INTRODUCCIÓN

Los sistemas de distribución de agua potable que utilizan tuberías y accesorios metálicos (hierro fundido, hierro dúctil y acero) expuestos al aire son susceptibles a la corrosión electroquímica debido a la interacción del metal con la lluvia, la humedad y el flujo de agua dentro de la tubería [1] [2]. Estos elementos pueden presentar múltiples apariencias de corrosión [3], por lo que se han establecido especificaciones de protección interior y exterior [4] de las tuberías metálicas para garantizar su durabilidad y la calidad del servicio de agua potable [5] [6]. Sin embargo, la aplicación incorrecta de la capa de recubrimiento permitiría la pronta aparición de la corrosión en los elementos metálicos, hecho que reduciría su vida útil y aumentaría los costos de mantenimiento.

En la actualidad no existen equipos de medición de la corrosión [7] para hacer seguimiento y evaluación del estado actual de los elementos. Por ello se utilizan y desarrollan técnicas especializadas en detectar y calificar determinados mecanismos de daño [8] [9] y suelen emplearse para todas las condiciones, habida cuenta de que cada tipología de daño y material tiene una técnica asociada disponible. Así, la inspección visual proporciona una caracterización del material [10] y, por lo tanto, puede ser utilizada como método de evaluación de corrosión externa e interna en tuberías y accesorios metálicos [11].

Por todo lo anterior, el objetivo de estudio mostrado aquí fue presentar una metodología para estimar de forma cuantitativa el estado de corrosión de las tuberías y accesorios expuestas al aire. El modelo se basa en los estados de corrosión que pueda presentar una estructura metálica corroída. Estos estados se han determinado mediante la elección de dos parámetros, clasificados de acuerdo con dos o tres condiciones de calidad. Dado que el modelo propuesto involucra conocimientos y experiencias de personas (trabajadores, expertos y equipo de trabajo) se decidió utilizar la herramienta de lógica difusa, la cual permite producir resultados exactos a partir de información imprecisa [12] [13].

1. METODOLOGÍA

El diseño metodológico utilizado correspondió a investigación cuantitativa, también conocida como enfoque matemático; se caracteriza por la interpretación de datos, estadísticas, números y tablas, entre otros. Así entonces, se analizaron los datos y registros de varias estaciones reductoras de presión (ERP) de las zonas 1 y 4 del acueducto y alcantarillado de Bogotá (Colombia).

1.1 Técnicas de inspección de tuberías actuales

Existe una variedad de técnicas destructivas y no destructivas para evaluar de forma directa alguna forma de corrosión. Los cupones y núcleos permiten conocer la integridad estructural de la tubería y determinar las propiedades del material expuesto a la corrosión. Las pruebas no destructivas (NDT) incluyen métodos ultrasónicos, electromagnéticos y radiografías que permiten localizar áreas con problemas, reducción de espesor de pared, y fugas. También existen pruebas indirectas que permiten correlacionar con la corrosión algunas propiedades de calidad de agua y del suelo (en caso de tuberías enterradas) [14]. No obstante, el procesamiento de la información y datos obtenidos con estos equipos varía ampliamente, ya que dependen de la interpretación del operador.

1.2 Aplicación del modelo de lógica difusa (LD)

Para la implementación de LD se utilizó Fuzzy Logic Toolbox™ complemento del software MATLAB [15]. La aplicación de LD requiere tres pasos: selección de parámetros y construcción de funciones de pertenencia; definición de reglas; y defuzzificación.

1.2.1 Selección de parámetros y construcción de funciones de pertenencia

Dado que múltiples factores intervienen en la corrosión, el modelo propuesto se limita a dos parámetros: protección y envejecimiento, cuya estimación no requiere ningún equipo especializado. El parámetro de protección o revestimiento cuenta con 3 condiciones de calidad en el modelo:

Bueno: recubrimiento con correcta adherencia y espesor requerido.

Regular: recubrimiento con adherencia incompleta y espesor mínimo.

Malo: Recubrimiento sin adherencia, no cumple espesor mínimo y presenta imperfecciones como ampollas, grietas, vacíos o picadoras. También aplica cuando se usa un recubrimiento que no cumpla las normas técnicas de instalación de tuberías y accesorios metálicos para acueducto. En este parámetro se usó la función de pertenencia trapezoidal (figura 1).

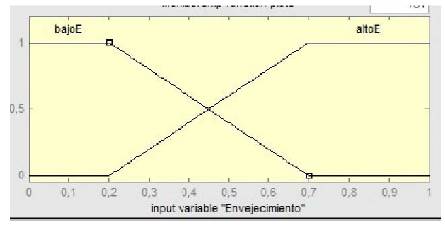

El parámetro de envejecimiento tiene definidas dos condiciones de dimensión de las áreas de actividad de corrosión, que puede haber ocurrido o estar ocurriendo. Estas definiciones toman en cuenta la norma ASME B31G y una relación de proporción (ecuación 1).

Alto: apariencias de corrosión localizadas en toda superficie del elemento, o pérdida de recubrimiento por corrosión.

Bajo: apariencias de corrosión localizadas puntualmente en el elemento, sin presencia de corrosión visible.

En este parámetro también se utilizó la función de pertenencia trapezoidal como se muestra en la figura 2.

1.2.2 Definición de reglas

Para la construcción de las reglas de decisión se emplearon las combinaciones de las funciones de pertenencia de las entradas con apreciaciones basadas en la opinión de expertos, ingenieros y operarios de la empresa.

1.2.3 Defuzzificación

El sistema de inferencia difusa (FIS por sus iniciales en inglés) desarrollado permite obtener cualitativa y cuantitativamente el estado de corrosión de las tuberías expuestas al aire libre a partir de los parámetros y reglas definidos con anterioridad. Para este caso se empleó como método de defuzzificación el método del centroide, el cual obtiene un resultado único a partir de la función característica de salida [16]. La estructura básica del sistema se muestra en la figura 3.

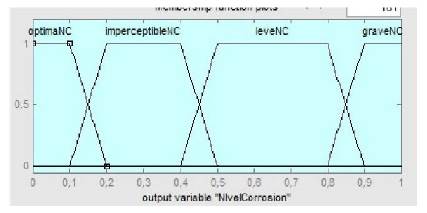

Los estados de corrosión a partir de números difusos se basan en las variables lingüísticas 'óptimo', 'imperceptible', 'leve' y 'grave'. Cada una de ellas fue representada por la función de pertenencia mostrada en la figura 4.

2. RESULTADOS

A continuación, se muestra una superficie tridimensional con los valores de los estados de corrosión del FIS, según la calidad del revestimiento y la dimensión de corrosión (figura 5):

A partir de esta imagen es posible hacer dos inferencias: primero, las zonas 1 - 4 representan los estados de corrosión 'óptimo', 'imperceptible', 'leve' y 'grave', respectivamente, sin intervalo de transición; y segundo, entre las zonas se encuentran los estados de corrosión con pertenencia a dos estados de corrosión. Estos datos demuestran que la metodología presentada brinda respuestas confiables del estado de corrosión de las estructuras metálicas.

En la tabla 1 se presenta el promedio de años de servicio para cada estación, de acuerdo con los datos analizados.

Tabla 1 Promedio de años de servicio por cada estado de corrosión

| Estado de corrosión | Años de servicio |

|---|---|

| Óptimo | 2 |

| Imperceptible | 5,8 |

| Leve | 9,6 |

| Grave | 17,1 |

| Daño total | 35 |

Fuente: elaboración propia.

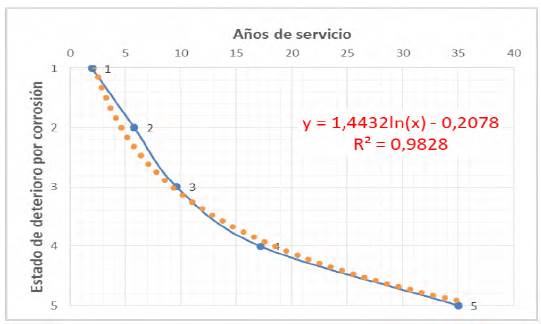

Luego se realizó la regresión logarítmica de esta información y se obtuvo una función aproximada de los estados de corrosión en función del tiempo (figura 6).

Esta regresión tiene un coeficiente de determinación de 0,9828, valor cercano a 1, lo cual indica que la función representa el estado de corrosión en relación con los años de servicio en un 98,28 % por lo que la función obtenida es apropiada para este caso.

3. CONCLUSIONES

La implementación del FIS ha permitido incluir una herramienta de sencilla aplicación, que puede ajustarse si es preciso con información recopilada en los trabajos rutinarios de mantenimiento preventivo o correctivo, y trabajos que relacionen variables con la corrosión. Además, provee información para las empresas prestadoras de servicio de agua potable, ya que permite determinar el grado de deterioro actual de las estructuras metálicas, habida cuenta de que las apreciaciones de estado de corrosión se limitan a las variables de calidad de revestimiento y de las dimensiones de las formas de corrosión presentes en la inspección visual.

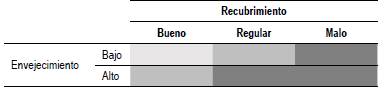

La metodología propuesta se puede complementar con el análisis que se muestra en la tabla 2: esta ilustra la relación entre las variables de entrada y salida del algoritmo, lo cual permite una interpretación gráfica de los resultados antes y después del proceso del algoritmo.

Tabla 2 Interpretación gráfica del estado integral de la tubería basado en las dos variables de entrada

Fuente: elaboración propia.

De otra parte, también se propone utilizar la norma ASME B31G [17] como referencia para evaluar los distintos niveles de corrosión que puede tener el material, de tal manera que fuese posible estandarizar los tipos de corrosión (envejecimiento) que pudiera tener la tubería para aplicarlo como variable de entrada en el algoritmo. En este caso se realizan medidas directamente en la tubería y se obtiene un resultado de longitud o presión de falla, de acuerdo con cada caso. Al comparar estos resultados se puede llegar a tener una mejor aproximación del nivel alto o bajo de envejecimiento, que puede ser más preciso para utilizarlo como parámetro de entrada.

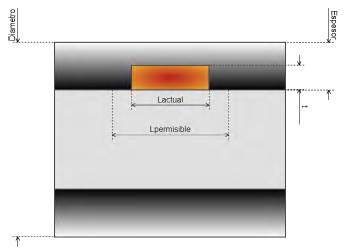

ASME B31G [17] propone tres niveles de evaluación que determinan el grado de oxidación en una pieza, lo cual permite determinar de manera analítica y cuantitativa si el envejecimiento es alto o bajo. Ello complementa el procedimiento y cumple el objetivo de tomar mediciones y decisiones de manera efectiva y rápida, con variables de entrada fáciles de medir. La evaluación nivel 0 trae consigo resultados conservadores de la integridad de la tubería respecto a la oxidación que posee; al establecer una relación entre estas dos variables se puede determinar si la tubería se ajusta al nivel bajo o alto (figura 7).

Dado que la corrosión es un tema extenso, se podría seguir avanzando con base en estudios que permitan determinar el estado de corrosión actual con equipos sencillos. Además, se deberían realizar campañas de capacitación de corrosión en elementos metálicos al personal operativo y líderes de los procesos de mantenimiento de acueductos, a fin de brindar soluciones prácticas ante este fenómeno.

La evaluación 0 va a tomar como variables de entrada las características dimensionales de la tubería y traerá consigo, como resultado del proceso, la longitud permisible de la grieta que se ha generado. Luego de que se tenga esta longitud, se puede hacer una relación entre ambas longitudes (permisible y actual) para establecer de manera cuantitativa si el envejecimiento es alto o bajo (ecuación 1):

Si, 0 < L ≤ 0,5 → envejecimiento bajo; y si 0,5 < L < 1 → envejecimiento alto.