1. Introduction

Los hidrocarburos aromáticos policíclicos (HAPs) son compuestos orgánicos sólidos mayormente incoloros, blancos o amarillo pálido; químicamente, los HAPs están formados por dos o más anillos de benceno unidos en racimo lineal, o en disposición angular 1. Existen 400 tipos registrados de estas sustancias, pero distintos organismos internacionales como la Organización Mundial de la Salud (OMS), la Agencia de Protección Ambiental de los estados Unidos (EPA), entre otros, reconocieron los 16 tipos más predominantes presentes en todo tipo de cuerpos de aguas, siendo sujetos a monitoreo y control, debido a sus características y propiedades 2-4. Su mecanismo de toxicidad interfiere con la función de las membranas celulares y con los sistemas enzimáticos, debido a su alta capacidad lipofílica; estos pueden causar carcinogénesis y efectos mutagénicos e inmune-supresores potentes 5. Debido a que tienen altos puntos de fusión y ebullición (aumentan con el peso molecular), baja presión de vapor, muy baja solubilidad acuosa, alta resistencia a la oxidación y la reducción; estos compuestos son ambientalmente persistentes, son capaces de ser transportados por aire y adheridos a material sólido 6. Se han detectado HAPs en sedimentos, fuentes de agua, aguas residuales, en crustáceos como mezclas y típicamente coexisten con sus iguales y con otros contaminantes 7.

Los HAPs se generan principalmente durante la combustión incompleta de materiales orgánicos (por ejemplo, carbón, petróleo, gasolina, y madera); algunas de las principales fuentes antropogénicas de HAPs son los sistemas de calefacción, procesos químicos que involucren hidrocarburos y las actividades afines en plantas químicas industriales; así como en el escape de vehículos de motor 8.

Para el caso de los cuerpos de agua en la parte costera de la ciudad de Cartagena, se ha encontrado la presencia de estas sustancias; entre estos cuerpos de agua, la bahía de Cartagena presenta la mayor presencia de estos compuestos orgánicos; estos provienen principalmente de las zonas altamente industrializadas de la ciudad como la zona industrial de Mamonal, en la cual se encuentran importantes plantas petroquímicas y el puerto de Cartagena, que es una arteria marítima del país; en ambos lugares se presentan movimiento de sustancias de origen fósil y han generan efectos adversos en los biomas acuáticos 9.

Se han adoptado diversos métodos para el tratamiento de efluentes residuales con la presencia de HAPs, estos se dividen en biológicos y fisicoquímicos, entre los que se encuentran la coagulación, oxidación química, filtración por membrana, degradación foto-catalítica, la adsorción, entre otros 10. Entre los diferentes tipos de tecnologías de remediación, la adsorción es la más prometedora, debido a simplicidad, conveniencia (costo de inversión y operación), alto rendimiento y fácil diseño en comparación con otros métodos de reducción de HAP, y ambientalmente amigable (no genera subproductos tóxicos) 11,12.

Se han realizado investigaciones enfocadas en encontrar una operación de adsorción eficiente, limpia, económica y simple; estas se encuentran predominantemente en fase de laboratorio. Los bioadsorbentes de origen natural (quitosano, cáscara de coco, bagazo, entre otros) son un posible reemplazo del carbón activado (alto costo, baja regenerabilidad); estos muestran una alta capacidad de adsorción y una mayor regenerabilidad para remover los HAPs 13. El quitosano se ha perfilado como uno de los biomateriales más promisorios debido a sus propiedades fisicoquímicas especiales, disponibilidad, y versatilidad 14. Como bioadsorbente tiene buenas capacidades de adsorción, biocompatibilidad, alta degradabilidad y baja toxicidad 15. Sin embargo, se presentan problemas debido a su baja capacidad de adsorción en medios acuosos, limitada cristalinidad, baja porosidad, área superficial y baja estabilidad en medio acido 16. Por lo que se han estudiado la incorporación de nanopartículas para mitigar estos problemas; estas presentan una mejora significativa de las propiedades magnéticas, morfológicas, adsorbentes, entre otras 17.

La modificación con tiourea, y nanopartículas de dióxido de titanio y magnetita, muestra una alta capacidad de adsorción; siendo una opción viable para remover compuestos orgánicos (naftaleno) o metales pesados 18. La ferrita de cobalto, el sulfato férrico y el cloruro férrico presentan una buena adsorción de ciertos compuestos de HAP residual con porcentajes de separación entre 84%-98% para ambas modificaciones 19. Por otro lado, los bioadsorbentes con óxido de hierro (magnetita/maghemita) tienen una separación entre 95%-99% y una buena regeneración cuando tienen tratamiento térmico, a diferencia de otros compuestos sin tratamiento térmico que tuvieron separaciones del 60%-75% 20. también se encuentran buenos resultados para remover metales pesados 21 y tientes industriales 22.

Existen muy pocos procesos industriales que usen bioadsorbentes modificados, sin embargo, Meramo-Hurtado y colaboradores realizaron el diseño, simulación y análisis ambiental a un proceso industrial para separar HAPs de efluentes de agua de mar. Este diseño se construyó a partir de estudios de adsorción a escala de laboratorio y de la caracterización de muestras de los efluentes de agua. En este trabajo, también, se realizó un diseño alternativo del proceso en el cual se aprovechaban residuos del mismo; el análisis ambiental arrojo que ambos procesos son ambientalmente amigables 23. Este trabajo se realizará un análisis exergético como extensión al trabajo anteriormente mencionado para observar el uso y las pérdidas de exergía del proceso; tanto para el proceso global, como para las etapas que lo conforman para encontrar posibles mejoras con el fin de obtener más información del rendimiento sostenible para validar su viabilidad.

1.1 Análisis de exergía

La exergía se define como el trabajo útil máximo que se puede obtener cuando se toma desde un estado dado hasta alcanzar el equilibrio termodinámico con el medio ambiente 24. Las condiciones del medio ambiente o también llamado el estado de referencia es necesario para la determinación de la exergía, por lo que es vital formular las condiciones de este estado, que se aproxime tanto a las condiciones reales del medio ambiente y que sea termodinámicamente aceptable 25, normalmente se establece unas condiciones para temperatura y presión, de To = 298.15K (25 ° C) y Po = 1 atm (1.013 bar) respectivamente. La exergía se destruye en consecuencia de la ocurrencia de un proceso irreversible, en el que hay generación de entropía 26. La exergía, al igual que la energía, se puede transferir o transportar a través de los límites de un sistema y para cada tipo de transferencia o transporte de energía hay una transferencia o transporte de exergía correspondiente 27. La exergía tiene unidades iguales a la energía como los Joules, watts, BTU, etc.

Un análisis energético que se basa exclusivamente en la primera ley de la termodinámica, este solo evalúa el uso de la energía en los procesos y no proporciona información sobre la degradación de la energía en el mismo. Por el contrario, el análisis exergético se basa en la primera y segunda ley de la termodinámica; este es capaz de indicar claramente la ubicación de degradación de la energía, o destrucción de exergía, que representa pérdidas en la calidad o utilidad de esta, sus causas y sus magnitudes reales dentro de un proceso, etapa o equipo 28. Asimismo, puede identificar eficiencias significativas (exergía) que proporcionan una medida real de cuán cerca se aproxima el desempeño real al ideal de estos mismos 29. Este análisis permite comprender bien las ineficiencias de los procesos de conversión de energía y puede conducir a mejoras en las operaciones o en las tecnologías usadas dentro de los procesos industriales. El análisis de exergía toma en cuenta los diferentes valores termodinámicos de diferentes formas y cantidades de energía, como, el trabajo y calor 27.

A partir de la ley de conservación de masa, la primera y segunda ley de la termodinámica, se puede realizar un balance de exergía, para un sistema en estado estable, descrito con la siguiente Ec.(1):

Donde la 𝐸𝑋𝑑𝑒𝑠𝑡𝑟𝑢𝑖𝑑𝑎 es el flujo total de exergía pérdida, la 𝐸𝑋𝑀𝑎𝑠𝑎-𝑛𝑒𝑡𝑎 es el flujo neto total de exergía de una masa, 𝐸𝑋𝐶𝑎𝑙𝑜𝑟-𝑛𝑒𝑡𝑜 es la exergía total por transferencia de calor, y 𝐸𝑋𝑇𝑟𝑎𝑏𝑎??𝑜-𝑛𝑒𝑡𝑜 es la exergía neta total por trabajo 30.

La exergía total de una sustancia es la suma de un conjunto exergías por diferentes energías: la exergía cinética, exergía potencial, exergía química y exergía física 31.

Al comparar el aporte de este conjunto de exergías, los aportes de las exergías potencial y cinética tienden a ser menores a los a aportes de las exergías química y física, debido a esto la expresión anterior queda de la siguiente manera, Ec. (3):

La exergía química es la energía útil máxima que se obtendría al pasar del estado ambiental al estado muerto, mediante procesos químicos con reactivos y productos a temperatura y presión del estado de referencia; esta exergía también está asociada con cambios en la composición química de las sustancias 32. Donde

Para el cálculo de la exergía química para una mezcla. Donde R es la constante universal de los gases, 𝑇0 es la temperatura de referencia y 𝑦𝑖 es la composición de cada sustancia en la mezcla.

La exergía física 𝐸𝑥𝐹𝑖𝑥 es el trabajo útil máximo obtenido al pasar la unidad de masa de una sustancia de un estado especifico (T, P) al estado de referencia (To, Po) a través de procesos puramente físicos; esta se puede se determinar a partir de los valores de entalpía (H) (que es la energía asociada a un flujo a presión constante que puede ser intercambiada con los alrededores) y entropía (S) (que se define como la energía no utilizable o perdida para la realización de un trabajo), de la corriente (caracterizados por su composición), tanto en el estado especifico como en las condiciones de temperatura y presión del estado de referencia 24.

Esta exergía dependerá del estado de agregación en la que encuentre una sustancia, por ejemplo, para un gas ideal con capacidad calorífica constante, la exergía física, queda de la siguiente forma, Ec. (7):

Para una sustancia en estado sólido o liquido:

Dado que la exergía se define como el potencial de trabajo máximo, una interacción de trabajo en términos de energía es equivalente en términos de exergía 24. Por lo tanto, el contenido de exergía de un flujo de trabajo es la cantidad de trabajo del flujo, esto considerando que no existe un cambio de volumen en las corrientes del sistema.

La tasa de exergía debido a la transferencia de un flujo de calor, 𝑄𝑗, a una temperatura T, es el máximo trabajo que podría realizar un motor Carnot que funciona entre las temperaturas de dos focos T donde se recibe el flujo de calor y T0, donde se rechaza el calor al medio ambiente 26.

El flujo de exergía en cualquier etapa del proceso puede ingresar de dos maneras; como un flujo de masa (∑𝐸𝑥𝑀𝑎𝑠𝑎-𝑒𝑛𝑡) o como un servicio industrial (∑𝐸𝑥𝑆𝑒𝑟𝑣𝑖𝑐𝑖𝑜𝑠-𝑒𝑛𝑡), entonces el flujo total de exergía que entra a un sistema, esta expresado por la siguiente Ec. (11):

El flujo de exergía total de salida de un sistema, y está dada a partir de la suma de la exergía de los productos (∑𝐸𝑥𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑜𝑠-𝑠𝑎𝑙) y la exergía de todos los residuos (∑𝐸𝑥𝑅𝑒𝑠𝑖𝑑𝑢𝑜𝑠-𝑠𝑎𝑙), esta se calcula mediante la Ec. (12):

La exergía perdida se define como toda aquella exergía que no se usa para la realización de trabajo aprovechable u obtención de los productos en un proceso, es decir, es toda exergía química, física en materiales de desecho y flujos de energía (pérdidas de calor) 33, esto significa la diferencia entre la exergía total que entra al sistema (∑𝐸𝑥𝑇𝑜𝑡𝑎𝑙-𝑒𝑛𝑡) y la exergía de los productos que salen del mismo (∑𝐸𝑥𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑜𝑠-𝑠𝑎𝑙) , y se expresa a partir de la siguiente Ec. (13):

La destrucción de exergía es la perdida de exergía irreversible durante cualquier proceso, y esta es proporcional a la entropía generada en un proceso 33. Esta se determina a partir de la resta entre la exergía total de entrada al sistema y la exergía total de salida, como en la siguiente Ec. (14):

La eficiencia exergética permite determinar el desempeño de un proceso, y esta se define a partir de la capacidad de un proceso para conservar su exergía o de no ser destruida 34. Y está definida por la Ec. (15):

La contribución de la etapa de proceso i (%𝐸𝑥𝑃𝐷𝑒𝑠𝑡𝑟,𝑖) a la exergía global pérdida, está determinada por la Ec. (16), donde 𝐸𝑥𝐷𝑒𝑠𝑡𝑟𝑢𝑖𝑑𝑎,𝑖; i es la pérdida de exergía de una etapa i 35.

El análisis exergético del proceso de tratamiento de agua de mar contaminada con hidrocarburos policíclicos aromáticos con microperlas modificadas de quitosano, se usaron las Ec. (1) a (16), también, se consideró el estado estable para todo el proceso, y se usó el simulador Aspen Plus para determinar las exergías físicas para cada corriente con el fin de revisar el manejo de la energía en el proceso con miras a valorar el desempeño energético del proceso y establecer posibles mejoras para aumentar el desempeño del mismo.

2. Metodología

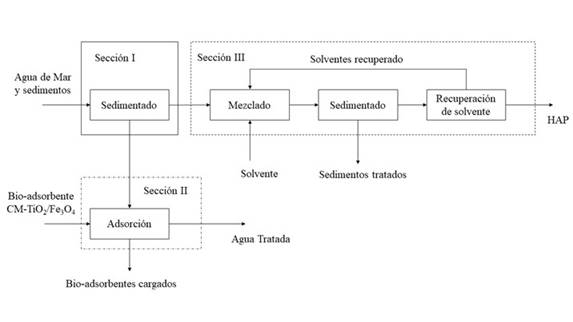

Como se muestra en la Figura 1, el proceso incluye tres etapas: la etapa I se incorpora dentro de la instalación para separar los sedimentos del agua de mar; La etapa II se refiere a la unidad de adsorción con microperlas de quitosano modificadas; La etapa III es una unidad de extracción con solvente para el tratamiento de sedimentos. El disolvente usado es una mezcla de hexano/acetona seleccionada debido a su afinidad química con muchos tipos de HAPs, como el naftaleno 23.

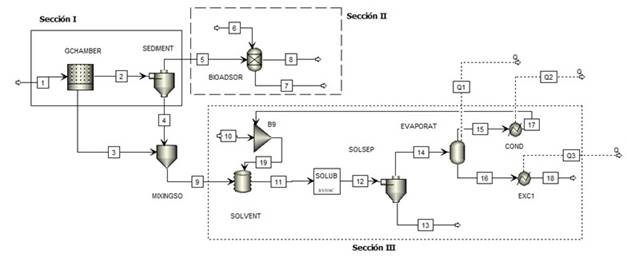

La Figura 2 muestra el diagrama de flujo del proceso del para tratar el agua de mar y los sedimentos contaminados con HAPs. La etapa de sedimentación separa la arena del agua de mar usando una cámara de remoción de arena y un sedimentador. La cámara elimina una gran cantidad de solidos suspendidos pesados, mientras que el sedimentador se emplea para eliminar partículas más finas del agua. El agua de mar que sale de la etapa de sedimentación se alimenta a una unidad de adsorción para separar los contaminantes del agua. Dicha unidad emplea microperlas de quitosano modificadas con nanopartículas (CM-TiO2/Fe3O4) con un rendimiento de eliminación del 88%. Por otra parte, las corrientes que salen tanto de la cámara como del sedimentador se recogieron mediante un mezclador. La mezcla resultante se envía a la etapa de extracción con disolvente para eliminar los contaminantes de los HAP de los sedimentos. En dicha unidad, los sedimentos entran en contacto con una solución de hexano y acetona a través de un mezclador para desarrollar interacciones químicas entre el solvente y los HAPs. El fenómeno de solubilización tiene lugar en un tanque agitado en el que los HAPs se solubilizan en una mezcla de hexano/acetona. La corriente que abandona dicho tanque se separa de los sedimentos en un sedimentador. Se incorporó una etapa de evaporación para recuperar los solventes. La corriente de solventes se enfría con un condensador y se recircula al inicio de la etapa. El agua tratada es enviada de regreso al ecosistema costero (la Bahía de Cartagena) 23.

El proceso estudiado se simula en el software de simulación comercial Aspen Plus teniendo en cuenta las consideraciones establecidas por Meramo-hurtado et al 23. A partir de la simulación se obtienen datos importantes de las corrientes del proceso como energía, temperatura, presión, y exergía física; también, se extraen las corrientes de energía en forma de calor o trabajo que entran en las distintas unidades o etapas del proceso.

Con estos datos obtenidos de la simulación, se procede a calcular la exergía de masa total de las corrientes que entran y salen de manera global del proceso a partir de la Ec. (3); con la Ec. (5) se obtiene la exergía química de las corrientes, a esto se le suma la exergía física de las corrientes obtenidas del software. Consecuentemente, se calcula la exergía de trabajo y calor que entran a cada etapa por medio de las Ec. (9) y (10). Seguidamente, se calcula la exergía total de entrada y salida de cada etapa del proceso por medio de las Ec. (11) y (12). Posteriormente, se categorizan las corrientes para identificar cuáles corrientes son de residuos o productos y se cuantifica la exergía total que entra o sale en forma de productos o residuos de cada etapa. Luego, se calcula la exergía perdida y destruida a partir de las Ec. (13) y (14) para cada etapa, y se procede a calcular el rendimiento de cada etapa y del proceso, por medio las Ec. (15) y (16). Con esto calculado es posible identificar las etapas en las cuales se presentan altas irreversibilidades, alta exergía destruida o bajo rendimiento como puntos críticos del proceso, que son determinantes para aumentar el rendimiento general del proceso.

3. Resultados y discusiones

3.1 Análisis exergético

Basado en los resultados del análisis de exergía, las etapas críticas, o aquellas con bajo rendimiento se identificaron para proponer alternativas de mejora, y así incrementar el desempeño general del proceso de tratamiento de agua. Se contabilizaron las irreversibilidades (pérdida de exergía), exergía de desechos, la contribución a la pérdida de exergía y el rendimiento para cada etapa de proceso. En la Tabla 1 se presentan los datos de las corrientes representativas del proceso; aquellas que tienen productos, residuos o sustancias con un alto contenido exergético. A partir de los datos de esta Tabla como la temperatura, presión, composición y exergía de masa; se realizan los cálculos para la determinación de las etapas críticas del proceso.

Tabla 1 Datos de las corrientes principales del proceso.

| Corriente | 1 | 7 | 8 | 10 | 13 | 17 | 18 |

|---|---|---|---|---|---|---|---|

| T(K) | 303,15 | 303,14 | 303,14 | 301,15 | 303,15 | 301,15 | 301,15 |

| P(atm) | 1,02 | 0,99 | 0,99 | 1,02 | 0,99 | 0,99 | 0,99 |

| Flujo másico por componente (kg/h) | |||||||

| H2O(Liq) | 620 | 0 | 620 | 0 | 0 | 0 | 0 |

| SiO2 | 262,2 | 0 | 0 | 0 | 249,09 | 0 | 13,11 |

| CaSO4 | 119,82 | 0 | 2,02 | 0 | 111,91 | 0 | 5,89 |

| NaCl | 19,68 | 0 | 19,68 | 0 | 0 | 0 | 0 |

| NAPHT | 0,037 | 0,023 | 0 | 0 | 0,00035 | 0 | 0,01365 |

| CHITO | 0 | 9,36 | 0 | 0 | 0 | 0 | 0 |

| TiO2 | 0 | 4,68 | 0 | 0 | 0 | 0 | 0 |

| Mag | 0 | 4,68 | 0 | 0 | 0 | 0 | 0 |

| ACETO | 0 | 0 | 0 | 16,819 | 16,819 | 655,939 | 0 |

| N-HEX | 0 | 0 | 0 | 16,819 | 16,819 | 655,939 | 0 |

| Exergias de corrientes (Mj/h) | |||||||

| Exergía Física | 0,12135 | 0,00032 | 0,10677 | 0,00389 | 0,01896 | 0,15185 | 0,00021 |

| Exergía Química | 0,126 | 366,287 | 25,885 | 1.319,89 | 1.338,70 | 51.475,70 | 1,778 |

| Exergía total | 0,247 | 366,287 | 25,992 | 1.319,90 | 1.338,72 | 51.475,85 | 1,778 |

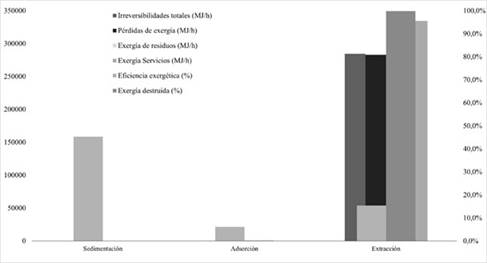

De la Figura 3, es posible observar las irreversibilidades que presentan cada etapa del proceso, para la extracción con un valor de 284,251.23 MJ/h, la etapa de sedimentación y adsorción de 62.71 MJ/h y 402.28 MJ/h respectivamente; se observa con facilidad etapa de extracción es la más crítica del proceso, debido a que su contribución es del 99% de la exergía destruida del proceso. Esto se debe a la alta cantidad de energía calórica que se debe suministrar en la etapa, y esta se tiende a perder fácilmente al utilizarse para realizar un trabajo. La optimización de esta etapa puede generar un aumento del rendimiento global del proceso, y lo recomendable es mejorar los equipos o rediseñar la etapa para obtener un mejor desempeño.

La Figura 3 también muestra, que ninguna etapa del proceso tuvo pérdidas exergéticas por residuos apreciables, debido principalmente a la baja generación de estos. Por etapas se encontró que la etapa de sedimentación presento el valor más bajo con 0 MJ/h, lo que indica que toda la exergía que entra, y que no sale con los productos, se convierte en exclusivamente en irreversibilidades. Para las etapas de adsorción y de extracción se tienen valores de 366.3 MJ/h y 1,340.5 MJ/h respectivamente, esto significa que es posible aprovechar los residuos que contienen alta exergía. En el caso de la adsorción, las microperlas con nanopartículas son residuos aprovechables como el quitosano y la magnetita; sin embargo, para la etapa de extracción, la reutilización no parece viable debido a la baja cantidad de sustancias con alto contenido exergético como el solvente usado o la presencia de sustancias de bajo potencial de aprovechamiento como los sedimentos.

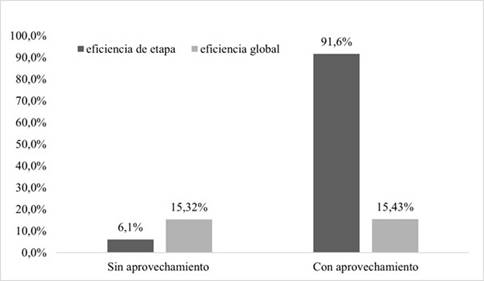

Al comparar el rendimiento de todas las etapas, se puede apreciar que la etapa que presenta mayor rendimiento exergético es la sedimentación con 45.3%, la etapa de extracción con un valor de 15.33%, y la adsorción con 6.1%, siendo el más bajo, esto implica que se requiere mejores tecnologías de separación para evitar altas irreversibilidades, lo que resultaría en rendimientos más altos.

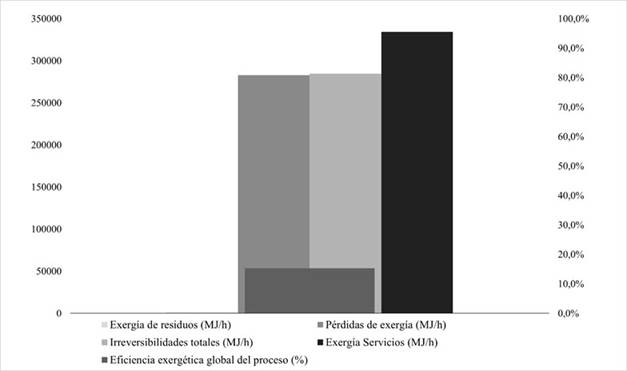

La Figura 4 muestra que el proceso tiene un rendimiento global del 15.32%, lo que indica que existe una alta perdida de la calidad de la energía utilizada en las diferentes etapas del proceso, por lo que es posible plantear mejoras a las etapas que permita maximizar la utilización de la energía suministrada. Debido a que tanto las irreversibilidades (284,716.2 MJ/h) como la exergía de servicios (334,532.5 MJ/h) son altas, se pueden sugerir alternativas de disminución, como reducir requerimientos de energía utilizando equipos más eficientes o minimizando el consumo de energía de los mismos a través de análisis de desempeño específicos.

Si se compara este proceso con procesos similares o relacionados, como el de producción de microperlas de quitosano modificadas con dióxido de titanio; se encuentra una similitud debido al usó de un evaporador para la etapa de separación, este presenta altas irreversibilidades 181,665.63 MJ*h-1 y tiene un bajo rendimiento exergético 0.04% 36. Del mismo modo procesos con alta exergía de servicios presentan resultados similares, como la producción de quitosano a partir de exoesqueleto de camarón con irreversibilidades 1,118,228.28 MJ/h y con un rendimiento de 4.58%. Por lo que los valores obtenidos se encuentran en rangos esperados para tecnologías emergentes.

3.1 Análisis de sensibilidad exergética

Para las etapas que tienen altas irreversibilidades y bajo rendimiento como la extracción y la adsorción, se realizó un análisis de sensibilidad para explorar posibles mejoras que permitan aumentar el desempeño global.

En la Figura 5, se observa como aumenta el rendimiento al disminuir considerablemente las irreversibilidades de la etapa de adsorción, al considerar potencialmente aprovechable la corriente de residuo, que contiene compuestos de alto valor exergético como las microperlas modificadas de quitosano; esta gráfica muestra que el rendimiento de la etapa aumentó de 6.1% a 91.6%, pero no generó un incremento considerable en el rendimiento global del proceso, que fue de solo un 0.12%. Esto era esperable, debido a que esta etapa no repercute de manera significativa en la irreversibilidad total del proceso.

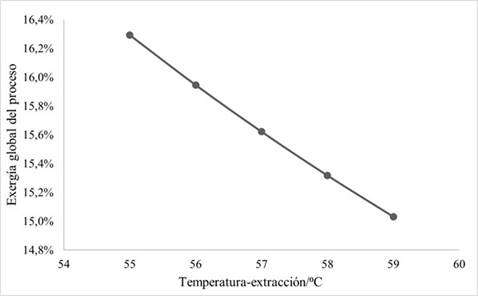

En la Figura 6, se realizó el análisis del efecto de la temperatura sobre el rendimiento global del proceso, debido que, a diferencia de la adsorción, los residuos no tienen una contribución significativa en la irreversibilidad de la etapa, reutilizarlos no contribuiría en una mejora importante. En esta Figura se observa una relación inversamente proporcional entre la temperatura y el rendimiento global. Sin embargo, la temperatura solo indica la influencia de la cantidad de calor utilizado en la etapa es determinante, esto implica que, si se reduce la cantidad de energía usada para evaporar una cantidad de solvente, se puede aumentar el rendimiento global del proceso drásticamente; lo que adicionalmente indicaría la importancia del flujo de solvente procesado en la etapa. Es recomendable realizar una revisión o rediseño a las tecnologías usadas en los equipos de separación para disminuir los requerimientos energéticos o reducir el flujo de sustancias con alta capacidad calorífica de las etapas. Debido a que la principal fuente de generación de irreversibilidades son las etapas donde se presentan calentamientos, y es bien sabido que esta forma de energía es la que presenta más irreversibilidades.

4. Conclusiones

En este trabajo se realizó un análisis exergético a un proceso industrial de remoción de HAPs de efluentes de agua de mar utilizando microperlas de quitosano modificadas. La etapa crítica del proceso fue la etapa de extracción con solvente en la que se presentó un porcentaje de exergía destruida del 99% (284,251.23 MJ/h), esto es debido a la presencia de una cantidad elevada de energía térmica que tiende a perderse con mayor facilidad al convertirse en trabajo útil. La reutilización es una medida útil para mejorar el rendimiento de la etapa de absorción, al aprovechar los residuos con alta exergía. La relación entre el calor suministrado y el rendimiento global es inversa por lo que es necesario reducir los requerimientos energéticos para aumentar el rendimiento global. Adicionalmente existe una influencia del flujo procesado en el rendimiento del proceso, debido a que el calor suministrado se encuentra condicionado a este. El rendimiento global del proceso fue de 15%, lo que puede ser bajo comparado a procesos convencionales de tratamiento de agua que rondan los 60%; sin embargo, procesos emergentes similares a este indican que el rendimiento global está en un rango aceptable de mejora.