1. INTRODUCCIÓN

El horno rotatorio es, dentro de la industria cementera, un dispositivo de vital importancia, pues se constituye en un elemento esencial para la producción de cemento, además de ser un instrumento importante para la fabricación de clínker, material necesario para la elaboración de cemento, proceso conocido como clinkerización. El control de este proceso es fundamental para mejorar la eficiencia energética y mantener sus niveles de producción, asegurando, así, la calidad del producto. Debido a la variabilidad de las materias primas, condiciones del proceso tales como temperatura y reacciones químicas, al igual que el uso de combustibles fósiles en los hornos, los hacen altamente no lineales [1]. En sus inicios, la mayoría de las aplicaciones de control en el campo industrial para este tipo de procesos se ejecutaban mediante técnicas clásicas como lógica cableada, control PID (proporcional, integral y derivativo, por sus siglas en inglés) y controladores lógicos programables. Recientemente han sido utilizadas técnicas de inteligencia artificial (IA), tal es el caso de los sistemas expertos (SE). Su estudio se ha convertido en una de las técnicas más comunes aplicadas en la industria cementera en el mundo, debido a sus características de alta eficiencia al momento de realizar control en hornos rotatorios [2].

Hoy en día se realizan investigaciones sobre el desarrollo de nuevas estrategias para el control de procesos, con el propósito de que el sistema de automatización no solo funcione en la medida de lo posible, independientemente de los operadores, sino que también proporcione mucha información de la planta a los operadores. Por otro lado, el uso de teorías de control avanzadas solo para controlar el proceso en su condición normal no es suficiente, ya que, durante la operación, pueden surgir algunas situaciones, como grandes perturbaciones o cambios en la calidad de los materiales de entrada, que hacen que el proceso se desvíe de su punto de funcionamiento normal [3].

En el presente artículo se hace una revisión de las principales técnicas de control de hornos cementeros rotatorios por medio de SE encontradas en la literatura, donde se analizan los aportes científicos de cada uno de ellos. En la sección 2.1, se da una breve descripción del funcionamiento del horno rotatorio para fabricación de clínker, se realiza una revisión del estado del arte con los aportes científicos referentes a técnicas de control empleadas en el proceso. La sección 2.2 presenta una breve descripción de los SE, sus principales conceptos y ventajas; luego, en la sección 2.3, se mencionan las principales aplicaciones de los SE en hornos cementeros rotatorios; después, en la Sección 3, se realiza una discusión acerca de las técnicas de control presentadas, para finalmente, en la Sección 4, mostrar las conclusiones y posibles trabajos futuros. El propósito de este documento es tener un soporte actual de los diferentes usos de los SE en los hornos cementeros e identificar la forma en que estos pueden ayudar a optimizar un proceso de clinkerización con respecto a la eficiencia energética y calidad del producto. Diferentes estrategias de control han sido aplicadas en la industria, pero actualmente con la ayuda de tecnologías como el internet industrial de las cosas (IIoT), el análisis de grandes volúmenes de datos (big data), la computación en la nube (cloud computing) y la aplicación de modelos de control de IA , como los SE, el aprendizaje automático y el aprendizaje profundo, la tecnología del presente permitirían realizar un control avanzado para mejorar el performance energético de cualquier proceso, incluidos los procesos de fabricación de cemento, donde el tiempo de respuesta de un sistema de control juega un papel fundamental en su eficiencia.

2. ASPECTOS METODOLÓGICOS

Diferentes técnicas de control han sido aplicadas en la industria cementera. Es importante mencionar que la mejora de la eficiencia energética en un horno rotatorio de fabricación de clínker es sustancial y reflejaría muy buenos resultados. La identificación de puntos de mejora en operación y control de un equipo como este por medio de la aplicación de algoritmos de control han sido buenas prácticas, donde algunos desarrollos se han llegado a materializar en una planta real, pero en su gran mayoría, los estudios han sido experimentales en laboratorio. Debido a la situación actual con el uso de los combustibles fósiles en el mundo, una mejora en el consumo de carbón de un horno cementero ayudaría a la industria y al planeta, más aún cuando la aplicación podría desarrollarse en múltiples plantas cementeras.

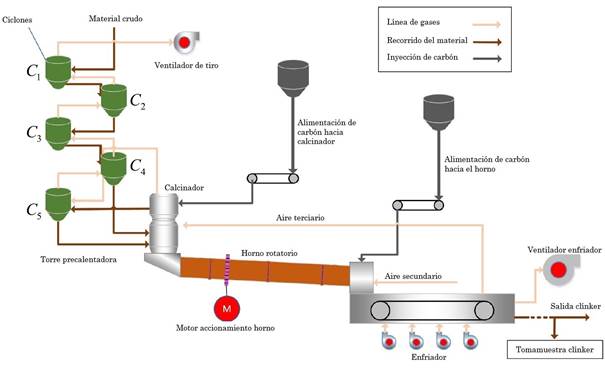

A continuación se dará una breve descripción del proceso cementero en general, luego se hace énfasis en el sistema de clinkerización; seguidamente, se mostrará el funcionamiento de sus tres principales subprocesos (torre precalentadora, horno y enfriador), que son detallados en las Figura 1, donde se describe y centra la descripción del funcionamiento del horno cementero rotatorio; luego, se presenta una técnica de control que hace parte de la IA llamada SE, continuando con una revisión del estado del arte de esta técnica aplicada en los hornos cementeros, desde 1982 hasta la actualidad; finalmente, se realiza un análisis de los trabajos de investigación donde se analizan las principales ventajas, desventajas y posibles trabajos futuros de las mismas.

El presente manuscrito pretende brindar al lector una mirada a las distintas técnicas de control aplicadas en hornos cementeros durante el tiempo mencionado anteriormente. Aunque está basado en SE como técnica principal, se describen nuevas aplicaciones de optimización y control de este tipo de procesos industriales. Lo anterior con la finalidad de mencionar los beneficios de cada una de ellas y las mejoras que se han implementado con la ayuda de elementos tecnológicos y computacionales de la actualidad que se mencionan en el contenido.

2.1 Horno cementero rotatorio

La producción de cemento se caracteriza por incluir procesos físicos y químicos de alta complejidad, debido a las altas temperaturas requeridas para generar las recciones químicas necesarias en el proceso [4]. El cemento es un producto compuesto por tres materiales principales: clínker, adiciones (caliza, puzolana o escoria) y regulador de fraguado (yeso). El clínker es un producto conformado por silicatos de calcio obtenidos por medio de una mezcla uniforme de materiales que contienen óxido de calcio (CaO), óxido de silicio (SiO2), óxido de aluminio (Al2O3) y óxido de hierro (Fe2O3). El proceso de clinkerización, llamado así por la formación del clínker, se desarrolla en un horno rotatorio (Figura 1). El horno se alimenta por su extremo superior con material homogenizado, y posee un quemador de combustible en su extremo inferior. El material realiza el recorrido al interior del horno y a medida que se acerca al quemador su temperatura aumenta, permitiendo las reacciones químicas requeridas para obtener clínker en el extremo inferior del horno. En la industria del cemento se distinguen cuatro tipos de procesos productivos, según las propiedades de los materiales que se utilicen: proceso vía húmeda: en este el material se alimenta con una humedad del 30 % a 40 %; proceso vía semihúmeda: la humedad es del 20 %; proceso vía semiseca: la humedad está entre 10 % y 15 %: y proceso seco: la humedad es inferior al 1 % [5].

El horno cementero es considerado el corazón de una planta de fabricación de cemento; también es la operación unitaria que más energía consume en un sistema de manufactura de cemento debido a su magnitud y tipos de subprocesos que involucra, por ser un sistema que para su operación requiere energía eléctrica, combustible y agua. Muchas compañías cementeras tienden a desarrollar y mejorar la eficiencia energética de este subsistema con el objetivo de garantizar la estabilidad y la continuidad de la operación del horno, tratando de reducir las pérdidas energéticas en él y obteniendo las mismas o mayores capacidades de producción [6].

El propósito de un horno cementero es producir clínker de manera eficiente, evitando el consumo excesivo de energía. El desempeño de este proceso se ve afectado principalmente por la naturaleza mineralógica de la materia prima, los precios de los combustibles fósiles y las variaciones de eficiencia térmica. Existen diferentes tipos de hornos rotatorios por combustión, basados en el modo de operación. Los hornos de cemento rotarios originales eran hornos de proceso húmedo. Inicialmente eran relativamente simples, comparados con hornos modernos (tipo seco). En el horno húmedo el material proveniente de la molienda de crudo es suministrado a temperatura ambiente en forma de lodo, un horno de proceso húmedo puede ser de hasta 200 m de largo y 6 m en diámetro; tiene que ser largo porque debe evaporar mucha agua y el proceso de trasferencia de calor no es muy eficiente; el lodo puede contener 40 % de agua, por esto requiere mucha energía para evaporarla; varios desarrollos en el proceso húmedo apuntan a reducir el contenido de agua del crudo. El proceso húmedo ha sido utilizado por más de un siglo, ya que muchas materias primas son adecuadas para mezclar como un lodo, por tanto, el alto consumo energético y de agua hacen que los hornos húmedos no sean preferidos en estos tiempos [1].

Para un proceso como el de clinkerización es importante tener en cuenta las emisiones de los gases de efecto invernadero. Debido a su estructura y funcionamiento, este tipo de sistemas aportan emisiones de CO2 al ambiente en gran cantidad, siendo el horno el principal componente donde se da la calcinación. En vista a la necesidad energética y calórica del proceso, es necesario medir el aporte de las emisiones que se dan para poder controlarlas, ya que en la clinkerización se consume el 80 % de la energía térmica de una planta cementera[5].

En la Figura 1 se ilustra el proceso de clinkerización, y el horno rotatorio, que se compone de un gran cilindro metálico inclinado horizontalmente (la inclinación puede ir desde 2.5 % a 4.5 %), que rota sobre su eje; la inclinación del horno permite el desplazamiento del material por medio de su rotación. En la parte más baja del horno se encuentra el quemador, que suministra la energía calórica requerida en el proceso [4]. Teniendo en cuenta que el horno es el equipo central para la calcinación del clínker, su funcionamiento afecta directamente la calidad del producto y el consumo de energía. Si la temperatura dentro del horno es demasiado alta, el ladrillo refractario del horno se afectará y provocará daños a su interior, causando grandes pérdidas económicas. Por lo tanto, la temperatura de la superficie debe controlarse durante el proceso de producción del horno rotatorio [8].

El proceso de clinkerización, presentado en la Figura 1, inicia en la etapa de precalentamiento del material crudo, es decir, desde la etapa más baja, pasando por el horno rotatorio, hasta la salida del enfriador (cooler). Hay tres secciones significativas en el proceso del horno seco: precalentamiento, formación de clínker (horno) y enfriamiento rápido con el fin de formar clínker reactivo (Figura 2). Las reacciones de clinkerización se dan en zonas de temperaturas diferentes, donde el precalentamiento empieza a 30 °C y la formación de clínker ocurre sobre los 1200 °C. El uso principal de precalentamiento es utilizar los gases residuos del horno para calentar la materia prima y así alcanzar el 50 % de la temperatura antes de entrar al horno. En la Figura 1 también se puede detallar el sistema de precalentamiento por medio de ciclones, después de esto, la materia prima pasa por el calcinador, donde se da entre el 90 % y el 95 % de la calcinación [7].

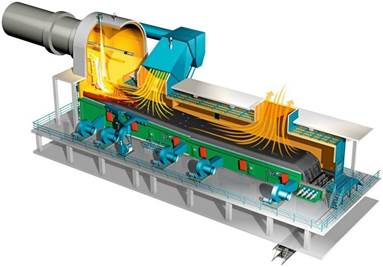

Posterior a la etapa de calentamiento, el material entra al horno (ver Figura 1), donde se da la formación del clínker; este finalmente se transporta hasta la zona de enfriamiento (cooler) donde, súbitamente, se baja la temperatura hasta 100 °C, aproximadamente. El enfriamiento del clínker se realiza por medio de ventiladores (ver Figura 2) [1].

Los gases generados en el horno son llevados desde un ventilador de tiro, su función es extraer los gases desde la torre de precalcinación y ayudar al funcionamiento de los ciclones de la torre precalentadora, haciendo que la temperatura vaya aumentando a medida que el material baja por cada uno de los ciclones antes de llegar al calcinador, luego al horno y finalmente al enfriador [9]. El número de procesos que tienen lugar en un horno rotatorio bajo la influencia de la energía térmica son extensos y complicados. Los procesos de combustión, movimientos de gas y materiales, transferencia de calor, transformaciones químicas y físicas de la mezcla en bruto están estrechamente relacionados entre sí. Las dificultades de funcionamiento del horno están causadas por la complejidad de mantener el rendimiento óptimo y los parámetros del proceso, además, la operación del horno se complica por la presencia de varios tipos de perturbaciones, como el ruido y la interferencia en las señales de los sensores de campo [9].

Para el control y supervisión del proceso de clinkerización pueden habilitarse herramientas que el operador, mediante su experiencia manipule para controlar el horno de forma óptima; ellos son a menudo capaces de realizar sus prácticas operacionales en forma de reglas, que pueden ser programadas en un controlador. Los sistemas de control poseen varios métodos para transferir dichas reglas desde el operador humano hasta el controlador automático, el cual puede aprender las reglas mediante algoritmos de comportamiento de un experto o mediante el estado del proceso. Su funcionamiento de aprendizaje dependerá de la buena forma en que se tomen las decisiones de control basado en dichas reglas. Muchas de las plantas cementeras trabajan veinticuatro horas al día. Con diferencias en la operación práctica, algunos operadores tienen distintas formas de manejar el proceso, unos mejores que otros, y la calidad del producto puede variar según la forma de operar; aún los mejores operadores pueden llevar el proceso a niveles no óptimos, quizá por los riesgos y los costos involucrados en cualquier falla desarrollada en el proceso. Esto es importante para que el controlador automático pueda alcanzar un buen comportamiento, con el propósito de que el proceso tenga poca variabilidad [1].

Con el paso del tiempo, la industrialización, los avances y el crecimiento de la sociedad, así como la producción de cemento, ha ido en aumento rápidamente, lo que ha llevado a un mayor consumo de energía, con serias implicaciones de costos y desafíos ambientales. La eficiencia energética es un componente clave requerido para mantener la estrategia ambiental de una empresa cementera, donde sus estudios se convierten en un recurso útil para inversionistas, ingenieros de diseño de procesos y operadores de planta en la evaluación de las condiciones de operación en el horno rotatorio de una planta de cemento [11].

2.2 Sistemas expertos

Desde la aparición de la IA, el ser humano ha tratado de que los equipos de cómputo razonen de la misma forma. Uno de los primeros sistemas que trataron de conseguir esto fueron los sistemas basados en conocimiento (SBC). Estos no fueron diseñados para razonar en cualquier circunstancia, sino que se centraban en un problema concreto. Uno de los tipos de sistemas basados en conocimiento son los SE, también llamados sistema basado en reglas. Este tipo de conocimiento está compuesto de reglas y de hechos, los cuales son toda la información que se toma por cierta o demostrada en un dominio o campo de aplicación [12].

La aplicación de los SE ha sido extendida por diversos campos del conocimiento, desde controlar procesos industriales, detección y predicción de fallas en máquinas, hasta el campo de la medicina y sus subcampos; por ejemplo, la capacidad de medir el estrés de las personas basados en imágenes térmicas; por medio de tratamiento de dichas imágenes se pude determinar si una persona se encuentra frustrada o nerviosa; lo anterior, luego de realizar un tratamiento de los datos recolectados, análisis estadístico, clasificación de imágenes aplicados a un SE y validación de los datos para la muestra de resultados [13]. Aunque los principales desarrollos de SE fueron en los años sesenta, la definición de SE ha evolucionado con los avances de las soluciones de tecnologías de la información a lo largo del tiempo, teniendo en cuenta sus principios y características como:

-Es un sistema basado en el conocimiento, lo que significa que cuenta con una base de datos que contiene y recopila constantemente toda la información necesaria para acceder y abordar un problema particular.

-Emula el proceso de toma de decisiones realizado por un experto humano, estando provisto principalmente de un motor de inferencia que es capaz de procesar un conjunto de reglas basado en el conocimiento recopilado.

-Es una aplicación de IA, que brinda soluciones técnicas para la recolección de datos y el modelado del comportamiento del sistema.

Las aplicaciones de SE en todos los ámbitos de la ciencia donde se tienen desarrollos conservan estas tres características [14]. En la actualidad, y ante un mercado diverso y altamente competitivo que exige a las empresas almacenar y analizar información, los SE se destacan entre los principales mecanismos de ayuda para la toma de decisiones y han sido diseñados para facilitar tareas en múltiples campos de acción, con el fin de proporcionar resultados muy parecidos a los de un especialista en la toma de decisiones de acuerdo con las condiciones de un proceso [15]. La industria actual precisa siempre obtener una mayor producción a un costo energético menor, buscando suplir las necesidades de la demanda y teniendo en cuenta el cuidado del medio ambiente; en el caso energético, el consumo de combustibles fósiles como el carbón y el gas, que son catalogados como una fuente agotable en el planeta por ser recursos no renovables, es preciso realizar un consumo eficiente de ellos [16], [17]. Es importante mencionar que la implementación de un SE puede ayudar a que el control del proceso en el que se esté trabajando tenga mejoras, aplicando los conceptos anteriormente descritos. La no linealidad del proceso de clinkerización hace que un sistema de control aplicado a un horno cementero sea complejo de manejar [18]. Los SE de control, también llamados expert control system (ECS, por sus siglas en inglés), poseen grandes prestaciones para aplicaciones en tiempo real, ya que permiten razonar y tomar decisiones en tiempo real. Los ECS se clasifican en: SE, basados en reglas o controladores adaptables; SE de supervisión y control; ECS híbridos; y ECS de control de tiempo real [12]. Los SE en tiempo real pueden presentar diversos problemas a la hora de implementarlos, y esto dependerá directamente de la cantidad de reglas que se tengan, la metodología de programación, el gasto computacional y el desarrollo que se quiera tener de forma on-line. Algunas de las aplicaciones de SE de tiempo real son:

- Base de conocimiento operando en tiempo real.

- Aprendizaje on-line y refinamiento del conocimiento.

- Extracción efectiva de información y organización on-line.

- Representación múltiple del conocimiento.

- Algoritmos de control inteligente de tiempo real.

- Razonamiento no monotónico.

- Razonamiento temporal.

- Razonamiento paralelo.

- Interfaces inteligentes.

El modo de resolver estos problemas puede ser adoptando diferentes técnicas en varios campos del control, incluyendo SE, reconocimiento de patrones, lógica difusa y redes neuronales [19]. El diseño de un ECS es una combinación de varias disciplinas de teoría de control, técnicas de IA, ingeniería de software, procesamiento de información y diseño de ingeniería. Las aplicaciones de los ECS abarcan la mayoría de los campos de la ingeniería de control, desde el diseño de los sistemas de control computacionales, simulación, diagnóstico de fallas, monitoreo, control adaptable, sistemas de supervisión y control, control de procesos en tiempo real, hasta sistemas robóticos y procesos de manufactura. Algunos de los beneficios del uso de un ECS en ingeniería de procesos son: mejora de la productividad, obtener procesos con mayor calidad, brindar mayor confiabilidad y flexibilidad, operar en ambientes peligrosos, operar bajo información incompleta o incierta y gran habilidad para responder en la solución de problemas. En la ingeniería de procesos industriales los SE son usados para construir sistemas de control basados en reglas, muchos de ellos están estructurados bajo controladores tradicionales como los PID, con un nivel de control directo y reglas basadas según el tipo de aplicación y el nivel de supervisión que se tenga en el sistema [20]. La clave para diseñar e implementar un SE es realizar una toma de decisiones inteligentes para resolver el problema; sin embargo, es importante que para la implementación del control inteligente se construya un buen modelo donde se pueda representar la forma de cómo resolver el problema mediante el conocimiento adquirido y el planteamiento razonable de la solución [21]. Básicamente un SE es un programa computarizado que intenta imitar el proceso de inferencia y el conocimiento de expertos humanos para resolver tipos especiales de problemas y, normalmente, consiste en un motor de inferencia, una base de conocimientos y una memoria de trabajo. Una tarea importante en el desarrollo de cualquier SE es la definición de las reglas que almacenan el conocimiento del proceso para realizar el diagnóstico de condiciones anormales, es importante especificar explícitamente la información relacionada con las variables monitoreadas, sus rangos operativos normales y las acciones para corregir la anomalía detectada [22]. Recientemente se han utilizado técnicas de control para ser usadas en la industria cementera. En esta última década han sido los SE y el control difuso, junto con las redes neuronales, las técnicas que más han dado resultados satisfactorios. Actualmente, se ha utilizado el control predictivo basado en modelo (MPC, por sus siglas en inglés), obteniendo también buenos resultados [1], [23], [24].

Otras de las aplicaciones recientes en SE han sido los sistemas con reglas difusas, también llamados fuzzy rule based (FRB, por sus siglas en inglés). Al igual que los expertos, estos están basados en reglas de creencias, también conocidas como belief rule base (BRB, por sus siglas en inglés), pero, en comparación con las FRB, las reglas del BRB son más flexibles y mejoran el rendimiento de las FRB. Tomando los anteriores como soporte, [25] desarrollaron en el año 2021 un nuevo SE llamado base de regla de creencia aproximada (ABRB, por sus siglas en inglés), donde se logran muchos más beneficios, entre ellos, ser más compacto, poseer una mayor capacidad de aproximación y tener una mejor interpretabilidad y extensibilidad que los mencionados anteriormente; no obstante, hay que aclarar que esta mejora a los SE complejos actuales es solo teórica y aún no ha tenido aplicación a ningún tipo de control experto real [25]. El criterio para evaluar el desempeño de un SE es la gestión del conocimiento. Sin embargo, las técnicas actuales de gestión del conocimiento tienen algunos "defectos comunes en eficiencia, escalabilidad y aplicabilidad". Por ejemplo, los sistemas modernos basados en condiciones están respaldados por datos técnicos cada vez más complejos, dinámicos, semánticos y, a menudo, actualizados, se tienen técnicas utilizadas recientemente como los aprendizajes automáticos y gráficos de conocimiento (base de conocimiento semántico estructurado que describe conceptos y sus relaciones en el mundo físico en forma de símbolos) que ayudan a mejorar el desempeño de los SE [26]. Como un subcampo de la IA, los SE son caracterizados por una clara separación entre la representación del conocimiento sobre un área problemática específica del caso de uso y el procesamiento de este conocimiento, el cual, en consecuencia, no se codifica en algoritmos convencionales, sino que se almacena por separado del algoritmo de procesamiento en una base de conocimiento. El uso de los SE como desarrollo generalmente conocido, señala que los sistemas híbridos basados en el conocimiento han reemplazado a los SE convencionales. Los SE híbridos consisten en diferentes disciplinas de IA. El campo de investigación de la IA consiste en las disciplinas de la IA convencional o simbólica, el aprendizaje automático, el aprendizaje profundo y los sistemas híbridos. Los SE híbridos intentan utilizar las ventajas de las disciplinas individuales, por ejemplo, para actualizar y ampliar automáticamente la base de conocimiento del SE [27].

2.3 Sistemas expertos y su aplicación en hornos cementeros

Dentro de las investigaciones y desarrollos de SE en la industria cementera, específicamente en el proceso de clinkerización, se tienen las siguientes aplicaciones:

El primer SE basado en reglas para el control de un horno cementero fue desarrollado en el año 1982, y desde esa época se ha aplicado esta rama de la IA a distintos objetivos de control en hornos cementeros [28], los cuales presentan una investigación de controladores de lógica difusa adaptados a un horno cementero a escala de laboratorio, tratando de modelar un operador experto humano. Esta investigación presentó una mirada global a cerca de las implementaciones alrededor del mundo con la finalidad de poder implementar estos controladores como un SE en aplicaciones en el control de procesos. El objetivo principal de este estudio fue desarrollar un control mediante lógica difusa basada en reglas y modelar un operador experto humano. Esta investigación es considerada como uno de los primeros desarrollos de SE en la industria. Con este estudio se dio lugar a plantear mecanismos propuestos para futuros estudios de SE de lógica difusa basados en reglas. Algunos casos prácticos muestran que no existía un modelo del proceso, debido a la falta de conocimiento de los fenómenos involucrados al interior de dicho proceso o a la dificultad para medir las variables de control, por lo tanto, resultó muy costoso desarrollar experimentos con mediciones reales que se tuvieran que implementar [28].

Durante la Conferencia de la Industria Técnica del Cemento IEEE fue presentada una investigación en la que rescatan la importancia y los objetivos para el desarrollo de un SE [29], entre los cuales se encuentran:

- Estandarizar la estrategia de control del horno cementero.

- Reducir la ocurrencia de fallas.

- Incrementar la estabilidad del horno.

- Elevar el tiempo de trabajo del horno.

- Determinar la calidad del clínker.

- Validar los parámetros usados en el horno.

- Diagnosticar el estado del horno en tiempo real.

- Identificar las condiciones anormales del horno.

En esta investigación no se tuvo en cuenta la tasa de producción del horno en toneladas por hora (t/h), debido a que el horno en estudio ya se encontraba a su máxima capacidad; por esta razón, la velocidad de elaboración de clínker no fue objeto del desarrollo. El SE basado en reglas contaba con un paquete que consistía, básicamente, en módulos individuales ejecutables, estos módulos corrían bajo “multitasking” (realizaban varias tareas de control en tiempo real en el sistema) que trabajaban bajo la red en un microcomputador, cada módulo de control era configurado para obtener un análisis del sistema, mostrando alarmas, corrientes, tendencias históricas de datos y reportes, todo mediante el sistema de supervisión y control del SE. Durante la aplicación del desarrollo, el personal de la planta podía leer los datos, reglas individuales y determinar cuáles eran correctas y cuáles no. Se determinaron veintisiete reglas basadas en condición del horno en tres variables fundamentales: temperatura a la entrada del horno, temperatura de quema y contenido de oxígeno (O2), que eran usadas para iniciar la estrategia de control del horno y así poder aplicarla de manera universal. Estas veintisiete reglas fueron definidas para la estrategia de control del SE, teniendo como base los conceptos y experiencias del personal de planta. En su momento, el sistema tuvo que esperar a que el horno lograse condiciones normales de funcionamiento para poder iniciar el controlador. Aunque esto puede verse hoy en día como una falencia, para su época fue un avance significativo en el control de hornos cementeros, ya que permitía al operador ser guiado por el SE en la operación del horno, siendo de gran ayuda [29].

La implementación de un SE aplicado en una planta, donde el SE automáticamente tomaba la decisión de seleccionar el modo de operación del horno, fue presentado en [30]. Este trabajo demostró un buen desempeño del sistema de control, considerándolo exitoso. Los resultados fueron mejoras en el control del horno, mejor eficiencia en la producción del clínker, y calidad y uso eficiente de los combustibles, reduciendo los costos de producción durante el tiempo de prueba por cien horas de operación con la implementación mencionada. Una vez logrados los objetivos planteados en el estudio con la implementación del SE, se desarrolló para tres hornos más de la compañía RC [30].

En [31] desarrollaron un tipo de supervisión y control de un horno cementero, creando así un algoritmo inteligente para determinar fallas o posibles fallas en el horno mediante la implementación de un SE usando lógica difusa. La estructura de control utiliza un mapeo de la mayoría de las señales del proceso, tomando cada señal con su nombre, estado, lugar y ubicación con la finalidad de que sea detectada con facilidad. El SE usado era de lógica borrosa, cuya tecnología también fue implementada en redes de distribución eléctrica. Incrementando su aplicación en sistemas robustos y complejos de los procesos industriales. La implementación actuó sobre cuatro variables particulares: la alimentación de carbón, la alimentación del horno, la velocidad del horno y el flujo de gases, logrando una mayor estabilidad en el proceso, ahorro en carbón y garantizando la calidad del material [31].

Un análisis de un SE de producción de cemento desarrollado en la forma de integración, CLIPS (C Language Integrated Production System, por sus siglas en inglés) con VC++ (un tipo de lenguaje orientado a objetos), basado en sistema de control de procesos de Siemens (PCS7, por sus siglas en inglés), utilizando métodos de control y extracción de características del horno de cemento fue presentado en [2], los cuales demostraron que el sistema puede brindar operaciones en línea e incrementar las ganancias; los resultados experimentales del estudio concluyeron una buena adaptabilidad al proceso. La implementación del sistema fue llevada a cabo mediante el SE, basado sobre el PCS7, construyendo y proporcionando los datos desde un sistema de control distribuido (DCS, por sus siglas en inglés) y brindando los demás parámetros deseados del proceso, tales como temperaturas, presiones y flujos del proceso. El sistema DCS trabajó mediante dos bases de datos: base de datos en tiempo real y sistema de base de datos de relación (RTDB y RDS, por sus siglas en inglés, respectivamente). La producción real de datos fue suministrada mediante controladores lógicos programables (PLC’s, por sus siglas en inglés), transferida por la red industrial Ethernet y almacenados en el RTDB, y, a su vez, los datos fueron escritos dentro del RDS. El SE fue desarrollado por VC++ y el RDS toma todas las formas de datos y brinda los parámetros deseados al RDS. La interfaz de datos fue implementada por el OPC (OLE for Process Control) que es un estándar de comunicación, control y supervisión. La configuración de este SE fue llevada a cabo mediante los siguientes pasos para su construcción: módulo de procesamiento de datos, base de datos, base de conocimiento, motor de inferencia, adquisición de conocimiento y adquisición de datos. Luego de lo anterior fue necesario obtener el estado del horno y tomar las acciones de control para finalmente realizar el análisis del proceso. Este fue uno de los principales métodos para construir un SE de producción, guiando a que el conjunto del proceso de un horno rotatorio fuera más seguro y de alta eficiencia en producción mediante la determinación de los estados del horno y brindando sugerencias a los operadores todo el tiempo. El SE implementado fue considerado de alta confiabilidad, de fácil réplica y gran adaptabilidad para el ambiente de máquinas, sin embargo, el SE no tomaba acciones de control a menos que se tengan condiciones de operación y de comunicación adecuadas. Esta investigación fue desarrollada siguiendo la teoría de los SE con las técnicas de producción de clínker, y aplicado en la planta de cemento DongHua, en Shandong (China) [2].

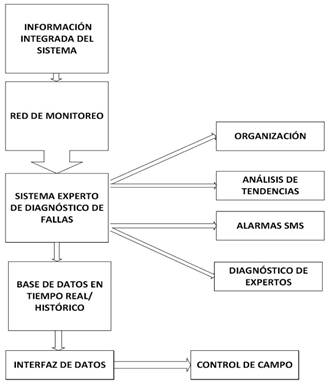

Durante la Segunda Conferencia Internacional Interfaz Hombre-Máquina (HMI, por sus siglas en inglés), Sistemas y Cibernética fue socializada la investigación de [32] en la que desarrolló un sistema de detección de fallas integrando nuevas teorías y métodos de IA asociado a la producción tecnológica, teniendo grandes beneficios y posibilidades de expandirse. El método fue basado en las experiencias de personal especializado en el proceso de producción de cemento, usando lógica de control difuso, teniendo como referencia la implementación de la plataforma “.Net” junto con teoría de IA y redes computacionales. La estructura controla el proceso en tiempo real. Obteniendo el control de forma on-line, los encargados del proceso pueden ver el estado de este en cualquier lugar vía internet. En la Figura 3 se observa la configuración del sistema de control para el horno. Mientras obtiene los datos a través de local area network (LAN, por sus siglas en inglés) desde el distributed control system (DCS, por sus siglas en inglés), y toma otros datos desde el HMI de las experiencias de operadores y técnicos especializados, el SE procede con la evaluación del estado de funcionamiento del horno con la intención de tener un diagnóstico del mismo e identificar dónde se encuentran posibles fallas, para que, en caso de ser halladas, sean remitidas a los operadores [32].

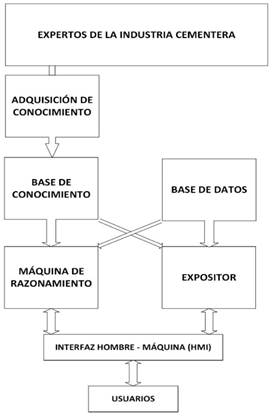

En la Figura 4 se muestra la configuración del SE para el diagnóstico de fallas. El sistema integra nuevas tecnologías de control, métodos de IA y tecnología de redes, relacionándolas con los procesos industriales, obteniendo resultados exitosos, aplicándolos en un proceso real en una planta cementera de China, obteniendo altos valores de confiablidad y productividad del horno. La aplicación de este SE también redujo la cantidad de carbón utilizado en el horno, la cantidad de material crudo alimentado y las mejoras en la calidad del clínker. Aquí se detalla el funcionamiento del SE para la toma de acciones en el proceso [32].

En [33] se presenta un estudio basado en una metodología de identificación de la condición de operación de un calcinador y enfriador utilizando un SE, la cual fue aplicada en una planta piloto a escala de laboratorio. Para la investigación fue necesario personal con vasta experiencia en el tema de clinkerización para la aplicación de reglas basadas en SE con el objetivo de identificar el estado o la condición de los equipos.

Para el desarrollo del SE, se aplicaron los siguientes procedimientos: reconocimiento del sistema, diseño de la base de conocimiento, identificación de las condiciones de operación, gráficas y análisis de las variables en el tiempo para determinar si son estables o no, un análisis comprensivo de estas, identificando condiciones especiales de variables, creación de la base de datos, diseño del motor de inferencia y la interpretación final de los datos, todo lo anterior relacionado con la máquina de interfaz. La investigación fue desarrollada mediante el software VB6.0, con la extracción de datos desde el DCS y mediante la comunicación con el OPC. La identificación de condición de operación de un horno es muy importante, ya que permite analizar los dos puntos más cercanos al horno (precalentamiento y enfriamiento) y evaluar en qué condiciones se encuentran, además del estado del horno. Debido a que las variables manejadas son no lineales y pueden cambiar dependiendo de la calidad del material, es importante realizar seguimiento y control continuo de estas. El estudio se centró en el calcinador y enfriador. Estos dos subprocesos hacen parte importante de la clinkerización; el calcinador es la zona en donde se da una importante ganancia de energía de la materia prima, que más tarde se convertirá en clínker, y el enfriador es la parte posterior del horno rotativo, en donde se da la pérdida de calor de este material. Este último es fundamental para garantizar la temperatura de salida del clínker y la transferencia energética hacia el horno nuevamente, con lo que se buscaría reducir las pérdidas por transferencia de calor del sistema. La aplicación del estudio a escala de laboratorio no solo garantizó mejoras en la calidad y producción, sino que logró mayor estabilización y optimización del proceso y eficiencia en el consumo energético del mismo, pero no fue aplicado en una planta a escala productiva real [33].

Una manera novedosa de optimizar un horno de alimentación por tres torres precalentadoras en una planta a escala industrial utilizando un MPC y optimizador de tiempo real difuso fue descrito en [1], los cuales, comparando el control predictivo basado en modelo (MPC, por sus siglas en inglés) con controladores convencionales, se encuentra una mejora en el manejo de señales de ruido (generadoras de inestabilidad), teniendo como resultado el aumento de la productividad, menor consumo de energía y mejor calidad del producto. La razón principal fue la complejidad computacional y que muchos de los algoritmos avanzados no tienen restricción de tiempo. Se utilizaron controladores de lógica difusa, basados en un abordaje heurístico no lineal, que son una forma de resolver el problema computacional porque son fáciles de implementar y han sido efectivos. Todos los enfoques están diseñados y ensayados para procesos de horno de uno o dos precalentadores. Ninguno de estos métodos se había ensayado en un piroprocesamiento de tres etapas. Esta investigación desarrolló una estrategia novedosa y sistemática basada en el MPC para un horno de cemento real. El horno de cemento es uno de los diseños más avanzados con un calcinador triple de seis etapas y enfriador de parrillas. El proceso muestra una alta interacción y dinámicas complejas que hace del control un reto. Se utilizó el ECS/ProcessExpertTool box (PXP) de la Compañía FLSmidth para diseñar la estrategia de control para el proceso complejo, presentó la efectividad de la estrategia implementada en línea y los resultados fueron comparados con los controladores PID operando en la planta. El objetivo principal del MPC es mantener los variables en su valor de referencia. Una de las ventajas de la herramienta FLSmithMPC es que puede ser directamente implementado en las fábricas con múltiples entradas y salidas. Así, el objetivo general del controlador MPC es recibir la información actualizada del proceso y utilizar el modelo dinámico para predecir la respuesta del proceso a una secuencia de movimientos futuros sobre un cronograma especificado, siendo su reto principal afinar el controlador para lograr objetivos múltiples según su importancia, como por ejemplo, si hay varias salidas para ser controladas, podría ser necesario priorizar para que el controlador provea el rastreo de puntos establecidos precisos para la salida más significativa, sacrificando otras cuando sea necesario. Finalmente, la caja de herramientas del SE ECS/Process (PXP) se utilizó para configurar el sistema como un SE basado en modelos; es decir, el control general se ejecuta por el SE, que obtiene la información decisiva de las mediciones y, teniendo como referencia modelos matemáticos, se tomen acciones lógicas para el control del sistema en tiempo real. Las acciones de control ejecutadas por el SE son entregadas a los llamados controladores de proceso, que refinan la acción de control basado en modelos matemáticos, en combinación con las tendencias de las variables u otros métodos de control como los algoritmos de lógica difusa. Los controladores del proceso determinan los puntos de ajuste para el Nivel 1 (control directo). El SE contiene una base de conocimiento, lo que le permite hacer fácilmente la operación del horno cementero, esto se logra gracias a experiencias anteriores. Para concluir, el desarrollo de este tipo de control se realiza con base en lo que ejecuta el controlador humano, pero de una forma automática. La implementación de este sistema de control obtuvo beneficios como el aumento de la producción en un 3.5 %, la reducción de consumo de carbón en un -0.55 %, el decremento de energía en un -0.68 %, siendo óptimos los beneficios en calidad [1].

Entretanto, en [34] se realizó la aplicación de un SE para diagnosticar un horno de cal basado en un monitoreo holográfico y simulaciones en tiempo real, el modelo del horno fue llevado a cabo teniendo en cuenta los balances de masa y energía, balances constitutivos y reacciones dinámicas y de energía. El proceso de control del horno es una actividad demandante, pues, aunque tengan sistemas de supervisión y control, es necesario siempre tratar de lograr una estabilización del proceso con el objetivo de que el sistema alcance, por medio de la confiabilidad, sus parámetros de calidad y del producto. En este estudio se tomó la distribución de la temperatura en tiempo real a lo largo del horno, con el fin de hacer seguimiento al comportamiento de la temperatura en las diferentes zonas, además de las otras variables para el control del horno: alimentación del horno, consumo de combustible y demás variables involucradas en el proceso. Se desarrolló la ecuación de conservación de masa, cuyo propósito fue determinar el volumen de control del sistema causado por el carbón y la descomposición de la caliza. Además, tuvieron en cuenta la ecuación de balance de composición de los gases del horno, la ecuación de conservación de energía, el cálculo de la temperatura de la zona de precalentamiento, calcinador y enfriador del horno. Estas se tomaron en consideración con el objetivo de determinar el estado del horno en tiempo real; luego, realizaron la validación, verificación y corrección del modelo del sistema. Lo anterior se tuvo como base para llevar a cabo el SE, considerando la experiencia de operadores, técnicos e ingenieros en hornos de cal, la adquisición y expresión de conocimiento, logrando una estructura de dicho SE; posteriormente se muestra el desarrollo de la estrategia de control del sistema, donde se dan las reglas o sentencias con las que el SE lleva a cabo el control. Después de cinco meses de prueba con la aplicación del SE, el horno aumentó entre 5 ton/h y 6 ton/h su producción en laboratorio, y más tarde, con la aplicación a escala real, la producción aumentó en un 25 %, la concentración de CO2 en la salida un 10 %, además de las mejoras en la descomposición de la caliza y la relación de uso del carbón [34].

Un controlador inteligente para la quema de carbón en un horno rotatorio fue presentado en [35], donde se explica el proceso del uso de carbón para generar la energía calórica requerida en un horno rotatorio; el control fue establecido mediante un SE basado en el conocimiento de los operarios, técnicos e ingenieros de proceso, obteniendo un modelo integrado con el control del proceso (sistemas con control PID), enlazándolos con el SE para optimizar el control del mismo, tomando las señales de campo como referencia importante para determinar el estado de operación del proceso de calcinación del horno. El SE estableció sus reglas de decisión y casos base, teniendo en cuenta aspectos importantes como la granulometría del material, las diferentes temperaturas de operación y la capacidad calórica del combustible. A este tipo de control lo llamaron un razonamiento híbrido combinado con casos base y reglas basadas en razonamiento. El control desarrollado es centrado en la estabilización de la temperatura de la zona de calcinación del sistema a un valor de 1200 °C, logrando un valor deseado para la calcinación del carbón de alrededor de un 8 %, lo que garantiza, a su vez, una mayor eficiencia energética en el proceso e incrementa la productividad media del carbón del calcinador un 10 %, así como y la calidad del producto a la salida del horno [35].

En [36] llevaron a cabo un análisis del consumo energético de un horno cementero en China, donde se examinó la eficiencia del sistema y se tomó como base los gastos energéticos y de combustibles fósiles en este país, siendo este el tipo de industria que más impacta en dichos campos relacionados con la energía. Aunque este artículo no habla de una aplicación de algún tipo de SE en un horno, sí describe que esta es una de las técnicas de control más usadas para mitigar el consumo energético de en estos procesos; por tal razón, es considerada como una referencia importante dentro de esta revisión de estado del arte, debido a que el uso de estos controles ha marcado diferencias y han tomado fuerza para la reducción del consumo energético de los hornos rotativos [36].

Un estudio acerca de modelos dinámicos de comportamiento del calcinador basados en condiciones típicas de operación fue presentado en [37]; allí, la estabilización del proceso tomaba como base estados de operación estimados por el proceso, como temperaturas del sistema, inyección de carbón, alimentación de material, poder calorífico del carbón pulverizado y el estado químico del material crudo; básicamente, la información de operación de temperatura ideal era extraída de la base de datos estadísticos, y estos, a su vez, eran tomados de campo y en reglas de operación del personal experto en el proceso de clinkerización. En el estudio se analizaron los factores que más pueden afectar la temperatura del calcinador, como lo son la alimentación del material crudo, el aire terciario usado para proveer oxígeno para la quema del material alimentado y la inyección de carbón para la quema (combustible), lo anterior con el fin de saber la cantidad de carbón pulverizado que se utiliza para la generación de calor en el horno. Luego de realizar el análisis estadístico y la aplicación del control, se llevó el sistema a una producción de 5000 toneladas por día, teniendo como base la vasta experiencia de personal en la operación del sistema de calcinación [37].

En [38] llevaron a cabo un sistema de control inteligente para el proceso de un horno industrial de cal. En el estudio utilizaron modelos de redes neuronales, rama de la IA, en conjunto con un control avanzado de lógica difusa; teniendo en cuenta la naturaleza de la dinámica de un proceso de reacciones cinéticas no lineales, con largos tiempos de repuesta como lo es un horno de cal, semejante en forma y funcionamiento a un horno cementero, el estudio desarrolló un control de alta eficiencia para la operación del horno, evaluando las variables manipuladas y las variables controladas. Aplicando el control por medio de las metodologías mencionadas anteriormente, realizaron una optimización de la operación del proceso, logrando mayor estabilidad en este y mejorando la eficiencia energética en el horno. En el estudio se mencionan diferentes tipos de control aplicados en hornos industriales, donde el control difuso y los SE basados en reglas predominan como los tipos de control más usados en estos procesos, y cómo, a lo largo de los años, han mejorado en sus aplicaciones. Uno de sus logros fue haber alcanzado un decremento de un 7 % en el consumo de energía, además de la calidad de quema en el horno, con una reducción aproximada del 10 % en la producción total de sulfuros y de 50 % en la de emisiones, unas cifras significativas en comparación con la operación manual de tiempos anteriores. Estos beneficios se dieron con la implementación del control difuso [38].

Un modelo predictivo-adaptativo supervisado para un horno de cemento blanco, en el que se mencionan los tipos de control más usados para los hornos desde los años noventa hasta el año de la presentación de este estudio, fue dado a conocer en [39], destacando la lógica difusa, los SE, el control PID, el procesamiento de imágenes, el MPC y el control adaptable predictivo, técnica usada en la investigación mencionada. El estudio hizo énfasis en el control de la quema con el fin de regular la temperatura para el periodo de estancia del material crudo que se alimenta al horno, esto para tener una concentración de gases controlada. Cabe mencionar que el trabajo presentado fue una simulación del sistema de control y no una aplicación real en planta de producción, logrando un aceptable comportamiento del sistema de control adaptable-predictivo debido a que las medidas usadas no eran muy confiables [39].

Con el propósito de estabilizar un perfil de temperatura a lo largo de un horno cementero rotativo para reducir el consumo específico de combustible, en [40] se desarrolla un MPC. Los resultados finales de la implementación de este tipo de control fueron comparados con un controlador PID, demostrando reducciones de emisiones, disminuyendo, así, el impacto ambiental del proceso. Para la aplicación de esta técnica de control se determinaron tipos de variables de control, manipuladas, variables controladas y las variables de perturbación para emplear la estrategia de MPC buscando mejorar la productividad, el consumo energético, la seguridad del proceso, el mejoramiento de la calidad de producto y reducir los impactos ambientales en el tema de emisiones del horno. Luego de las pruebas de laboratorio realizadas, implementaron el controlador en una planta real (Italian Cement Industry), sustituyendo muchos de los movimientos de control manuales que tenían que hacer los operadores del horno, logrando los objetivos esperados, donde se destacan la disminución del promedio de la concentración de oxígeno en un 4 %, la deducción de la concentración de NOx en un 11 %, aproximadamente, y una reducción del consumo específico de 1.1 % [40].

En [41] se desarrolló un control de temperatura para un proceso de calcinación del cemento basado en programación neuronal dinámica, utilizando una técnica de control usada en IA, como lo son las redes neuronales, teniendo en cuenta que fue aplicado en la etapa de calcinación del horno. El resultado de esta simulación fue lograr que el sistema estabilizara la temperatura del proceso de precalcinación de una forma un poco más rápida de lo que lo hacía, no tuvo grandes beneficios, a parte de los científicos, debido a que no fue aplicado en una planta real. Según los autores, una de las ventajas de este tipo de control es que no es necesario un modelamiento previo del sistema a controlar. Este estudio tuvo en cuenta los balances de masa, de gases y de calor en el horno. La selección de las variables a controlar fueron los gases, el carbón y la alimentación. Los resultados experimentales de simulación mostraron una normalización en la zona de quema del horno, evidenciando avances en el tiempo y toma de decisiones del controlador respecto al anterior. Se espera ver esta aplicación en un proceso real, ya que la estabilización del proceso de un horno cementero juega un papel importante para la producción continua del mismo y para la conservación de sus equipos asociados [41].

Otra aplicación de MPC fue la de [42], quienes implementaron un estudio acerca del manejo de restricciones y optimización por medio de esta en un horno cementero rotativo. Esta aplicación de control avanzado logró mejorar el rendimiento y perfeccionar la calidad del producto a la salida del horno. El MPC fue basado en una estrategia de lazo cerrado manejado por un sistema MIMO (multiple input, multiple output, por sus siglas en inglés) procesando variables y sus restricciones. El control predictivo usa un modelo matemático del proceso para capturar las relaciones entre las variables con la finalidad de proporcionar las mejores prestaciones en términos de las limitaciones asignadas. El desarrollo fue aplicado en una planta real; sin embargo, para mayor claridad, las grandes ventajas de la arquitectura de control y la solución del diseño fueron simulados. Los resultados del estudio fueron comparados con los controles PID que se tenían, logrando subir el factor de confiabilidad del horno hasta un 90 %, mejorando con ello la productividad y la eficiencia energética en el consumo de combustible del horno. Otros aspectos destacados de esta investigación fueron el decremento del consumo específico en un -2.5 %, la reducción del promedio de la concentración de NOx y la reducción del promedio de concentración de oxígeno en el horno[42].

En su estudio realizado en [43], se presenta un controlador predictivo basado en un modelo borroso, que busca controlar la temperatura de calcinación de un horno cementero. Para el análisis previo de este estudio se tuvo en cuenta la experticia de personal calificado, con un conocimiento de muchos años en el proceso de clinkerización. Aunque la aplicación del control realizado fue de tipo predictivo, la linealización del modelo produjo más efectividad en la estrategia de control para su simulación. Cabe anotar que este estudio obtuvo buena capacidad de búsqueda, pequeños desvíos y una alta precisión para controlar la temperatura de calcinación en el horno. Este tipo de aplicación se podría implementar en una planta real[43].

Una combinación de un SE y un control difuso en un enfriador de parrillas, dispositivo que hace parte del proceso de clinkerización, fue desarrollado en [44], identificando los distintos factores que afectan la producción y eficiencia de este sistema, logrando controlar las velocidades adecuadas de las parrillas por medio de la aplicación de la técnica de control mencionada anteriormente y teniendo en cuenta factores importantes en el proceso, como lo son la velocidad del horno, la alimentación del material, la temperatura de salida del material en el horno y las velocidades de los ventiladores utilizados para extraer el calor del clínker y producir el enfriamiento del mismo. El SE diagnosticó las fallas del sistema de enfriamiento tomando los datos de variables provenientes de campo y pasando por una regla de decisiones determinada, la cual, en conjunto con el control difuso, se encargue de mejorar la estabilidad del enfriador, anticipándose a las posibles fallas, prediciendo los inconvenientes que el proceso pueda llegar a presentar. En su ejecución, el SE simuló la toma de decisiones de un experto con conocimiento y experiencia en el proceso. El estudio optimizó la implementación de un SE y un control difuso, lo que hace creer que la combinación de técnicas de control puede incrementar y ayudar a la toma de decisiones de un sistema, esto con la intención de mejorar el proceso productivo. La aplicación del algoritmo de control logró estabilizar la presión de la cámara de enfriamiento en 4400 pascales, mejorando así las condiciones de operación del enfriador [44].

Con el fin de optimizar el uso de combustible y disminuir las pérdidas energéticas en el sistema, en [45] fue desarrollado un MPC para la zona de quema de un horno cementero. El estudio fue realizado teniendo como base el modelo del horno y a través de un control predictivo dentro de una plataforma de control experto (ABB platform) y de los datos obtenidos del proceso. El control del proceso fue segmentado para aumentar la precisión del sistema de control. Estos segmentos fueron: las zonas de precalentamiento, de calcinación, de transición, de quema y de enfriamiento del clínker, donde a cada una se le realizó un modelo teniendo en cuenta el balance de masas de cada zona y así obtener las ecuaciones para el modelo del proceso. El control fue testeado en una planta real en Suiza, obteniendo resultados de utilización sobre el 95 %, luego, durante un periodo de diez días, la utilización del controlador logró llevarse hasta 97.9 %, logrando estabilidad en el proceso de fabricación de clínker. La capacidad de validar los controladores en este tipo de industria fue complicada debido a la variabilidad en la alimentación de combustibles para quema, ya que se aplicó en una planta donde se usaban combustibles alternativos con hasta un 40 % de utilización, pues debe tenerse en cuenta que, cuando se cambia el tipo de combustible, las condiciones de quema en el proceso son distintas, por lo tanto, el controlador se debe adaptar a este tipo de cambios [45].

En [46] se realiza un estudio de eficiencia de la zona de calcinación de un horno cementero en China, teniendo en cuenta los datos de la época en la industria cementera de este país. Se centraron en la eficiencia térmica del horno, basados en los datos arrojados por un software de captura de las variables provenientes de la planta y, realizando ecuaciones de balances y cálculos matemáticos con estas variables, el sistema arrojaba cuán eficiente era su sistema, teniendo en cuenta que solo se estudió la quema de combustible en el horno, obteniendo una visualización de datos de su eficiencia térmica. No se menciona el tipo de control utilizado, pero el estudio muestra las ecuaciones para el cálculo de la eficiencia térmica del proceso. Los resultados fueron satisfactorios, logrando alcanzar la eficiencia energética del horno por medio de los balances térmicos y la supervisión en tiempo real, permitiendo así realizar los análisis energéticos en línea. El documento, sin embargo, no menciona la cuantificación de dichos resultados [46].

En [47] se desarrolló un control predictivo para la zona de calcinación de un horno rotatorio para la fabricación de cemento. El estudio tomó como base un software de control llamado Pyroscan System, iniciando con la adquisición de datos del sistema, seguido por el procesamiento de datos y la identificación del modelo. El software analizó los datos y realizó una filtración de estos, desechando aquellos que no fueran útiles para el control; luego realizaron la estructura y la simulación del sistema de control a través del control predictivo mediante tres pasos: el modelo de predicción, la optimización y la corrección por medio de la retroalimentación. El control tuvo buen desempeño, teniendo en cuenta la robustez del sistema comparado con otros algoritmos. El modelo del controlador predictivo usado fue el Carima y la simulación del modelo predictivo se realizó en Matlab. Los resultados arrojados fueron buenos, ya que cumplieron con las expectativas de control de temperatura entre 1380 °C y 1450 °C en la zona de calcinación, con un error de ±5 °C. La investigación mencionada fue realizada a modo de simulación y no se aplicó a una planta real; solo se tuvo en cuenta la operación estable del sistema, no se incluyeron otros estados del proceso [47].

Una fusión de varias técnicas de control de la IA, llamada control adaptativo predictivo experto (ADEX, por sus siglas en inglés), fue presentada en [48], donde se demuestra, a través de tiempo, cómo ha evolucionado la teoría de control, incluyendo al ya conocido PID y sus características, los SE, y el control predictivo y sus limitaciones, como también el adaptable-predictivo. El tipo de control mostrado representa en su formación una combinación de las técnicas aquí mencionadas, obteniendo una mayor robustez y un menor tiempo de respuesta, cuyo resultado ha sido un mayor desempeño para controlar, pues lo hace por bloques, donde, por ejemplo, el bloque experto permite usar el conocimiento previo que se tiene en el proceso y utilizarlo por medio de las reglas basadas en condición, y esto llevarlo junto con la predicción. En conclusión, la concepción ADEX supera a la del control adaptable-predictivo previo en que la nueva metodología permite al controlador utilizar ventajosamente el conocimiento del proceso para aplicar el control apropiado, con un criterio idóneo en los diferentes dominios de operación, adaptando y reinicializando los parámetros del modelo adaptativo-predictivo cuando es oportuno. Este estudio, aunque no se menciona ninguna aplicación en hornos rotatorios, es de suma importancia debido a que es una nueva técnica de control que involucra varias de las otras, obteniendo (teóricamente) mejores resultados y una mejor optimización del control [48].

Un estudio de consumo de energía de un horno cementero con una capacidad de 600 toneladas por día de producción se llevó a cabo en [49], mostrando que este tipo de industria es una de las que mayor energía requiere para la producción de un producto y, por ende, donde hay mayor oportunidad de mejora para ser energéticamente más eficientes, teniendo en cuenta que el mayor consumo de energía en un proceso cementero se da en la energía térmica necesaria para la producción de clínker. Por lo tanto, para un análisis recomiendan incluir los balances energéticos del proceso, como el térmico, de energía eléctrica y másico. Estos balances permiten hallar puntos de inflexión donde haya pérdidas energéticas que puedan ser disminuidas y así poder incrementar la eficiencia del sistema en términos energéticos. Las ecuaciones desarrolladas en el artículo se podrán aplicar en cualquier sistema de clinkerización de tipo seco. Esta investigación encontró que la eficiencia térmica del horno en estudio era del 48.7 %, y que las principales fuentes de pérdidas de calor eran los gases de escape del horno, y la transferencia de calor por radiación y convección. Los cálculos realizados en el análisis mostraron que se podría ahorrar aproximadamente 4 MW de energía en el proceso con un cambio de carcasa en el horno, lo cual indicó que era aproximadamente un 15.6 % de la energía de entrada total. El desarrollo mostró que un proceso de clinkerización tiene muchas oportunidades de mejora, y desde el punto de vista investigativo siempre se debe propender por encontrar los métodos para poder hacerlo energéticamente más eficiente [49].

La combinación de técnicas de control de IA cada vez es más usada. En [50] diseñaron una red neuronal basada en un SE para automatizar y optimizar los parámetros de un sistema de horno rotatorio para producción de cal, donde el sistema sugiere o ayuda al operador a tomar decisiones sobre la fijación de distintos parámetros para la operación del horno, procurando con ello maximizar su producción y mejorar en su eficiencia energética. El desarrollo teórico mostró un control de temperatura óptimo entre 200 °C y 245 °C mediante la aplicación de la predicción realizada por la red neuronal y ayudando a la toma de decisiones del SE, lo que sugiere que con la actual tecnología pudiese aplicarse en un proceso real [50].

Recientemente se han realizado estudios de control experto en hornos cementeros, como el de [51], el cual se basa en aumentar la eficiencia energética de la zona de quema de combustible implementando técnicas de control predictivo por medio de redes neuronales convolucionales (CNN, por sus siglas en inglés), centrándose en la calidad del clínker, y en el consumo de energía eléctrica y de carbón; sus resultados experimentales demostraron que el método aplicado con la técnica de CNN asegura la mejora de la calidad del clínker, al mismo tiempo que reduce el costo de energía de producción del sistema de combustión en un 10 %. Aunque los resultados fueron netamente experimentales, se puede pensar que este tipo de método se podría aplicar a un proceso real con las condiciones óptimas para desarrollar la técnica de control mencionada con CNN [51].

Sistemas de control predictivo combinados con el uso de redes neuronales también han sido experimentados en hornos cementeros. Por ejemplo, en [7] analizaron recientemente un control predictivo del modelo de una red neuronal profunda (DNN, por sus siglas en inglés) en el sistema de calcinación de un horno cementero, donde se lograron mejoras en el proceso químico y manejo de gases generados por el horno hacia la atmósfera como el NOx, lo que sugiere que combinando varios tipos de control automático se pueden mejorar algunos procesos implicados en la clinkerización llevada a cabo en el horno, esto con el objetivo de mejorar su eficiencia energética. Aunque esta aplicación es experimental, se puede detallar el avance de la IA en la actualidad en este tipo de industria e invita a realizar muy pronto desarrollos de este tipo en plantas productivas reales. Los resultados fueron comparados con el control PID que tenía el proceso, respondiendo más rápido a los cambios de este, reduciendo el ajuste un 10 % y mejorando el control de emisión de gases derivados del proceso como el NOx [7].

3. RESULTADOS Y DISCUSIONES

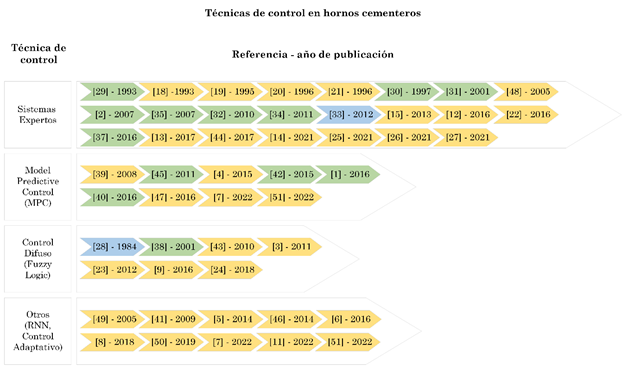

Durante el tiempo el hombre ha desarrollado sistemas, técnicas de control y algoritmos de IA buscando emular el pensamiento humano en muchos campos científicos e industriales, con el fin de mejorar procesos y lograr grandes resultados. Los sistemas expertos durante el tiempo han sido muy utilizados en el ámbito de la industria cementera, pero aunque en este documento sea mencionada como la principal, también se denotan otras técnicas importantes como el MPC, control difuso, control adaptable, redes neuronales, y algoritmos de aprendizaje automático , entre otras, cada una con sus ventajas y desventajas en distintos tipos de aplicaciones alrededor de la industria de fabricación de cemento y centradas en aplicaciones en el proceso de clinkerización. En la Figura 5 se presenta el resumen de las principales técnicas de control utilizadas en hornos rotatorios para la fabricación de cemento, en esta se observan tres colores, los cuales detallan si la aplicación fue netamente experimental o simulada (color amarillo), si fue un desarrollo en un prototipo a escala de laboratorio (color azul) o una aplicación en un horno de planta industrial real (color verde). Con esto se procura brindar al lector una guía de los distintos desarrollos y técnicas de control de la presente revisión.

Los sistemas expertos han sido una rama de la IA aplicada en distintos ámbitos, desde la medicina hasta la industria. En el caso particular de la industria cementera, esta se ha desarrollado desde los años ochenta hasta la actualidad (ver Figura 5). En las revisiones estudiadas se nota un gran avance en el uso de los SE aplicados en los hornos cementeros, además de las técnicas de control, como lógica difusa, control predictivo, pasando también por el diagnóstico de fallas y la identificación de la condición operativa de subsistemas de gran importancia en un proceso de clinkerización como lo son el calcinador del horno y el enfriador.

Aunque todos los estudios han sido importantes, es necesario tener en cuenta que muy pocos mencionaron el tema de los balances de masa y energía para estudiar y entender los fenómenos involucrados en este tipo de procesos y así poder obtener un mejor desempeño, aumentar la producción de clínker aprovechando los recursos energéticos que se tienen y poder ahorrar energía, ya sea eléctrica, calórica o un ahorro de combustibles fósiles necesarios para la producción de clínker.

Los desarrollos anteriores muestran cómo ha avanzado la aplicación de los SE en los hornos cementeros, la cual, recientemente, ha sido una de las estrategias de control más utilizadas en este tipo de industrias debido a su fácil adaptabilidad a los subsistemas del proceso de clinkerización. La posibilidad de poder emular las decisiones de un experto ha llevado a que el SE siempre tome control para la operación de un proceso. La base fundamental en la creación de un SE es que el desarrollo de este sistema de control lo deben hacer personas idóneas en el conocimiento del tipo de industria en la que se vaya a aplicar para lograr así mucha más efectividad con el objetivo o la aplicación del control en el proceso. En los estudios antes citados se observan distintas aplicaciones en los hornos cementeros y demás subsistemas del proceso de clinkerización, se destacan la búsqueda de fallas, ahorros energéticos, identificación de estado actual del sistema, la indagación de condiciones ideales de variables para la operación, entre otras. Todo lo anterior, con el fin de encontrar un aprovechamiento operacional del proceso que se refleja en la optimización del sistema, logrando así un mejor desempeño, estabilidad y, en algunos casos, la mejora de la producción, siendo el objeto final alcanzar un beneficio para la compañía donde se esté aplicando esta técnica de control. Las aplicaciones y desarrollos partieron de las simulaciones y, en otras ocasiones, en pruebas a escala de laboratorio. Es de interés de los autores del presente artículo ver dichas aplicaciones de forma real en una industria, para que se logren los beneficios mencionados anteriormente en una planta a escala real.

Hacer que las máquinas actúen como el ser humano, es uno de los objetivos que el hombre pretende lograr para la mejora de procesos industriales, con lo cual podría obtener que, al entrenar un sistema de control, este trabaje de forma autónoma, con la ventaja de no saturarse ni cansarse como los humanos, una razón más para pensar que una aplicación de control en tiempo real de un proceso productivo continuo, como lo es el proceso de fabricación de clínker, sería un gran logro para cualquier empresa de este ámbito. Esto podría lograrse con la combinación de SE y la ayuda de algoritmos de aprendizaje automático, es decir, con un tipo de sistema de control experto híbrido. Luego de realizar el análisis exploratorio de los datos, y según los estudios que se han mencionado en este documento, se pensaría que el uso de tecnologías y algoritmos actuales de aprendizaje automático, incluyendo conocimiento del proceso, modelos de regresión lineal, logarítmica, árboles de decisión, redes neuronales, bosques aleatorios y demás técnicas, además de la ayuda de herramientas como el IIoT en combinación con el uso y experiencia previa de los sistemas expertos, lograrían tener un gran avance en el control de un horno cementero con la intención de hacer el proceso más eficiente en términos energéticos; dada la rapidez de transmisión de datos e implementación de estos algoritmos al día de hoy, podría ser factible realizar una toma de decisiones más rápida, ya que, si bien se han aplicado técnicas de control en hornos reales, muy pocas muestran el tiempo de respuesta que tiene el control para actuar y tomar decisiones; además, la gran mayoría de las aplicaciones mencionadas fueron a escala de laboratorio y no en una aplicación real, por todo lo que el control de la dosificación de carbón en un horno sería un buen campo de aplicación debido a que se obtendrían muchos beneficios en el proceso, como por ejemplo, la disminución gases de efecto invernadero, como el CO2.

4. CONCLUSIONES

Durante el estudio de los diferentes tipos de SE utilizados en el control del proceso de clinkerización se puede argumentar que todos ellos han empleado múltiples metodologías de control; estos desarrollos van desde un diagnóstico de fallas, un estado en tiempo real de un horno y la posibilidad de bajar los costos de energía y consumo de combustibles, teniendo la posibilidad de aumentar la producción de clínker. Todos estos desarrollos contribuyen al crecimiento del campo de la IA en este tipo de industria. Muy pocas de las aplicaciones de SE en hornos cementeros citadas en este documento mencionan la referencia e importancia de los balances de masa y energía en un horno, aspecto para tener en cuenta al momento de realizar un control para una mejora de producción y calidad de un horno. Con esta revisión se puede concluir que aún faltan investigaciones que permitan tener modelos más explicativos desde la ocurrencia de ciertos fenómenos a la hora de controlar los hornos rotatorios para la fabricación de cemento. La utilización de distintas ramas de la IA en el ámbito cementero cada vez es más usada, lo que hace a esta industria muy llamativa para este tipo de aplicaciones por el gran potencial energético que puede beneficiar a distintas compañías. Tecnologías actuales de la industria 4.0 podrían ser muy útiles y facilitar más el desarrollo de este tipo de investigaciones, el uso y análisis de grandes volúmenes de datos, del IIoT, de los sistemas de comunicación avanzados y la computación en la nube serían grandes ayudas para próximos desarrollos en la industria cementera, además de las simulaciones que se harían con el uso de gemelos digitales, donde se podrían implementar los algoritmos ya citados con el fin de simular el comportamiento de los sistemas, y así, luego de tener los resultados esperados, aplicarlos en el proceso real.

5. RECOMENDACIONES

Teniendo en cuenta las distintas técnicas de control utilizadas en la industria cementera, la aplicación de sistemas expertos ha sido efectiva. aunque la gran mayoría de los estudios mencionados han sido emulaciones, aplicaciones en escala de laboratorio, con los que se han obtenido buenos resultados, donde pocas se han aplicado en un proceso industrial real, por tanto, es importante que una industria como la cementera se mantenga actualizada con las tecnologías de control actuales para la mejora continua en la verificación de sus procesos, y para la continua aplicación de estas técnicas novedosas, ya que el mercado actual es altamente competitivo. Teniendo en cuenta lo anterior, en años recientes se han desarrollado técnicas de aprendizaje automático, que, combinadas con el uso de los sistemas expertos, han cumplido sus objetivos.

El presente artículo servirá de base para proponer una investigación para el aprovechamiento de los recursos energéticos de un horno cementero basado sistemas de control modernos y modelos del proceso que tengan estructura de base fenomenológica, donde el uso de recursos tecnológicos como el IIoT, el análisis de grandes volúmenes de datos y la aplicación de algoritmos de IA implementados mediante la computación en la nube, sean de gran utilidad para la ejecución de estas aplicaciones en una planta real, primero mediante las simulaciones, y luego, su adaptación en el proceso, esperando obtener buenos resultados en lo energético, así como de aporte a la ciencia. Debido a los avances actuales en el campo de la IA, es esencial que las industrias se mantengan al tanto de la aplicación de estos tipos de control avanzado, ya que el uso de las nuevas tecnologías podría impactar de forma positiva en la optimización y producción de estas, por lo que resulta importante el mejoramiento continuo en el campo tecnológico.