Introduccion

Con el creciente desarrollo de las grandes ciudades y la tasa poblacional, la demanda de los combustibles fósiles se ha convertido en un problema energético y ambiental. Nuevas soluciones se han derivado de la nanotecnología para contrarrestar los efectos adversos y la demanda de éstos productos. Con el desarrollo de nuevos materiales, se ha deseado resolver el problema ambiental y energético mundial. Por ejemplo, las nanofibras de óxido de zinc ZnO se han colocado por delante de otros tipos de nanomateriales como nanotubos de carbón y nanocables de silicio debido a sus notables propiedades semiconductoras, piezoeléctricas y fotoconductoras (Liu et al 2011). Estos tipos de nanofibras de óxido de zinc tienen enormes aplicaciones tecnológicas en dispositivos de energía por ejemplo en diodos emisores de luz, dispositivos optoelectrónicos, resistencias variables y celdas solares.

Con base en la directa correlación entre la forma, el tamaño y la estructura de los materiales, y sus propiedades físico/químicas, es posible controlar estas variables para mejorar el desempeño de los productos (Muhammad et al., 2013). Las nanofibras de gran longitud, con diámetros pequeños y gran área superficial se han posicionado dentro de la nanotecnología como una solución para resolver problemas energéticos y ambientales (Ramakrishna et al.,2006).

Las tradicionales celdas solares sensibilizadas por colorante DSSC (dye-sensitized solar cells), poseen eficiencia de conversión de energía limitada debido a la alta dispersión de la interfaz y a la movilidad restringida causada por la recombinación de los electrones antes de llegar al electrodo (Muhammad et al., 2013). El uso de nanofibras de óxidos de metal como foto electrodo ofrece una ruta para mejorar la eficiencia de conversión de energía de la celda solar debido a la actividad superficial mejorada (Muhammad et al., 2013). No obstante, no es tradicional encontrar dentro de la literatura estudios de celdas solares ensambladas a partir de nanofibras poliméricas con mezcla de óxidos, sino el uso de un solo óxido metálico específico. Estas celdas solares se destacan porque presentan características como el bajo costo de producción y el uso de colorantes naturales comparados con los fabricados a partir de nanopartículas sintéticas, lo que genera carga de colorante ineficiente dentro de la celda solar para captar la radiación ultravioleta y convertirla en energía eléctrica.

Las recientes investigaciones han mostrado que a través de la técnica del electrohilado se producen fibras ultrafinas que presentan alta estabilidad y alta relación de superficie para el ensamble de las celdas solares. Esta técnica del electrohilado provee una interesante ruta en la fabricación de varios productos funcionales no solo a escala de laboratorio sino también de carácter industrial, como fibras conductoras (Norris et al 2000, Tong, Zhang y Wang 2012) apósitos, andamios (Doshi 1994, Sánchez et al., 2016) en ingeniería de tejidos, filtros de alto rendimiento (Gibson, SchreuderGibson y Riven 1990) y aplicaciones en energía renovable.

Por medio de la técnica del electrohilado se producen micro y nanofibras a partir de un polímero, el cual puede estar en solución o bien como masa fundida, el que está contenido en una jeringa que tiene una aguja de diámetro muy delgado. Por efecto de la aplicación de un alto voltaje aplicado entre la aguja y un colector metálico se forma un chorro de líquido que se transforma en fibras sólidas al llegar al colector (Figura 1).

La figura 1, muestra un esquema del proceso de electrohilado.

Así, se pueden formar mallas porosas (o andamios) de fibras continuas, cuyos diámetros que van de los cientos de micras hasta los 10 ó 20 nanómetros, y en las que es posible encontrar características únicas como: un área superficial muy grande en relación al volumen (Tong, Zhang y Wang 2012), flexibilidad en la superficie, alta porosidad (Li et al., 2002), poros interconectados (Jiang et al., 2005), un rendimiento mecánico superior comparado con otras formas ya conocidas del material y otras propiedades derivadas del confinamiento por el tamaño nanométrico de las fibras, como por ejemplo, el uso de nanofibras obtenidas de polímeros precursores electrohilados como electrodos de óxido de metal en celdas solares sensibilizadas por colorante y pilas de combustible que aumentan la eficiencia de conversión de energía (Chuangchote, Sagawa, Yoshikawa 2008).

Sin embargo, las variables del proceso se deben controlar para preparar nanofibras homogéneas y con mínima cantidad de defectos superficiales, incluyendo la velocidad de flujo, el voltaje y la distancia entre la aguja y el plato colector, la temperatura y la humedad relativa para obtener fibras continúas y libres de defectos.

Partiendo de estas ideas se estudiaron las nanofibras de TiO2/ZnO preparadas por calcinación de fibras precursoras de poli (vinil acetato), isopropóxido de titanio y nano polvo de zinc elaboradas por la técnica de electrohilado. Con el fin de estudiar las características estructurales y morfológicas de las nanofibras TiO2/ZnO que permitan potenciales aplicaciones en dispositivos de energía renovable se usaron las técnicas analíticas de SEM, FESEM-EDS, FTIR y DRX.

Experimental

Materiales

Poli (vinil acetato) (PVAc) con peso molecular de 100,000 g/mol, isopropóxido de titanio (IsoPTi) al 97%, nano polvo de zinc de partículas menores a 50 nm y 99% de pureza, N,N dimetilformamida (DMF) al 99.5%, y ácido acético al 99.7%, todos los reactivos fueron suministrados por la empresa Sigma Aldrich (Toluca. México).

Caracterización

La morfología de las nanofibras fue estudiada por microscopia electrónica de barrido, en un microscopio SEM, JEOL JSM 7600F, equipado con espectroscopia de energía dispersiva de Rayos X (EDS-FESEM), para revelar la presencia de los elementos titanio, Zinc y Oxigeno en las nanofibras de TiO2/ZnO. Las muestras de nanofibras fueron recubiertas por una capa de oro de 5.3 nm de espesor, en un equipo de espurreo, bajo atmosfera de argón. La cristalinidad y las fases del TiO2/ ZnO fueron analizadas usando un difractómetro de Rayos X (DRX) de polvos Siemens D500, con lámpara de CuKa1 (λ=0.15406 nm) de radiación, en un rango 2θ de 6 a 50° a temperatura ambiente.

La viscosidad de la solución polimérica fue analizada en el viscosímetro digital Brookfield DV2T y el análisis cualitativo de los grupos funcionales se realizó por FTIR, utilizando un espectrómetro Nicolet 6700 (Thermo Scientific) en modo de transmisión.

A. Preparación de la solución polimérica

La solución polimérica se preparó mezclando 6 g de PVAc con DMF (49% w/w) a temperatura ambiente con agitación vigorosa por 8 horas, se agregó una solución de IsoPTi disuelto en ácido acético en proporción 0,25% w/w. A la solución resultante se añadió 0.1 g de nanopolvo de Zn. La solución coloidal resultante se agitó por 20 minutos antes de ser procesada.

B. Preparación de Nanofibras de TiO 2 /ZnO por electrohilado

Una vez preparada la solución polimérica se estandarizaron los diferentes parámetros del proceso de electrohilado. La solución coloidal homogénea se cargó en una jeringa de plástico de 5 ml con aguja metálica de calibre (0.7*30 mm, 22G x 1 ¼”), la cual se colocó en el pistón de la bomba de inyección del equipo NE-4000 (New Era Pump Systems, Inc.). La aguja fue conectada a una fuente de alto voltaje EH60R01.5 (Glassman High Voltage Inc.), para aplicar una diferencia de potencial de 15 kV. Las condiciones finales usadas para producir nanofibras electrohiladas fueron resultado de un proceso sistemático de experimentación de todos los parámetros de proceso. Los parámetros finales con los cuales se definieron las mejores características de formación de nanofibras fueron: velocidad de flujo de 0.5 ml/h, distancia agujacolector de 16 cm, voltaje aplicado de 15 kV y el tamaño del colector de aluminio fue de (15 x 15) cm2.

Posteriormente, las membranas se retiraron del aluminio y se sometieron a un proceso de calcinación en una mufla eléctrica a una rampa de calentamiento de 5 °C/min hasta alcanzar los 500°C, esta temperatura se mantuvo por 2 horas, con un descenso de 5 °C/min hasta una temperatura de 25 °C. La temperatura de calcinación fue modificada tomando las condiciones presentadas en un trabajo anterior (Kanmani, Ramachandran 2012). La calcinación de las nanofibras de PVAc/IsoPTi/Zn) se realizó a 500°C debido a que Zn tiene un punto de fusión de 419.5°C.

Resultados y discusión

Caracterización

Tanto el IsoPTi como el PVAc contienen en su estructura grupos metilo, los cuales pueden activarse por tener varios electrones de valencia (6,7 u 8). Es decir, se pueden encontrar en forma de anión, catión o radical. El anión tiene 8 electrones de valencia, el radical 7 y el catión 6. El IsoPTi tiende a hidrolizar y poli condensar en la solución polimérica (Nasser et al 2012). De acuerdo con la reacción de condensación propuesta se obtuvo diisopropil éter. Este último es un líquido hidrocarburo con menor punto de ebullición (69 °C) en comparación con el disolvente utilizado (DMF, 153°C), por lo que se puede afirmar que se evaporó durante el proceso de electrohilado. Al momento de ser electrohilada la solución polimérica se detectó aumento de la viscosidad analizada con ayuda del viscosímetro DV2T. El aumento de viscosidad posiblemente se debió a la adición del precursor metálico IsoPTi, ya que se considera un compuesto alcóxido metálico. Esto, podría explicarse por la reacción de condensación (Nasser et al., 2012) entre el isopropóxido de titanio y el PVAc a través del grupo funcional C=O dentro de la estructura del polímero.

Para controlar el entrecruzamiento químico del PVAc, se disolvió el IsoPTi en ácido acético (CH3COOH), lo que facilitó el electrohilado de la solución polimérica mejorando la viscosidad. Por esta razón, la viscosidad de la solución de PVAc virgen fue de 5.604 Pa.S en tanto que la viscosidad de la solución coloidal PVAc/ IsoPTi/Zn disminuyó a 0.4818 Pa.S al adicionarse el ácido acético, lo cual mejoró el entrecruzamiento de las cadenas de PVAc, por efecto del isopropóxido de titanio al mezclarse con el PVAc. Con ello se dificultó el estiramiento de la solución polimérica durante el electrohilado, provocando que el diámetro de las fibras no fuera uniforme. En principio, el entrecruzamiento de las moléculas de PVAc presentó más resistencia al flujo de la solución al electrohilar.

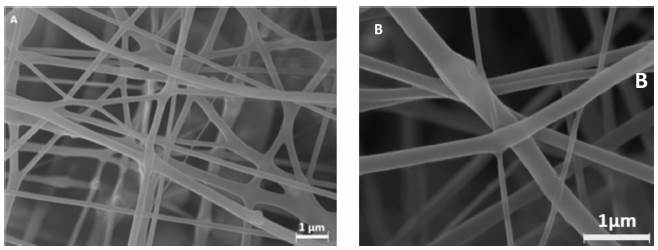

En la Figura 2A se muestra las membranas con nanofibras de PVAc virgen a 1000 X y en la Figura 2B a 5000X. Se puede observar que se obtuvieron nanofibras con diámetros promedios de 426 +/60 nm sin defectos superficiales con homogeneidad en el tamaño y en la textura de las fibras. Como se observa en las nanofibras obtenidas, el diámetro promedio es función de los parámetros de electrohilado.

Figura 2 Imágenes de SEM de nanofibras de PVAc pristine obtenidas en el Instituto de Investigaciones en materiales IIMUNAM. A) 1000X B) 5000X

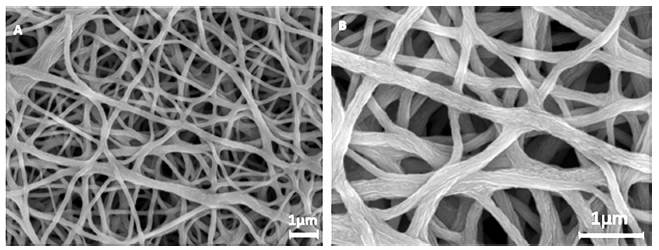

Las nanofibras de (PVAc/IsoPTi/Zn), antes de ser calcinadas presentan buena morfología con pocos defectos (Figura 3). El diámetro promedio de las fibras fue de 227 +/20 nm. Esto indica que la combinación del uso del polímero PVAc y las condiciones de operación del electrohilado genera una disminución casi del 50% del diámetro promedio de las nanofibras.

Una vez obtenidas las fibras compuestas de PVAc/ IsoPTi/Zn, éstas se calcinaron a 500°C bajo las condiciones señaladas anteriormente con el fin de eliminar el PVAc y transformar el IsoPTi y el Zn en TiO2 y ZnO.

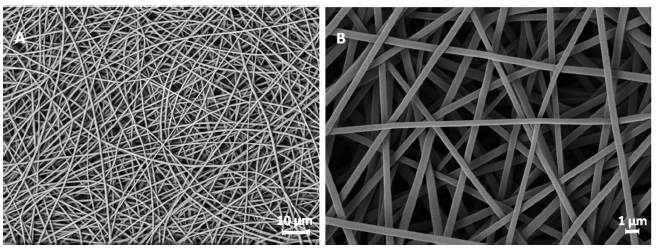

En las micrografías de la Figura 4A a 10000X y 4B a 25000X, se observa las nanofibras de TiO2 después de la calcinación de las nanofibras precursoras de PVAC/IsoPTi, a 500 °C. Puede apreciarse que la morfología de fibra no cambió significativamente, pero en comparación con las nanofibras PVAc/IsoPTi/Zn) sin calcinar (Figura 3), las fibras presentan entrecruzamiento y la superficie de las fibras de TiO2 parece más rugosa. Esto se puede atribuir a que la fase orgánica (el PVAc) se perdió durante la calcinación, provocando el cambio de una superficie suave a una más rígida. Es así como en la Figura 4 se observa que las nanofibras continuas de TiO2 presentaron un diámetro de 284+/60 nm, ya que por efecto del tratamiento térmico a 500 °C de las nanofibras, el Ti se transformó a TiO2 en fase cristalina anatasa como es evidenciado en el estudio de DRX. El orden nanométrico de los diámetros de las fibras y la homogeneidad de la morfología están indicando que las nanofibras metálicas electrohiladas tienen propiedades potenciales para generar energías limpias.

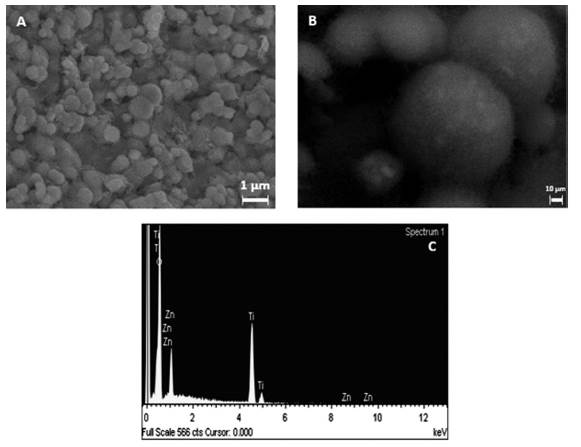

Se realizó un análisis por FESEM-EDS para demostrar que el Zn no se vaporiza a esta temperatura y que coexiste con el TiO2 (Figura 5). Las señales que indican la presencia de Zn y TiO2 en las nanofibras obtenidas son evidentes, lo cual corrobora los resultados obtenidos de los análisis XDR. La calcinación de las microfibras también generó la descomposición completa del PVAc por oxidación del carbono en CO2 y H2O. Estas nanofibras presentaron homogeneidad y forma regular luego de la calcinación. Estos resultados se complementan con el análisis por XRD, que se muestra en la siguiente sección.

Figura 5. Imágenes FESEM-EDS de nanofibras calcinadas de TiO2/ZnO. (a) 10000X, (b) 50000X (c) Resultados FESEM EDS de nanofibras calcinadas. La composición elemental de las nanofibras en porcentaje atómico es: O = 74.81, Ti = 21.82 y Zn = 3.37. Estas nanofibras por su gran rugosidad superficial y elevada superficie pueden mejorar la adsorción de reactivos.

Espectroscopia de Infrarrojo

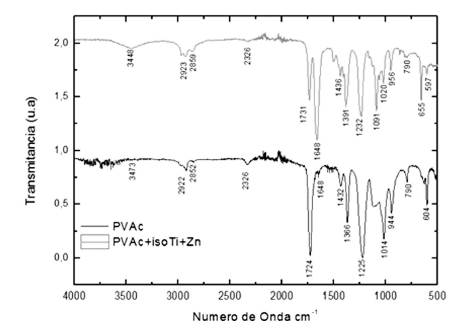

La figura 6 muestra los espectros de FTIR de la solución polimérica de PVAc y PVAc/IsoPTi/Zn en el rango de 500 a 4000 cm-1. Las bandas características de absorción del grupo CH3 aparecen a 1366 y 1432 cm−1 para el PVAC y a 1391 cm−1 para el PVAc/IsoPTi/Zn. Dos picos representativos C=O y C-O en 1724 y 1225 a 1014 cm−1 respectivamente, son claramente observados en ambas formulaciones. Las señales que aparecen a 655 cm−1 y 597 cm−1 corresponden a la vibración del enlace de estiramiento Ti-O y al enlace de flexión O-Ti-O respectivamente. Estos picos del IsoPTi pueden ser asignados como enlaces O-Ti-O-Ti (Muhammad et al 2013). Estos resultados confirman la formación de TiO2 en las nanofibras. La presencia de Zn no pudo ser analizada por ser elemento metálico.

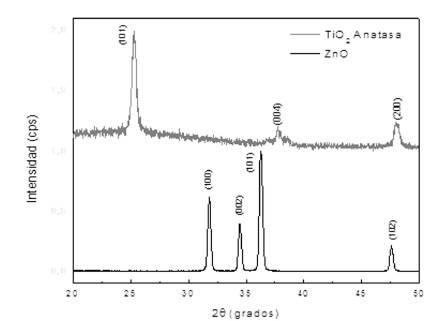

Estructura por Difracción de Rayos X

El difractograma de XRD de las nanofibras calcinadas se muestra en la Figura 7. Este difractograma corresponde a las nanofibras calcinadas de TiO2, los ángulos de Bragg (2θ) que aparecen a valores de 25.2°, 36.9°,37.8°, 38.8° y 48° corresponden a los planos cristalinos (101), (004) y (200), (JCPDS card No 21-1272), confirmando la presencia de la fase anatasa del TiO2.

La figura 7 muestra la fase cristalina del ZnO wurzita hexagonal. Los ángulos 2θ que se presentan a valores de 31.9°, 34.5°, 36.2° y 47.5° corresponden a los planos cristalinos (100), (002), (101) y (102) (JCPDS card No 01-089-0510). Los resultados de FESEM-EDS y XRD confirman la oxidación del Zn por efecto de la calcinación. Estos resultados se compararon con otros estudios reportados (Lee 2002, Kanjwal 2010) que muestran resultados similares. Los picos característicos muestran claramente que el PVAc se descompuso y que las nanofibras están compuestas de TiO2/ZnO que podrían servir como fotoelectrodo en dispositivos de almacenamiento de energía.

Conclusiones

Los resultados mostraron que el electrohilado en solución es una técnica adecuada para producir las nanofibras de TiO2/ZnO a partir de nanofibras precursoras de PVAc, isopropóxido de titanio y nanopolvo de zinc. Se establecieron las condiciones adecuadas para preparar las fibras precursoras: 15 kV de potencial eléctrico aplicado, 16 cm de distancia aguja a plato colector y una velocidad de flujo de 0.5 ml/h.

Por medio de la calcinación de las fibras precursoras se obtuvieron nanofibras de TiO2/ZnO con morfología superficial excelente y con un diámetro promedio de 200 +/40 nm a partir de microfibras precursoras de PVAc, isopropóxido de titanio y nanopolvo de zinc, lo cual es una evidencia experimental del potencialidad de estos materiales en aplicaciones tecnológicasal mostrar características adecuadas en escala nanométrica.

La caracterización por SEM, XDR, FESEM-EDS y FTIR confirmó que las nanofibras de TiO2/ZnO calcinadas están compuestas de fases cristalinas de TiO2 (anatasa) y ZnO (wurzita hexagonal). Tanto las fibras precursoras como las nanofibras forman una red porosa al azar con excelente superficie morfológica. El uso de nanofibras fabricadas a partir de dos óxidos de metal como foto electrodo pueden mejorar la captación de la luz en el rango ultravioleta y ofrecer una posibilidad para optimizar la eficiencia de conversión de energía de la celda solar.