Introducción

En la presente investigación se presentan resultados de una investigación que inició en el año 2006, para evaluar los elementos químicos con las cuales se fabricaba la chapa de acero al silicio que se utiliza en los núcleos de los transformadores de distribución monofásicos de poste. En esa oportunidad, ese estudio era para evaluar la factibilidad técnica y económica de fabricar ese material, que se había convertido en una materia prima de difícil consecución para las pequeñas empresas que fabrican o reparan dichos equipos 1. Luego de esa primera evaluación, se realizó otro proyecto de investigación que permitió el estudio metalográfico de este material, luego que hubiera presentado fallas de tipo térmicas, por arco eléctrico o descargas parciales 2-3, que para el sector eléctrico representan métodos de análisis no convencionales. Después de esos resultados, fueron aplicadas otras técnicas de caracterización en escala nanométrica cuyos resultados se muestran en la presente investigación, y que sirvieron para evaluar además, cuál era la influencia de las condiciones ambientales en las fallas que presentaban los transformadores de distribución 4.

Para realizar estas pruebas experimentales, fueron recolectadas muestras de equipos fallados procedentes de diferentes regiones de Colombia: Bogotá, Cundinamarca, Antioquía, Caldas y Pacífico, las mismas fueron clasificadas de acuerdo al tipo de falla y causas asociadas. Los cambios que presentaba la microestructura pudieron relacionarse con algunas características físicas, permitiendo determinar las pérdidas totales, siendo ésta una condición de suma importancia para las empresas que fabrican o reparan estos equipos, mejorando el análisis de si es viable o no, reutilizar esta chapa de acero al silicio 5-6.

En ese mismo orden de ideas, en el año 2015; se ha publicado un experimento para esta chapa de acero al silicio 7 que indica que el calentamiento rápido tiene un fuerte efecto sobre el comportamiento de recristalización en los aceros eléctricos no orientados, lo que facilita la optimización de la microestructura y la textura, especialmente en la estructura de grano sin perder las propiedades magnéticas 8. Al realizar estas pruebas a la chapa de acero al silicio se evaluaron los cambios que sufre el material que evidentemente tiene relación con el experimento anterior, porque orientan las investigaciones futuras a realizar tratamientos térmicos para mejorar el tamaño de grano teniendo cuidado con la presencia de óxidos tipo D tanto finos como gruesos, cuya influencia pudiera deberse a un cambio de fase. Los resultados de estas investigaciones complementan de manera importante los resultados obtenidos y mejoran la experticia para el estudio de fallas los métodos no convencionales utilizados en la presente investigación, tal y como se indican a continuación 9,10,11,12,13:

Materiales utilizados

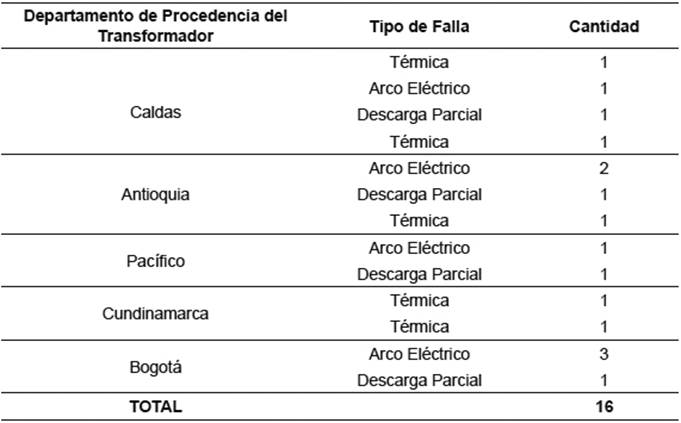

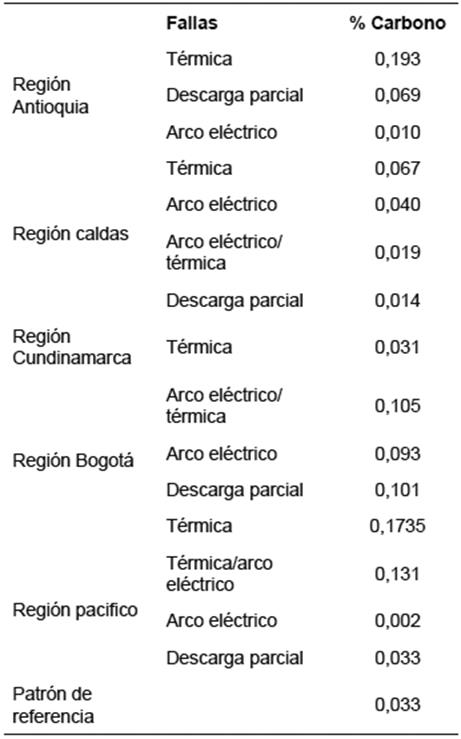

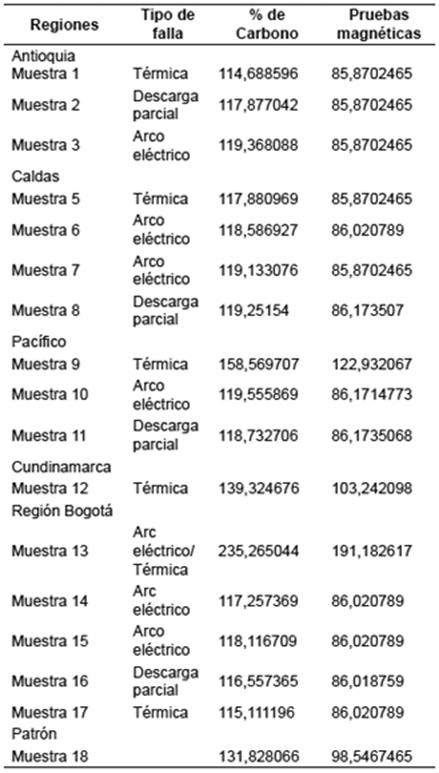

En la presente investigación se utilizaron restos de equipos fallados suministrados por la empresa colombiana FYR Ingenieros C.A, que se encarga de repararlos o fabricarlos. La Tabla 1 muestra cuarenta y siete (47) transformadores, de los cuales fueron seleccionados dieciséis (16) de acuerdo al tipo de falla por una parte, y por la otra, por cuestiones de costos para algunas pruebas experimentales, además de uno (01) que sirve de referencia para la muestra patrón. A continuación lo indicado:

Metodología

De los resultados obtenidos en el estudio estadístico aplicando el software SPSS (Stactistical Package Social Science) con las muestras de equipos fallados se hace énfasis, en la falla de mayor incidencia que es la debida a arco eléctrico14, dado que cuando se identifican los modos de falla por condiciones ambientales en los transformadores de distribución, determinando causas reales que originan los mismos, aplicando “métodos no convencionales” a los materiales de fabricación, se deben caracterizar condiciones físicas que estos presenten realizando pruebas E- SEM y XRD a fin de evaluar el estado de la chapa de acero al silicio de los transformadores de distribución, luego de presentar una falla, como una continuación de las investigaciones que se vienen desarrollando en el área, tal y como se indicó en la introducción.

Análisis de la microestructura

Esta prueba no convencional utiliza las normas ASTM E 112-96 o “Standard Test Methods for Determining Average Grain Size” para determinar tamaño de grano y ASTM E 45 o “Standard Test Methods for Determining Quantity and Inclusions Size”, preparando probetas en el equipo, y luego de un proceso de pulido y ataque químico, fueron llevadas al analizador de imágenes evaluando cantidad de inclusiones o impurezas y tamaño de grano.

Pruebas de microscopia electrónica de barrido

Se utilizó para esta prueba un (01) Microscopio Electrónico de Barrido Ambiental (ESEM) de última generación que admite el análisis de muestras en estado natural o bajo condiciones ambientales naturales, sin necesidad de usar técnicas convencionales de preparación de muestras. Este equipo consta de un filamento W que emite electrones los cuales son enfocados en un haz que bombardea la muestra haciendo que esta emita electrones secundarios electrodispersados y con esta información se adquiere una imagen de morfología y aplicando el sensor de rayos X se realizan además análisis elementales y mapeos químicos.

Pruebas de difracción por rayos x

Se utilizó para esta prueba un (01) Difractómetro de Rayos X “RIGAKU, MINIFLEX II, operado a temperatura ambiente, equipado con una fuente de radiación de Cu Kα (λ= 1, 540562Å), fuente de rayos X a 30kV y 15mA, geometría BraggBrentano.

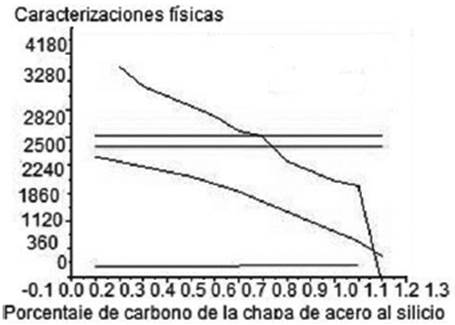

El análisis de fallas en la chapa de acero al silicio incorpora el cálculo de las pérdidas totales en el núcleo de los transformadores de distribución debido a las Corrientes de Foucault e Histéresis Magnética, por lo cual es necesario realizar análisis químico a la chapa de acero al silicio (Ver tabla 4) para determinar el porcentaje de carbono, cuyo referente es utilizado en las propiedades físicas de las aleaciones de acero al silicio entre las cuales se encuentran: resistencia eléctrica, fuerza coercitiva, conductibilidad térmica, inducción remanente y permeabilidad magnética , estas se muestran en la Figura 1.

Estas propiedades físicas se determinan aplicando métodos numéricos con el programa Matlab©, obteniendo funciones y gráficos, tal y como se indica a continuación 14-15:

Polinomio interpolador de Newton de grado menor o igual que N que pasa por los puntos ( Χκ,Yκ) = (Χκ, f(Χκ)) para K=0,1,……,N : P(x) = d0,0 + d1,1(x-xo) + d2,2(x-xo)(x-x1)+… .+ dn,n(x-xo)(x-x1)…(x-xn -1).

Recta de regresión y=Ax+B que mejor se ajusta en el sentido de los mínimos cuadrados a los N datos (X1,Y1),….,(Xn,Yn).

Construcción del polinomio de grado M dado por Pm(x) = c1 + c2x+c3x²+…+cmx^(m1)+cm+1^(xm) que mejor se ajusta en el sentido de los mínimos cuadrados a las N parejas de datos {(xk,yk)}N k=1.

Cálculo de pérdidas totales: En un transformador se producen las pérdidas por corrientes de Foucault (Pf), pérdidas por histéresis (Ph) y en el cobre del bobinado (Pcu)16-17:

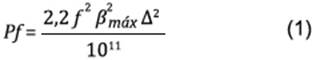

Pérdidas por corrientes de Foucault:

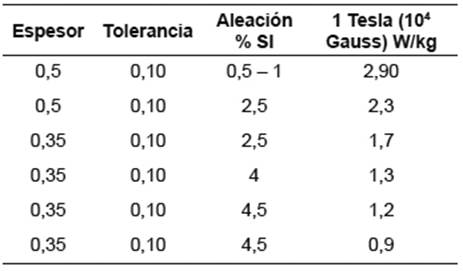

Se producen en cualquier material conductor cuando se encuentra sometido a una variación de flujo magnético. A continuación en la Tabla 2 se muestran las características para la determinación de las pérdidas de potencia (W/kg).

Se obtienen a partir de la siguiente expresión, Ecuación 1:

Dónde:

P f = pérdidas por corriente de Foucault (W/kg ). f = frecuencia en Hz.

Βmáx = inducción máxima en Gauss. Δ = espesor de la chapa en mm.

Pérdidas por histéresis magnética: La histéresis magnética es el fenómeno que se produce cuando la imantación de los materiales ferromagnéticos no solo depende del valor del flujo sino también de los estados magnéticos anteriores, la inducción magnética dependerá del tipo de chapa. Se obtiene aplicando la fórmula de Steinmentz indicada a continuación, Ecuación 2:

Dónde:

P h = pérdidas por Histéresis Magnética (W/kg).

K h = coeficiente de cada material. f = frecuencia en Hz. Βmáx = inducción máxima en Tesla. n = 2 para β›1 Tesla y 1,6 para β‹1 Tesla

Pérdidas totales:

Las pérdidas de potencia en el hierro (P FE ) o en el núcleo magnético son la suma correspondiente a las pérdidas por Foucault (P f ) y por histéresis (P h ) tal y como, se indica a continuación, Ecuación 3:

Pérdidas Totales en el Núcleo

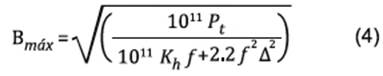

La ecuación final utilizada Ecuación 4 corresponde a la siguiente expresión 9:

Resultados

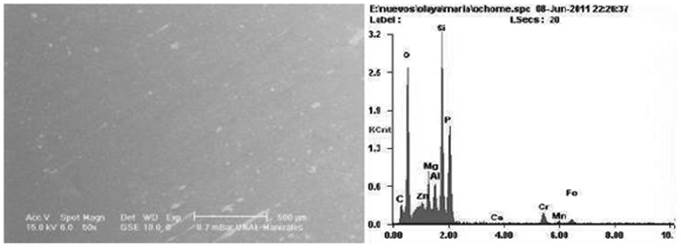

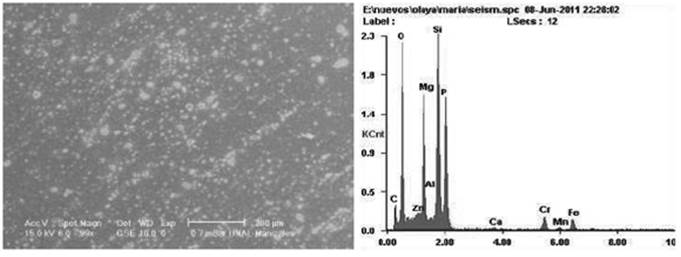

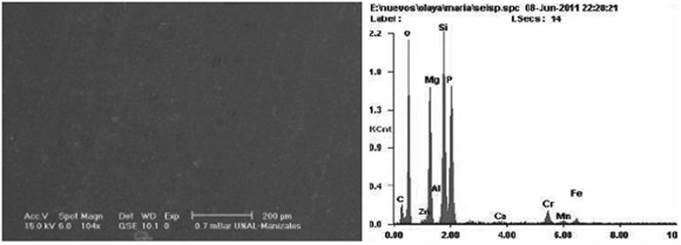

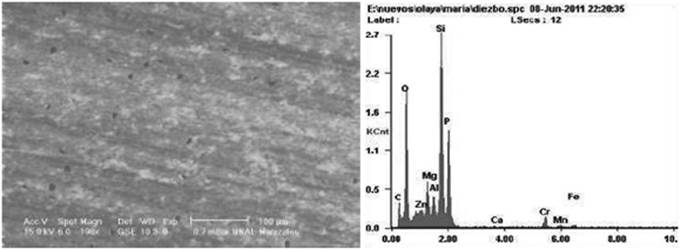

Pruebas de microscopia electrónica de barrido. Se realizaron pruebas de microscopia electrónica de barrido en ambiente (E-SEM) a todas las muestras de transformadores fallados, sin embargo, a continuación se evalúa el elemento o combinación de estos, que producen precipitados por alta temperatura (inclusiones o impurezas) en la chapa de acero al silicio para la falla por arco eléctrico. Los que se observan en el espectro, son los que afectan la calidad y durabilidad del material, dado que luego de reparados duran menor tiempo en servicio.

En la Figura 2 de la muestra procedente de la Región Antioquia, el silicio (Si), oxígeno (O) y fósforo (P), son los elementos que presentan cambios significativos en el espectro e influyen en los precipitados por alta temperatura.

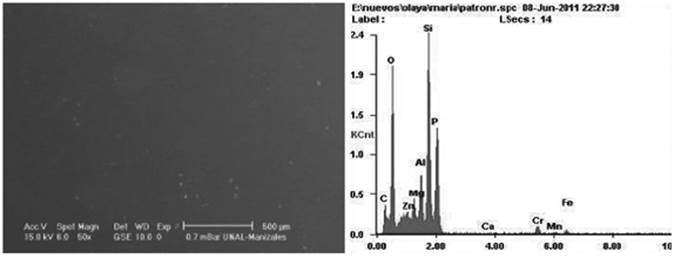

En la Figura 3 de la muestra procedente de la Región Caldas, los elementos que producen cambios significativos son el silicio (Si) y el oxígeno (O), también el magnesio (Mg) y el fósforo (P) como se indicó anteriormente.

En la Figura 4 cuya muestra procede de la Región Pacífico, hay bastante similitud a la indicada anteriormente de la Región Caldas, lo que pudiera inferir lo siguiente: “a pesar de los cambios de temperatura debido a las distintas ubicaciones geográficas, la respuesta ante la falla se mantiene”.

En la Figura 5 de la muestra procedente de la Región Bogotá presenta el mismo comportamiento que la procedente de la región Antioquia, pero es menor la proporción de oxigeno (O) y fósforo (P). La fotomicrografía no evidencia exceso de óxidos, la muestra está “limpia de precipitados por alta temperatura”.

En la Figura 6 correspondiente a la muestra patrón, el silicio (Si) y el oxígeno (O) son los elementos de mayor incidencia, luego el fósforo (P) y aluminio (Al). La fotomicrografía no muestra alteraciones o presencia de “Inclusiones o impurezas”.

Los cambios más significados se muestran en la región Caldas y Bogotá, donde la presencia de inclusiones se hace más notable, habría que analizar los cambios de fase que se presentan debido a temperaturas elevadas, tanto en calor como en frío, ya que se presentan alteraciones que deben ser evaluadas en futuras investigaciones. El resto de las muestras procedentes de las otras regiones no presentan cambios significativos.

Pruebas de Difracción por Rayos X.

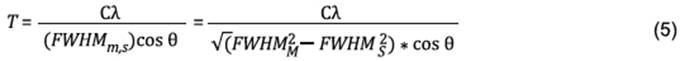

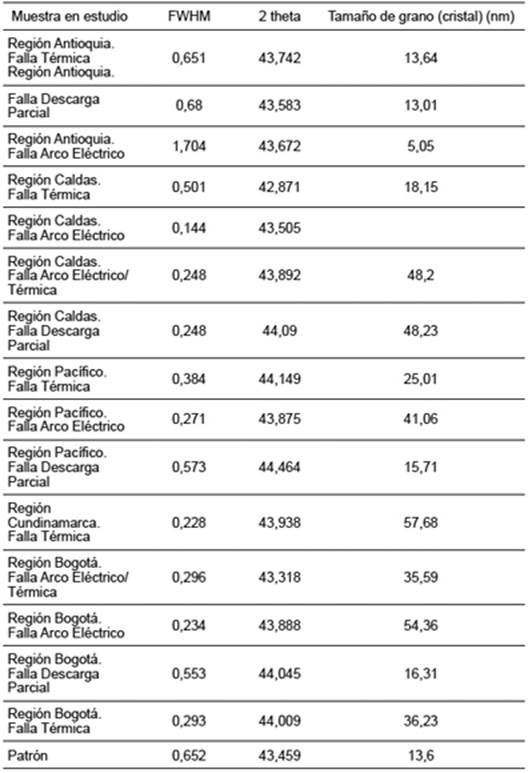

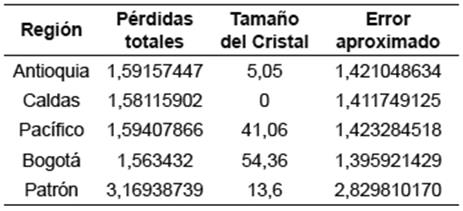

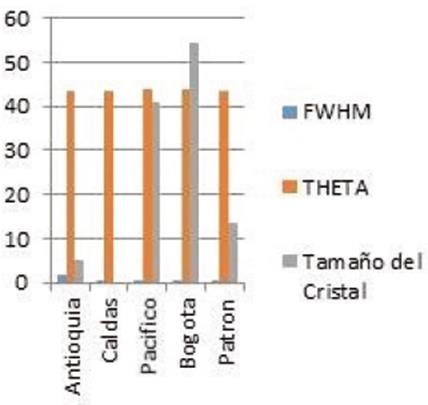

A continuación se muestran los resultados obtenidos de acuerdo a la región de procedencia de las muestras de equipos fallados aplicando la Ecuación 5Debye-Scherrer , se determina el tamaño de grano (crystal size) cuyos resultados se muestran en la Tabla 3.

Los resultados obtenidos del análisis químico realizado con el Equipo Spectrovac, Marca Baird. De estos resultados se puede apreciar que hay cambios en el tamaño de grano en escala nanométrica en las regiones de Caldas, Pacífico, Cundinamarca y Bogotá con mayor incidencia debido a fallas térmicas o por arco eléctrico. Los textos de máquinas eléctricas y transformadores establecían que, el tamaño de grano no presentaba cambios, porque este material es magnético blando requiere un rango de temperatura de trabajo superior a 700°C para superar el punto de Curie y modificar las propiedades magnéticas, pero, con estos resultados es evidente que el tipo de falla y la temperatura ambiente influyen en las condiciones de este material, a pesar de que los valores de temperatura no sobrepasan los 80°C. El porcentaje de carbono obtenido y comparado con el valor promedio, se muestra en la Tabla 4:

En la Tabla 5, se muestra resultados obtenidos, los cuales han sido comparados con las pruebas magnéticas:

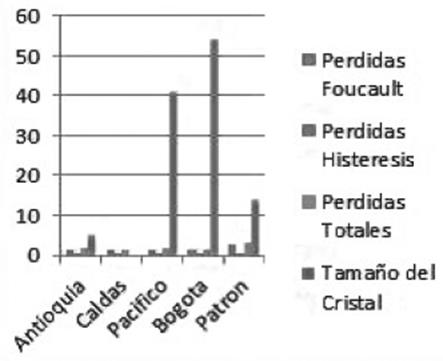

En la Tabla 6 se determinan las diferencias del tamaño de grano en nanómetros, luego en la Tabla 7 complementando con la Figura 7, la relación entre las pérdidas totales: debido al efecto Foucault e histéresis magnética versus tamaño de grano.

Figura 7 Tamaño de grano & relación de pérdidas en la falla por arco eléctrico de acuerdo al % de C.

Todos los tamaños de grano están fuera de los rangos establecidos, es decir, la falla por arco eléctrico “afecta esta condición del material”, independiente de la ubicación geográfica del transformador en estudio.

Discusión de Resultados

Pruebas de microscopia electrónica de barrido: Las imágenes muestran los cambios de fase, inclusiones, y otros de la estructura física a fin de compararlas con las fotomicrografías, además de incorporar el espectro con los elementos químicos, que afectan cambios en la aleación e influyen en su “deterioro térmico como evidencia significativa”.

Difracción de rayos x:

Todos los tamaños de cristal evaluados en la presente investigación procedentes de distintas regiones de Colombia, están fuera de los rangos establecidos, es decir, la falla por arco eléctrico “afecta esta condición del material”, independiente de la ubicación geográfica del transformador en estudio. La relación con el tamaño del cristal indicada en el Figura 8 es de suma importancia, porque las muestras procedentes de las Regiones de Bogotá y el Pacífico, presentan un tamaño muy grande en comparación con la muestra patrón, no siendo el caso de las procedentes de las Regiones de Antioquia y Caldas, cuyos tamaños son bastante reducidos, lo cual permite establecer que “la temperatura ambiente influye en los cambios que presenta la microestructura del material”.

Este tipo de material se fabrica utilizando la laminación en frío que para este caso particular debe presentar cero defectos, al igual que el corte de la chapa, sin embargo, debe tenerse en cuenta durante el proceso de fabricación para evitar la aparición de grietas la forma y el tamaño de la muesca alrededor de la punta de la entalla considerando ángulos de alrededor de 45° y 135° a la dirección de laminación 16, de lo contrario cuando el material es sometido a fallas se presentan cambios significativos que pueden observarse tanto en las pruebas de E-SEM como XRD realizadas anteriormente.

Las aproximaciones para obtener las pérdidas totales a partir del porcentaje de carbono de las muestras de equipos fallados traen consigo, errores en la medición, de tal manera que; al calcular las pérdidas totales los resultados obtenidos están por encima de los establecidos por el fabricante, sin embargo, por razones de inmediatez para las empresas que reparan o fabrican estos equipos este método resulta bastante útil, siempre y cuando, “se considere dicho error”.

Hay una investigación realizada por 18 que utilizaron nano polvos de SiC con el fin de mejorar las propiedades mecánicas evitando el crecimiento de grano en la zona de agitación (SZ). Esta condición se tomaría como propuesta para comparar las propiedades eléctricas estableciendo mejoras en calidad y costos al material.

Conclusiones

Hay cambios en la calidad térmica de la chapa de acero al silicio por lo cual no es recomendable su reutilización, se han originados precipitados por alta temperatura (óxidos Tipo D entre 4 y 12µm), al igual que disminución del Tamaño de Grano 2 (estándar ASTM o 5.05nm), afectando estas condiciones entre 33,33 y 61,15 +/- 10% respectivamente.

Las Pérdidas Totales del Núcleo se deben a presencia de óxidos Tipo D y cambios en el tamaño del cristal (grano).

La propiedad física que permite determinar a través de simulación y métodos numéricos las pérdidas totales de la chapa de acero es la saturación magnética, siendo necesario que las investigaciones deben dirigirse hacia la aplicación de estas técnicas de caracterización utilizando modelado numérico y simulaciones, a fin de mejorar el diagnóstico para estos equipos y sistemas eléctricos.