1. Introducción

La incertidumbre en los precios del petróleo, la reducción de reservas fácilmente extraíbles de este combustible y la nocividad al ambiente que generan los derivados del petróleo, han traído como consecuencia que muchos países emprendieran programas nacionales de sustitución parcial de este combustible por fuentes energéticas renovables.

En la actualidad el uso del etanol carburante no solamente se implementa con el fin de solucionar las crisis económicas, sino también como una solución ecológica al gran impacto ambiental generado por los combustibles derivados del petróleo [1].

El proceso de producción de etanol anhidro ha sido inmensamente refinado y actualizado en años recientes, ganando en eficiencia.

La primera etapa de este proceso es la fermentación, en la cual se provee una mezcla de etanol-agua con una concentración de etanol entre 4% mol y 8% mol; posteriormente el vino fermentado pasa a las columnas de destilación donde se obtiene como destilado el etanol hidratado. En función del uso, si se requiere una menor presencia de agua, será necesario deshidratarlo, como por ejemplo, para evitar problemas de corrosión, cuando se usa como combustible en los motores.

Existen diversas técnicas para deshidratar mezclas de compuestos orgánicos valiosos a nivel industrial. Entre ellas se encuentran la destilación por cambio de presión, la destilación azeotrópica, la destilación extractiva (con sales, con glicoles, con polímeros y con líquidos iónicos), la adsorción con tamices moleculares y la pervaporación [2-9]. Como otras propuestas se encuentran los procesos híbridos que combinan diferentes técnicas y procesos.

De todas las técnicas mencionadas anteriormente la destilación azeotrópica es una tecnología madura, disponible comercialmente para cualquier escala y con suficiente información para ser fácilmente modelada y simulada. No obstante, el reciente interés en la búsqueda de procesos limpios y económicos, y la restricción del empleo de solventes tales como los utilizados en los procesos azeotrópicos, ha llevado a la industria a enfocarse en la búsqueda de otro tipo de tecnologías tales como la pervaporación y la adsorción con tamices moleculares [10].

En Cuba solamente una destilería se dedica a la obtención del etanol anhidro mediante la técnica de destilación azeotrópica con ciclohexano. Debido a la importancia que reviste el uso del etanol anhidro como factor de reducción de la contaminación atmosférica y como energía renovable, se hace inevitable profundizar en el estudio de algunas de las técnicas de deshidratación conociendo así cuál de ellas tiene mayor impacto para las condiciones técnico-económicas de Cuba.

2. Materiales y métodos

La simulación del esquema tecnológico de las técnicas de deshidratación estudiadas (adsorción con tamices moleculares, pervaporación y destilación azeotrópica) se realizó usando el simulador de procesos HYSYS v3.2.

Se utilizaron mezclas de etanol-agua como fluido de trabajo, además del benceno empleado como solvente.

Cada una de las técnicas se simuló con datos obtenidos en la bibliografía existente. Para la selección de las fuentes se analizó la calidad de los resultados obtenidos; para la adsorción con tamices moleculares se utilizaron los datos ofrecidos por Bastidas y colaboradores [11] mientras que, para la destilación azeotrópica con benceno se trabajó con datos reportados en el manual de HYSYS [12]. En el caso de la pervaporación se emplearon los datos obtenidos por Szitkai y colaboradores [13].

Se escogió para trabajar el paquete de propiedades basado en el modelo de actividad de Wilson, para el comportamiento de las fases en equilibrio líquido-vapor y el NRTL para el equilibro líquido-líquido-vapor [14].

Para demostrar que los modelos seleccionados representan adecuadamente los sistemas, se compararon los resultados obtenidos de flujos molares y composición en este trabajo con los correspondientes ofrecidos por la literatura consultada. Posteriormente se verificó que el error relativo obtenido fuese menor que 5%, por ser el valor más recomendado para este tipo de estudio.

Para poder realizar la comparación entre las técnicas de deshidratación simuladas, se tuvo en cuenta, que el flujo molar de etanol en la mezcla etanol-agua fuera el mismo para las tres técnicas analizadas, con un valor de 216,5 kmol/h.

2.1. Simulación de la adsorción con tamices moleculares

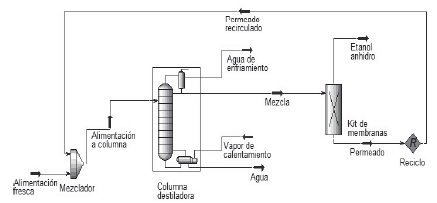

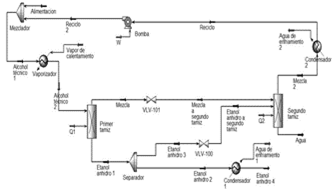

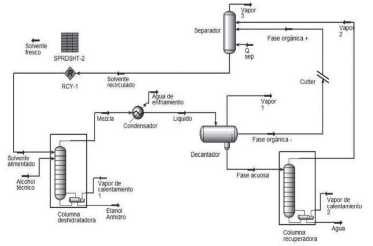

El esquema de simulación que se muestra en la Fig. 1 es el correspondiente a la técnica de adsorción con tamices moleculares. El proceso de separación opera en fase vapor y está conformado por dos lechos de tamiz molecular. En un primer lecho se lleva a cabo la deshidratación, mientras que de manera paralela, en un segundo tamiz se lleva a cabo la operación de regeneración. Esta se logra recirculando parte de los vapores de etanol anhidro con el fin de retirar la humedad acumulada. Además, integran el sistema un vaporizador, que hace pasar vapores de etanol azeotrópico a alta presión, dos condensadores, un separador y una bomba.

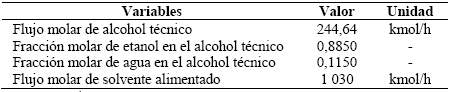

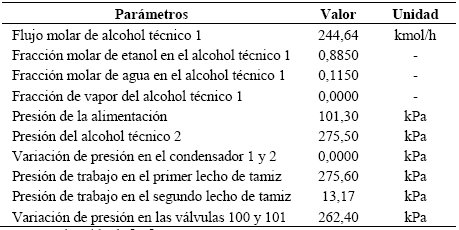

A continuación se muestran, en la Tabla 1, los datos correspondientes a los módulos y las corrientes del esquema simulado según [11].

Fuente: Obtenido de [11]

Figura 1 Esquema de simulación de la técnica de adsorción con tamices moleculares.

Tabla 1 Datos de los módulos y corrientes para la simulación de la técnica de adsorción con tamices moleculares.

Fuente: Obtenido de [11]

Tabla 2 Datos de los módulos y corrientes para la simulación de la técnica de pervaporación.

Fuente: Obtenido de [13]

2.2. Simulación de la pervaporación

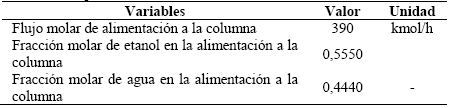

En la Fig. 2 se muestra el esquema de simulación correspondiente a la pervaporación. Como se aprecia, consta de una columna destiladora que está conformada por 84 platos, un condensador y un rehervidor, posee además una unidad de pervaporación para producir etanol anhidro. El producto de tope obtenido en la columna, rico en etanol, pasa a la membrana, donde se obtiene un retenido con altas concentraciones de este componente y como permeado una mezcla etanol-agua que se recircula a la columna para recuperar el etanol que está contenido en ella.

En la Tabla 2 se muestran los datos correspondientes a los módulos y las corrientes del esquema simulado según [13].

Una vez que se verificó que el porcentaje de error del modelo utilizado era inferior a 5%, se procedió a simular la técnica de pervaporación, pero a las condiciones de operación requeridas para poder realizar la comparación entre las técnicas de deshidratación simuladas (Tabla 3).

Fuente: Obtenido de [12]

Figura 3 Esquema de simulación de la técnica de destilación azeotrópica con benceno.

2.3. Simulación de la destilación azeotrópica con benceno

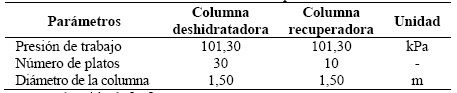

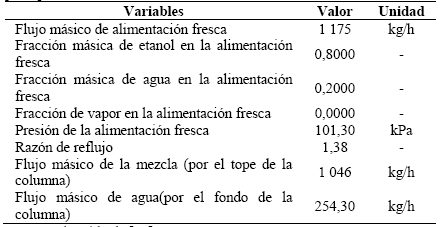

Para la destilación azeotrópica con benceno, el esquema a simular se conformó con dos columnas consecutivas de destilación (deshidratadora y recuperadora), un condensador, un decantador y un tanque separador, como se muestra en la Fig. 3. En este caso la columna de deshidratación se alimenta con la solución alcohólica proveniente de la columna rectificadora y en el plato superior se añade el benceno, el cual forma un azeótropo nuevo. El etanol se envía por el fondo de la torre y el azeótropo ternario heterogéneo formado se condensa como producto de cabeza y se le decanta para obtener dos fases inmiscibles. La fase orgánica, rica en el modificador, regresa a la columna deshidratadora como reflujo, mientras la fase acuosa del azeótropo formado se envía a la columna recuperadora, donde se separa el modificador restante del agua. El modificador se obtiene como producto de cabeza y se recircula a la alimentación principal de la columna deshidratadora, mientras que el agua obtenida como producto de cola se utiliza en otras etapas del proceso. Se consideró que la presión permanecía constante en el condensador y que a la salida de este la temperatura de la mezcla etanol-agua-benceno era 25ºC.

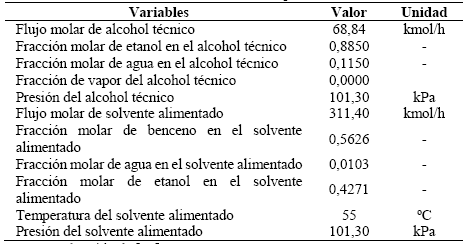

En las Tablas 4 y 5 se muestran los datos y variables de decisión correspondientes a los módulos y las corrientes del esquema simulado según [12].

Una vez que se verificó que el porcentaje de error del modelo utilizado era inferior a 5%, se procedió a simular la técnica de destilación azeotrópica con benceno, pero a las condiciones de operación requeridas para poder realizar la comparación entre las técnicas de deshidratación simuladas (Tabla 6).

3. Estudio de casos

Con el objetivo de analizar la influencia que tienen determinadas variables que pueden ser manipuladas en el proceso (presión, temperatura y flujo de alimentación) sobre los parámetros característicos de cada tecnología se realizaron estudios de casos para cada una de las técnicas de deshidratación de etanol simuladas anteriormente.

Los intervalos analizados en cada caso representan los de mayor frecuencia de trabajo.

3.1. Estudio de caso en la técnica de adsorción con tamices moleculares

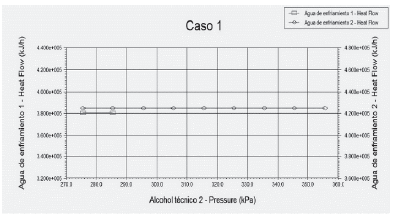

Caso 1: Influencia de la variación de la presión del alcohol técnico que entra al primer tamiz (alcohol técnico 2) desde 275,5 kPa hasta 358,1 kPa sobre los consumos de agua de enfriamiento en los condensadores 1 y 2.

4. Análisis de resultados

En la Tabla 7 se puede observar una comparación entre los resultados obtenidos en este trabajo y los ofrecidos por Bastidas y colaboradores [11] para varios parámetros de interés de la técnica de adsorción con tamices moleculares. A partir de esta comparación se concluye que los esquemas de simulación desarrollados para la técnica están verificados al tener errores relativos menores que 5%.

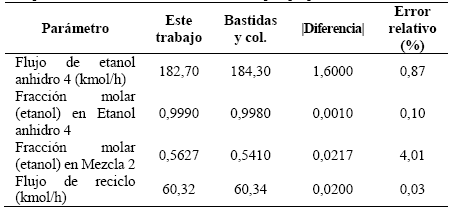

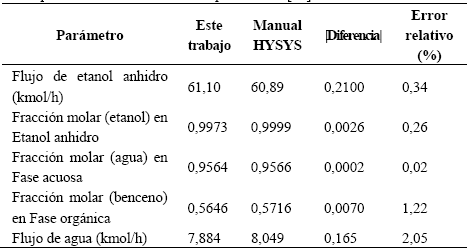

La comparación con los resultados ofrecidos por Szitkaiy colaboradores [13] aparece en la Tabla 8 para varios parámetros de interés de la técnica de pervaporación. A partir de esta comparación se concluye que el esquema de simulación desarrollado queda verificado al tener errores relativos menores que 5%.

La comparación con los resultados brindados en el manual de HYSYS [12] se presenta en la Tabla 9 para varios parámetros de interés de la técnica de destilación azeotrópica con benceno. A partir de esta comparación se concluye que el esquema de simulación desarrollado está verificado al tener errores relativos menores que 5%.

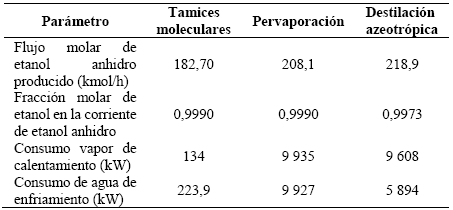

En la Tabla 10 se presenta un resumen de los principales resultados obtenidos en la simulación de las técnicas de deshidratación de etanol estudiadas para dos corrientes de interés: flujo molar de etanol anhidro producido y fracción molar de etanol en el etanol anhidro, a partir de los cuales se realizó una comparación y se determinó la técnica más favorable. Además se analizaron las demandas de energía para el calentamiento y para el enfriamiento.

Tabla 10 Resumen de los principales resultados obtenidos en la simulación de las técnicas estudiadas.

Fuente: Propia

De la Tabla 10 se puede verificar que, partiendo de un mismo flujo de etanol en la mezcla inicial, en las técnicas de pervaporación y destilación azeotrópica los flujos molares de etanol anhidro producidos son mayores que en la adsorción con tamices moleculares. Esta diferencia es debida al alto flujo de etanol que se requiere para regenerar el tamiz y así eliminar la humedad acumulada sobre la matriz. No obstante, en la adsorción con tamices moleculares, al igual que en la pervaporación, el etanol anhidro producido tiene mayor pureza, ya que no se añade para la separación, en ninguno de los dos casos, un tercer componente.

Por otra parte, si se comparan las demandas de energía para el calentamiento se aprecia que la pervaporación es 1,03 veces más consumidora que la destilación azeotrópica y 74,14 veces más que la deshidratación con tamices moleculares. Estos índices repercuten de igual manera en el consumo de combustible requerido. La demanda de energía para el enfriamiento, asociada al consumo de agua, es 1,68 veces mayor al comparar la pervaporación con la destilación azeotrópica y 44,33 veces mayor al comparar la pervaporación con los tamices moleculares.

En la Fig. 4 se muestra la tabla correspondiente al caso 1, donde se evidencia que el calor cedido en el condensador que condensa la mezcla 2 (condensador 2) permanece constante al aumentar la presión del alcohol técnico alimentado al primer tamiz (alcohol técnico 2); es decir, al aumentar la presión del alcohol técnico 2 en un 30% continua invariable el agua de enfriamiento en el condensador 2. De igual manera se aprecia que el calor cedido en el condensador que condensa el etanol anhidro (condensador 1) permanece constante al aumentar la presión del alcohol técnico 2 solo hasta un 10%, porque para porcentajes mayores no se obtienen valores de calor cedido en el condensador 1, es decir, la simulación no se puede llevar a cabo a presiones mayores que 285,5 kPa. Este aumento de presión tampoco tiene influencia sobre el flujo y la composición molar de la corriente de etanol anhidro. Por ende, la alimentación del alcohol técnico al primer tamiz, conviene que se realice a 275,5 kPa.

En la Tabla 11se observa que al variar el flujo molar de la corriente de alimentación a la columna desde 390 kmol/h hasta 510 kmol/h, la composición molar de etanol en la corriente de etanol anhidro se mantiene constante, pero aumenta el vapor de calentamiento en un 32%, lo que significa que se requiere más energía en el rehervidor. Por ende, no se debe trabajar a valores superiores a 390 kmol/h porque incide de igual manera en un aumento de consumo de combustible.

En la Tabla 12 se muestran los resultados correspondientes al caso de estudio 3.

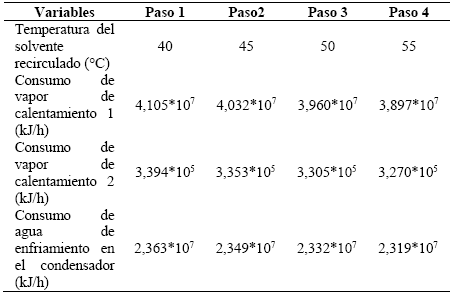

En la Tabla 12 se aprecia que al aumentar la temperatura del solvente recirculado en un 30% aproximadamente disminuye el consumo de vapor de calentamiento en los rehervidores de las columnas de deshidratación y recuperadora (5,07 y 3,65% respectivamente), así como el agua de enfriamiento en el condensador (1,86%). Estos resultados influyen positivamente en la economía debido a que disminuyen los egresos por concepto de compra de combustible y agua.

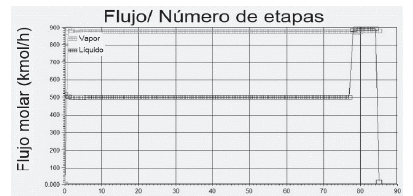

Por otra parte, a través de la simulación se puede observar el comportamiento de diferentes variables en las columnas. Es por ello que se analizaron los perfiles de temperatura, flujos molares de líquido y vapor y las composiciones en las columnas presentes en cada proceso. A continuación se muestran algunos resultados obtenidos.

Fuente: Propia

Figura 5 Perfil de flujos molares de líquido y vapor en la columna destiladora en la pervaporación.

En la Fig. 5 se muestra el perfil de flujos molares de líquido y vapor en la columna destiladora de la técnica de pervaporación. Se aprecia un aumento considerable de líquido en el plato 78, debido a que es el plato de alimentación a la columna; además se evidencia que al trabajar con un condensador total, por el tope de la columna no emerge vapor, solo líquido.

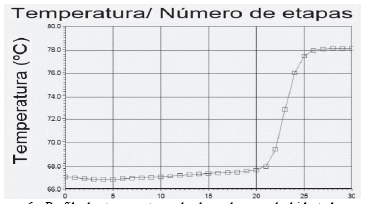

En la Fig. 6 se muestra el perfil de temperatura de la columna deshidratadora de la técnica de destilación azeotrópica. Se observa una pequeña disminución en el primer plato debido a que el solvente alimentado presenta una temperatura menor que ese plato, sin embargo, en el plato siete se aprecia un ligero aumento porque el alcohol técnico ingresa a la columna a una temperatura mayor que la que se establece en el plato. Además se evidencia un aumento significativo de este parámetro desde 70,12°C hasta 78,09°C entre los platos 23 y 30, debido a la transferencia de calor y masa que se produce en las columnas, donde el vapor le cede calor al líquido y este se va enriqueciendo en los componentes menos volátiles. Para el análisis se tuvo en cuenta que la columna deshidratadora está formada por 30 platos más el rehervidor.

En la Fig. 7 se puede observar el perfil de composición en la columna deshidratadora de la técnica de destilación azeotrópica. Se aprecia un incremento considerable de la composición molar de etanol a la salida del rehervidor, característico de esta tecnología, mientras que, por el tope de la columna se observa una mezcla con mayor contenido de benceno; esta mezcla representa el azeótropo ternario heterogéneo formado.

Fuente: Propia

Figura 6 Perfil de temperatura de la columna deshidratadora en la destilación azeotrópica con benceno.

Fuente: Propia

Figura 7 Perfil de composición en la columna deshidratadora en la destilación azeotrópica con benceno.

La economía es un renglón de gran importancia a la hora de emprender cualquier proyecto, por lo que es una herramienta necesaria para lograr un compromiso técnico-económico. Para la evaluación económica de las alternativas estudiadas, se estableció una comparación entre cada una de ellas, fundamentada en el método del flujo de efectivo.

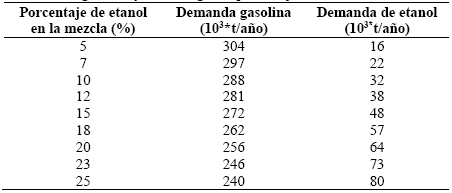

Como primer paso de análisis ante la posibilidad de realizar o no la implementación de estas tecnologías de producción de etanol anhidro en Cuba, se realizó un cálculo para estimar el flujo de etanol anhidro necesario en la mezcla de combustibles en proporciones que varían desde 5% hasta 25%. Para esto se tuvo en cuenta la demanda promedio anual de gasolina empleada en Cuba para el transporte automotor.

En la Tabla 13 se puede apreciar cómo a mayores porcentajes de mezcla de gasolina con etanol disminuye la demanda de gasolina lo cual implica menos importaciones de este combustible proporcionando un ahorro económico. Además se observa que a mayores porcentajes de mezcla de gasolina con etanol se necesita mayor cantidad de etanol, no obstante, es una demanda inferior a la de gasolina.

Como segundo paso para el análisis, se prosiguió con el cálculo del flujo de combustible dejado de importar por concepto de sustitución por etanol en la mezcla de combustibles. En la determinación de los ingresos y egresos, se utilizaron los precios y costos de la organización empresarial AZCUBA planificados para el año 2015.

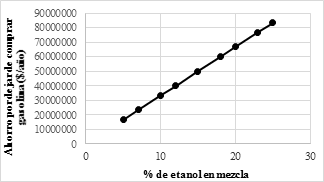

En la Fig. 8 aparecen representados los parámetros: ahorro por dejar de comprar gasolina ($/año) vs proporción de etanol en la mezcla. Se puede apreciar cómo por cada porcentaje de incremento de la cantidad de etanol en la mezcla se pueden ahorrar 3 334 800 $/año por el concepto de no comprar gasolina.

Una vez determinado el ahorro por concepto de gasolina no importada el siguiente paso fue estimar los costos de inversión de plantas de etanol anhidro según los flujos necesarios a producir. Para determinar el costo de inversión de cada una de las tecnologías se trabajó con el método de Peters [15] y se asumió que la planta es totalmente nueva. También se tomó como premisa que una planta de deshidratación de etanol trabaja 270 días de producción al año y 24 horas de operación al día, con una razón fraccional de impuestos de 0,35, una tasa de interés de 12% y un tiempo de vida económica de los equipos de diez años.

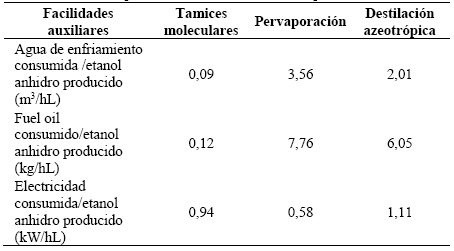

Además del costo de inversión total de la planta, otro parámetro de importancia en la evaluación económica de las alternativas estudiadas son los consumos de agua, de combustible y de electricidad que conllevan la implementación de las tecnologías para la etapa de separación. Para el cálculo de los consumos de facilidades auxiliares se consideró que la diferencia de temperatura de entrada y salida del agua de enfriamiento en los condensadores era 25°C y que el generador de vapor operaba con 90% de eficiencia.

En la Tabla 14 se observa que el menor consumo de agua de enfriamiento y de “fuel oil” por hectolitro de etanol anhidro producido lo reporta la adsorción con tamices moleculares. A menor calor cedido y absorbido en el sistema, menores consumos de agua de enfriamiento y de vapor de calentamiento, lo cual se traduce en menor consumo de “fuel oil”. El menor consumo de electricidad por hectolitro de etanol anhidro producido le corresponde a la pervaporación, esto se debe a que constituye una de las tecnologías que presenta menor equipamiento tecnológico. En la destilación azeotrópica el uso de dos torres para la deshidratación y recuperación, del solvente, respectivamente, incrementa los equipos de bombeo y con ello el consumo de electricidad.

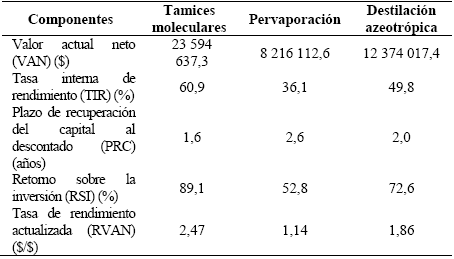

Como las alternativas que se analizan son de ingresos, la alternativa más económica es la que tiene mayor valor actual neto (VAN). En la Tabla 15 se observa que las alternativas estudiadas son económicamente ventajosas, obteniéndose los mayores beneficios en la adsorción por tamices moleculares.

En todos los casos la tasa interna de rendimiento (TIR) presenta valores por encima de la tasa a la cual la empresa puede obtener fondos (tasa de interés 12%) y el retorno sobre la inversión (RSI) es superior al 30%, lo que denota que las inversiones son atractivas. En todas las alternativas la inversión se recupera mediante las utilidades netas obtenidas, en un tiempo inferior a tres años, demostrando la liquidez de las mismas.

Uno de los parámetros económicos más importantes a analizar en Cuba es la tasa de rendimiento actualizada (RVAN). Como son varias las alternativas de modificación, estas pueden entrar en competencia entre sí por el capital disponible. El criterio RVAN establece el orden de prioridad de implementación de las alternativas estudiadas. Teniendo en cuenta este criterio, en la Tabla 15 se puede observar que la mejor alternativa de implementación es la técnica adsorción con tamices moleculares, le sigue la destilación azeotrópica con benceno y por último la pervaporación.

5. Conclusiones

Se simularon con el simulador HYSYS v3.2 las tecnologías de deshidratación de etanol: destilación azeotrópica con benceno, pervaporación y adsorción con tamices moleculares. Se verificó que los errores relativos son menores que 5%, de donde los modelos de simulación representan adecuadamente los sistemas.

Con los casos de estudio se analizó la influencia de las variaciones de temperaturas, presiones y flujos de algunas corrientes sobre las diferentes variables. Esto permite la selección de las mejores condiciones de trabajo en los intervalos estudiados.

Según los resultados obtenidos en la evaluación económica la mejor alternativa de implementación es la adsorción con tamices moleculares al tener la mayor tasa de rendimiento actualizada.