1. Introducción

La ingeniería y la ciencia de materiales tienen entre sus objetivos mejorar el desempeño y rendimiento operativo de los componentes mecánicos que sufren diversos procesos de desgaste en su superficie [1,2]. Para recuperar las piezas de equipos de uso industrial que hayan sufrido un deterioro, por ejemplo, debido a procesos de corrosión, existen múltiples técnicas de recuperación y protección superficial, una de las cuales es la proyección térmica por llama (PTLL). Esta técnica de recuperación consiste en depositar sobre un sustrato, que se encuentra a temperatura ambiente material de la misma composición química o diferente a la del sustrato. El mecanismo de adherencia en esta técnica se basa en el anclaje mecánico.

Una de las ventajas de esta técnica es su gran flexibilidad para producir recubrimientos cerámicos y metálicos [3-4]. El objetivo de esta investigación se centró en estudiar cómo afecta el método de preparación superficial del sustrato de latón C46400, de uso naval, la adherencia, el coeficiente de fricción y de desgaste de los recubrimientos de una aleación de CuxAly, comercialmente conocido como Proxon 21071. Además, en algunos sustratos se depositó un recubrimiento intermedio de AlxNiy, comercialmente conocido como Proxon 21021, con el fin de determinar si mejora la adherencia con relación a los recubrimientos que no tienen este recubrimiento.

Se usó el CuxAly, debido a que se destaca por tener buenas propiedades tribológicas y alta resistencia a la tensión, comparables con los aceros [4]: además, estas aleaciones se utilizan comúnmente en aplicaciones donde se desea incrementar la resistencia a la corrosión, como por ejemplo, bujes y componentes del tren de aterrizaje de aeronaves, componentes de motores para buques de navegación, fijaciones bajo el agua, en la arquitectura naval y en hélices de los barcos. Los bronces al aluminio también se utilizan en joyería debido a sus propiedades decorativas [5,6].

Li [7] investigó el comportamiento al desgaste mediante el ensayo de deslizamiento en seco “Pin-on-Disk” estableciendo una relación límite de 67:33 entre fases blandas y duras. Concluyendo que si esta relación es mayor, el desgaste tiende a hacer de tipo adhesivo presentando una fase β´ dura, mientras que si la relación es menor, el desgaste tiende a ser abrasivo presentando una fase α blanda. Además, Williams [8] y Koivuluoto [9], establecieron que existe una considerable incertidumbre sobre las características microestructurales en la aleación, en particular la distribución de fases cristalográficas dentro de la muestra. Un estudio similar donde se analizó la relación del método de preparación con la adherencia fue hecho por Hincapie [10], en este estudio se hizo un recubrimiento de CrxOy, sobre sustratos de latón naval y se determinó que el método de preparación superficial de la muestra afecta la pérdida de volumen y que la capa base disminuye el coeficiente de desgaste.

2. Producción de los recubrimientos

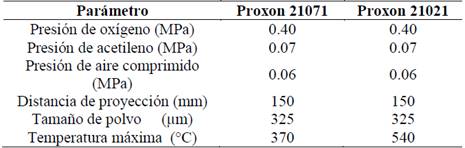

Los sustratos usados fueron de latón naval UNS C46400 con dimensiones de77, 0 X 25,4 X 5,0 mm a los cuales se le realizaron la prueba de desgaste ASTMG65. Para determinar la tasa de desgaste se realizó la prueba de deslizamiento en seco en monedas con un diámetro de 30 mm y un espesor de 4 mm, siguiendo la metodología realizada por Gee [11]. La limpieza se realizó con acetona con el fin de remover contaminantes como polvo y/o grasas. Los métodos usados en la preparación de la superficie fueron: granallado por arena, granallado con alúmina y con disco abrasivo. Para las probetas preparadas con el método de granallado se usó un equipo de granallado marca LAMEF referencia PAL4PI, el cual se utilizó perpendicular a las superficies a distancias entre 10 y 15mm. Para el granallado con arena se utilizó arena comercial, con un tamaño aproximado de partícula de 200μm. El proceso se realizó con una presión de 0,69 MPa y un tiempo de 10s. Para el granallado con alúmina se utilizó alúmina con un tamaño de partícula de 100 μm, a una presión de 0,69 MPa, durante 10s; después se proyectó alúmina con un tamaño de partícula aproximadamente de 500 μm, bajo las mismas condiciones de presión y tiempo. Se usaron dos tamaños de partícula, las partículas de 100 μm se usaron para deformar la superficie y las partículas de 500 μm se utilizaron para aumentar las cavidades donde se anclará el recubrimiento. Por último, en el método de disco abrasivo se utilizó un disco flap de 101,6-12,5 x 22,25 mm y grano 60 μm y una pulidora Black Decker, haciendo tres pasadas por probeta, cada una con una duración de 10s. Los sustratos preparados fueron precalentados entre 70 y 80 °C en un horno eléctrico, con el fin de disminuir el choque térmico entre los depósitos y los sustratos; además esto ayuda a mantener la superficie limpia y libre de humedad. Los recubrimientos de bronce al aluminio Proxon 21071 fueron depositados con un equipo de proyección térmica con llama Castodyn DS 8000. Estos recubrimientos fueron depositados con y sin capa de adherencia conocida comercialmente como Proxon 21021, esta capa es una aleación de Ni -11% Al. Las condiciones de las proyecciones se resumen en la Tabla 1.

3. Caracterización de los recubrimientos

La rugosidad de los sustratos se midió con un rugosímetro Hommel Tesler T-500 calibrado con el estándar DIN 4777 y con un microscopio láser confocal marca Zeiss referencia LSM 700 con resolución máxima de 250 nm, proporcionando imágenes a 100X.

La composición química de los recubrimientos se determinó con la técnica de fluorescencia de rayos x (FRX) con un equipo MagixPro PW-2440 Philips equipado con un tubo de Rodio, trabajando a una potencia de 4 kW, el análisis semicuantitativo se realizó con el software IQ, haciendo 11 barridos. La cristalografía de los recubrimientos se caracterizó por difracción de rayos X (DRX) con un equipo X-pert Pro Panalytical en modo haz rasante a 5°, con la línea monocromática Kα del cobre (1,540998Å) trabajando a 45 kV y 40 mA. La microscopía electrónica de barrido (MEB) se realizó con un equipo FEIQUANTA 200 en alto vacío, operando a una diferencia de potencial de 30 kV y la microscopía electrónica de transmisión (MET) con un equipo marca Fei Tecnai 20 Twin, operando en el modo de difracción, a una diferencia de potencial de 300 kV y una con constante de cámara de 0,730 m. La dureza de los recubrimientos se determinó mediante un equipo LECO de referencia M-400-G2 realizando ensayos Knoop utilizando 4,903N de carga. Para el ensayo de deslizamiento en seco se pulieron los recubrimientos con varias lijas hasta llegar a la lija con tamaño de grano 1000 (mesch). En el ensayo de “Pin-on-Disk” se utilizó un tribómetro CETR-UMT-2-110. El ensayo se realizó con una esfera con radio de 6,35 mm de Al2O3, con una dureza de 8,179 GPa (65 Rc). Los parámetros del ensayo fueron: carga de 3.92 N, velocidad de 689 rev/seg, con una duración de 600s ecuación 1, según la norma ASTM D99.

siendo V el volumen desplazado, b es el ancho de la huella y R el radio de la esfera.

La prueba de abrasión a tres cuerpos se realizó bajo la norma ASTM G65 procedimiento B. El elemento abrasivo fue arena con una granulometría de 7,707µm secada en un cuarto con control de temperatura por un día para disminuir la humedad. Para calcular el volumen removido se usó el estudio hecho por Hutchings [12] y las recomendaciones de la ASM [13], en donde se relacionó la geometría de la huella dejada con el volumen removido.

Para calcular la tasa de desgaste K tanto para la prueba de desgaste de deslizamiento en seco y como de abrasión a tres cuerpos se calcula con la ecuación 2, tomada de Harsha [14].

donde V es el volumen removido, ya sea en la prueba de desgaste en seco o abrasión a tres cuerpos, S es la distancia recorrida y N es la carga. Los ensayos de adhesión/cohesión transversal se hicieron siguiendo el modelo de López [15], Vencl [16] y Yu [17]. Quienes analizaron transversalmente varias muestras de materiales fabricados por proyección térmica mediante el ensayo de rayado transversal. Los mencionados autores identificaron dos tipos de fallas; adhesiva cuando el triángulo proyectado está en el recubrimiento y cohesiva cuando el triángulo proyectado se encuentra en la interfaz del recubrimiento y el sustrato. En la medida se utilizó un equipo CSM Revetest Xpress Scratch Tester el cual tiene un indentador de diamante tipo Rockwell C, con radio de 50µm. Los ensayos se realizaron con dos cargas constantes, 5N y 15N, y con una velocidad constante de desplazamiento de 10 mm/min. El área doble del triángulo proyectado se determina mediante la ecuación 3:

donde A, es el área del triángulo Lx y Ly es la altura del triángulo y la base del triángulo respectivamente.

Por último, el parámetro de red se calculó usando la ecuación para un sistema cubico ecuación 4, y se comparó con la relación de Bragg para MET ecuación 5:

siendo a es el parámetro de red, d la distancia interplanar, h, k y l son los índices de Miller, L es la longitud de la cámara del microscopio de transmisión, R la distancia desde el haz central hasta el punto o anillo difractado, λ es la longitud de onda asociada con los electrones que es de 0,0251Å, y n es la suma de los cuadrados de los índices de Miller. Las medidas del espesor de los recubrimientos se hicieron con un analizador de imágenes.

3.1. Caracterización morfológica

En la Tabla 2, se resumen los valores de los espesores y rugosidades de los recubrimientos fabricados. Los valores de rugosidad del sustrato se deben a la deformación plástica a la que por otra parte, el método de preparación mediante disco abrasivo hace un arranque de viruta generando surcos. En este estudio se establece que la mayor rugosidad se obtuvo en los sustratos preparados con alúmina. Esto es debido a un aumento de surcos por deformación en el sustrato por la alta diferencia de durezas que existe en la aleación de cobre y las partículas de alúmina [12]. Estos resultados concuerdan con lo establecido por Mäkinen [18] y Fukanuma y Ohno [19] quienes han demostrado que el método de preparación puede afectar la rugosidad y por lo tanto la adherencia [11]. Los resultados de la Tabla 2, evidencian que los recubrimientos con capa de adherencia tuvieron mayores rugosidades que los recubrimientos sin capa de adherencia, esto probablemente se debe a que los recubrimientos con capa de adherencia se depositaron sobre el sustrato con una rugosidad modificada por la capa. Por lo tanto, los “splats”, que son partículas alargadas que se depositan una encima de otra, no se pueden formar, lo que determina que el recubrimiento final tenga una mayor rugosidad.

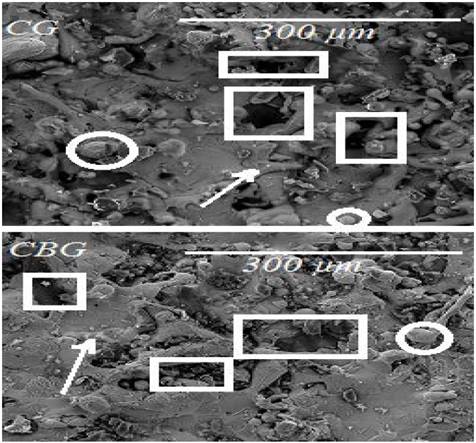

En la Fig. 1, se muestran micrografías de MEB para diferentes muestras. Se observa que las partículas se esparcieron sobre los sustratos en forma de hojuelas.

Además que existen diferentes defectos morfológicos, como poros señalados con rectángulos y partículas sin fundir señaladas con círculos y por último grietas señaladas con flechas. Estas grietas se deben a la contracción de las gotas al momento de solidificarse fueron sometidos durante el método de preparación de granallado.

3.2. Caracterización química y microestructural

En la Tabla 3, se muestra la composición química obtenida por FRX de los recubrimientos CG y CBG y del material en polvo. Los porcentajes en peso de los elementos permiten establecer que el recubrimiento es una aleación de cobre al aluminio, y según Ponweiser [20], el sistema contiene 12 compuestos intermetálicos, 7 de ellos sólo son estables a temperaturas elevadas. Al realizar una comparación de la composición química del Proxon 21071 con la de bronces al aluminio comerciales, no se encontraron composiciones similares, ya que el contenido de aluminio sobrepasa el 5%., y de acuerdo con Arpat y Ürgen [21], Draissia y Debili [22] estas aleaciones se componen de tres fases de Cu, Al y AlCu3 mezcladas. Li [7] establecen una relación límite de 67:33 de las aleaciones de bronce al aluminio. Concluyendo que si esta relación es mayor, el desgaste es adhesivo presentando una fase dura β´ y si esta relación es menor, el desgaste es abrasivo presentando una fase blanda α. Los datos de la Tabla 3 de los recubrimientos presentan una fase β´.

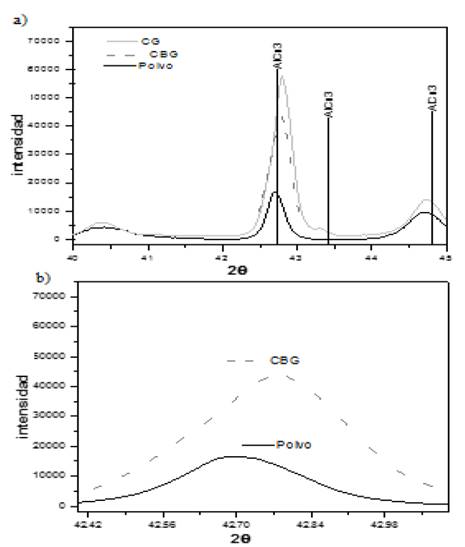

En la Fig. 2a, se muestran patrones de DRX de la muestra en polvo y de los recubrimientos CG y CBG. En ellos se observan los picos más predominantes del AlCu3, de acuerdo con Li [23]. Esta fase cubica tiene un parámetro de red a=3,53 Å [24]. Estos resultados coinciden con los obtenidos por Çorlu y Ürgen [25], Draissia y Debili [22].

Fuente: autores

Figura 2 a) Patrón de difracción de rayos X para muestra en polvo, CG y CBG. b) Corrimiento de pico en la muestra CBG.

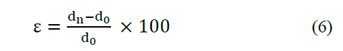

En la Fig. 2b se observa el corrimiento que sufrió el material, en la posición 2θ, 44,687°, luego de su proyección sobre el sustrato. Para determinar la deformación de la estructura se utilizó la siguiente ecuación:

donde d0 es la distancia interplanar para el material en polvo y dn es la distancia interplanar para el material proyectado, si dn>d0 el esfuerzo es por tensión y si dn<d0 el esfuerzo es por compresión. Los valores obtenidos fueron: d0=2,1157Å y dn=2,1119Å y el porcentaje de deformación calculado fue de 0,1804%, resultado que indica que la deformación es producida por esfuerzos por compresión [26].

3.3. Análisis met

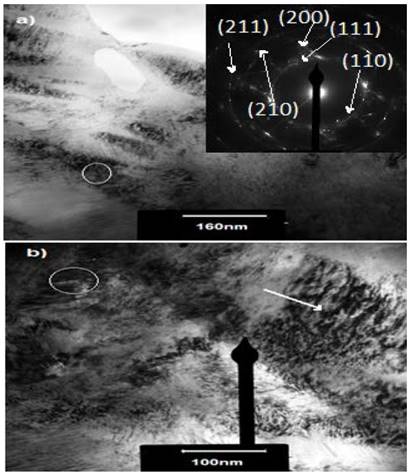

Debido a que existe una considerable incertidumbre sobre las características micro-estructurales de estas aleaciones, en particular de la distribución de fases cristalográficas dentro de la muestra, se procedió a determinar la estructura cristalina presente en los recubrimientos a través de análisis de los patrones de difracción de electrones y de micrografías MET en campo oscuro de una muestra depositada con capa adherente Fig. 3, y una simulación con el software PowerCell 2.4 de la red cristalográfica AlCu3. Para la simulación se tomaron los datos de Li [23], el cual reporta que esta estructura pertenece al grupo espacial 221. En este grupo espacial los átomos se distribuyen de la siguiente manera: los iones de Al+ se ubican en las puntas de la celda y los iones de Cu- se ubican en los centros de las caras.

En la Tabla 4, se muestra los valores experimentales y calculados de los parámetros de red y los planos asociados. La indexación se realizó de acuerdo a lo establecido en la literatura [27]. Los resultados muestran que el parámetro experimental difiere del teórico, según la ecuación 4 en un 1,29 % y según la ecuación 5 en un 3,28%. Estos errores están dentro del margen de permitido.

En la Fig. 3a, se insertó un patrón de difracción de electrones de área seleccionada (SAED), por sus siglas en inglés. En donde se aprecian los planos asociados de los anillos difractados. Los resultados se muestran en la Tabla 4.

Fuente: autores

Figura 3 Micrografías de MET a) Zonas donde hubo esfuerzos residuales. En el recuadro se muestra el patrón de difracción de electrones b) Detalles micro estructural de bandas.

En la Fig. 3b, se aprecia la existencia de bandas de esfuerzo cortante debido al alto grado de deformación del recubrimiento; además, se observan zonas de alta densidad de dislocaciones en la estructura señalados en círculos.

Por último, no se aprecia un crecimiento de grano uniforme. Los granos finos probablemente son resultado de la alta deformación plástica. Resultados que concuerdan con la investigación de Koivuluoto [9].

3.4. Propiedades mecánicas

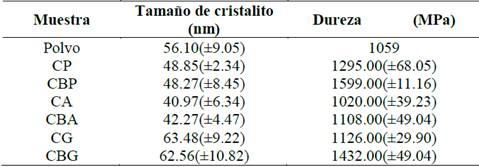

En la Tabla 5, se incluye la relación de la dureza con el tamaño de cristalito calculada con la fórmula de Debye-Scherrer. La diferencia entre los tamaños de cristalito de las probetas preparadas con alúmina, granallado con arena y con disco abrasivo, se debe al método de preparación, ya que los depósitos se hicieron bajo las mismas condiciones experimentales. Con respecto a la dureza se pudo determinar que ningún recubrimiento superó el valor de dureza del sustrato 1608±41 MPa. Sin embargo, el mayor valor de dureza fue más alto que el del material en polvo. Este resultado se puede explicar considerando los esfuerzos residuales a compresión que se generaron en el momento del depósito. Además, los resultados indican que los recubrimientos con capa de adherencia presentaron mayor dureza que los sin esta capa.

Por último, los recubrimientos preparados con granallado con arena presentaron una relación Hall-Petch, es decir a mayor tamaño de cristalito mayor dureza. Los recubrimientos preparados con disco abrasivo tienen prácticamente los mismos tamaños de cristalito, lo que implica que no se puede determinar la relación de Hall-Pech [29].

3.5. Prueba de adherencia

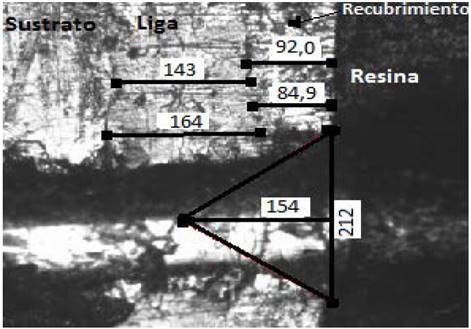

Las pruebas de adherencia se realizaron de acuerdo al método descrito en la sección 2. En la Fig. 4, se puede observar un triángulo obtenido en la probeta CBA con una carga de 15N. Se identifica que el triángulo se encuentra dentro del recubrimiento. El área se calculó con la ecuación 3. En esta figura, también se pueden observar los espesores de las capas del recubrimiento.

Fuente: autores

Figura 4 Pruebas de adherencia, donde se muestra el triángulo proyectado probeta CBA con 15 N medidas en micras.

En la Tabla 6, se consignan los resultados de la prueba de adhesión/cohesión. Los valores obtenidos permiten establecer que el recubrimiento CG tiene valores similares con las dos cargas. Además, la carga de 15 N presentó menor área proyectada. También se presentan valores que indican que todos los recubrimientos fallaron por cohesión debido a que los triángulos se obtuvieron en la superficie de los mismos, de manera que en este ensayo el recubrimiento CG fue el que presentó menor falla por cohesión. En cuanto a los sustratos tratados con pulidora se desprendieron sin hacer esfuerzo mecánico, por esta razón, solo se pudo hacer una toma de datos a los recubrimientos CBP. Estos resultados están de acuerdo con las investigaciones de Wang [10] y de Mellali [12], que determinaron que la adherencia se ve afectada con la rugosidad del sustrato llegando a concluir que con una mayor rugosidad se mejora la adherencia debido a que se produce mayor superficie de anclaje. Para determinar los mecanismos de falla en el ensayo de adherencia por rayado transversal y/o corroborar la falla cohesiva, hay que observar microscópicamente el tamaño de las grietas.

En la Fig. 5, se muestran las imágenes MEB de las huellas dejadas en dos probetas, una con la carga de 15N y la otra con la carga de 5N. Sin embargo, como los recubrimientos tuvieron espesores ≤ 350 micras, surgió una grieta en la interfaz sustrato/recubrimiento con la carga de 15N. En estos casos, tanto la adhesión y la cohesión se caracterizaron aunque sólo la cohesión podría ser cuantificada mediante el cálculo del área del triángulo. Las grietas indican que estos recubrimientos se delaminan en condiciones severas de trabajo; además se observa que hay un flujo plástico que está de acuerdo con la investigación de Erickso [29], que determinaron que los recubrimientos más blandos exhiben deformaciones plásticas, y los más duros tienen desgaste por abrasión con deformación plástica, lo que produce fractura.

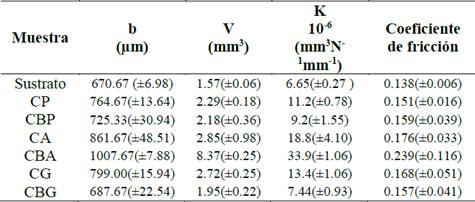

3.6. Pruebas de desgaste por abrasión a tres cuerpos

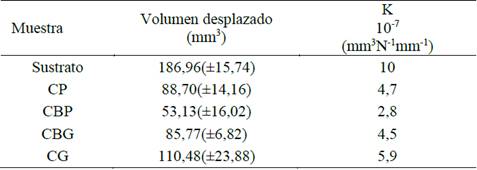

En este ensayo se midió la tasa de desgaste del sustrato para tener valores de comparación con los resultados de los recubrimientos. En la Tabla 7, se muestra el volumen desplazado calculado, y la tasa de desgaste para esta prueba. Este ensayo se hizo con las probetas preparadas con disco abrasivo y por granallado por alúmina, esto es debido a que los métodos de preparación por granallado con arena y disco abrasivo presentaron la misma rugosidad. Los valores de la Tabla 7 indican que, en todos los recubrimientos depositados con y sin capa de adherencia, el índice de desgaste fue menor que el del sustrato.

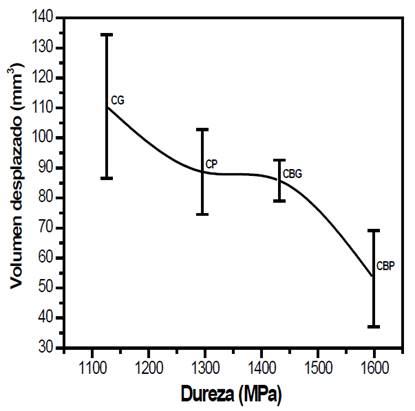

Para relacionar la dureza con el volumen desplazado, se siguió la metodología de Fang [30] y Gore [31], quienes trazaron una gráfica con los datos de dureza en el eje x y los de volumen desplazado en el eje y. Cuando hay una alta contribución de desgaste abrasivo la curva muestra una forma de S variando con la dureza y cuando no presenta esta forma el mecanismo de desgaste presente es adhesivo. En la Fig. 6, se muestra la gráfica donde se relaciona la dureza contra el volumen desplazado. La Fig. 6 no presenta forma de S, por lo tanto, el mecanismo de desgaste fue adhesivo. Además, para corroborar este resultado se tomaron micrografías MEB y se analizaron las zonas donde se presentó desgaste abrasivo y desgaste adhesivo.

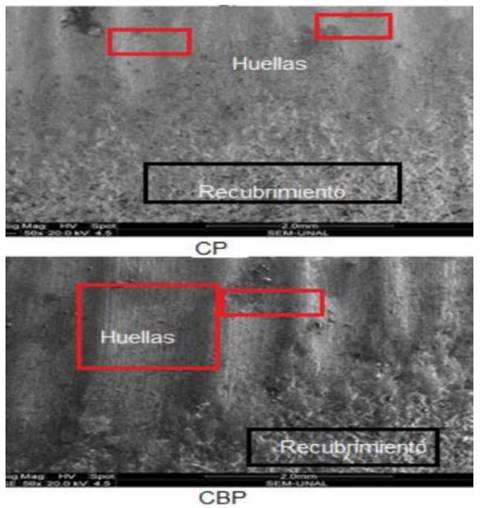

En la Fig. 7, se muestran las micrografías de las huellas de este ensayo. Los recuadros rojos señalan la distancia entre los surcos de las huellas, y los recuadros negros señalan la del recubrimiento. Se aprecia que las distancias entre las huellas no cambian significativamente, y de acuerdo a la Fig. 7 y la Tabla 7, existe un cambio entre el volumen desplazado pero no en la distancia de las huellas del ensayo. De manera que el mecanismo de desgaste, para este ensayo fue por deformación plástica. La deformación plástica se debe a la dureza y a la estructura cristalina de los recubrimientos ya que la dureza de un material indica el porcentaje de deformación plástica que tienen los materiales y la estructura cristalina determina el sistema de deslizamiento [31]. En este estudio los recubrimientos presentaron bajos valores de dureza y una estructura FCC, la cual tiene 12 sistemas de deslizamiento. Además, teniendo en cuenta lo expuesto en la sección de DRX, este recubrimiento presenta una fase β´.

3.7. Pruebas de desgaste por deslizamiento

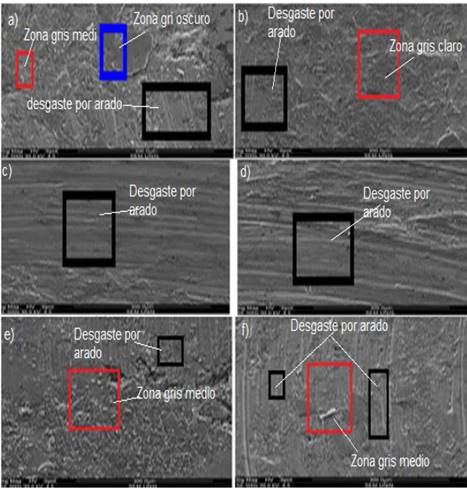

En la Fig. 8, se muestran las micrografías MEB de las huellas del desgaste de los recubrimientos de proyectados con y sin capa liga. Se aprecia que existen regiones de color gris oscuro resaltados en recuadros azules. Y de acuerdo a Edrisy [32] quienes determinaron los mecanismos de desgaste para la prueba de “Pin-on-Disk”, indicaron que encontraron zonas con la misma tonalidad de gris oscuro, donde se presentó un mecanismo por oxidación, para esta prueba. Para saber por qué existe este tipo de mecanismo de desgaste Mohanty [33], describieron que el coeficiente de fricción (COF), exhibe una fuerte dependencia con la velocidad de deslizamiento, para recubrimientos hechos con proyección térmica, cayendo el COF cuando la velocidad aumenta. Y aclaran que posiblemente esto es causado por una combinación de calentamiento local que disminuye la resistencia a la cizalladura superficie del recubrimiento y a la formación de películas de óxido, debido a las temperaturas altas de contacto. De modo que, las zonas que presentaron esta tonalidad de gris oscuro en los recubrimientos posiblemente se deban a un mecanismo de desgaste por oxidación. Paralelamente se aprecia la existencia de regiones con un color gris medio que se señalan con los recuadros rojos. En estas zonas los “splats” se aplanan como resultado de la deformación plástica durante el uso y se extruyen en la dirección de deslizamiento, lo cual también lo reportaron Mohanty [33] y Edrisy [32], quienes también indicaron que la deformación plástica conlleva a un desgaste adhesivo. Las probetas que presentaron este mecanismo de desgaste en mayor son CG, CBA y CBG. El otro mecanismo de desgaste que se presentó en esta prueba fue la abrasión por arado, que se denota con los recuadros negros. Esto se debe a que el recubrimiento desprende partículas las cuales no se remueven y quedan embebidas en el recubrimiento, generando así un desgaste abrasivo a tres cuerpos. Se aprecia que las zonas donde existió este tipo de desgaste se generaron huellas en forma de canales, tales como las de un tractor cuando ara la tierra. Esto está de acurdo con la investigación hecha por Yuanyuan [34]. Las probetas que presentaron este tipo de mecanismo de desgaste son CA, CP, CBP y BG.

Fuente: autores

Figura 8 Micrografías MEB ensayo de “Pin-on-Disc” a 300µm (a)CA (b) CBA (c) CP (d) CBP (e) CG (f) CBG.

El mecanismo de desgaste que se presentó con mayor regularidad fue el arado. Esto se debe a que la dureza de la esfera usada para la prueba es de 65Rc, al ser más duro que el recubrimiento este lo desprende generando virutas del mismo recubrimiento que se comportan como un medio abrasivo, generando abrasión a tres cuerpos.

En la Tabla 8, se indexan los resultados del ensayo de “pin on Disk” como el ancho de huella volumen removido, el coeficiente de desgaste y el de fricción. Se puede observer que el índice desgaste fue mayor en la probeta CBA. Lo que indica que para esta probeta el volumen removido fue mayor los recubrimientos que presentaron valores prácticamente iguales del COF fueron CBG, CP y CBP, y la muestra que presento menor índice de desgaste fue la probeta CBG. Como el valor del índice de desgaste fue menor en las muestras preparadas por granallado metálico, este método de preparación ayuda a reducir el índice de desgaste. Como la rugosidad del recubrimiento se cambió debido a que se pulieron las muestras antes del ensayo con una lija 600 para hacer el ensayo de “Pin on Disk”, no se puede relacionar los datos de la rugosidad del recubrimiento con el COF y el índice de desgaste. No existió una relación entre la dureza y el índice de desgaste. Por último, la diferencia entre los resultados se debe a los mecanismos de desgaste que se presentaron.

4. Conclusiones

En este trabajo se lograron depositar recubrimientos de CuxAly mediante la técnica de proyección térmica sobre sustratos de latón, con preparación superficial a través de tres técnicas: disco abrasivo, granallado por arena y granallado metálico, depositados con y sin capa adherente. Los resultados obtenidos permiten concluir que:

Mediante los ensayos de MET y DRX se pudo establecer que la fase cristalográfica de los recubrimientos es AlCu3.

Los recubrimientos con capa adhesiva presentaron los mayores valores de dureza. En el ensayo de adhesión/cohesión todas las muestras fallaron por cohesión y se determinó un flujo plástico.

El ensayo de abrasión a tres cuerpos mostro que los recubrimientos con y sin capa adhesiva tienen menor índice de desgaste que el del sustrato.

El ensayo de “Pin on Disk”, que mide el índice de desgaste por deslizamiento, determino que es mayor en los recubrimientos que en el sustrato.

El ensayo de “Pin on Disk” determino que los mecanismos de desgaste que se producen en los recubrimientos son: oxidación, plástico y arado.

El parámetro de adhesión/cohesión índico que el recubrimiento denominado CG potencialmente puede ser aplicado en la recuperación de piezas, ya que presenta un bajo índice de desgaste en el ensayo a tres cuerpos.