1. Introducción

La forma tradicional de edificación que ha sido empleada desde la antigüedad para construir estructuras e infraestructura, es la construcción en mampostería de ladrillo de arcilla [1]. Estos materiales de construcción se siguen empleando en este campo por sus buenas propiedades, como son un buen aislamiento térmico y acústico, resistencia mecánica, facilidad de disponibilidad, durabilidad, costo y reducción en los tiempos de construcción [2,3].

La mampostería puede verse como un compuesto de dos constituyentes, ladrillo y mortero [4] y constituye un porcentaje importante del volumen de los residuos de construcción y demolición (RCD). Los ladrillos generalmente se producen a partir de arcilla como material plástico, con adición de arena y comúnmente son cocidos en un horno a una temperatura que oscila entre 850 °C y 950 °C, por lo que se puede esperar en ellos alguna actividad puzolánica. La producción anual de ladrillos en el mundo se encuentra en 1391 billones de unidades con un aumento continuo de la demanda debido al continuo incremento del proceso de construcción [5]. Además de la fabricación de ladrillos de arcilla, se generan desechos de ladrillos cocidos los cuales son producidos en el proceso de fabricación de los mismos. Por ejemplo, en Egipto la cantidad de desechos de ladrillos de la producción total es de aproximadamente 3-7%, lo que sugiere que millones de toneladas de residuos de ladrillos son generados y dispuestos en enormes rellenos sanitarios en las fábricas de ladrillos [6]; en China se generan aproximadamente 400 millones de toneladas de residuos de ladrillo cada año, y en Portugal se estima que el 37% de los productos tratados térmicamente de la industria cerámica son residuos [7]. En otros países como Brasil, India y Rusia grandes cantidades de residuos de ladrillos también se producen [8,9].

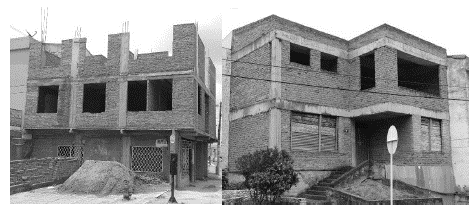

Por otra parte, la urbanización en los últimos años, ha generado grandes cantidades de residuos de construcción y demolición (RCD) [10], los cuales están constituidos por residuos de mampostería en gran parte. En algunos países de Europa como España, más del 50% de los RCD está formado por residuo de mampostería (ladrillo de arcilla cocido y mortero-RM) [11]. En Colombia, la mayoría de las casas unifamiliares son construidas empleando muros de mampostería de ladrillos de arcilla (Fig. 1), que al momento de una remodelación generan grandes cantidades de RM. Por ejemplo en Cali, Colombia, de los 2480 m3 de RCD que se generan por día, el 23,4% lo aportan las remodelaciones de particulares en viviendas [12].

Fuente: propia.

Figura 1 Ejemplo de viviendas unifamiliar construidas con muros de mampostería de ladrillo de arcilla

El uso de los RM molidos o de ladrillo de arcilla cocido como reemplazo del cemento en la producción de concreto traería beneficios ambientales derivados de la reducción de cemento Portland empleado para la fabricación de este material compuesto [13]. Por otra parte, el empleo de este tipo de RCD aportaría a la solución de los problemas de polución generados en la producción de ladrillos, además de una alternativa para la reducción de muchos problemas ambientales debidos a su disposición final.

Otra de las ventajas de emplear los RM como adición en el cemento Portland es debido a que los ladrillos de arcilla al calcinarse entre 600-1000 °C exhiben alguna actividad puzolánica, en parte equivalente a la de la ceniza volante [14,15]. En las arcillas al calcinarse entre 500-900 °C se produce deshidroxilación de los minerales de la arcilla formando el metacaolín y materiales amorfos con reactividad puzolánica [13,16].

Generalmente las arcillas contienen cantidades significativas de caolinita que se transforman en metacaolín durante la cocción [17]. Entre las variables para conseguir una buena actividad puzolánica de las arcillas se encuentra la temperatura, y en el caso del caolín, la temperatura óptima de quema es de 700 °C. Si la quema es por debajo de esta temperatura se forma un producto menos reactivo debido a la caolinita remanente, cuya cantidad depende del tiempo de cocción. Por el contrario, si la temperatura de combustión es mayor que 850 °C, la reactividad del metacaolín disminuye [18]. Otro parámetro que influencia en la puzolanicidad es el tamaño de partícula que también presenta efecto en las propiedades en estado fresco y endurecido de la mezcla.

Normalmente, los RM o los ladrillos de arcilla triturados se emplean como agregado en el concreto. Los efectos de estos residuos como agregado en las propiedades en estado fresco y endurecido se han estudiado ampliamente [19-21]. El empleo de este material como adición a mezclas de concreto autocompactante (CAC) es todavía limitado. Actualmente se reportan investigaciones del uso de polvo de ladrillo de arcilla en concretos convencionales y del residuo de mampostería como reemplazo de cemento Portland en menor grado [22,23]. La incorporación del RM proveniente de RCD en los CACs ayudaría a resolver problemas ambientales, mediante la reducción del uso de cemento Portland, la disminución de la explotación de recursos naturales y una menor necesidad de vertederos para su disposición final. Por otra parte, el uso del CAC ha ido ganando terreno en Colombia en los últimos años debido a sus ventajas en comparación con el concreto convencional. Las ventajas que presenta el CAC son: Menor tiempo de construcción, eliminación del vibrado, mayor libertad de diseño arquitectónico, entre otros. Las características del CAC se atribuyen a su poca resistencia al flujo, por lo que puede colocarse y compactarse bajo su propio peso sin ningún esfuerzo de vibración.

Motivado por las propiedades puzolánicas que puede presentar el residuo de mampostería como material cementicio suplementario y las ventajas que ofrece el CAC, el objetivo de este estudio fue investigar el efecto del RM en las propiedades en estado fresco del CAC mediante el reemplazo en diferentes porcentajes de volumen del cemento Portland. Además de determinar el porcentaje óptimo de reemplazo de RM para obtener una resistencia a la compresión de 38 MPa a 28 días de curado (edad de referencia) y estudiar el efecto de su incorporación en las mezclas investigadas.

2. Metodología experimental

2.1. Materiales

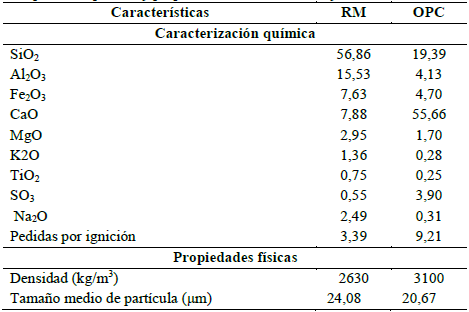

2.1.1. Cemento

El cemento Portland (OPC) de uso general empleado en este estudio se adquirió de una planta local de Colombia. La composición química se determinó mediante fluorescencia de rayos X empleando un Espectrómetro Phillips MagiX-Pro PW-2440, y el tamaño de partícula se determinó empleando un granulómetro laser Mastersizer-2000 de Malvern Instruments. Los resultados se muestran en la Tabla 1.

2.1.2. Residuo de mampostería

El residuo de mampostería empleado como material cementicio suplementario procedió de la demolición de varias viviendas unifamiliares. Para su empleo el RM se separó de los otros residuos de demolición como plástico, papel y baldosas (Fig. 2). Posterior a ello, la reducción de tamaño del residuo se desarrolló en dos etapas; en primera instancia los trozos de RM se introdujeron en una trituradora de mandíbula y posterior a ello, se molieron en un molino de bolas. Cuando el RM se adecuó para su empleo, se procedió a determinar la composición química y tamaño de partícula, los cuales se presentan en la Tabla 1

La actividad puzolánica del RM se evaluó por dos métodos químicos como son la prueba Frattini y el consumo de la portlandita por medio de termogravimetria [24]; y por método físico mediante el índice de actividad de resistencia (Strength activity index (SAI)) de acuerdo a la ASTM C311 [25]. El SAI se calculó según la ec. 1.

Donde, A es la resistencia media a la compresión de cubos de mortero que incorporaron RM y B es la resistencia media a la compresión de cubos de mortero de control (100% cemento Portland como cementante). Para las cenizas volantes y material puzolánico natural, se recomienda un índice de actividad de resistencia mayor a 75% como requisito mínimo para poder ser definido como material cementoso suplementario según ASTM C618 [26].

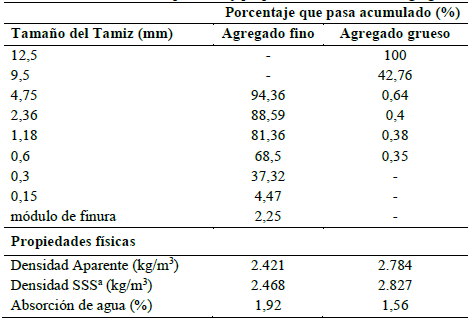

2.1.3. Agregados

Arena de rio y grava triturada con una gradación continua se utilizaron como agregados. La distribución de partículas y propiedades físicas se registran en la Tabla 2.

2.2. Diseño de mezcla

En el presente estudio, se realizaron un total de cinco (5) mezclas diferentes de CAC, incluyendo una mezcla de referencia y cuatro mezclas con distintos porcentajes de reemplazo (12,5%, 25%, 37,5% y 50%) en volumen de cemento Portland por RM. Las mezclas de CAC tenían un volumen de aglutinante fijo de 16,12% por metro cubico, equivalente para el CAC de referencia (CAC Patrón) a 500 kg/m3. El contenido de agua se mantuvo constante en 202,5 kg/m3 para todas las mezclas, al igual que la cantidad total de agregados, la cual fue de 1581,3 kg/m3.

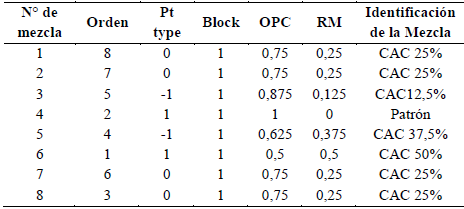

2.3. Diseño de experimentos

Se utilizó un diseño de experimento de mezclas, específicamente de vértices extremos, el cual tiene la característica de abarcar un menor espacio dentro de la superficie de experimentación, debido a las restricciones de las componentes. Con el fin de determinar el porcentaje óptimo de reemplazo de RM por OPC para obtener el CAC con una resistencia a la compresión de 38 MPa, con el mayor porcentaje de reemplazo de este residuo. La Tabla 3 presenta las mezclas que genera el diseño de vértices extremos para la optimización de la resistencia a la compresión; para ello se requirieron ocho (8) ensayos o mezclas, de las cuales cuatro (4) corresponden al punto central, dos (2) al punto factorial y dos (2) a los puntos axiales.

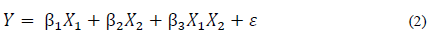

La variable de respuesta (resistencia a la compresión (MPa)), se estimó a los 28 días de curado. El modelo matemático empleado para procesar los datos se determinó por la Ecuación 2.

Donde Y es la variable de respuesta “resistencia a la compresión”; β (s) son los coeficientes del modelo determinados por el método de mínimos cuadrados; X1 representa OPC y X2 representa a RM; X1X2 es el efecto de la interacción, y ε es el error experimental.

2.4. Preparación de las muestras

Para las mezclas que presentaban RM en su composición, en primer lugar, el cemento Portland y el RM fueron homogenizados manualmente antes de su mezclado. El agregado grueso y el agregado fino se cargaron en la mezcladora y se dosificaron con un mínimo de agua durante 60 segundos, posteriormente se detuvo la mezcladora durante 60 ± 15 segundos para aumentar la humedad de los agregados, después se prendió de nuevo el equipo de mezcla y se añadió el aglutinante (OPC para la mezcla de control y OPC + RM para las mezclas con residuo de mampostería) seguido por 2/3 del agua de restante y se mezcló durante 120 segundos; finalmente se añadió el otro tercio del agua con la dosis de SP disuelto y se mezcló durante otros 120 segundos para obtener el concreto fresco, este proceso es similar al empleado por Ashteyat et al [27]. Antes de vaciar el CAC en los moldes se utilizaron diferentes pruebas en estado fresco para evaluar su trabajabilidad. Luego el CAC fresco se colocó en moldes de acero sin ninguna vibración o compactación. Después del vaciado de la mezcla en los moldes, todos los especímenes fueron cubiertos con una hoja plástica a temperatura ambiente (23 ± 2 ºC). Después de 24 horas, las mezclas fueron retiradas de los moldes y se curaron bajo agua hasta el día del ensayo.

2.5. Métodos de prueba

2.5.1. Pruebas en estado fresco

Diferentes pruebas se realizaron de acuerdo con la EFNARC [28] para evaluar el efecto del RM en las propiedades en estado fresco del CAC. El flujo de asentamiento (slump flow test) se realizó con el cono de Abrams, con la finalidad de evaluar la capacidad del CAC de deformarse bajo la acción de su propio peso sin ninguna restricción, al mismo tiempo, este ensayo permitió comprobar visualmente la posibilidad de segregación del concreto. El margen habitual del flujo de asentamiento debe de estar entre 550 mm a 850 mm [29]. La capacidad de llenado se realizó mediante el ensayo en el embudo en V (V-funnel test), donde se determina el tiempo en que la mezcla se demora en salir del embudo por la acción de su propio peso, el cual debe ser inferior a 25 segundos de acuerdo con el grupo de proyectos europeos [29]. La capacidad de paso y llenado se midió mediante la prueba de la caja en L (L-box test), la cual consiste en llenar la parte vertical de una caja en forma de L para posteriormente abrir una compuerta en la sección vertical para dejar fluir el concreto hacia la sección horizontal pasando a través de 3 varillas. La altura del CAC al final de la sección horizontal (H2) se comparó con la altura del CAC que permanece en la sección vertical (H1) para obtener la relación de bloqueo H2/H1. El valor mínimo de esta relación es de 0,8 de acuerdo a la EFNARC [28].

2.5.2. Pruebas en estado endurecido

La resistencia a la compresión se determinó de acuerdo con ASTM C39 [30]. Para ello se utilizaron tres especímenes cilíndricos (76,2 mm X 152,4 mm) para cada una de las edades de curado (7, 28 y 60 días) empleando una prensa hidráulica ELE de 1000 KN de capacidad. La prueba de absorción de agua junto con el cálculo de la densidad se realizó de acuerdo con los requisitos de ASTM C642 [31] a los 28 días de curado de los especímenes.

3. Resultados y discusiones

3.1. Actividad puzolánica del residuo de Mampostería (Pozzolanic activity of RM)

3.1.1. Índice de actividad de puzolánico - SAI (Strength activity index test)

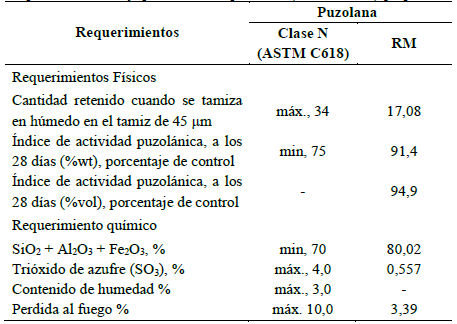

Basados en los criterios de la ASTM C618 [26] se determinó el índice de actividad de resistencia, el cual se llevó a cabo a los 28 días de curado. De acuerdo con la Tabla 4, el RM cumple con el requerimiento de ASTM C618 [26]. El índice de actividad de resistencia varía cuando se reemplaza el 20% del OPC en peso o volumen. Cuando el reemplazo se realiza en volumen se obtuvo un mayor SAI en comparación a cuando el reemplazo se realiza en peso, sin embargo, ambas mezclas cumplieron satisfactoriamente con la ASTM C618 [26], ya que el SAI obtenido fue mayor al establecido en esta (˃75%) (Tabla 4). Además, se puede apreciar que el RM también cumplió con el requerimiento químico de la suma de los componentes SiO2 + Fe2O3 + Al2O3 ya que este presenta más de un 80% de estos compuestos (Tabla 4).

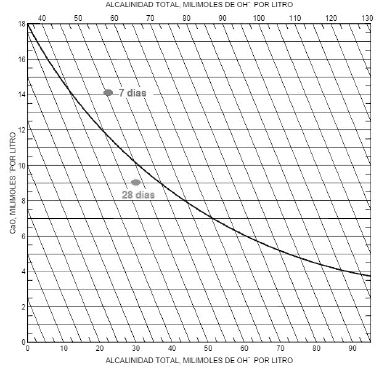

3.1.2. Prueba de Frattini

La prueba de Frattini se empleó para validar los resultados del SAI. Los resultados de esta prueba se presentan en la Fig. 3, donde se puede observar que las concentraciones de [OH]- y [Ca]+ de las mezclas que contenían 80% de Cemento Portland y 20% de RM a 40°C a los 7 días de curado se encuentran por encima de la curva de solubilidad de cal, lo que indica cero de actividad puzolánica o al menor que es insuficiente según el estándar. Esto se atribuye a la posible presencia de un mayor número de partículas gruesas, lo que genera una menor área superficial del material puzolánico y de esta forma una disminución en la velocidad de reacción, además por la presencia de compuestos cristalinos en el RM [32]. Por otra parte, a los 28 días se presenta una eliminación positiva de Ca+2 de la solución lo cual se atribuye a la actividad puzolánica del RM [33], ubicándose en la región puzolánica por debajo de la curva de saturación.

Fuente: propia.

Figura 3 Resultados de la prueba de Frattini a 7 y 28 días para el residuo de mampostería.

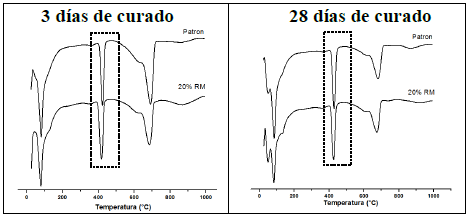

3.1.3. Análisis térmico

La actividad puzolánica (capacidad de unión de la cal) del residuo de mampostería también se determinó mediante termogravimetría. Este método se basa en la descomposición térmica del hidróxido de calcio cristalino en óxido de calcio y agua en un rango de temperatura de 400-520 °C. La actividad puzolánica se estimó en pastas de OPC con 20% de RM en comparación con la pasta de 100% OPC después de 3 y 28 días de curado (Fig. 4).

Fuente: propia.

Figura 4 Curvas de DTG de la pasta de 100% OPC (Patrón) y pasta con 20% RM y 80% OPC a 3 y 28 días de curado.

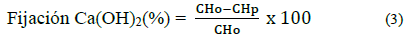

La disminución de la portlandita puede observarse en los resultados cualitativos del pico correspondiente a la deshidroxilacion del Ca(OH)2. La cal fijada (Ca(OH)2 (%)) puede ser calculada empleando la ecuación 3 [24,34,35].

Donde, CHo es la cantidad inicial de Ca(OH)2 presente en la pasta OPC para una edad de curado determinada y CHp es la cantidad de Ca(OH)2 de la pasta con puzolana a la misma edad, la cual se calcula a partir de la curva de TG de la pasta.

La cantidad de hidróxido de calcio CHp remanente en la pasta puede ser calculado con la Ecuación 4. Se conoce que la pérdida de masa en la curva termogravimétrica es asociada con la deshidroxilacion del hidróxido de calcio [35].

Donde, H es la pérdida de masa asociada con la deshidroxilacion del Ca(OH)2, Mw es la masa molecular del agua y Mc es la masa molecular del Ca(OH)2,

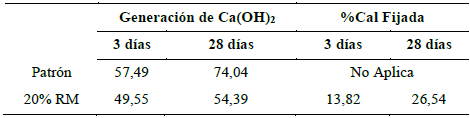

En la Tabla 5 se registran los resultados obtenidos de la Ecuación 3; en esta se aprecia que sí se presenta una fijación de la cal en las pastas con RM, que aumenta desde 13.82% a los 3 días de curado a 26,54% a los 28 días de curado.

3.2. Propiedades en estado fresco

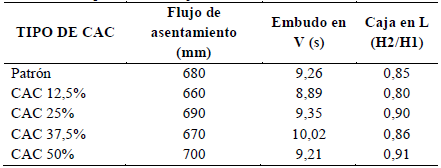

La mezcla de concreto se puede catalogar como concreto autocompactante si los requisitos de capacidad de paso, relleno y resistencia a la segregación se cumplen de acuerdo a lo establecido por la EFNARC [28]. Estas propiedades en estado fresco se evaluaron mediante el flujo de asentamiento, embudo en V y caja en L, y se muestran en la Tabla 6.

En la prueba de flujo de asentamiento, los diámetros de todas las mezclas se encontraron en un intervalo de 660 mm - 700 mm. La incorporación del RM disminuyó la fluidez de los CAC en un pequeño porcentaje (< 3%) para la mezcla con 12,5% de RM (CAC 12,5% RM), sin embargo la mezcla con 50% RM (CAC 50% RM) presentó el mayor flujo de asentamiento, que puede ser atribuido a que esta mezcla es la de mayor volumen de reemplazo y a que las partículas del RM presentan un mayor tamaño medio de partícula en comparación con el cemento, lo que representa un menor contenido de agua para mojar la superficie de las partículas. Mediante este ensayo también se observa que las mezclas no presentaron segregación. Como se mencionó anteriormente, el flujo de asentamiento debe de estar entre 550 mm - 850 mm de acuerdo a la European Project Group [29] y todas las mezclas se encuentraron en este rango.

El tiempo en el embudo en V también se calculó para tener un estimativo de la capacidad de llenado de los CACs. Se puede observar en la Tabla 6 que el tiempo más bajo lo presentó la mezcla CAC 12,5% con 8,89 segundos, mientras el de mayor tiempo lo presentó el CAC 37,5%. Los tiempos de las mezclas de CAC se encuentran entre los límites establecidos por la EFNARC (6-12 s) y EPG (2-25 s). Un tiempo más elevado en el embudo V indica una alta viscosidad [36].

La prueba de caja en L evalúa la capacidad de paso del concreto, todas las mezclas de CAC exhibieron una relación de bloqueo entre 0,80 y 0,91, donde la menor relación la presentó el CAC 12,5% equivalente a 0,80 la cual se ubica en el límite inferior de esta prueba de acuerdo a la EFNARC. No obstante, concretos con coeficientes de bloqueo inferiores al límite establecido, han dado resultados aceptables en aplicaciones estructurales [37].

En general, se observa que todas las mezclas presentaron propiedades aceptables en estado fresco cumpliendo las especificaciones para ser considerado como CAC.

3.3. Propiedades en estado endurecido

La resistencia a la compresión se evaluó a los 7, 28 y 60 días de curado, mientras que la densidad, absorción y porosidad se realizó a los 28 días de curado. Cada valor reportado es la media de los resultados de tres especímenes.

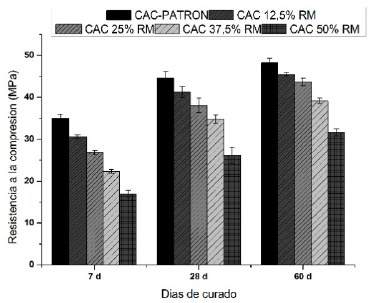

3.3.1. Resistencia a la compresión

Los resultados de resistencia a la compresión de las mezclas se muestran en la Fig. 5. La incorporación del 12,5% a 50% en volumen del RM en las mezclas de CAC generó una pérdida del 12,7% a 51,5% a los 7 días de curado, la cual se hace mayor a medida que aumenta el porcentaje de reemplazo. Pero esta diferencia disminuye a los 28 días ubicándose la perdida de resistencia en 7,39% a 41% en comparación con el CAC Patrón (sin presencia de RM). Esto es debido probablemente a la lenta reactividad que presenta el RM, ya que a los 60 días de curado, la discrepancia del CAC Patrón y los CAC con RM es menor encontrándose entre 5,6% a 34,2% para el menor y mayor porcentaje de sustitución respectivamente.

Se puede observar que la ganancia de resistencia desde los 7 días de curado a 60 días de curado es mayor para las mezclas de CAC con RM, en comparación con la mezcla Patrón, corroborando que sí hay una reactividad puzolánica la cual genera una mayor ganancia de resistencia a edades prolongadas de curado [32].

3.3.2. análisis del diseño de experimentos

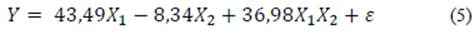

El análisis de resultados empleando la metodología de superficie de respuesta en un diseño de mezclas de CACs con dos componentes (OPC y RM), para determinar el modelo de predicción de la resistencia a la compresión MPa (Y) a 28 días de curado. Se escogió esta propiedad como variable de respuesta debido a que es el parámetro más importante en el diseño de concreto.

Para modelar el efecto OPC y RM en las mezclas, se propuso un modelo cuadrático que satisfaciera los supuestos de error del modelo (normalidad, homogeneidad e independencia) a niveles de significancia mayores de 0,10 (p-valor). Utilizando el método de mínimos cuadrados, la Ecuación 5, muestra las estimaciones de los coeficientes de regresión que fueron significativos en el modelo propuesto.

En la Tabla 7, se presenta el análisis de varianza de la resistencia a la compresión, en la cual se obtuvó que a un nivel de significancia del 0,17 el modelo planteado es adecuado, siendo igualmente significativa la regresión que incluye el efecto lineal y la interacción a un nivel de significancia de 0,000. Con este modelo, se obtuvo un coeficiente de determinación de 95,54% (R2), siendo esta una buena medida de la variación del ajuste de los datos al modelo planteado para la resistencia a la compresión (Y) asociado con las componentes OPC y RM.

Tabla 7 Análisis de varianza de la resistencia a la compresión (MPa).

g.l: grados de libertad; SC: suma de cuadrados, MC: cuadrado medio, F: estadístico de prueba

Fuente: propia-

El modelo es utilizado para realizar la optimización de la resistencia a la compresión por medio de la función de predictibilidad. Para tal fin, se establecieron las siguientes condiciones: valor mínimo 28 MPa, valor objetivo: 38 MPa.

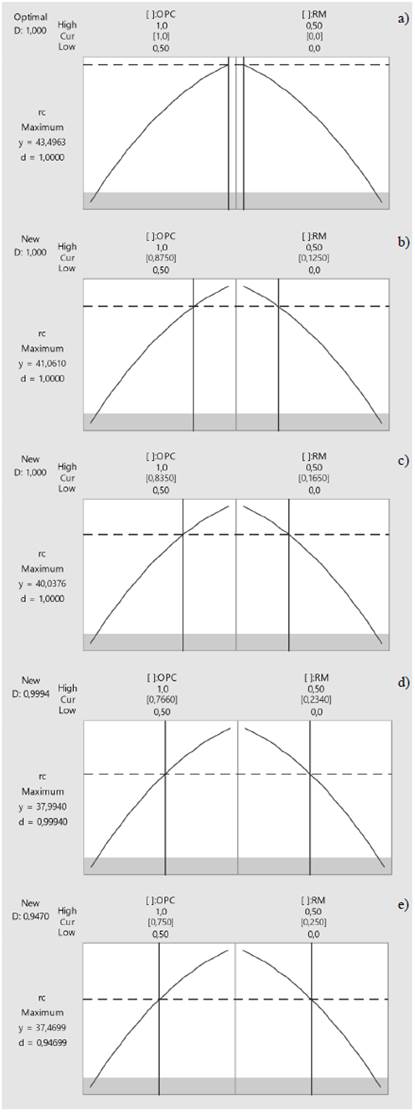

En las Fig. 6, a,b,c,d y e se muestran las diferentes predicciones de la resistencia a la compresión, para distintos valores de OPC y RM. En el cual es posible predecir los siguientes resultados:

La Fig. 6a, con una predictibilidad de 100%, el tratamiento patrón o testigo con OPC de 100% se predice una resistencia de 43.49 MPa.

La Fig. 6b, c, con una predictibilidad del 100%, y porcentajes de OPC entre 83,5% y 87,5%, por tanto con RM entre 12.5% y 16,5%, se pueden obtener resistencias mayores de 40 MPa.

La Fig. 6d, muestra que en porcentajes por debajo del 76,6% de OPC la máxima predictibilidad disminuye, al igual que la resistencia a la compresión, situándose en del 37,99 MPa.

La Fig. 6e, con un 25% de RM en la mezcla de CAC se obtiene una resistencia de 37,47 MPa y una predictibilidad aceptable (94,7%).

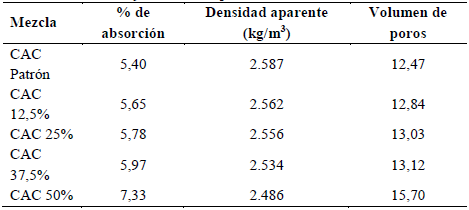

3.3.2. Densidad, absorción y porosidad

La durabilidad de un concreto está relacionada con el movimiento del agua a través de este. La absorción de agua es un criterio para encontrar una medida de la resistencia del concreto en ambientes agresivos [38]. Los resultados de la absorción se muestran en la Tabla 7. En esta se observa que a mayor volumen de RM en la mezcla, el porcentaje de absorción de agua aumentaba a los 28 días de curado. Respecto a la densidad aparente, a mayor porcentaje de RM la densidad fue menor, esto se puede atribuir a que el RM presentaba una menor densidad en comparación con la del OPC. Por otra mano, el aumento del volumen de poros debido al mayor contenido de RM, puede ser debido al efecto dilución, debido a que se presenta una reducción en el contenido de cemento, generando un aumento de la relación a/c [39].

4. Conclusiones

El presente estudio se centró en la caracterización del residuo de mampostería como material cementicio suplementario para la elaboración de concretos autocompactantes. A continuación se presentan las principales conclusiones:

El residuo de mampostería que contiene mortero de cemento Portland y ladrillo de arcilla cocido proveniente de residuos de demolición presenta actividad puzolánica ya que cumple con el índice de actividad de resistencia especificado por la ASTM C618 y descrito en la ASTM C311, además el ensayo de Frattini demostró que el RM presentaba fijación del calcio ubicándolo por debajo de la curva de saturación a los 28 días.

El uso del residuo de mampostería, en diferentes proporciones de reemplazo, en las mezclas de CAC no presenta un gran efecto en el flujo de asentamiento debido a que la mayor disminución de flujo es de aproximadamente de un 5%.

La reducción de la resistencia a la compresión de los CAC a los 7 días de curado es notable debido a la incorporación del RM, la cual se hace más relevante a grandes porcentajes de reemplazo (50% de RM). Contrario a lo que sucede a mayores edades de curado (60 días), donde la diferencia de la resistencia a la compresión del CAC Patrón es mínima comparada con las mezclas CAC 12,5% y CAC 25%, esto debido a la velocidad de reacción de la puzolana a edades mayores.

A partir del diseño de mezclas utilizado, es posible predecir los valores óptimos de OPC y RM a los 28 días de curado, que maximizan la resistencia a la compresión. Se obtuvo un modelo cuadrático con un ajuste de 95,54 (R2), que permitió establecer que se puede emplear en porcentajes menores al 25% de RM para obtener un CAC con una resistencia a la compresión superior a 37 MPa.