1. Introducción

Los molinos de bolas son ampliamente utilizados para reducir el tamaño de partículas (TP) sólidas en procesos industriales. Esta operación que es esencial en la obtención de materias primas y clinker en la industria del cemento, es ampliamente reconocida por su alto consumo de energía y baja eficiencia [1,2]. A nivel mundial, la producción de cemento consume alrededor de 18.7 TWh de energía, equivalente al 0.02% del suministro eléctrico global [3]. En la fase de procesamiento de minerales, de las plantas cementeras se consume entre 95-110 kWh/tonelada, siendo el 70% utilizado en los procesos de trituración y molienda [1]. No obstante, el proceso crítico es la molienda, donde es reducido el TP de la caliza, el yeso y el clinker, la cual consume hasta el 40% de la energía eléctrica requerida [1,4]. Los altos consumos de energía se atribuyen a las bajas tasas de fractura en el molino, donde la energía se disipa en forma de calor, ruido y fricción no deseada [1,5]. Adicionalmente, los molinos de bolas son esenciales para cumplir con los estándares de calidad tamaño de materias primas y clincker, factor que determina los perfiles de temperatura, concentración, velocidades de reacción en la etapa de clinkerización, deshidratación del yeso y el uso de agua durante el proceso [6,7].

El modelo de Bond propuesto en 1952 es una herramienta clave para estimar los requerimientos energéticos en la molienda [8]. Este modelo proporciona una estimación de la energía necesaria para reducir el tamaño de un material en un molino de dimensiones y condiciones específicas, donde se requiere estándares como el índice de trabajo de Bond (BWI) y una razón de recirculación de 250%. Estos valores se obtienen de un molino con dimensiones y condiciones definidas, sirviendo como base para predecir el tamaño que debe tener un molino industrial con una capacidad específica, proporcionando una adecuada estimación del consumo de energía en la planta cuando opera bajo este modelo de diseño [9-11].

Determinar los requisitos de energía es fundamental en la operación de molienda. El modelo de Bond es una estimación teórica del consumo de energía específica necesaria para reducir el tamaño de un material. En un contexto industrial es esencial comprender el estado operativo de la planta, por tanto, es crucial determinar el consumo de energía utilizando variables conservadoras, como la corriente y el voltaje, y variables operativas, como la capacidad. Sin embargo, hay situaciones en las que el voltaje y la corriente no exhiben un comportamiento sinusoidal, que es el patrón típico para este tipo de variables [12]. Determinadas razones pueden alterar las distribuciones de la señal, dando como resultado patrones indefinidos [12,13]. La teoría de potencia conservativa aborda el tema considerando la variación y la asimetría en variables como la corriente y el voltaje, permitiendo comprender estas distorsiones [12,14].

En los casos en que no existen distribuciones sinusoidales, es posible determinar el valor de la potencia activa del sistema utilizando el modelo estadístico de media móvil, que es particularmente útil en entornos industriales [14]. Este modelo se emplea en el análisis de series de tiempo para suavizar las fluctuaciones aleatorias o el ruido en los datos históricos de corriente y voltaje. El modelo de media móvil calcula el promedio de un conjunto de puntos de datos móviles y filtra un porcentaje del ruido que podría alterar las tendencias de las variables medidas [15,16]. Para escenarios donde las variables conservadoras exhiben un comportamiento estacionario, esto es que los datos carecen de tendencias claras, patrones cíclicos o cambios sistemáticos a lo largo del tiempo, el modelo de media móvil es valioso para identificar tendencias temporales en el consumo de energía y alertar sobre variaciones asociadas con el rendimiento de la planta [14,16]. Por lo tanto, el consumo de energía en la molienda de minerales es una variable crítica.

Como las plantas de producción a menudo no se ajustan completamente a las características del modelo de Bond, resulta crucial identificar los factores que crean diferencias entre los rangos operativos reales de la planta y las predicciones del modelo. Evaluando la eficiencia del proceso en función de las condiciones de trabajo de los molinos, y en el caso de circuitos cerrados, considerando la eficiencia de clasificación, es posible comprender la operación de la planta. Esto permite ajustar los parámetros de molienda, optimizando el proceso para lograr eficiencia energética y rendimiento general. Este estudio presenta una caracterización detallada del estado del circuito cerrado de molienda de materias primas de una planta de Cemento Colombiana. El modelo de Bond determina las condiciones de operación óptimas de la planta, mientras que el consumo de energía real se evaluó mediante el modelo de media móvil. Se determinaron las causas de la diferencia entre los resultados obtenido entre ambos modelos, a través del análisis de clasificación, considerando curvas de partición y el efecto Fish-Hook. Este último permitió identificar las razones de la ineficiente clasificación de partículas finas [17,18].

2. Materiales y métodos

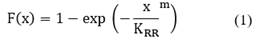

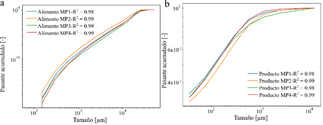

La evaluación del circuito de molienda de caliza (ρ = 2.7 kg/m3), como materia prima del cemento, involucra cuatro molinos de bolas conectados a su respectivo hidrociclón. La Fig. 1 muestra las granulometrías en la alimentación y producto de los molinos de bolas, las cuales se ajustaron al modelo de Rosin-Rammler (ver eq. (1)) con valores de R2 superiores a 0.98. Se determinó el BWI (Wtest) a escala de laboratorio en el IM-CIMEX de la Universidad Nacional de Colombia. Mediante los diámetros característicos (F80 y P80) se obtuvo el índice de trabajo de Bond corregido bajo las condiciones de la planta (ver Tabla 1).

Fuente: Elaboración propia

Figura 1 Distribución de tamaño de partícula del alimento y producto para los molinos.

Tabla 1 Características de la caliza.

| Descripción | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| F80 (µm) | 18078.17 | 15352.34 | 19502.37 | 18615.05 |

| P80 (µm) | 460.46 | 600.15 | 601.29 | 441.18 |

| WTest(kWh/ton) | 11.22 | |||

| Wi(kWh/ton) | 14.15 | 14.99 | 15.40 | 14.32 |

Fuente: Elaboración propia

Donde:

F(x): es la fracción pasante acumulada del material que pasa el tamaño x. m y KRR: Parámetros de distribución y tamaño respectivamente

Circuito de molienda

La Tabla 2 presenta las características de los molinos de bolas evaluados. Se tiene el porcentaje de velocidad crítica (Φ), el diámetro (D), longitud (L) y volumen (Vol) de cada molino. Se cuenta con un tamaño máximo de cuerpos moledores de 90 mm de diámetro y condiciones de molienda en húmedo. La molienda se lleva a cabo en un circuito cerrado y la evaluación del consumo de energía en la operación de molienda se determinó de forma teórica, empleando el modelo de Bond [10]. Se empleó el modelo de media móvil para determinar valores de potencia real así como detectar anomalías y patrones inusuales utilizando información recopilada en planta.

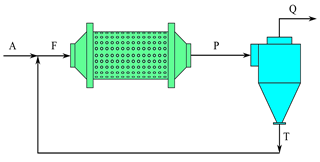

El circuito se compone de una corriente de alimento fresco (A), alimento al molino (F), descarga del molino (P) y las corrientes de rechazo (T) y rebalse (Q), como se presenta en la Fig. 1 En condiciones de estado estacionario se tiene que la cantidad de alimento fresco (A) es igual a la cantidad de material que se descarga en el rebalse (Q).

2.2. Energía específica de fractura

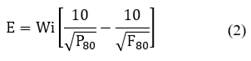

Se determinó el consumo de energía para los molinos de la planta en evaluación conocidos como M1, M2, M3 y M4 en un circuito cerrado (ver Fig. 2). La eq. (2) presenta el modelo de Bond para determinar la energía específica de fractura, que simula un circuito cerrado de molienda con una carga circulante de 350%.

Tabla 2 Condiciones de molienda en planta

| Descripción | Φ (%) | D (m) | L (m) | Vol (m3) |

|---|---|---|---|---|

| Molino 1 | 68.49 | 3.35 | 4.75 | 41.87 |

| Molino 2 | 68.40 | 3.35 | 4.75 | 41.87 |

| Molino 3 | 71.03 | 3.35 | 4.90 | 43.01 |

| Molino 4 | 74.46 | 3.05 | 5.22 | 38.14 |

Fuente: Elaboración propia

Donde:

E: Energía específica de fracura (kWh/tonc).

Wi: Índice de trabajo de Bond corregido (kWh/tonc).

P80: Tamaño por el que pasa el 80% del producto (µm).

F80: Tamaño por el que pasa el 80% del alimento (µm).

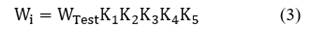

Mediante las relaciones de escalamiento se obtiene el Wi corregido mediante la eq. (3).

Donde:

K1: Corrección por circuito abierto.

K2: Corrección por molienda seca.

K3: Corrección por diámetro de molino.

K4: Corrección por sobretamaño en la alimentación.

K5: Corrección por razón de reducción pequeña.

Se determinó el consumo de potencia mecánica empleando la capacidad de cada molino, este dato fue suministrado por la empresa. La potencia eléctrica se determinó considerando un factor de eficiencia de transmisión del 80%, según el uso del equipo.

2.3. Consumo de potencia en planta

Con la intención de comparar el consumo de energía requerido en planta respecto con el obtenido mediante el modelo de Bond se tomaron las mediciones de corriente eléctrica de alimentación a los motores de cada molino. La potencia eléctrica consumida por los motores calculó a través de la eq. (4).

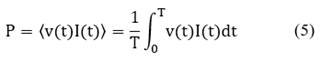

Donde p(t) es la potencia instantánea consumida por el motor, v(t) el voltaje que para el caso es constante con un valor de 2400 V e I(t) la corriente instantánea medida cada hora durante 277 días. Número de datos máximo suministrados por la empresa. Como se tiene un conjunto de datos en un segmento de tiempo largo, resulta conveniente emplear la definición del producto interno entre dos variables periódicas genéricas, el cual toma la forma de la eq. (5) [12,14].

Siendo P la potencia activa de los motores y T el periodo. La eq. (5) calcula entonces la potencia media consumida, que por su forma también es conocida como media móvil (moving average). La eq. (5) se empleó además porque es aplicable a circuitos lineales, no lineales, sistemas sinusoidales y no sinusoidales como es el caso de los datos tratados en esta investigación. El modelo clásico de media móvil se ha utilizado por años debido a su simplicidad y flexibilidad de aplicación. Su uso ha evidenciado mayor exactitud predictiva respecto a otras técnicas cuando el volumen de datos es relativamente pequeño [19].

2.3.1. Modelo de media móvil

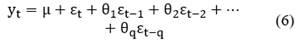

La media móvil se aplica a los datos continuos de los molinos, excluyendo aquellos donde los molinos cargan y descargan, así como durante el apagado de éstos. Se usa una ventana de 8 horas, correspondiente a un turno laboral en Colombia, que minimiza los errores del modelo según los predictores de la sección 2.3.2. Esto permite respuestas rápidas ante cambios en los datos sin perder información relevante para determinar la potencia activa de los motores de los molinos. La selección de este modelo se basa en su capacidad para abordar la estacionalidad en los datos, evaluada mediante la prueba Dickey-Fuller. Si el valor-p es menor que 0.05, se concluye que la serie de tiempo es estacionaria, indicando ausencia de patrones repetitivos influenciados por el tiempo [20-22]. El modelo de media móvil de orden q MA(q), definido por la eq. (6) se emplea para determinar la potencia activa pasada y futura de los motores de los molinos, útil tanto para valores presentes como para predicciones a corto plazo.

Donde yt es el valor de la serie temporal en un tiempo t, µ es la media de los datos, εt representa el término de error en el tiempo t, donde εt se distribuye de forma normal y presenta homocedasticidad. θi son los parámetros del modelo que determinan los pesos asignados a los términos del error de retraso. Para evaluar el rendimiento del modelo de media móvil comparando los datos calculados con los valores reales de la serie se emplearon las métricas estadísticas que se muestran a continuación. El uso de estas métricas se debe a que proporcionan valores en escala de medición, permitiendo comprender qué tan cerca están las mediciones y las predicciones. Además, son predictores ampliamente empleados cómo métricas del modelo de media móvil.

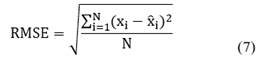

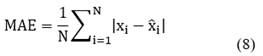

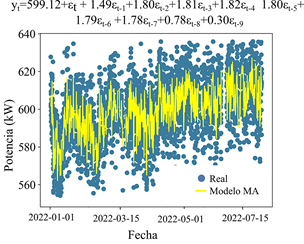

2.3.2. Predictores para el modelo

RMSE es la raíz del error cuadrático medio (ver eq. (7)), es una métrica estadística utilizada para evaluar la precisión de los modelos de regresión o para medir la magnitud promedio de los residuos entre los valores predichos y reales. El error medio absoluto (MAE) dado por la eq. (8) determina el promedio del error absoluto, es más tolerante a errores mayores que las métricas anteriores [23]. La eq. (9) muestra el porcentaje de error medio absoluto (MAPE) métrica estadística comúnmente utilizada para evaluar precisión de la predicción de un modelo [24].

Para los predictores anteriores N es el número de datos, xi es el valor real de la variable dependiente,

es el valor predicho de la variable dependiente.

es el valor predicho de la variable dependiente.

2.4. Clasificación en hidrociclones

Se determinan las curvas de partición que establecen la probabilidad de que la corriente de alimentación al hidrociclón se vaya por la corriente de rechazo o de rebalse. Para esto se midieron las corrientes de alimentación, recazo y rebalse y se estimaron los parámetros de selectividad y clasificación. Con la información anterior se obtuvo el cortocircuito (CC), el tamaño de corte real (D50) y corregido (D50C), el índice de claridad (SI) y el efecto Fish-Hook [9,18].

3. Resultados y discusión

3.1. Eficiencia en la molienda

Se presentan los resultados del análisis energético para el circuito de molienda y las causas de las variaciones.

3.1.1. Modelo de Bond

Con base en el índice de trabajo de Bond (Wi) se determinó la energía específica de fractura y la potencia mecánica y eléctrica de molienda, considerando además la capacidad de cada molino. La Tabla 3 presenta los requerimientos energéticos para cada molino de acuerdo con el modelo de Bond. La potencia mecánica es aquella usada por el piñón de entrada al molino que se disipa en el eje sin considerar pérdidas [11]. El molino 2 presenta los menores requerimientos energéticos mientras que el molino 4 es quien posee valores más altos de potencia y energía específica. Esto se debe a que la razón de reducción (F80/P80) de M2 es de 25.58 y la de M4 es de 42.20. Esta descripción está sujeta a los diámetros características del alimento y producto del molino, no obstante, es una buena aproximación para determinar la forma en que funciona el circuito de molienda en la planta cementera.

Evaluación en planta

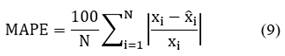

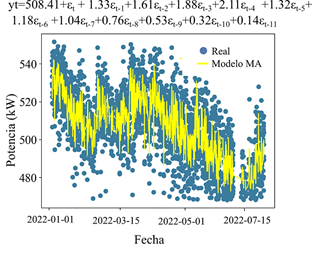

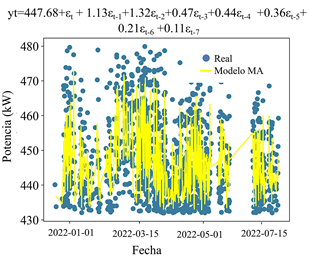

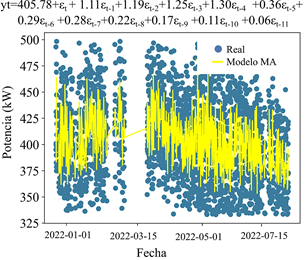

Se obtuvo la potencia real del motor de los cuatro molinos con base en el modelo de media móvil, el cual se ajustó de forma adecuada a los datos que poseen la característica de estacionariedad (ver Tabla), todos los molinos mostraron un valor-p ≤0.05.

Tabla 3 Requerimientos energéticos para la molienda según Bond.

| Descripción | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| Energía específica (kWh/ton) | 4.62 | 4.23 | 4.36 | 5.37 |

| Potencia mecánica (kW) | 277.45 | 254.06 | 261.33 | 322.20 |

| Potencia eléctrica (kW) | 346.81 | 317.57 | 326.66 | 402.75 |

Fuente: Elaboración propia

Tabla 4 Estadístico para la prueba de Dickey-Fuller

| Descripción | M1 | M2 | M3 | M4 |

| p-Value | 0.03 | 0.05 | 0.00 | 2x10-5 |

Fuente: Elaboración propia

Se tiene entonces que las propiedades como media y varianza de los datos no tienen variaciones estadísticas a lo largo del tiempo. Como mencionan Liu y col [25] el uso de las series de tiempo se ha incrementado en los últimos años para la planeación del consumo energético, considerar una serie estacionaria implica una mejor predicción de los datos. Dos Santos y Tedeschi [14] también mencionan que la presencia de estacionariedad tiene implicaciones significativas en la planificación y gestión de la energía.

Para los datos de potencia evaluados, la estacionariedad implicó reconocer que el consumo de energía en planta es estable y se comporta estadísticamente en equilibrio, donde no se exhiben tendencias que ocasiones dificultan el análisis y predicción de los datos [20]. Dado que no se identifican patrones ni ciclos repetitivos en los datos a lo largo del tiempo, el consumo de potencia no se relaciona con eventos estacionales, patrones de comportamiento humano, ciclos de producción o condiciones climáticas. Esto conllevó a la selección y el desarrollo del modelo de media móvil que puede emplearse como predictor y pronóstico para obtener estimaciones precisas de la demanda de energía y a establecer la hipótesis de que los datos no son alterados por factores humanos o condiciones del entorno, sino por factores propios del proceso.

Los resultados de Tabla 5 muestran una diferencia significativa entre el consumo de potencia real y los valores teóricos evidenciados en la Tabla 3. El molino 3 es el que mayor consumo energético requiere, esto es coherente dado que es el molino más grande que posee la planta como se evidenció en la Tabla 2 y el molino que menor consumo de energía demanda es el molino 4. Las Fig. 3-6 muestran los modelos de media móvil ajustados a los datos reales,

Tabla 5 Requerimientos energéticos para la molienda con datos de planta.

| Descripción | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| Energía específica (kWh/ton) | 8.4 | 7.62 | 10 | 7.34 |

| Potencia mecánica (kW) | 508.00 | 447.68 | 599.12 | 405.78 |

| Potencia eléctrica (kW) | 635.0 | 559.6 | 748.9 | 508.0 |

Fuente: Elaboración propia

quienes presentan un orden (q) de 11, 7, 9 y 11correspondientes a los Molinos 1, 2, 3 y 4 respectivamente. El orden del modelo determina la forma en que los términos de error anteriores en el tiempo predicen el conjunto de datos. Los modelos de orden superior capturan patrones más complejos y son más sensibles al ruido en los datos, como ocurrió en estos análisis. Sin embargo, existe una diferencia bastante alta entre los valores medidos en planta y los medidos mediante Bond.

Para el molino 1 el requerimiento energético es del 183.1% por encima de Bond, el molino 2 fue de 176%, molino 3 de 229.3% y para el molino 4 del 125.9%. Cantidades elevadas de energía reflejan la necesidad de evaluar la eficiencia de la molienda de minerales [26]. Se tiene que, aunque los molinos trabajan bajo la misma fracción de llenado, éstos presentan dimensiones y velocidades de rotación diferentes. Dichos cambios afectan la intensidad de fractura dentro del molino, en otras palabras la velocidad específica de fractura varía y afecta el consumo energético, tal como lo mencionan Austin y Concha [11]. Gupta [27] menciona que cambios en el grado de utilización de la energía dentro del molino se debe variaciones en los parámetros cinéticos de molienda, velocidad específica de fractura y el parámetro de distribución. El alto consumo de energía en los molinos, respecto al teórico también puede atribuirse a cambios en las distribuciones de tamaños de partícula.

Hukki [28] planteó en 1961 que la energía específica de molienda incrementa en la medida en que hay presencia de partículas menores, dado que se reduce el número de grietas y en tanto la posibilidad de falla mecánica del material.

Al ingresar tamaños menores al molino que serán remolidos de forma innecesaria se crean espacios vacíos dentro del lecho de bolas y genera un aumento en el consumo de energía, modificando así las condiciones óptimas de la molienda [9,29].

Feurstenau y Abouzeid [26] plantean que la eficiencia energética de la molienda es función de la efectividad con la que se retira del circuito el contenido de partículas finas, mejorando esto la eficiencia en la molienda. Se sugiere analizar la clasificación en busca de causas de discrepancias entre el consumo teórico y real de energía. Esto permitirá tomar medidas correctivas para mejorar la eficiencia en la molienda y reducir el consumo de energía en la planta.

El consumo de energía adicional indica además que una parte significativa de la energía suministrada se está disipando en formas no deseables, como calor o ruido, en lugar de utilizarse eficientemente en la reducción de tamaño de las partículas [11]. Además, altos consumos de energía se asocian con un mayor desgaste de cuerpos moledores y necesidades de mantenimiento en los molinos de bolas como mencionan algunos autores [30,31]. Esto puede resultar en un mayor tiempo de inactividad y costos adicionales para reparar o reemplazar partes desgastadas.

Los predictores (RSME, MAE y MAPE) indican que el modelo de media móvil tiene una precisión razonable en las predicciones para todos los molinos.

Los molinos 1, 2 y 3, tienen valores relativamente más bajos de error mientras que el molino 4 muestra un rendimiento inferior en términos de precisión, con valores un poco más altos de error en comparación con los demás molinos. El análisis considera métricas como RSME, MAE y MAPE, tal como se evidencia en la Tabla 6, para evaluar las predicciones en comparación con los valores reales. Estos indicadores miden la precisión de las predicciones. Un valor más bajo en RSME, MAE y MAPE indica mayor precisión. Los resultados para los molinos 1, 2 y 3 son similares, pero el molino 4 muestra una discrepancia mayor, lo que significa menos precisión en las predicciones. Estas métricas confirman que los modelos desarrollados son útiles para detectar variaciones, anomalías y hacer predicciones futuras bajo condiciones similares. Estos indicadores son comunes en la literatura para ajuste de series de tiempo y modelos de predicción [19,24,32].

Tabla 6 Resumen de los descriptores del modelo para cada molino

| Descriptor | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| RSME | 3.66 | 3.45 | 2.98 | 6.50 |

| MAE | 2.85 | 2.68 | 2.32 | 5.18 |

| MAPE | 1.35 | 1.43 | 0.93 | 5.36 |

Fuente: Elaboración propia

Dado que el modelo se ajustó a una ventana pequeña, turno laboral, con la intención de detectar las fluctuaciones del proceso, se puede usar entonces para calcular consumo de potencia en situaciones pasadas, así como para alertar situaciones anómalas en planta.

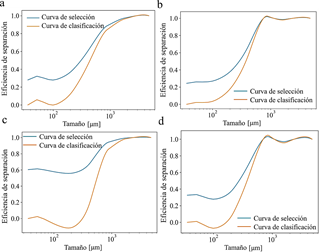

3.2. Eficiencia en la clasificación

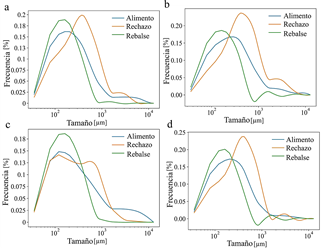

Se evaluó la eficiencia de la clasificación de la planta con base en las curvas de partición a través de las cuales se determinaron los parámetros corto circuito, tamaño de corte (D50), índice de claridad y el efecto Fish-Hook. Se determinaron las distribuciones de tamaño de partícula acumuladas de los tamaños retenidos en corrientes de alimentación, rechazo y rebalse al clasificador para identificar factores que incidan en el consumo de energía de la molienda.

3.2.1. Distribución de tamaño de partículas (DTP)

La Fig. 7 representa la DTP de las corrientes de los hidrociclones evidenciando una separación inadecuada. Cuando las curvas del alimento, rechazo y rebalse están cerca, se presenta una superposición significativa entre las DTP en el alimento y las fracciones que salen como rechazo y rebalse, indicando una separación poco efectiva de las partículas respecto al tamaño de corte [11]. Se observa además que la corriente de alimentación presenta un desplazamiento positivo debido a asimetrías en las curvas granulométricas, señalando tamaños mayores en esta corriente. La alimentación al hidrociclón proviene de la molienda, revelando una deficiencia en la reducción de tamaño, donde los tamaños no se muelen completamente. Las curvas granulométricas deberían ser monomodales para una operación adecuada de molienda. Adicionalmente, todas las corrientes analizadas contienen una cantidad notable de partículas finas, lo que desplaza las curvas granulométricas hacia la izquierda. El molino 3 es el más crítico, con una curva bimodal que sugiere una operación incorrecta, a pesar de ser el más grande. Según Zhang y col. [33], la naturaleza bimodal en las distribuciones de partículas finas (4-20µm) se debe a procesos de floculación. Respecto a las corrientes de rechazo se tiene una gran cantidad de partículas finas que se devuelven al molino y que está causando dos efectos negativos en la molienda: el efecto amortiguador, impidiendo la fractura de las partículas mayores y la sobreproducción de finos contribuyendo así, a la asimetría positiva en la DTP. Austin y Bagga [34] demostraron que las velocidades específicas de fractura disminuyen a medida que se acumulan los finos dentro del lecho de molienda y que la acción amortiguadora afecta el proceso general de fractura. El exceso de partículas finas puede formar grupos de partículas más grandes, generando una deficiencia en la clasificación con una separación incorrecta de las partículas gruesas y finas, lo que genera una mayor concentración de finos en el producto. Las corrientes del rebalse muestran también presencia de partículas mayores que debería devolverse al molino. Esto puede provocar una disminución en la calidad del producto y pérdida de material fino y alterando la eficiencia general del proceso.

3.2.2. Balance de masa del circuito de molienda

Se determinaron los caudales de las corrientes de rechazo y rebalse a través de las distribuciones granulométricas de las corrientes que ingresan y salen al hidrociclón.

La Tabla 7 presenta las características del circuito cerrado, la cual incluye la razón de recirculación y la carga circulante. Esta relación es fundamental al momento de describir la clasificación, pues determina las condiciones a las que opera el hidrociclón e influye directamente en el rendimiento del circuito de molienda.

Fuente: Elaboración propia

Figura 7 Distribución de tamaño de partícula del alimento, rechazo y rebalse asociadas con a. M1, b. M2, c. M3, d.M4.

Tabla 7 Características de circuito cerrado

| Descripción | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| Alimento fresco (Ton/h) | 60 | 60 | 60 | 60 |

| Alimento al molino (Ton/h) | 100.1 | 105.6 | 186 | 105 |

| Rechazo (Ton/h) | 41.4 | 45.6 | 126 | 45 |

| Rebalse (Ton/h) | 60 | 60 | 60 | 60 |

| C (%) | 69 | 76 | 173 | 75 |

| 1+C (%) | 169 | 176 | 273 | 175 |

Fuente: Elaboración propia

En la Tabla 7 se observa que los Molinos 1, 2 y 4 presentan una razón de recirculación muy baja, manifestando la baja cantidad de material grueso que está recirculando en el circuito de molienda. La carga circulante es un factor fundamental en el sistema de control del circuito de molienda, de ésta dependerá el control de los flujos de las corrientes del sistema que no deben superar el valor umbral y la calidad del producto final [35]. El incremento en la carga circulante sugiere un producto más fino, es decir una DTP más estrecha, lo cual no ocurre en la situación evaluada, tal como se muestra en la Fig. 7 y la Tabla 7. El molino 3, presenta valores mayores de razón de recirculación, no obstante se mantiene por debajo del recomendado [10,36].

La literatura sugiere que la razón de recirculación en procesos de molienda debe estar entre 200-600%, según la distribución granulométrica deseada. Edward Davis [37] encontró que con una razón de recirculación del 200%, la capacidad del molino se duplica, y al incrementarla al 500%, la capacidad aumenta 2.3 veces. Según Bond [10], la razón de recirculación óptima en un circuito cerrado es 250%, estableciéndola como referencia para evaluar la eficiencia y diseñar circuitos. Bond demostró que superar este valor incrementa la productividad en hasta un 50% [10,38].

Aumentar la carga circulante en la planta puede mejorar el proceso. Según Morrell [39], elevarla de 150% a 400% aumenta la eficiencia de molienda en un 8%. Sin embargo, un valor por encima de 400% no genera mejoras significativas. Incrementar la carga circulante produce una distribución de tamaño adecuada, evitando exceso de finos por remolienda de tamaños menores, lo que resulta en una separación más clara [39,40]. Además, esto incrementa la eficiencia del proceso ya que la energía se dirige a la fractura de material grueso [11]. El incremento en la cantidad de material grueso que retorna al molino evita los problemas de llenado dentro de la carga de bolas por lo que se reduce la disipación de energía entre el impacto bola-bola, tanto como los problemas que puede causar la presencia de finos en la pulpa, pues la viscosidad del medio afecta la forma en que se entrega la energía [9]. Lo anterior reduce en tanto el tiempo de residencia de las partículas en el molino [41].

3.2.3. Curvas de partición

A través de las curvas de partición que se muestran en la Fig. 8 se determina la acción de los clasificadores correspondientes a los cuatro molinos. La selectividad involucra la fracción másica del retorno es decir los tamaños mayores, para cada tamaño que compone la distribución granulométrica respecto al flujo másico del material fresco que se alimenta al molino [9,42]. Esto se obtuvo mediante las granulometrías determinadas anteriormente y empleando el balance de masa. Se evidencia en la Fig. 8 y en la Tabla 8 la presencia del corto circuito, es decir, la representación de ineficiencia del sistema de clasificación.

Autores como Ozcan [43] y Kumar y col [44] relacionan el alto porcentaje de cortocircuito con la baja eficiencia en la separación. Se tienen cortocircuitos entre el 25-60%, lo que indica una alta presencia de partículas finas en la corriente de retorno. Esto prueba que el elevado consumo de energía de la molienda está dado por la presencia de partículas finas que debería salir por la corriente de rebalse y que se devuelven al molino generando sobremolienda [26]. Estas partículas no son deseadas en los procesos de molienda porque altera la calidad del producto y genera peores condiciones de separación y una baja eficiencia en la molienda [26,43].

El molino 3 aunque tiene la razón de recirculación mayor, presenta un cortocircuito del 59%, esto indica que retornan al molino grandes cantidades de finos. Sin embargo, para todos los molinos la porción de material que no se clasifica y va directamente a la corriente de rechazo es bastante alta. La sobremolienda implica entradas mayores de energía al molino y una eficiencia energética general del circuito reducida. Además, durante el tiempo que permanecen las partículas dentro del molino se invierte energía en reducir de tamaño partículas finas, así como en entregar energía que se disipa en la colisión de los cuerpos moledores tanto como aquella que se gasta en el efecto amortiguador que generan las partículas más pequeñas [11].

La alta cantidad de partículas finas que retornan al molino causan, como se mencionó anteriormente, un efecto de subllenado dentro de los cuerpos moledores [11]. Esto causa un mayor desgaste y fractura de los cuerpos moledores genera una distribución de esfuerzos excesiva en los componentes del molino, lo que resulta en velocidades de desgaste acelerado y mayor frecuencia de sustitución en los cuerpos moledores. Esto conduce mayores costos de mantenimiento y gastos en el consumo de acero tal como lo menciona Rivera y col [31]. Se recomienda evaluar las distribuciones de tamaños de partículas que ingresan al hidrociclón, el flujo de alimentación, la velocidad de rotación del hidrociclón, así como la cantidad de agua que se suministra al sistema y las presiones de operación del clasificador [45]. Las cuatro curvas de clasificación muestran inflexiones en los tamaños más finos, con excepción del molino 2 que carece de esta inflexión clara.

Las curvas de separación presentan pendientes menos marcadas debido al efecto Fish-Hook, donde se recupera material fino en la corriente de retorno. Los molinos 1 y 4 presentan inflexiones más notables, lo que sugiere que partículas que deberían estar en el rebalse terminan en la corriente de retorno debido a la interacción entre partículas pequeñas y grandes. Según Chica [46] el efecto Fish-Hook es más intenso con partículas finas crecientes.

Tabla 8 Descripción de la clasificación

| Descripción | M1 | M2 | M3 | M4 |

|---|---|---|---|---|

| CC | 0.31 | 0.26 | 0.61 | 0.34 |

| SI | 0.29 | 0.31 | 0.40 | 0.4 |

| D50 (µm) | 298.0 | 297.8 | - | 295.3 |

| D50C (µm) | 507.2 | 340.7 | 541.0 | 380.9 |

Fuente: Elaboración propia

Roldán-Villasana y col. [47] demostraron que distribuciones con tamaños menores a 20 µm presentan inflexiones en los finos. Kraipech y col. [17] indicaron que el efecto Fish-Hook se debe a la interacción entre partículas gruesas y partículas menores a 10 µm en las curvas de clasificación. El estudio de Gómez [48] examinó el fenómeno del Fish-Hook en suspensiones de caolín. Se identificó que las partículas extremadamente finas en la descarga se adhieren a partículas más grandes y viajan con ellas dentro del hidrociclón. Este efecto ocurre cuando hay un aumento rápido en la corriente de rechazo, reduciendo el tamaño crítico por debajo del cortocircuito. Se confirma la presencia del efecto Fish-Hook en las corrientes de rechazo de los hidrociclones analizados. Esto concuerda con las curvas bimodales que provienen de la descarga del molino y es consistente con el trabajo de Roldán-Villasana y col. [47].

El diámetro de corte real (D50) es considerablemente menor que el diámetro de corte corregido (D50C) en todos los molinos. En el caso del molino 3, la determinación precisa del valor real no fue posible debido al alto cortocircuito, señalando la presencia de una gran cantidad de finos en la corriente de rechazo. Este parámetro se relaciona directamente con factores operativos como la presión, la DTP del alimento, la viscosidad de la pulpa y la fracción volumétrica de entrada al hidrociclón [11]. Posibles variaciones en las velocidades de entrada al clasificador podrían influir en el tamaño de corte, como indican Franchon & Cillier [49], donde incrementos en la presión de entrada aumentan los finos en la corriente de rechazo. Abordar el efecto Fish-Hook en las curvas de clasificación de hidrociclones resulta crucial para optimizar el rendimiento de estos sistemas. Esto involucra ajustes en los parámetros operativos para mejorar la eficiencia de la clasificación y reducir los consumos energéticos en la molienda.

4. Conclusiones

Se evaluó el consumo de energía de molienda en molino de bolas en una planta de cemento Colombiana. Se estimó que el circuito de molienda no funciona según el modelo propuesto por Fred Bond, con valores reales de consumo de energía superiores hasta en un 200%. El consumo real de energía se determinó mediante el modelo estadístico de media móvil, el cual se utilizó debido a la estacionalidad encontrada en los datos proporcionados durante el período de análisis. Esto indicó que el consumo de energía en la planta de estudio no muestra patrones temporales ni cambios en los patrones de consumo. Los modelos de media móvil encontrados para cada molino se pueden utilizar para detectar cambios en la potencia de cada molino durante períodos determinados. Los operadores de plantas pueden utilizar el modelo para predecir el consumo de energía en los próximos períodos. Además, puede capturar cambios graduales en el consumo y proporcionar estimaciones confiables para la planificación de la producción y la gestión energética en la planta de cemento.

La diferencia entre el consumo de energía real y el modelo de Bond indicó variaciones asociadas con el desempeño del proceso. Condiciones anómalas de molienda fueron evidentes en las DTP tanto de la alimentación como del producto del molino, mostrando distribuciones bimodales en la descarga. Reconociendo estas anomalías, el estudio tuvo como objetivo abordarlas analizando el proceso de clasificación. Para obtener información sobre el rendimiento de la clasificación, se examinaron cuidadosamente las DTP de las corrientes de entrada y salida del hidrociclón y se estimó la carga de recirculación. Se observaron valores muy bajos en comparación con el valor sugerido por Bond (250%). Este hallazgo implicó que solo se devuelve una cantidad mínima de material al molino, lo que genera problemas de capacidad. Se determinaron las curvas de separación y se calcularon los valores del cortocircuito, D50, D50C y el índice de claridad, así como la identificación del efecto Fish-Hook. Se obtuvo valores de cortocircuito relativamente altos, especialmente para el molino 3, lo cual se reafirmó mediante el análisis granulométrico, donde se evidenció una gran cantidad de finos en la corriente de fondo. Esto permitió comprender el alto consumo de energía en los molinos ya que el material que debe salir por la corriente de rebalse es devuelto al molino y se sobremuele provocando efectos de amortiguación en tamaños mayores. Esto implica una disipación de energía adicional ya que los tamaños de partículas más pequeños aumentan el requerimiento de energía. Se sugiere la evaluación de la cinética de fractura en molinos de bolas para determinar el tamaño de alimentación adecuado y las condiciones óptimas relacionadas con el collar de bolas, ya que en la descarga del molino se encuentran presentes dos tipos de poblaciones. Asimismo, se sugiere una evaluación bajo las condiciones de presión del hidrociclón ya que las variaciones de presión modifican los valores del diámetro de corte. También es necesario revisar la reología de la suspensión que ingresa al hidrociclón ya que existe una fuerte presencia del efecto Fish-Hook, que indica altos contenidos de material coloidal en las corrientes de fondo, alterando así el índice de claridad y eficiencia de la separación.