Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista Colombiana de Ciencias Químico - Farmacéuticas

Print version ISSN 0034-7418

Rev. colomb. cienc. quim. farm. vol.42 no.2 Bogotá June/Dec. 2013

Artículo de investigación tecnológica

Evaluación de la normatividad nacional e internacional aplicada al control de calidad de envases para aerosol

Assessment of national and international standards of quality control applied to aerosol containers

Isabel Cristina Sierra1, Mary Trujillo González2

1Laboratorios Ross D´Elen, Barranquilla, Colombia. Correo electrónico: icsierram@unal.edu.co.

2Grupo Aseguramiento de la Calidad, Departamento de Farmacia, Universidad Nacional de Colombia, Bogotá, D. C., Colombia. Correo electrónico: mtrujillog@unal.edu.co.

Recibido para evaluación: 29 de julio de 2013.

Aceptado para publicación: 14 de octubre de 2013.

RESUMEN

El crecimiento progresivo de la industria de los aerosoles, se debe en gran medida a la efectividad de este tipo de envase para contener, proteger, conservar y dosificar el producto. Actualmente, se le han agregado algunos elementos que influyen notablemente en la decisión final, pues permiten que estos envases sean económicos, ergonómicos, amigables con el medioambiente y con buena apariencia. La tendencia del crecimiento de la industria del aerosol se ha extendido a todos los sectores de consumo, principalmente para el cuidado personal, el cuidado del hogar, productos farmacéuticos para uso humano y veterinario y productos alimenticios. Gracias al esfuerzo de empresas maquiladoras en búsqueda de nuevas oportunidades, hoy Colombia cuenta con maquinaria e insumos para producir aerosoles con calidad internacional. Dada la diversidad de proveedores de envases, necesarios para cubrir la demanda, es indispensable establecer pautas para el control de la calidad de los envases, pues ello incide directamente en la calidad del producto final. En el presente trabajo se revisaron y evaluaron las normas más representativas, del ámbito nacional e internacional, para el control de calidad de envases metálicos para aerosol, con el fin de identificar las pruebas aplicables al sector industrial tanto farmacéutico como cosmético.

Palabras clave:aerosoles, control de calidad, envases metálicos.

SUMMARY

The progressive growth of the aerosol industry is due largely to the effectiveness of this type of packaging to contain, protect, preserve and dispense the product. Currently, some elements have been added in order to influence the final decision, they allow these containers are economical, ergonomic, environmentally friendly and good looking. The growth trend of the aerosol industry has spread to all sectors of consumption, mainly for personal care, home care, pharmaceuticals for human and veterinary use, and food products. Thanks to the efforts of industries maquiladoras in search of new opportunities, Colombia currently has machinery and inputs to produce aerosols with international quality. Given the diversity of packaging suppliers, needed to meet demand, it is essential to establishing guidelines for quality control of packaging as this directly impacts the quality of the final product. In this paper we reviewed and assessed most representative standards, nationally and internationally, for the quality control of metal aerosol containers, in order to identify the tests applicable to both pharmaceutical industry as a cosmetic.

Key words: aerosols, quality control, metal packaging.

INTRODUCIÓN

Los aerosoles se han empleado desde hace varias décadas para envasar diversos tipos de productos, entre ellos cosméticos y agentes terapéuticos para la aplicación tópica en las áreas cutánea, rectal o vaginal. Los aerosoles también se han utilizado para la administración por vía bucal de principios activos indicados para el tratamiento sintomático del asma, así como para el tratamiento de la migraña.

La tendencia del crecimiento de la industria del aerosol se ha extendido a todos los sectores de consumo, principalmente para el cuidado personal, el cuidado del hogar, productos farmacéuticos para uso humano y veterinario y alimentos. El crecimiento progresivo de la industria de aerosoles, se debe a la efectividad de este tipo de envase para contener, proteger, conservar y dosificar el producto; además, en la actualidad se le han agregado algunos elementos que influyen notablemente en la decisión final, como ser económico, amigable con el medioambiente, sustentable, ergonómico y con buena apariencia; es decir, es un envase verdaderamente competitivo [1].

En el ámbito mundial se han confirmado sus buenas perspectivas, pues el volumen de producción, al cerrarse el 2011, fue del 8,2%, alcanzando los 6.600 millones de unidades. Los impresionantes resultados conseguidos por la industria del envase para el aerosol de aluminio, han alcanzado una tasa de crecimiento medio de 7% en los últimos seis años, consolidándose en el 2012, gracias a la enorme demanda de productos capilares (20%), productos farmacéuticos (17%), productos del hogar (14%) y alimentos (3%) [2].

De acuerdo con la información de la Federación Latinoamericana del Aerosol (FLADA), Colombia tiene una producción aproximada de 15 millones de aerosoles, destacándose el segmento destinado a la fabricación de antitranspirantes y desodorantes; pero se espera que este número crezca en los siguientes años, gracias al esfuerzo de las empresas maquiladoras que están en la búsqueda de nuevas oportunidades [2].

Colombia cuenta con todo lo necesario para producir aerosoles con calidad internacional, basándose en su gente, la cual está capacitada para proporcionar un servicio de calidad al mejor precio. Además de tener maquinaria e insumos de primer orden, es necesario controlar que la calidad de los envases utilizados en las diversas industrias sea acorde con las exigencias regulatorias y de los consumidores, pues ello incide directamente en la calidad del producto final.

En el presente trabajo, se realizó un análisis de las diferentes normas que existen nacional e internacionalmente, para el control de calidad de envases metálicos para aerosol. Los resultados muestran que las pruebas establecidas en las diferentes normas internacionales no están unificadas. En Colombia, es evidente la falta de actualización en este sector, lo que nos coloca en desventaja competitiva, más cuando se reconoce un crecimiento importante en el sector de los aerosoles. Por tanto, se deben establecer pautas de normalización y estandarización para los ensayos de control de calidad para envases de aerosol, con el fin de permanecer en el mercado de manera competitiva y a la vanguardia de todos los avances tecnológicos y terapéuticos.

CONSIDERACIONES GENERALES

El producto en aerosol se define, en términos generales, como una forma de envase a presión, que consiste en un recipiente de metal, vidrio o plástico, con una válvula de dosificación continua o de medida, fijada al envase de manera permanente y diseñada para dispensar productos en forma de spray (pulverizaciones), chorros, geles, espumas, lociones o gases [3]. Un comparativo de la producción de aerosoles entre el 2004 y 2007, indica que realmente el interés está alrededor de los envases metálicos, ya sean de hojalata o aluminio [4].

Los envases para aerosol de hojalata se fabrican a partir de láminas de acero con un contenido de carbono entre 0,05% a 0,12%, manganeso entre 0,3% a 0,6%, azufre no mayor al 0,05% y pequeñas cantidades de fósforo y silicio. El acero se recubre con una capa de estaño de gran pureza (99,8%) en ambas caras, la cual se aplica en una operación electrolítica continua [5]. El envase de hojalata básicamente está conformado por tres piezas: el domo, el cuerpo y el fondo. Los domos y los fondos se forman a través de extrusión y se les coloca una pequeña capa de compuesto sellante a base de elastómero, resina, pigmento y disolvente, el cual, posteriormente, es curado en hornos a altas temperaturas. Este tratamiento se realiza para obtener un mejor engargolado tanto de los domos como de los fondos. En la mayoría de los casos, se utilizan recubrimientos internos a base de barniz epoxifeno´lico, con el fin de evitar la hidrólisis interna, especialmente en productos con base acuosa o con solventes con un alto contenido de humedad.

Los envases de aluminio se construyen a partir de lingotes de aluminio de 99,7% de pureza con un contenido de hierro de 0,176%, silicio de 0,049% y níquel de 0,003%. Cada envase se forma a partir de un disco de aluminio previamente lubricado, el cual, por extrusión, forma un tubo con una sola cara abierta, y luego es recortado a la longitud requerida. Por su ligereza, dureza, maleabilidad, ausencia de costuras y fácil reciclado, el aluminio es empleado como material de preferencia para los sectores farmacéutico, cosmético y de alimentos, logrando en los últimos años envases más ligeros y finos, con formas muy atractivas para el consumidor, sin alterar sus propiedades de protección y resistencia [5, 6].

METODOLOGÍA

Se realizó una búsqueda bibliográfica de las diferentes normas o guías para el control de calidad de los envases para aerosol y se seleccionaron las más representativas a escala nacional e internacional, teniendo en cuenta su accesibilidad y uso en Colombia. Las normas involucradas en este estudio son las publicadas por el Instituto Colombiano de Normas Técnicas (INCONTEC), la Federación Europea de Aerosoles (FEA), el Comité Europeo de Normalización (CEN), el Instituto Argentino de Normalización (IRAM), y la Consumer Specialty Products Associations (CSPA). Se realizó luego, un análisis comparativo de los ensayos propuestos en las diferentes normas, con el fin de unificar la información y seleccionar los ensayos de mayor criticidad y practicidad para un análisis de rutina del envase en la industria llenadora de productos en aerosol.

RESULTADOS Y DISCUSIÓN

Al revisar la información nacional e internacional concerniente a la producción de los envases para aerosol, se encontraron varias instituciones que han publicado una serie de normas o guías, cuyo objetivo es promover la uniformidad y calidad de envases metálicos para aerosol utilizados en las industrias químicas, farmacéuticas y de alimentos.

El Instituto Colombiano de Normas Técnicas (INCONTEC), reconocido por el Gobierno colombiano como organismo nacional de normalización mediante el Decreto 2269 de 1993, tiene como objetivo promover, desarrollar y guiar la aplicación de normas técnicas colombianas y demás documentos normativos para la obtención de una economía óptima de conjunto, el mejoramiento de la calidad y facilitar las relaciones clienteproveedor en el campo empresarial, nacional o internacional. Respecto a los envases para aerosol, esta organización ha publicado las siguientes normas: ntc 2210. Metales no ferrosos. Pastillas de aluminio para tubos colapsibles y envases para aerosoles; ntc 2302. Embalajes metálicos. Válvulas para aerosoles. Definiciones y clasificación; ntc 178. Envases metálicos. Definiciones y clasificación; ntc 1258. Envases metálicos a presión (aerosoles) con capacidad máxima de 1.400 cm3.

En la norma NTC 1258 se encuentran establecidos los requisitos y ensayos a los que se deben someter los envases metálicos para aerosol [7]. Incluye los materiales permitidos y sus acabados internos, los espesores del material, requisitos para el volumen máximo, presiones permitidas, clasificación según el grado de flamabilidad y presión del gas, ensayos de capacidad del envase, ensayo de deformación y estallido y ensayo de propagación de la llama. Sin embargo, no hace referencia a los ensayos relacionados con las dimensiones, las cuales son importantes para garantizar un ensamble correcto entre la válvula y el envase, así como la hermeticidad y la seguridad del producto en aerosol.

Las normas de la Federación Europea de Aerosoles (FEA) tienen por objeto facilitar la comunicación dentro de la industria de aerosoles, para ayudar a la operación económica, y para fomentar la producción uniforme y segura; por lo cual, el cumplimiento de estas normas no es obligatorio, es voluntario. Las normas técnicas desarrolladas para la industria del aerosol incluyen métodos de prueba, normas dimensionales y de desempeño, disponibles en tres idiomas (francés, inglés y alemán), estructuradas así [8]:

-FEA 100 a 101: básicamente fijan estándares de comunicación al establecer definiciones y clasificación en general.

-FEA 201-204, 206, 210, 214-216, 219, 220, 222-224: establecen los estándares dimensionales.

-FEA 401, 405, 406, 421, 422: son normas relativas a las técnicas de medición y dispositivos de medición para determinar las propiedades mecánicas.

-FEA 602-606, 608-610, 615, 621, 641-644: se refieren a los métodos de ensayo y dispositivos de prueba para determinar otras propiedades de los productos en aerosol o sus componentes.

El Comité Europeo de Normalización (CEN) es el principal suministrador de las normas europeas y las especificaciones técnicas. Es la única organización europea reconocida de acuerdo con la Directiva 98/34/ce para la planificación, la elaboración y adopción de normas europeas en todos los ámbitos de la actividad económica, con excepción de la electro-tecnología y las telecomunicaciones. El cen tiene una responsabilidad especial en los estándares que definen los detalles técnicos específicos en el marco de la legislación europea. Algunas de las normas fea han sido reemplazadas por las normas emitidas por el cen [9, 10, 11, 12, 13].

La Consumer Specialty Products Associations (CSPA) ha publicado por más de cincuenta años la información técnica y reglamentaria para los miembros de la industria del aerosol en el cspa Aerosol Guide. Fundamentalmente, publica pruebas voluntarias, directrices, normas y guías elaboradas para las compañías del sector aerosol. La cspa Aerosol Guide se encuentra estructurada en secciones desde la A a la N [14].

Las secciones A, B y C, describen cómo está fundamentada la cspa, miembros del comité y un glosario de términos.

La sección D, referencia las normas regulatorias y federales relacionadas con los productos en aerosol.

La sección E, explica todo lo relacionado con los códigos de seguridad para el almacenamiento y venta de los productos en aerosol.

La sección F, se dedica a los envases metálicos de hojalata y acero. En esta sección de la guía, contiene un glosario de términos comunes del sector y proporciona directrices voluntarias de la industria para envases de acero y hojalata de tres piezas. Además, relaciona un compendio de métodos para determinar las dimensiones.

La sección G, cuenta con un glosario de términos, las directrices voluntarias de la industria para las dimensiones de los envases metálicos de aerosol de aluminio, y un compendio de métodos de ensayo para determinar esas dimensiones. El objetivo principal de estas directrices voluntarias, es que al estar estandarizadas se pueda lograr la intercambiabilidad de elementos que forman parte del sistema aerosol y que no afecten las líneas de llenado de aerosoles. En estos documentos se indica la importancia de con siderar los acuerdos a los que se lleguen entre los proveedores y el llenador de aerosoles, los cuales pueden llegar a diferir de las recomendaciones presentadas en las Guías de Aerosol de la CSPA

La sección H, está conformada por un glosario de términos y métodos de prueba para determinar la presión en envases de vidrio.

La sección I, está enfocada a las válvulas. Contiene un glosario de términos y los métodos que aplican para el control de las válvulas, y hace la salvedad de que el enfoque es para las que son producidas en el mercado de Norteamérica.

La sección J, está dedicada a los métodos de ensayo claves del proceso de crimpado. El objetivo de esta sección es brindar información útil para identificar o resolver problemas relacionados con la taza de la válvula y la integridad del crimpado o engarzado. Para, finalmente, satisfacer los criterios dimensionales y garantizar la intercambiabilidad, siempre y cuando sean del mismo material la válvula y sus componentes.

La sección K, se dedica a las pruebas físicas del producto en aerosol y sus formulaciones. Incluye la determinación de la presión, rata de spray, pérdida de peso y densidad de los productos en aerosol.

La sección L, involucra ciertas pruebas químicas y guías para los productos en aerosol; por ejemplo, el método para determinar contaminantes como tbhp (terbutilo hidroperóxido) en los propelentes, el contenido de humedad en los productos en aerosol y el grado de cobertura de los recubrimientos para determinar poros, grietas y manchas.

La sección M, da todo el soporte para el uso del logo de reciclado en los envases de aerosol.

La sección N, contiene un compendio de los documentos que se consideraron para la elaboración de las normas voluntarias. Las reglas y políticas establecidas para llegar a un consenso.

El Instituto Argentino de Normalización y Certificación (IRAM) es una asociación civil sin fines de lucro, que representa en la Argentina diferentes sectores de la economía, del gobierno y de las instituciones técnico-científicas. Este instituto tiene para el control de calidad de los envases metálicos dos grandes normas, desarrolladas por un comité conformado por representantes de diversas industrias del sector de envases de aerosol y productos para el cuidado personal.

Las normas IRAM 3785 y 3789 describen los controles para los envases metálicos según el material del que están hechos [15, 16]. Estas normas se complementan con métodos más específicos para determinar ciertas dimensiones como altura de contacto, determinar la planicidad y excentricidad de los envases metálicos [17, 18, 19].

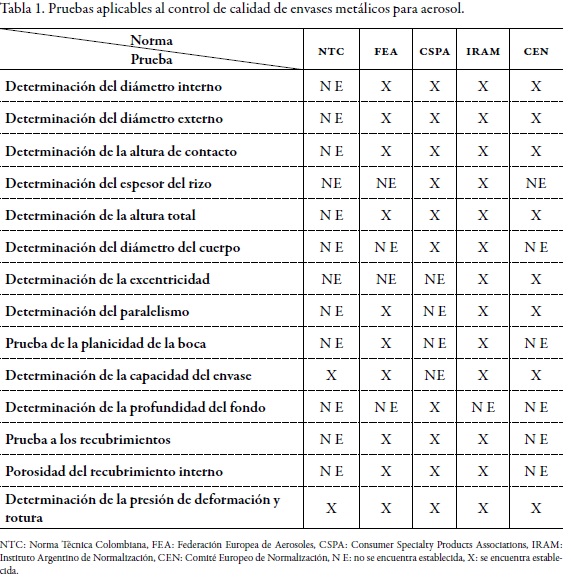

Teniendo en cuenta que el crecimiento actual de la industria del aerosol en Colombia se centra en las empresas maquiladoras y no en las productoras de envases [2] y, además, para satisfacer la demanda, es necesario importar los insumos de diferentes regiones de Suramérica, Europa y Asia; la revisión de las distintas normas se hizo con énfasis en los métodos aplicables al control de calidad del envase metálico en una industria llenadora de aerosoles. En la tabla 1 se presentan las pruebas para este fin, encontradas en cada una de las normas estudiadas y cuyas características se describen a continuación.

Medidas de diámetro interno de la boca del envase

La medida de diámetro interno está unificada en las normas consultadas, con una medida de control de 25,4 mm ± 0,1 mm. Se observó una leve diferencia en la tolerancia permitida por el IRAM, que es de 25,4 mm ± 0,15 mm.

Todos los estándares reconocen lo crítico de esta medida para garantizar el ajuste con la válvula y el cierre hermético. En las normas europeas, por ejemplo, para los envases de aerosol de hojalata: cen 14847. Envases de hojalata. Solo se indican las especificaciones para el diámetro interno y el externo; pero lo relacionado con la metodología no está descrito detalladamente, solo se indica que se debe utilizar un instrumento adecuado.

La CSPA, como norma de uso voluntario, propone métodos para determinar el diámetro interior, por medio de la utilización de galgas, las cuales son bastante rápidas pero no permiten conocer qué tan desviada está una medida de la especificación. Además, se establece el mismo método de galgas tanto para envases de aluminio como de hojalata.

Medidas de diámetro externo de la boca del envase

La medida de diámetro externo en la normatividad establecida por la fea es de 31,3 mm ± 0,2 mm para envase de aluminio; para el envase de hojalata sigue el estándar de la norma cen 14847, el cual fija un valor de 31,2 mm ± 0,2 mm. En el documento de la cspa, para los envases de hojalata 31,01 mm ± 0,25 mm, pero el envase de aluminio mantiene el mismo criterio de aceptación que el estándar europeo. En la normativa IRAM 3785 se establece el rango de 31,3 mm ± 0,3 mm y en el documento IRAM 3789, de mm 31,01 ± 0,25 mm.

Medidas de altura de contacto y espesor del rizo

La medida de altura de contacto es muy importante y bastante crítica para asegurar la hermeticidad entre la válvula y el envase cuando se hace el proceso de agrafado. En la cspa, se establecen las medidas para altura de contacto, en la sección G11-14, para envases de aluminio de una pieza con boca de una pulgada (25,4 mm) de diámetro, y en la sección G25-27, hay la sugerencia de utilizar un medidor Boxal para determinar la altura de contacto con una especificación de 4,25 mm ± 0,25 mm. En la guía dimensional de hojalata, sección F10-22, no se menciona la altura de contacto.

En las normas de Europa fea y cen para la altura de contacto, se establece un rango para los envases de aluminio y hojalata de 4,25 mm ± 0,2 mm y 4 mm ± 0,15 mm, respectivamente, que es similar a la normatividad Argentina. Es importante aclarar que si la determinación se hace con un calibrador pie de rey, este rango podría variar. Diferentes proveedores de envases coinciden que la medida con este calibrador está en desuso, pues hoy existen instrumentos modernos que ofrecen una mayor precisión en esta medida.

Para la medición de altura de contacto en la norma cen 14850 no se da mayor detalle del equipo utilizado, simplemente se indica que se deben utilizar los disponibles comercialmente.

Para las medidas del espesor del rizo, la normativa cspa establece metodologías para envases de aluminio y hojalata, utilizando un micrómetro. En el caso de los envases de aluminio, en la sección G11-14 para la medida de espesor del rizo no se dan valores nominales ni tolerancias, debido a que durante la fabricación del envase de aluminio hay un proceso de rectificado que puede variar de un fabricante a otro; por tanto, no va a existir uniformidad para esta medida entre fabricantes de envases de aluminio. Sin embargo, en la sección G-35 se describe un método para el control de la dimensión espesor del rizo en envases de aluminio de una pieza con 25,4 mm en diámetro de boca del envase, donde se establece una medida de referencia de 3,81 mm ± 0,38 mm.

Para los envases de hojalata, en la guía dimensional de envases de hojalata el valor establecido como especificación es de 3,3 mm ± 0,18 mm y el método que describe la metodología se encuentra en la sección F35-38.

Determinación de la altura total y diámetro del cuerpo

El tamaño de los envases de aerosol generalmente está determinado por el diámetro del cuerpo y la altura del envase. En el estándar cen 15008 para envases de aluminio, la tolerancia establecida para la altura total es de ± 0,4 mm y para el diámetro del cuerpo de ± 0,3 mm. En la norma cen 15007 para envases de hojalata, la tolerancia en la medida de altura total es de ± 1 mm y para el diámetro del cuerpo no establece tolerancias.

La norma CEN 15010 establece rangos diferentes de acuerdo con la altura total. Para los envases de aluminio, el rango para altura total especificado es de 0,4 mm si la altura está por debajo de 260 mm y de 0,5 mm si la altura está por encima de 260 mm. Además, en las normas europeas se encuentran las tablas que correlacionan la capacidad del envase en función de las dimensiones de diámetro y altura.

La CSPA tiene establecido los tamaños más usuales en los envases de hojalata con diámetros de 45 mm a 70 mm y envases de aluminio con diámetros que van de 35 mm a 76 mm. La altura de los envases puede variar ampliamente, dentro de ciertos rangos de ingeniería para cada diámetro, pero también existe la posibilidad de establecer alturas particulares de acuerdo con las necesidades de cada cliente. El método sugerido por la cspa para determinar la altura, es con un medidor de altura análogo o digital y el rango establecido para los envases de aluminio, es de ± 0,75 mm, y en el caso de los envases de hojalata, es de 0,89 mm. En el diámetro del cuerpo para los envases de aluminio, el rango es de 0,2 mm y para envases de hojalata de 0,15 mm. Este ensayo no lo establecen las normas FEA y CEN.

En las normas descritas por la IRAM, la tolerancia de la altura total del envase de aluminio, es de 0,5 mm y de hojalata de 1 mm. El rango establecido para determinar los diámetros de cuerpo es de 0,3 mm en el caso de los envases de aluminio, y 0,5 mm para el envase de hojalata.

El control de la medida del diámetro del cuerpo del envase resulta muy importante cuando se está diseñando el empaque secundario, ya sea caja o sobretapa; si no existe estandarización de esta medida, se pueden presentar problemas para el manejo del producto con el material secundario. En el caso de la altura total, la falta de estandarización de esta medida puede afectar el proceso de llenado, y en el caso de los envases de hojalata, además de lo anterior, también puede afectar la intercambiabilidad de las piezas (domo, cuerpo y fondo) y, consecuentemente, afectar a los componentes de acoplamiento y a los equipos de llenado y proceso. En la NTC, ninguna medida dimensional se encuentra descrita como parámetro de control.

Determinación de la excentricidad y el paralelismo

La norma FEA tiene dos documentos relacionados con la medida de paralelismo: la fea 204 y la fea 405 donde realiza la descripción metodológica de esta medida, la cual ha sido reemplazada por la cen 15010. En ella se reitera que estas medidas no son obligatorias, pero representan una buena práctica de control por parte de los fabricantes de envases metálicos de aerosol. El criterio de aceptación establecido en este documento, es de 0,25 mm. Sin embargo, la tolerancia permitida puede formar parte de un acuerdo de calidad entre el fabricante y el llenador de aerosoles. Las dimensiones que figuran en esta norma se reconocen como críticas con respecto a la eficiencia del cierre (garantía de hermeticidad), y como tales, son de gran importancia tanto para el fabricante de envases como para la fábrica llenadora, desde su proceso de inspección de recibo hasta el ajuste y control en el proceso de llenado.

En las normas IRAM 3789 y 3785 del criterio de aceptación, se establece por la diferencia encontrada en las mediciones entre el dato mayor encontrado y el menor que no debe ser mayor a 0,25 mm. Estas normas se complementan con la IRAM 3705: envases para aerosoles: determinación del paralelismo entre la boca y la base, y la IRAM 3707: determinación de la excentricidad de la boca de los envases de aluminio. El valor de máxima excentricidad permitida (1,2 mm) se encuentra establecido en la norma cen 15010. La metodología para estas mediciones no se encuentra descrita ni en la cspa ni en la FEA.

Planicidad de la boca

En cuanto al ensayo para determinar la planicidad de la boca del envase, el cual se realiza con el objetivo de comprobar su uniformidad, solo se describe en las normas FEA e IRAM, pero no se referencian los criterios de aceptación. La descripción del método FEA 406 es similar al establecido en la IRAM 3706.

Determinación de la capacidad del envase

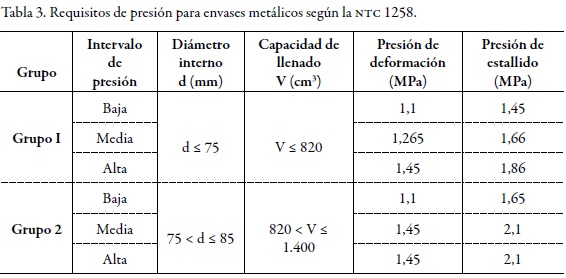

Para determinar la capacidad del envase, la NTC 1258 tiene descrito completamente el método de cómo realizar la determinación de la capacidad de rebose y la capacidad de empaque, considerando el volumen ocupado por la válvula y su tubo de pesca o de inmersión. Propone, además, una clasificación de acuerdo con el tamaño en función de su diámetro y volumen de llenado en dos grandes grupos: grupo I, los envases cuya capacidad de llenado es igual o menor a 820 cm3 y el grupo II, los envases con capacidad de llenado entre 820 cm3 y 1.400 cm3. Las normas internacionales clasifican los envases en función de los códigos de venta internacionalmente conocidos, que establecen como directriz general el diámetro por la altura.

En las normas fea 214 y 220, se fija como criterio el establecido en la norma internacional iso 90/3 para la definición del método de capacidad de llenado a rebose y de empaque. De igual manera, las normas cen 15007 y 15008 que han reemplazado a los estándares de la fea, indican la capacidad de rebose de los envases más comunes en hojalata y aluminio con sus respectivos criterios de aceptación. En la cspa, realmente no se establecen métodos para determinar la capacidad de los envases metálicos.

En las normas IRAM, se establece el mismo método de verificación de capacidad a rebose, tanto para envases de hojalata como de aluminio, pero no tiene establecida la tolerancia permitida.

La profundidad del fondo es una medida que solo se encuentra descrita en la cspa G-32 para los envases de aluminio, aunque se aclara que es un método aplicable también a los envases de hojalata. La tolerancia establecida es de 1,3 mm para el envase de aluminio, aunque en las guías dimensionales no se establece esta medida. La falta de estandarización de esta medida puede afectar a nivel productivo en el proceso de codificado del lote, el cual generalmente se realiza en el fondo del envase.

Prueba para determinar el recubrimiento y porosidad

Esta se realiza para aquellos envases que tienen algún tipo de recubrimiento, con el objetivo de mejorar la estabilidad del contenido. La importancia de esta prueba radica en que si no se garantiza una adecuada uniformidad en el recubrimiento, se pueden formar poros que generarían incompatibilidades entre el contenido y el material del envase que estaría expuesto.

El estándar de la FEA no establece prueba alguna para esta determinación. En cambio, la cspa documenta la prueba en la sección L1-L2: método para evaluar el grado de cobertura de los recubrimientos. El objetivo de esta prueba es determinar los poros o huecos que pudieron haberse generado por una aplicación del recubrimiento desigual o no uniforme. Es una prueba química donde se utiliza sulfato de cobre pentahidratado, solución de ácido clorhídrico y agua desionizada, permitiendo evaluar si se presentan imperfecciones en la aplicación del recubrimiento por la observación de puntos o manchas marrones o rojizas en el envase después del tratamiento.

En la norma IRAM 3785 hay tres métodos para evaluar la eficiencia del recubrimiento. Por un lado, se evalúa la resistencia a la butanona conforme a la IRAM 3708 [20], donde se establece que los criterios de aceptación se fijan por mutuo acuerdo entre el proveedor del envase y su cliente. También, se establece una medida de la porosidad del recubrimiento interno por el método electroquímico, donde se mide la conductividad a través del barniz de protección interior. Para tal fin, indica que se debe utilizar un instrumento adecuado, capaz de medir el paso de la corriente durante 4 segundos entre una varilla de hierro sumergida en una solución de electrolito, aplicando una diferencia de potencial de 6,3 voltios. De igual forma que en el método de resistencia a la butanona, el criterio de aceptación debe establecerse por convenio previo con el cliente.

También se establece un tercer método para evaluar el recubrimiento, midiendo la adhesión del barniz al metal con un reticulador Erichsen o un compás con filo. Con un recubrimiento bien adherido, no debería de arrancarse ningún cuadrado de la retícula, ni aparecer ninguna ruptura o cuarteo en los lados ni en las esquinas.

Para los envases de hojalata, la norma IRAM 3789 tiene establecida la forma de determinar el revestimiento de estaño; el criterio de aceptación está sujeto a los acuerdos entre el cliente y proveedor. Según diferentes proveedores, la medición de la conductividad es el método que más se utiliza para la evaluación de la calidad del recubrimiento.

Determinación de la presión de deformación y roturaEl envase de aerosol, además de las pruebas dimensionales, debe someterse a unas pruebas de desafío que al final van a garantizar la seguridad durante el transporte; por tanto, los envases que se llenan bajo presión deben cumplir con las pruebas de presión a la deformación y presión de rotura.

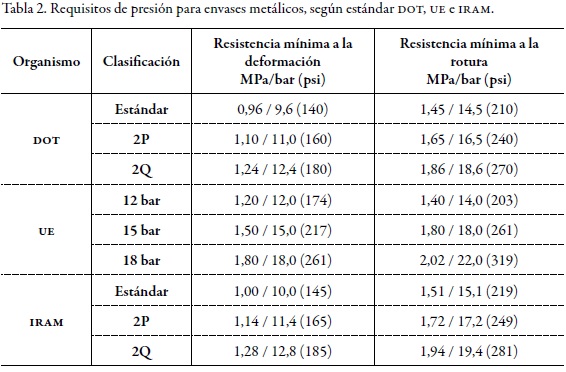

Existen dos organismos principales que regulan y establecen las exigencias que se deben cumplir: en los Estados Unidos, quien se encarga de legislarlo es el Department of Transport (DOC) y en Europa es regulado por la Unión Europea, el cual es vigilado por la Federación Europea de Aerosoles.

El DOT tiene descrito los requerimientos del material en el capítulo 49 del Código Federal Regulatorio (CFR), subparte B, y describe las directrices que se deben cumplir, las cuales se resumen en la tabla 2. En la misma tabla se presentan los requisitos establecidos por la Unión Europea.

La norma IRAM 3782 [21] hace referencia a los requerimientos del dot; sin embargo, hay leves diferencias en los valores establecidos de cada una de las presiones (tabla 2).

En la NTC 1258, la prueba de presión está descrita, partiendo de una clasificación en función de la resistencia a la presión para la cual los envases fueron diseñados (tabla 3).

La diferencia entre los criterios de la norma colombiana y la normatividad de Estados Unidos y de Europa, nos permite detectar que nuestra normativa no ha tenido en cuenta las regulaciones de transporte que imperan en Estados Unidos y Europa, lo cual no es acorde con los movimientos de globalización y apertura de mercado que se están dando en el campo mundial.

Desde el punto de vista de la metodología, la cspa establece el procedimiento para realizar este ensayo en la sección K12-14: dispositivo para determinar la presión de deformación y estallido. El criterio de aceptación acogido corresponde a los requisitos del DOT.

En la Federación Europea de Aerosol, el documento que establece el método para determinar la resistencia a la presión de un envase vacío sin válvula es la fea 621, el cual establece la metodología con un dispositivo que genere una presión hidráulica acorde con las especificaciones de presión establecidas por la Directiva 75/324/eec.

Según datos de la Federación Latinoamericana del Aerosol (FLADA), Colombia tiene una producción anual aproximada de 15 millones de aerosoles, destacándose el segmento de los antitranspirantes y desodorantes; y se espera que este número se duplique en los siguientes años [2]. Dado que para satisfacer la demanda se importan envases de diversos lugares de Europa, Asia, Centroamérica y Suramérica, es necesario controlar su calidad, de manera que se generen elementos de juicio que den respuesta a las inquietudes e inconvenientes que se presentan durante el proceso de llenado, los cuales pueden estar relacionados con la calidad del envase e incidir en la calidad del producto final, que debe cumplir con las exigencias regulatorias y de los consumidores.

Finalmente, de acuerdo con la revisión realizada y el análisis de las diferentes normas, se plantea que las pruebas mínimas de rutina -que las empresas maquiladoras de aerosoles deberían hacer- para el control de calidad de los envases metálicos son las siguientes: en primer lugar, las determinaciones dimensionales, que son fundamentales para un buen acople a la válvula y así garantizar la hermeticidad del envase. En segundo

lugar, la prueba de desafío de integridad del recubrimiento, la cual está directamente relacionada con la estabilidad del producto y, por último, la prueba de deformación y rotura que avalaría la seguridad en el almacenamiento y transporte de los productos en aerosol.

CONCLUSIONES

La revisión y análisis de cada uno de los métodos de control establecidos por los diferentes organismos de normalización estudiados a nivel internacional, muestra que las pruebas que se le aplican a los envases de aluminio y hojalata son en su mayoría comunes, cambiando en forma leve los criterios de aceptación y considerando las diferencias de los materiales y el proceso de fabricación de los envases metálicos.

En Colombia, la normatividad para el control de calidad de los envases metálicos para aerosol se encuentra rezagada con respecto a los requerimientos internacionales. Esta falta de información ha generado en la industria del sector que utiliza este tipo de envases, dudas y deficiencias en el entendimiento del control de calidad, lo cual conlleva que en la práctica se afecte la toma de decisiones o la búsqueda de razones a los inconvenientes que se puedan presentar durante el proceso de llenado y que están estrechamente relacionados con la calidad del envase.

Dado que en la normatividad estudiada, las medidas de control están muy enfocadas al proceso de control de calidad durante la producción de los envases, se considera necesario unificar las pruebas de mayor criticidad y practicidad en una guía de análisis para que las industrias del llenado de aerosoles cuenten con una herramienta apropiada para el control rutinario del envase, pues este asume un papel fundamental en la calidad del producto, lo cual puede representar el éxito o el fracaso del mismo.

AGRADECIMIENTOS

A las empresas Prodenvases Crown y Retycol por su apoyo incondicional para el desarrollo del presente trabajo.

REFERENCIAS

1. Alimarket Envase, Aerobal 1. celebra los buenos datos de 2011. url: http://www.alimarket.es, consultado en julio de 2013. [ Links ]

2. Aerosol, l 2. a revista; Colombia aerosoles con el toque. url: http://www.aerosollarevista2. com, consultado en julio de 2013. [ Links ]

3. Consumer Specialty Product Association, "Aerosol Guide 2009" [cd-rom],Washington, 2009. [ Links ]

4. H. Schiermann, Plastic aerosols. url: http://www.haa.gr/Images/Products/File232.file.Original.pdf, consultado en mayo de 2013. [ Links ]

5. S. Bolumen, D. Pacheco, Producciones de envases metálicos. Tipos, características y usos, Ciencia y Tecnología de Alimentos, 16(1), 75 (2006) [ Links ].

6. J. Montfort, "Aerosol containers", en The Wiley Encyclopedia of Packaging Techology, editado por Kit L. Yam. Wiley, New York, 2009, pp. 24-30. [ Links ]

7. Instituto Colombiano de Normas Técnicas, "NTC 1258: envases metálicos a presión (aerosoles) con capacidad máxima de 1.400 cm3", Bogotá, 2001. [ Links ]

8. European Aerosol Federation. fea standard. FEA 100 a fea 101; fea 200-204, FEA 214, fea 216, fea 220, fea 222, fea 401-406, fea 422, fea 604, Brussels, marzo de 2007 a septiembre de 2010. [ Links ]

9. Comité Europeo de Normalización, "CEN 14847. Envases de aerosol. Envases de hojalata. Dimensiones de la abertura (boca del envase) de 25,4 mm", Brussels, 2005. [ Links ]

10. Comité Europeo de Normalización, "CEN 14850. Envases metálicos de aerosol. Medición de la altura de contacto", Brussels, 2005. [ Links ]

11. Comité Europeo de Normalización, "CEN 15006. Envases de aerosol. Envases de aluminio. Dimensiones de la abertura (boca del envase) de 25,4 mm", Brussels, 2006. [ Links ]

12. Comité Europeo de Normalización, "CEN 15007. Envases de metal de aerosol. Envases de hojalata. Dimensiones de dos y latas de tres piezas", Brussels, 2006. [ Links ]

13. Comité Europeo de Normalización, "CEN 15008. Envases de metal de aerosol. Envases de aluminio. Dimensiones de una pieza en envases con la abertura (boca del envase) de 25,4 mm", Brussels, 2006. [ Links ]

14. Consumer Specialty Product Association, "Aerosol Guide 2009" [cd-rom], secciones C1 - C47, F1 - F51, G1 - G41, K1 - K60, L1 - L10, Washington, 2009. [ Links ]

15. Instituto Argentino 15. de Normalización y Certificación, "IRAM 3785. Envases de aluminio para aerosoles", Buenos Aires, 2002. [ Links ]

16. Instituto Argentino de Normalización y Certificación, "IRAM 3789. Aerosoles. Envases de hojalata para aerosoles", Buenos Aires, 2002. [ Links ]

17. Instituto Argentino de Normalización y Certificación, "IRAM 3705. Determinación del paralelismo", Buenos Aires, 2003. [ Links ]

18. Instituto Argentino de Normalización y Certificación, "IRAM 3706. Determinación planicidad de la boca", Buenos Aires, 2006. [ Links ]

19. Instituto Argentino de Normalización y Certificación, "IRAM 3707. Determinación de la excentricidad de la boca del envase de aluminio", Buenos Aires, 2003. [ Links ]

20. Instituto Argentino de Normalización y Certificación, "IRAM 3708. Determinación de la excentricidad de la boca del envase de aluminio", Buenos Aires, 2003. [ Links ]

21. Instituto Argentino de Normalización y Certificación. "IRAM 3782. Determinaciónde la resistencia a la deformación y estallido", Buenos Aires, 2004. [ Links ]