Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Revista ION

versão impressa ISSN 0120-100X

Rev. ion vol.25 no.spe Bucaramanga out. 2012

fragilización por hidrógeno de soldaduras circunferenciales

de aceros API 5L X80 fabricados en Brasil

Adriana Forero Ballesteros1*; Ivani de S. Bott1; José Antônio Cunha Ponciano2

1 Departamento de Materiais DEMa. Pontifícia Universidade Católica de Rio de Janeiro. Rua Marque de São Vicente, 225, Gávea,

Rio de Janeiro, Brasil.

*adriafob@esp.puc-rio.br; adriafob@hotmail.com

2 Universidade Federal de Rio de Janeiro, COPPE-UFRJ. Cidade Universitária-Ilha do Fundão,

Rio de Janeiro, Brasil.

Fecha Recepción: 30 de agosto de 2011

Fecha Aceptación: 8 de enero de 2012

Este estudio evalúa la susceptibilidad a corrosión sobre tensión (SSCC) y la fragilización por hidrógeno (HE), de soldaduras circunferenciales de acero API 5L-X80 producidos en Brasil. Ensayos de tracción con baja velocidad de deformación (SSRT) y ensayos de permeación de hidrógeno se realizaron a temperatura ambiente, en soluciones de tiosulfato de sodio, para simular diferentes ambientes ácidos. La susceptibilidad a la HE y potencialmente a SSCC se manifestó por la reducción de la ductilidad en los ensayos SSRT y el aumento en los valores de corriente de permeación de hidrógeno, para casi todas las uniones soldadas ensayadas. Se observó mayor susceptibilidad en las soluciones más ácidas (pH = 3,4), mientras que para las soluciones de ensayo menos ácidas (pH = 4,4) se observó poca pérdida de ductilidad y la corriente de permeación de hidrógeno se mantuvo en valores cercanos a cero, lo que indica poca o ninguna penetración de hidrógeno a través del metal para los tiempos de ensayo utilizados. Este comportamiento fue atribuido a la disolución anódica del Fe junto con la fragilización por hidrógeno. Se observó que el pH de la solución tiene mayor influencia que la concentración de H2S, en la susceptibilidad a SSCC y HE.

Palabras clave: susceptibilidad, hidrógeno, fragilización, corrosión bajo tensión.

corrosion cracking and hydrogen embrittlement of API

5L X80 girth welds steel manufactured in Brazil

This study evaluates the susceptibility to sulphide stress corrosion cracking (SSCC) and hydrogen embrittlement (HE) of API 5L-X80 girth welds steel produced in Brazil. Tensile and low strain rate tests (SSRT) and hydrogen permeation tests were performed at room temperature in solutions of sodium thiosulfate, to simulate different acidic environments. The susceptibility to HE and potentially SSCC is manifested by the reduction in ductility in the SSRT tests and increased the values of hydrogen permeation current for almost all welds tested. Increased susceptibility was observed in more acidic solutions (pH = 3.4), while for the test solutions less acidic (pH = 4.4) was observed little loss of ductility and hydrogen permeation current was maintained at values close to zero, indicating little or no penetration of hydrogen through the metal for test times used. This behavior was attributed to the anodic dissolution of Fe with hydrogen embrittlement. It was observed that the pH of the solution has a greater influence than the concentration of H2S in the susceptibility to SSCC and HE.

Keywords: susceptibility, hydrogen, embrittlement, stress corrosion cracking.

La susceptibilidad a corrosión bajo esfuerzos y fragilización por hidrógeno de aceros para ductos son dependientes de una serie de eventos que van desde la manufactura de la placa de acero, fabricación del tubo, montaje y tipo de sustancia que va a transportar el ducto. El continuo desarrollo de tecnología para la explotación y producción de petróleo, gas y sus derivados, en condiciones de operación cada vez más críticas, crea la necesidad de realizar estudios más intensos en busca de nuevos materiales y de evaluar en condiciones más severas los materiales ya existentes. La susceptibilidad de los aceros a corrosión bajo tensión en presencia de sulfatos (SSCC) y a la fragilización por hidrógeno (HE) son problemas graves en la industria del petróleo y gas, no sólo en la etapa de extracción y refinación, sino también en el transporte de los productos.

El proceso de soldadura envuelto en el montaje de ductos puede modificar las propiedades mecánicas del metal base en la zona térmicamente afectada (ZTA), así, como las propiedades metalúrgicas y de resistencia a la corrosión, razón por la cual la unión soldada tiene una mayor tendencia a sufrir corrosión bajo esfuerzos y fragilización por hidrógeno. Por otra parte, el tipo de fluido que es transportado, como por ejemplo, fluidos que contienen cloro, dióxido de carbono y/o sulfuro de hidrógeno, entre otros componentes, pueden contribuir con el proceso de corrosión interna, HE y potencialmente, corrosión bajo tensión por la presencia de sulfuros (SSCC), reduciendo la vida útil del material de la tubería.

El objetivo de este trabajo fue evaluar la susceptibilidad de soldaduras circunferenciales de acero API 5L-X80 fabricado en Brasil a la SSCC y a la HE en diferentes ambientes, caracterizados por la presencia de tiosulfato de sodio, y determinar la influencia del pH y la concentración de H2S de la solución en estos fenómenos.

El metal base de las placas utilizadas para obtener los tubos fue producido en dos empresas en el Brasil (USIMINAS Y TENARIS CONFAB), por un proceso termomecánico de laminación controlada sin enfriamiento acelerado, los tubos fueron fabricados por el proceso UOE (U laminación en frío de la placa a un perfil "U", O conformado en frío de la forma de U a un tubo, E expansión para satisfacer las tolerancias geométricas).

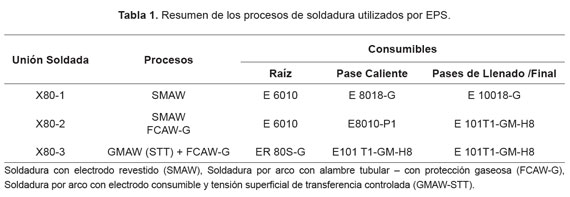

Las uniones soldadas circunferencialmente de acero API 5L X80, fueron producidos de acuerdo con los requisitos de la norma API 5L [1]. Las soldaduras fueron producidas de acuerdo a tres diferentes especificaciones de procedimiento de soldadura (WPS), como se muestra en la Tabla 1. Fueron utilizados tres diferentes procesos de soldadura como sigue:

- Soldadura con electrodo revestido (SMAW),

- Soldadura por arco con alambre tubular - con protección gaseosa (FCAW-G),

- Soldadura por arco con electrodo consumible y tensión superficial de transferencia controlada (GMAW-STT).

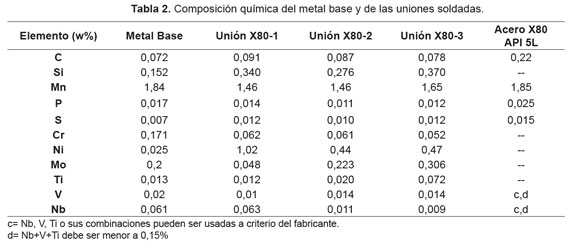

Las soldaduras circunferenciales se obtuvieron a partir de secciones de tubería de 508mm de diámetro y 19mm de espesor de la pared. La composición química del metal base y de las diferentes uniones soldadas se muestran en la Tabla 2.

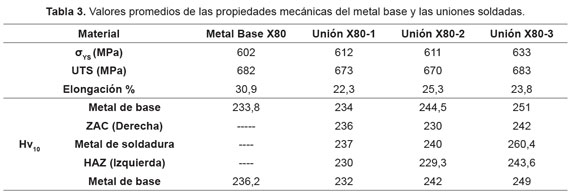

Las propiedades mecánicas del metal base API-X80 y los valores promedios de las propiedades mecánicas de las uniones soldadas se dan en la Tabla 3. Las medidas de dureza son dadas en la escala Vickers (HV10).

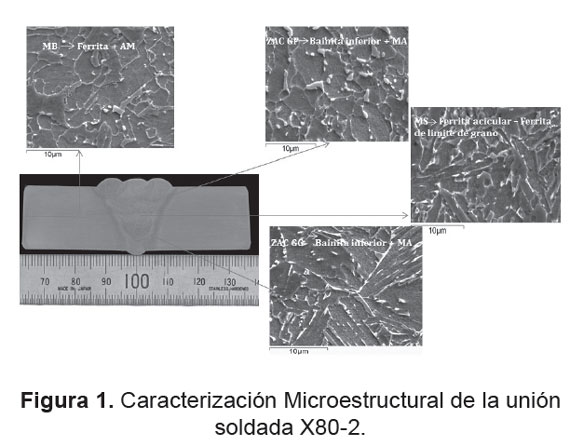

La Figura 1, muestra la macro y las micros representativas de las soldaduras obtenidas y de la microestructura en cada región de la unión soldada. La caracterización microestructural del metal de base reveló una estructura ferrítica con microconstituyente martensita/austenita (MA), mientras que la microestructura en el cordón de soldadura en el pase final y en los pases de llenado fue principalmente ferrita acicular y ferrita de límite de grano. La Zona Afectada por el Calor (ZAC), en general presenta una estructura de bainita inferior con microconstituyente MA, como se muestra en la figura, para las regiones de grano fino y grano grueso.

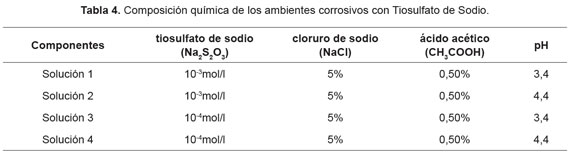

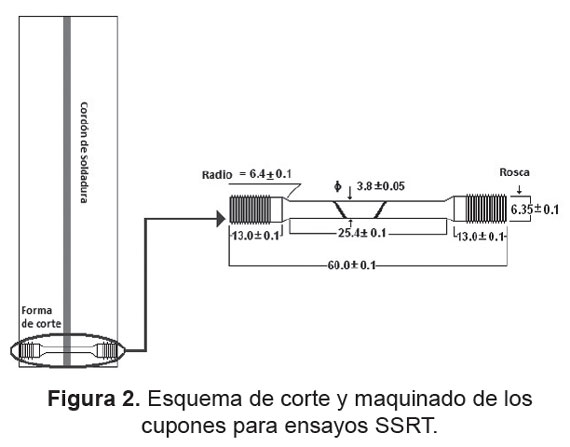

Ensayos de tracción con velocidad de deformación lenta (SSRT), se realizaron según la norma ASTM G 129-00 [2], a temperatura ambiente (25°C) en aire para obtener un comportamiento estándar y en solución agresiva, imponiendo una carga axial a una velocidad de deformación de 2,8x10s-1. Diferentes ambientes corrosivos fueron utilizados variando la concentración de tiosulfato de sodio (Tabla 4), donde el H2S se genera indirectamente, por la reacción de la solución en contacto con la superficie del metal [3-6]. Los cupones utilizados en estas pruebas poseían geometría cilíndrica con las dimensiones mostradas en la Figura 2.

Ensayos electroquímicos de permeación de hidrógeno fueron realizados en una celda de Devanathan-Stachurski de dos compartimientos, separados por el electrodo de trabajo. La celda de salida del hidrógeno (lado anódico) se llenaba con solución de NaOH 1M, cubriendo toda la superficie del electrodo de trabajo. Después de la estabilización del sistema, la celda de carga de hidrógeno era llenada con las soluciones 1 y 4 de la Tabla 4. La corriente de permeación de hidrógeno fue medida en el lado anódico.

Microscopia óptica y microscopía electrónica de barrido fueron usadas para evaluar los aspectos topográficos de las superficies de fractura de las probetas SSRT, y también para detectar la presencia de grietas. Las probetas ensayadas, fueron cortadas por la superficie útil y embutidas en baquelita. La superficie lateral de las muestras fue pulida hasta lija 1200 y observadas en el microscopio con y sin ataque químico.

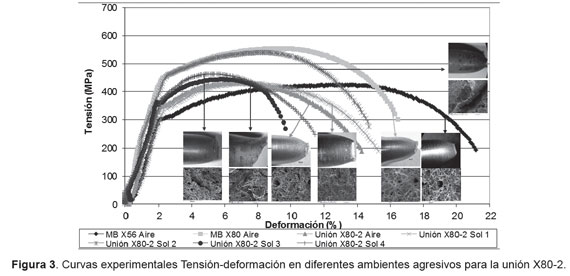

La influencia de las variables (pH y concentración de H2S) de las soluciones, en el comportamiento de las curvas tensión-deformación de las probetas ensayadas en las pruebas SSRT se muestra en la Figura 3. Las muestras ensayadas en las diferentes soluciones de tiosulfato de sodio, mostraron una considerable pérdida de la ductilidad en comparación con los experimentados en el aire. La influencia del pH de las soluciones de ensayo fue evidente, para soluciones más ácidas (con pH = 3,4), se observa una mayor pérdida de ductilidad en las curvas que para los ensayos realizados en soluciones más básicas (pH = 4,4). Este comportamiento fue atribuido a que en soluciones más ácidas, puede ocurrir un incremento de la disolución parcial del material y al fenómeno de fragilización por hidrógeno. La fragilización por hidrógeno se puede presentar debido a que estas soluciones promueven la producción de H2S a partir de Na2S2O3 [3,7]. Según Hutchens [8], la tasa de producción de hidrógeno depende de la acidez (pH) del sistema. Cuando las concentraciones de especies como el CO2 y H2S están presentes, promueven una reducción en el pH, un aumento de la acidez y, posteriormente, el riesgo de agrietamiento. La absorción de (1) hidrógeno en el acero, es favorecida por el H2S producido durante la descomposición del tiosulfato en la superficie de la muestra.

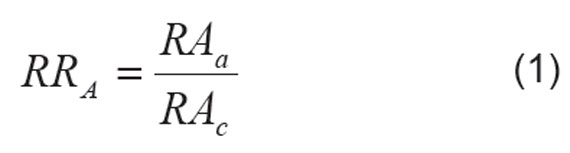

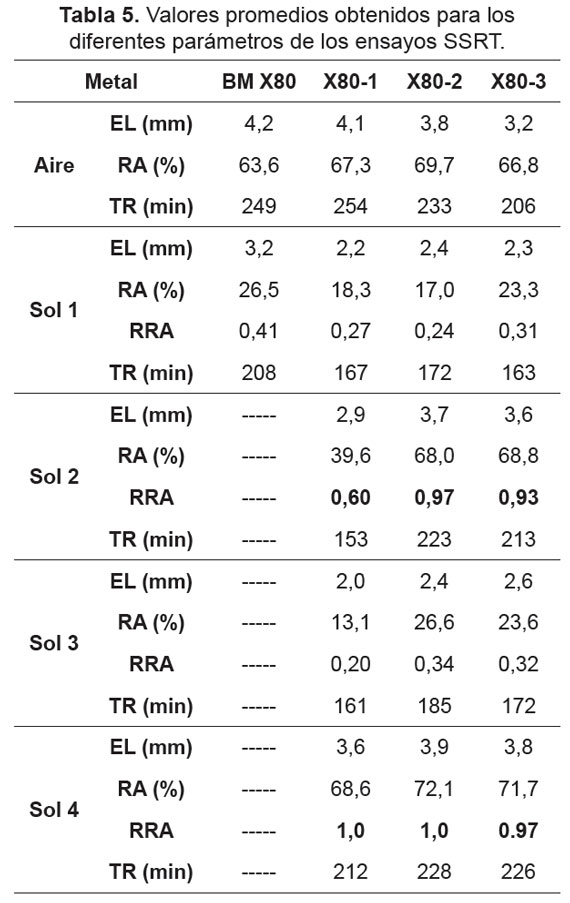

De acuerdo con la norma ASTM G129-00, la susceptibilidad de los materiales a SSCC en las pruebas de SSRT puede ser evaluada de acuerdo a la Ecuación (1), donde RRA es la relación de reducción de área, RAa y RAc son la reducción en el área después de una fractura para la muestra ensayada en el aire y la muestra ensayada en el ambiente corrosivo, respectivamente. Cuando esta relación es menor que uno, el material es considerado como susceptible y cuando la relación es igual a uno, no es susceptible [2].

El valor promedio de los resultados obtenidos para la reducción de área de las probetas ensayadas en solución fue comparado con los resultados obtenidos de las pruebas en el aire (Tabla 5). Se observó una pérdida significativa de la ductilidad, lo cual es consistente con la reducción de los valores de la elongación (EL), menores tiempos de ruptura (TR), y los cocientes de reducción de área (RRA) cercanos a cero. Para soluciones 2 y 4 (pH = 4,4), el promedio de los RRA para las uniones soldadas es próximo a 1, con valores de porcentaje de reducción de área similares a los obtenidos para las pruebas en el aire, lo que indica una menor susceptibilidad a los SSCC y fragilización por hidrógeno.

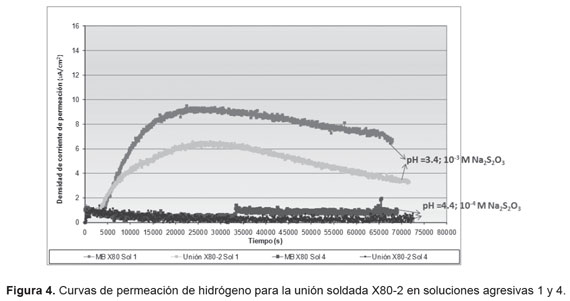

Las pruebas de permeación de hidrógeno registraron un aumento de la densidad de corriente medida, resultante de la corriente eléctrica generada por el proceso de oxidación del hidrógeno que emerge de la superficie de la muestra expuesta en el compartimento anódico de la celda de ensayo. La cantidad de hidrógeno que permea efectivamente a través de la muestra es dependiente del pH y de la cantidad de tiosulfato añadido al sistema. Para un pH de 3,4 y 10-3 moles de tiosulfato, se observó un significante aumento en la densidad de corriente de permeación del hidrógeno con el tiempo de ensayo (Figura 4).

Para los sistemas con pH = 4,4 y 10-4 moles de tiosulfato, por el contrario, no hubo aumento en la densidad de corriente de permeación de hidrógeno, como se puede observar en la Figura 4, lo que indica que la cantidad de hidrógeno que permeó a través de la superficie metálica, desde el lado catódico hacia el lado anódico fue nula o muy pequeña para ser registrada, en el tiempo de duración del ensayo, y que por lo tanto el fenómeno de fragilización por hidrógeno es menos probable en este ambiente. En estudios realizados por Silva [9], con aceros en soluciones con un pH inferior a 7, las tasas de permeación de hidrógeno en general, aumentaron con la disminución del pH, lo que indica que, en los niveles de pH más ácido, las densidades corrosión obtenidas eran más altas, como fue el caso de los resultados obtenidos aquí.

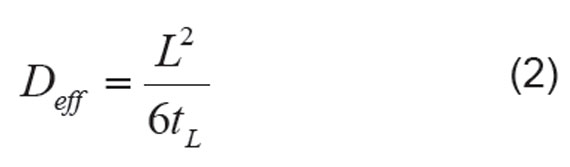

El coeficiente de difusión de hidrógeno efectivo (Deff), se calculó utilizando el método Time-Lag (LT), según la Ecuación 2 [4,10]:

El tiempo tL corresponde al punto de la curva de permeación de hidrógeno que corresponde a 0,63i∞, donde i∞ es el valor del estado estacionario de la corriente de permeación del hidrógeno en amperios, y L es el espesor de la membrana (espesor del electrodo de trabajo) en cm. La concentración de hidrógeno sobre la superficie metálica se calcula por la Ecuación 3:

Donde F es la constante de Faraday.

En algunas de las curvas de permeación, se registró un máximo en la densidad de corriente, luego se observó una disminución en el valor de este parámetro hasta alcanzar un estado estacionario.

En estos casos, el ajuste de la curva se realizó con los datos del valor del flujo máximo. De esta forma, el valor más alto de la concentración de hidrógeno sobre la superficie metálica es tomado en cuenta para representar los casos más críticos.

La disminución gradual en el valor de densidad de corriente de permeación, después de haber alcanzado un máximo, puede tener varias causas. Una posible causa puede ser que las burbujas de hidrógeno formadas en la superficie de la muestra reducen el área expuesta al electrolito en el compartimiento catódico, lo que disminuye el flujo de hidrógeno que permea a través de la muestra. Otra explicación consiste en cavidades que se pueden formar en la muestra, estas cavidades podrían constituir una trampa para el hidrógeno, y también pueden hacer que la trayectoria de difusión efectiva sea más difícil [11]. Estos efectos alteran la difusividad global de hidrógeno en la muestra. Otro factor importante es la microestructura de la muestra, la cual también puede tener un efecto en la difusión de hidrógeno, debido a que algunas fases exhiben difusividades más altas que otras, la difusividad dependerá de las contribuciones relativas de cada fase presente en la muestra [12,13]. Otros estudios han demostrado que la intensidad de carga de hidrógeno puede aumentar con el incremento de la densidad de dislocaciones y el refinamiento de grano de la ferrita. El crecimiento de cualquier película en la superficie de la muestra también puede reducir el flujo de hidrógeno [14-17].

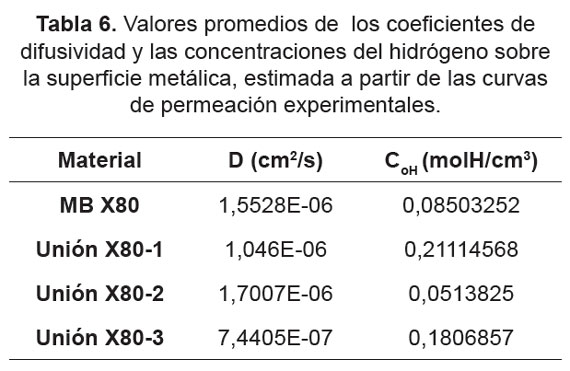

Los valores promedios obtenidos para los coeficientes de difusión efectiva y la concentración de hidrógeno sobre de la superficie se muestran en la Tabla 6. Se puede observar que el valor más bajo para el coeficiente de difusión de hidrógeno y la más alta concentración de hidrógeno sobre la superficie, fueron obtenidos para la unión X80-3, esto indica potencialmente una baja susceptibilidad a SSCC y una mayor resistencia al fenómeno de la fragilización por hidrógeno de esta unión soldada.

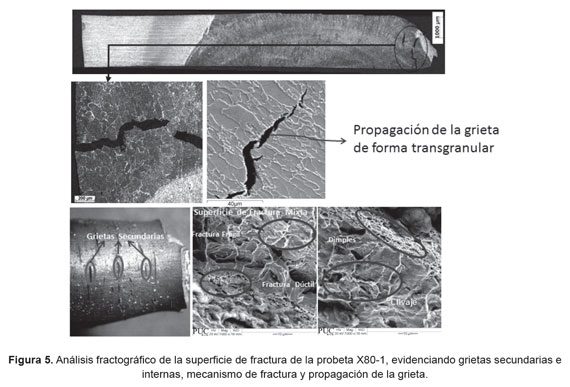

Las superficies de fractura de las muestras ensayadas en los testes SSRT en la solución, revelaron grietas secundarias en la superficie de ensayo longitudinal y grietas internas en la sección transversal (Figura 5). Estudios similares [7], sugieren que este tipo de grietas suele asociarse a la recombinación interna de los átomos de hidrógeno, previamente en la solución sólida, para formar moléculas de hidrógeno en las interfases microestructurales.

Se observó que las grietas se originan en puntos de ataque corrosivo localizado (picadura) o en regiones con defectos intrínsecos de la soldadura, y la propagación de la grieta tuvo lugar preferencialmente en forma transgranular. Para la mayoría de las uniones soldadas, la morfología de la fractura fue mixta, que incluye tanto fractura frágil por "clivaje" y fractura dúctil por "dimples". Estos resultados fueron similares para todas las muestras analizadas y consistentes con los resultados obtenidos por Martin [5], Batista [18], Lu [19] y Bueno [20].

La susceptibilidad a SSCC y a fragilización por hidrógeno se manifestó por una reducción de la ductilidad en las pruebas de SSRT y un aumento en los valores de corriente de permeación de hidrógeno, para casi todas las juntas soldadas. Estos resultados se observaron con una mayor intensidad en las soluciones de ensayo más ácidas (pH = 3,4), mientras que para las soluciones menos ácidas (pH = 4,4) sólo había una pequeña pérdida de la ductilidad. Este comportamiento en las soluciones más ácidas fue atribuido a un efecto conjunto entre la disolución del material y el fenómeno de fragilización por hidrógeno.

En el caso de las soluciones menos ácidas (pH = 4,4), la corriente de permeación del hidrógeno se mantuvo en valores cercanos a cero, lo que indica que efectivamente no hubo permeación del hidrógeno. Estos resultados corroboran que la solución de tiosulfato de sodio generando indirectamente H en la superficie de la muestra, de manera análoga a las soluciones de H2S, que permite el estudio de los fenómenos relacionados con SCC en ambientes que contienen sulfuros.

Los autores desean agradecer el apoyo financiero de la Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES) y PETROBRAS.

[1] American Petroleum Institute. Specification for Line Pipe, API Specification 5L. USA ; 2004. [ Links ]

[2] ASTM. G129-00 Standard Practice for Slow Strain Rate Testing to Evaluate the Susceptibility of Metallic Materials to Environmentally Assisted Cracking. USA; 2006. [ Links ]

[3] Guedes MO. Avaliação da Fragilização pelo Hidrogênio em juntas Soldadas de um Aço Carbono-Manganês (Tese de Mestrado) Rio de Janeiro, Brasil: COPPE/UFRJ; 1997. [ Links ]

[4] Cheng YF. Analysis of electrochemical hydrogen permeation through X-65 pipeline steel and its implications on pipeline stress corrosion cracking. Int. J. Hydrogen Energy. 2007;32:1269-76. [ Links ]

[5] Martins FA. Avaliação da Junta Soldada de Aço API em Meio Corrosivo (Tese de Mestrado) Rio de Janeiro, Brasil: Pontifícia Universidade Catolica; 2005. [ Links ]

[6] Garcia MA, Gonzalez JG, Casales M, Martinez JG, Chacon N, Flores MA, Villafañe A. Effect of heat treatment on H2S corrosion of a micro-alloyed C-Mn steel. Corros. Sci. 2009;51:2380-6. [ Links ]

[7] Kellen RS, Bott IS, Ponciano JA. Laboratory Investigation of Environmentally Induced Cracking of Api-X70 and X80 Pipelines Steels. En: 24° OMAE; 2005 June12-16; Halkidiki, Greece. [ Links ]

[8] Hutchens T. Carbon-Manganese and low alloys steels in sour service. TWI Knowledge Summary. 2007. [ Links ]

[9] Silva PR. Estudo de aplicação de técnica eletroquímica para monitoramento da corrosão em unidades de craqueamento catalítico fluido (Tese de Mestrado) Curitiba, Brasil: (PIPE) Universidade Federal do Paraná; 2002. [ Links ]

[10] Devanathan MA, Stachurski Z. The adsorption and diffusion of electrolytic hydrogen in palladium. The electrochemistry Laboratory University of Pennsylvania. Philadelphia; 1962, 90-102. [ Links ]

[11] ISO 17081:2008. Method of Measurement of Hydrogen Permeation and the Determination of Hydrogen Uptake and Transport in Metals by an Electrochemical Technique. British standard, BS7886. 1997. [ Links ]

[12] Lembach-Beylegaard E. Hydrogen transport in duplex stainless steels (PhD thesis). Trondheim, Norway: NTNU; 1996. [ Links ]

[13] Owczarek E, Zakroczymski T. Hydrogen Transport in a Duplex Stainless Steel. Acta Mater. 2000;48:3059-70. [ Links ]

[14] Radhakrishnan T, Shreir L. Permeation of hydrogen through steel by electrochemical transfer-I. Influence of catalytic poisons. Electrochim. Acta. 1966;11:1007-21. [ Links ]

[15] Yen SK. A retarding mechanism of thermally grown oxide films on hydrogen embrittlement of AISI 430 stainless steel. Mater. Chem. Phys. 1999;59(3):210-19. [ Links ]

[16] Hörnlund E, Fossen JK, Hauger S, Haugen C, Havn T, Hemmingsen, T. Hydrogen Diffusivities and Concentrations in 520M Carbon Steel under Cathodic Protection in 0.5M NaCl and the Effect of Added Sulphite, Dithionite, Thiosulfate, and Sulfide. Int. J. Electrochem. Sci. 2007;2:82-92. [ Links ]

[17] Luppo MI, Ovejero JG. The influence of microstructure on the trapping and diffusion of hydrogen in a low carbon Steel. Corros. Sci. 1991;32(10):1125-36. [ Links ]

[18] Batista GZ, et al. Estudo da Correlação Microestrutura-Propriedades Mecânicas de Aço da Classe API X80. En :58° Congresso Anual da ABM, Rio de Janeiro, Brasil, 2003. [ Links ]

[19] Lu BT, Luo JL. Relationship between Yield Strength and Near Neutral pH Stress Corrosion Cracking Resistance of Pipeline Steels- An Effect of Microstructure. Corros. Sci. 2006;62(2):129-40. [ Links ]

[20] Bueno AH. Avaliação Integrada de Mecanismos de Falha por Corrosão em Dutos (Tese de Doutorado) Rio de Janeiro, Brasil: COPPE-UFRJ. 2007. [ Links ]