Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Revista ION

versão impressa ISSN 0120-100X

Rev. ion vol.28 no.1 Bucaramanga jan./jun. 2015

textura de rodajas de yuca en freído por inmersión

Fabián Alberto Ortega Quintana1*; Everaldo Joaquín Montes Montes2

1 Doctorado en Ingeniería: sistemas energéticos. Facultad de Minas. Universidad Nacional de Colombia, sede de

Medellín. Carrera 80, No.65-223- Núcleo Robledo.

* faortegaqui@unal.edu.co; ingenierofabianortega@gmail.com

2 Programa de Ingeniería de Alimentos. Universidad de Córdoba, sede de Berástegui. Carrera 6, No.76-103.

Fecha Recepción: 12 de septiembre de 2014

Fecha Aceptación: 9 de enero de 2015

El objetivo de este trabajo fue determinar el efecto del tratamiento de escaldado y la temperatura de freído sobre el color y la textura de rodajas de yuca variedad ICA-costeña durante el freído por inmersión. Antes del freído, las rodajas de yuca (diámetro: 35mm, espesor: 1,31mm) fueron escaldadas en agua caliente a 80°C por 4min. Rodajas de yuca sin escaldar fueron usadas como control. El freído se realizó en aceite de palma a 140, 160 y 180°C hasta alcanzar una humedad final de aproximadamente 1,8g/100g (base húmeda). El color y la textura se midieron periódicamente durante el freído. El color se determinó por Visión Computacional y la fuerza máxima de fractura normalizada (usada para modelar los cambios de textura) fue medida en un analizador de Textura Shimadzu EZ Test®. La temperatura de freído afectó significativamente los cambios de color de la rodaja frita, aunque el escaldado no afectó dichos cambios. La temperatura de freído y el escaldado tuvieron un efecto significativo (nivel de significancia de 5%) sobre la textura final de la rodaja frita.

Palabras clave: escaldado, freído por inmersión, yuca, textura y color.

texture of yucca slices in deep fat frying

The aim of this study was to determine the effect of blanching and frying temperature on the color and texture of yucca slices ICA-costeña variety during deep-fat frying. Before frying, the yucca slices (diameter: 35mm, thickness: 1,31mm) were blanched in hot water at 80°C for 4min. Unblanched yucca slices were used as control. The frying was performed in palm oil at 140, 160 and 180°C to a final moisture content of 1,8g/100g (wet basis), approximately. The color and texture were measured periodically during frying. The color is determined by Computer Vision and normalized break maximum force (used to model the changes in texture) was measured in a texture analyzer Shimadzu EZ Test ®. The frying temperature had significant effect on changes the color slice of fried yucca, although the blanching did not affect these changes. The temperature frying and blanching had a significant effect (significance level of 5%) on the final texture of the fried slice.

Keywords: blanching, deep-fat frying, yucca, texture, color.

de fatias de mandioca em fritos por imersão

O objetivo deste estudo foi determinar o efeito do branqueamento e temperatura de fritura sobre a cor ea textura de fatias de mandioca variedade ICA-costeña durante a fritura por imersão. Antes de fritar, as fatias de mandioca (diâmetro: 35mm, espessura de 1,31mm) foram escaldados em água quente a 80°C por 4min. Fatias de mandioca unblanched foram utilizados como controle. A fritura foi realizada em óleo de palma a 140, 160 e 180°C até um teor de humidade final de cerca de 1,8g/100g (base húmida). A cor e textura foram medidos periodicamente durante a fritura. A cor é determinada pela Visão Computacional e força máxima de fratura normalizado (usado para modelar as mudanças de textura) foi medido em um analisador de textura Shimadzu EZ Test ®. A temperatura de fritura de forma significativa, muda a cor fatia de mandioca frito, embora estas modificações não afetam o branqueamento. A temperatura de fritura e branqueamento teve um efeito significativo (nível de significância de 5%) na textura final da fatia frito.

Palabras-chave: branqueamento, fritura por imersão, mandioca, textura, cor.

Cita: Ortega Quintana FA, Montes Montes EJ. Efecto del escaldado y la temperatura sobre el color y textura de rodajas de yuca en freído por inmersión. rev.ion. 2015;28(1):19-28.

El freído por inmersión es un proceso complejo que envuelve simultáneamente transferencia de calor y masa resultando un contraflujo entre las burbujas de vapor de agua y aceite en la superficie del alimento. La transferencia de calor se da por convección entre el aceite y la superficie del alimento, y por conducción dentro del alimento. Adicionalmente, el freído induce alteraciones bioquímicas de los componentes mayoritarios del alimento y cambios microestructurales significativos [1]. En efecto, muchas de las características deseables de los alimentos freídos son derivados de la formación de una estructura compuesta: seca, porosa, crocante y una capa externa o costra grasosa, con un interior cocido o corazón húmedo. La corteza es el resultado de diferentes alteraciones que ocurren principalmente a nivel celular y se localizan en las capas más externas del producto. Estos cambios fisicoquímicos incluyen: gelatinización del almidón y consecuente deshidratación, desnaturalización de proteínas, ruptura celular, evaporación de agua y deshidratación rápida del tejido y finalmente, absorción de aceite [2-5].

Entre las diferentes propiedades físicas de un alimento, el color es considerado el atributo visual más importante en la percepción de la calidad del producto. El aspecto y color de la superficie del alimento es el primer parámetro de calidad evaluado por el consumidor y es crítico en la aceptación del producto, incluso antes de que entre en la boca. Los consumidores tienden a asociar el color con el aroma, seguridad, tiempo de almacenamiento, nutrición y nivel de satisfacción porque correlaciona bien con la evaluación física, química y sensorial de la calidad del alimento [6,7]. El desarrollo del color en las frituras comienza solamente si ha ocurrido una deshidratación en el alimento, y depende de la velocidad de secado y del coeficiente de transferencia de calor durante las diferentes etapas del freído. Se espera que las variables de proceso tales como tiempo, temperatura de aceite, y tratamientos previos de las materias primas afecten al color de los productos fritos [8]. Los cambios del color en los tubérculos fritos son el resultado de la reacción de Maillard, que depende del contenido de los azúcares reductores (principalmente D-glucosa) y los aminoácidos o las proteínas en la superficie, la temperatura superficial, el contenido de humedad y tiempo de fritura [9-14]. Existen investigaciones que explican las vías específicas de reacciones químicas ocurridas durante el proceso de freído, dentro de las cuales la reacción de Maillard ha sido la más estudiada. Como resultado de esta reacción se tienen efectos deseables como el desarrollo característico de color y olor y efectos indeseables como la pérdida de nutrientes, producción de aldehídos, acrilamidas y trans-configuración de compuestos que son perjudiciales para la calidad de los alimentos fritos y la salud del consumidor [5].

Por otro lado, la textura es una percepción sensorial, la cual se cree que sólo los humanos pueden percibir, describir y cuantificar. Es generalmente descrita como un atributo multiparámetro, usualmente asociada a parámetros acústicos, geométricos y mecánicos. La definición aceptada de textura fue propuesta por Szczesniak en 1963, donde "la textura es manifestación sensorial y funcional de las propiedades estructurales y mecánicas de los alimentos, determinada por los sentidos de la vista, oído, tacto y cinestésico". La textura es definida por las propiedades estructurales del alimento. Las interacciones entre la textura percibida y la estructura física son complejas, particularmente para frutas y verduras [8].

Los cambios de textura durante el proceso de freído son el resultado de muchos cambios físicos, químicos y estructurales producidos en el tejido el cual también incluye transferencia de calor y de masa con reacciones químicas. En productos con contenido de almidón relativamente alto, tales como la papa y la yuca frita, la mayor influencia sobre la textura la da la gelatinización del almidón durante el calentamiento [8,15]. La evolución de la textura de tejidos vegetales durante el freído muestra una etapa inicial en la cual el tejido se ablanda y comienza a cocinarse, y una etapa posterior en la cual la formación de la corteza inicia y progresivamente endurece. Un modelo con la suma de dos términos ha sido propuesto: el primero para el ablandamiento con cinética de primer orden y el segundo para el endurecimiento con comportamiento lineal o cuadrático [10,15-19]. Durante el freído de la yuca, las reacciones químicas causan un oscurecimiento del producto y simultáneamente la deshidratación produce un endurecimiento excesivo de la corteza, pero los consumidores prefieren productos de color claro uniforme y de textura crujiente y suave. El pre-tratamiento de materiales alimenticios antes del procesamiento ha sido reportado para mejorar la calidad del producto. Durante el pre-tratamiento, se producen cambios en las membranas celulares, que desempeñan un papel clave en los cambios que se producen dentro del tejido durante el procesamiento posterior. Estos cambios afectan el estado de la permeabilización de las membranas celulares. Se ha reportado que es casi imposible hacer frituras de color claro deseadas por los consumidores sin algún tratamiento de la materia prima [11,12,18,19].

El escaldado ha sido reportado como un tratamiento térmico aplicado a frutas y hortalizas antes de algún tratamiento como congelamiento, enlatado, deshidratado o freído. Los objetivos del escaldado dependen del tratamiento subsecuente que reciba. En la industria de frituras se utiliza para eliminar aire ocluido en los tejidos, reducir la concentración de azúcares reductores a fin de controlar las reacciones de Maillard y disminuir la formación de acrilamida durante la posterior fritura, por lo que el escaldado mejora el color y la textura de los productos fritos. El escaldado produce cambios estructurales y bioquímicos en el tejido de la yuca que afectarán los fenómenos de transporte durante la fritura, tales como la gelatinización del almidón, ruptura y separación celular, que favorecen la salida de agua del tejido y modifican la textura [11,12,15,16,18,19].

El proceso de fritura industrial de la yuca en Colombia es reciente y en su gran parte no está ampliamente tecnificado, controlado u optimizado, lo cual ocasiona millonarias pérdidas por devoluciones del producto. Los productos ingeridos por el consumidor poseen el riesgo de ocasionar enfermedades terminales, como el cáncer, debido a la formación en los procesos de sustancia químicas como aldehídos, cetonas, amidas, entre otras como consecuencia de la falta de controles y el adecuado uso de parámetros de calidad [20]. Con los datos reportados en este trabajo se tendrá información que servirá para mejorar los procesos y asegurar la calidad del producto final.

El objetivo de esta investigación fue estudiar el efecto del escaldado y la temperatura de freído sobre la cinética de los cambios de color y la cinética de textura desarrollada de rodajas de yuca variedad ICA-costeña durante el freído por inmersión.

Materia prima

La yuca variedad ICA-costeña se obtuvo del banco de germoplasma suministrado por CORPOICA (Montería, Colombia). El tubérculo se lavó, peló y cortó en rodajas con diámetros de 3,5 ±0,03cm y 1,308 ±0,05mm de espesor.

Escaldado de la materia prima

Las muestras fueron sumergidas en baño de agua controlado termostáticamente (modelo TECTRON-BIO- 20, INSTRUMENTACIÓN CIENTÍFICA TÉCNICA, S.L.) mantenido a 80°C por 4min. El exceso de agua sobre la superficie del producto fue removido con papel absorbente [21].

Proceso de freído por inmersión

Las muestras fueron sometidas a freído por inmersión en aceite comercial de palma marca CARIBE® (producido por FAMAR, industria colombiana) a temperaturas de 140, 160 y 180°C, en una freidora por inmersión comercial marca DUPREÉ® (con controlador de temperatura de ±1°C) de 2L de capacidad y la relación kg muestra por litro de aceite fue de 0,005. Las rodajas fueron freídas a diferentes intervalos de tiempo hasta un contenido final de humedad de 1% (en base seca).

Para cada instante de muestreo, las rodajas fritas fueron drenadas en papel por 2min seguido de atemperado hasta la temperatura ambiente (30°C) antes que fueran realizados los análisis de color y textura.

Medida del color

Se realizó según la metodología de técnica de visión computacional descrita por Mery [22] con los siguientes detalles de procedimiento:

Adquisición de imagen. Las muestras fueron iluminadas usando 4 lámparas fluorescentes de 60cm longitud, temperatura de color de 6500K (marca Philips, luz del día natural, potencia de 18W) y un índice de representación de color (Ra) cercano al 95%. Las cuatro lámparas se usaron en arreglo cuadrado a 35cm de distancia vertical de la muestra y en un ángulo de 45° con respecto al plano de la muestra para dar una intensidad de luz uniforme sobre ésta. Se colocó una Cámara Digital (marca Canon®, serie PowerShot A430, Tokio, Japón, con 4.0 Mega Pixeles de resolución) a una distancia vertical de 22,5cm por encima de la muestra. El ángulo entre el eje de la lente de la cámara y las lámparas fue de 45°. Las lámparas y la cámara digital estaban dentro de una caja de madera con las paredes internas pintadas de negro para reducir al mínimo la reflexión de la luz. Las imágenes fueron capturadas con la cámara digital en su máxima resolución (pixeles: 2272 x 1704) y se almacenaron en un PC (Pentium Dual- Core, 3200MHz, RAM de 2GB, 250GB de disco duro). La cámara digital se configuró así: modo de operación: manual, velocidad ISO: 100, balance de blanco: Fluorescente H, distancia focal: 20,7mm, zoom: 9, flash: off, apertura AV: f/8.0, exposición TV: 1/15s, calidad: raw, y macro: on.

Procesamiento de Imagen. La cuantificación del color se realizó en el espacio CIELAB 1976 y se utilizó el software Adobe Photoshop CS5® (Adobe Systems inc.). A partir de la imagen de la rodaja capturada en formato TIFF no comprimido se obtuvo el valor de la media y desviación estándar para cada uno de los valores L, a y b. Los valores L, a y b obtenidos se convirtieron a valores L*, a* y b* utilizando las transformaciones lineales propuestas por Yam [23], donde: L* es la claridad, a* es la posición entre rojo y verde y b* es la posición entre amarillo y azul.

Cálculos de diferencia de color. Con los valores L*, a* y b* de cada muestra se calcularon las diferencias de color utilizando la distancia euclidiana (ΔE*), existente entre dos puntos en un espacio tridimensional [12,24]. Esta distancia se puede calcular mediante la Ecuación 4:

Donde, ΔL* = L*1 - L*2, Δa* y Δb* se definen de manera similar.

Cinética del color en el freído. Para obtener los parámetros cinéticos de cambio de color se utilizó el modelo cinético de primer orden descrito en la Ecuación 5, [11,21,24-26]:

Donde ΔE es el valor del color con respecto al punto de referencia en la escala CIELAB, ΔEe es el valor del color en el equilibrio con respecto al punto de referencia en la escala CIELAB, KE es la constante de velocidad del color, t es el tiempo de freído (s). Al tiempo cero el color tiene un valor inicial ΔE0, por tanto la Ecuación 5 queda como lo expresa la Ecuación 6:

La relación entre KE con la temperatura de freído (T) fue descrita usando una relación tipo Arrhenius.

Medición de la fuerza máxima de fractura (F*MAX)

La fuerza máxima de fractura fue medida según la metodología de Test de punción descrito por Pedreschi F [10]. Se utilizó un equipo analizador de Textura marca Shimadzu EZ Test ® (Shimadzu Corporation, Tokio, Japón) en un ambiente a 25°C. El valor de la fuerza máxima de fractura fue obtenido de las curvas Fuerza versus distancia usando el software RheoMeter® Versión 2.0.4. Las curvas Fuerza versus distancia fueron obtenidas con el Test de punción a diferentes tiempos de freído montando la muestra sobre dos puntos soportes separados 0,03m y utilizando un diámetro de vástago de ruptura de 0,002m.

Modelamiento de la fuerza de fractura normalizada. Pedreschi [10] modelaron los cambios de textura en rodajas de papa durante el freído usando el parámetro de fuerza máxima de fractura normalizada, MF*, (valor de fuerza máxima de fractura, F*MAX, en un tiempo t dividido por el valor de fuerza máxima de fractura al tiempo cero, F0*MAX). La MF* describe el ablandamiento de los tejidos y el proceso de desarrollo de la corteza que el alimento sufre durante la fritura y representa la fuerza necesaria para romper la muestra. La Ecuación 7 fue utilizada para describir la variación de MF* con el tiempo de freído:

Donde:

MF*: fuerza máxima de fractura normalizada; ks: constante cinética de ablandamiento del tejido del alimento durante el freído (s-1); kh: constante cinética para el proceso de endurecimiento de la corteza durante el freído (s-2) y t tiempo de freído (s).

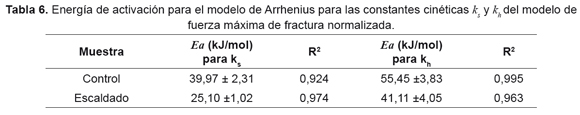

Las constantes cinéticas del modelo fueron relacionadas con la temperatura de freído (T) usando una relación tipo Arrhenius.

Análisis estadístico

Se realizaron análisis de varianzas, test de diferencias de medias (Tukey) y ajuste de regresiones lineales y no lineales con niveles de significancia del 5%. Para estos análisis se utilizó el paquete estadístico Statgraphics Centurion XV (Statistical Graphics Corporation, Rockville, USA).

Cinética de cambio de color

En la Figura 1, se observa que el parámetro de claridad (L*) disminuye con el incremento de la temperatura y el tiempo de freído debido a que la rodaja de yuca se oscurece (este comportamiento es semejante en las muestras escaldadas). La yuca variedad ICA-costeña tiene componentes con el grupo amino (proteínas) y azúcares reductores los cuales son los responsables de los cambios de color como producto de la reacción de Maillard [26]. Las temperaturas más altas provocan mayor oscurecimiento de la rodaja debido a que las reacciones de pardeamiento no enzimático son altamente dependientes de la temperatura [12]. La disminución del parámetro L* durante el freído por inmersión es un cambio típico y ha sido reportado por otras investigaciones [3,8,26-29].

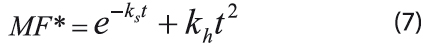

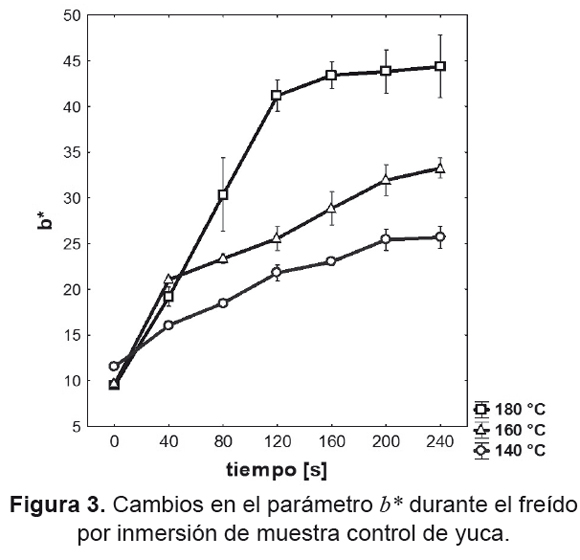

En las Figuras 2 y 3, se observa que los valores de los componentes cromáticos del color, a* y b*, incrementan con el tiempo de freído y la temperatura del aceite. El incremento es mayor cuando la temperatura del aceite aumenta, debido a la formación de compuestos de la reacción no enzimática de Maillard y la caramelización de carbohidratos en la superficie, las cuales son más influyente en la muestra sometida a temperatura de freído de 180°C. Estos resultados sugieren que las rodajas de yuca durante el freído tienden hacia el enrojecimiento y el color amarillo en su superficie. Este comportamiento presentado es semejante a lo que sucede en las muestras escaldadas [3,8,26-30].

Las Figuras 4 y 5 muestran comportamientos propios de cinética de primer orden, desde luego, al ajustar estos datos experimentales al modelo cinético de primer orden se encontraron altos coeficientes de determinación y una buena distribución de los residuos. Por otro lado, se observa que los cambios de color final son mayores cuando la temperatura del aceite de freído es más alta, debido a que las altas temperaturas aumentan la velocidad de las reacciones de Maillard y caramelización de carbohidratos [3,8,26-30].

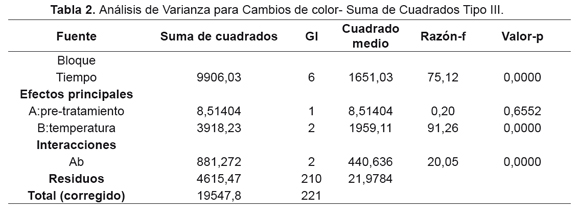

La Tabla 1 muestra la dependencia que tienen los valores de KE con respecto de la temperatura de freído, donde a mayor temperatura de freído la constante de velocidad de reacción del color, KE, es mayor. Por otro lado, pese a que se muestra una diferencia numérica entre la muestra control y la muestra escaldada, con respecto a los valores de KE, el análisis de varianza mostró que no existía diferencia significativa en los cambios de color entre estos tratamientos (Tabla 2).

La Tabla 3 muestra las energías de activación para la constante cinética del modelo de primer orden de cambio de color, las cuales fueron más bajas que los valores típicos reportados de las reacciones de pardeamiento no enzimático que ocurren en alimentos y que están en el rango de 105 a 209kJ/mol [25,31], las diferencias son debido a los productos y reacciones que se presentan, ya que los mecanismos de estas reacciones son múltiples y complejos que no han podido explicarse completamente [3,8,11,26-30,32-34].

Cinética de la fuerza máxima de fractura normalizada (FM*)

El análisis de varianza muestra que el escaldado de la yuca, la temperatura de freído, el tiempo de freído y la interacción escaldado-temperatura ejercen un efecto significativo sobre la fuerza máxima de fractura normalizada (Tabla 4).

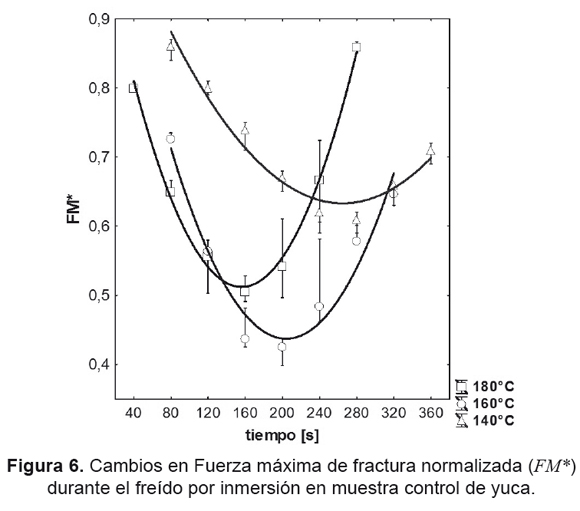

Las Figuras 6 y 7 muestran la fuerza máxima de fractura normalizada versus el tiempo de freído. Se observa que en los primeros instantes de freído se presenta disminución en los valores de FM*, esto se debe a la gelificación del almidón contenido en la muestra y a la solubilización del tejido celular (principalmente de los carbohidratos), tiempo posterior el valor crece debido al desarrollo progresivo y endurecimiento de la costra o corteza de la rodaja [10,19,24,28,35].

En efecto, las Figuras 6 y 7 muestran que las rodajas presentaron ablandamiento y endurecimiento más rápido del tejido a las temperaturas de freído más altas (180 y 160°C). Estos comportamientos también fueron reportados en investigaciones sobre el freído en rodajas de papas, papas a la francesa y zanahorias [10,19,24,28,35] y se debe a la velocidad con que ocurre la pérdida de humedad, siendo más rápida a temperaturas altas.

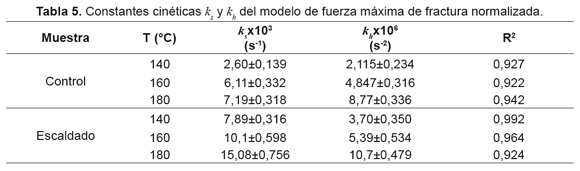

En la Tabla 5 se muestran los valores de los parámetros cinéticos del modelo utilizado para ajustar los datos experimentales de la FM*. Los valores de ks y kh aumentan con la temperatura y son más grandes en las muestras con tratamiento de escaldado, esto se debe a la gelatinización del almidón la cual produce una corteza o barrera previa a la fritura en la rodaja tanto en los primeros intervalos de tiempo como al final del proceso de fritura. En cuanto a la energía de activación, la muestra control posee los valores más altos (ver Tabla 6), esto indica que es más difícil la iniciación de los procesos de ablandamiento y endurecimiento de la corteza y se debe a que el tejido celular no ha sido modificado lo cual si ocurre en la muestra escaldada [10,17].

El escaldado no tuvo efecto sobre los cambios de color, pero si tuvo efecto significativo sobre la fuerza máxima normalizada de la rodaja de yuca frita, siendo los valores más altos para la muestra control que los valores para la muestra escaldada. Esto indica que, el efecto del escaldado sobre los cambios de color y de textura fue positivo en esta variedad de yuca utilizada.

La temperatura de freído tuvo un efecto significativo sobre los cambios de color y la fuerza máxima normalizada de la rodaja de yuca frita. Los cambios de color final son mayores cuando la temperatura del aceite de freído es más alta, por otro lado, a temperaturas de freído más altas, las rodajas presentaron ablandamiento y endurecimiento más rápido del tejido y un valor más alto de la fuerza máxima normalizada.

Los modelos propuestos ajustan correctamente los datos experimentales de los cambios de color y de textura durante la fritura de rodajas de yuca de la variedad estudiada.

[1] Saguy I, Dana D. Integrated approach to deep fat frying: engineering, nutrition, health and consumer aspects. J. Food Eng. 2003;56:143- 52. [ Links ]

[2] Southern CR, Chen XD, Farid MM, Howard B, Eyres L. Determining internal oil uptake and water content of fried thin potato crisps. T. I. Chem. Eng. 2000;78:119-25. [ Links ]

[3] Sosa-Morales M, Orzuna-Espiritu R, Velez- Ruiz J. Mass, thermal and quality aspects of deep-fat frying of pork meat. J. Food Eng. 2006;77:731-38. [ Links ]

[4] Lioumbas J, Kostoglou M, Karapantsios T. Surface water evaporation and energy components analysis during potato deep-fat frying. Food Res. Int. 2001;48:307-15. [ Links ]

[5] Zhang Q, Saleh A, Chen J, Shen Q. Chemical alterations taken place during deep-fat frying based on certain reaction products: A review. J. Chem. Phys. Lipids. 2012;165:662-81. [ Links ]

[6] Pedreschi F, Aguilera J, Pyle L. Acrylamide content and color development in fried potato strips. Food Res. Int. 2006;39:40-6. [ Links ]

[7] Gökmen V, Sügut I. A non-contact computer vision based analysis of color in foods. Int. J. Food Eng. 2007;3(5):1-13. [ Links ]

[8] Sahin S, Sumnu S. Advances in deep-fat frying of foods. USA: CRC Press Taylor & Francis Group; 2009. [ Links ]

[9] Mottram D, Wedzicha B. Acrylamide is formed in the Maillard reaction. Nature. 2002;419:448- 9. [ Links ]

[10] Pedreschi F, Moyano P. Effect of pre-drying on texture and oil uptake of potato chips. Lebensm. Wiss. Technol. 2005;38 599-604. [ Links ]

[11] Hindra F, Baik O. Kinetics of quality changes during food frying. Crit. Rev. Food Sci. Nutr. 2006;46:239-58. [ Links ]

[12] Pedreschi F, Bustos O, Mery D, Moyano P, Kaack K, Granby K. Color kinetics and acrylamide formation in NaCl soaked potato chips. J. Food Eng. 2007;79:989-97. [ Links ]

[13] Purlis E, Salvadori V. Bread browning kinetics during baking. J. Food Eng. 2007;80:1107-15. [ Links ]

[14] Pedreschi F, Mery D, Bunger A, Yanez V. Computer vision classification of potato chips by color. J. Food Proc. Eng. 2011;34:1714-28. [ Links ]

[15] Pedreschi F, Segnini S, Dejmek P. Evaluation of the texture of fried potatoes. J. Texture Stud. 2004;35:277-91. [ Links ]

[16] Pedreschi F, Aguilera J, Pyle L. Textural characterization and kinetics of potato strips during frying. J. Food Sci. 2001;66:314-18. [ Links ]

[17] Pedreschi F, Moyano P. Oil uptake and texture development in fried potato slices. J. Food Eng. 2005;70:557-63. [ Links ]

[18] Moyano P, Troncoso E, Pedreschi F. Modeling texture kinetics during thermal processing of potato products. J. Food Sci. 2007;72:102-7. [ Links ]

[19] Troncoso E, Pedreschi F. Modeling of textural changes during drying of potato slices. J. Food Eng. 2007;82:577-84. [ Links ]

[20] Consejo Privado de Competitividad. Informe Nacional de Competitividad 2012-2013. Bogotá D.C, Colombia: Zetta Comunicadores; 2012. [ Links ]

[21] Krokida M, Oreopolou V, Maroulis Z, Marinos- Kouris D. Color changes during deep fat frying. J. Food Eng. 2001;48:219-25. [ Links ]

[22] Mery D, Pedreschi F. Segmentation of colour food images using a robust algorithm. J. Food Eng. 2005;66:353-60. [ Links ]

[23] Yam K, Papadakis S. A simple digital imaging method for measuring and analyzing color of food surfaces. J. Food Eng. 2004;61:137-42. [ Links ]

[24] Pedreschi F, Leon J, Mery D, Moyano P, Pedreschi R, Kaack K, et al. Color development and acrylamide content of pre-dried potato chips. J. Food Eng. 2007;79:786-93. [ Links ]

[25] Baik O, Mittal G. Kinetics of tofu color changes during deep-fat frying. Lebensm. Wiss. Technol. 2003;36:43-8. [ Links ]

[26] Purlis E, Salvadori V. Modelling the browning of bread during baking. Food Res. Int. 2009;42:865-70. [ Links ]

[27] Sahin S. Effect of frying parameters on the color development of fried potatoes. Eur. Food Res. Technol. 2000;211:165-8. [ Links ]

[28] Bunger A, Moyano P, Rioseco V. NaCl soaking treatment for improving the quality of Frenchfried potatoes. Food Res. Int. 2003;36:161-6. [ Links ]

[29] Ngadi M, Li Y, Oluka S. Quality changes in chicken nuggets fried in oils with different degrees of hydrogenation. Lebensm. Wiss. Technol. 2007;40:1784-91. [ Links ]

[30] Romani S, Rocculi P, Mendoza F, Dalla RM. Image characterization of potato chip appearance during frying. J. Food Eng. 2009;93:487-94. [ Links ]

[31] Saguy I, Karel M. Modeling of quality deterioration during food processing and storage. J. Food Technol. 1980;34:78-85. [ Links ]

[32] Gökmen V, Şenyuva H, Dülek B, Çetin A. Computer vision-based image analysis for the estimation of acrylamide concentrations of potato chips and French fries. J. Food Chem. 2007;101:791-8. [ Links ]

[33] Vitrac O, Dufour D, Trystram G, Raoult-Wack AL. Characterization of heat and mass transfer during deep-fat frying and its effect on cassava chip quality. J. Food Eng. 2002;53:161-76. [ Links ]

[34] Pedreschi F, Moyano P, Kaack K, Granby K. Color changes and acrylamide formation in fried potato slices. Food Res. Int. 2005;38:1-9. [ Links ]

[35] Dueik V, Robert P, Bouchon P. Vacuum frying reduces oil uptake and improves the quality parameters of carrot crisps. J. Food Chem. 2010;119:1143-9. [ Links ]