La corrosión es un factor crítico en la fabricación de componentes de la industria automotriz, aeronáutica, farmacéutica y de alimentos. Este deterioro es causado principalmente por las condiciones ambientales y las características propias del material, donde, de forma natural, el material pierde sus propiedades mecánicas, dando lugar a fallas y por consiguiente accidentes muchas veces inesperados.

La industria en Colombia avanza en la fabricación de componentes automotrices y aeronáuticos [8,9], con materiales que sufren desgaste por corrosión; esta es la causa y necesidad de mejorar las características superficiales de estos materiales. El objetivo de este estudio es mejorar, proteger y alargar la vida útil de los componentes que hacen parte de aeronaves y vehículos, a través de la aplicación de recubrimientos metálicos, los cuales pueden incrementar significativamente su tiempo de vida útil. Para el logro del objetivo planteado anteriormente se diseñó y construyó una celda electrolítica para recubrir componentes con alto contenido de hierro debido a que este es un proceso económico comparado con otros procesos de aplicación de recubrimientos como, por ejemplo, la proyección térmica; además de proteger los materiales logra reducir costos de mantenimiento que representan alrededor del 30% anual del valor de una aeronave o de un vehículo. El recubrimiento, mediante procesos electrolíticos, es un método para proteger materiales u objetos con una fina película de otro material (metal); el principio de este proceso es la electrolisis, conformada por cinco (5) elementos principales: un baño electrolítico, un ánodo (Zn, Al, etc), un cátodo (aceros, aleaciones de aluminio, etc) y una fuente de energía eléctrica (corriente y potencial), además de la celda para electrolisis. El objetivo del proceso es lograr una fina y homogénea capa de partículas desprendidas desde el ánodo hacia el cátodo controlando variables como: potencial, corriente, distancia, tiempo, pH, agitación del baño, eficiencia del baño y finalmente la morfología y espesor deseadas según la aplicación [1,2].

Metodología Experimental

Selección de materiales

Como criterio para la selección de los materiales se establecieron varios aspectos:

Resistente a la corrosión

Resistente a los ácidos

Resistente a las sales

Resistente a las bases

Fácil de replicar

Para el recipiente contenedor de los electrolitos (cuba) se seleccionó el vidrio refractario tipo Pyrex según tabla 1; además, se utilizó el ABS (Acrylonitrile Butadiene Styrene) para la cubierta con el objeto de poder imprimir el modelo con tecnologías modernas de impresión en 3D, según los requerimientos de diseño [3].

Diseño de prototipo

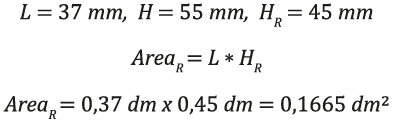

Selección área catódica. Para delimitar la investigación se estableció el área a recubrir en el cátodo mediante la ecuación 1 (figura 1) [4].

Se determinó el área del cátodo, en base a las posibles pruebas que se pueden extraer de esta como: ASTM E797 / E797M-15 [10], ASTM F1375-92 [11], ASTM B117-11 [12], ASTM D3359-09e2 [13], ASTM G5-94 [14], ASTM G59 - 97 [15], ASTM G102 - 89 [16], 2015, ASTM G1 – 03 [17].

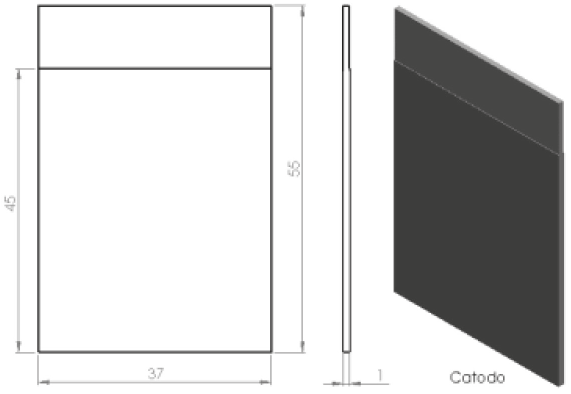

Diseño cuba. La reproducibilidad es un factor fundamental en la industria que permite dar garantía de las características de un proceso o un producto; debido a ello se diseñó una cuba, figura 2, para contener los electrolitos y poder llevar acabo la aplicación de los recubrimientos electrolíticos tomando como base el cálculo y tamaño de espécimen a recubrir.

Diseño de la cubierta. Con base en la cuba se realizó un diseño de la cubierta teniendo en cuenta varios aspectos:

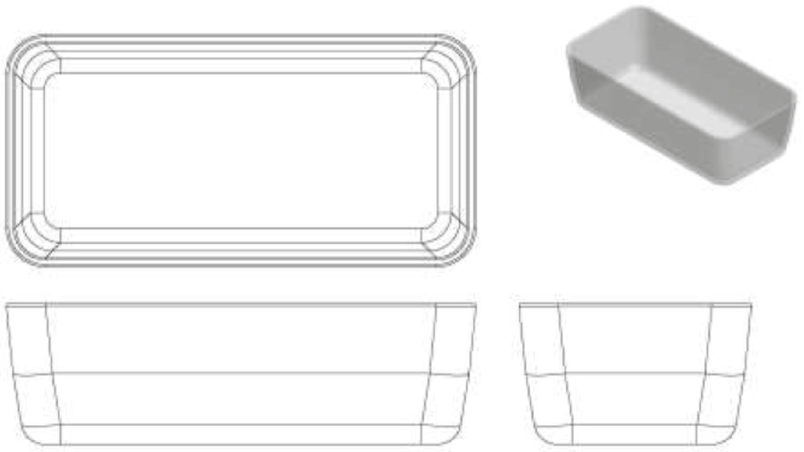

Los diseños de los porta electrodos (porta ánodos y porta cátodo) se realizaron con base en el tamaño y forma del sustrato seleccionado con el objeto de hacer control del área anódica (figura 3).

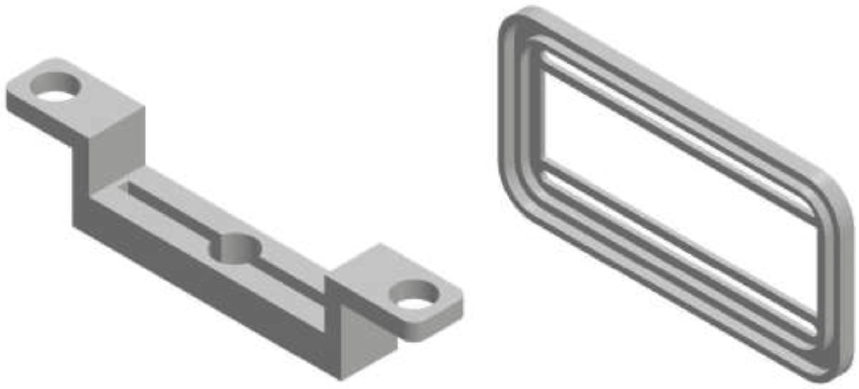

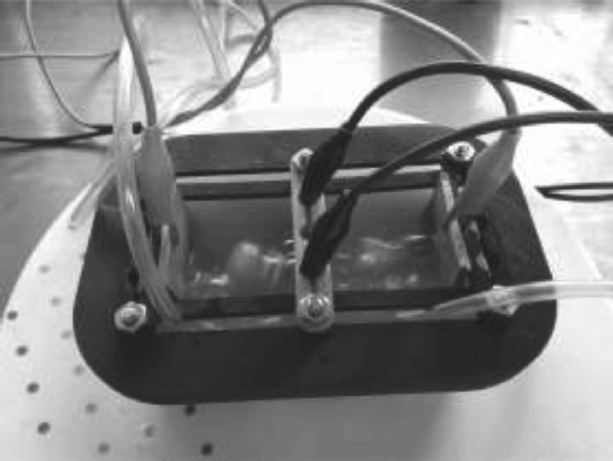

Para el diseño de la tapa soporte, figura 3, se hizo con base a los porta electrodos (porta ánodos y porta cátodo), además, de permitir ajustar la distancia entre ánodo y cátodo, dando así mayor versatilidad en las posibles experimentaciones. En la figura 4 se puede observar el proceso de obtención de los porta electrodos (porta ánodo y cátodo) en el material ABS, mediante la tecnología de modelado en un proceso de impresión 3D. El conjunto de la cuba, la tapa soporte y los porta electrodos (porta ánodos y porta cátodo) se muestran en la figura 4, estos últimos posicionados de tal forma que el sustrato (material a recubrir) este en el centro de la celda y los ánodos a los extremos de la celda.

Resultados y discusión

Construcción celda electrolítica

Los resultados obtenidos durante la construcción de las partes de la celda para electrorecubrimientos se muestran en las figuras 5 y 6, donde se observa la impresión en ABS a través de las tecnologías de impresión 3D. La figura 7 muestra el ensamble completo de la celda diseñada y construida para la aplicación de recubrimientos electrolíticos.

Pruebas de funcionamiento. Para validar el diseño se realizaron varias pruebas de funcionamiento involucrando como material base (sustrato) acero AISI-SAE 1020 y dos electrodosanódicos de zinc al 99%, figura 8.

Una de las probetas antes de ser sometida al proceso de deposición de zinc electrolítico y después de someterse a este es mostrada en la Figura 9. Se hace evidente la presencia de un recubrimiento homogéneo haciendo variaciones de distancia entre el ánodo y el cátodo, obteniendo espesores experimentales aceptables entre 3 y 8 micrómetros para las probetas con un tiempo de 5 y 10 minutos respectivamente y con la densidad de corriente de 5 A/dm2 .

Caracterización de recubrimientos electrozincados

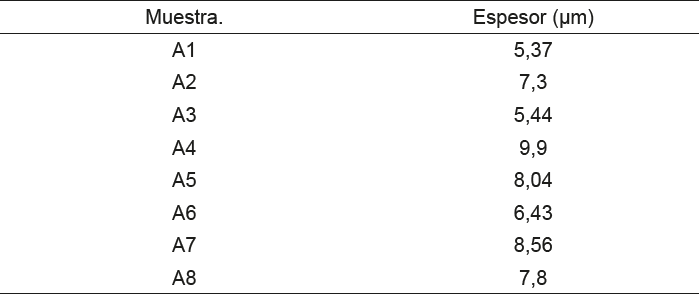

Medición de espesor por ultrasonido. Para lograr determinar el espesor de los recubrimientos obtenidos se hizo uso de un equipo de ultrasonido Elcometer con transductor acoplado (figura 10). La medición de espesores se realizó en 9 puntos diferentes de la muestra y se obtuvo el promedio de estas mediciones. Los resultados obtenidos en algunos de los recubrimientos depositados se pueden ver en la tabla 2.

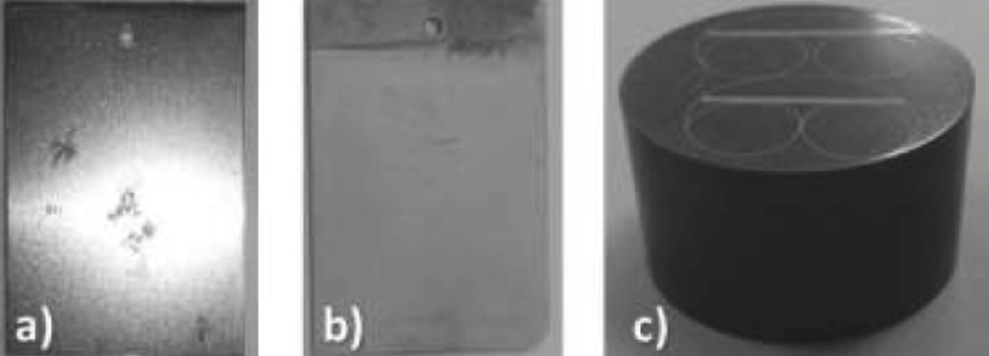

Microscopia electrónica de barrido (MEB). Una vez obtenidas las piezas electrozincadas se prepararon muestras para analizar la morfología superficial y transversal mediante observación en microscopio electrónico de barrido JEOL JSM 5800.

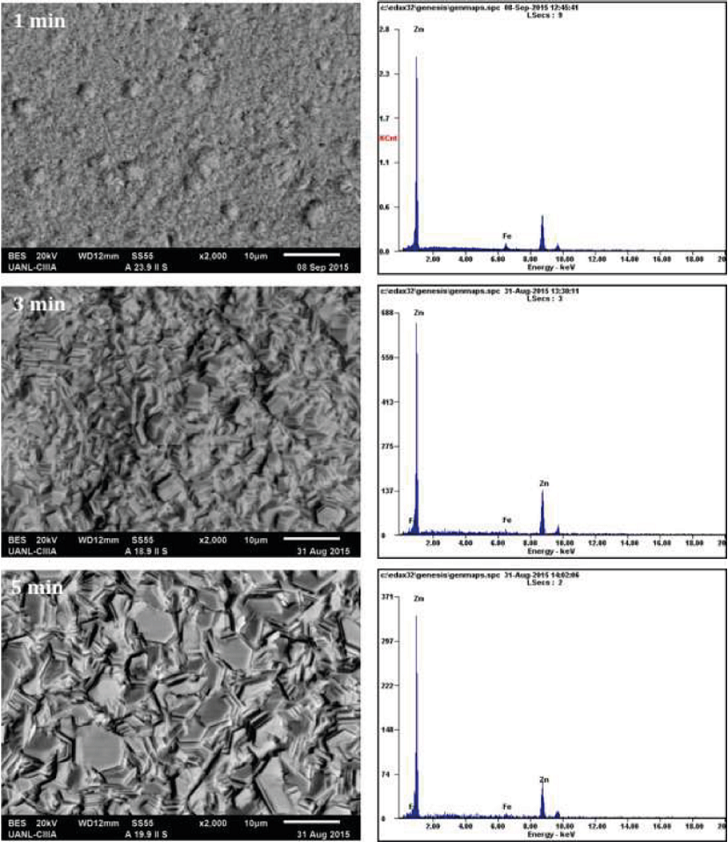

En la figura 11 se presentan las imágenes superficiales de los recubrimientos electrozincados obtenidos a tiempos de 1, 3 y 5 minutos de deposición y con densidad de corriente de 9 A/dm2 . Se observa que el tamaño de grano aumenta conforme se incrementa el tiempo de deposición; los granos son homogéneos en los tres tiempos utilizados, para los tiempos de 3 y 5 min se observan granos hexagonales de tamaños diversos y se presentó crecimiento aleatorio en todos los tiempos de electrodeposición. Para los tiempos de 3 y 5 min se observan claramente los límites de los granos, observación que no ocurre para el tiempo de 1 min. Los análisis EDS de las superficies para las muestras correspondientes a 3 y 5 min muestran zinc en su totalidad, mientras que la muestra de 1 min muestra presenta hierro.

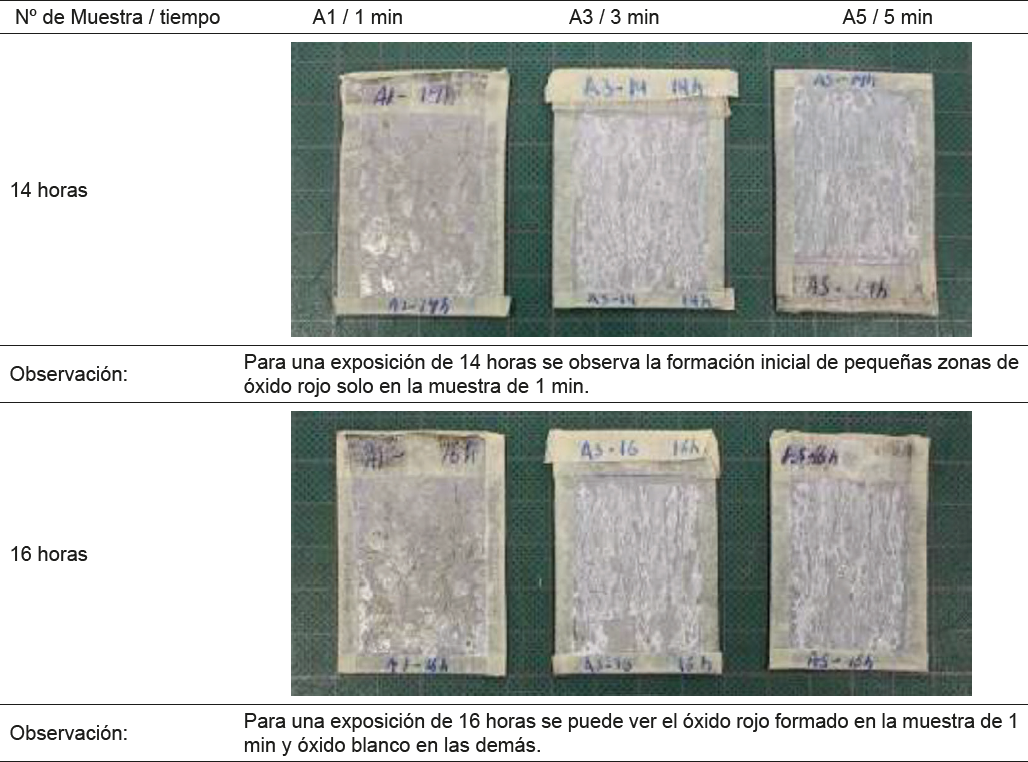

Prueba de corrosión acelerada en cámara de niebla salina. Para la realización de los ensayos acelerados de corrosión en cámara de niebla salina se utilizó un equipo Q-FOG/Q-LAB Cyclic Corrosion Tester.

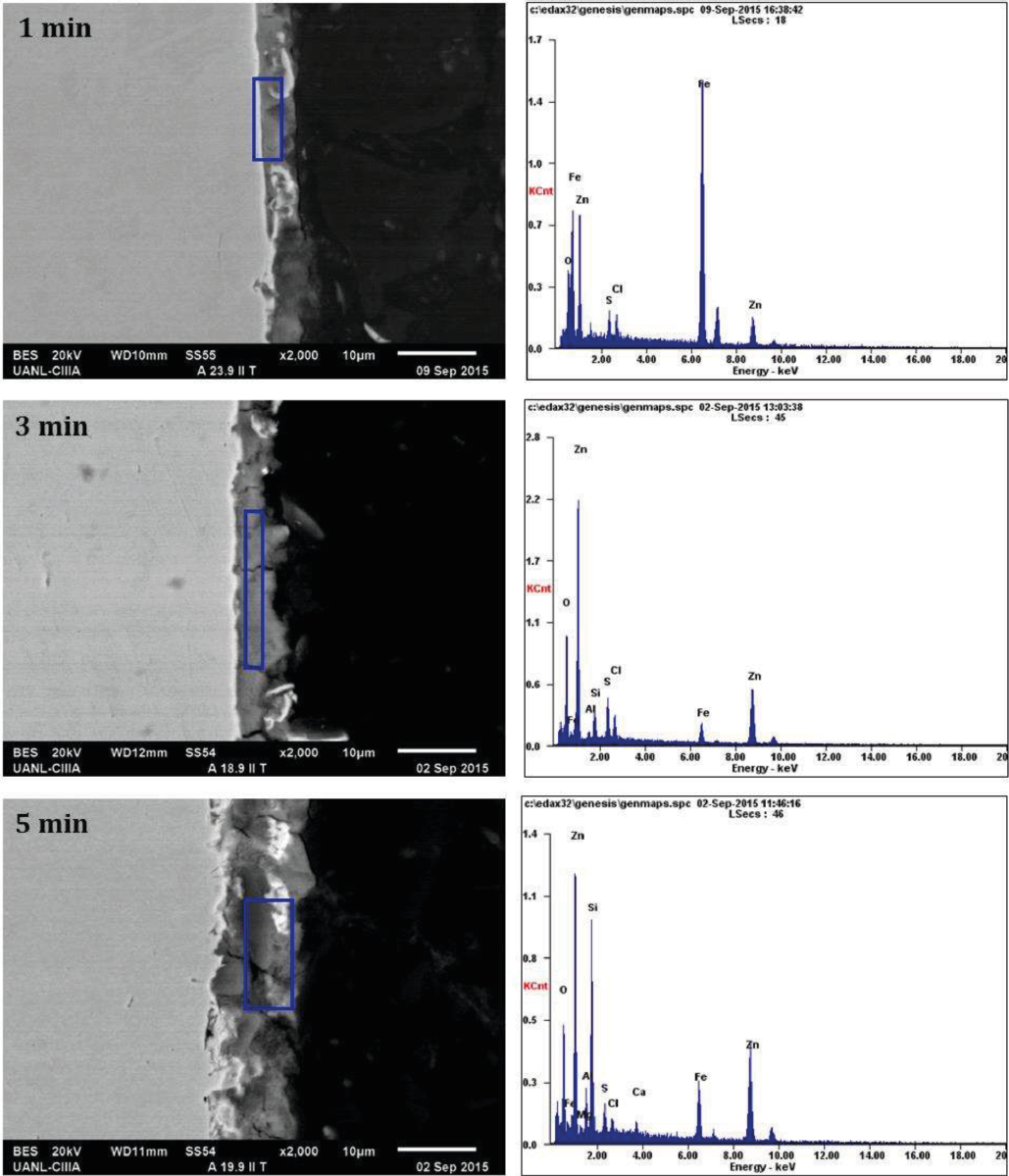

En la figura 12, se muestran las imágenes transversales de los recubrimientos electrozincados realizados a tiempos de 1, 3 y 5 min con densidad de corriente de 9 A/dm2 . Se observa que todos los recubrimientos depositados bajo estas condiciones presentaron agrietamientos que llegaban hasta el sustrato metálico. Se aprecia también un incremento del espesor del recubrimiento en función del tiempo de deposición. Los análisis EDS de la sección transversal muestran la presencia de Zn, Cl, S y O. Adicionalmente se notó la presencia de Si y Al probablemente provenientes de los aditivos utilizados durante la preparación metalográfica.

Figura 11. Morfología superficial a 2000X de placa electrozincada con densidad de corriente de 9 A/dm2 y tiempos de electrodeposición de 1,3 y 5 minutos.

Figura 12. Morfología transversal a 2000X de placa electrozincada con densidad de corriente de 9 A/dm2 y tiempos de electrodeposición de 1,3 y 5 minutos.

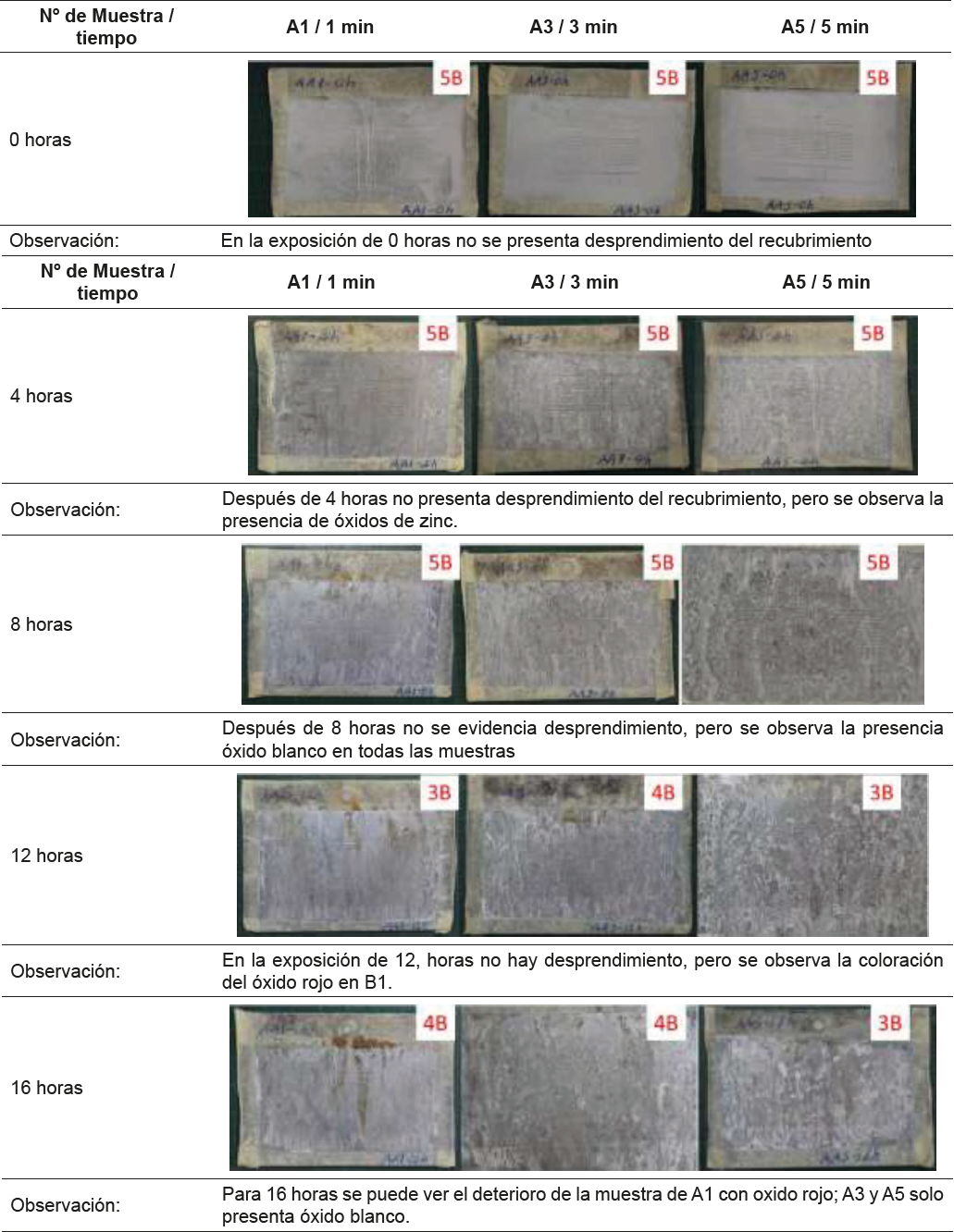

La tabla 3 muestra los resultados obtenidos al someter los recubrimientos obtenidos a tiempos 1,3 y 5 minutos de diferentes muestras electrozincadas.

Prueba de adherencia de recubrimiento. La prueba de adherencia de recubrimiento se realizó bajo norma ASTM-D3359.08, correspondiente a una prueba de adherencia por cinta, usando un proceso de rayado de las probetas sometidas a ensayo. La tabla 4 muestra el análisis de los resultados obtenidos de la prueba de adherencia por cinta de las probetas después de ser sometidas a ensayo de corrosión acelerada en cámara de niebla salina.

Conclusiones

La corrosión es un proceso natural de muchos materiales, que tienden a regresar a su estado inicial (óxidos metálicos), por lo que se requiere mejorar u optimizar las tecnologías de la industria dedicada a los recubrimientos, en específico los electrolíticos controlando variables como: la solución, el tiempo, la tensión, la corriente, el pH y la temperatura a través de proyectos de investigación que involucren nuevos desarrollos y pruebas de laboratorio.

El diseño de la celda permite realizar pruebas a nivel laboratorio, donde a pequeña escala se pueden hacer múltiples variaciones y combinaciones de los procesos de recubrimiento electrolítico, es decir combinar tiempos con corrientes y diferentes soluciones con electrodos de materiales diversos, pudiéndose en su momento replicar a escala industrial.

Las pruebas realizadas con zinc electrolítico como recubrimiento para la protección contra la corrosión de acero al carbono AISI SAE 1020 validó el propósito de la celda al obtenerse recubrimientos con espesores aceptables, de buena adherencia y que presentaron buen desempeño al ser sometidos a ensayo acelerado de corrosión en cámara de niebla salina.