Introducción

El hormigón ha sido por siglos, el material de construcción más utilizado en todo el mundo, siendo preferido por sus adecuadas propiedades térmicas y de resistencia, alta durabilidad y bajo costo de mantenimiento [1]. Sus componentes principales son los agregados pétreos y el cemento, sin embargo, la industria relacionada con este último, consume alrededor del 14 % de la energía total (con una producción alrededor de 3,4 GJ por cada tonelada producida) y emite aproximadamente el 8 % de las emisiones globales de CO2 (generando alrededor de 630 Kg de CO2 por tonelada producida) [2]. Los efectos nocivos de la industria cementera en el ambiente han llevado a los científicos a buscar residuos industriales y agroindustriales localmente disponibles como sustitutos del cemento [3]. Los efectos de diferentes sustitutos cementantes como la ceniza de cascarilla de arroz y el polvo de residuos de vidrio están relacionados con sus propiedades químicas (puzolánicas), proporcionando sílice amorfa que reacciona con los productos de hidratación del cemento [4]. En el año 2018, se estimaron alrededor de 103 millones de residuos de vidrio provenientes de la industria mundial de bebidas, de envasado de alimentos, automotriz, médica y química, entre otras. El vidrio es un material de naturaleza amorfa, con un elevado contenido de calcio y silicio, lo que incrementa la reacción puzolánica, mejorando así la naturaleza cementosa [5]. El uso de residuos de vidrio como sustituto cementante, ha sido desarrollada como una estrategia para la valorización de vidrio post-consumo. La sustitución del 5, 10, 15 y 20 % de cemento por residuos de vidrio fue reportada por Raju et al. [6], quienes informaron que la resistencia a la compresión disminuye con un porcentaje creciente de residuos de vidrio. La mezcla de hormigón con 5 % de reemplazo mostró la mejor resistencia a la compresión (20 % superior al hormigón de referencia). Asimismo, Jian et al. [7] describieron la preparación de hormigón con un reemplazo de 0, 10, 20 y 30 % de cemento a partir de residuos de vidrio. Los autores dieron cuenta de una mejor trabajabilidad con el aumento del contenido de vidrio residual. Además, los autores concluyeron que el hormigón con 10 % de reemplazo de cemento presentó una resistencia a la compresión similar (99 %) al hormigón tradicional. Kamali et al. [8], informaron un máximo en la resistencia a la compresión para un porcentaje de reemplazo del 20 % de cemento por residuos de vidrio, asociado con la naturaleza puzolánica de los residuos de vidrio, lo que permitió una mejor unión de la interfase cemento-matriz de hormigón. De la misma manera, se ha reportado que los hormigones preparados con reemplazos del 5, 10, 15, 20 y 25 % [9] incrementa el asentamiento, la resistencia a la compresión, tracción y flexión, hasta un porcentaje de reemplazo del 20 %, valor por encima del cual se observa una disminución en estas propiedades.

Actualmente, varios investigadores reportan el uso de residuos de la agroindustria, con altos contenidos de CaO, SiO2, Al2O3 y Fe2O3, como sustitutos del cemento. La producción mundial de arroz, en el 2020, fue de aproximadamente 499,3 millones de toneladas métricas [10]. La cáscara de arroz es un desecho a base de celulosa de la industria del arroz, que después de quemarse a temperaturas entre 600 y 800 °C, produce cenizas, las cuales representan entre el 17 % y el 23 % del peso total, por tanto, cada día se producen y desechan enormes cantidades de residuos de la agroindustria del arroz, que se acumulan en los vertederos, a la espera de usos alternativos [11]. Khan et al. [12] estudiaron el uso de ceniza de cáscara de arroz como reemplazo del cemento y observaron un aumento en la resistencia a la compresión con la edad de curado. Asimismo, los autores reportaron que, al aumentar el contenido de cascarilla de arroz, las mezclas de hormigón mostraron una reducción en su resistencia a la compresión. En el hormigón que contenía 25 % de reemplazo, la resistencia a la compresión disminuyó 28 % en comparación con el hormigón tradicional en 28 días. Sin embargo, los autores informaron que el hormigón con superplastificante (10 mL/kg de la adición de cáscara de arroz) mostró una resistencia a la compresión similar a la del hormigón tradicional a los 7, 14 y 28 días. Harihannanh et al. [13] prepararon hormigón con ceniza de cascarilla de arroz en reemplazos de 5, 7,5, 10, 12,5 y 15 % de cemento, los autores dieron cuenta de un aumento en el asentamiento y una disminución en la resistencia a la compresión, al aumentar el porcentaje de ceniza de cascarilla de arroz, respectivamente, el hormigón con una sustitución del 7,5 % de ceniza de cascarilla de arroz alcanzó la mayor resistencia a compresión (3 % mayor que el hormigón tradicional). Camargo e Higuera [14] estudiaron el efecto de la sustitución del 5, 15 y 30 % del cemento por cenizas de cascarilla de arroz en las propiedades mecánicas del hormigón. Los autores establecieron que hay una mejora en la tracción indirecta y en la resistencia a la compresión y la resistencia a la flexión en la mezcla de hormigón cuando este reemplazo constituye el 5 % del peso del cemento, asimismo, reportaron una disminución en estas mismas propiedades, cuando el reemplazo está por encima del 5 %.

Los reportes de literatura muestran el efecto positivo que tiene la sustitución individual del cemento por residuos de vidrio o por ceniza de cascarilla de arroz, en las propiedades mecánicas del hormigón, sin embargo, la información sobre su uso combinado es limitada. Sobre la base de los argumentos anteriores, este trabajo se centra principalmente en la aplicación novedosa del uso de ceniza de cascarilla de arroz y su mezcla con desechos de vidrio disponibles regionalmente como sustitutos del cemento, como estrategia para preparar hormigón ambientalmente, en aras de reducir las emisiones de CO2 sin comprometer su rendimiento mecánico. Este trabajo informa del diseño y la elaboración de hormigón con reemplazos del 5 % en masa del cemento por ceniza de cascarilla de arroz y residuos de vidrio. Se estimaron las propiedades mecánicas y las emisiones de dióxido de carbono de las mezclas de hormigón. Se espera que la preparación de hormigón con residuos de vidrio y ceniza de cascarilla de arroz, como sustitutos del cemento proporcione una estrategia sostenible para la producción de hormigón verde.

Metodología

Caracterización de los precursores y los sustitutos cementantes

Los materiales pétreos para la preparación de las mezclas de hormigón se caracterizaron acorde a la normatividad ASTM. Los resultados de la caracterización y la metodología empleada se muestran en la Tabla 1.

Tabla 1 Caracterización de los agregados.

| Análisis | Finos | Gruesos | Normatividad ASTM |

|---|---|---|---|

| Densidad [Kg/m3] | 2430 | 2310 | C127 |

| Absorción [%] | 3,73 | 1,74 | C127 |

| Humedad [%] | 9,26 | 1,74 | C566 |

El análisis granulométrico de los agregados se realizó acorde a la metodología ASTM D-422, utilizando una tamizadora eléctrica Tyler Rx-29. El módulo de finura y el tamaño máximo nominal de los agregados Anos y gruesos, fueron 3,77 y 25 mm respectivamente. Los residuos de vidrio fueron suministrados por la fundación Socya, estos se trituraron en un molino manual (Corona). La ceniza de cascarilla de arroz se calcinó por 1 h a 700 °C, empleando una rampa de calentamiento de 5 °C/min en atmósfera controlada utilizando una mufla marca Terrígeno. Las mezclas de hormigón se prepararon con los residuos de vidrio y la ceniza de cascarilla de arroz, retenidos en entre el tamiz 0,18 mm y el tamiz 0,08 mm. La ceniza de cascarilla de arroz y los residuos de vidrio presentaron densidades de 1670 Kg/m3 y 2580 Kg/m3, respectivamente. El análisis químico de los residuos de vidrio y la ceniza de arroz (composición elemental) se llevó a cabo mediante fluorescencia de rayos X utilizando un espectrómetro de fluorescencia de rayos X (Magix Pro PW - 2440 Philips WDRXF) equipado con un tubo de rodio, operando a 4 kW. La evaluación de la estructura cristalina de los sustitutos cementantes se determinó mediante difracción de rayos x en un difractómetro de rayos X (XPert Panalytical) con radiación CuKa, operando a un voltaje de 40 kV y una corriente de 40 mA.

Diseño de las mezclas de hormigón

La mezcla de hormigón tradicional se diseñó acorde a la norma reportada por el instituto americano de concreto ACI 211.1, empleando una relación entre el agua y el cemento de 6/10 y para alcanzar una resistencia de diseño de 28 MPa. Se utilizaron reemplazos del 5 % de reemplazo del cemento y relaciones en masa entre la ceniza de cascarilla de arroz y los residuos de vidrio 1:0, 1:1, 1:2 y 1:3, tal como se indica en la Tabla 2.

Tabla 2 Kg de material para preparar 1 m3 de hormigón.

| Material | 0:0 | 1:0 | 1:1 | 1:2 | 1:3 |

|---|---|---|---|---|---|

| Cemento | 440 | 418 | 418 | 418 | 418 |

| Ceniza de arroz | 0 | 0 | 11 | 7,3 | 5,5 |

| Residuos de vidrio | 0 | 22 | 11 | 14,7 | 16,5 |

Todas las mezclas emplearon 946 Kg de agregados gruesos, 603 Kg de agregados Anos y 182 Kg de agua para preparar 1 m3 de hormigón.

Preparación de las mezclas de hormigón

Para la preparación de las mezclas de hormigón se empleó una mezcladora (Bauker), la cual se humedeció en la superficie interna. En la primera parte de la elaboración de las mezclas se mezcló el 100 % del agregado grueso y el 70 % de agua, por 3 min, posteriormente, se agregó el cemento, el agregado fino, los sustitutos cementantes y el agua restante. La mezcla se agitó por 4 min más hasta obtener una mezcla homogénea. Se midió el asentamiento de las mezclas acorde con la metodología ASTM C143. Para este procedimiento, se utilizó un cono de Abrams, el cual se llenó con las mezclas frescas, en tres capas, las cuales fueron apisonadas cada una 25 veces con una varilla de acero de 16 mm de diámetro. El cono fue enrasado con la varilla y retirado para medir la altura del asentamiento. Por cada mezcla se prepararon 4 cilindros de hormigón de 0,1 m y 0,2 de diámetro y de longitud, respectivamente, tal como está descrito en la metodología ASTM C192. Los cilindros fueron llenados en tres capas iguales, compactando cada una con 15 golpes empleando la varilla de 16 mm. 24 h después de preparadas las muestras, estas se desencofraron y se fraguaron por un periodo de 28 días (ASTM C192).

Evaluación de las propiedades físicas y mecánicas

La densidad de las mezclas de hormigón preparadas se evaluó mediante la relación entre la masa (Kg) y el volumen (m3) de los cilindros. La resistencia a la compresión, se llevó a cabo en un equipo de compresión marca Pilot, la velocidad de carga empleada fue de 0,5 KN/s, acorde a la descripción de la metodología ASTM C39.

Estimación de las emisiones de CO2

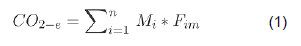

La cantidad de CO2 emitido en cada una de las mezclas preparadas se estimó tal como se descrito en la ecuación 1.

Donde CO2-e representa los KgCO2 emitidos por la producción de los precursores, Mi y F m representan los Kg y el factor de emisión, respectivamente de cada uno de los materiales. El factor de emisión de los precursores, los cuales se muestran la Tabla 3.

Resultados y análisis

Los resultados de la difracción de rayos X de los residuos de vidrio y de la ceniza de cascarilla de arroz, se presentan en la Figura 1. La Figura 1, muestra que la ceniza, un hombro ancho a 2θ = 22,2°, característico de su naturaleza amorfa [18], comportamiento asociado con la temperatura de calcinación. La naturaleza amorfa de la ceniza de cascarilla de arroz, es significativa para la reactividad puzolánica, lo que la convierte en un sustituto cementante adecuado para la preparación de hormigón [19]. De la misma manera, se ha informado que la naturaleza amorfa de la sílice está relacionada con la formación de los productos de hidratación secundaria [18]. Asimismo, se ha informado que la naturaleza amorfa de la ceniza de cascarilla de arroz mejora la resistencia del hormigón [19]. Los resultados del análisis químico de los sustitutos cementantes se muestran en la Tabla 4.

Tabla 4 Análisis químico de los residuos de vidrio y de la ceniza de cascarilla de arroz.

| Elemento (%) | Ceniza de cascarilla de arroz | Residuos de vidrio |

|---|---|---|

| SiO2 | 92,21 | 68,03 |

| K2O | 4,08 | 0,54 |

| CaO | 0,73 | 11,65 |

| Al2O3 | 0,03 | 1,51 |

| SO3 | 0,32 | 0,95 |

| MgO | 0,39 | n.d. |

| P2O5 Fe2O3 | 1,48 0,19 | 0,03 1,13 |

| Na2O | 0,08 | 15,88 |

* ppm

De la Tabla 4 se puede observar que tanto la ceniza de cascarilla de arroz y los residuos de vidrio, tienen como componente principal el SiO2, siendo más significativo el contenido de silicio en la ceniza de cascarilla de arroz (92,21 %) que en los residuos de vidrio (68,03 %). La Tabla 4, muestra que el porcentaje total de óxidos de SiO2, Al2O3 y Fe2O3 es superior al 70 % en ambos sustitutos cementantes, siendo 92,43 % y 70,07 % en la ceniza de cascarilla de arroz y en los residuos de vidrio, respectivamente, por lo cual ambos materiales se consideran materiales puzolánicos con potencial uso como sustitutos del cemento. La composición química muestra que el Na2O y CaO se encuentran en menores porcentajes en la ceniza de cascarilla de arroz que en los residuos de vidrio.

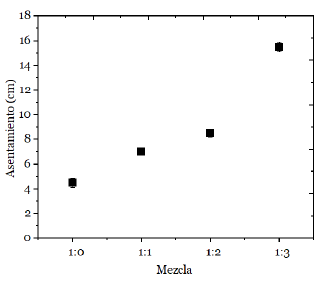

Los resultados del asentamiento de las mezclas de hormigón se presentan en la Figura 2.

De la Figura 2, se observa que la incorporación de ceniza de cascarilla de arroz disminuye en un 45 % el asentamiento comparado con el hormigón tradicional, en línea con la literatura [20], donde se ha reportado una disminución en el asentamiento con la incorporación de ceniza de cascarilla de arroz, fenómeno relacionado con su naturaleza hidrofílica, absorbiendo una mayor cantidad de agua en su superficie, almacenándola en sus poros provocando una disminución del agua libre y un valor de asentamiento reducido [21]. Asimismo, de los resultados de la Figura 2, se observa que un aumento del contenido de vidrio genera aumentos del 27, 34 y 81 °% en las mezclas 1:1, 1:2 y 1:3, respectivamente, con respecto a la mezcla 1:0. La tendencia observada en el asentamiento está en línea con los resultados de Ibrahim et al. [22] y está asociado con la superficie lisa y la baja absorción de agua de los residuos de vidrio, la cual provoca una disminución de la fricción, aumentando la fluidez de las mezclas de hormigón.

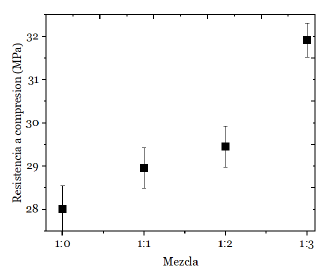

La resistencia a la compresión de las mezclas preparadas se muestra en la Figura 3.

La resistencia a la compresión del hormigón tradicional (no mostrado en la figura) aumentó 2 % con el reemplazo individual de 5 % de ceniza de cascarilla de arroz, resultados que están en línea con los reportes de Bixapathi et al. [23] quienes informaron de un incremento alrededor del 3 %% para este mismo porcentaje de reemplazo. De los resultados de la Figura 3, se encuentra que los residuos de vidrio mejoran la resistencia a compresión del hormigón elaborado con incorporación individual de ceniza de cascarilla de arroz, de la misma manera se encontró un aumento del 3,1, 5,4 y 14 % en la resistencia de las mezclas 1:1, 1:2 y 1:3, respectivamente, con respecto a la mezcla preparada solo con ceniza. La mejora en la resistencia a la compresión con la incorporación de residuos de vidrio se relaciona con el mayor contenido de CaO (11,65 %) del vidrio con relación al encontrado en la ceniza (0,73 %%), lo que facilitan la formación de reacciones adicionales entre el hidróxido de calcio (proveniente de la hidratación del CaO presente en los residuos de vidrio) disponible y el óxido de silicio, permitiendo la formación de C-S-H secundario, responsable de una microestructura mejorada en el hormigón, tendencia previamente reportada por otros investigadores [24], en la preparación de hormigones a partir de ceniza de cascarilla de arroz y de palma de aceite.

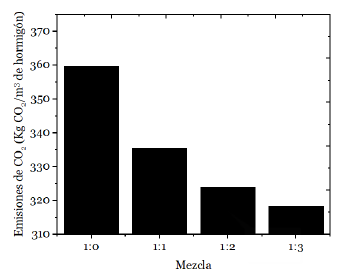

La Figura 4 muestra los resultados de las emisiones de dióxido de carbono de los hormigones preparados.

De la Figura 4 se observa que las emisiones de CO2 en el hormigón tradicional fueron 374 KgCO2/m3, acorde con reportes previos de la literatura, donde se han informado emisiones de 465 KgCO2/m3 [25], y 376 KgCO2/m3 [26] , de hecho, los autores reportaron factores de emisión entre 0,86 y 0,91 de Kg/CO2 por Kg de cemento, componente de mayor peso en las emisiones totales, con una tasa de contribución equivalente al 97 % (en este trabajo) del total de las emisiones. De hecho, la sustitución de este componente es crítico para disminuir las emisiones de CO2. De la Figura 4, se observa que la sustitución del 5 % de cemento por ceniza de cascarilla de arroz disminuye las emisiones de CO2. La disminución de las emisiones de la mezcla que contenía solo ceniza de cascarilla de arroz fue del 8 % de las emisiones con respecto al hormigón tradicional, como consecuencia del menor consumo de cemento para la preparación del hormigón y en línea con los reportes de Alnahhal et al. [16] quienes informaron de una disminución del 15, 22 y 30 % de las emisiones del CO2 para hormigones con sustituciones del 10, 20 y 30 %% del cemento, respectivamente, tendencia relacionada con el menor factor de emisión de la cascarilla de arroz (0,1032 Kg/CO2 por Kg de cascarilla), Tabla 3, comparado con el factor de emisión del cemento (0,85 Kg/CO2 por Kg de cemento). De la misma manera, se observa que la incorporación de residuos de vidrio, genera disminuciones del 2, 4 y 6 % en las emisiones de CO2 con respecto al hormigón preparado solo con ceniza de cascarilla de arroz, tendencia atribuida a que los residuos de vidrio no requieren tratamiento térmico, siendo menor el consumo de energía para las etapas de molienda y clasificación granulométrica de los residuos de vidrio, ligeramente menor a la energía requerida para la calcinación a 700 °C y clasificación granulométrica de la cascarilla de arroz. Para el hormigón que mostró la mayor resistencia a compresión (1:3), se encontró una disminución del 10 % con respecto al hormigón tradicional, contribuyendo de manera significativa a la mejora del medio ambiente.

Conclusiones

Se encontró que el asentamiento de las mezclas aumenta con la incorporación de residuos de vidrio, tendencia relacionada con la superficie lisa del vidrio y su baja capacidad de absorción de agua. La resistencia a compresión del hormigón preparado con ceniza de cascarilla de arroz aumentó sustancialmente con el incremento del contenido de residuos de vidrio, siendo la mezcla 3:1, la de mayor resistencia, comportamiento relacionado con las reacciones adicionales de hidratación. Se encontró una disminución del 8 % en las emisiones de CO2 en el hormigón elaborado, con ceniza de arroz, sin embargo, la incorporación de residuos de vidrio, permite una disminución en las emisiones de CO2, relacionado con los procesos térmicos de tratamiento previo de la ceniza, los cuales incrementan las emisiones totales. Los hallazgos del presente estudio mostraron que la incorporación de residuos de vidrio en el hormigón preparado con ceniza de cascarilla de arroz, como sustitutos del cemento en la preparación de mezclas binarias (ceniza:vidrio) impactó de manera positiva en las propiedades mecánicas del hormigón con incorporación individual de vidrio, lo cual, permite potencializar su uso en aplicaciones estructurales con mayores requerimientos de resistencia. Asimismo, se suma el efecto positivo que tiene la incorporación de vidrio en la disminución de las emisiones, como un aspecto de sostenibilidad y beneficio económico y ambiental, por la utilización de residuos en aplicaciones de materiales sostenibles.