Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Acta Agronómica

Print version ISSN 0120-2812

Acta Agron. vol.65 no.4 Palmira Oct./Dec. 2016

https://doi.org/10.15446/acag.v65n4.50021

http://dx.doi.org/10.15446/acag.v65n4.50021

Modelamiento de la operación unitaria de transferencia de masa durante los procesos de freído por inmersión de la papa criolla (Solanum phureja Juz. & Bukasov).

Unitary operation mass transfer modelling during the deep fat frying processes of the creole potato (Solanum phureja Juz. & Bukasov).

Juan Carlos Lucas Aguirre 1*, José Fernando Vasco Leal 2, José Daniel Mosquera–Artamonov 3, Liceth Cuellar–Nuñez 4 y Víctor Dumar Quintero Castaño1

1Facultad de Ciencias Agroindustriales, Programa de Ingeniería de Alimentos. Universidad del Quindío, Armenia, Colombia. 2 División de Investigación y Posgrado. Posgrado de Gestión Tecnológica e Innovación, Universidad Autónoma de Querétaro, Querétaro, México. 3 Posgrado en Ingeniería de Sistemas, Facultad de Ingeniería Mecánica y Eléctrica, Universidad Autónoma de Nuevo León, San Nicolás de los Garza, Nuevo León, México. 4 Programa de Posgrado en Alimentos del Centro de la Republica (PROPAC), Universidad Autónoma de Querétaro, Querétaro, México. *Autor para correspondencia: jlucasaguirre@gmail.com

Rec.: 06.04.2015 Acep.: 08.09.2015

Resumen

El principal objetivo de este trabajo fue el de desarrollar modelos matemáticos para predecir el comportamiento de los atributos de calidad en la fritura de rebanadas de papa criolla (Solanum phureja). Las condiciones de fritura utilizadas fueron: temperatura de 170 y 190 °C, tiempos de 1,5 y 3,5 minutos, con un espesor de rebanada 1,5 mm; tomando como variables de respuesta el color del producto final, la textura, el contenido de humedad y el porcentaje de grasa. Se utilizó un diseño experimental completamente al azar con un arreglo factorial 22 (temperatura y tiempos) con tres repeticiones por tratamiento. Se demostró que las variables: color, humedad y grasa, no presentaron problema alguno en los supuestos de normalidad y varianzas iguales, permitiendo de esta manera utilizar el ANOVA. Para el modelamiento matemático de la variable textura, fue necesario usar primero una transformación y después aplicar el ANOVA. El análisis exhibió tres modelos estadísticos significativos para las variables: humedad, porcentaje grasa y textura. Con respecto a color los factores controlables no presentaron significancia estadística alguna (p> 0,05). Los modelos matemáticos encontrados permiten predecir satisfactoriamente los comportamientos de las variables respuesta.

Palabras clave: Características sensoriales, control de calidad, modelos matemáticos, retrogradación de almidones.

Abstract

The main objective of this research was to developing mathematical models to predict the behavior of quality attributes in Creole fried slices of creole potato (Solanum phureja). Frying conditions used were: temperature 170 and 190 ° C, 1.5 times and 3.5 min with a slice thickness of 1.5 mm; taking as response variables the final product color, texture, moisture content and percentage fat. The experimental design used was completely randomized with a factorial arrangement 22 (temperature and time) with three replicates per treatment. It was shown that color, moisture and fat variables showed no problems in the assumptions of normality and equal variances allowing use ANOVA. For the mathematical modeling of the texture variable, was initially necessary to use a transformation unit and subsequently, to conduct an ANOVA. The analysis showed three significantly variables statistical models for moisture, fat percentage, and texture. With respect to color, the controllable factors were no performed any statistical significance (p> 0.05). In addition, a correlation coefficient of 35.91% was performed. The mathematical models satisfactorily allowed predict the behavior of the response variables.

Keywords: Quality control, mathematical models, sensory characteristics, starch retrogradation.

Introducción

La papa criolla (Solanum phureja Juz. & Bukasov), es un tubérculo que se encuentra en la parte oriental de los Andes, desde Bolivia hasta Colombia, a una altitud de 2000 – 3000 m.s.n.m., con una temperatura de 10 a 20 °C y una precipitación anual aproximada de 900 mm. Tiene tamaño pequeño, forma redonda u ovoide, matices amarillos o rojos, excelente calidad de sabor, color y valor alimenticio. Esta papa tiene un contenido alto de azúcares reductores y materia seca, los cuales evitan la absorción de niveles altos de aceite durante la fritura y determinan los índices de rendimiento industrial (Morales Castañeda et al. 2009). La gran expansión de la utilización de la fritura se debe principalmente a que los alimentos, tras este proceso, adquieren unas características únicas de aroma y textura que no es posible conseguir con otras técnicas de procesado de alimentos (Saguy & Dana, 2003; Rimac et al. 2004). A nivel mundial, el consumo de frituras es considerado de bajo valor nutrimental y de alto aporte calórico y por ello se ha incrementado el interés de la industria en diseñar nuevos productos con el fin de mejorar la calidad de los alimentos, reduciendo al mínimo la absorción de aceite y la formación de acrilamida (Arias et al. 2013).

La modelación matemática de procesos, constituye una herramienta básica en los nuevos sistemas de producción ya que permite estimar previamente cuál va a ser el desarrollo del proceso y, en consecuencia, la posterior optimización y control integral del mismo (Banga et al. 2003). Para entender los mecanismos implicados en el proceso, se han desarrollado modelos matemáticos, a partir de las primeras investigaciones que incluían color, humedad y transferencia de grasa en la fritura de los alimentos (Ateba & Mittal, 1994). Bouchon & Pyle (2005), utilizaron un modelo basado en las fuerzas capilares y las diferencias de presión, teniendo en cuenta la absorción de aceite durante el enfriamiento después de la fritura. En estudios más recientes, se ha desarrollado modelos de medio poroso, importante en cuanto a calidad de textura y acrilamida (Halder et al. 2007; Thussu & Datta, 2012; Warning et al. 2012).

En relación a lo anterior, el objetivo del presente estudio fue el de desarrollar modelos matemáticos para predecir el comportamiento de los parámetros de calidad (textura, color, contenido de humedad y grasa), determinando las condiciones ideales del procesamiento a través de la fritura por inmersión a presión atmosférica de rebanadas de papa criolla.

Materiales y métodos

Condiciones de fritura

Las rebanadas fueron cortadas con un espesor de 1,5 mm, según lo reportado por (Díaz et al, 1999). Las temperaturas se determinaron en 170 y 190 °C (Kita et al. 2005). El tiempo establecido de fritura fue de 1,5 y 3,5 minutos. Se utilizó trioleína de palma en una relación másica de 1/60. Este tipo de aceite posee una alta resistencia a altas temperaturas, lo cual evita los efectos negativos que repercuten en la calidad final del producto freído.

El equipo de fritura estuvo conformado por una freidora marca Trisa (Modelo XJ–3K043®) con capacidad máxima de 2,5 litros de aceite; la cual posee una potencia de 1600 watts y un controlador de temperatura datalogger Omega (Modelo HH 309/309A®) con cuatro termocuplas tipo k, conectadas a un sistema de adquisición de datos y éste a su vez a una computadora.

Determinación de parámetros de calidad del chip

La humedad fue evaluada por método gravimétrico (A.O.A.C. 7.009/84,942.05/90 adaptado). Para la determinación del contenido de grasa, se empleó el método soxhlet (A.O.A.C. 920.39). El color de los chips se midió en un colorímetro Minolta (Modelo BC–10) con los valores de L*, a* y b*, según el sistema CIELAB, calculando el ΔE con respecto a un testigo de papas comerciales. La textura se analizó en un texturómetro (Modelo TA.XT plus) con una carga de 500N, un soporte móvil con apoyo en dos puntos y un punzón cilíndrico con base plana con un diámetro de 3 mm con el propósito de medir la fuerza de ruptura de los chips (dureza).

Análisis Estadístico

Los datos obtenidos se sometieron a un análisis de iteraciones entre los factores controlables (tiempo de fritura, temperatura del aceite) y las variables de calidad del chip (textura, color, humedad, grasa) y fue desarrollado bajo un diseño experimental 22 con 3 réplicas teniendo un α= 0.05, con nivel de confiabilidad del 95%, completamente al azar. Para poder aplicar esta técnica fue necesario validar los datos de las variables de respuesta mediante las pruebas de normalidad (Anderson–Darwin) y varianzas iguales (Levenne & Bartlett). Los resultados que no presentaron normalidad se les realizó una transformación (1/X) y finalmente se validó la hipótesis de normalidad y homocedasticidad. Consecutivamente se aplicó análisis de varianza (ANOVA) usando el procedimiento de modelo lineal general (GLM) por medio de la técnica de aproximación de mínimos cuadrados. Por último se desarrollaron graficas de superficie y se modelaron los comportamientos de las variables respuesta que presentaron normalidad. El software estadístico utilizado para realizar los análisis fue Minitab 16,0®.

Resultados y discusión

Variables de Calidad de la fritura

Confirmación de los supuestos de normalidad y varianzas iguales

En la tabla 1, se muestra la validación de la prueba de varianzas iguales (Levenne & Bartlett) y normalidad (Anderson–Darwing), para los parámetros de textura, humedad, grasa y color, utilizando como parámetro de decisión el valor p diseñado, donde un valor inferior a 0,05 hace referencia a la aceptación de la hipótesis alterna.

Al realizar las pruebas comparativas entre las variables de respuesta: humedad, grasa y color (ΔE) no se aprecia diferencia significativa en los supuestos de normalidad y homocedasticidad, caso contrario se evidencia con respecto a la variable de respuesta textura, donde el estadístico diseñado bajo la prueba de Barlett, es de 0,02. No obstante, la prueba Levene es superior a 0,05 (0,27); además de presentar problemas de normalidad (0,02). Por lo cual, se deberá aplicar los datos de una transformación que elimine el problema de no normalidad y así poder modelar dicho fenómeno.

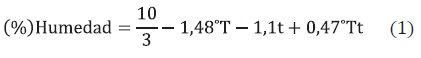

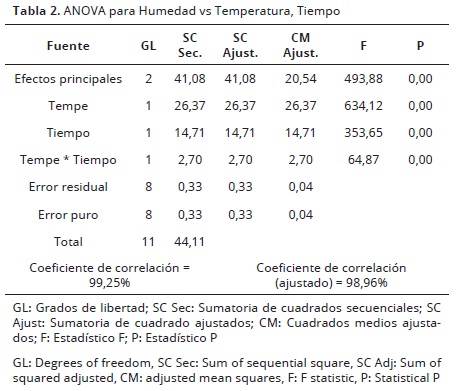

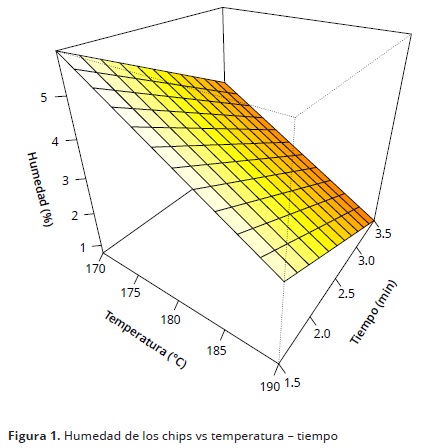

Humedad

Para el caso del contenido de humedad en los chips de papa criolla, la ecuación que caracteriza este sistema está dada en la ecuación (1), deducida por medio del ANOVA; donde tanto la temperatura como el tiempo, en función de iteración, tienen efectos significativos (P–value<0,05), con un coeficiente de correlación superior al 98% (Tabla 2).

Donde °T= temperatura medida en °C, t= tiempo de fritura.

En la Figura 1, se expone la variación del contenido de humedad con respecto a la temperatura y el tiempo bajo una gráfica de superficies, para mezclas superiores a 170 ° C y 1.5 minutos de fritura, el valor promedio disminuye.

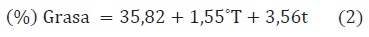

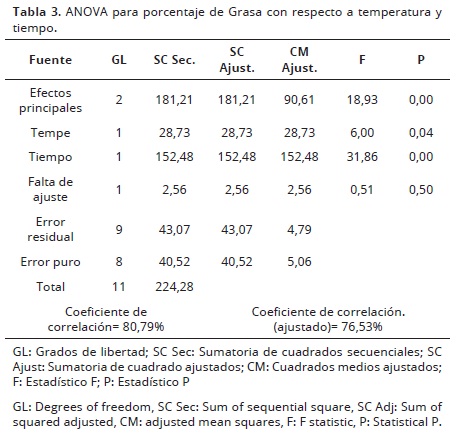

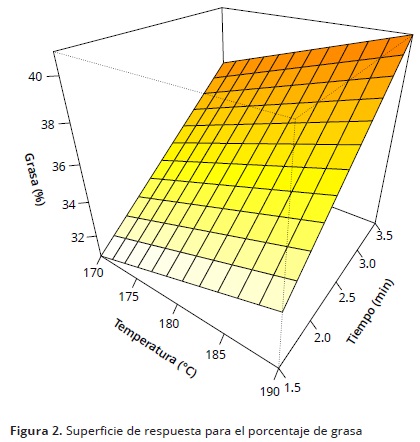

Grasa

El modelo para la variación de la grasa absorbida en los chips, presenta un coeficiente de correlación general del 80,79% (Tabla 3). Esto se refleja en los factores significativos del modelo donde la iteración entre el tiempo y la temperatura no presenta significancia estadística. En el modelo, por consiguiente, la iteración tiene un valor p superior al 0,05 (P–valor =0,45). El modelo estadístico desarrollado por medio de mínimos cuadrados, se presenta en la ecuación (2). En la Tabla 3, se optó por depurar la iteración no significativa con el fin de estimar los coeficientes del modelo con un mejor ajuste.

Donde °T= temperatura medida en °C, t= tiempo de fritura.

La iteración entre las variables de temperatura y tiempo sobre el comportamiento del contenido final de grasa (Figura 2), presenta una relación inversa al ser comparada con la Figura 1, esto puede obedecer posiblemente al reemplazo del agua por el aceite en el proceso de fritura.

Color (Δ E)

Mediante el análisis de ANOVA presentado en la Tabla 4, se puede afirmar que los datos para la variable Color (Δ E), no presentan un buen ajuste (R2=35,91%). Esto adicionalmente, se ve reflejado por los valores p–valué para cada variable (temperatura, tiempo) incluyendo la iteración de las mismas (P–valué> 0,05). Debido a estos resultados la variable temperatura y tiempo no son significativos para la variable de respuesta color.

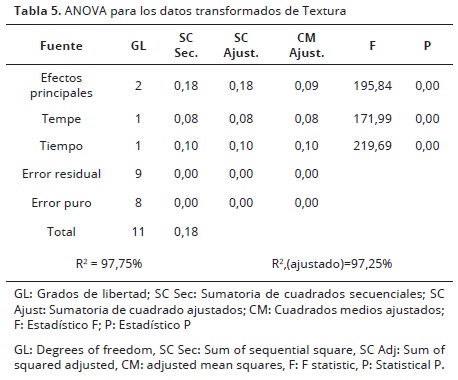

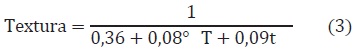

Textura

La variable de respuesta textura con relación a la temperatura y al tiempo, presenta problemas de homocedasticidad y normalidad (Tabla 1). Por lo tanto, para realizar la iteración con respecto a las variables controlables, fue necesario transformar los datos para eliminar el problema de normalidad. La transformación usada fue 1/X, la cual permitía volver a los datos normales sin utilizar una expresión matemática muy compleja para explicar el fenómeno de la variación de la textura en los chips de papas criolla.

Los datos transformados aplicándoles la prueba de normalidad, exhiben un valor p de 0,14, bajo el estadístico de Anderson – Darling. La prueba de varianzas iguales, presenta un valor p de 0,25 para el estadístico de Bartlett y para el estadístico de Levene, el valor p es de 0,76. En adición a lo anterior, se permite afirmar que la transformación presentada, incrementa notablemente el ajuste de los datos, evitando problemas de normalidad y de heterocedasticidad. En la Tabla 5, se presenta el ANOVA realizado con los datos transformados en donde el modelo ajustado presenta un coeficiente de correlación del 97,75% y el coeficiente de correlación ajustados del 97,25%. La iteración temperatura con tiempo, presentó insignificancia estadística (p>0,05), por lo cual, se decidió depurar dicho factor y correr de nuevo el análisis con el fin de tener los coeficientes del modelo con los mejores ajustes.

Para plantear la ecuación que modela la textura hay que tener presente la transformación realizada, la ecuación 3 presente esta modelación teniendo como parámetros de control la temperatura y el tiempo,

Donde °T= temperatura medida en °C, t= tiempo de fritura.

En un producto frito, es ideal tener bajo contenido de humedad, esto proporciona estabilidad debido a que suspende o retarda las actividades metabólicas de los microorganismos causantes de la descomposición microbiana. Para los niveles de los factores estudiados sería recomendable ser implementado en los procesos industriales la combinación de 190 °C y 1,5 minutos en la búsqueda de un bajo contenido de humedad en los chips, pero este supuesto debe ser comparado financieramente con la combinación de 170 °C y 3,5 minutos. El contenido de aceite en los alimentos fritos se encuentra alrededor del 35% según estudios realizados en tortillas (Anderson, 1994). La mayor parte del aceite absorbido en los productos fritos se ubica en la región superficial del producto (Pedreschi, 2005; Bouchon et al. 2003), existiendo además evidencia de que el aceite es absorbido en mayor proporción luego de la fritura durante el período de enfriamiento Pedreschi et al. 2007; Aguilera & Hernández, 2000). Para los datos analizados del porcentaje de grasa presente en el chip y su gráfica de superficie (Figura 2), se recomienda usar la relación de 170 °C y un tiempo de freído de 1,5 minutos. El color es el principal atributo de calidad que tiene el consumidor a la hora de aceptar o rechazar un producto. Según estudios realizados por Duran et al. (2007). El cambio en el color de este tipo de productos se debe al contenido de azúcares reductores presente en las raíces y tubérculos; cuando el contenido de azucares es bajo, se obtendrán chips dorados de buena calidad. Sin embargo, un excesivo contenido de azúcares reductores en el producto, provocará una coloración marrón oscura en los chips, que los hará inaceptables tanto por su color como por su sabor (Altunakar, 2004). Así mismo, estos resultados se pueden atribuir a una caramelización y/o reacción tipo pardeamiento no enzimático entre los grupos aminos libres de aminoácidos, péptidos, proteínas y los grupos carbonilos de los azúcares u otros aldehídos o cetonas que dan lugar a una coloración oscura.

Usando la transformación, se pudo realizar el modelamiento de la textura de los chips, pero otros investigadores como Ross & Scanlon (2004); quines afirman que la textura no presenta significancia estadística alguna, posiblemente porque las temperaturas utilizadas tienen un margen de diferencia pequeña, caso contrario a los valores encontrados en esta investigación.

Conclusiones

- Los modelos matemáticos presentados, permiten predecir satisfactoriamente el comportamiento de las variables respuesta, por lo tanto, son adecuados para los propósitos de mejora y optimización de procesos. Para la variable respuesta textura, se le realizó una transformación para eliminar el problema de normalidad, con la cual se pudo plantear un modelo estadístico; dicho modelo presentó un coeficiente de correlación superior al 85%.

- La utilización de los modelos planteados en procesos industriales de fritura, permiten la implementación de prácticas organizacionales eficientes enfocadas al cuidado de la salud del consumidor final y al aumento de la rentabilidad de la empresa.

Agradecimientos

A la Unidad de Vinculación Tecnológica y Proyectos Especiales de la Universidad Autónoma de Quindío, Armenia, Colombia, por el apoyo en el desarrollo de la presente investigación y por su beca de colegiatura, así como a CONACYT, por la beca de postgrado.

Referencias

Aguilera. J. M. Hernández. G. (2000). Oil absorption during frying of frozen par–fried potatoes. J Food Sci, 65 (3), 476–479. doi: 10.1111/j.1365–2621.2000.tb16031.x. [ Links ]

Anderson. A. Gekas. V. Lind. I. Oliveira. F. Oest. R. Aguilfra. J. M. (1994). Effect of preheating on potato texture. Crit Rev in Food Sci and Nut, 34(3), 229–251. [ Links ]

Andrade. H. B. (1997). Requerimientos cualitativos para la industrialización de la papa. Iniap, 9(1), 21–23. [ Links ]

Altunakar. B. Sahin. S. & Sumnu. G. (2004). Functionality of Batters Containing Different Starch Types for Deep–fat Frying of Chicken Nuggets. Eur Food Res Tech, 218 (4), 318–322. doi: 10.1007/s00217–003–0854–5. [ Links ]

Arias. M. A. Warning. A. Datta. A. K. & Balsa. C. (2013). Quality and safety driven optimal operation of deep–fat frying of potato chips. J Food Eng, 119(1), 125–134. doi: 10.1016/j.jfoodeng.2013.05.001. [ Links ]

Ateba. P. Mittal. G. (1994). Modelling the deep–fat frying of beef meatballs. Int J Food, 29(4), 429 – 440. doi: 10.1111/j.1365–2621.1994.tb02084.x. [ Links ]

Banga. J.R. Balsa–Canto. E. Moles. C. G. Alonso. A. A. (2003). Improving food processing using modern optimization methods. Trends Food Sci Tech, 14, 131–144. doi: 10.1016/S0924–2244(03)00048–7. [ Links ]

Bouchon. P. Aguilera. J. M. Pyle. D. L. (2003). Structure Oil Absorption Relationships during deep–fat frying, J Food Sci, 68 (9), 2711–2716. doi: 10.1111/j.1365–2621.2003.tb05793.x. [ Links ]

Bouchon. P. Pyle. D. L. (2005). Modelling oil Absorption during Post–frying cooling I: Model development. Food Biop Proc, 83(4), 253–260. doi:10.1205/fbp.05115. [ Links ]

Durán. M. Pedreschi. F. Moyano. P. Troncoso. E. (2007). Oil Partition in Pre–treated Potato Slices during Frying and Cooling. J Food Eng, 81(1), 257–265. doi: 10.1016/j.jfoodeng.2006.11.004. [ Links ]

Halder. A. Dhall. A. Datta. A. K. (2007). An improved, easily implementable, porous media based model for deep–fat frying – part I: model development and input parameters. Food Biop Proc, 85 (3), 209–219. doi: 10.1205/fbp07033. [ Links ]

Kita. A. Lisińska. G. Gołubowska. G. (2005). The effects of oils and frying temperatures on the texture and fat content of potato crisps. Food Chem, 102 (1), 1–5. doi: 10.1016/j.foodchem.2005.08.038. [ Links ]

Pedreschi. F. Moyano. P. (2005). Oil Uptake and Texture Development in Fried Potato Slices. J Food Eng, 70 (4), 557–563. doi: 10.1016/j.jfoodeng.2004.10.010. [ Links ]

Pedreschi. F. Aguilera. J. Brown. C. A. (2007). Characterization of food surfaces using scale–sensitive fractal analysis. J Food Proc Eng, 23 (2), 127–141. doi: 10.1111/j.1745–4530.2000.tb00507.x. [ Links ]

Rimac. S. Lelas. V. Rade. D. Simundié. B. (2004). Decreasing of oil absorption in potato strips during deep–fat frying. J Food Eng, 64(2), 237–241. doi: 10.1016/j.jfoodeng.2003.10.006. [ Links ]

Ross. K. A. Scanlon. M. (2004). A fracture mechanics analysis of the texture of fried potato crust. J Food Eng, 62(4), 417–423. doi: 10.1016/S0260–8774(03)00274–7. [ Links ]

Saguy. I. Dana. D. (2003). Integrated approach to deep fat frying: engineering, nutrition, health and consumer aspects. J Food Eng, 56(2–3), 143–152. doi:10.1016/S0260–8774(02)00243–1. [ Links ]

Thussu. S. Datta. A. K. (2012). Texture prediction during deep frying: a mechanistic approach. J Food Eng, 108 (1), 111–121. doi:10.1016/j.jfoodeng.2011.07.017. [ Links ]

Warning. A. Dhall. A. Mitrea. D. Datta. A. (2012). Porous media based model for deep–fat vacuum frying potato chips. J Food Eng, 110 (3), 428–440. doi:10.1016/j.jfoodeng.2011.12.024. [ Links ]