1. Introducción

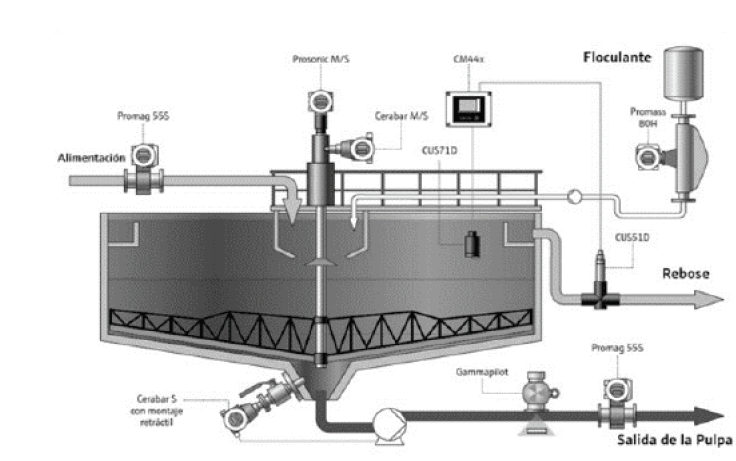

El espesamiento o sedimentación es la separación solido-liquido de una pulpa para obtener dos subproductos, con diferentes densidades. La finalidad del proceso es aumentar la densidad de la pulpa de descarga con el fin de recuperar la mayor cantidad de agua en el proceso, para los sólidos se denominado espesamiento y para los líquidos se denomina clarificación [1]. La sedimentación clásica se realiza por fuerzas gravitacionales y se desarrolla en equipos llamados espesadores (ver Fig. 1), son de forma cilíndrica, se alimenta por la parte superior y en el centro del tanque, llamado “feed well”, teniendo dos salidas, por el centro-fondo y por la periferia-superior del tanque. La apertura del centro-fondo descarga la pulpa espesa y la periferia-superior descarga el líquido limpio que rebalsa, teniendo la condición de baja velocidad para evitar el arrastre de mineral en suspensión. La rastra se acciona desde el centro del tanque y giran con pequeñas revoluciones (5-8 rpm) llevando el mineral a la zona de descarga, en espesadores pequeños, tales como se pueden diseñar en Colombia (por la tasa de producción de las minas de pequeña y mediana escala) se realizan con fondo plano con una pequeña inclinación hacia el centro para facilitar la descarga del mineral [1].

Existen 4 zonas de sedimentación en continuo, la primera es la zona de líquido claro, la cual el líquido es recuperado en el rebalse, cuando se tiene mucho mineral fino en el rebalse esta zona se puede poner turbia a menos que se agregue un reactivo para flocular. La segunda es la zona de sedimentación obstaculizada, la cual consiste en una pulpa de concentración uniforme que sedimenta a velocidad constante, algunos autores describen que esta zona tiene la misma concentración de alimento [2], otros mencionan que no siempre es así y depende del flujo de sólidos de alimentación más que de la concentración [3]. La tercera es la zona de transición, ya que lleva la concentración desde la Zona II al valor del sedimento final, algunos autores describen que esta zona realmente no existe [3]. La cuarta y última es la zona superior de compresión. La concentración de la descarga es la concentración de la parte inferior de la zona de compresión y de ella depende la altura, ya que a mayor altura implica mayor peso de sólidos soportados por la red de flóculos produciendo un mayor gradiente de presión y por lo tanto un mayor gradiente de concentración.

El espesor de cada una de las zonas depende de las características de sedimentación de la pulpa y la capacidad de tratamiento, es la cantidad de solidos que se mueven en las zonas por unidad de área y tiempo [2]. La velocidad de sedimentación es función de la concentración de la pulpa y por lo tanto también la capacidad de tratamiento.

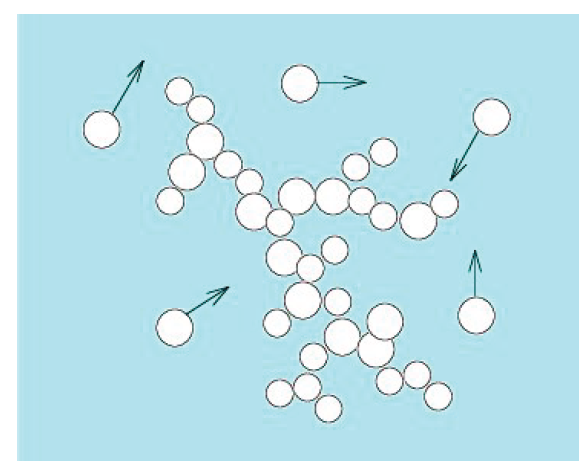

La floculación acelera la sedimentación por medio de la acción de la unión selectiva de partículas suspendidas.

Un floculo puede actuar como una pseudo partícula grande (ver Fig. 2), aumentando su tamaño y por lo tanto aumentando su velocidad de sedimentación. Las variables más importantes para la determinación del floculante adecuado son: tamaño de partícula, densidad del sólido, pH de la pulpa, densidad relativa del medio y las fuerzas que interactúan entre las partículas del medio. El floculante usado en esta investigación corresponde a uno no-iónico, que se utiliza para pulpas minerales posteriores a la flotación de oro y con gran efectividad para pulpas acidas.

Las suspensiones se comportan idealmente siguiendo la teoría de Kynch, cuando no se tiene contacto de las partículas unas con otras, en este caso la velocidad de sedimentación solo depende de la concentración local de los sólidos, se denomina fracción volumétrica critica

a la concentración de solidos que separa un cambio de régimen de la sedimentación. Para concentraciones menores a la crítica se denomina obstaculizado y no existe contacto permanente de los flóculos, para el caso contrario, en el cual es mayor que la crítica se denomina consolidación donde permanece en constante contacto los flóculos. Actualmente los métodos de diseño y de cálculo de

a la concentración de solidos que separa un cambio de régimen de la sedimentación. Para concentraciones menores a la crítica se denomina obstaculizado y no existe contacto permanente de los flóculos, para el caso contrario, en el cual es mayor que la crítica se denomina consolidación donde permanece en constante contacto los flóculos. Actualmente los métodos de diseño y de cálculo de

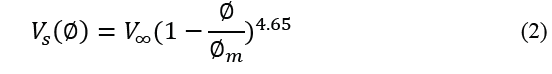

desafortunadamente no existe una visión clara del punto de transición por lo que se pretende exponer el método propuesto por Richardson y Zaki [6], se describe:

desafortunadamente no existe una visión clara del punto de transición por lo que se pretende exponer el método propuesto por Richardson y Zaki [6], se describe:

donde

es la velocidad de sedimentación a una concentración

es la velocidad de sedimentación a una concentración  es la velocidad de sedimentación a infinito y n es un parámetro de diseño, son ambos ajustables. Otro método es el propuesto por Michaels y Bolger [7] que permite calcular con exactitud la concentración crítica, por la fórmula

es la velocidad de sedimentación a infinito y n es un parámetro de diseño, son ambos ajustables. Otro método es el propuesto por Michaels y Bolger [7] que permite calcular con exactitud la concentración crítica, por la fórmula

donde

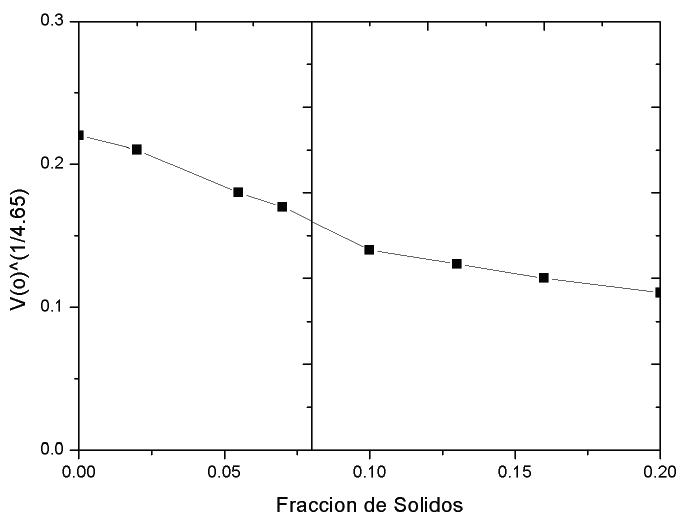

son parámetros ajustables, la concentración critica se calcula graficando

son parámetros ajustables, la concentración critica se calcula graficando

, después de repetidas pruebas de sedimentación con diferentes

, después de repetidas pruebas de sedimentación con diferentes

Fuente: [1]

Figura 3. Método de Michaels y Bolger para determinar la concentración crítica de sólidos.

concentraciones, tomando el punto de inflexión de las dos líneas como el valor de

tal como se observa en la Fig. 3.

tal como se observa en la Fig. 3.

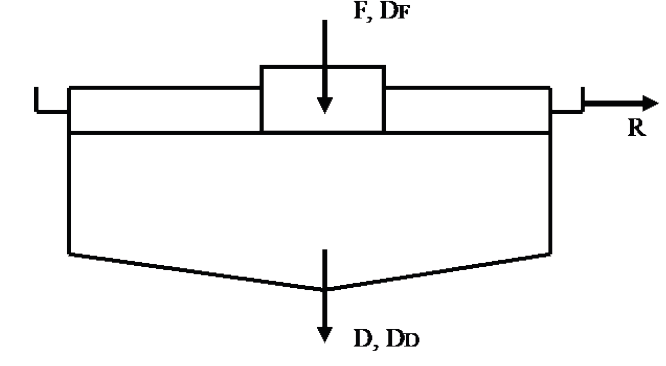

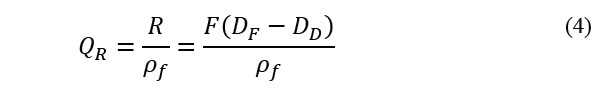

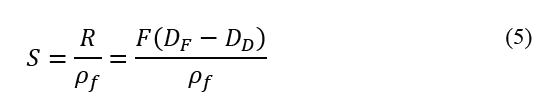

Uno de los métodos para el diseño de capacidad de espesadores fue propuesto por primera por Mishler [8], donde F y D son los flujos másicos de los sólidos de alimentación y descarga, respectivamente, R es el flujo másico de líquido en el rebalse y

y

y

son las diluciones de la alimentación y descarga, respectivamente (ver Fig. 4). La dilución es una medida de concentración que consiste en la razón de la masa del líquido a la masa del sólido, entonces:

son las diluciones de la alimentación y descarga, respectivamente (ver Fig. 4). La dilución es una medida de concentración que consiste en la razón de la masa del líquido a la masa del sólido, entonces:

El flujo volumétrico de agua

, eliminado del espesador será:

, eliminado del espesador será:

Donde

es la densidad del fluido, de acuerdo con [1] el flujo liquido en el rebalse por unidad de área del espesador debe ser igual a la velocidad de formación de la capa de líquido en un ensayo de sedimentación continua con la misma pulpa, a la concentración de la alimentación. Como esta velocidad es igual a la velocidad de descenso de la interface liquido-suspensión en un ensayo discontinuo, podemos escribir:

es la densidad del fluido, de acuerdo con [1] el flujo liquido en el rebalse por unidad de área del espesador debe ser igual a la velocidad de formación de la capa de líquido en un ensayo de sedimentación continua con la misma pulpa, a la concentración de la alimentación. Como esta velocidad es igual a la velocidad de descenso de la interface liquido-suspensión en un ensayo discontinuo, podemos escribir:

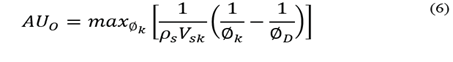

donde S es el área del espesador. De acuerdo a Coe y Clevenger se distinguen 4 zonas del espesador cuando trabaja en continuo en estado estacionario, por lo tanto ellos proponen utilizar la ecuación (4) para cada una de la dilución

presente en el espesador y encontrar la mínima capacidad de F/S en la columna de sedimentación y definiendo el área unitaria básica

presente en el espesador y encontrar la mínima capacidad de F/S en la columna de sedimentación y definiendo el área unitaria básica

como el reciproco de la capacidad mínima de tratamiento de solidos, y se puede escribir de acuerdo a [2]:

como el reciproco de la capacidad mínima de tratamiento de solidos, y se puede escribir de acuerdo a [2]:

donde

es la densidad el solido,

es la densidad el solido,

es la fracción en volumen de solidos de la prueba k,

es la fracción en volumen de solidos de la prueba k,

la velocidad de sedimentación de la prueba k y

la velocidad de sedimentación de la prueba k y

la fracción en volumen de solidos de la descarga del espesador.

la fracción en volumen de solidos de la descarga del espesador.

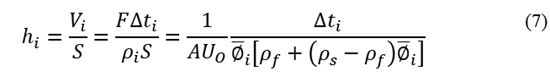

Cuando la concentración de descarga está en el rango de sedimentación obstaculizada, la altura del espesador es irrelevante, excepto para permitir un adecuado espacio para el líquido claro y para absorber fluctuaciones del flujo de alimentación. Por otra parte, cuando la concentración de descarga está en el rango del sedimento, se debe proveer suficiente altura del espesador para que, dada una cierta área, exista un volumen de equipo para permitir un tiempo de retención suficiente de la pulpa de compresión para llegar a la concentración deseada.

Para hacer el cálculo de la altura del espesador se estima, primero la curva de sedimentación el tiempo necesario para que la suspensión llegue a la concentración de descarga deseada. Luego se divide el tiempo en “n” intervalos iguales, de duración

, luego se calcula la altura necesaria en el espesador para que la pulpa pase desde una concentración

, luego se calcula la altura necesaria en el espesador para que la pulpa pase desde una concentración

adándole a la pulpa el volumen necesario para ello, es decir, el volumen

adándole a la pulpa el volumen necesario para ello, es decir, el volumen

Se considera la concentración durante ese periodo igual a la concentración media, dada por [2]:

Se considera la concentración durante ese periodo igual a la concentración media, dada por [2]:

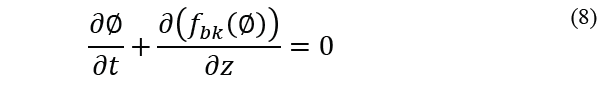

El desarrollo de nuevas teorías, tal como la teoría de sedimentación de Kynch en 1952 [9] abrió un nuevo campo de investigación, buscando un método más rápido y preciso. Una mezcla se denomina suspensión ideal y puede ser considerado como un medio continúo formado por la superposición de dos medios continuos incompresibles, de un sólido y un líquido [10,11], la concentración de la pulpa

es función de las 3 coordenadas espaciales y el tiempo. Para un proceso de sedimentación de Kynch, obedece a la siguiente ecuación en las regiones donde son suaves:

es función de las 3 coordenadas espaciales y el tiempo. Para un proceso de sedimentación de Kynch, obedece a la siguiente ecuación en las regiones donde son suaves:

Donde

es la densidad de flujo y se define como:

es la densidad de flujo y se define como:

y en las discontinuidades ellas satisfacen las condiciones de Rankine-Hugoniot o condiciones de salto.

es la velocidad de propagación de la discontinuidad de concentración

es la velocidad de propagación de la discontinuidad de concentración

en el frente y

en el frente y

en la parte de atrás. El proceso cinemático queda completamente definido una vez que se ha postulado una ecuación constitutiva para la función

en la parte de atrás. El proceso cinemático queda completamente definido una vez que se ha postulado una ecuación constitutiva para la función

que se ha establecido para un contorno

que se ha establecido para un contorno

. Una gran mayoría de experimentos de sedimentación son representados por una función de densidad de flujo

. Una gran mayoría de experimentos de sedimentación son representados por una función de densidad de flujo

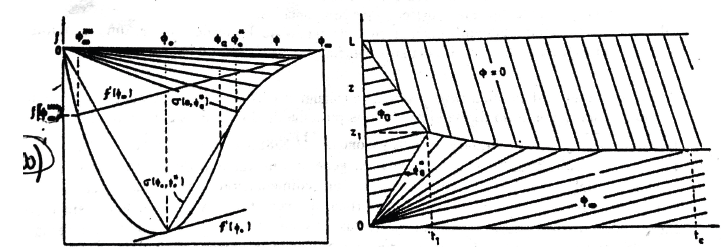

con un punto de inflexión, tal como lo expone Richardson y Zaki. En la Fig. 5 Izq.

con un punto de inflexión, tal como lo expone Richardson y Zaki. En la Fig. 5 Izq.

Fuente: [1]

Figura 5. Izq. Curva de densidad de flujo con un punto de inflexión. Der. Curva de sedimentación para condiciones iniciales.

La minería que se hace a pequeña escala tiene bajo nivel de desarrollo tecnológico y una deficiente disposición final de los residuos sólidos generados y es uno de los principales problemas a los cuales están expuestas las plantas de beneficio de minerales en su operación, ya que está ligado a la falta de eficiencia de cada uno de los equipos y de la planta global en el proceso de recuperación de minerales [12,13]. En el caso de la minería aurífera el tema es álgido debido a que alrededor del 50% del oro es recuperado por el proceso tradicional de amalgamación con mercurio y posteriormente los relaves son lixiviados con cianuro, obteniendo recuperaciones que no superan el 70%, habitualmente [14]. La disposición de los relaves es generalmente inadecuada y se hacen sobre cuerpos hídricos o cerca a estos, lo que conlleva a un impacto ambiental sobre los sedimentos, los suelos, los ríos, los arroyos, los estanques, los lagos o cualquier cuerpo de agua superficial o subterránea, y generan un pasivo ambiental que puede estar presente durante tiempos prolongados [15]. Por lo anterior, el Ministerio de Minas creó en el 2007 el proyecto “Mejoramiento de la productividad y competitividad del sector minero colombiano” a través del cual se pretende mejorar la rentabilidad social de la industria minera, basada en técnicas de proyectos mineros de pequeña y mediana escala de producción, mediante una estructura fundamental de asociatividad y fortalecimiento técnico, empresarial, social y ambiental de los grupos asociativos [4]. Aunque Colombia tiene una historia minera, no cuenta con infraestructuras modernas para el manejo de relaves mineros y uno de los retos es no quedarse atrasada en temas relacionados con disposición adecuada de desechos sólidos producto de las minas que se están formalizando (pequeña y mediana magnitud) y de los nuevos proyectos que vienen al país con grandes producciones (gran magnitud). En cuanto a las tecnologías emergentes, el espesamiento y filtrado controlado de relaves constituyen métodos efectivos de disposición, particularmente para zonas montañosas donde el espacio disponible para proyectar estructuras de contención es muy escaso [4]. Por tal motivo en este artículo se trabaja el diseño geométrico de espesador-sedimentador y espesador en contra-corriente (CCD) para minas de pequeña y mediana magnitud bajo teoría de sedimentación de Kynch, y métodos de Coe y Clevenger, y la ecuación de Mishler, que pueden ser calculados bajo pruebas de sedimentación básicas y dar un valor de diseño exacto y preciso a bajo costo.

2. Materiales y métodos

El análisis de sedimentación se realizó a una muestra de mineral aurífero proveniente de una mina activa con una producción tratada en el espesador de 600 TPD, el mineral cuenta con una densidad 2,6

la prueba de sedimentación se desarrollo en una probeta de laboratorio con capacidad de 1 litro, provista de papel milimetrado con el propósito de realizar la medición del gradiente de longitud correspondiente a las diferentes interfaces del proceso (Fig. 6).

la prueba de sedimentación se desarrollo en una probeta de laboratorio con capacidad de 1 litro, provista de papel milimetrado con el propósito de realizar la medición del gradiente de longitud correspondiente a las diferentes interfaces del proceso (Fig. 6).

El análisis de sedimentación se realizó bajo el proceso de Kynch para la sedimentación batch, en el cual la suspensión sedimenta bajo los efectos de la gravedad en una columna de sedimentación, con adición de floculante para aumentar la velocidad de descenso de las partículas. Se determinaron 4 pruebas de sedimentación con

. La solución floculante se preparó a una concentración de 0.5%, diluido en agua. La solución se mezcla durante un periodo de 30 minutos, sin superar las 475 r.p.m. El nombre del floculante se conserva como acuerdo de confidencialidad.

. La solución floculante se preparó a una concentración de 0.5%, diluido en agua. La solución se mezcla durante un periodo de 30 minutos, sin superar las 475 r.p.m. El nombre del floculante se conserva como acuerdo de confidencialidad.

3. Resultados y discusión

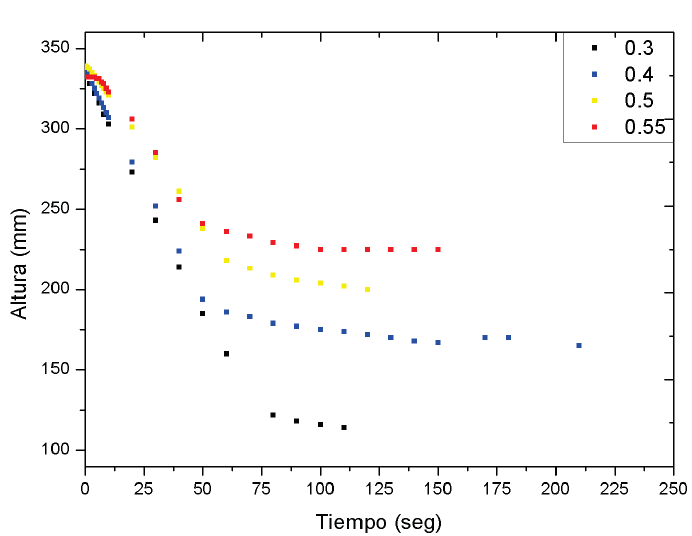

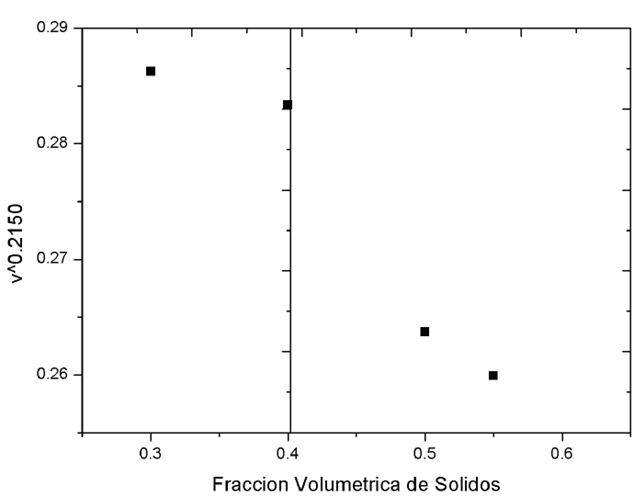

Los resultados de la prueba de sedimentación se muestran en la Fig. 7. Como variables de diseños establecida para la posterior filtración del relave estudiado, se conoce que la fracción volumétrica inicial

de la pupa es de 0,22 y que la fracción volumétrica de descarga del sedimentador

de la pupa es de 0,22 y que la fracción volumétrica de descarga del sedimentador

es de 0,55.

es de 0,55.

Las velocidades de sedimentación se describen en la Tabla 1. El cálculo de la velocidad de sedimentación de las partículas se realiza por medio del cálculo de la pendiente de la parte lineal de las pruebas de sedimentación, dicho cálculo se realiza por medio de una regresión lineal de la Fig. 7. La regresión se realiza en el Software Origin Lab.

Como se puede evidenciar la velocidad de sedimentación disminuye al aumentar la fracción volumétrica de sólidos. Debido a que las partículas tienen más tiempo de moverse libremente sobre el sedimentador cuando la fracción de sólidos es baja, en cambio, cuando se tiene una fracción de sólidos alta las partículas no tienen suficiente espacio para el movimiento libre por lo que decantan más rápido por la acción de la interacción entre ellas. Además, cada floculo puede ser considerado una partícula y como el tamaño crece, también la velocidad de sedimentación. En este caso la sedimentación continúa más allá del instante critico a una velocidad reducida lo que recibe el nombre de consolidación.

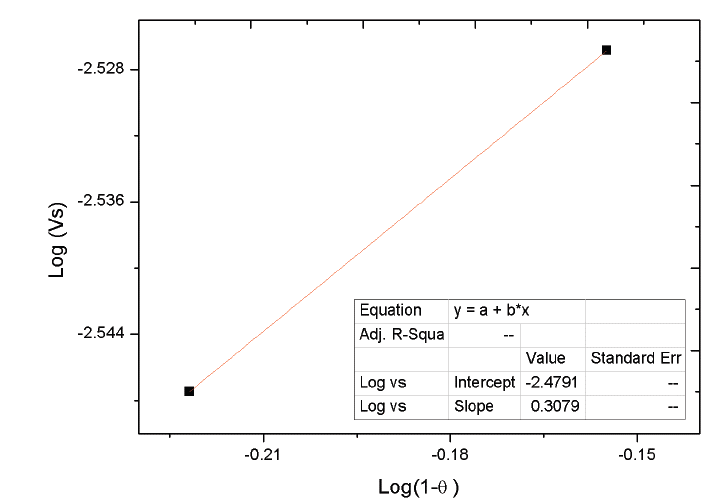

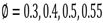

El método de Michaels y Bolger permite calcular la concentración critica de sólidos, según el ensayo de sedimentación se tiene que el cambio de la sedimentación libre a sedimentación obstaculizada es en el punto

, tal como se observa en la Fig. 8, este valor de

, tal como se observa en la Fig. 8, este valor de

es aquel en que deja de existir una relación única entre la velocidad de sedimentación y la concentración. Es decir, si se efectúan otras pruebas con otros valores iniciales de altura de la suspensión justamente en este valor se separarían, existiendo una curva diferente por cada altura inicial considerada. Por lo que se hace de suma importancia para el diseño de un sedimentador este parámetro.

es aquel en que deja de existir una relación única entre la velocidad de sedimentación y la concentración. Es decir, si se efectúan otras pruebas con otros valores iniciales de altura de la suspensión justamente en este valor se separarían, existiendo una curva diferente por cada altura inicial considerada. Por lo que se hace de suma importancia para el diseño de un sedimentador este parámetro.

Fuente: Los Autores.

Figura 8. Método de Michaels y Bolger para determinar concertación crítica de sólidos.

Según el modelo de Richardson y Zaki el valor del parámetro

es 0.003 y el parámetro n es 0.3079.

es 0.003 y el parámetro n es 0.3079.

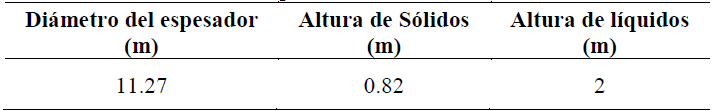

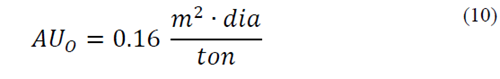

Posterior al cálculo de las variables de

y el parámetro n, se calcula el área del espesador según Coe y Clevenger según la ecuación (6), teniendo:

y el parámetro n, se calcula el área del espesador según Coe y Clevenger según la ecuación (6), teniendo:

multiplicando

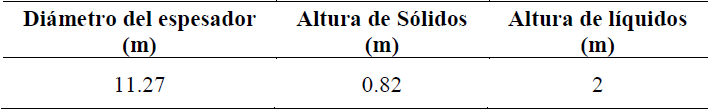

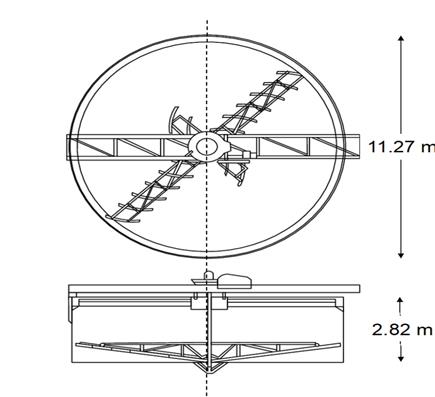

por la producción procesada en el sedimentador, se estima que el área es de 99.83 m2 por lo tanto, un diámetro de 11.27 m de longitud. Para el cálculo de la altura del lecho de sólidos en el sedimentador se calcula con la ecuación (7) teniendo como resultado una altura de 0.82 m.

por la producción procesada en el sedimentador, se estima que el área es de 99.83 m2 por lo tanto, un diámetro de 11.27 m de longitud. Para el cálculo de la altura del lecho de sólidos en el sedimentador se calcula con la ecuación (7) teniendo como resultado una altura de 0.82 m.

La altura de líquidos reportada en la Tabla 2, obedece a un principio en el cual siempre se debe dejar constante esta longitud para dejar una capa de agua filtrada y limpia que pueda ingresar nuevamente el proceso de beneficio de oro de la planta.

El diseño definitivo para la elaboración del sedimentador se ilustra en la Fig. 10, dichos planos son enviados a los mecánicos de la mina para su elaboración.

Como primer punto, en el desarrollo del método numérico para desarrollar el problema del comportamiento de la sedimentación del mineral en los espesadores de la planta de beneficio de oro se encontraron varios impedimentos para modelar numéricamente este fenómeno físico. La ecuación diferencial propuesta que rige la dinámica de la sedimentación no asegura la conservación de la masa en el dominio espacial para modelar el proceso de acumulación, por tal motivo es necesario desarrollar una ecuación complementaria que considere la conservación de la masa, para así́ poder representar de forma más precisa dicho proceso de acumulación. Por otro lado, la teoría propuesta por Kynch expone que hay tres etapas en el proceso de sedimentación. Sin embargo, para simplificar el problema se decidió́ modelar numéricamente solo dos de estas etapas, en donde la primera abarca la etapa inicial e intermedia y la segunda contiene la etapa final [9].

Debido a la limitación del modelo de representar la acumulación en el fondo del tanque, fue necesario imponer un límite de concentración máxima que evolucionara en el espacio y en el tiempo, hasta el punto de consolidación dado por la altura máxima del lecho de sólidos.

Para fines de este ejercicio, la modelación fue realizada en una sola dimensión (verticalmente), sabiendo que en la dinámica correcta de descarga real es en tres dimensiones. Dado esto se recomienda hacer un análisis próximo en dos dimensiones, con el fin de entender el comportamiento espacial de la concentración de sedimentos en función del punto de descarga de estos en el tanque y el efecto de las paredes en la dinámica, suponiendo un comportamiento radial [16].

Para el desarrollo de este modelo, partiendo de la idea de que en la práctica normal y diaria del llenado de los tanques de sedimentación, la descarga del mineral se hace por partes en un extremo de este, es decir que no es uniforme y se va sedimentando a medida se va llenando, se tuvieron en cuenta los siguientes supuestos:

Dinámica de llenado uniforme.

Velocidad de caída de partículas igual en todo lado del tanque

inicialmente.

Concentración homogénea.

Descarga del lodo en la mitad del tanque.

Es necesaria la utilización de modelos basados en la física para poder confirmar la veracidad en modelos matemático. Por tal motivo se optó por el estudio de una ecuación para determinar de dónde provenía y los aspectos físicos que ésta analizaba, además de ayudar a predecir y explicar el comportamiento que se puede generar a partir de suposiciones que por efectos del análisis tan complejo hay que ir determinando.

Partiendo del hecho de que las condiciones de contorno y las condiciones iniciales no pueden ser iguales para los diferentes tanques que pueden ser diseñados por distintos factores como lo son la cantidad de mineral o de agua que entra al mismo o por su geometría, se propone crear una expresión algebraica que pueda determinar estos valores partiendo de algunos datos que el diseñador pueda proporcionar a cerca del espesador que se tenga [16].

En cuanto a la brecha que existe entre lo práctico y lo teórico, se puede resaltar que la unión de estos dos factores para la implementación de alguna expresión algebraica es fundamental para su buen y correcto funcionamiento, además para que sea completa y viable. Esto no solo con el objetivo de saber de dónde viene cada término de la misma sino para estar seguros de que abarca la mayor cantidad todas las variables que se deben tener en cuenta a la hora de implementarla en algún ejercicio. Igualmente, al abarcar el ejercicio de la caracterización del mineral provenientes de la cianuración, se encontró́ que la concentración final fue solamente 2.5 veces la inicial a pesar de que la literatura sugiere que este resultado debe ser de 4 veces [17]. Esto se puede explicar a que en la práctica se utilizan reactivos de floculación para agilizar y aumentar el proceso de espesamiento, y en el ejercicio realizado en este trabajo no se hizo uso de este recurso. Así́ que se sugiere para próximas investigaciones, caracterizar el comportamiento de la sedimentación con la adición de reactivos.

El presente estudio demuestra que para el ejercicio de diseño quien gobierna la geometría de la unidad será la combinación entre la velocidad de sedimentación y la tasa superficial, hasta un punto tal en el cual será́ verdaderamente eficiente, es decir se podría continuar incrementando el área superficial pero la sedimentación será́ marginal. Para la comprobación de la metodología de diseño propuesta se pudo observar en el ejercicio práctico realizado, que las áreas encontradas difieren de las áreas de diseño real. No en todos los casos se encontró́ que el área de diseño real estuviera sobreestimada, por lo contrario, son valores por debajo de los obtenidos.

Por tal motivo, la metodología propuesta no presenta problemas en el sobredimensionamiento del área de la unidad al querer garantizar la concentración final propuesta, ya que se busca la velocidad “ideal”, que evidentemente para cumplir este propósito no será́ parecida a la usada en los sedimentadores de mantos de lodos (usada normalmente en la práctica para el diseño de espesadores [18] ya que son unidades con fines diferentes. Es decir, la velocidad de sedimentación “ideal” será menor a las tasas propuestas para los sedimentadores ya que las unidades de espesamiento reciben concentraciones de sólidos mayores que las que reciben los espesadores, lo que dará́ como resultado áreas más grandes.

No obstante, esta es una ventaja de la metodología, ya que, a diferencia de las usadas comúnmente, tiene como fin garantizar un resultado óptimo que puede servir para hacer más eficientes los siguientes procesos para el tratamiento de relaves. Así las cosas, se recomienda en futuros trabajos prácticos hacer pruebas piloto en modelos de espesadores a escala, para verificar si al sobredimensionar el área como lo propone esta metodología, se logran las concentraciones de diseño propuestas.

4. Conclusiones

Se propuso una metodología de diseño para las unidades de espesamiento de plantas de beneficio de oro, basada en el desarrollo experimental de pruebas de sedimentación en laboratorio con parámetros fijos de diseño como la concentración de sólidos a la entrada del espesador, la concentración deseada a la salida y la producción de la mina con base al mineral procesado posterior a la cianuración. se encontró un diseño de área según los modelos de Kynch para modelos cinemáticos para garantizar una concentración “ideal”, comparada con la metodología usada en la práctica.

Basados en lo anterior, con los resultados obtenidos de la comparación de metodologías, se hace evidente que todos los modelos basados en la esfericidad y el tamaño de la partícula desprecian el número de partículas reales o concentración real. Teniendo como resultado un área de 99.83 m2 y un diámetro de 11.27 m de longitud. Para el cálculo de la altura del lecho de sólidos en el sedimentador se obtiene una altura de 0.82 m.