Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista Facultad Nacional de Salud Pública

Print version ISSN 0120-386XOn-line version ISSN 2256-3334

Rev. Fac. Nac. Salud Pública vol.29 no.2 Medellín May/Aug. 2011

INVESTIGACIONES

Condiciones de seguridad en calderas de vapor de empresas afiliadas a una administradora de riesgos profesionales en Antioquia, 2009

Safety conditions of steam boilers in companies associated with a professional risk administration company in Antioquia, 2009

Diego L. Sepúlveda M1; Jairo Ramírez G2.

1 Ingeniero en instrumentación y control. Medellín, Colombia. Correo electrónico: disem43@hotmail.com.

2 Ingeniero químico. Medellín, Colombia. Correo electrónico: jairaga03@yahoo.com.mx.

Sepúlveda DL, Ramírez J. Condiciones de seguridad en calderas de vapor de empresas afiliadas a una administradora de riesgos profesionales en Antioquia, 2009. Rev. Fac. Nac. Salud Pública 2011; 29(2): 25-32.

RESUMEN

OBJETIVO: determinar las condiciones de seguridad de las calderas en empresas afiliadas a una administradora de riesgos profesionales en Antioquia, Colombia, caracterizando sus condiciones de operación, identificando sus riesgos asociados y valorando su nivel de seguridad.

METODOLOGÍA: se realizó un estudio descriptivo en veinte empresas que utilizan calderas de vapor en su proceso productivo. Se aplicó una encuesta de condiciones de operación al jefe de mantenimiento y al calderista de cada una, se realizó una matriz de peligros con base en la guía técnica colombiana GTC-45 y se aplicó un instrumento de evaluación para determinar el nivel de seguridad.

RESULTADOS: el 70% de las calderas evaluadas obtuvieron una calificación de deficiente (menos de 65 puntos) de acuerdo con la escala validada por expertos; las calderas restantes solo alcanzaron una calificación de aceptable (66 a 81 puntos). Asimismo, se observó que en el 85% de las calderas no se tiene instructivo de operación y que el 60% de ellas no tienen ningún tipo de alarma.

CONCLUSIONES: las calderas presentan condiciones de seguridad deficientes, principalmente en relación con la ausencia de protocolos de operación, la formación a los calderistas y poca vigilancia por parte de las autoridades competentes.

Palabras clave: caldera, condiciones de seguridad, riesgo, explosión.

ABSTRACT

OBJECTIVE: to determine the safety conditions of steam boilers in companies associated with a professional risk administration company in Antioquia, Colombia. To this end, their operation conditions shall be characterized, the associated risks identified, and their safety level assessed.

METHODOLOGY: a descriptive cross-sectional study was carried out in twenty companies whose production processes involve boilers. A survey on the conditions for operation was applied on both the maintenance managers and the boilers operators in each company. A hazard risk assessment matrix was made as instructed in the GTC-45 Colombian technical guide, and an assessment instrument was applied to determine the safety level for each boiler.

RESULTS: 70% of the assessed boilers obtained a low score (less than 65 points) according to the scale, which has been validated by experts; the remaining boilers obtained an acceptable score (66 to 81 points) . It was also found that 85% of the boilers had no operating instructions, and 60% of them did not have any kind of alarm.

CONCLUSIONS: the studied boilers had poor security conditions, mainly related to the absence of operation protocols, boiler operator training, and poor supervision by competent authorities.

Keywords: boiler, safety conditions, risk, explosion

Introducción

Para las compañías de seguros es importante evaluar las condiciones de seguridad en la operación de las calderas de vapor de sus empresas afiliadas, y cumplir con el propósito de proteger a los trabajadores afiliados contra los riesgos para la vida y la salud derivados de la operación de calderas mediante acciones de prevención y control de los riesgos inherentes a la operación de estos equipos; asimismo, asesorar a los empresarios en la correcta aplicación de los sistemas de control existentes con el fin de disminuir los efectos nocivos generados en las salas de calderas [1].

En el ámbito internacional, la Oficina Nacional de Inspectores de Calderas y Recipientes de Presión de Estados Unidos reportó en el 2001 la ocurrencia de 296 accidentes en calderas de vapor (que incluyeron 56 heridos y 7 muertos); asimismo, señala que en el periodo 1992-2001 se presentaron 23.338 accidentes, que incluyeron 127 muertos y 720 heridos reportados en calderas de vapor, calderas de calentamiento de agua y recipientes de presión no expuestos a fuego. El 83% de estos accidentes fue resultado directo de falla humana o falta de conocimiento (condición de bajo nivel de agua, instalación o reparación inadecuada, error del operador o mal mantenimiento). La falla humana o la falta de conocimiento fueron responsables del 69% de los daños y del 60% de las muertes reportadas [2].

En Colombia no se tiene información de la existencia de estudios asociados con la gestión integral de las calderas, sus condiciones de seguridad y cómo afectan la salud de los calderistas. Solamente se tiene información del programa de vigilancia en calderas realizado por el Instituto de Seguros Sociales (ISS) y un estudio realizado en Bogotá por la Universidad del Bosque, relacionado con la caracterización de la accidentalidad laboral entre el 2005 y el 2006, en el que se menciona que el 8% de los accidentes laborales fatales en la ciudad de Bogotá correspondieron a operarios de calderas [3].

En Colombia no existe un reglamento técnico asociado a la operación de las calderas, como si lo tienen Costa Rica, Chile, México, Brasil, Estados Unidos y la Unión Europea, entre otros. Solo se cuenta con una reglamentación básica dentro de la Resolución 2400/1979, o Estatuto de Seguridad Industrial, artículos 448 a 520 [4]; la norma técnica colombiana NTC 3649, relacionada con dispositivos de control para las calderas de vapor; además de las normas relacionadas con el control de emisiones, que tienen en cuenta únicamente el aspecto ambiental de emisión de contaminantes a la atmósfera por fuentes fijas, tales como el Decreto 948 de 1995 y la Resolución 909 del 2008. Puede decirse que: “en el país no existe una entidad que lleve una base de datos con el registro de los índices de accidentalidad y las características de los accidentes actualizados que se presentan con la operación de las calderas en la industria; la labor de vigilancia y control le fue asignada al antiguo Ministerio de Salud (Ministerio de Protección Social), a través de Resolución 02400 de 1979, en el Estatuto de Seguridad Industrial, pero hoy esta labor no se está desarrollando, lo cual agrava los riesgos para los ciudadanos” [5].

El estado de seguridad de las calderas debe entenderse como una seguridad integral para garantizar que estas no solo cumplen los objetivos operativos y tecnológicos, sino también aquellos asociados a la responsabilidad social y ambiental, enmarcados por su carácter interdisciplinario y su necesaria integración en todas las fases del proceso productivo y en la organización de la empresa. Actualmente se reconocen cinco disciplinas básicas en materia de prevención de riesgos laborales: seguridad industrial, medicina del trabajo, higiene, psicología laboral y ergonomía [6]. Para el desarrollo de esta investigación, solo se tiene en cuenta el área de seguridad industrial, ya que se evalúan las condiciones de seguridad de las calderas en cuestión.La seguridad industrial presente en la operación y mantenimiento debe proporcionar un funcionamiento óptimo y confiable de la caldera así como de los diferentes tipos de control. Estos últimos deben garantizar que las variables asociadas a la operación reduzcan los riesgos, especialmente el de explosión, por las consecuencias e impacto que esta puede tener si se llegara a presentar. Como lo señala el estudio del Sistema de Información para la Gestión de Riesgos y Atención de Emergencias de Bogotá (SIRE), las calderas constituyen los riesgos potenciales más graves para la seguridad humana [7]. Desde el punto de vista empresarial, deben evitarse las fallas e intervenciones violentas de los flujos productivos, que pueden ocasionar daños personales o económicos y alterar por tanto el buen funcionamiento de la empresa [8].

Como elemento clave de este estudio se determinaron las condiciones de seguridad de las calderas seleccionadas al utilizar un instrumento validado por expertos, que contiene aspectos relacionados con los dominios de mantenimiento, operación, capacitación del calderista, condiciones locativas y combustible. Para la identificación de los factores de riesgo asociados a la operación de las calderas, se usó como referencia el diseño de la matriz de peligros elaborada por Genaro Gómez Etxebarria [9], y se valoró el grado de peligrosidad propuesto por la guía técnica colombiana GTC-45 [10]:

GP = P x C x E

P = probabilidad

C = consecuencia

E = tiempo de exposición

Para la valoración de los riesgos presentes en las calderas, se tuvieron en cuenta además algunas observaciones complementarias realizadas en el sitio el día de la aplicación de la encuesta.

Metodología

Este es un estudio de tipo descriptivo; se evaluaron en un momento determinado las condiciones de seguridad de una muestra de 20 calderas de vapor de empresas de diferentes sectores económicos afiliadas a una ARP, sucursal Antioquia, catorce de ellas ubicadas en el área metropolitana del Valle de Aburra y seis, en el cercano oriente antioqueño.

Para la recolección de la información se diseñó una encuesta con base en la Resolución 2400 de 1979, título XI, relacionada con los generadores de vapor, en aspectos sobre el mantenimiento, la operación, la formación del calderista, el tipo de combustible y las condiciones locativas. Se aplicó el instrumento directamente al jefe de mantenimiento y al calderista en cada empresa participante. La información recolectada se procesó en el programa estadístico SPSS ® y en Excel® para la organización de la base de datos.

Para caracterizar las condiciones de operación de las calderas de las empresas seleccionadas, se realizó un análisis univariado: a las variables cualitativas se les efectuó un análisis descriptivo a través del cálculo de frecuencias y porcentaje y se les aplicó la prueba Chi cuadrado de independencia. A las variables cuantitativas se les determinó las medidas de tendencia central, intervalos de confianza y dispersión y se les aplicó la prueba de normalidad de Kolmogorov Smirnov. El análisis univariado permitió identificar el comportamiento de las variables más influyentes en la operación de las calderas en estudio.

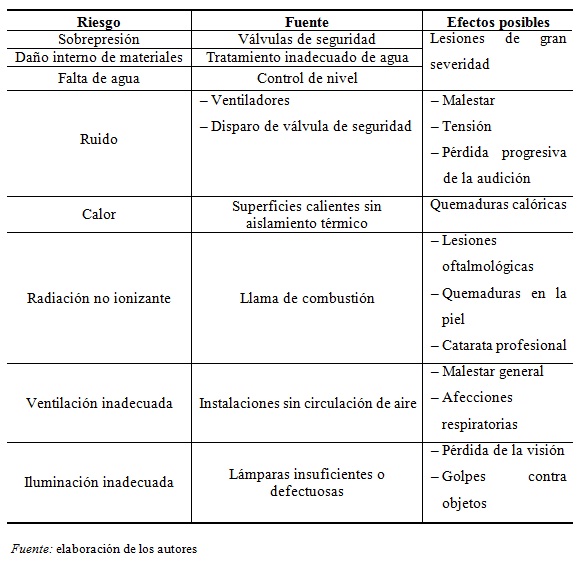

Para la determinación de los riesgos asociados con la operación de las calderas, se diseñó la matriz de peligros relacionada en la tabla 1, que muestra como ejemplos los factores de riesgo físicos presentes en las calderas; se calificaron además los factores de riesgo químico, físico-químico, mecánico, eléctrico, ergonómico, locativo y psicolaborale. Se utilizó como base para la elaboración de dicha matriz la guía técnica colombiana GTC-45.

Tabla 1.Matriz de riesgos físicos presentes en las calderas

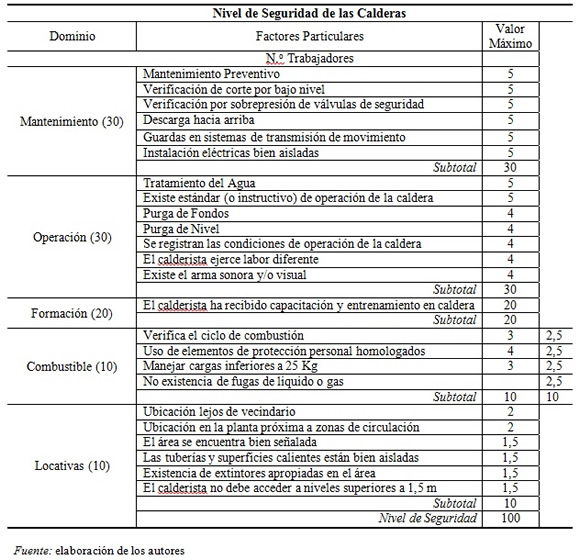

Para valorar el nivel de seguridad presente en las calderas y proponer medidas de prevención, se ponderó con expertos (fabricantes de calderas, jefes de mantenimiento, jefes de plantas térmicas y un asesor internacional) la incidencia de cada dominio en la seguridad de las calderas, y se obtuvieron las valoraciones siguientes: mantenimiento: 30 puntos, operación: 30 puntos, formación del calderista: 20 puntos, tipo de combustible: 10 puntos y condiciones locativas: 10 puntos (tabla 2).

Tabla 2. Valoración de ítems aplicados para determinar el nivel de seguridad

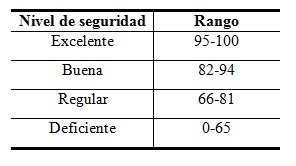

Asimismo, se validó la escala del nivel seguridad con algunos de estos expertos, quienes definieron los siguientes puntos de corte para cada nivel de seguridad, y se determinó la escala de valoración mostrada en la tabla 3.

Tabla 3. Valoración del nivel de seguridad

Los ítems escogidos en cada dominio se seleccionaron de la encuesta y de la matriz de peligros elaborada; a cada ítem de los diferentes dominios se le dio la misma calificación con base en su ponderación relacionada con la seguridad, para obtener una distribución más homogénea en la calificación de dichos ítems en su incidencia en el nivel de seguridad de la caldera (tabla 3).

Como en algunos dominios el valor numérico para cada ítem no se distribuía uniformemente, en el dominio operación se asignó un punto adicional a los dos aspectos que mayor incidencia tienen en la seguridad: el tratamiento de agua y la existencia de instructivo de operación. En el dominio combustible, se asignó un punto más al ítem de uso de los elementos de protección personal para el combustible sólido (carbón o leña) por su aspecto relevante para el manejo de este combustible y de las cenizas. En el dominio condiciones locativas se asignó medio punto adicional a los dos ítems relacionados con la ubicación de la caldera.

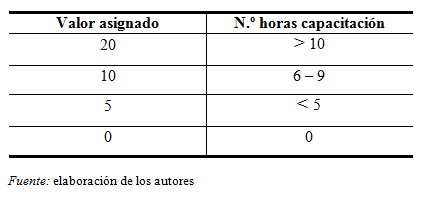

La calificación en el domino formación se dio con base en el número de horas de capacitación en calderas que el calderista informó que había recibido (tabla 4).

Tabla 4. Valoración del dominio formación según el número de horas de capacitación recibidas

Para la valoración del nivel de seguridad se totalizaron los ítems en cada dominio y se determinó el nivel de seguridad correspondiente para cada caldera.

Se garantizó el manejo y confidencialidad de la información con la comprensión y firma del consentimiento informado por parte del jefe de mantenimiento y el calderista al momento de aplicar la encuesta en cada empresa. Asimismo, se informó a cada empresa y a la ARP el manejo de la información, únicamente con fines académicos para el desarrollo de esta investigación.

Resultados

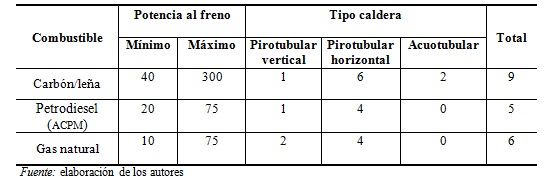

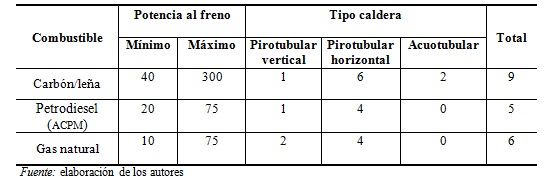

La relación de las calderas estudiadas por tipo de combustible, potencia y tipo de caldera se muestra en la tabla 5, correspondientes a nueve calderas de carbón/leña, cinco de petrodiesel (ACPM) y seis de gas natural.

Tabla 5. Relación de calderas según el combustible, la potencia y el tipo de caldera

En la operación de las calderas se encontró que en el dominio operación, el 85% de las empresas no tienen instructivo al respecto, el 80% no registra las condiciones de esta, el 60% de las calderas no tiene alarma sonora y/o visual y el 75% de los calderistas ejercen otros oficios. Con respecto a la frecuencia de análisis químicos aplicados al agua de la caldera, el 95% de las empresas los realiza de acuerdo con la frecuencia recomendada por el proveedor. Se encontró que el 95% de las empresas manifestó que realizaban las actividades de mantenimiento preventivo, el 30% no verifica diariamente el corte por bajo nivel y el 40% no verifica el disparo de la válvula de seguridad por sobrepresión, actividades fundamentales en la seguridad de las calderas.

Con respecto a la formación de los operarios de caldera, se observó que el 45% no se ha capacitado para su operación, y en algunos casos la única capacitación solo la recibieron al momento de iniciar sus labores, sin recibir posteriormente una formación complementaria relacionada con la operación y manejo de la caldera. Las calderas en estudio utilizan diferentes tipos de combustible; de estas, las calderas que utilizan carbón o leña cumplen totalmente los ítems evaluados: verificación del ciclo de combustión, uso de los elementos de protección personal y manejo de cargas inferiores a 25 kg; sin embargo, en las calderas que utilizan petrodiesel (ACPM) se encontró que el 20% presenta fugas.

Con respecto al dominio condiciones locativas, el 35% de las calderas se encuentran cercanas a vecindario industrial o residencial, el 40% tienen ubicación contigua a zonas de circulación u otras áreas de las empresas y el 75% de las calderas no tiene el área bien señalizada.

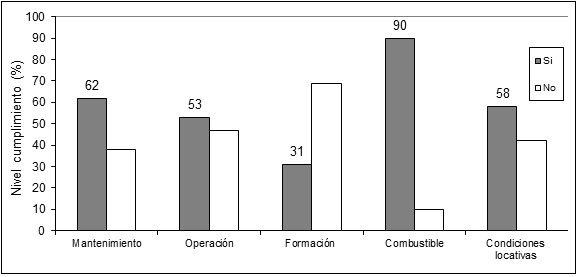

La figura 1 muestra el porcentaje de cumplimiento para cada dominio, donde se resalta que el menor porcentaje de cumplimiento en el nivel de seguridad de la caldera es el dominio de formación, que alcanza solo el 31%.

Figura 1. Porcentaje de cumplimiento para cada dominio en la seguridad de la caldera

De acuerdo con la puntuación asignada por los investigadores a los diferentes factores de riesgo presentes en las calderas de cada empresa con base en la GTC-45, se seleccionaron los tipos de riesgos que alcanzaron mayor puntuación en las empresas. La tabla 6 muestra que los riesgos de mayor peligrosidad son la sobrepresión y la falta de agua.

Tabla 6. Factores de riesgo con mayor grado de peligrosidad

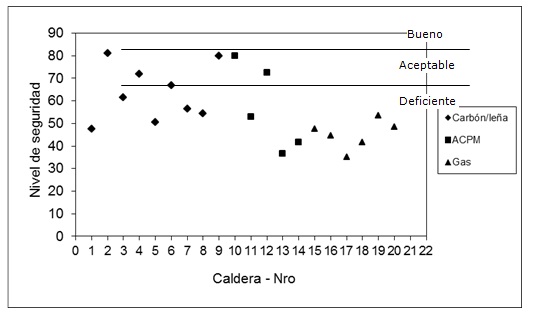

De acuerdo con la metodología aplicada, la figura 2 muestra la valoración del nivel de seguridad de las calderas en estudio: el 70% de las calderas alcanzaron un nivel de seguridad deficiente y las restantes, un nivel aceptable.

Figura 2. Nivel de seguridad de las calderas según la metodología aplicada

Adicionalmente, se encontró que las seis calderas que funcionan con gas natural alcanzaron todas un nivel de seguridad deficiente, solo una tiene alarma y está señalizada y sus operarios ejercen otra labor en el proceso productivo.

Discusión

Los resultados del presente estudio determinan el nivel de seguridad de 20 calderas de empresas afiliadas a una ARP, seccional Antioquia. Al utilizar la escala propuesta valorada por un grupo de expertos en el tema de calderas, se evalúan los aspectos fundamentales relacionados con la seguridad de estos equipos en los dominios de mantenimiento, operación, formación del calderista, tipo de combustible y condiciones locativas.

Según Soler, el fabricante del equipo es quien conoce mejor las características del generador de vapor y, por tanto, debe ser él quien defina las actividades necesarias para lograr su operación segura. Por ello, el empresario debe exigir, al momento de la instalación de la caldera, el correspondiente manual de operación y mantenimiento y atender las recomendaciones allí indicadas para alcanzar su confiabilidad y durabilidad [11].

El dominio mantenimiento, definido como actividad prioritaria para la seguridad de las calderas, alcanzó el 62% de cumplimiento, lo que refleja que esta actividad no la consideran prioritaria los administradores de las empresas participantes. Tal como lo plantea Tarantino, la carencia de programas de mantenimiento en estos equipos no garantiza su funcionalidad operacional, con lo cual se deja la mayor parte del mantenimiento a acciones correctivas que inciden notablemente en la producción, hecho inadmisible en el caso de equipos de alto impacto operacional, como el que representan estas unidades [12].

Heselton describe como causas primarias de fallas en las calderas el bajo nivel de agua, errores del operador y pobre mantenimiento. No siempre estas fallas son atribuibles al operador, ya que también se ha identificado una actitud negligente de algunos gerentes de planta cuando promueve o refuerzan acciones impropias o asumen una actitud de asignarle poca importancia al mantenimiento [13].

Una de las actividades básicas en el mantenimiento de las calderas es la verificación de la válvula de seguridad por sobrepresión. Este estudio encontró que en el 40% de las calderas no se verifica esta actividad de mantenimiento, lo que coincide con el estudio realizado en Argentina por Gaitán y otros en el que se encontró que el 36% de las calderas estaban operando sin sus correspondientes válvulas de alivio por sobrepresión y que el 40% operaban con sus válvulas descalibradas [14].

Heselton describe que los procedimientos estándares de operación (SOP) son conocidos, seguidos, omitidos, cambiados y actualizados, pero raramente escritos. Asimismo, Portuondo reporta que es necesario el empleo de procedimientos escritos, divulgados y ejercitados para minimizar los errores de operación [13]. Soler, citado por Portuondo, concluye que entre las principales causas de los accidentes con dichos equipos está la operación y manipulación incorrectas y el mantenimiento e inspecciones inadecuadas [15].

El dominio operación, como el de mantenimiento, es una actividad importante en la seguridad de las calderas, y alcanzó un nivel de cumplimiento de 55% en promedio, valor inferior al alcanzado por el mantenimiento, expresado en el alto porcentaje de calderas que no tienen instructivo para operarlas ni registran sus condiciones de operación. El registro es una herramienta importante para el monitoreo de las condiciones de operación porque permite revisar el estado actual de las diferentes variables y comparar con el valor recomendado por el fabricante, que debe estar plasmado en un instructivo de operación, todo con el fin de tomar las decisiones correctas en un tiempo prudencial; el calderista (o responsable de la operación) tiene que haber sido capacitado y entrenado para este oficio, que permite registrar y analizar los valores obtenidos durante la operación diaria de la caldera.

Para Prieto, el objetivo fundamental de la capacitación es dotar a la fuerza de trabajo con los conocimientos y actitudes necesarios para su desempeño seguro y eficiente, además de mantener su calificación y desarrollarla. La capacitación profesional es un proceso permanente y planificado, concebido como una inversión para el desarrollo que se lleva a cabo en las organizaciones con el objetivo de que los trabajadores adquieran y perfeccionen su competencia laboral [16].

En este sentido, se observa que en las calderas estudiadas, el 45% de sus operarios no han sido capacitados para operarlas, y en algunos casos la única capacitación recibida fue al momento de iniciar sus labores como calderista, sin recibir posteriormente una formación complementaria relacionada con la operación y manejo de la caldera. Además, coincide el hecho de que en las empresas donde el calderista no ha recibido capacitación, además de no contar con instructivo de operación ni registran sus condiciones de operación, lo que hace difícil monitorear las condiciones críticas en que operan con el fin de tomar los correctivos necesarios cuando al menos una de sus variables empieza a operar por fuera de su rango normal y no se alcanza a detectar a tiempo. Tal como lo plantea la Comisión de Mantenimiento y Mecánica de la Asociación Colombiana de Ingenieros (ACIEM), “más del 50% del personal dedicado a la operación y mantenimiento de las calderas, no cuenta con una formación técnica especializada en este tipo de labores” [7].

La falta de formación del calderista contribuye no solo a disminuir el nivel de seguridad de las calderas, sino también a afectar la salud de aquel, porque si no conoce los riesgos a los cuales está expuesto, no sabe cómo controlarlos, lo que puede afectar su salud física y mental, por la exposición a los riesgos ambientales y psicolaborales, como lo señalan Marrero: “a los calderistas estudiados su trabajo les genera estrés laboral, y están expuestos a fatiga mental al concluir la jornada laboral”, lo que conforma uno de los efectos negativos que afectan al operador de calderas de vapor [17].

Ceballos recomienda que el personal a cargo de las calderas conozca los siguientes puntos: ubicación de todos los protectores y sistemas de seguridad y procedimiento en caso de sobrepresión, falla de suministro de corriente y otras eventualidades posibles; además, debe conocer el programa de purgas, verificar la combustión y el ciclo de funcionamiento del quemador, así como temperaturas y presiones del agua de alimentación, humos de chimenea, vapor y combustible, entre otros, por medio del registro de las condiciones de operación; finalmente, debe comprender la importancia del tratamiento correcto de aguas y de combustibles de la caldera y cómo dejarla fuera de servicio, en las noches, los fines de semana o en vacaciones [18].

Portuondo, recomienda garantizar que las calderas que utilicen combustible liquido “no tengan derrames en el hogar, pues producto de la temperatura que existe en el cañón de fuego encendido, los líquidos se gasifican rápidamente, pudiendo surgir explosiones y retrocesos de la llama, dañándose por lo general, la cámara de combustión y propiciando la ocurrencia de accidentes” [15].

La combustión con gas no produce mucho hollín ni cenizas ni tampoco sales de azufre. En general, el gas combustible ofrece mejores garantías en combustión que el combustible líquido, pues no requiere de almacenamiento ni calentamiento para la combustión. Por ello, el proceso de masificación del gas natural y la normatividad ambiental han llevado a que muchos empresarios pasen a usar este combustible en sus procesos productivos. No se tiene información de estudios asociados a la seguridad de las calderas antes y después de haber cambiado el tipo de combustible. Fernández reporta que según el tipo de combustible, las explosiones ocurren en un 45% en calderas de carbón, 40% en calderas de gas y 15% en calderas de ACPM [19].

El dominio condiciones locativas alcanza el 58% de cumplimiento en promedio. Los artículos 464 a 468 de la Resolución 2400/79, relacionados con la ubicación, restringen su ubicación en sótanos y plantas de edificios. En el estudio se encuentran calderas ubicadas en tales sitios, a la vez que carece de extintores las zonas donde están ubicadas [4].

De acuerdo con la metodología empleada, se tiene que el 70% de las calderas están por debajo del nivel mínimo de los 65 puntos y que las restantes califican como aceptables. Como lo relaciona la Comisión Nacional de Mantenimiento y Mecánica y la ACIEM, el 70% de las calderas se concentra de manera importante en zonas residenciales, comerciales e industriales densamente pobladas [7]. De la identificación de riesgos realizada al aplicar la matriz de riesgos, se observó que la explosión y la implosión son los factores que presentaron mayor frecuencia en las calderas estudiadas, seguidos por el factor de riesgo de incendio y la falta de señalización. Se complementa esta situación con la descrita en la valoración del nivel de seguridad y algunas otras condiciones importantes relacionadas con este aspecto, y ya mencionadas.

Finalmente, a partir de los resultados del presente estudio, la escala de valoración propuesta para determinar el nivel de seguridad de las calderas puede constituir un instrumento útil para la valoración del nivel de seguridad de las calderas de vapor.

Conclusiones

Al caracterizar las condiciones de seguridad de las calderas seleccionadas, de acuerdo con la metodología utilizada se encontró que el 70% presenta un nivel de seguridad deficiente; las demás presentan un nivel de seguridad aceptable. Únicamente el 15% de las calderas tiene instructivo de operación y el 20% registra las condiciones en que operan, lo que representan aspectos importantes para la operación segura de estos equipos, y también para tener en cuenta como hecho fundamental la formación del calderista. Asociado a la seguridad de las calderas está el mantenimiento, aspecto en que se encontró que, en general, a casi todas las calderas se les realizan actividades de mantenimiento, pero no otras que son fundamentales, como la verificación diaria del corte por bajo nivel y el buen funcionamiento de las válvulas de seguridad o las alarmas.

Con relación al tipo de combustible, se observó que las calderas que operan con gas obtuvieron un nivel de seguridad deficiente, y el operario ejecuta otras actividades (la de calderista pasa a ser secundaria). Se debe proporcionar mayor atención a este aspecto porque, en caso de presentarse una condición irregular por fuera de los límites de la caldera, no se tiene el tiempo de respuesta adecuado, como sería el caso si se presentara riesgo de explosión.

Un aporte importante de este estudio es el instrumento diseñado para determinar el nivel de seguridad de una caldera, ya que evalúa aspectos relacionados con la seguridad en cada uno de los dominios seleccionados. Como complemento, se tiene la matriz de peligros que determina los factores de riesgo presentes en la caldera.

Se espera que puedan desarrollarse investigaciones que den cuenta del estado de seguridad de las calderas, y mejorar así la información relacionada con estos equipos.

Agradecimientos

Los autores expresan su agradecimiento a Positiva Compañía de Seguros/ARP, por haber permitido la realización de esta investigación; a nuestro asesor de tesis, Ph. D. Carlos Alberto Acevedo A.; al Grupo de Investigación de Demografía y Salud de la Facultad Nacional de Salud Pública por sus valiosos aportes; al Grupo de Salud Ocupacional de dicha facultad; y a nuestra compañera de cohorte, Mónica Lorena Vargas B.

Referencias

1 Instituto de Seguros Sociales. División Salud Ocupacional: Sistema Nacional de Vigilancia en Calderas. Bogotá: ISS; 1985. [ Links ]

2 Jonas O. Safety issues in fósil utility and industrial steam sytems [internet]. Wilmington; 2003 [acceso 14 de junio de 2009]. Disponible en: http://www.steamcycle.com/safety_issues.pdf. [ Links ]

3 Ramírez LA. Características epidemiológicas de las muertes accidentales en escenarios laborales [internet]. Bogotá: Universidad el bosque; 2007. [acceso 14 de junio de 2009]. Disponible en: https://artemisa.unbosque.edu.co/facultades/administracion/revista/vol2no4/seguridadocupacional.pdf. [ Links ]

4 Artículos de Seguridad S.A. Compendio de normas legales sobre salud ocupacional. Medellín: ARSEG; 2005. p. 75-84. [ Links ]

5 Asociación Colombiana de Ingenieros. Las Calderas: una ‘bomba’ de tiempo para los ciudadanos [internet]. Bogotá; 2007. [acceso 14 de noviembre de 2007]. Disponible en: http://www.aciem.org/bancoconocimiento/LasCalderasunabombadetiempoparalosciuda.asp. [ Links ]

6 Grau M, Moreno DL. Seguridad Laboral [internet]. Bogotá; 2009 [acceso 14 de Junio de 2009]. Disponible en: http://www.ffii.es/f2i2/publicaciones/libro_seguridad_industrial/LSI_Cap04.pdf. [ Links ]

7 Asociación Colombiana de Ingenieros. ¿Cómo hacer calderas más eficientes y seguras en Colombia? Bogotá: ACIEM; 2006. p. 46, 47. [ Links ]

8 Organización Internacional del Trabajo. Manual de prevención de riesgos de accidentes mayores [internet]. Ginebra: OIT; 1993. [acceso 20 de junio de 2009]. Disponible en: http://www.ilo.org/ilolex/cgi-lex/convds.pl?C174. [ Links ]

9 Gómez EG. Manual para la formación en prevención de riesgos laborales. Especialidad de seguridad en el trabajo. Valencia: Ciss Praxis S.A; 2003. p. 347-349. [ Links ]

10 Instituto Colombiano de Normas Técnicas. Guía técnica colombiana GTC-45: Guía para el diagnóstico de condiciones de trabajo o Panorama de factores de riesgo, su identificación y valoración. Bogotá: Icontec; 1997. p. 1. [ Links ]

11 Soler A. Aspectos de seguridad en el mantenimiento de calderas [revista en internet] 1993. [acceso 24 de enero de 2010]; Mapfre Seguridad Nº 49. p.9. Disponible en: http://www.mapfre.com/documentacion/publico/i18n/catalogo_imagenes/grupo.cmd?path=1010848. [ Links ]

12 Tarantino R, Aranguren S. Diseño de un sistema de detección y diagnóstico de fallas. Revista Colombiana de Tecnologías de Avanzada: Universidad de Pamplona. Norte de Santander: 2007; 1(9): 120. [ Links ]

13 Heselton KE. Boiler Operator’s Handbook. USA: Fairmont Press; 2005. [ Links ]

14 Gaitán JA, Reutemann AM, Filippa CH. Evaluación y análisis estadístico de calderas y recipientes sometidos a presión. Una experiencia argentina [internet]. Universidad Tecnológica: Buenos Aires; 2007. [Acceso 15 de Agosto de 2008]. Disponible en: http://www.aaende.org.ar/aaende_end/material/064.pdf. [ Links ]

15 Portuondo J I. Manual de seguridad y salud en el trabajo con calderas de vapor de agua. Quito: Instituto Nacional de Salud de los Trabajadores, Universidad Central del Ecuador. 2002; p. 2, 6, 71. [ Links ]

16 Prieto S, García E, Santana O. Curso básico de seguridad y salud en el trabajo [internet]. La Habana: Centro de formación y desarrollo de Cuadros, Dirección de seguridad en el trabajo; 2001 [acceso 20 de junio de 2009]. Disponible en: http://www.bvsde.paho.org/bvsast/e/fulltext/cuba/cuba.pdf. [ Links ]

17 Marrero ML, Portuondo JI, Arredondo OF, Pastor ME, Del Toro R, Martínez Z, Sarduy O. Estrés laboral, vulnerabilidad y fatiga en operarios de calderas de vapor de agua de centros de salud del Municipio Arroyo Naranjo. Revista Cubana de Salud y Trabajo [revista en internet] 2008. [acceso 14 de noviembre de 2008]; 9(1). Disponible en: http://www.bvs.sld.cu/revistas/rst/vol9_1_08/rst06108.pdf. [ Links ]

18 Ceballos PF. Calderas: clasificación, seguridad y mantenimiento. Medellín: Universidad Pontificia Bolivariana; 1999. p. 26. [ Links ]

19 Fernández R. Explosiones en hogares de calderas [internet]. Buenos aires: ISDE, functional safety expert engineer; 2006. [acceso 4 de febrero de 2010]. Disponible en: http://www.dacs.com.ar/Dloads/SN-516-1%20Explos%20en%20Hogar%20de%20Calderas-rev15.pdf. [ Links ]

Recibido: 20 de julio de 2010.

Aprobado: 26 de enero de 2011.