Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería e Investigación

versão impressa ISSN 0120-5609

Ing. Investig. v.26 n.3 Bogotá set./dez. 2006

Ernesto Córdoba Nieto1

1 Ingeniero mecánico. M.Sc. en ingeniería de producción. Profesor, Departamento de Ingeniería Mecánica y Mecatrónica, Facultad de Ingeniería, Universidad Nacional de Colombia, Bogotá. Director, Grupo de Investigación en Nuevas Tecnologías de Diseño, Manufactura y Automatización "Categoría A"-Colciencias. ecordoban@unal.edu.co

RESUMEN

El artículo registra conceptos y definiciones de diferentes fuentes sobre automatización. El trabajo manifiesta un enfoque de la automatización hacia los procesos de manufactura en virtud de la experiencia por la que ha transitado el autor de este artículo en la temática de producción manufacturera. Se invocan variadas miradas del por qué y para qué se emprenden proyectos de automatización.. De otra manera se remarca el discurrir tecnológico en los progresivos avances o etapas de la automatización en la esfera productiva. A partir de repensar el problema de automatización y en atención a su vigente actualidad, se retoman planteamientos de Coriat y Freyssenet, en especial lo referido a la relación que tiene el problema de compatibilizar el nivel de automatización con la flexibilidad y la productividad demandadas en la manufactura de categoría mundial competitiva.

Palabras clave: automatización industrial, manufactura automatizada, sistemas flexibles de manufactura, celdas modulares de manufactura.

ABSTRACT

The article presents concepts and definitions from different sources concerning automation. The work approaches automation by virtue of the author’s experience in manufacturing production; why and how automation projects are embarked upon is considered. Technological reflection regarding the progressive advances or stages of automation in the production area is stressed. Coriat and Freyssenet’s thoughts about and approaches to the problem of automation and its current state are taken and examined, especially that referring to the problem’s relationship with reconciling the level of automation with the flexibility and productivity demanded by competitive, worldwide manufacturing.

Keywords: industrial automation, manufacturing automation, flexible manufacturing system, modular manufacturing cell

Recibido: septiembre 29 de 2005

Aceptado: octubre 9 de 2006

Concepto de automatización

La automatización industrial, considerada como el manejo de la información en las empresas para la toma de decisiones en tiempo real, incorpora la informática y el control automatizado para la ejecución autónoma y de forma óptima de procesos diseñados según criterios de ingeniería y en consonancia con los planes de la dirección empresarial" (DNP, Colciencias. Plan Estratégico del Programa Nacional de Desarrollo Tecnológico Industrial y Calidad, 2000-2010).

El concepto de automatización (del griego autos que significa por sí mismo" y maiomai que significa lanzar") corresponde a la necesidad de minimizar la intervención humana en los procesos de gobierno directo en la producción, vale decir, ahorrar esfuerzo laboral (Gutiérrez, et al., 1994).

Los procedimientos lógicos humanos se encomiendan a máquinas automatizadas especiales, ordenadores, las cuales procesan información mucho más rápido que el hombre, con la ayuda de modelos matemáticos que describen tanto la propia tecnología como la actividad analítica y reguladora humana.

Es la presencia de sistemas automáticos de dirección en los procesos tecnológicos que aseguran su optimización sin la intervención directa del hombre. La producción adquiere así el aspecto de un ciclo automático que puede reestructurarse con rapidez y eficiencia.

Merriam Webter sugiere una interesante definición de automatización: método de controlar automáticamente la operación de un aparato –artefacto, proceso o sistema integrado por diversos componentes a través de medios mecatrónicos– electrónicos y computacionales que sustituyen los órganos sensitivos y la capacidad de decisión del ser humano (ST Derby, 2005, pp. 8).

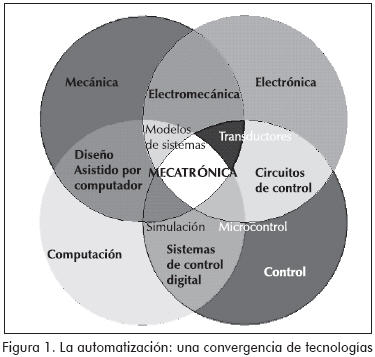

La automatización es, esencialmente, la convergencia de tres tecnologías: mecánica, electrónica e informática, que paulatinamente han venido tejiendo una convergencia reticular como es el universo específico de la mecatrónica, como se esquematiza en la Figura 1 (Facultad de Ingeniería y Ciencias - Proyecto de Ingeniería Mecatrónica, Universidad Nacional. 2001).

Una anotación pertinente debe hacerse sobre la mecatrónica. Tanto la bioquímica, la lingüística computacional, la neurociencia, la nanotecnología, la mecatrónica, entre otros nuevos vectores de despliegue del conocimiento, pueden ser entendidos como resultado de la convergencia de disciplinas previamente separadas o compartimentadas ya que paulatinamente han transitado hacia la multidisciplinariedad o conocimiento transdisciplinar y objetivamente rebasan el enfoque monodisciplinar y segmentado de campos diversos del saber como la química, la mecánica, la electrónica, la TIC, la ciencia de los materiales, la robótica. Esos nuevos vectores del conocimiento es lo que hoy constituye el sustrato de la tecnociencia, puesto que tienen potencialidad dinámica para habilitar ampliamente el desarrollo tecnológico y de la misma ciencia de manera amplia y transversal, porque sus impactos no se centran en un objetivo específico ni en un dominio limitado de aplicaciones.

El profesor e investigador T. Ihsii, de la Universidad de Tokio, sugiere interesantes orientaciones sobre el tema de la mecatrónica y la manufactura. Según Ihsii, "el actual nivel de desarrollo de la tecnología automatizada se diferencia como del cielo a la tierra de aquel estadio conocido de la electromecánica, conjugación integrada de la mecánica, la electrotecnia y la electrónica aplicada. Esta diferenciación cualitativa él sugiere interpretarla a través del desenvolvimiento histórico que ha tenido la automatización en los dominios de la producción y de la actividad social del hombre. Se conoce que la automatización se orienta a suplir el trabajo riesgoso, repetitivo y cansino que cumplía el hombre, mientras que en la actualidad la automatización ha modelado como su principal objeto de estudio y aplicación aquel relacionado con la fuente intelectual del trabajo... En esta dirección, Ihsii prevé que al final de la primera década del siglo XXI se apreciarán elevados saltos de calidad en el desarrollo de la mecatrónica en virtud de los progresivos avances de la microelectrónica y la informática. (Ihsii, 1998).

Por qué y para qué automatizar procesos de manufactura industrial

La experiencia industrial nacional e internacional denota varias consideraciones que direccionan cómo acometer el proyecto de automatización, destacándose algunas pautas como el mejoramiento de estándares de calidad, la reducción de pérdidas en producción, el incremento de la repetibilidad y la estabilidad de los procesos de manufactura, la reducción del trabajo físico y repetitivo, obtención de mayor continuidad de la producción en días feriados, mejoramiento de la relación costo – beneficio, el predominio de visión abierta para dimensionar la necesidad, y selección de la oferta técnica y económica más viable en términos de tecnología de automatización.

Por otra parte, es fundamental realizar la adecuada y certera definición del sistema automatizado (máquina – proceso) en cuanto a rangos requeridos de calidad, grado de fiabilidad y disponibilidad técnica, nivel de productividad (Throughput rates) (...el incremento de la productividad a largo plazo solo es sostenible a través de alzas en el valor agregado incorporado en la producción, es decir, de la relación producto / factores, entendido el producto como la innovación y los factores de eficiencia y productividad) (Metcalfe, 1998), garantía de asistencia tecnológica, nivel de automatización requerido y relación costo de inversión vs. utilidad / beneficio.

En el contexto competitivo demarcado por el incesante cambio técnico innovativo, resulta imperativo modificar la composición y estructura actual del capital en la industria colombiana (en especial de la MyPIME) para facilitar el desarrollo tecnológico mediante investigaciones en tecnología y emprendimiento paulatino de proyectos de innovación y automatización escalable lo cual se configura en una orientación importante de Colciencias (DNP, Colciencias, Plan Estratégico del Programa Nacional de Desarrollo Tecnológico, Industrial y Calidad, 2005–2015).

Ahora bien: acometer el diseño del proyecto de automatización implica desenvolverse en un fuerte escenario de presión que es dimensionado de un lado, por la variable de ser oportuno (Quick time to market), y de otro lado, ser competitivo en términos de calidad y precio. Además es importante tener claridad respecto a la justificación de la automatización flexible frente a la dedicada Hard Automation la cual no puede ser fácilmente modificada y reprogramada para atender otra tarea diferente a la usual; en otras palabras, la Hard Automation no es eficaz en un escenario cambiante de operaciones en producción, lo que conduce a mayores costos operativos (Changeover costs).

Igualmente, es pertinente otra observación a los proyectos de automatización industrial, puesto que deben realizarse y también reportar impactos reales en un lapso de tiempo, entre dos y doce meses, ya que tiempos mayores de implementación conducen a pérdidas económicas y atraso tecnológico en virtud del acelerado cambio técnico que hoy induce la dinámica de las innovaciones.

Es así que para procurar ser eficaces en el desarrollo de proyectos viables de automatización, la experiencia industrial señala algunos tópicos metódicos interesantes:(ST Derby, 2005, pp. 11-17).

-Observar y conocer disponibilidad y tendencias –estado del arte– de la automatización en máquinas y procesos.

-Procurar un enfoque abierto y creativo frente a varias alternativas de automatización.

-Mirada retrospectiva de cómo actuaría el ser humano u otros organismos en determinadas rutinas de acción.

-Aplicar una estrategia integrada de índole mecatrónica.

Puede ser de interés relacionar las opiniones expresadas por el autor, en la década anterior, en el libro de Colciencias (Córdoba, 1993, pp. 222-226), respecto a la automatización como componente vital del proceso de modernización enmarcado en las estrategias de reestructuración de servicios productivos prioritarios. Sobre la automatización industrial hay un cuestionamiento implícito de la acepción tradicional sobre las ventajas comparativas. Hoy, al hablar de la competitividad y las ventajas comparativas, debe indagarse sobre la potencialidad de un país en relación con el componente tecnológico de innovación y la posibilidad de inserción y desarrollo de automatización industrial y de los nuevos modelos aplicados en la gestión empresarial, precisamente la reconversión tecnológica no puede estar diseñada exclusivamente en atención al nivel de obsolescencia de los equipos y de las máquinas, pues esta valoración unilateral puede inducir equivocadamente al reemplazo impreparado de la capacidad instalada por equipos modernos de base informatizada. Más bien resulta conveniente y rentable adelantar un primer estadio de automatización con dispositivos dedicados de control automático en las máquinas, o mediante la utilización de sistemas de lógica de control como son los controladores programables, que posibilitan eficazmente automatizar ciclos básicos operativos de procesos, y así por etapas gradualmente transitando por dominios más complejos de la automatización y del cambio técnico. También tiene impacto significativo tanto para la pequeña empresa tipo taller Job shop, como para la gran empresa con elevados volúmenes de producción, modelar la vía de acometer proyectos de automatización con énfasis en la seguridad operativa industrial del nivel OSHA –Ocupation Safety & Health Automation– y la sistematización de la red de bases de datos en el negocio de la empresa, desde la logística hasta el soporte informatizado de la trazabilidad y buenas prácticas de manufactura.

El ciclo del proceso de manufactura - fundamento de la automatización

La historia del desarrollo de la automatización en la producción industrial se ha desenvuelto en los dos grandes escenarios que definen la eficiencia productiva de la manufactura: el componente tecnológico de los equipos y de los procesos que, por otro lado, es complementado con la eficacia organizacional del trabajo productivo.

Ahora bien: desde el punto de vista de la estructura del proceso de manufactura, la automatización abarca los aspectos cualitativos y cuantitativos del proceso tecnológico. En la parte cualitativa del proceso tecnológico se tienen asuntos como el tipo de proceso a utilizar (nivel de C & T incorporados), la estructura del flujo de proceso y de operaciones tecnológicas, la escogencia y adopción de la tecnología requerida (equipos, instrumentos, insumos, comunicación….).

En la parte cuantitativa del proceso tecnológico se establece el grado de diferenciación y concentración de la manufactura según criterios de productividad y calidad, el rango de parámetros de proceso de acuerdo con el plan maestro de producción, la distribución en planta de acuerdo con el CAPP.

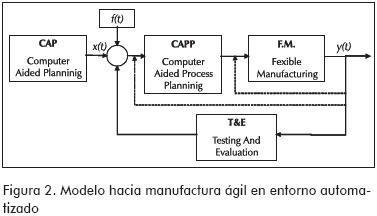

El modelo contemporáneo y competitivo de manufactura ágil y esbelta contiene en destacado nivel los aspectos cualitativos y cuantitativos de la manufactura industrial automatizada. En la Figura 2 se ilustra por el autor una esquematización con diagramas de bloques de la creciente inserción de la variedad de aplicaciones de la automatización y las TIC –tecnologías de información y computación– en el entorno industrial manufacturero (Córdoba, 2003).

Se presentan abreviaturas en inglés por ser lo usual y estándar en la temática universal de los procesos de manufactura.

x(t) : Plan general de producción variable en el tiempo

y(t) : Salida de productos conformes y rentabilidad social, variables en el tiempo

f(t) : Perturbación del entorno sobre el plan y condiciones de producción

Etapas graduales de inserción de la automatización en procesos de manufactura

Se presenta una semblanza del tránsito que ha experimentado la producción manufacturera de tecnologías intensivas en mano de obra hacia tecnologías extensivas e intensivas en conocimiento y cambio tecnológico como lo es la automatización.

Primera etapa: automatización del ciclo del proceso de manufactura

Paulatinamente se estructuró a partir del avance tecnológico de los tres sistemas básicos de una máquina:

- Sistema motriz de impulsión

- Sistema de transmisión y de ejecución funcional tecnológica

- Sistema integrado de gobierno y control del proceso.

Los tres determinan la capacidad funcional operativa, la productividad y la calidad desplegada por la máquina.

Recuérdese que durante la ejecución del ciclo del proceso de manufactura, la máquina desempeña tanto trabajos de transformación de la calidad del producto que configuran los tiempos productivos, como también trabajos suplementarios de preparación y acondicionamiento del ciclo del proceso que conforman los tiempos improductivos.

La automatización industrial ha desplegado sus avances en estos dos dominios del ciclo de proceso de manufactura a partir de las máquinas automáticas monofuncionales hasta los hoy conocidas como centros de manufactura (Manufacturing Center CNC) y transfer machine programadas.

Segunda etapa: automatización de sistemas de máquinas

Tiene que ver con la automatización de un sistema integrado de máquinas y de su entorno para cumplir simultáneamente procesos de transformación, control y ensamblaje. La primera expresión de esta etapa fueron las líneas automáticas en producción que hoy se han transformado en celdas y sistemas flexibles de manufactura (FMS) con amplia inserción de la robótica y los robustos sistemas inteligentes de control automatizado. En la actualidad esta integración en red de procesos y máquinas se conoce como manufactura celular y modular, con elevada asimilación de automatización flexible.

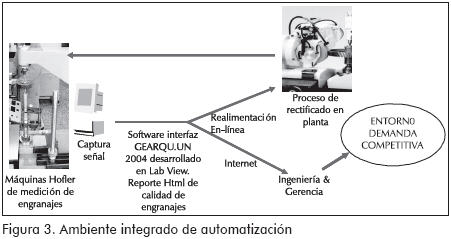

En la Figura 3 (Córdoba, 2004) el autor muestra un ambiente integrado de automatización entre la esfera productiva y la gestión de operaciones de gerencia en la perspectiva de lograr flexibilidad y estabilidad en la manufactura, desarrollado como parte del proyecto de investigación Colciencias – Universidad Nacional – Industrias Ramfe Ltda.

Tercera etapa: automatización de la planta-empresa como un conjunto

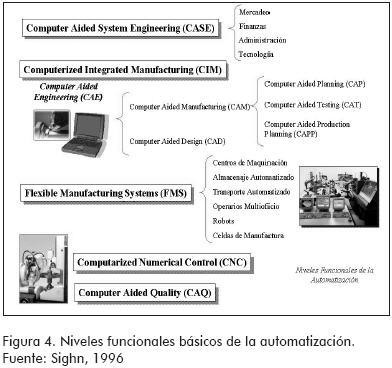

Se ha orientado hacia la automatización de toda la empresa como un sistema total (ver Figura 4). El paradigma de esta tendencia se expresa en el sistema integrado de manufactura -CIM-, que comprende no solamente la parte física de los procesos productivos sino que también incluye el planeamiento, la logística y el control de la producción en función del entorno de la demanda y de las previsiones de las condiciones operativas para la producción en planta.

Este estadio de la automatización industrial es hoy alcanzable en virtud del adelanto en los sistemas informativos integrados en red y por la ascendente fiabilidad del componente físico de hardware (microelectrónica y mecánica de precisión).

A partir de los aportes de la Escuela Japonesa (Ohno, 1993) debe remarcarse que en la manufactura todo tiempo utilizado en actividades que no agregan valor al producto es considerado como improductivo. En la filosofía del justo a tiempo son todas las pérdidas reseñadas por categorías MUDA, MURA, MURI. Hay dos etapas básicas de pérdidas por tiempos improductivos:

Pérdidas en el ciclo del proceso

-Suministro y transporte de material

-Colocación y fijación del material

-Acercamiento y retiro de los conjuntos móviles de trabajo en las máquinas.

-Programación del ciclo de trabajo y su respectiva simulación operaciones de prueba y ajuste tecnológico de equipos.

Pérdidas externas al ciclo del proceso

Este tipo de pérdidas se agrupan en dos conjuntos. El primero se relaciona con aquellas causas técnicas de fiabilidad inducidas por el nivel inadecuado de calidad tecnológica de los equipos y de los procesos.

El segundo grupo son aquellas pérdidas provenientes por la deficiente planeación y débil gestión de los procesos productivos. Esta tendencia de la tecnología blanda es quizás la más compleja de abordar y superar por su naturaleza menos abierta (menos técnica).

A manera de ilustración, se reseñan algunas fuentes de pérdidas:

-Inapropiado nivel de gestión y gerencia.

-Productos defectuosos por inestabilidad del proceso y deficiente reglaje de los equipos.

-Preparación, colocación y reglaje de las herramientas e instrumentos, sin observancia de los paradigmas SMED u OTED (Single Minute Exchange of Dies – One Touch Exchange of Dies)

-Trabajos de inspección y reparación en el mantenimiento correctivo de los equipos.

-Preparación y preprocesamiento de materiales e insumos que no cumplen especificaciones de calidad.

-Alistamiento y preparación tecnológica de los equipos y programas de control CNC por fuera del principio de ingeniería concurrente.

-Incumplimiento del personal en producción por la calidad requerida del trabajo asignado.

Cinco niveles funcionales de la automatización

La automatización industrial tiene diferentes manifestaciones y diferentes grados de consolidación en diversas actividades y áreas funcionales de las unidades productivas (Sighn, 1996, caps. 6-13-14).

Un modelo general que contempla los cinco niveles funcionales básicos de la automatización se muestra en la Figura 4. Téngase en cuenta que los cinco niveles funcionales señalados en el recuadro corresponden a la estructura sintética que fundamenta el panorama de la automatización, según D Sohol y T. Huges:

-La estructura de un sistema industrial tiene su identidad específica que trasciende las características particulares de sus componentes. Por esta complementariedad orgánica los elementos del sistema deben manifestar índices de calidad, coherencia y compatibilidad.

-La capacidad de autoorganización conduce inevitablemente a la formación de una estructura, de ahí que la automatización industrial obliga a entenderla y tratarla como un problema sistémico.

-Los componentes fundamentales de un sistema tecnológico industrial se identifican en la categoría de los artefactos físicos (técnico y tecnológico) y en la de los actores orgánicos (organización).

Vale la pena el complemento siguiente: los niveles funcionales de la automatización se relacionan de manera orgánica y reestructurada con la estrategia de operaciones - gestión y gerenciamiento productivo, como negocio productivo integrado de la empresa como un todo, y el grado tecnológico funcional de los niveles de automatización se contextualizan y determinan por las necesidades actuales y futuras de la empresa en función del tipo de negocio–empresa que se proyecte: producción tipo taller –Job Shop–, producción loteada y seriada –Batching Production– y producción de alta escala de producción -Massive production-.

Como simple registro del paulatino avance del cambio tecnológico fundamentado en la automatización se referencian modelos postindustriales de manufactura automatizada: el japonés, el norteamericano y el europeo. Sin embargo, hoy se denota una dinámica de convergencia en el despliegue de la automatización tanto a nivel endógeno como exógeno y se evidencia un despliegue incesante hacia el modelo tecnológico de e-Enginering – Internet 2 y manufactura virtual para sintonizar y agrupar capacidades entre distintos actores y empresas o negocios, configurados como estructura reticular.

El modelo japonés

Se ha basado en la filosofía del justo a tiempo (JIT); busca eliminar todo tipo de desperdicio, entendiendo como tal todas aquellas actividades que implican gastos o costos y no añaden valor al producto, tales como:

-Inventarios en exceso

-Partes defectuosas

-Utilización no flexible de operarios o de máquinas

-Descompostura y falla de máquinas

-Tiempos destinados al manejo de materiales

-Espacio físico mal utilizado.

La eliminación de desperdicios y fallos es objetivo permanente del mejoramiento continuo a través del método Kaizen. De otro lado, para responder eficazmente a los cambios de la demanda en cantidad y variedad de productos, los japoneses promueven la formación de celdas de manufactura basadas en los principios de la tecnología de grupos, que requiere operarios multioficio, lo cual significa que estos deben estar en condiciones de operar varias o todas las máquinas que forman parte de una celda; así como la disposición de máquinas y equipos, herramientas y utillaje con prestación flexible y modular.

El modelo estaudinense

La manufactura integrada por computador (CIM) busca manejar todos los aspectos operativos de una empresa a partir de un computador central, tratando de evitar con ello la redundancia de algunos trabajos y mejorar la comunicación en todos los niveles y áreas operativas. Para tal efecto, se hace necesario automatizar una gran parte de las actividades productivas de la planta como un sistema dinámico complejo que modela, simula y controla todas las fases productivas y de gestión bajo el paradigma matricial multivariable y tensorial que discurre en tiempo real.

El modelo de la Comunidad Económica Europea

La tecnología avanzada de manufactura en la Comunidad Europea se puede asimilar como una vía para configurarse como un modelo casi híbrido e intermedio que asimila y desarrolla las potencialidades de los modelos japonés y estaudinense.

Además merece destacarse que en razón de la competitividad de categoría mundial hoy no se puede asignar como exclusivo del modelo japonés el paradigma del Just in Time o Quick Time to Market; ni patentar en el modelo estaudinense el método de producción contra stocks Zero Level of Interventory, y más bien se aprecia una convergencia de complementariedad orgánica entre diferentes experiencias tecnológicas y productivas.

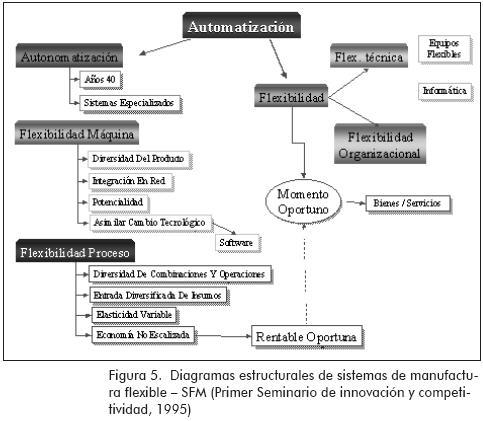

Ambiente genérico de la automatización hacia la manufactura flexible (ver Figura 5)

La principal finalidad tecnológica y productiva de la automatización es la configuración de sistemas tecnológicos que posibiliten obtener un elevado índice en la productividad y la calidad. En el panorama productivo de la variedad y la productividad deben señalarse limitaciones de los sistemas de manufactura flexible frente a los requerimientos de elevada eficiencia y alta versatilidad tecnológica.

Complementariamente, debe recordarse que existe un riesgo común de los fracasos tecnológicos acaecidos durante la aplicación industrial de los sistemas automatizados de manufactura: sobresale la incorrecta selección del nivel de automatización y del grado de flexibilidad requerida por la industria.

Por lo general, se da la tendencia a preferir mayores niveles de automatización respecto a los que realmente demanda y puede soportar una empresa, un sector o un conjunto de la economía. Este síndrome de sobreescalonamiento tecnológico es muy común en los ingenieros especialistas (Coriat, 1992).

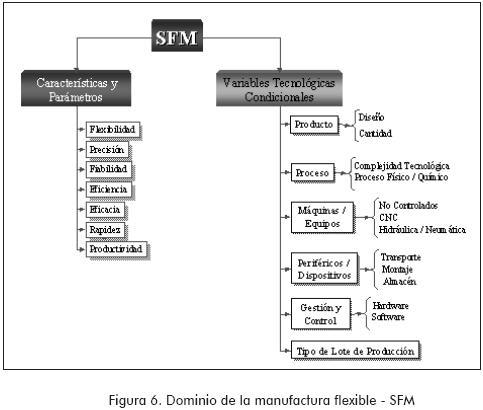

En la Figura 6 se esquematiza el dominio de la manufactura flexible. Es fundamental remarcar el hecho tecnológico de asintonía que aún persiste entre el nivel de automatización A y el grado de flexibilidad F de desempeño de los equipos configurados en una red a manera de líneas transfer; celdas de manufactura y FMS, destinados a fabricar variedad de productos (Primer Seminario de innovación y competitividad, 1995).

Parámetros y variables tecnológicas de un sistema flexible de manufactura – SFM

A nivel industrial el grado de flexibilidad F se puede interpretar como un indicador integral de la confiabilidad de desempeño de todo el sistema de manufactura:

P1: Probabilidad de trabajo sin falla del sistema flexible por causas técnicas (fallas en los equipos)

P2: Probabilidad de trabajo sin falla del sistema flexible por causas tecnológicas (alistamiento tecnológico de los equipos, manipulación y cambio de herramientas y partes).

P3: Probabilidad de trabajo sin falla por causas de gestión de la manufactura (paradas, cuellos de botella, MRP I - II – Dinámico – JIT).

De manera complementaria, se retoman planteamientos sobre flexibilidad por parte de Benjamin Coriat (Coriat, 1992).

La primera propiedad de una combinación flexible es hacer posible, de modo permanente, una casi saturación de las capacidades instaladas -como proveedora de surtido de multiproductos-. La flexibilidad tecnológica aparece como un instrumento capaz, a la vez, de favorecer una disminución de los costos unitarios medios y de reducir el riesgo frente a la incertidumbre. La eficiencia potencial de la flexibilidad tecnológica se fundamenta antes que la flexibilidad de los procedimientos de producción, más bien en la oferta de productos diferenciados –economía de variedad–. La ventaja dinámica de las tecnologías flexibles aparece con mucha fuerza a través de la variable del tiempo en virtud de su capacidad de adaptarse a las exigencias definidas para el ciclo de vida del producto y también en virtud de las curvas de experiencia -mejores curvas de productividad a largo plazo-, que se sustenta porque la producción flexible es un lugar apropiado para acometer posibles modificaciones combinadas entre la ingeniería de producto y de procedimientos con formas más abiertas y horizontales en la administración de la empresa (conocida como la eficiencia en la gestión, sugerida por Leibenstein).

Como breve recordatorio ilustrativo es pertinente retomar la sinigual competencia que se presentó hacia la década de los años veinte del pasado siglo XX entre la Ford Motor Company y la General Motors, que rompió la supremacía de la Ford gracias a una estrategia de negocio diferenciada por la flexibilidad de las combinaciones productivas y mayor flexibilidad organizacional implementada por la General Motors.

Interrogantes sobre automatización

Es interesante retomar planteamientos de Freyssenet Michel respecto a incertidumbres que acompañan al proceso de automatización (Freyssenet, M. 1990).

1. ¿Cuáles son los supuestos previos, económicos y sociales, que sirven de fundamento a la automatización en producción industrial?

2. ¿Cuál es la eficiencia de la automatización frente a la división del trabajo en el contexto Internacional de la competencia especializada?

3. ¿Cómo valorar y orientar las dificultades y los resultados negativos en la automatización industrial?

A manera de ilustración, es interesante recordar algunos enfoques tradicionales respecto a las ventajas de la automatización:

-Lo determinante es la flexibilidad productiva de la misma técnica y no tanto la creatividad.

-Se desconfía del agente operario: desestimación del contenido intelectual que tiene el trabajo de los obreros por parte de los proyectistas de la automatización. Esta simplificación del contenido tecnológico en los procesos puede llevar a grandes pérdidas de automatización tan escuetamente normalizadas.

-Sobreexageración de la confiabilidad del diagnóstico automático productivo

(Ej: Máquinas herramientas CNC) Vs. Experiencia previsiva de los operarios responsables / automotivados

(Ej: Cambio de herramientas: se automatiza diagnóstico para el cambio de herramientas con un elevado sobrecosto).

En el anterior contexto la automatización industrial puede conllevar a automatizar las deficiencias, (Tabla 1).

Aunque no es determinante puede ser de gran utilidad que, previo a la automatización, se aborde la simulación inherente a los modelos que ayudan a interpretar la realidad industrial; por ejemplo, el modelamiento con software de los procesos productivos.

Además, obsérvese que la producción no es una estructura determinística e invariante en el tiempo. Es algo más complejo y dinámico que trasciende la lógica de la simple integración de operaciones elementales secuenciadas y automatizadas.

Por ello se debe automatizar aquello que realmente se domina en las condiciones de producción por el conocimiento y la inteligencia de los actores básicos (operarios, ingenieros, gestores, etc.); y así dejar abierto todo un campo de lo que aún es muy complejo de dominar por la técnica para que el intelecto humano lo perciba, lo analice, lo opere y lo conduzca.

Teniendo en cuenta los anteriores planteamientos debe insistirse en:

-Modelar y adoptar la automatización legible y comprensible que cualifique al actor humano para así obtener eficacia, eficiencia y fiabilidad del sistema automatizado.

-La automatización no puede ser caja negra del resorte de los expertos.

-La arquitectura de las máquinas y de los procesos automatizados requieren ser inteligibles en su funcionamiento, es decir, tecnología con sistemas abiertos.

-La vigilancia activa e inteligente en un proceso de manufactura se convierte en pieza fundamental de la automatización. Por ejemplo, la detención automática del proceso debe acontecer sólo para advertir sobre un problema desconocido, lo contrario es irracional y antieconómico. Aquí deben estudiarse las causas para que no se produzca parada, y no al contrario, con ayuda de sistemas inteligentes automatizados.

De otro lado, y sin pretender abordar todo el conjunto de las acciones necesarias para acometer en forma integral la reestructuración y la modernización en nuestra industria, algunos componentes tecnológicos básicos del programa de automatización industrial en la prospectiva de elevar la productividad y la competitividad del sector manufacturero colombiano pueden ser sugeridos (Córdoba, Ernesto, Conciencias, 1993, pp. 222-226).

-Modernización del soporte productivo mediante la inserción gradual de los distintos niveles de automatización.

-Estímulo y apoyo financiero del Estado a la capacidad innovadora de las empresas para el desarrollo de nuevos productos, procesos y tecnologías.

-Reconversión tecnológica de los equipos y los procesos de producción.

-Incluir los nuevos métodos de planificación CAP en el modelo de gestión tecnológica empresarial.

-Correspondencia del proceso de automatización industrial en el sector metalmecánico y de bienes de capital, con el programa de desarrollo tecnológico e industrial.

-Adopción del modelo de valoración de la productividad en cada planta productiva.

-Definición del género de herramientas y soporte en software y hardware que se requieren emplear en las diferentes etapas del proceso de automatización industrial.

-Influencia decisiva de los programas y proyectos que se adelantan en centros de investigación y desarrollo, con la participación compartida entre el sector académico e industrial.

-Estimular la estructura de nuevos programas académicos en ingeniería moderna de la mecatrónica.

-Configuración del sistema colombiano de información tecnológica a través de las bases de datos que permitan regularizar y transferir a los usuarios las cuestiones relacionadas con las innovaciones tecnológicas y la automatización industrial.

Nota del autor: Invitamos a visitar la dirección electrónica Experiencia académica de la Universidad Nacional de Colombia en manufactura virtual por telecontrol en http://encuentro.virtual.unal.edu.co/cursos/ingenieria/mecatronica/index.html

Bibliografía

Colciencias., Plan Estratégico de Programa Nacional de Desarrollo Tecnológico, Industrial y Calidad. Bases para una Política de Promoción de la Innovación y el Desarrollo Tecnológico en Colombia 2005 – 2015., Bogotá, Noviembre 2005. [ Links ]

Córdoba, E., Inspección de Calidad de Engranajes Cilíndricos en ambiente industrial automatizado., Colciencias -Universidad Nacional de Colombia. - Industrias Ramfe Ltda., Bogotá, 2004. [ Links ]

Córdoba, E., Notas Seminario Manufactura y Automatización Industrial., Universidad Nacional de Colombia, 2003. [ Links ]

Córdoba, E., Colciencias., Conocimiento y Competitividad. Bases para un Plan de Programa Nacional de Desarrollo Tecnológico Industrial y Calidad., Programas Nacionales de Ciencia y Tecnología, Colombia, 1993. [ Links ]

Coriat, B., El Taller y El Robot: Ensayo sobre el Fordismo y la Producción en Masa en la Era de la Electrónica., Ed. Siglo XXI, 1992. [ Links ]

DNP, Colciencias., Plan Estratégico del Programa Nacional de Desarrollo Tecnológico Industrial y Calidad 2000 – 2010, año 2000. [ Links ]

Facultad de Ingeniería y Ciencias., Proyecto de Ingeniería Mecatrónica., Universidad Nacional de Colombia, 2001. [ Links ]

Freyssenet, M., Dos Formas Sociales De Automatización., 1990 [ Links ]

Gutiérrez, J.A, Infante, M.A, y Córdoba Nieto, E., Significado Económico - Social y Técnico de Automatización., 1994. [ Links ]

Ishi, T., Mechatronics., University of Tokio, 1998. [ Links ]

Metcalfe, J.S., Evolutionary economics and creative destruction., London, 1998. [ Links ]

Nuevas Tecnologías y Futuro de la Innovación En Colombia., Colciencias., Plan Estratégico Del Programa Nacional de Desarrollo Tecnológico Industrial y Calidad – 2000-2010. [ Links ]

Ohno, T., Especialización Flexible y Flexibilidad Dinámica, 1993 [ Links ]

Primer Seminario de Innovación y Competitividad., Ciencias Económicas – Ingeniería., Unidad de Publicaciones, Facultad de ingeniería, Universidad Nacional de Colombia, Mayo, 1995. [ Links ]

Singh, N., Computer Integrated Design and Manufaturing., 1996. [ Links ]

ST Derby., Design of Automatic Machinery., Edit M., Dekken, 2005. [ Links ]