Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería e Investigación

versão impressa ISSN 0120-5609

Ing. Investig. v.27 n.1 Bogotá jan./abr. 2007

Édgar Espejo1 y Juan Carlos Martínez2

1 Ingeniero mecánico. M.Sc., en Materiales y Procesos. profesor asistente, Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, Bogotá. Coordinador, Grupo de Investigación AFIS. eespejom@unal.edu.co

2 Ingeniero mecánico. asistente de investigación, Grupo de Investigación AFIS, Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, Bogotá. jcmartinezro@unal.edu.co

RESUMEN

El grupo de investigación AFIS de la Facultad de Ingeniería de la Universidad Nacional de Colombia sede Bogotá D.C., ha asesorado durante los últimos cinco años a varias instituciones públicas y privadas en el análisis de las causas de fallas que se les han presentado en maquinaria de elevación y transporte con costosas consecuencias e incluso pérdida de vidas. Se ha identificado un conjunto de modos de falla típicos de cables con sus causas comunes, los cuales se detallan en el presente trabajo para de esta manera brindarle a ingenieros y técnicos de nuestro medio una ayuda que les permita identificar en su trabajo rutinario posibles situaciones de riesgo en la forma de operación de los cables de transmisión mecánica que utilizan y criterios para llevar a cabo análisis de falla de los mismos.

Palabras clave: análisis de falla, cables de transmisión mecánica, modos de falla, fractura, desgaste, corrosión.

ABSTRACT

The National University of Colombia’s Engineering School’s AFIS research group has helped several public and private institutions during the last five years in analysing the causes of failures presented in elevation and transport machinery leading to expensive consequences and even the loss of life. A group of typical wire rope failure modes have been identified, along with their common causes. These are presented in this work to offer help to our industry’s engineers and technicians, allowing them to identify possible risk situations in their routine work regarding the wire ropes which they use and approaches for carrying out wire rope failure analysis.

Keywords: failure analysis, wire rope, failure mode, fracture, wear, corrosion.

Recibido: agosto 24 de 2006

Aceptado: marzo 1 de 2007

Introducción

El término falla es subjetivo, ya que en algunos casos un individuo puede considerar que existe falla de un elemento, mientras que otro puede considerar que no. En la práctica esto depende de qué tanto se está afectando la operación satisfactoria de un equipo debido a la evolución en alguno de sus elementos de algún mecanismo de daño como el desgaste, el agrietamiento o la corrosión (Hernández y Espejo, 2002). Los cables de transmisión de potencia mecánica pueden fallar de diversas formas y debido a diferentes causas. Para poder determinar el tipo y mecanismo de falla se debe analizar cada caso teniendo en cuenta que cada modo de falla deja una pista característica; no obstante, es común en fases de daño avanzadas que se den combinaciones de dos o más mecanismos, lo cual dificulta su identificación.

Los cables son elementos cuya función básica consiste en transmitir potencia mecánica lineal, sirviendo de multiplicadores de fuerza cuando se utilizan combinándolos convenientemente con poleas en máquinas de elevación y transporte. Los sistemas hidráulicos (cilindros) realizan funciones similares a los cables; sin embargo, estos últimos se prefieren cuando las distancias de desplazamiento de las cargas son muy altas, haciendo impráctico el uso de sistemas hidráulicos o neumáticos.

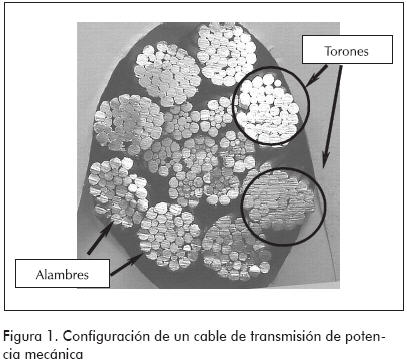

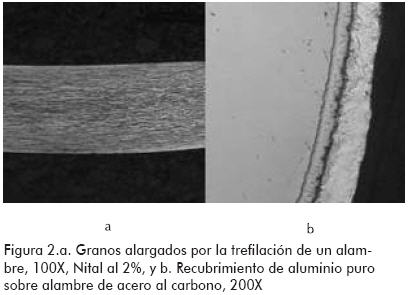

Los cables consisten de un entramado de alambres individuales que forman torones, los cuales a su vez se entrelazan para dar el cuerpo total del cable, (Figura 1). La cantidad y diámetro de alambres y torones dependen de la magnitud de la carga a izar y del diámetro de las poleas alrededor de las cuales se deben enrollar. Los alambres individuales se fabrican usualmente por trefilación, dejando microestructuras con los granos alargados en el sentido de la deformación; también es usual recubrir los alambres con otros metales que les dé por ejemplo, resistencia a la corrosión o mayor conductividad eléctrica (Figura 2).

Los alambres de los cables de transmisión mecánica están fabricados normalmente de aceros de medio carbono cuando es requerida alta resistencia mecánica, a los cuales se les agrega un recubrimiento de aluminio cuando además deban tener resistencia a la corrosión. En algunas aplicaciones de baja carga se pueden utilizar aceros inoxidables austeníticos. Los alambres de los cables de transmisión de potencia eléctrica pueden ser de aluminio o cobre puro, combinados con alambres de acero recubiertos con aluminio o cobre, donde se busca que estos dos últimos metales se dediquen a conducir corriente, mientras que el acero es el responsable de soportar las cargas mecánicas derivadas, digamos, por el peso propio o la acción del viento.

Los cables son elementos que merecen un cuidado especial debido a razones como las siguientes: a) su operación es normalmente cíclica (por lo tanto están sometidos a fatiga), b) operan normalmente a la intemperie (expuestos a la corrosión y el desgaste), y c) el paso por las poleas genera pequeños movimientos entre los alambres (lo que implica que se pueden desgastar por fricción interna haciendo necesaria su lubricación), además las poleas acentúan la fatiga y el desgaste exterior del cable. No obstante lo anterior, los cables en nuestro medio no son correctamente operados y mantenidos, notándose abusos comunes tales como: a) una inspección descuidada o inexistente que pasa por alto signos claros de fatiga como un número excesivo de alambres rotos (los catálogos normalmente piden contar el número de hilos rotos que se encuentren en inspecciones rutinarias, para definir si el cable se debe reemplazar o puede seguir operando), b) operación descuidada que permite desgaste abrasivo, adhesivo o corrosión, y c) lubricación inapropiada o inexistente que aumentan el desgaste y la fatiga de los alambres del cable.

La falla por fatiga o por desgaste de los cables de transmisión de potencia mecánica es inevitable. Sin embargo, con una correcta operación y mantenimiento de los equipos se puede posponer al máximo la ocurrencia de cualquiera de estos dos modos de falla.

Clasificación de los modos de falla en cables de transmisión de potencia

Con base en el estudio de diez cables de transmisión de potencia que fallaron en servicio por diferentes mecanismos (dentro de los cuales se tuvieron dos cables eléctricos de media tensión que fallaron por fractura), se generó una clasificación de los modos de falla que se presentan más frecuentemente en nuestro medio (Tabla 1), similar a otras clasificaciones (Chaplin, 1995). Los alambres de dichos cables se caracterizaron mediante metalografía, microscopía óptica y microscopía electrónica (SEM).

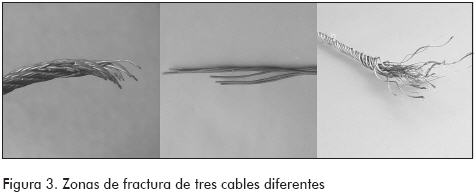

Fractura del cable

A este tipo de falla corresponden todos aquellos casos en los cuales se ha perdido la continuidad mecánica del cable, es decir, se ha producido la fractura de todos los alambres en alguna zona de él (Figura 3). La fractura del cable se puede dar de manera súbita o por fatiga, mecanismos que se describen a continuación.

Fractura súbita

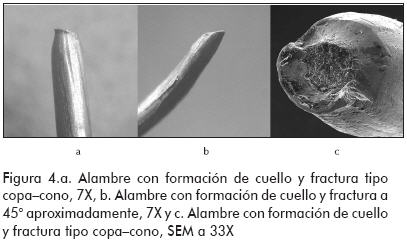

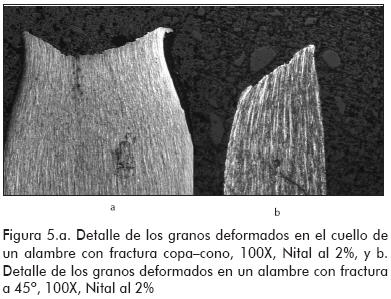

Se dice que el cable ha fallado por fractura súbita cuando todos sus alambres han colapsado mediante este mecanismo, lo cual se da al sobrepasarse en servicio su última resistencia, es decir, que se ha sobrecargado. Todos los alambres ante la carga se fracturan con la formación de un cuello cuya magnitud depende de la ductilidad del material de los alambres, obteniéndose así una fractura de tipo copa–cono o con desgarre a 45º aproximadamente, (Figuras 4 y 5).

Fractura por fatiga

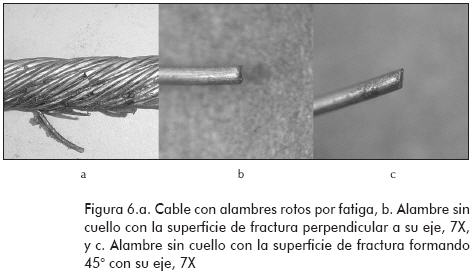

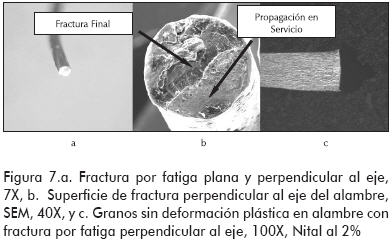

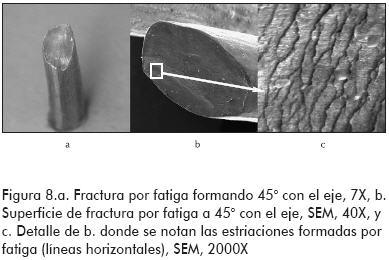

En este modo de falla los alambres se van fracturando progresivamente en la medida en que se carga y descarga el cable durante su vida útil, progresando esta situación hasta que los alambres remanentes fallan de manera súbita. Sin embargo, se considera que en su conjunto el cable falla por fatiga. Los alambres fatigados rompen sin cuello, o sea, sin deformación plástica a gran escala, pudiendo darse la fractura perpendicular al eje del alambre o formando 45° con este (Figura 6). En las Figuras 7 y 8 se pueden apreciar los detalles de las superficies de fractura por fatiga de los alambres, las cuales son predominantemente planas y en algunos casos muestran las estriaciones de fatiga.

La fatiga es inherente a la naturaleza de operación de los cables, ya que los procesos de carga y descarga son cíclicos y el enrollado y desenrollado del cable sobre poleas o tambores induce una flexión cíclica, lo cual llevará a la fractura progresiva de los alambres.

Desgaste del cable

Los cables en movimiento son susceptibles de desgastarse como consecuencia de su paso por tambores o poleas, pero además pueden experimentar roces con otros elementos o abrasión con partículas, desencadenándose una pérdida progresiva del material de los alambres. Esta pérdida de material disminuye la resistencia a tracción del cable y su resistencia a fatiga, limitando su capacidad de carga (Kuruppu et al., 2000 y De Silva et al., 2002). El desgaste se puede dar por dos mecanismos básicos: adhesivo y abrasivo, los cuales se describen a continuación.

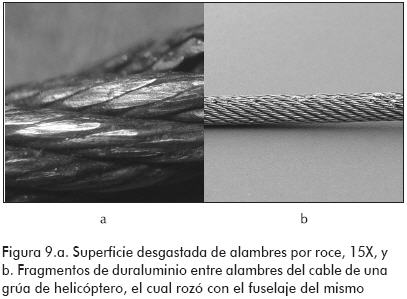

Desgaste adhesivo

Este se da cuando durante el movimiento propio de su operación el cable roza con otros cuerpos metálicos, por ejemplo, en grúas de helicópteros puede rozar con el fuselaje o los patines del mismo, o deslizarse sobre poleas mal lubricadas, lo cual lleva a que los alambres que entran en contacto con el cuerpo exterior pierdan material superficialmente, obteniéndose la disminución de la resistencia a la tracción y a la fatiga (Figura 9).

El desgaste adhesivo también se puede presentar de manera interna en un cable, es decir, por desgaste entre los alambres, lo cual sucede cuando la lubricación del mismo no es apropiada o es inexistente. Son críticas las aplicaciones de cables que deben pasar por poleas, ya que la flexión del cable sobre este elemento lleva a que los alambres deslicen entre sí.

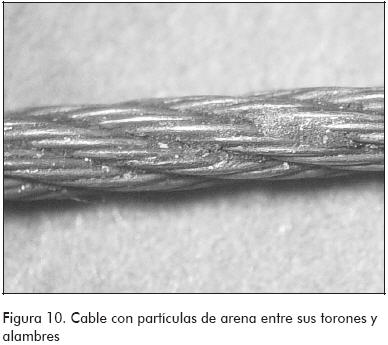

Desgaste abrasivo

En ambientes de trabajo polvorientos como algunos puertos, la industria de la construcción o en minería, las partículas abrasivas como la arena (sílice), pueden penetrar entre los alambres y generar desgaste abrasivo entre ellos, especialmente cuando el cable entre en contacto con una polea, por lo que es deseable mantener la superficie de estos elementos libres de partículas (Figura 10). El desgaste abrasivo, al igual que el adhesivo, se traduce en una disminución de la resistencia a tracción del cable y en una vida fatiga corta.

Corrosión

La corrosión, al igual que el desgaste, lleva a la pérdida de material superficial de los alambres del cable, disminuyendo su resistencia a tracción y a fatiga. Se presenta cuando por acción química directa o por vía electroquímica, iones metálicos de la superficie de los alambres se desprenden para formar con otros elementos del medio un compuesto químico producto de la corrosión. Cada metal es susceptible de corroerse ante una sustancia química específica pero ante otra no; por ejemplo, lo que corroe al acero inoxidable puede no corroer al aluminio o el cobre bajo determinadas condiciones de presión, temperatura y potencial eléctrico, por lo que se deben considerar estos factores para escoger el material apropiado en la aplicación dada de un cable. La corrosión en los cables puede ser generalizada o por picadura lo que se describe a continuación.

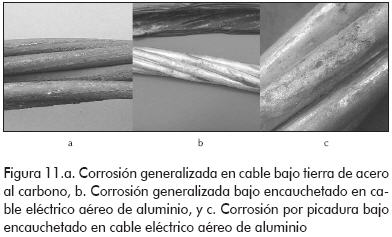

Corrosión generalizada

En este caso la corrosión ataca de manera relativamente homogénea la superficie de los alambres en áreas grandes sin concentrarse en una región en especial, lo cual en el tiempo va disminuyendo el diámetro de los alambres, con el agravante de que los productos de la corrosión generados (óxidos, sulfuros, cloruros, etc.) son sustancias en general más duras que el material de los alambres, lo que desencadena además la contribución del desgaste abrasivo (Figura 11a).

Corrosión por picadura

En este caso la corrosión ataca de manera selectiva la superficie, acentuándose en zonas anódicas, y en otras zonas llamadas catódicas es menos severa, llevando a que en los puntos más atacados se generen peligrosas cavidades que disminuyen de una manera muy severa la resistencia a la tracción y a la fatiga de un cable. Un determinado metal es susceptible de corroerse por picadura ante un medio específico y ante otro no: el aluminio ante agua pura se pasiva, es inoxidable, pero en agua salada o ambiente salino (corrosión atmosférica cerca de las costas) puede corroerse por picadura. Las picaduras también pueden acentuarse en ambientes tipo rendija, es decir, zonas de traslapes de láminas, debajo del encauchetado de un cable, etc., ya que en estas zonas se pueden generar gradientes de concentración de especies químicas que promuevan la corrosión localizada (Figuras 11b y 11c).

Descarga eléctrica

Este modo de falla se presenta en cables de conducción eléctrica, aunque también se sucede en cables de transmisión de potencia mecánica cuando operan con máquinas eléctricas (motores o generadores) que presentan problemas en los aislamientos de los bobinados. La descarga eléctrica genera temperaturas muy elevadas en los materiales de los cables en las zonas donde se generan los arcos, por ejemplo entre superficies de grieta, haciendo que se fundan o evaporen progresivamente, desembocando finalmente en la fractura del cable cuando este sea incapaz de seguir soportando la carga. Generalmente las superficies de fractura quedan total o parcialmente fundidas y en zonas aledañas se deposita parte del metal evaporado, especialmente si el cable está encauchetado. En los cables de media y alta tensión eléctrica el problema es muy frecuente ocurre cuando por un problema de corrosión o de fatiga en los alambres (ante el medio ambiente agresivo o cargas cíclicas como el viento) se generan picaduras o fracturas de alambres, lo cual lleva a que se creen pequeños arcos entre las partes separadas, retroalimentándose así el proceso de corrosión– fatiga– descarga eléctrica, hasta que el cable finalmente se fractura (Figura 12).

Deformación

Cuando sobre los cables se aplican cargas para las cuales no están diseñados, tales como de aplastamiento, momentos torsores o flectores excesivos, se generan sobre los alambres deformaciones permanentes que lo inutilizan, ya que en estas zonas deformadas disminuye su resistencia a tracción y su resistencia a fatiga (Chaplin, C.R., 1998). Las dos formas básicas de deformación que se pueden dar sobre un cable son la indentación y el doblado, los cuales se describen a continuación.

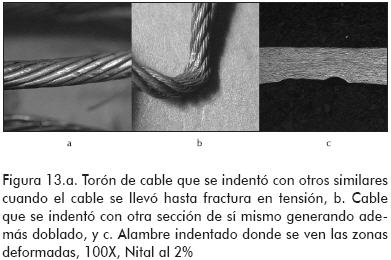

Indentación

En este caso un objeto presiona severamente el cable, donde dicho objeto puede ser incluso él mismo, como cuando el cable enrolla sobre un tambor. El objeto también puede ser un cuerpo extraño sobre una polea, la cabeza de un tornillo en la zona de apoyo de un cable sobre una superficie, etc. La presión obliga a que los alambres se indenten o entallen dejando zonas de deformación plástica superficial, a partir de las cuales puede crecer una grieta de fatiga (Figura 13).

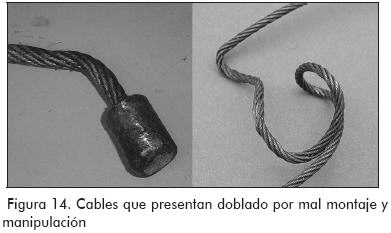

Doblado

Durante el almacenamiento, la operación o el mantenimiento de un cable se pueden generar doblados del mismo, verbigracia, cuando el enrollado de un cable sobre su tambor se haga de una manera desordenada, o cuando el cable se salga de su polea o sea presionado por otro elemento, etc. Estos doblados dañan su geometría generando momentos flectores que, aunados con el daño propio de la deformación, disminuyen la resistencia a tracción y a la fatiga del mismo (Figura 14).

Causas comunes de los modos de falla

Debido a que cada modo de falla deja una pista característica, como se vio en la sección anterior, al estudiar los cables fallados se encontrarán pruebas que pueden llevar finalmente a un concepto sobre los orígenes del problema, con argumentos que expliquen la o las posibles causas. Entre las causas más comunes por las cuales fallan los cables de transmisión de potencia mecánica se tienen:

-Deficiencia o ausencia de lubricación en el cable lo que acelera el desgaste interno entre alambres.

-Ausencia de una rutina de inspección que detecte a tiempo alambres rotos por fatiga y evalúe sobre si el número de hilos rotos es aceptable o no.

-Almacenamiento u operación inadecuada que genere desgaste, corrosión o deformación de los alambres del cable.

-Problemas en aislamientos de los bobinados de máquinas eléctricas que se traduzcan en la aparición de diferencias de potencial eléctrico del cable con otros elementos y por lo tanto se desencadene la descarga eléctrica.

-Los problemas provenientes del proceso de fabricación de los cables pueden ser básicamente: (a) un proceso de trefilado de alambres muy severo que genere zonas de intensa deformación plástica con baja resistencia a la fatiga, (b) problemas en el trensado de alambres y de los torones que dejen un apriete excesivo o insuficiente; en cualquier caso, disminuye la capacidad de carga estática y ocasiona la fatiga del cable, y (c) decarburación superficial en alambres de acero al carbono, con lo cual se tiene una baja resistencia a fatiga (Parameswaran et al., 2003 y Torkar et al., 2002).

En la Tabla 2 se resumen los principales factores que contribuyen a la aparición de los diferentes modos de falla en cables de transmisión de potencia mecánica.

Conclusiones

El modo de falla por fatiga al ser progresivo hace que se deba colocar especial atención a los factores de los cuales depende en mantenimiento y operación, para así posponer al máximo su ocurrencia.

Las máquinas que presentan las situaciones más severas de funcionamiento para los cables de transmisión de potencia mecánica son aquellas que posean varias poleas, ya que acentúan las cargas cíclicas y por tanto disminuyen el tiempo de resistencia a fatiga.

Una correcta lubricación es vital en los cables de transmisión de potencia mecánica, ya que de esta forma se reduce la cinética de los procesos de desgaste entre los alambres y entre estos y las poleas.

En nuestro medio se nota la falta de atención por parte de técnicos e ingenieros con respecto al correcto almacenamiento, operación y mantenimiento de los cables, ya que tienden a ser descuidados por su aparente simplicidad.

Los cables de transmisión de potencia eléctrica también son susceptibles de fallar por corrosión o fractura por fatiga, ya que aguas lluvias y cargas cíclicas como el viento los afectan. Además, su naturaleza hace que cuando se generen rupturas de alambres por corrosión o fatiga, haga su aparición también el arco eléctrico, acelerándose así el proceso de falla.

Agradecimientos

Los autores expresan su agradecimiento a las empresas del sector industrial que donaron los cables de transmisión de potencia mecánica y eléctrica fallados a partir de los cuales se elaboró este estudio, así como a Colciencias por la financiación del proyecto Investigación en mecanismos de fallas de elementos de máquinas.

Bibliografía

Chaplin, C.R., Torsional failure of a wire rope mooring line during installation in deep water., Engineering Failure Analysis, Vol 6, 1998, pp. 67 - 82. [ Links ]

Chaplin, C.R., Failure Mechanisms in Wire Ropes., Engineering Failure Analysis, Vol 2, No. 1, 1995, pp. 45 - 57. [ Links ]

De Silva and Long Woon Fong,, Effect of abrasive wear on the tensile strength of steel wire rope., Engineering Failure Analysis, Vol 9, 2002, pp. 349 - 358. [ Links ]

Hernández, H. y Espejo, E., Mecánica de fractura y análisis de falla., Unibiblos, Bogotá, 2002, pp.120. [ Links ]

Kuruppu, M.D., Tytko, A. and Golosinski, T.S., Loss of metallic area in winder ropes subject to external wear., Engineering Failure Analysis, Vol 10, 2003, pp. 395 - 404. [ Links ]

Parameswaran, P., Raghunathan, V.S., Hiremath, S.C. and Paknikar, K.R., Failure of locked coil wire rope of coal handling system., Engineering Failure Analysis, Vol 10, 2003, pp. 395 - 404. [ Links ]

Torkar, M. and Arzensek, B., Failure of crane wire rope., Engineering Failure Analysis, Vol 9, 2002, pp. 227 - 233. [ Links ]