Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.27 no.1 Bogotá Jan./Apr. 2007

Rodolfo Rodríguez Baracaldo,1 Josep Antonio Benito Páramo2 y José María Cabrera Marrero3

1 Ingeniero Mecánico. M.Sc. Profesor, Departamento de Ingeniería Industrial, Universidad Nacional de Colombia, Sede Manizales. rrodriguezba@unal.edu.co

2 Dr., Ciencias Químicas. Profesor titular, Departamento de Ciencia de Materiales e Ingeniería Metalúrgica, Universitat Politècnica de Catalunya, Barcelona, España. Centro Tecnológico de Manresa, CTM, Manresa, España. joseph.a.benito@upc.edu

3 Dr., Ingeniero Industrial. Profesor titular, Departamento de Ciencia de Materiales e Ingeniería Metalúrgica, Universitat Politècnica de Catalunya, Barcelona, España. Centro Tecnológico de Manresa, CTM, Manresa, España. jose.maria.cabrera@upc.edu

RESUMEN

El objetivo del artículo es dar una visión global de uno de los más activos campos de investigación en el procesamiento mecánico de materiales metálicos como es la obtención de materiales con grano nanométrico y ultrafino a través de la severa deformación plástica SDP. Se realiza una descripción de las más importantes técnicas pertenecientes a SDP, como lo son: la molienda mecánica, presión en canal angular constante, torsión a alta presión, unión por laminación acumulada, extrusión-compresión refiriéndose a los principios fundamentales, ventajas y limitaciones de cada una de ellas. Se incluyen resultados experimentales obtenidos por los presentes autores en la preparación de hierro y cobre. Adicionalmente, se presenta el gran potencial que tienen estos materiales en diferentes campos de aplicación, especialmente en la industria aeroespacial. Finalmente, se hace referencia a tendencias actuales de investigación comprendiendo dos áreas fundamentales, el estudio del comportamiento microestructural y mecánico, y el desarrollo de métodos de procesamiento escalables a nivel industrial.

Palabras clave: severa deformación plástica SDP, grano ultrafino, molienda mecánica.

ABSTRACT

The aim of this paper is to provide a general overview of nanocrystalline and ultra-fine grain material production using severe plastic deformation (SPD), this being one of the most active research fields in the mechanical processing of materials. The paper gives an explanation of the more important SPD techniques (mechanical milling, equal channel angular pressing, high pressure torsion, extrusion-compression and accumulated roll-bond) as regards fundamental principles, advantages and limitations. Some experimental results for iron and copper obtained by this paper’s authors are attached. These materials’ great potential is shown in several fields of use, especially in the aerospace industry. Current research prospects are also referred to in terms of structural and mechanical behaviour and the development of large-scale industrial processing.

Keywords: severe plastic deformation (SPD), ultra-fine grain, mechanical milling.

Recibido: agosto 10 de 2006

Aceptado: marzo 1 de 2007

Introducción

Se sabe que el refinamiento de grano ofrece a los metales características mecánicas especiales, haciéndoles tener un desempeño sobresaliente en aplicaciones de ingeniería. Por tal motivo, el interés en el procesamiento de materiales para obtener estructura de grano ultrafina (menor a 1 µm) se ha incrementado en los últimos años. Los investigadores vanguardistas en el área han denominado a materiales policristalinos con tamaño de grano inferior a 1 µm como: materiales con grano ultrafino, UFG (del acrónimo en ingles Ultra-fine grain), y esta denominación se subdivide a su vez en materiales submicrométricos (100 a 1.000 nm) y materiales nanométricos (inferiores a 100 nm) (Valiev, 2002; Zhu, 2004).

Dentro de los aspectos relevantes que hacen tan atractivos a este tipo de materiales se cuenta la obtención de propiedades excepcionales como la combinación de alta resistencia y alta ductilidad. Esta mejora simultánea es responsable también de la marcada mejora de resistencia a la fatiga y tenacidad a la fractura. Además, se potencian propiedades poco comunes como la posibilidad de presentar comportamiento superplástico a temperaturas relativamente bajas y altas velocidades de deformación, característica importante si nos referimos a la oportunidad de obtener piezas de forma compleja a una alta velocidad, optimizando procesos de conformado (Valiev, 2002; Zhu, 2004; Gleiter, 1989). Esta excepcional combinación de alta resistencia y alta ductilidad fue observada primero en cobre y titanio gracias a los trabajos de Valiev (Valiev, 2002) y luego extendida a otros metales puros y aleaciones.

Importantes estudios dentro del campo de la producción y caracterización de materiales con estructura de grano UFG han llevado a la creación de variadas técnicas para obtenerlos, ya sea por vía química como condensación en gas inerte y técnicas de cristalización, o por vía mecánica, refiriéndose en este caso a procesos de severa deformación plástica SDP, como la MM, molienda mecánica (Ball Milling); ECAP, presión en canal angular constante (Equal Channel Angular Pressing); HPT, torsión a alta presión (High Pressure Torsion); TE, extrusión torsional (Twist Extrusion); ARB, unión por laminación acumulada (Acumulated Roll-Bond) y MF, forja multidireccional (Multidirectional Forging) (Zhu, 2004; Meyers, 2005). El avance en este campo ha sido a pasos agigantados, siendo apropiado en este momento hacer referencia a dicho tipo de procesos con el ánimo de sembrar la inquietud entre los lectores de esta prometedora técnica de procesamiento. Para tal fin, se presentarán los principios fundamentales de los diferentes procesos SPD acompañados de algunos resultados prácticos obtenidos por los presentes autores.

Técnicas de deformación plástica severa

Molienda mecánica

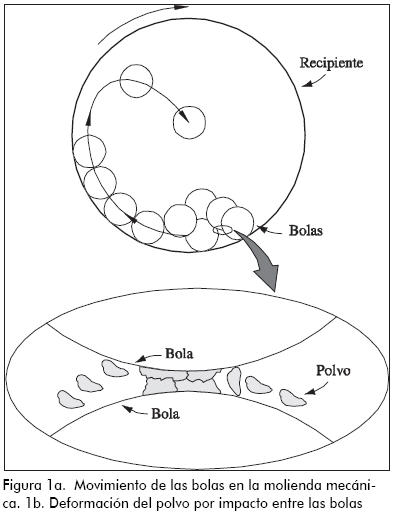

La molienda mecánica (MM) (Figura 1), consiste en introducir el material que se desea moler en un recipiente que contiene bolas. El movimiento de rotación-traslación de estos recipientes con polvo hace que las bolas ejerzan elevados esfuerzos deformando severamente las partículas de polvo y terminan fracturándolas por acumulación de dislocaciones reduciendo el tamaño de grano de las mismas. Una vez se tenga el polvo con las características metalúrgicas necesarias se debe realizar su consolidación. Dentro de las técnicas de compactación para polvo con estructura de granos UFG, una de las más empleadas es la compactación estática en tibio, la cual consiste en la compactación en frío a altas presiones seguida de la sinterización en tibio (alta presión y temperaturas inferiores a la de recristalización del material). La temperatura, presión y tiempo son cruciales para obtener un tamaño de grano y una compacidad alta en el sólido. Sin embargo, varios autores coinciden en lo difícil de obtener el tamaño de grano deseado y al mismo tiempo una buena compacidad del consolidado (Mallow, 1998; Rawers, 1998). Por tanto, la consolidación de materiales UFG hasta obtener un 100% de compacidad y a la vez un control en el crecimiento del grano ha sido el principal impedimento para su desarrollo tecnológico (Rawers, 1998; Jia 2003).

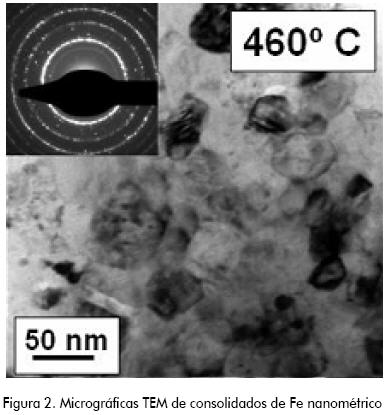

La Figura 2 muestra las imágenes de Fe nanométrico y submicrométrico obtenido en trabajos realizados por los autores. En este caso, a partir de polvo de Fe comercialmente puro se realizó la SDP por molienda mecánica durante 52 horas y relación bolas-polvo 27:1. Luego se realizó la compactación, inicialmente a 1.300 MPa en frío seguida de 850 MPa a 460 ºC.

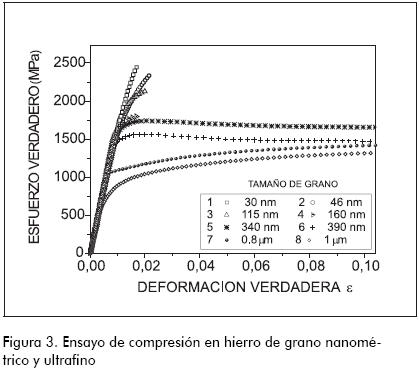

La Figura 3 muestra los resultados de los ensayos de compresión en frío. Se observa cómo la resistencia mecánica del hierro aumenta al disminuir el tamaño de grano. En especial, el material en el rango nanométrico (menor a 100 nm) presenta una resistencia cercana a los 2.400 MPa, aunque siempre con una ductilidad nula. Al aumentar el tamaño de grano las piezas rompen cada vez a tensiones más bajas justo en el momento en que la curva comienza a mostrar presencia de deformación plástica. Para las probetas con un tamaño de grano cercano a 1 µm el material presenta una ductilidad elevada, el límite elástico del 0,2% es de 767 MPa con un esfuerzo máximo de 1.388 MPa. A partir de esta deformación y hasta 0,8 el material no endurece (Rodríguez-Baracaldo, 2007).

Presión en canal angular constante

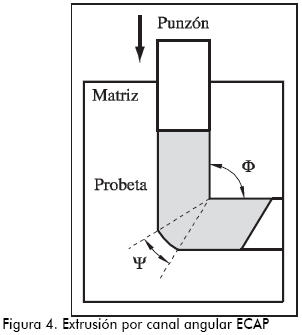

Como se muestra en la Figura 4, una barra de material sólido se hace pasar a través de un dado que posee un canal de sección constante y un ángulo de intersección abrupto. La deformación angular es introducida cuando la barra pasa a través del punto de intersección de las dos partes del canal. Como la forma de la barra no sufre cambios dimensionales considerables el proceso puede ser repetido varias veces hasta obtener una excepcional deformación. La deformación equivalente producida por ECAP es determinada por el ángulo entre las dos partes del canal (Φ) y el ángulo que abarca la curvatura del vértice exterior a las dos partes del canal de intersección (Ψ). Es posible definir varias rutas de procesamiento por medio de la rotación de la barra respecto de su eje longitudinal: Ruta A, sin rotación de la barra; Ruta B, con rotación de 90º, y ruta C, rotación de 180º (Segal, 1995; Valiev 2006).

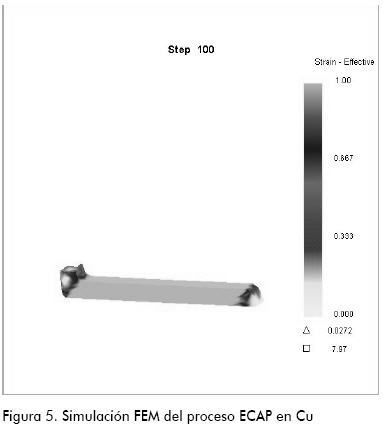

En la Figura 5 puede verse el resultado de una simulación por elementos finitos, realizada con el programa DeformTM. La simulación se ha realizado para un ángulo (Φ) de 90º, (Ψ) de 15º y un coeficiente de fricción 0.08; se observa claramente que la zona de deformación por corte no es constante, debiéndose rechazar los extremos de las probetas.

Torsión en alta presión

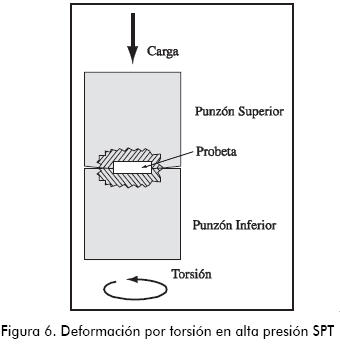

Proceso en el cual un material, generalmente en forma de disco delgado, es sometido a deformación por torsión bajo una alta presión hidrostática. En el montaje de la Figura 6 se observa inicialmente el disco ubicado en una cavidad ajustada, Al rotar uno de los bastidores se consigue la deformación rotacional plástica y la cavidad ajustada permite la aplicación de la presión hidrostática. Si no existe flujo de material debido al ajuste de la cavidad el espesor del disco se mantiene constante y la deformación real torsional Y es dada por Y= (r/h)φ, donde r es la distancia hacia el centro del disco, φ es el ángulo torsional en radianes y h el espesor de la muestra. Los pequeños discos obtenidos en el proceso son usados en aplicaciones nanomagnéticas y micro-electro-mecánicas. Actualmente se trabaja con el ánimo de extender el proceso a probetas con dimensiones mayores (Zhilyaev, 2003; Vorhauer 2004).

Unión por laminación acumulada

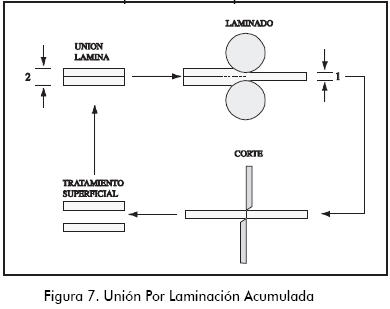

El proceso esquematizado en la Figura 7 consiste en la reducción sistemática del espesor de una chapa por laminación. Al pasar el material por un tren de laminación convencional es dividido en dos, ubicando una parte sobre la otra para someterla nuevamente a laminación. Las caras enfrentadas son previamente desengrasadas y cepilladas para conseguir una buena unión; de esta manera, un conjunto de procesos de laminación, corte, cepillado, desengrasado y apilado se repiten varias veces hasta obtener una gran deformación acumulada en la lámina. Dentro de las variaciones del proceso está el calentamiento de la lámina siempre por debajo de su temperatura de recristalización. La deformación equivalente ε, en el proceso de unión por laminación acumulada después de N ciclos, está dada por ε=0.80N. Una limitación importante en este proceso es la obtención de granos no equiaxiales, dependiendo de la dirección de laminación (Saito, 1999; Lee, 1999).

Ciclos de extrusión-compresión

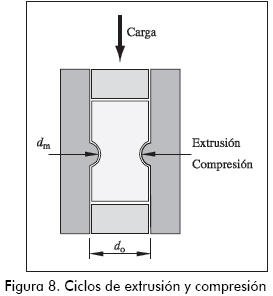

Este proceso consiste en empujar una muestra a través de un cilindro con cuello (sección corta de menor diámetro), así se induce extrusión y compresión (Figura 8). Durante cada ciclo el material experimenta inicialmente una compresión, al pasar por el cuello se produce la extrusión, para finalmente someterlo a una nueva compresión. La deformación real producida en un ciclo está dada por Δε = 4 ln (d0 / dm); el proceso puede ser repetido N veces generalmente alternando la dirección de aplicación de la carga para obtener NΔε de deformación requerida. Trabajos realizados por Richert reportan una deformación real superior a 0.9 con muestras de 25 mm de longitud y 10 mm en diámetro, con velocidades de deformación menores a 0.2 mm/s para evitar el calentamiento de la muestra (Richert 2003).

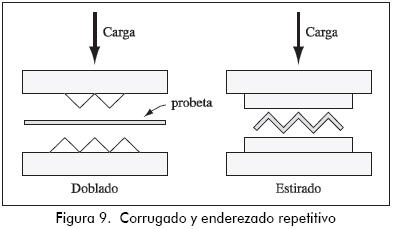

Doblado y estirado repetitivo

Un método aún en etapas tempranas de investigación es el doblado y estirado repetitivo. Como se muestra en la Figura 9, el material es inicialmente deformado a una geometría corrugada y luego enderezado por medio de dos planchas planas o por un tren de laminado; con la repetición continuada del proceso se promueve el refinamiento de grano. Aunque la investigación en este proceso está comenzando, se ha aplicado con éxito en la obtención de estructuras nanométricas de cobre y aluminio, y se tiene gran expectativa en su proyección a escala industrial (Huang, 2004).

Aplicaciones y perspectivas

El campo de aplicación para materiales ultrafinos alcanza variados sectores, donde las propiedades mecánicas superiores (alta resistencia, alta relación resistencia-peso, excelente vida a fatiga) son muy atractivas, pudiendo satisfacer muchos requerimientos que materiales convencionales no cubren. Formalmente hay un amplio interés en aplicaciones de la industria aeroespacial y militar, transporte y equipos médicos, y en menor medida en productos deportivos, piezas para la industria química y alimenticia y la electrónica.

Actualmente la tecnología SDP, exclusiva de la investigación a escala del laboratorio, está siendo apreciada y extendida su potencialidad en aplicaciones tecnológicas. Esta evolución está siguiendo dos vías principales: primero, la amplia investigación del comportamiento estructural y mecánico en metales puros y aleaciones UFG de interés industrial, y segundo, el creciente interés en el desarrollo de métodos de procesamiento escalables a nivel industrial (en términos de fiabilidad y factibilidad económica) para obtener considerables cantidades de estos materiales.

Agradecimientos

Los autores quieren agradecer a Nayar Lugo por su aporte en el trabajo sobre simulación ECAP. Se amplía este agradecimiento a la CICYT por la financiación a través del proyecto DPI 2005-09324.

Bibliografía

Gleiter H., Nanocrystalline Materials., Progress Materials Science. Vol.33, 1989, pp 223-315. [ Links ]

Huang, J.Y., Zhu, Y., David J., Liao, X., Lowe, T.C. and Asaro, R.J., Development Of Repetitive Corrugation And Straightening., Materials Science and Engineering A, Vol. 371, No. 1-2, April 25, 2004, pp 35-39. [ Links ]

Jia, D., Ramesh K.T. and Ma E., Effects Of Nanocrystalline And Ultrafine Grain Size On Constitutive Behaviour And Shear Band In Iron., Acta Materiala, Vol. 51, 2003, pp 3495-3509. [ Links ]

Lee, S.H, Sakai, T., Saito, Y., Utsunomiya, H. and Tsuji, N., Strengthening Of Sheath-Rolled Aluminum Based MMC By The ARB Process., Materials Transaction JIM, 40, 1999, pp 1422. [ Links ]

Mallow T.R. and Koch C.C., Mechanical Properties In Tension Of Mechanically Attrited Nanocrystalline Iron By The Use Of The Miniaturized Disk Bend Test., Acta Materiala, Vol. 46, 1998, pp 6459-6473. [ Links ]

Meyers, M.A., Mishra, A. and Benson, D.J., Mechanical Properties of Nanocrystalline Materials., Progress in Materials Science, No 51, 2006, pp 427-556. [ Links ]

Rawers J. and Krabbe R., Reproducibility Of The Synthesis And Processing Of Nanostructured Material Properties., Journal Materials Synthesis and Process. Vol. 6, 1998, pp 133-46.

Richert, M., Richert, J., Zasadzinski, J., Hawrylkiewicz, S. and Dlugopolski, J., Effect Of Large Deformations On The Microstructure Of Aluminium Alloys., Materials Chemistry and Physics, Vol. 81, No. 2-3, August 28, 2003, pp. 528-530. [ Links ]

Rodriguez-Baracaldo, R., Benito, J.A., Cabrera, J.M. and Prado, J.M., Mechanical Response Of Nanocrystalline Iron Obtained By Mechanical Attrition., En : Journal of Materials Science, Publicacion Electronica, DOI 10853-006-0650-2, 2007. [ Links ]

Saito, Y., Utsunomiya, H., Tsuji, N. and Sakai T., Novel Ultra-High Straining Process For Bulk Materials - Development Of The Accumulative Roll-Bonding (ARB) Process., Acta Materialia, 47, 1999, pp. 579. [ Links ]

Segal V.M., Materials Processing By Simple Shear., Materials Science Engineering. A, 197, 1995, pp 157-164. [ Links ]

Valiev R.Z., Alexandrov I.V., Zhu Y.T. and Lowe T.C., Paradox Of Strength And Ductility In Metals Processed By Severe Plastic Deformation., Journal Materials Research, Vol. 17, 2002, pp 5-8. [ Links ]

Valiev, R., Estrin Y., Horita Z., Langdon T. and Zehetbauer M., Producing Bulk Ultrafine-grained Materials by Severe Plastic Deformation., JOM, 58, 2006, pp 33-39. [ Links ]

Vorhauer A. and Pippan R., On The Homogeneity Of Deformation By High Pressure Torsion., Scripta Materialia., 51, 2004, pp 921. [ Links ]

Zhilyaev A.P., Nurislamova G.V., Kim B.K., Baro M.D., Szpunar J.A. and Langdon T.G., Experimental Parameters Influencing Grain Refinement And Microstructural Evolution During High-Pressure Torsion., Acta Materiala, 51, 2003, pp 753. [ Links ]

Zhu, Y.T., Lowe T.C. and Langdon, T.G., Performance and applications of nanostructured materials produced by severe plastic deformation., Scripta Materialia, 51, 2004, pp 825-830. [ Links ]