Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería e Investigación

versão impressa ISSN 0120-5609

Ing. Investig. v.27 n.3 Bogotá set./dez. 2007

Enrique Eduardo Tarifa1, Eleonora Erdmann2, Demetrio Humana3, María Soledad Vicente4, Luis Rodolfo Cari5 y Lorgio Mercado Fuentes6

1 Dr. en Ingeniería Química. Profesor Asociado, dedicación exclusiva, Facultad de Ingeniería, Universidad Nacional de Jujuy (UNJu), Argentina. Investigador adjunto, Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET). eetarifa@arnet.com.ar

2 Dra. en Ciencia de Materiales. Ingeniera química. Profesora adjunto, dedicación exclusiva, Facultad de Ingeniería, Universidad Nacional de Salta (UNSa), Argentina. Investigadora, Consejo de Investigaciones de la Universidad Nacional de Salta (CIUNSa) - Instituto de Investigaciones para la Industria Química (INIQUI) - CONICET. eleonora@unsa.edu.ar

3 Ingeniero químico. Jefe de trabajos prácticos, dedicación exclusiva, Facultad de Ingeniería, Universidad Nacional de Jujuy (UNJu), Argentina. dhumana@arnet.com.ar

4 Ingeniera química. Profesora asociada, dedicación exclusiva, Facultad de Ingeniería, Universidad Nacional de Salta (UNSa), Argentina. Investigadora, Consejo de Investigaciones de la Universidad Nacional de Salta (CIUNSa) - Instituto de Investigaciones para la Industria Química (INIQUI) - CONICET. msvicente@unsa.edu.ar

5 Ingeniero químico. Ayudante de primera, Facultad de Ingeniería, Universidad Nacional de Jujuy (UNJu), Argentina. lrcari@yahoo.com.ar

5 Ingeniero químico. Profesor Titular, dedicación exclusiva, Facultad de Ingeniería, Universidad Nacional de Salta (UNSa), Argentina. Miembro, Consejo de Investigaciones de la Universidad Nacional de Salta (CIUNSa) - Instituto de Investigaciones para la Industria Química (Iniqui) - Conicet. lmercad@unsa.edu.ar

RESUMEN

La creciente demanda de gas natural hace necesario el aumento de la capacidad de las redes de transporte. Esto puede lograrse ampliando la capacidad instalada y optimizando las condiciones de operación. En ambos casos es necesario contar con un conocimiento profundo del proceso involucrado. Tal conocimiento puede alcanzarse aplicando el método que se describe en el presente trabajo. El método propuesto está diseñado para analizar una red de gas utilizando herramientas de simulación, y fue utilizado para estudiar una red de transporte de gas existente en Argentina. Las etapas que componen el método propuesto son: 1) análisis del sistema (identificación de parámetros, perturbaciones, variables manipulables, variables de estado y variables de salida); 2) simulación estacionaria; 3) simulación dinámica; 4) estudio de casos (análisis de sensibilidad, estabilidad, controlabilidad, etc.). Una vez identificadas las variables críticas del sistema, la simulación estacionaria permite determinar, para distintos escenarios posibles, la cantidad y la presión del gas entregado a cada destino. Estos resultados pueden ser utilizados para diseñar procedimientos de operación adecuados para cada caso. Por otra parte, la simulación dinámica no se limita a describir los estados estacionarios del sistema sino que también describe cómo evoluciona el estado del proceso. Esta información adicional permite refinar los procedimientos anteriormente diseñados, y hace que un simulador dinámico sea una excelente herramienta para capacitar a operadores de planta. Para la simulación estacionaria se analizaron dos alternativas; en la primera se empleó el simulador HYSYS, mientras que en la segunda se utilizó un método tradicional de cálculo implementado en una planilla Excel. Los estados estacionarios predichos por ambos medios fueron similares. Luego se hizo un estudio de sensibilidad para las variables más relevantes del sistema. Este estudio fue completado mediante la realización de simulaciones dinámicas, para lo cual se usó exclusivamente el simulador HYSYS. Como resultado, se lograron determinar tanto la sensibilidad como la dinámica del sistema, información que es de suma utilidad para plantear mejoras a las instalaciones y a los procedimientos de operación de la red, demostrando de esta forma la utilidad del método propuesto.

Palabras clave: simulación estacionaria, simulación dinámica, análisis de sensibilidad, análisis de sistema.

ABSTRACT

Growing demand for natural gas necessarily leads to demands for increased transport network capacity. This can be done by increasing the capacity of already installed gas pipelines and optimising operating conditions. Greater knowledge (know-how) regarding the process is thus needed and may be applied by following the procedure outlined in this work. The proposed method concerns studying a gas network by using simulation tools; it has been used for studying a transport network in Argentina. The proposed method has the following stages: 1) system analysis (identifying parameters, disturbances, manipulated variables, state variables and output variables), 2) stationary simulation, 3) dynamic simulation and 4) case studies (analysing sensitivity, stability and controllability). Once a system’s critical variables have been identified then stationary simulation allows the amount of gas and its pressure to be determined for each sink, in several scenarios. These results can be used for designing suitable operational procedure for such cases. Dynamic simulation describes a system’s stationary state and how the state of the process evolves. Such additional information allows refining previously-designed procedures and also makes dynamic simulation an excellent tool for operator training. Two alternatives were analysed for stationary simulation: an HYSYS simulator and traditional Excel spreadsheet calculations. Predicted stationary states were similar by both methods. The sensitivity of the most relevant system variables was then studied; the HYSYS simulator was used for dynamic simulation in all cases. System sensitivity and dynamics were determined, such information being required for making improvements to network installations and operational procedures and thereby proving the procedure’s worth.

Keywords: stationary simulation, dynamic simulation, sensitivity analysis, system analysis.

Recibido: diciembre 7 de 2006

Aceptado: marzo 5 de 2007

Introducción

Con la creciente participación del gas natural en la matriz energética de los países con un promisorio sistema de reservas y posibilidades de explotación, se hace necesario el aumento de redes para el transporte del gas natural (Kuramoto et al., 1982; Maia et al., 2003). Tal es el caso de Tarija en Bolivia, de Santos en Brasil y del extremo norte en Argentina. El transporte de gas natural usando un sistema de tuberías representa uno de los más grandes y complejos sistemas mecánicos en el mundo. El gas natural entra en la tubería proveniente de la fuente de suministro, y de allí es transportado a uno o más puntos de entrega. A lo largo de la cañería se ubican estratégicamente estaciones compresoras equipadas con turbinas a gas, compresores y equipos de servicios.

Para enfrentar potenciales fallas y perturbaciones en el sistema, los operadores del mismo deben tener un conocimiento acabado del gasoducto, y contar con procedimientos de operación adecuadamente diseñados (Chapman, 2002). Para ello, debido a la complejidad del sistema, es conveniente desarrollar un modelo que pueda ser utilizado durante la capacitación de los operadores y durante el diseño de los procedimientos de operación (Maia et al., 2003). En este sentido, la bibliografía muestra continuos y significativos esfuerzos focalizados en el flujo compresible del gas natural a través de tuberías. Históricamente estos esfuerzos han estado centrados en las condiciones de flujo en estado estacionario, y solo recientemente los investigadores han visualizado la necesidad de simulaciones en flujo transitorio (Znou, 1995; Chapman, 2002; Pipeline Integrity, 2003).

En el presente trabajo se describe un método para el estudio de redes de transporte de gas basado en simulaciones estacionaria y dinámica. En primer lugar, se plantea la identificación y clasificación de las variables del sistema; luego, se procede a crear el correspondiente modelo estacionario. Este modelo permite determinar los estados estacionarios del sistema (aquellos en los cuales las variables adoptan valores constantes), y se lo emplea para analizar varios casos de interés a fin de obtener conclusiones que permitan mejorar el diseño y los procedimientos de operación del sistema. En este trabajo, para la creación del modelo estacionario, se emplean dos variantes; en la primera se aplica un método tradicional implementado en una planilla de cálculo Excel, mientras que en la segunda se utiliza el simulador comercial HYSYS. Completado el estudio con el modelo estacionario, se desarrolla en HYSYS el modelo dinámico. Este nuevo modelo permite determinar los estados dinámicos del sistema (aquellos en los cuales los valores de las variables evolucionan con el tiempo), y la nueva información así obtenida permite refinar tanto el diseño como los procedimientos de operación desarrollados, previamente utilizando la simulación estacionaria.

El método aquí propuesto se aplica a un caso de estudio que considera a una red de transporte de gas existente en Argentina. El análisis realizado muestra que los beneficios obtenidos de la aplicación de un procedimiento sistemático para el estudio de una red de gas son notables tanto para el diseño, como para la modificación y la operación de la misma.

Descripción del sistema

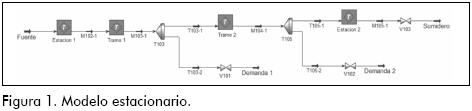

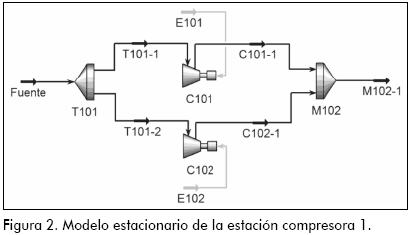

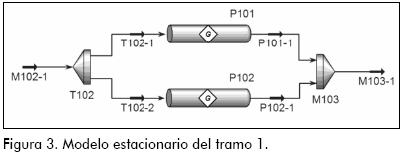

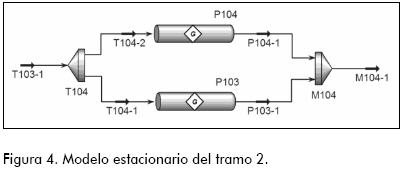

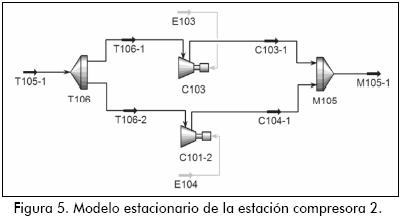

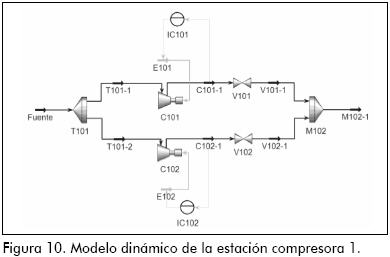

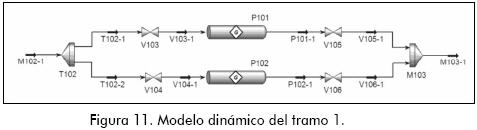

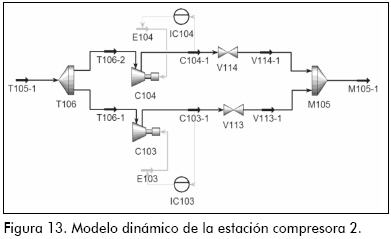

La Figura 1 muestra el diagrama de flujo de la red a estudiar. Este sistema está basado en una red que opera en el noroeste de Argentina. El gas ingresa en el sistema a través de la corriente fuente, la cual es alimentada a la estación compresora denominada Estación 1. En esta estación (Figura 2), dos compresores centrífugos elevan la presión al nivel requerido por el gasoducto. Este último está dividido en dos tramos. El tramo 1 está formado por dos tuberías en paralelo (Figura 3) que van desde Estación 1 hasta el sitio donde se realiza la derivación hacia Demanda 1. En ese lugar, da inicio el tramo 2 (Figura 4) también constituido por dos tuberías en paralelo. Este tramo llega hasta Estación 2, pero inmediatamente antes de llegar a la misma se realiza una derivación hacia Demanda 2. La Estación 2 (Figura 5) cuenta con dos compresores centrífugos en paralelo que proporcionan la presión requerida para inyectar el gas en Sumidero.

Análisis del sistema

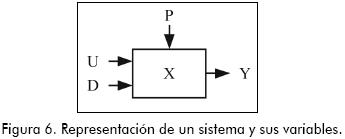

La primera etapa en el estudio del sistema es la identificagción y clasificación de las variables del mismo. Esta tarea brinda información esencial para las siguientes etapas del trabajo. De manera similar a lo que se realiza en la teoría de control de procesos, el sistema y sus componentes son representados por los correspondientes diagramas de bloques. La Figura 6 muestra la representación para el análisis a realizar. El vector P está compuesto por todos los atributos del sistema cuyos valores fueron fijados en su diseño (diámetro y longitud de tuberías, características de las válvulas, características de los compresores, etc.); es decir, dicho vector representa a los parámetros del sistema. El vector U representa a las variables de entrada manipulables, cuyos valores pueden ser fijados a voluntad por el operador desde fuera del sistema. Estas variables son de gran importancia puesto que sólo a través de ellas se puede accionar sobre el sistema para controlar el funcionamiento del mismo (apertura de válvulas, set points de controladores, posición de interruptores, etc.). Los valores que el operador establezca para el vector U deberán ser tales que permitan que el sistema cumpla la función para la cual fue diseñado a pesar de las perturbaciones externas que puedan afectarlo. Estas perturbaciones, variables de entrada no manipulables, están representadas por el vector D (variaciones en las demandas, clima, fallas, etc.). Los valores de las perturbaciones no pueden ser fijados a voluntad por el operador; por lo tanto, él deberá preocuparse por anticipar estos valores a fin de poder modificar a tiempo el vector U para anular los efectos negativos de los mismos. El conjunto de acciones que recibe el sistema y su historia afectan a las variables de estado, las cuales se representan con el vector X (cantidad de gas y temperaturas en las tuberías, etc.). Estas variables cobran especial importancia en la puesta en marcha y en la detención del sistema. En la primera el operador debe determinar los valores iniciales de las mismas a fin de poder diseñar adecuadamente el procedimiento de arranque; en cambio, en la segunda, el operador debe diseñar el procedimiento de detención del sistema a fin de que estas variables adopten los valores deseados para el sistema detenido. Finalmente, el estado interno del sistema se manifiesta, afectando al exterior, a través del vector de variables de salida Y (cantidad de gas entregada, calor generado por los compresores, etc.). La supervisión de estas variables permiten al operador comprobar si el sistema está funcionando de acuerdo a sus objetivos; de no ser así deberá actuar sobre el vector U (acciones de control) o, en último caso, sobre el vector P (reparación, ampliación, mantenimiento, etc.).

Para el sistema adoptado como caso de estudio, las variables a considerar en una primera aproximación son:

-Parámetros (P): coeficientes de las válvulas, dimensiones de las tuberías, curvas características de los compresores, presiones en Sumidero, Demanda 1 y Demanda 2.

-Variables manipulables (U): potencia entregada a los compresores.

-Perturbaciones (D): variaciones en la presión de Fuente, variaciones en las demandas (simuladas variando las aperturas de las válvulas).

-Variables de salida (Y): caudales entregados en Demanda 1, Demanda 2 y Sumidero.

Estas parecen ser las variables más importantes del sistema. Sin embargo, a medida que el estudio avance, se hará necesario incorporar algunas otras con el fin de contemplar fenómenos no considerados inicialmente, pero que demuestren ser importantes; por ejemplo, una que deberá ser incorporada es la temperatura. La temperatura de la corriente Fuente es una variable del tipo D, mientras que las temperaturas de las restantes corrientes son del tipo Y; en cambio, las temperaturas en el interior de las tuberías son del tipo X. Las variables a ser consideradas dependen fuertemente del objetivo del estudio; por ejemplo, si es sólo para determinar si la red podrá satisfacer las demandas, las variables consideradas hasta el momento pueden ser suficientes; en cambio, si el estudio es para realizar un plan de mantenimiento deberán agregarse otras como puede ser la edad de los equipos, el grado de corrosión de las tuberías, etc.

Es de destacar la utilidad del estudio realizado ya que permite identificar perfectamente a las variables involucradas y, sobre todo, establecer claramente el rol de cada una de ellas, lo cual no siempre está claro para el operador. Un enfoque de este tipo sería recomendable a la hora de redactar los manuales de operación puesto que plantea en forma explícita cuáles son las variables que permiten actuar sobre el sistema, y cuáles son las que muestran la respuesta del mismo. Esta distinción es fundamental para comprender primero el sistema, y para gobernarlo después.

Simulación estacionaria

Identificadas las variables del sistema, y comprendida la naturaleza de los procesos que se desarrollan en el mismo, el siguiente paso es la construcción de un modelo que permita predecir los estados estacionarios. Una idealización muy empleada en procesos que operan continuamente, tal como es el caso de la red, es considerar que, una vez realizada la puesta en marcha, el sistema entra en régimen, y los valores que adoptan las variables se estabilizan en valores constantes. Este estado, donde los valores de las variables no cambian con el tiempo, se denomina estado estacionario.

Una simulación que predice los estados estacionarios que pueden ser alcanzados por el sistema se denomina simulación estacionaria. La misma es de utilidad para determinar si la red podrá o no satisfacer las demandas pronosticadas; en este último caso, una simulación estacionaria puede ayudar a comparar las distintas alternativas de diseños de ampliación o de condiciones de operación del gasoducto con el fin de satisfacer las demandas pronosticadas.

Por otra parte, es deseable que el proceso no sea demasiado sensible; esto es, que pequeños cambios en las entradas, no provoquen grandes cambios en las salidas. Para verificar todas estas condiciones con el fin de corregir el diseño o los procedimientos de operación, es necesario realizar estudios de sensibilidad. Estos análisis pueden también ser llevados a cabo mediante una simulación estacionaria.

Para el caso en estudio se evaluaron dos alternativas para realizar la simulación estacionaria. En la primera, se introdujo en una planilla de cálculo Excel todas las ecuaciones necesarias para modelar el sistema. En la segunda se empleó el simulador comercial HYSYS. A continuación se presentan los resultados obtenidos.

Simulación estacionaria con un método tradicional

Para iniciar el análisis, se implementó un método tradicional de cálculo (Kuramoto et al., 1982; Campbell, 1976; Lyons y Plisga, 2005) en Excel. El objetivo del método seleccionado es determinar fundamentalmente los cambios de presión, la variación de temperatura y la potencia requerida en las estaciones compresoras. A continuación se comentan brevemente las ecuaciones e hipótesis que se emplearon. Con el fin de facilitar la comprensión del modelo, sólo se hará referencia a las variables principales, las restantes están explicadas en el listado de símbolos que figura al final del presente trabajo.

Para el cálculo de la variación de presión se utilizó la ecuación general de transporte de flujo compresible isotérmico:

Esta ecuación está basada en un balance de energía que considera las pérdidas por fricción, y es la que se utiliza actualmente en el cálculo de gasoductos en reemplazo de las ecuaciones tradicionalmente usadas (por ejemplo: la ecuación de Pandhandle y Weymouth). Tanto el factor de fricción f como la compresibilidad Z y la viscosidad µ se calculan punto a punto -ya que los tramos se dividen en subtramos- utilizando las siguientes ecuaciones:

Para el cálculo de los tramos en paralelo se utilizó el concepto de longitud equivalente, de manera que para estimar la caída de presión se trabajó con un único tubo equivalente a los tubos paralelos que sustituye. La expresión utilizada para realizar la estimación de la longitud equivalente Leq es:

Para el cálculo de la temperatura T en el gasoducto se utilizó la ecuación de Coulter–Bardon, que tiene en cuenta el efecto de Joule Thompson (calentamiento del gas por la variación de presión) a través del coeficiente del mismo nombre α:

en la que el factor calórico a se calcula como:

Finalmente, la potencia W necesaria en el compresor se estima mediante la siguiente ecuación:

y la temperatura a la salida del compresor (Tdes) se calcula en función de la relación de compresión RC como:

Simulación estacionaria con HYSYS

Una alternativa para llevar a cabo la simulación estacionaria es la utilización de un simulador comercial. En este trabajo se utilizó el simulador HYSYS. El empleo de un simulador comercial facilita notablemente la tarea al no tener que agregar manualmente todas las ecuaciones necesarias para modelar el sistema. Por otra parte, el simulador cuenta con un poderoso módulo físico-químico que permite refinar la estimación de las propiedades implicadas. También es de notar la gran flexibilidad del modelo; en efecto, si se desea agregar un tramo adicional al sistema, basta con hacerlo gráficamente en el flowsheet, y el simulador se encargará de incorporar las ecuaciones adicionales y de procesarlas adecuadamente; esto contrasta notoriamente con el esfuerzo que debería realizarse para reflejar esta modificación en el modelo construido en la planilla de cálculo. El único inconveniente que puede advertirse es que en los simuladores comerciales el modelo debe construirse a partir de los módulos que son ofrecidos por los mismos; no obstante, la mayoría de ellos ofrecen facilidades para que los usuarios programen sus propios módulos de ser necesario.

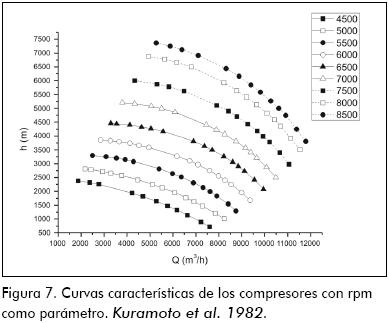

Las Figuras 1-5 muestran el modelo creado en HYSYS. La composición del gas se presenta en la Tabla 1. Las tuberías del primer tramo tienen un diámetro interno de 590,5 mm, una rugosidad de 0,017 mm y una longitud de 39,10 km; las del segundo tramo comparten esas características pero tienen una longitud de 103,61 km. La presión en Fuente es de 45 atm, en Sumidero es de 60 atm, y en Demandas 1 y 2 es de 4 atm. La temperatura del suelo se tomó como 25°C, y el coeficiente de transferencia global se estimó igual a 8.1767 kJ/(h⋅m2⋅°C). La Figura 7 ilustra las curvas características de los compresores centrífugos empleados. Cada compresor de la Estación 1 consume 5850 kW y está operando a 8000 rpm; en la Estación 2, cada compresor consume 4797 kW y está operando a 7400 rpm.

Completado el análisis del estado estacionario de operación se puede iniciar el estudio de sensibilidad. En el mismo, se procede a variar los valores de las de entrada para analizar su repercusión en las de salida. Las variaciones pueden expresarse en valores absolutos o relativos. Por ejemplo, si se desea averiguar la sensibilidad que presenta la presión que llega a la Estación 2 respecto a la potencia que se entrega a los compresores de la Estación 1, se procede de la siguiente manera:

1. Se registran los valores iniciales de las variables de entrada y de salida a estudiar: potencia en cada compresor de la Estación 1 = 5850 kW, presión en la corriente T105-1 = 47.90 atm.

2. Se incrementa ligeramente la variable de entrada: potencia = 1.05x5850 kW = 6142.5 kW.

3. Se registra el nuevo valor de la variable de salida: presión = 50.06 atm.

4. Se evalúa la sensibilidad absoluta: (50.06-47.90)/(6142.5-5850) = 7.38x10-3 atm/kW; o la relativa: 100x((50.06-47.90)/47.90)/((6142.5-5850)/5850) = 90.19%.

En algunos casos, convendrá también evaluar la sensibilidad para una disminución en la variable de entrada, o mejor aún, construir una gráfica que relacione las dos variables (presión en T105-1 frente a potencia en Estación 1).

Un análisis similar se plantea considerando los efectos de la presión en Fuente sobre la presión en la corriente T105-1:

1. Se registran los valores iniciales de las variables de entrada y de salida a estudiar: presión en Fuente = 45.00 atm, presión en la corriente T105-1 = 47.90 atm.

2. En este caso, se disminuye ligeramente la variable de entrada: presión = 0.95x45.00 atm = 42.75 atm.

3. Se registra el nuevo valor de la variable de salida: presión = 41.79 atm.

4. Se evalúa la sensibilidad absoluta: (41.79-47.90)/(42.75-45.00) = 2.72 (atm en T105 1)/(atm en Fuente); o la relativa: 100x((41.79-47.90)/47.90)/((42.75-45.00)/45.00) = 255%.

Del anterior análisis puede concluirse que la presión que llega a la Estación 2 y, por ende, los caudales entregados, son altamente sensibles a una disminución de presión en Fuente, por lo que será necesario operar sobre la energía entregada a los compresores en la Estación 1 para compensar la perturbación. También es posible ver que el efecto que tiene esta variable manipulable es menor que el ejercido por la perturbación, lo que deberá ser tenido en cuenta en el diseño del sistema de control.

De la misma forma, se pueden estudiar los efectos de otras variables de entrada, de variaciones de topología, de parámetros, etc. Todo ello conducirá a una mejor comprensión del sistema con las consiguientes mejoras al diseño y procedimientos de operación, los cuales podrán mejorar más aún mediante el empleo de simulación dinámica.

Comparación entre los dos métodos

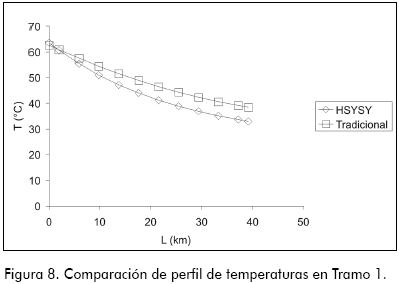

Los resultados obtenidos por ambos métodos (HYSYS y el tradicional) fueron comparados para la Estación 1 y el Tramo 1. La Tabla 2 muestra los resultados obtenidos para el citado sector. Como puede apreciarse, las diferencias son mínimas. En cuanto a los perfiles de presión dentro de las tuberías, los dos métodos reportan perfiles lineales. En cambio las temperaturas tienen un perfil exponencial, tal como se muestra en la Figura 8. Por otra parte, la potencia estimada por el método tradicional para la Estación 1 es de 11884 kW, mientras que HYSYS estima 11702 kW. Las diferencias pueden deberse a la forma de estimar las propiedades del gas en las distintas secciones de la tubería.

Simulación dinámica con HYSYS

En las secciones anteriores quedó demostrado que con la simulación estacionaria se puede lograr un mejor entendimiento del sistema, el cual generará mejoras en el diseño y operación del gasoducto. Sin embargo, el tiempo fue dejado de lado en los estudios realizados. En efecto, con la simulación estacionaria se determinó el estado de régimen del gasoducto, pero nada se estableció en cuanto al tiempo que le llevará al sistema alcanzar dicho estado. También, con la simulación estacionaria se midieron los efectos que cambios en las variables de entrada provocan en las variables de salida; pero de nuevo, el tiempo que tardarán esos efectos en manifestarse no fue considerado. No solo falta información temporal, sino que también falta información sobre los estados intermedios por los cuales atraviesa el sistema hasta llegar al estado estacionario de régimen. Tanto la información temporal como la evolución del estado cobran importancia cuando se desea optimizar el diseño y los procedimientos de operación, y sobre todo en el momento de diseñar el sistema de control.

Para el diseño del sistema de control, aparte de la necesidad de realizar otro de sensibilidad, también se requerirá de otro de estabilidad. Es deseable que el estado estacionario que adopte el sistema en operación normal sea estable; esto es, que ante una pequeña perturbación, el sistema sea capaz de retornar por sí mismo al estado estacionario original donde estaba operando antes de producirse la perturbación. La simulación dinámica permite comprobar la estabilidad del sistema al predecir la evolución del mismo ante una perturbación dada.

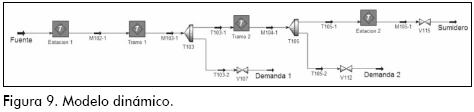

El desarrollo de un modelo dinámico es más complejo que el de un modelo estacionario, y también lo es el procesamiento de los resultados; por esos motivos, se suelen utilizar paquetes comerciales desarrollados para tal propósito; para el caso en estudio, se empleó nuevamente HYSYS. Con este fin, el modelo estacionario presentado anteriormente fue adecuadamente modificado para incluir los requerimientos de la simulación dinámica. En este caso en particular, se agregaron nuevas válvulas y controladores P+I para los compresores. Estos controladores controlan la presión de descarga manipulando la energía entregada a cada compresor. Las variables adicionales que se agregan a las ya planteadas para la simulación estacionaria son:

-Parámetros (P): coeficientes de las válvulas de control, ganancias y tiempo integrales de los controladores.

-Variables manipulables (U): set points de los controladores, aperturas de válvulas intermedias y de control.

-Perturbaciones (D): no se incorporan nuevas perturbaciones.

-Variables de salida (Y): salidas de los controladores.

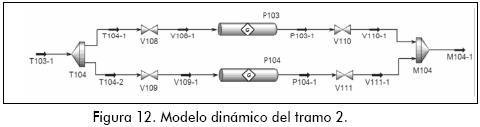

Las Figuras 9 a 13 muestran el modelo creado utilizando HYSYS.

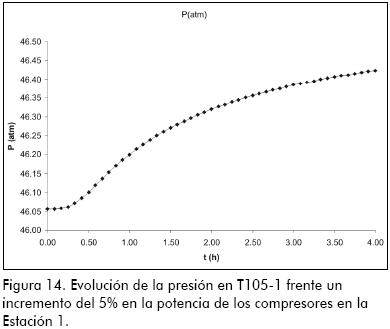

A fin de hacer evidentes las aplicaciones de la simulación dinámica se repite el estudio de sensibilidad realizado con el simulador estacionario, cuando se determinó el efecto de la potencia entregada a los compresores de la Estación 1 sobre la presión a la entrada de la Estación 2. Para que la comparación sea válida se anulan temporalmente todos los controladores. La Figura 14 muestra la evolución de la presión. Es evidente la lentitud con la que responde el sistema. Más aún, se nota un tiempo muerto al inicio de aproximadamente 20 min. Esta nueva información puede ser utilizada para mejorar los procedimientos operativos, o perfeccionar el sistema de control.

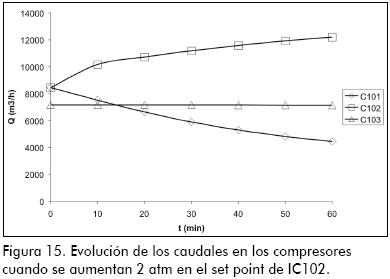

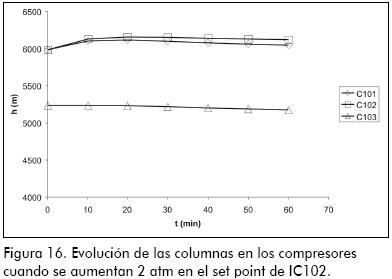

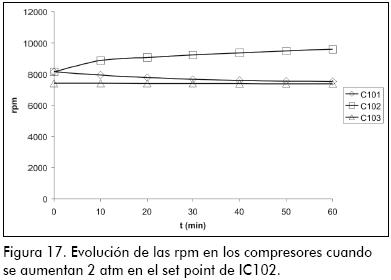

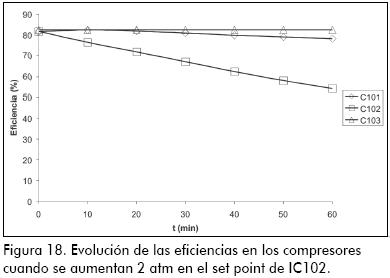

Para finalizar, las Figuras 15 a 18 muestran la evolución del sistema cuando se provoca un incremento en el set point del controlador IC102 que controla la presión que entrega el compresor C102. Como puede apreciarse, mientras el compresor C102 se acelera, el C101 es frenado por el controlador IC101; por el contrario, el compresor C103 no es perturbado en la primera hora.

De manera similar, se pueden estudiar los efectos de otras perturbaciones y fallas; y de considerarse necesario, el modelo puede ser enriquecido mediante el agregado de módulos adicionales como turbinas, reguladores, refrigeradores, limitadores de velocidad, alarmas, etc.

Conclusiones

Se presentó un método que permite estudiar sistemáticamente una red de transporte de gas natural. El método propuesto está compuesto por una etapa de análisis donde se determinan y clasifican las variables del sistema, continúa con la realización de simulaciones estacionarias a fin de aumentar la comprensión sobre los procesos involucrados, y termina con la realización de simulaciones dinámicas a fin de comprender la dinámica del sistema. Todo el conocimiento generado puede ser utilizado para proponer mejoras en el diseño y en los procedimientos de operación.

El método propuesto fue aplicado en un gasoducto del noroeste de Argentina. Las simulaciones estacionarias se realizaron con el simulador comercial HYSYS y un método tradicional de cálculo implementado en una planilla Excel. Los estados estacionarios predichos por ambos medios fueron similares. En cambio, para las simulaciones dinámicas se empleó únicamente HYSYS, quedando demostrado el potencial de este tipo de simulaciones para analizar el rendimiento de los lazos de control, efectos de fallas, etc.

Aplicando el método presentado en esta contribución, los operadores de gasoductos adquieren un conocimiento tal que les permite plantear mejoras tanto en el diseño como en las condiciones de operación del sistema. En efecto, las etapas que conforman el estudio permiten analizar los efectos originados por variaciones de la demanda, fallas de equipos, errores de operación y cualquier otra perturbación de interés. En base a estos resultados se pueden proponer y evaluar, con el mismo método, cambios en el diseño o en los procedimientos de operación destinados a minimizar los efectos no deseados de las perturbaciones.

La red analizada con el método propuesto está funcionando al límite de su capacidad. Esta saturación se debe al rápido aumento que está registrando la demanda en el noroeste de Argentina debido al desarrollo urbano, la reactivación industrial, el auge de estufas de tabaco a gas y el establecimiento de estaciones de distribución de GNC. En estas condiciones, el impacto del método propuesto es notable.

Nomenclatura

α: coeficiente de Joule - Thompson (K/bar).

ε: rugosidad absoluta de la cañería (cm).

ηad, ηmec: rendimiento adiabático y mecánico.

ρaire: densidad del aire (kg/m3).

µ: viscosidad (cP).

a: factor calórico.

: caída de presión por unidad de longitud.

: caída de presión por unidad de longitud.

f: factor de fricción.

fA, fB: factores de fricción de tramos A y B.

k: relación de calores específicos Cp/Cv.

s: gravedad específica del gas.

x: longitud medida desde el inicio del tramo

Cp: calor específico del gas (J/(kg⋅K)).

D: diámetro interno (cm).

DA, DB: diámetros de los tramos A y B.

Deq: diámetro de la cañería equivalente.

E: factor de efectividad de la cañería (igual a 1).

L: longitud de cañería (km).

LA, LB: longitud de los tramos A y B en paralelo.

Leq: longitud de la cañería equivalente.

P1, P2: presiones al inicio y fin del tramo (bar).

Pc: presión crítica (bar).

PM1: presión media en el tramo.

Q: caudal (st m3/día).

RC: relación de compresión.

Re: número de Reynolds.

T: temperatura (K).

T1: temperatura al inicio del tramo.

Tc: temperatura crítica.

Tdes: temperatura a la salida del compresor.

To, Po: temperatura y presión del gas en condiciones estándar (15ºC, 1 atm).

Ts: temperatura del suelo.

Tsuc: temperatura a la entrada al compresor.

U: coeficiente global de transferencia de calor (W/m2⋅K).

W: potencia requerida por los compresores (HP).

Z: factor de compresibilidad.

Bibliografía

Campbell, J.M., Gas Conditioning and Processing, Tomo I y II., Campbell Petroleum Series, 1976. [ Links ]

Chapman, K., Technology Status Assessment Report: Virtual Pipeline System Tested to Optimize the U.S. Natural Gas Transmission Pipeline System, Prepared for The Department of Energy Strategic Center for Natural Gas, June 20, 2002. [ Links ]

Kuramoto, H., Defilippi, A. F., D’Arcangelo, F. O., Montero, E., Suberbie, M. A., Análisis Técnico-económico para la ampliación del gasoducto Campo Durán - Buenos Aires., Primer Congreso Nacional de Hidrocarburos - Instituto Argentino del Petróleo, Trabajos Técnicos, Buenos Aires, 29/11 al 3/12, 1982. [ Links ]

Lyons, W. C., Plisga, G. J., Standard handbook of petroleum and natural gas engineering., Second Edition, Elsevier Inc., 2005, pp. 1397-1411. [ Links ]

Maia, G.C., Martins, J. A., Barros, A. R., da Silva, J. F., dos Santos, S. C., Desenvolvimento de um Software para Calibração de Instrumentos em Estações de Medição de Gás Natural., METROLOGIA 2003 - Metrología para a Vida Sociedade Brasileira de Metrología (SBM), siembro 01-05, 2003. Recife, Pernambuco, Brasil. [ Links ]

PIPELINE INTEGRITY - ICGTI – USA., January, 2003. [ Links ]

Znou, J., Simulation of Transient Flow in Natural Gas Pipelines., 27th Annual Meeting PSIG (Pipeline Simulation Interest Group), Alburquerque, New Mexico, 10-20 Oct, 1995. [ Links ]