Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.27 no.3 Bogotá Sep./Dec. 2007

Andrés Eleázar Jaramillo1, Flavio Prieto2 y Pierre Boulanger3

1 Ingeniero electrónico, UAN, Bogotá, Colombia. Físico y Magíster en Física, Universidad Nacional de Colombia, Bogotá. Candidato a Doctor en Ingeniería, UNC-Manizales, Colombia. Profesor, Departamento de Ingeniería Eléctrica, Electrónica y Computación, Universidad Nacional de Colombia, Manizales. aejaramillov@unal.edu.co

2 Ph.D y M. Sc. Profesor, Departamento de Ingeniería Eléctrica, Electrónica y Computación, Universidad Nacional de Colombia, Manizales. faprietoo@unal.edu.co

3 B. Sc. in Engineering Physics. M. Sc. in Physics, Laval University. PhD. in Electrical Engineering, University of Montreal. Professor, Department of Computing Science, University of Alberta, Edmonton, Canadá. pierreb@cs.ualberta.ca

RESUMEN

En este artículo se presenta una revisión sobre los sistemas de inspección presentados en la literatura, entre 2000 y 2006, que emplean mediciones de rango como fuente de información para realizar el control de calidad sobre diferentes objetos o productos. Los sistemas de inspección citados se clasificaron de acuerdo a las técnicas empleadas en la etapa de adquisición. Se describen las aplicaciones específicas de inspección consideradas en los trabajos citados, así como las características más relevantes de los sistemas desarrollados. A partir de dichas características se identifican las tendencias que se presentan en tales desarrollos, como son: la búsqueda de mayor flexibilidad, basadas en el uso de modelos CAD; y el uso preferente de sistemas de triangulación activa, en especial con proyección de luz estructurada en plano de luz y franjas, en vez de los sistemas pasivos. Finalmente, se plantea el problema de la inspección de piezas deformables, el cual representa un tema abierto a considerar para el desarrollo de futuros sistemas de inspección, y se discuten los trabajos más relevantes relacionados con este tema.

Palabras clave: inspección, sensores de rango, imágenes 3D, piezas deformables.

ABSTRACT

A survey of inspection systems using range images is presented; the review focus especially on papers published from 2000 to 2006. The inspection systems are classified according to the techniques used in the acquisition stage. The specific applications of inspection considered in the mentioned works are described, as well as the most outstanding characteristics of systems developed to date. Tendencies in such developments are identified from these characteristics, such as the search for increased CAD-model based flexibility and the preferential use of active triangulation systems (especially projecting structured light as a light plane and fringes instead of passive systems). The problem of inspecting deformable pieces is then presented, representing an open topic for considering developing future systems. The more relevant works related to this topic are also discussed.

Keywords: inspection, range sensor, 3D images, deformable parts

Recibido: abril 18 de 2007

Aceptado: octubre 22 de 2007

Introducción

La necesidad de lograr una mejor calidad en los productos manufacturados hace que la inspección ocupe un lugar de gran importancia dentro de los procesos de fabricación industriales. De forma general, la inspección se puede definir como el proceso mediante el cual se determina si una pieza o producto se desvía de un conjunto de especificaciones dadas (Newman y Jain, 1995). Usualmente estas especificaciones, también llamadas tolerancias, vienen representadas como un conjunto de valores de ciertas características de las piezas, así como las desviaciones aceptables respecto a dichos valores (Prieto, 1999). En su forma más simple, la tarea de inspección es realizada por un operador humano sobre un conjunto de muestras tomadas del lote completo de piezas a revisar. Este método presenta grandes inconvenientes. Por una parte, no se realiza la inspección sobre la totalidad de las piezas, y por otra, existe una apreciación subjetiva, por parte del operador, al evaluar determinadas características (Mital et al., 1998). Para superar estas deficiencias se han propuesto sistemas automatizados de inspección, algunos de los cuales ya han sido aplicados a diferentes procesos de fabricación industriales como en (Fernández et al., 2001), donde se presentó un sistema de inspección para sensores de bolsas de seguridad para automóviles.

Debido a la gran precisión obtenida en las mediciones realizadas, uno de los sistemas más ampliamente utilizado en la industria de manufactura de partes es aquel que emplea las máquinas de medición por coordenadas (MMC) (Suh et al., 2002). Estos sistemas proporcionan mediciones tridimensionales de la posición de la punta de contacto (también se han desarrollado sistemas MMC con sensores ópticos (García et al., 1999) sobre diferentes puntos de la superficie de la pieza a inspeccionar. Sin embargo, debido al tiempo requerido para el posicionamiento del sensor, las MMC son bastantes lentas en comparación con los sistemas de inspección visuales y además sólo toman muestras de un número reducido de puntos sobre la superficie de la pieza. Con el fin de superar las desventajas presentadas por las MMC, se han desarrollado sistemas de inspección que hacen uso de técnicas ópticas de adquisición, como es el caso de la visión artificial 3D (Pham y Alcock, 2003; Mery, 2002). Sistemas de inspección visual automatizados han sido aplicados eficientemente en numerosos procesos de control de calidad sobre diferentes productos como cuero, textiles, pasta de papel, vidrio, etc. (Newman y Jain, 1995; Mery, 2002). Sin embargo, en la mayoría de tales sistemas se aplican técnicas de imágenes en 2D. En el caso de la inspección de piezas 3D, aún los sistemas de inspección visual presentan una precisión menor que las MMC (Rodrigues, 2005).

Ya que generalmente las piezas son diseñadas mediante un paquete de diseño 3D (CAD), se tiene la posibilidad de realizar la tarea de inspección mediante la comparación del modelo CAD de diseño de la pieza con el modelo virtual reconstruido a partir de los datos tomados con el sistema de adquisición. Este es el esquema de inspección basado en modelos CAD (Newman y Jain, 1994; Newman y Jain, 1995; Tarbox y Gottschlich, 1995). Aunque en este esquema se requiere procesar una gran cantidad de datos, se tiene mayor flexibilidad (Bispo y Fisher, 1994; Tomlinson, 1994), en contraste con los sistemas basados en lista de especificaciones cuya aplicabilidad está limitada a procesos de inspección específicos (Gravell y Henderson, 1996).

Salvo por unos pocos trabajos citados en esta revisión, en los sistemas de inspección presentados en la literatura se consideran los objetos 3D como sólidos rígidos. Esto plantea un problema para la inspección de piezas no - rígidas. En este caso un sistema de inspección de piezas rígidas podría rechazar una pieza que se encuentra fuera de tolerancias aunque esta pueda cumplir con su función una vez ensamblada.

Esta revisión está organizada de la siguiente manera: en primera medida se hace una introducción a las imágenes y mediciones de rango. Posteriormente se describen los sistemas de inspección basados en mediciones de rango más empleados en los trabajos publicados en la literatura entre 2000 y 2006, como son, las máquinas de medir por coordenadas, los sistemas pasivos y la triangulación activa, respectivamente. Además, se discuten otros sistemas que se han aplicado a la tarea de inspección de piezas 3D en algunos trabajos específicos. Finalmente, se plantea el problema de la inspección de piezas no - rígidas y se discuten los trabajos presentados en la literatura que se orientan de alguna manera a la solución de este problema.

Imágenes y mediciones de rango

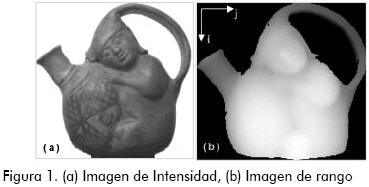

Usualmente, la imagen obtenida por una cámara convencional representa la distribución de intensidades de una escena observada. En cambio, una imagen de rango de la misma escena representa las distancias de la cámara a los puntos de la escena. Una imagen de rango puede ser considerada como un mapa de profundidades R(i,j), donde R es la medida de profundidad o rango de la escena y (i,j) son las coordenadas en el plano de formación de la imagen (Figura 1). La principal ventaja de las imágenes de rango es que en ellas se tiene explícitamente información de las características geométricas de las superficies medidas. Este tipo de imagen es especialmente útil para los procesos de inspección de superficies ya que los cambios o defectos con características 3D, como rasguños, cavidades o salientes, son representados con alto contraste.

Las mediciones de rango se pueden realizar mediante diferentes técnicas. El método más aplicado en la industria consiste en la determinación de la posición tridimensional de los puntos sobre la superficie a medir, por medio de una sonda (óptica o de contacto) guiada por un sistema de posicionamiento mecánico. Se tienen, por otra parte, técnicas de visión pasiva y activa para la adquisición de imágenes de rango. En la visión pasiva la luz que ilumina la escena es tomada del ambiente; en cambio, en las técnicas activas el sensor incorpora una fuente energía, como por ejemplo un haz de luz láser.

Máquinas de medir por coordenadas

El método más utilizado a nivel industrial para la adquisición de datos de rango consiste en una sonda de contacto para medir las posiciones tridimensionales de puntos sobre las superficies de las piezas. En este principio de funcionamiento se basan las denominadas máquinas de medir por coordenadas (MMC). En este caso los puntos de contacto de la sonda sobre la superficie son registrados y almacenados para su posterior procesamiento. Estos sistemas de medición por coordenadas se han combinado con métodos ópticos para la adquisición de los datos. De dicha forma, no es necesario el contacto de la sonda con la superficie a medir, con lo cual se obtiene mayor rapidez en la medición y se evita el desgaste de la sonda; además, en el caso de piezas flexibles se evita la deformación que puede producir el contacto de la sonda con su superficie. No obstante, la información de la posición la sigue dando el sistema de posicionamiento mecánico sobre el cual va montado el sensor óptico (Prieto et al., 1998; Lamb et al., 1999).

Muchos fabricantes de MMC (Brown, 2007; Zeiss, 2007; Mitutoyo, 2006; Trimek, 2007), actualmente comercializan sondas ópticas, las cuales básicamente consisten en un haz láser focalizado y un sensor óptico. La mayor virtud de las MMC es su alta precisión, comparadas con los otros métodos de medición; sin embargo, su funcionamiento es lento debido a la inercia mecánica y sólo permiten adquirir un número reducido de puntos.

En Weckenmann et al., 2001, se presentó un estudio de las incertidumbres en mediciones de piezas de autos realizadas con MMC. En Suh et al., 2002 se utilizaron datos obtenidos con una MMC para la inspección de piñones cónicos espirales. Se aplicó un esquema de inspección basado en modelos CAD de las piezas, los errores de las piezas son detectados por la comparación del modelo virtual con el modelo CAD. Los modelos virtuales son obtenidos mediante el ajuste de superficies NURBS a los puntos obtenidos con la MMC.

Sistemas pasivos

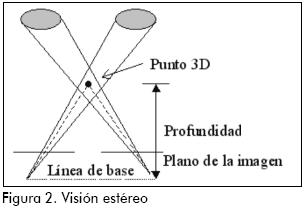

En la visión estéreo se hace la reconstrucción de escenas tridimensionales a partir de imágenes tomadas desde diferentes puntos de vista (Hartley y Zisserman, 2000; Faugeras, 1993). En procesos de inspección en los cuales se aplica la visión estéreo, generalmente se usan dos cámaras mas, también es posible usar una cámara tomando vistas en posiciones relativas diferentes de la cámara respecto de la superficie a medir.

En general, las técnicas pasivas, como la visión estéreo son relativamente económicas comparadas con las activas, como la triangulación láser, pero los cálculos de los datos de profundidad de las escenas son mucho más complejos e implican altos costos computacionales. El problema principal de la visión estéreo consiste en determinar los puntos en las imágenes adquiridas desde los diferentes puntos de vista que corresponden a un punto en la escena 3D. Luego de la obtención de puntos correspondientes entre las diferentes vistas se puede realizar el cálculo de la profundidad a partir de la geometría de la escena (Figura 2). Entre 2000 y 2006 se han presentado en la literatura algunos trabajos en los cuales se emplea visión estéreo, principalmente por las características específicas de la tarea de inspección a realizar. Por ejemplo, en Labarille et al., 2004 se propuso un sistema de visión estéreo para realizar la revisión de los lastres de las carrileras de ferrocarril. El sistema de adquisición consta de dos cámaras de video instaladas bajo el tren, aplicando técnicas de visión estéreo para la extracción de características y realizando la inspección de los lastres.

Un método estéreo con múltiples cámaras CCD, para la obtención de datos de profundidad, aplicado a la inspección de ensamblado de circuitos impresos, se propuso en Hata et al., (2003). De otra parte, en Silva et al., (2003) se presentó un sistema de visión estéreo para tareas de dimensionamiento e inspección remotos en tiempo real. Para la adquisición, el sistema usa dos cámaras de video CCD, luego se aplica una etapa de preprocesamiento sobre las imágenes 2D y una etapa de reconstrucción para la obtención final de las dimensiones de los objetos. Para la visualización 3D remota se usa un monitor de computador y gafas pasivas. El sistema fue desarrollado para aplicación en actividades de inspección submarina en aguas profundas, aunque también se podría aplicar a la guía autónoma de vehículos. En Malassiotis y Strintzis, 2003 se presentó un sistema de visión basado en modelos CAD para mediciones de alta precisión e inspección de calidad en huecos de piezas industriales. En Zhang et al., 2004 se utilizaron secuencias de imágenes para la reconstrucción 3D y la inspección de deformaciones de piezas compuestas de láminas metálicas. El sistema usa una cámara CCD para tomar las imágenes y una rejilla plana giratoria sobre la cual se ubica el objeto a inspeccionar. Las imágenes se toman para ángulos iguales de rotación de la rejilla. La estrategia consiste en usar un modelo CAD y técnicas de fotogrametría para la reconstrucción precisa y la inspección de las piezas. Un sistema para verificar la alineación de uniones clavija-hueco, en procesos automatizados de ensamble de clavijas deformables, fue presentado en Kim (2005). Mediante un arreglo de espejos, el sistema adquiere cuatro vistas por cada imagen para la reconstrucción virtual de las clavijas.

Triangulación activa

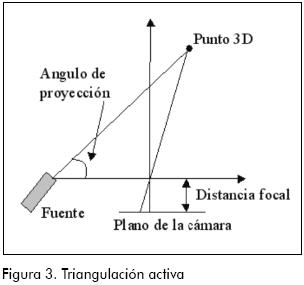

Los sistemas activos de adquisición de datos de rango se dividen según dos enfoques principales: aquellos que aplican el principio de triangulación, y los que realizan el cálculo de profundidad a partir del tiempo de vuelo de la señal de la fuente de energía del sensor (Hoover, 1996). En esta sección se discuten los sistemas en los cuales se emplea el principio de triangulación, mientras que los basados en tiempo de vuelo se tratan en una sección posterior. En las cámaras que aplican el principio de triangulación activa la escena es iluminada por un haz de luz en una dirección y la luz reflejada es captada por un sensor desde otra dirección. El ángulo de iluminación, el ángulo de visión y la línea de base entre la fuente de luz y el sensor son los parámetros de la triangulación. La Figura 3 muestra una geometría simple para un sistema de triangulación activa. Prieto et al. en múltiples trabajos (Prieto et al., 2000; Prieto et al., 2002a; Prieto et al., 2002b), presentaron un sistema para la inspección de piezas 3D rígidas basado en el uso de modelos CAD de las piezas. En ese sistema se usan los modelos CAD para la planeación de las vistas, el registro de la nube de puntos y la segmentación de las superficies requeridas para la inspección. Los datos de rango fueron adquiridos con un sensor de rango montado sobre una MMC. Para efectos de comparación se usaron dos sensores de rango diferentes: un sensor Biris (Blais y Rioux, 1986) y un sensor autosincronizado (Rioux, 1994).

Luz estructurada

En este caso el sistema de iluminación proyecta algún patrón de luz sobre la escena, como puntos, líneas, rejillas o franjas. Las deformaciones del patrón reflejado dan información de la topología de la superficie. En Bertagnolli y Dillmann (2003) se propuso un sistema de inspección de piezas rígidas que utiliza un sensor óptico montado en un robot industrial para realizar las mediciones de superficie. La etapa de adquisición se basa en el principio de proyección y registro de bandas luminosas. El sistema aplica un esquema de inspección basado en la comparación de los datos medidos con el modelo de manufactura. El posicionamiento del sensor no se basa en la cinemática del robot, sino en fotogrametría de corto rango usando marcas de referencia.

Un nuevo método para la medición sin contacto del diámetro de objetos cilíndricos se presentó en Demeyere y Eugène (2004). El método se basa en la proyección de un patrón de luz estructurada, compuesto de tres planos láser paralelos, sobre la superficie de los objetos y el registro de la imagen resultante a través de una cámara CCD. En este caso los objetos no tienen que estar necesariamente orientados en forma perpendicular al plano de la cámara.

En Guerra y Villalobos (2001) se introdujo un sistema de inspección para el ensamble de circuitos con tecnología de montaje superficial. Se usó la técnica de triangulación láser con plano de luz para la adquisición de los datos de rango Johannesson (1993). Un sistema para el control de calidad de piezas con superficies de forma libre fue presentado en Graebling et al., (2002). El esquema de inspección está basado en la comparación del modelo CAD de diseño con las imágenes adquiridas de las piezas reales. Para la adquisición de los datos 3D se usó el principio de triangulación activa con proyección patrones de franjas.

Se introdujo en Lee et al., (2000) un sistema visual de medición de datos de rango 3D que mejora el desempeño de un sistema de clasificación de los huevos de arenque. En el sistema propuesto se proyectan múltiples líneas láser sobre la superficie del arenque y la cámara CCD toma la imagen de la escena. A partir de la distorsión en el patrón de líneas proyectado se calcularon la curvatura y orientación de la superficie. Usando la relación lineal entre la distorsión de línea proyectada y la profundidad de la superficie, los datos de rango fueron recobrados de una sola imagen de la cámara.

En Leopold et al., (2003) se presentó un sistema de medición para control de calidad en superficies de partes de autos basado en la técnica de reflexión de luz estructurada, el cual permite detectar y medir pequeñas ondulaciones y defectos en la curvatura de superficies reflectivas de forma libre. El sistema permite reconstruir el modelo 3D usando polinomios de Bézier y calcular la curvatura en cada punto de la superficie. A diferencia de las técnicas de proyección de luz estructurada, las cuales son sensibles a la topografía de la superficie, la reflexión de luz estructurada es esencialmente sensible al gradiente y por tanto permite la detección y medición de defectos de curvatura que son imperceptibles usando las técnicas de proyección.

Un nuevo método para la calibración de sistemas de inspección basados en luz estructurada fue propuesto en Zhang y Wei (2002). El sistema usa redes neuronales para la autocalibración del sistema y logra alta precisión con un número suficiente de puntos.

Un sistema para la inspección de piezas deformables fue introducido en Weckenmann et al., (2005). En este sistema se proyecta un patrón de franjas sobre la superficie del objeto. Con dos cámaras CCD, ubicadas simétricamente en ambos lados del proyector, se toman imágenes de la luz reflejada y se calcula la profundidad aplicando el principio de triangulación.

Sheng et al. en dos trabajos Sheng et al., 2000; Sheng et al., 2001) propusieron un método para la planeación de la adquisición de datos de rango en sistemas de inspección dimensional de partes de autos, en los cuales se aplica la técnica de triangulación con luz estructurada. En Wu et al., 2001) se presentó un sistema de inspección basado en reglas de lógica difusa y modelos CAD. Se desarrolló un sistema de adquisición con patrones de línea simple y múltiple, y una cámara CCD.

Biegelbauer et al. en múltiples trabajos (Biegelbauer y Vincze, 2004a; Biegelbauer y Vincze, 2004b; Biegelbauer y Vincze, 2006; Biegelbauer et al., 2004) desarrollaron un sistema automático de visión 3D para la inspección de huecos de sección circular en piezas mecánicas. El sistema consta de una sonda compuesta de un sensor láser de rango montada sobre un brazo de robot. El sensor proyecta un patrón circular (Oxford, 2006).

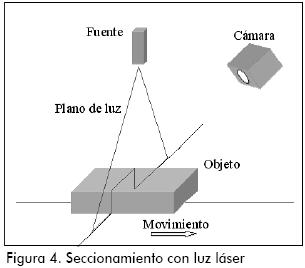

Seccionamiento de luz

Este es otro método que emplea luz estructurada, en este caso un plano de luz que se proyecta sobre la superficie a examinar (Pernkopf y O‘Leary, 2003). Una vista completa de la superficie 3D se construye en forma secuencial, sección por sección, al mover el objeto transversalmente con respecto al plano de luz proyectado (Figura 4). Este método de adquisición es útil especialmente cuando las superficies sobre las cuales se va a realizar la inspección son extensas en una dimensión, como p. ej. láminas metálicas largas (García et al., 1999). En Pernkopf (2005) se presentó un sistema para la inspección de bloques de acero en bruto. El sistema aplica la técnica de seccionamiento con luz láser para la reconstrucción de la superficie de los bloques. A partir de datos obtenidos aplicando la misma técnica, el mismo autor en un trabajo anterior (Pernkopf, 2004), usó cadenas ocultas de Markov acopladas para la extracción de las líneas sección de superficie en presencia de ruido y la clasificación de los defectos superficiales.

Patrones codificados

En vez de proyectar plano de luz sobre la escena y procesar varias imágenes (una por cada sección), o resolver las ambigüedades de un patrón de múltiples líneas, se puede proyectar un patrón de luz codificado. Ya que los puntos del patrón están codificados, los datos de rango se pueden calcular de una tabla de datos. En Pagès et al., (2003) se presentó una clasificación de las diferentes estrategias de codificación de luz estructurada empleada para la adquisición de datos de superficies 3D.

Aunque en los trabajos citados en seguida el método de adquisición por patrones codificados sólo fue usado para reconstrucción de escenas 3D, los datos adquiridos podrían ser usados en procesos de inspección industrial. Un sistema de adquisición para reconstrucción de escenas 3D que emplea un patrón de luz codificado de color fue presentado en Zhang et al., (2002). De otro lado, en Gühring (2001) se presentó un sistema de medición de superficies basado en luz codificada. Se combinaron cámaras monocromáticas con proyectores multimedia para la adquisición de los datos. En Pagès et al., (2005) los autores presentaron un nuevo método de patrones de franjas codificados de luz de colores para la adquisición de imágenes de rango en una sola toma. En este método se combina la detección de bordes y los picos de intensidad.

Otras técnicas de adquisición

A parte de las técnicas que se han mencionado en las secciones anteriores, se han desarrollado otros métodos para la adquisición de datos de rango (Rioux, 1984; Besl, 1988; Beraldin et al., 1997; Sánchez, 2000; Gühring, et al., 2000; Blais, 2004). En esta sección se discuten únicamente aquellas técnicas que se han aplicado en sistemas de inspección presentados en la literatura entre 2000 y 2006.

Tiempo de vuelo

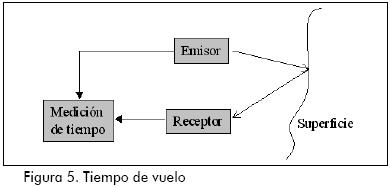

Estos sistemas cuentan con un emisor de señal, un receptor y un medidor del tiempo entre la emisión y la recepción de la señal (Figura 5). Como emisor de señal se usan ondas sonoras, principalmente ultrasonido, y señales luminosas, entre las cuales se encuentra la luz láser. En este último caso se habla de radares láser o detectores láser de tiempo de vuelo. Existen tres tipos de sensores de rango basados en tiempo de vuelo (Besl, 1988):

1. Retardo de pulso: en esta técnica se mide directamente el tiempo de vuelo de un pulso láser.

2. Desplazamiento de fase AM: en esta técnica se mide la diferencia de fase entre el haz emitido por un láser de amplitud modulada y el rayo reflejado, magnitud que es proporcional al tiempo de vuelo (Hebert y Krotkov, 1991).

3. Pulso de frecuencia FM: en este caso se mide el desplazamiento de frecuencia entre el haz de frecuencia modulada emitido y el reflejado, otra magnitud proporcional al tiempo de vuelo.

Un sistema para la adquisición de datos de rango basado en un radar láser fue introducido en (Langer et al., 2000). El sistema usa una fuente de luz láser continua, con intensidad modulada para determinar la distancia entre el sensor y la superficie, así como la reflectancia de la superficie del objeto. Esta última es calculada a partir de la intensidad de la luz reflejada. Se considera como una posible aplicación la inspección de túneles, y en general, la adquisición de superficies 3D de objetos de forma libre.

Fotometría estéreo

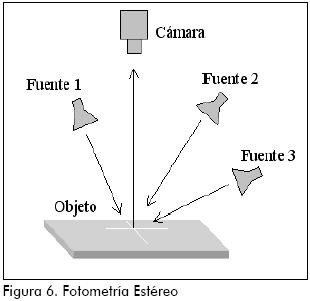

Esta técnica consiste en tomar diferentes imágenes de la escena desde un mismo punto de vista pero con diferentes direcciones de iluminación (Figura 6). Las sombras generadas por las diferentes direcciones de iluminación permiten calcular la geometría 3D del objeto examinado (Pernkopf y O‘Leary, 2003). Ya que se tienen tres grados de libertad desconocidos en cualquier punto sobre la superficie, a saber, el factor de reflectancia y los dos grados de libertad que especifican la orientación, se necesitan como mínimo tres imágenes, cada una tomada en una configuración de iluminación diferente. Usualmente se emplea luz blanca, aunque también se puede aplicar luz de color como fuente de iluminación. La fotometría estéreo ha sido usada en sistemas de inspección, como el presentado en (Smith y Stamp, 2000), para la inspección de losas cerámicas.

Interferometría de luz blanca

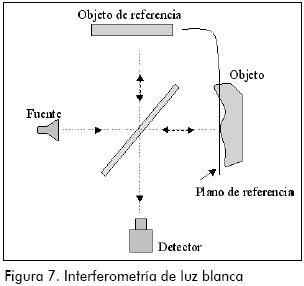

Un haz de luz es dividido en dos caminos ópticos diferentes: uno se dirige hacia un plano de referencia y el otro hacia la superficie a medir, luego los rayos reflejados se superponen, formando un patrón de intensidad modulada (Figura 7). En Schaulin y Wolter (2004) se presentó un análisis de aplicabilidad de la interferometría de luz blanca en sistemas de inspección de ensamble de componentes electrónicos.

Interferometría holográfica

En la interferometría holográfica se usa luz láser para producir patrones de interferencia debidos a las diferencias de fase que se tienen en caminos ópticos diferentes. A partir de estas diferencias se hace la reconstrucción de la superficie 3D del objeto. Un método para la reconstrucción de superficies basado en interferometría holográfica se presentó en Osten (2000).

Inspección de piezas no rígidas

Actualmente, en los sistemas comerciales que se emplean para realizar los procesos de inspección se considera que los objetos a revisar son sólidos rígidos. Estos sistemas no tienen en cuenta las propiedades mecánicas de las piezas como, por ejemplo, la flexibilidad. Aunque para muchas piezas industriales resulta válida esta suposición, existen muchas otras para las cuales no. En estos casos es posible que una pieza que presenta una deformación más allá de los límites de tolerancia dados sea funcionalmente válida, lo cual implica una clasificación errada de tal pieza. Es necesario, por lo tanto, que el sistema tenga en cuenta, además de las características geométricas de las piezas, sus propiedades mecánicas.

A pesar de que hay grandes industrias en las cuales se requieren sistemas de inspección de piezas deformables, especialmente la automotriz y la aeroespacial, son muy pocos los trabajos que se encontraron en la literatura sobre este tema. De la revisión realizada sobre la inspección de piezas deformables sólo se encontraron los trabajos que se discuten a continuación.

En Zhang et al., (2004) se propuso un método para la reconstrucción e inspección de piezas deformables compuestas de láminas metálicas. Para la reconstrucción de cada pieza se usa una secuencia de imágenes de intensidad de la pieza ubicada sobre una base giratoria que cuenta con una cuadrícula. El algoritmo de reconstrucción se basa en una técnica de fotogrametría híbrida punto-línea, y se usa el modelo CAD inicial para la reconstrucción así como para la inspección.

Un sistema para examinar deformaciones en clavijas cilíndricas deformables y desalineaciones en su acoplamiento con huecos, fue presentado en Kim (2005). El sistema usa una cámara CCD para la adquisición de los datos, y un arreglo de espejos en forma piramidal para obtener cuatro puntos de vista y evitar problemas de oclusión. El propósito de este sistema es calcular las deformaciones y desalineaciones para que el sistema de ensamblado realice las compensaciones apropiadas y se obtenga el correcto acoplamiento de las partes.

A finales de 2005 en (Weckenmann et al., (2005) se propuso un sistema de inspección visual 3D para partes laminares no - rígidas. El sistema comprende una etapa de adquisición de datos de rango que aplica triangulación láser; una etapa de extracción de características y reconstrucción, en la cual se parte de la nube de puntos adquirida y se llega a una malla triangular suavizada y optimizada; y finalmente, se realiza una compensación virtual de la deformación de la pieza para una posterior evaluación de las tolerancias. Se usó un filtrado adaptativo para reducir el ruido presente en los datos y preservar los detalles característicos. La etapa de extracción permite determinar las regiones características más importantes para la inspección; y la optimización, que consiste en reducir el número de puntos, se hace para mejorar la rapidez en los cálculos. El modelo triangular suavizado y optimizado se usó como base en la aplicación del FEM para calcular la compensación de la deformación de la pieza.

Conclusiones

Se presentó una revisión de los trabajos publicados en la literatura, entre 2000 y 2006, sobre los sistemas de inspección que emplean mediciones de rango. Tales sistemas se clasificaron según las técnicas usadas en la etapa de adquisición de los datos. Se identificaron ciertas tendencias en el desarrollo de dichos sistemas tales como: el uso de esquemas de inspección basados en modelos CAD, con el fin de lograr mayor flexibilidad; el uso preferente de los sistemas de triangulación activa, a pesar de su costo más elevado, respecto de los sistemas pasivos, ya que estos últimos implican mayor complejidad computacional; en particular, por la simplificación que se obtiene en el procesamiento de las imágenes los métodos activos que emplean luz estructurada en formas de plano de luz y franjas son los más empleados.

En general, se aprecia un esfuerzo por parte de los investigadores en desarrollar sistemas de inspección visual, en contraposición a los de medición por coordenadas, con el fin de lograr mayor rapidez en los procesos. Sin embargo, aún siguen siendo estos últimos, aquellos con los cuales más se cuenta en la industria de manufactura de partes para el control de calidad en superficies 3D, principalmente por su gran precisión y confiabilidad.

Por otra parte, se encontraron muy pocos trabajos en los cuales se considera la característica de deformabilidad de las piezas bajo inspección. La gran mayoría de los publicados consideran los objetos sobre los cuales se va a realizar la inspección como sólidos rígidos. En particular, sólo se encontró un trabajo, el de Weckenmann et al. (2005) en el que se considera la propiedad de flexibilidad del material como un dato de entrada al sistema para realizar la tarea de inspección. Dado que la deformabilidad es una característica apreciable en numerosas piezas industriales, se puede apreciar la necesidad de desarrollar nuevos sistemas de inspección en los cuales se considere dicha característica.

Bibliografía

Beraldin, J., Cournoyer, L., Rioux, M., Blais, F., El-Hakim, S., Godin, G., Object model creation from multiple range images: Acquisition, calibration, model building and verification., Proceedings of the International Conference on Recent Advances in 3-D Digital Imaging and Modeling, Ottawa, Canada, 1997, pp. 326–333. [ Links ]

Bertagnolli, F., Dillmann, R., Flexible automated process assurance through non-contact 3D measuring technology., IEEE International Conference on Multisensor Fusion and Integration for Intelligent Systems (MFI2003), Tokyo, Japan, 2003. [ Links ]

Besl, P., Active, optical range imaging sensors., Machine Vision and Applications, Vol. 1, 1988, pp. 127–152. [ Links ]

Biegelbauer, G., Vincze, M., Fast and robust bore detection in range image data for industrial automation., Proceedings of the 2nd International Symposium on 3D Data Processing, Visualization, and Transmission (3DPVT’04), 2004(a), pp. 562–533. [ Links ]

Biegelbauer, G., Vincze, M., Robust and fully automated robotic bore inspection for high variant parts., International Workshop on Robot Sensing ROSE, 2004(b). [ Links ]

Biegelbauer, G., Vincze, M., 3D Vision-guided bore inspection system., Proceedings of the Fourth IEEE Int. Conference on Computer Vision Systems, ICVS´06, 2006. [ Links ]

Biegelbauer, G., Vincze, M., Nöehmayer, H., Eber, C., Sensor based robotics for fully automated inspection of bores at low volume high variant parts., Proceedings of the 2004 IEEE International Conference on Robotics and Automation, New Orleans, USA, 2004, pp. 4852–4857. [ Links ]

Bispo, E., Fisher, R., Inspection of free-form surfaces using dense range data., SPIE Automated 3D and 2D Vision, Vol. 2249, 1994, pp. 211–220. [ Links ]

Blais, F., Review of 20 years of range sensor development., Journal of Electronic Imaging, Vol. 13, No. 1, 2004, pp. 231–240. [ Links ]

Blais, F., Rioux, M., BIRIS: a simple 3D sensor., Proceedings of SPIE, Vol. 728, 1986, pp. 235–242. [ Links ]

Brown & Sharpe., a division of Hexagon Metrology Inc., http://www.brownandsharpe.com/, Página consultada en Enero de 2007. [ Links ]

Carl Zeiss Inc., http://www.zeiss.com/imt, Página consultada en Enero de 2007. [ Links ]

Demeyere, M., Eugène, C., Measurement of cylindrical objects by laser telemetry: A generalization to a randomly tilted cylinder., IEEE Transactions on instrumentation and measurement, Vol. 53, No. 2, 2004. [ Links ]

Faugeras, O., Three-Dimensional computer vision: A geometric viewpoint., The MIT Press, 1993. [ Links ]

Fernandez, J., Benchetrit, D., Gachet, D., Automated visual inspection to assembly of frontal airbag sensors of automobiles., 8th IEEE International Conference on Emerging Technologies and Factory Automation, Vol. 2, 2001, pp. 631–634. [ Links ]

García, D., Sebastián, J., Sánchez, F., Jiménez, L., González, J., 3D Inspection system for manufactured machine parts., Machine Vision Systems for Inspection and Metrology VIII, Vol. 3835, 1999, pp. 236–243. [ Links ]

García, D., García, M., Obeso, F., Fernández, V., Real-time flatness inspection system for steel strip production lines., Real-Time Imaging, Vol. 5, 1999, pp. 35–47. [ Links ]

Gühring, J., Brenner, C., Böhm, J., Fritsch, D., Data processing and calibration of a cross-pattern stripe projector., Proceedings of IAPRS, Vol. 33, 2000. [ Links ]

Graebling, P., Lallement, A., Zhou, D-Y., Hirsch, E., Optical highprecision three-dimensional vision-based quality control of manufactured parts by use of synthetic images and knowledge for image-data evaluation and interpretation., Applied Optics, Vol. 41, No. 14, 2002. [ Links ]

Gravell, A., Henderson, P., Executing formal specifications need not be harmful., Software Engineering Journal Publication, Vol. 11, No. 2, 1996, pp. 104–110. [ Links ]

Guerra, E., Villalobos, J., A three-dimensional automated visual inspection sustem for SMT assembly., Computers and Industrial Engineering, Vol. 40, 2001, pp. 175–190. [ Links ]

Gühring, J., Dense 3-D surface acquisition by structured light using off-the-shelf components., Videometrics and Optical Methods for 3D Shape Measurement, Vol. 4309, 2001, pp. 220–231. [ Links ]

Hartley, R., Zisserman, A., Multiple view geometry in computer vision., Cambridge University Press, 2000. [ Links ]

Hata, S., Shimaf, D., Kaida, K., Relative stereo method for 3-D measurement in production lines., Emerging Technologies and Factory Automation, Proceedings ETFA’03, IEEE Conference, 2003. [ Links ]

Hebert, M., Krotkov, E., 3-D Measurements from imaging laser radars: How good are they., IEEE/RSJ International Workshop on Intelligent Robots and Systems IROS ’91, Osaka, Japan, 1991, pp. 127–152. [ Links ]

Hoover, A., The space envelope representation for 3D scenes., Ph.D. Dissertation, Department of Computer Science and Engineering, U. of South Florida, 1996. [ Links ]

Johannesson, M., Sheet-of-light range imaging., Ph.D. Thesis, Department of Electrical Engineering, Linköping University, 1993. [ Links ]

Kim, J., Vision-based measurement of part deformation and misalignment for deformable cylindrical peg-in-hole tasks., Proc. IMechE, Part C: J. Mechanical Engineering Science, Vol. 219, 2005. [ Links ]

Labarile, A., Stella, E., Ancona, N., Distante, A., Ballast 3D reconstruction by a matching pursuit based stereo matcher., 2004 IEEE Intelligent Vehicles Symposium, Parma, Italy, 2004. [ Links ]

Lamb, D., Baird, D., Greenspan, M., An automation system for industrial 3-D laser digitizing., 3DIM99, 1999, pp. 148–157. [ Links ]

Langer, D., Mettenleiter, M. Härtl, F., Fröhlich, C., Imaging laser scanners for 3-D modeling and surveying applications., Proceedings of the 2000 IEEE International Conference on Robotics & Automation, San Francisco, California, 2000. [ Links ]

Lee, M., de Silva, C., Croft, E., Wu, Q., Machine vision system for curved surface inspection., Machine Vision and Applications, Vol. 12, 2000, pp. 177–188. [ Links ]

Leopold, J., Gunther, H., Leopold, R., New developments in fast 3Dsurface quality control., Measurement, Vol. 33, 2003, pp. 179–187. [ Links ]

Malassiotis, S., Strintzis, M., Stereo vision system for precision dimensional inspection of 3D holes., Machine Vision and Applications, 2003. [ Links ]

Mery, D., Inspección visual automática., Primer Congreso Internacional de Ingeniería Mecatrónica, Lima, Perú, 2002. [ Links ]

Mery, D., Introducción a la visión artificial, apuntes para el curso., Magister de Ingeniería Informática, Universidad de Santiago de Chile, 2002. [ Links ]

Mital, A., Govindaraju, M., Subramani, B., A comparison between manual and hybrid methods in parts inspection., Integrated Manufacturing Systems, Vol. 9, 1998, pp. 344–349. [ Links ]

Mitutoyo America Corp., http://www.mitutoyo.com/, Página consultada en Dic., 2006. [ Links ]

Newman, T., Jain, A., CAD-based inspection of 3d objects using range images., Proc. of Second IEEE CAD-Based Vision Workshop, Champion, USA, 1994, pp. 236–243. [ Links ]

Newman, T., Jain, A., A survey of automated visual inspection., Computer Vision and Image Understanding, Vol. 61, No. 2, 1995, pp. 231–262. [ Links ]

Newman, T., Jain, A., A system for 3D CAD-based inspection using range images., Pattern Recognition, Vol. 28, No. 10, 1995, pp. 1555–1574. [ Links ]

Osten, W., Application of optical shape measurement for the nondestructive evaluation of complex objects., Opt. Eng., Vol. 39, No. 1, 2000, pp. 232–243. [ Links ]

Oxford Sensor Technology Ltd., http://www.oxfordsensor.com/, Página consultada en Diciembre, 2006. [ Links ]

Pagès, J., Salvi, J., Collewet, C., Forest, J., Optimised De Bruijn patterns for one-shot shape acquisition., Image and Vision Computing, Vol. 23, 2005, pp. 707–720. [ Links ]

Pagès, J., Salvi, J., García, R., Matabosch, C., Overview of coded light projection techniques for automatic 3D profiling., Proceedings of the 2003 IEEE International Conference on Robotics and Automation, Taipei, Taiwan, 2003. [ Links ]

Pernkopf, F., 3D Surface inspection using coupled HMMs., Proc. of the 17th International Conference on Pattern Recognition (ICPR’04), Vol. 3, 2004, pp. 223–226. [ Links ]

Pernkopf, F., 3D surface acquisition and reconstruction for inspection of raw steel products., Computers in Industry, Vol. 56, 2005, pp. 876–885. [ Links ]

Pernkopf, F., O‘Leary., Image acquisition techniques for automatic visual inspection of metallic surfaces., NDT & E International, Vol. 39, No. 8, 2003, pp. 609–617. [ Links ]

Pham, D., Alcock, R., Smart inspection systems: Techniques and applications of intelligent vision., Academic Press, 2003. [ Links ]

Prieto, F., Métrologie assistée par ordinateur: apport des capteurs 3D sans contact., Ph.D. Dissertation, Lab. d’Automatique Industrielle INSA de Lyon, France, 1999. [ Links ]

Prieto, F., Lepage, R., Boulanger, P., Redarce, T., Inspection of 3D parts using high accuracy range data., Proc. of SPIE conference on Electronic Imaging: Machine Vision Applications in Industrial Inspection VIII (EI’2000), Vol. 3966, 2000, pp. 82–93. [ Links ]

Prieto, F., Redarce, T., Boulanger, P., Lepage, R., Automated inspection system using range data., Proceedings of the 2002 IEEE lntemational Conference on Robotics & Automation, Washington D.C, USA, 2002(a), pp. 2557–2562. [ Links ]

Prieto, F., Redarce, T., Lepage, R., Boulanger, P., Visual system for fast and automated inspection of 3D parts., International Journal of CAD/CAM and Computer Graphics, Vol. 13, 1998, pp. 4–6. [ Links ]

Prieto, F., Redarce, T., Lepage, R., Boulanger, P., An automated inspection system., The Int. J. of Advanced Manufacturing Technology, Vol. 19, 2002(b), pp. 917–925. [ Links ]

Rioux, M., Laser range finder based on synchronized scanners., Applied Optics, Vol. 23, 1984, pp. 3837–3844. [ Links ]

Rodrigues, F., Gómez, J., Zalama, E., Perán, J., Automated 3D surface scanning based on CAD model., Mechatronics, Vol. 15, 2005, pp. 837–857. [ Links ]

Sánchez, F., Reconstrucción tridimensional de escenas con iluminación laser: aplicaciones a la fotogrametría industrial., Tesis Doctoral, Universidad Politécnica de Madrid, Madrid, España, 2000. [ Links ]

Schaulin, M., Wolter, K., White light interferometry, a method for optical 3D-inspection of advanced packages., IEEE 2Th Int. Spring Seminar on Elect. Tech., 2004. [ Links ]

Sheng, W., Xi, N., Song, M., Chen, Y., Graph-based surface merging in CAD-guided dimensional inspection of automotive parts., Proc. of the 2001 IEEE lnternational Conference on Robotics and Automation, Seúl, Korea, 2001, pp. 3127–3132. [ Links ]

Sheng, W., Xi, N., Song, M., Chen, Y., Rankin III, J.S., Automated CAD guided automobile part dimensional inspection., Proc. of the 2000 IEEE lnt. Conference on Robotics and Automation, San Francisco, USA, 2000, pp. 1157–1162. [ Links ]

Silva, L., Petraglia, A., Petraglia, M., Stereo vision system for real time inspection and 3D reconstruction., IEEE International Symposium on Industrial Electronics (ISIE ’03), Vol. 1, 2003, pp. 607–611. [ Links ]

Smith, M., Stamp, R., Automated inspection of textured ceramic tiles., Comput. Ind., Vol. 43, 2000, pp. 73–82. [ Links ]

Suh, S., Lee, E., Kim, H., Cho, J., Geometric error measurement of spiral bevel gears using a virtual gear model for STEP-NC., International Journal of Machine Tools & Manufacture, Vol. 42, 2002, pp. 335–342. [ Links ]

Tarbox, G., Gottschlich, S., IVIS: An integrated volumetric inspection system., Computer Vision and Image Understanding, Vol. 61, No. 3, 1995, pp. 430–444. [ Links ]

Tomlinson, S., A flexible 3D vision system for industrial inspection., SPIE Automated 3D and 2D Vision, 1994, pp. 138–148. [ Links ]

Trimek Metrological Eng., http://www.trimek.com/, Página consultada en Enero de 2007. [ Links ]

Weckenmann, A., Knauer, M., Kilmaier, T., Uncertainty of coordinate measurements on sheet-metal parts in the automotive industry., Journal of Materials Processing Technology, Vol. 115, 2001, pp. 9–13. [ Links ]

Weckenmann, A., Gall, P., Gabbia, A., 3D surface coordinate inspection of formed sheet material parts using optical measurement systems and virtual distortion compensation., 8th Int. Symp. on Laser Metrology., Proc. of SPIE, Vol. 5776, 2005. [ Links ]

Wu, J. Lee, R., de Silva, C., Intelligent 3-D sensing in automated manufacturing processes., 2001 IEEE/ASME International Conference on Advanced Intelligent Mechatronics Proceedings, Como, Italy, 2001, pp. 366–370. [ Links ]

Zhang, L., Curless, B., Seitr, S., Rapid shape acquisition using color sutructured light and multi-pass dynamic programming., International Symposium on 3D Data Processing Visualization and Transmission, Padova, Italy, 2002. [ Links ]

Zhang, G., Wei, Z., A novel calibration approach to structured light 3D vision inspection., Optics and Laser Technology, Vol. 34, 2002, pp. 373–380. [ Links ]

Zhang, Y., Zhang, Z., Zhang, J., Deformation visual inspection of industrial parts with image sequence., Machine Vision and Applications, Vol. 15, 2004, pp. 115–120. [ Links ]