Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.27 no.3 Bogotá Sep./Dec. 2007

John Jairo Coronado Marín1

1 Ingeniero mecánico. M. Sc en Ingeniería Mecánica, Universidad de Puerto Rico. Estudiante de doctorado en Ingeniería Mecánica, Universidad de São Paulo, Brasil. Profesor, Universidad del Valle, Escuela de Ingeniería Mecánica, Colombia. Director del Grupo de Investigación en Fatiga y Superficies. Johncoro@univalle.edu.co y johnjairocoronado@yacoo.com

RESUMEN

En este artículo se investigaron las causas de las fallas presentadas por fisuración longitudinal a partir de la superficie externa en los tubos del sobrecalentador de una caldera acuotubular. La superficie externa de los tubos presentó una capa de color blanco-rojizo que presentó cadenas parafínicas: C-H, grupos funcionales: C-O, N-H y compuestos de azufre, esta capa frágil impide la transferencia de calor, causando un aumento de temperatura del tubo. La falla se presentó por termofluencia debido al sobrecalentamiento de larga duración, la microestructura del tubo de acero en el lado externo presentó: crecimiento de grano, globulización de la cementita y fisuras intergranulares que producen pérdidas de las propiedades mecánicas del acero. Las observaciones anteriores evidencian un deterioro de la microestructura facilitado por un material que no está en capacidad de operar usando exclusivamente bagazo como combustible.

Palabras clave: sobrecalentador, análisis de falla, bagazo, sobrecalentamiento de larga duración, termofluencia.

ABSTRACT

A super-heater’s boiler tubes presented external longitudinal cracks. The tubes’ external surfaces presented a reddish-white layer consisting of paraffin chains: CH, functional groups: CO, NH and sulphur compounds. This brittle layer prevented heat transfer, thereby causing increased tube temperature. Creep led to failure due to long-term overheating. The steel tubes’ microstructure presented grain growth, cementite globulisation and intergranular cracks on the external surface. The foregoing observations support microstructure deterioration facilitated by the presence of unsuitable super-heater tube material when just using bagasse as fuel.

Keywords: super-heater, failure analysis, bagasse, long-term overheating, creep.

Recibido: enero 19 de 2007

Aceptado: octubre 31 de 2007

Introducción

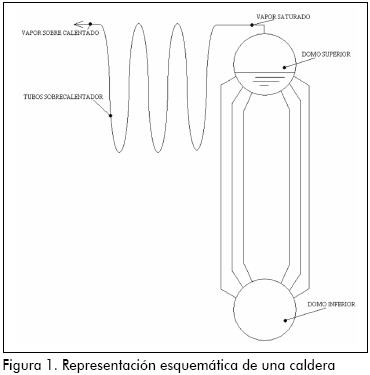

Una caldera tiene como finalidad producir vapor bajo determinadas condiciones y funciona como un gran intercambiador de calor que entrega energía a un fluido de trabajo, como lo es el agua, por intermedio de un combustible. En la Figura 1 se muestra la representación esquemática de los tubos del sobrecalentador en la caldera. Los tubos que se encuentran conectando el domo inferior y el domo superior contienen agua, debido al calor generado por la combustión; el agua sale por el domo superior en forma de vapor saturado, posteriormente pasa a los tubos del sobrecalentador por donde sale en forma de vapor sobrecalentado, como suministro de vapor vivo a los generadores principales de la fábrica. Durante el período previo a la falla la caldera suministraba el vapor de compensación para la red de vapor vivo de menor presión con 21.1 Kg/cm2 (300 psi), que responde a los requerimientos de los accionamientos de los dos tándems de molinos para caña de azúcar.

El material del tubo es un acero con especificación SA 213 grado T11 con una temperatura de resistencia a la oxidación de 566 °C y una composición de máximo 0.15 % de carbono, 0.3-0.6 % de manganeso, 0.03 % de fósforo, 0,5-1 % de silicio, 1-1.5 % de cromo, 0.44-0.65 % de molibdeno, 0.025 de azufre. Este tipo de acero no debe operar por encima de los 600 °C, ya que a partir de esta temperatura empiezan a presentarse cambios microestructurales y oxidación térmica excesiva. Las condiciones de operación de los tubos del sobrecalentador de la caldera fueron: presión de 28.1 Kg/cm2 (400 psi) y temperatura de vapor de 440 °C.

El presente estudio corresponde al análisis de falla de tubos del sobrecalentador de una caldera acuotubular que ha funcionado durante aproximadamente nueve años como equipo principal de generación de vapor en un ingenio azucarero. Aunque inicialmente operó en forma combinada con carbón y bagazo (sobrante orgánico del proceso de producción de azúcar), en los últimos dos años la caldera se encontraba operando exclusivamente con bagazo. Los aceros al Cr-Mo son usados habitualmente para soportar elevadas temperaturas y su vida se estima en veinte o más años (Ray, Sahay y Goswami, 2003, pp. 645-654). Diferentes mecanismos de fallas en los tubos del sobrecalentador de las calderas se han reportado en la literatura, entre ellos se encuentran: fallas por fatiga, picado (Heyes, 1999, pp. 123-131), sobrecalentamiento de larga duración (Jahromi et al., 2003, pp. 405-421), oxidación excesiva (Goutam, 2001, pp. 563-570) y fractura por termofluencia agravado por sobrecalentamiento brusco (Azevedo y Cescon, 2004, pp. 261-266).

Desarrollo experimental y resultados

Composición química

En la Tabla 1 se reseña el análisis cuantitativo de la composición química de los elementos del tubo, usando un espectrómetro de emisión atómica. La muestra se analizó en condiciones de atmósfera de laboratorio a una temperatura de 24 °C y una humedad relativa del 59%. Los elementos principales se encuentran dentro del rango especificado por el fabricante.

Análisis de los depósitos

La observación macroscópica de la superficie del tubo evidenció una capa negra de 0.6 mm, adherida a la superficie exterior del tubo, formada probablemente por asentamiento de productos de la combustión del carbón en sus primeros años de operación. Sobre dicha capa creció otra, rugosa y frágil, de color blanco-rojizo, de 0.55 mm de espesor, como se observa en la Figura 2; esta capa es permeable y poco estable, formada probablemente por el asentamiento de los productos de la combustión del bagazo.

La velocidad y profundidad de oxidación dependen de las propiedades del metal, pero más aún, de la temperatura. Para aceros con 1Cr-0.5Mo a una temperatura de 600 °C la oxidación es igual a 10 mg/cm2 en 1.000 horas (Nalco, 1997, pp. 29-33), es decir, que la oxidación térmica se vuelve excesiva. Un signo de sobrecalentamiento de larga duración es evidenciado por dicha capa gruesa y frágil de óxido que se depositó en la superficie externa del tubo. La capa de óxido formada y la falta de circulación del vapor por cortos períodos de tiempo en los tubos impide la transferencia de calor, causando un aumento de temperatura del acero.

La parte interna del tubo no presentó fisuras, solamente una capa densa, lisa, tenaz y negra firmemente adherida al tubo, que no afectó sus propiedades, como se observa claramente en la Figura 3. Esta capa se desarrolla en forma natural por la reacción directa del agua con el metal del tubo debido a las condiciones reductoras (Nalco, 1997, pp. 12-16). Esta capa es químicamente estable e impermeable, que se convierte en una capa protectora y la oxidación no continúa.

En la Figura 4 se muestra uno de los tubos que presentó fisuras longitudinales, por donde se escapa el vapor de agua necesario para mover las turbinas y transmitir la potencia al tren de molienda. Las fisuras en el tubo coinciden con una serie de grietas que son comunes sobre la cáscara o capa frágil depositada sobre la superficie exterior. Es decir, la capa se puede fisurar debido a la acción continua de contracciones y dilataciones del tubo y continúa hasta el metal base. Esta situación se presenta debido a la diferencia del coeficiente de expansión térmica de la capa y el metal durante las arrancadas y apagadas del proceso. La reducción del espesor en el tubo fue mínima (fisura de labio grueso), debido a sobrecalentamientos sostenidos en el tiempo, lo cual es un signo de termofluencia (Azevedo y Cescon, 2004, pp. 261-266). Otro signo de termofluencia son las grietas longitudinales, debido a que cuando el tubo se expande el depósito por su fragilidad no puede seguir la expansión, lo cual da como resultado la aparición de dichas grietas (Hernández y Espejo, 2002, pp. 213-237).

Para conocer los componentes de las capas exteriores del tubo se realizó el ensayo de identificación de grupos funcionales. La capa más interna de la superficie externa del tubo (negra) presentó cadenas parafínicas de C-H; también, grupos funcionales C-O y N-H. La capa de color negro es un indicio de la oxidación debido a las altas temperaturas. La capa más externa (blanco-rojizo) presentó los mismos grupos funcionales en mayor cantidad, pero además, se encontraron compuestos de azufre. Las películas de sulfuro formadas en la capa externa son más quebradizas y sujetas a exfoliación que los óxidos.

La capa de óxido de color blanco-rojizo indica oxidación por agentes corrosivos, como los que se presentan típicamente en el bagazo. El bagazo presenta una elevada humedad y está compuesto por: carbono, hidrógeno, oxígeno, azufre y ceniza. La presencia de oxígeno en el bagazo y la suciedad del tubo por los productos de la combustión llevan a un aumento de temperatura del tubo de acero, de tal forma que la oxidación puede ocurrir. En un ambiente húmedo la oxidación de la superficie del tubo es mayor.

Dimensiones y durezas

En la Tabla 2 se señalan el espesor, diámetro y dureza del tubo original y el que falló. El diámetro interno del tubo fallado es mayor que el del original, debido a elevadas temperaturas que bajan el esfuerzo de fluencia del acero, permitiendo cierta deformación plástica del tubo debido a la presión del vapor. La dureza del tubo original fue muy superior comparada la del que falló, lo cual es un signo de problemas microestructurales en el acero, además de la pérdida de resistencia del tubo.

Condiciones de carga y efecto de la temperatura

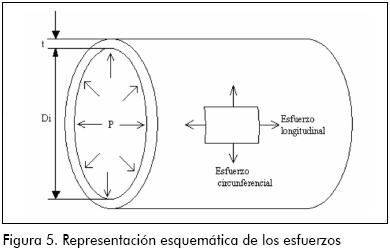

Los tubos de las calderas se pueden considerar como recipientes a presión de espesor de pared delgada, en los cuales se presentan condiciones de esfuerzo plano, un esfuerzo que actúa en la dirección circunferencial (σc) o transversal y otro que actúa en la dirección longitudinal, originados ambos por la presión que ejerce el vapor de agua que circula a través de los tubos que constituyen la caldera. Los esfuerzos circunferenciales (costilla) son causantes de las fisuras longitudinales presentes en el tubo del sobrecalentador, cuando sobrepasan el valor del esfuerzo crítico de material del tubo (Figura 5). Los esfuerzos circunferenciales y longitudinales se calculan mediante las ecuaciones 1 y 2, donde: P es la presión ejercida por el vapor de agua, Di es el diámetro interno y t es el espesor del tubo.

Reemplazando los datos en las ecuaciones 1 y 2, se encuentra que el esfuerzo circunferencial en el tubo fue de: 1300 psi y el longitudinal fue de 650 psi, es decir, la mitad de los esfuerzos circunferenciales. Conociendo la duración de los tubos y el esfuerzo circunferencial, se puede usar el parámetro de Larson-Miller (LM), ecuación 3, para determinar la temperatura promedio de operación en los tubos del sobrecalentador y conocer si dicha temperatura estuvo por encima de aquella para la cual está diseñado el tubo del sobrecalentador. En la ecuación (3) T es la temperatura en °K, t es el tiempo en horas y C es una constante que depende del material, C = 20 para aceros de baja aleación (ASM International, 1996. pp. 213-218). El parámetro de Larson Miller (LM = 42.5) correlaciona esfuerzo, temperatura y tiempo de ruptura al que están sometidos los tubos.

Reemplazando los datos en la ecuación (3) se halla que la temperatura promedio de operación de los tubos del sobrecalentador fue de 948 °K (675 °C), para que tuviera una vida de nueve años (78.840 horas). Esta temperatura está muy por encima de la de diseño del tubo, lo cual explica los problemas generados como la excesiva oxidación térmica (la capa protectora formada inicialmente pierde adherencia y empieza a descascararse) y la pérdida de propiedades mecánicas, conducentes a la formación de fisuras longitudinales. El valor calculado de temperatura de operación es un valor promedio que no tiene en cuenta los picos, de temperatura, los cuales pueden llegar a ser mayores debido a la suspensión del flujo de vapor y la baja transferencia de calor ocasionada por los depósitos formados en el tubo. Además, en los cálculos se consideró el tiempo total de operación de los tubos, probablemente la temperatura fue superior en los últimos dos años que operó usando bagazo como combustible.

Observación microestructural

Para estudiar el efecto del sobrecalentamiento en las posibles transformaciones microestructurales del tubo, se analizaron muestras del tubo original y el tubo fallado. Las muestras fueron preparadas con desbaste convencional (lijas 220, 320, 400 e 600) y pulidas a través del Sistema de Disco Magnético (MD-System), que consiste en usar discos para pulido con silica coloidal de 6µm, 3µm y 1µm (dispersión coloidal en agua). La microestrutura fue atacada con nital al 3% por inmersión durante cinco segundos y fotografiada a través del microscopio óptico Olympus BX60M y cámara JVC TK-1380.

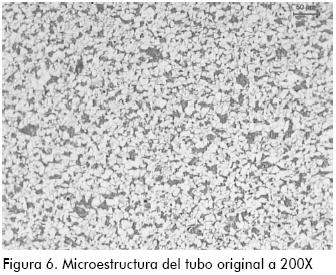

La Figura 6 presenta la microestructura del tubo original, donde se pueden apreciar granos de color claro que corresponden a la ferrita y granos de color oscuro de perlita. Se halló tamaño de grano promedio de 18µm. El material contiene un grano equiaxial propio de un proceso de laminado en caliente.

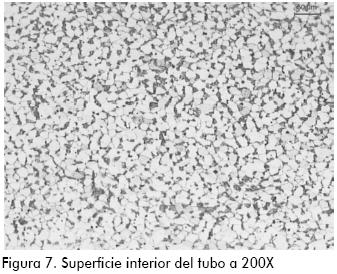

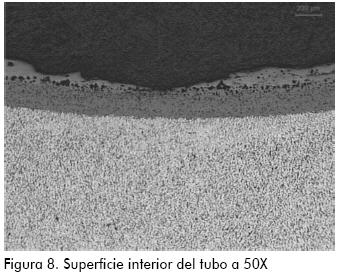

La Figura 7 muestra la microestructura del tubo en la superficie interior. Se puede ver crecimiento de grano, pero en términos generales se parece a la microestructura del tubo original. El tamaño de grano promedio fue de 24µm. La Figura 8 muestra la microestructura a 50X en el lado interior del tubo, donde se puede apreciar a un menor aumento, la distribución de los granos de ferrita y perlita, en la parte inferior de la misma. En la parte superior se observa la capa de óxido formada interiormente con alguna porosidad.

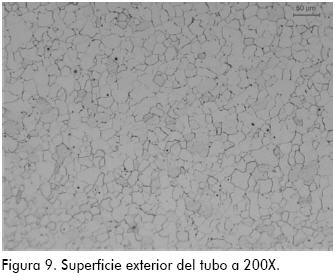

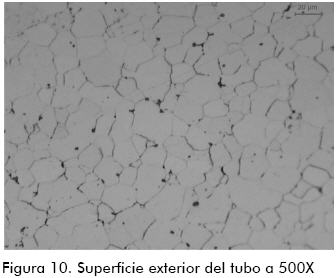

Debido a las elevadas temperaturas presentes en los tubos se produjeron transformaciones microestructurales en el material. La Figura 9 enseña la microestructura del tubo en la parte externa, donde se halla un notable crecimiento de grano, cuyo tamaño promedio fue de 40µm. El aumento de tamaño de grano disminuye la resistencia mecánica del tubo. En la Figura 10 vemos aumentos en la globulización de la cementita, esta transformación se presenta a temperaturas de 600 °C por varios años, donde la cementita se convierte en esferas, lo cual conlleva a una pérdida apreciable de las propiedades mecánicas del tubo, es decir, se entra en la región del creep, debido a sobrecalentamiento localizado en la superficie del tubo por largos períodos de tiempo a temperaturas entre 600 y 700 °C. El crecimiento de grano y la globulización de la cementita comprueban que la temperatura de operación promedio de los tubos fue del orden de los 675 °C o superior, como se calculó usando el parámetro de Larson Miller.

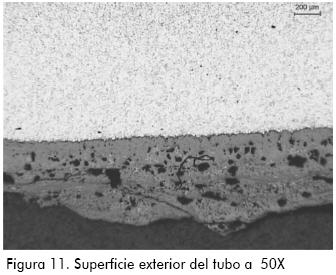

La Figura 11 ilustra la microestructura del lado exterior del tubo, donde se aprecia una zona ferrítica y crecimiento de grano debido a las altas temperaturas por largos períodos de tiempo. En la zona de falla no se encontró evidencia de deformación plástica de los granos, lo cual coincide con el análisis macroscópico de fisura de labio grueso. En su parte inferior se encuentra la capa de óxido exterior con poros de mayor tamaño, comparado con la capa interna, además se presentaron microfisuras. La mayor cantidad de defectos microscópicos encontrados en la capa exterior concuerda con los problemas macroscópicos encontrados, como la formación de fisuras longitudinales y fácil desprendimiento de la capa exterior.

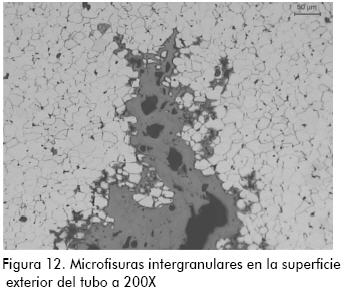

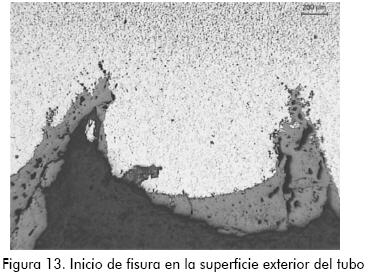

La Figura 12 muestra microfisuras intergranulares durante sobrecalentamientos sostenidos en el tiempo, el fenómeno de termofluencia genera dichas microfisuras debido a la formación de microvacíos en los límites de granos, ayudado por la globulización de la cementita y posteriormente se propagan como fisuras longitudinales. Además, la presencia de esfuerzos debido a la presión ejercida por el vapor y las variaciones de temperatura ayudan al crecimiento de las microfisuras, originando grietas macroscópicas que atraviesan el espesor del tubo produciendo fugas. Los productos de oxidación tienen un efecto de cuña que facilita el avance de la grieta, como se observa en la Figura 13, donde se muestra una fisura que está creciendo de la pared externa hacia el interior del tubo. Microestructuralmente la termofluencia causa microvacíos, agrietamiento intergranular y penetración de óxido en los límites de grano (Hernández y Espejo, 2002, pp. 213-237). En conclusión, los depósitos formados desde el lado de la combustión impidieron la transferencia de calor y produjeron elevadas temperaturas, llevando a la termofluencia a los tubos del sobrecalentador.

Conclusiones y recomendaciones

El combustible usado en la caldera y los depósitos formados produjeron elevadas temperaturas llevando a la termofluencia en los tubos del sobrecalentador, evidenciado por: fisuración longitudinal, globulización de la cementita, formación de microvacíos en los límites de grano y propagación de fisuras intergranulares a partir de la pared exterior del tubo.

Las altas temperaturas de operación en la caldera produjeron excesiva oxidación en los tubos del sobrecalentador, los cuales presentaron un efecto de cuña que facilitó el avance de las grietas, además la capa de óxido impidió la transferencia de calor, aumentando la temperatura de los tubos.

Se presentó crecimiento de grano con transformaciones microestuctrurales en la superficie exterior disminuyendo las propiedades mecánicas, como la dureza y la resistencia del tubo de acero SA 213 T11.

El tubo sufrió rotura de labio grueso con poca deformación plástica debido al calentamiento de larga duración y una temperatura de operación mayor que la admisible de diseño.

Se recomienda usar un acero con mayor cantidad de cromo y molibdeno, con una temperatura de diseño superior a los 675 °C. Si se insiste en continuar con el material actual, entonces se recomienda volver a utilizar el combustible que se usó en el diseño de la caldera y así lograr una temperatura y una atmósfera que no sean nocivas para la tubería, logrando aumentar la vida útil de sus componentes. Aunque, se debe revisar la viabilidad económica de este cambio, para optar por la mejor opción entre gastos por combustible o por reparación de la tubería.

Agradecimientos

El autor agradece al Laboratorio de Fenómenos de Superficie (LFS) de la Universidad de São Paulo (Brasil), por permitir el uso de los equipos de laboratorio.

Bibliografía

Azevedo, C., Cescon, T., Metalografía e Análise de Falhas, Instituto de Pesquisas Tecnológicas, São Paulo, Brasil, 2004. pp. 261-266. [ Links ]

ASM International., Carbon and alloy steel., 1996, pp. 213-218. [ Links ]

Goutam, D., Failure of a Superheater Tube., Engineering Failure Analysis, Vol. 9, 2001, pp. 563-570. [ Links ]

Hernández, H., Espejo, E., Mecánica de Fractura y Análisis de Falla., Universidad Nacional de Colombia, Sede Bogotá, 2002, pp. 213-237. [ Links ]

Heyes, A.M., Oxygen Pitting Failure of a Bagasse Boiler Tube., Engineering Failure Analysis, Vol. 8, 1999, pp. 123-131. [ Links ]

Jahromi, S.A.J., Alipour, M. M., Beirami, A., Failure Analysis of 101-C Ammonia Plant Heat Exchanger., Engineering Failure Analysis, Vol. 10, 2003, pp. 405-421. [ Links ]

NALCO, Guía Nalco para el análisis de fallas en calderas., Ed. Mc Graw Hill, 1997, pp. 1-45. [ Links ]

Ray, A.K., Sahay, S.K. Goswami, B., Assessment of Service Exposed Boiler Tubes., Engineering Failure Analysis, Vol. 10, 2003, pp. 645-654. [ Links ]