Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.28 no.1 Bogotá Jan./Apr. 2008

Fernando Casanova García1, Duván Henao Saldarriaga2 y Fernando Franco Arenas3

1 Ingeniero mecánico. M.Sc. Profesor auxiliar, Escuela de Ingeniería Mecánica, Unversidad del Valle, Colombia. bando1271@yahoo.es, fesanova@univalle.edu.co

2 Ingeniero mecánico, Escuela de Ingeniería Mecánica, Universidad del Valle, Colombia. dsaldarriaga@gmail.com

3 Ingeniero mecánico. M.Sc. Profesor, Escuela de Ingeniería de Materiales, Unversidad del Valle, Colombia. fdo_franco@yahoo.com

RESUMEN

En este estudio se evaluó la efectividad de la aplicación de los procesos vibratorios sobre el control de deformaciones causadas por las tensiones internas en platinas debido a un proceso de soldadura. Se evaluó la magnitud de la distorsión producida en tres series de especímenes tratándolas con vibraciones durante y después del procedimiento de soldadura. Los especímenes consistieron de platinas de acero inoxidable austenítico, los cuales tienen gran tendencia a la deformación debido a un alto coeficiente de dilatación y contracción y a una baja conductividad térmica durante los procesos de soldadura por arco. La deformación fue cuantificada midiendo la distancia que se levanta el extremo de la platina después de aplicar un cordón de soldadura. Se midió también la magnitud de los esfuerzos generados por efecto de la vibración de una platina. Los resultados mostraron una evidente reducción de la deformación final en las platinas tratadas con respecto a las no tratadas. Se encontró además que la efectividad del tratamiento con vibraciones no es afectada considerablemente por la magnitud del esfuerzo generado durante la vibración.

Palabras clave: esfuerzos residuales, alivio de tensiones con vibraciones, deformación o distorsión, soldadura por arco.

ABSTRACT

In this research the effectiveness of the application of vibratory stress relief processes on the control of the deformations due to internal stresses on plates produced by the welding process was evaluated. The distortion magnitude suffered by three groups of specimens which were treated with vibration during and after the welding process. The specimens consisted of austenitic stainless steel plates, which has high tendency to be deformed due to a high expansion and shrinkage coefficient and a low thermal conductivity during arc welding process. The deformation was quantified by measuring the vertical distance that the end of the plate moved after the welding bead was applied. The magnitude of stresses generated by the effect of the vibration process was measured too. Results showed a clear reduction of the final deformation in specimens treated compared to the non-treated ones. It was also found that the stress magnitude generated during the vibration process did not have an important effect on the effectiveness of the treatment.

Keywords: residual stress, vibratory stress relief, deformation, arc welding.

Recibido: octubre 17 de 2007

Aceptado: febrero 20 de 2008

Introducción

Los procesos de soldadura por arco inducen esfuerzos residuales que afectan la vida en fatiga y las tolerancias dimensionales de los elementos estructurales o de máquinas (James et al., 2007). La magnitud y distribución de estos esfuerzos dependen: del material base y de aporte, el proceso de soldadura, las restricciones de la pieza y la geometría, entre otras (Leggatt, 2008). La manera convencional de reducir estos esfuerzos residuales es por medio de tratamiento térmico postsoldadura. Young et al. reportan que los esfuerzos residuales son el factor más importante para la resistencia a fatiga en soldaduras de aceros inoxidables duplex y que el tratamiento térmico post- soldadura es un método eficaz de redistribuir estos esfuerzos y mejorar la resistencia al crecimiento de fisuras. Sin embargo los tratamientos térmicos son costosos en términos de equipos y consumo de energía, lo cual a su vez afecta de manera negativa al ambiente. Además, los tratamientos térmicos no siempre son efectivos en la disminución de esfuerzos residuales, como lo reportan Sedek et al.(2003), para el caso de soldadura de materiales disímiles, debido a la diferencia de coeficientes de dilatación térmica de los dos materiales.

Ante las anteriores limitantes de los tratamientos térmicos, surgen los tratamientos mecánicos de alivio de tensiones, como son el tratamiento de preestirado (Sedek et al., 2003) y el alivio de tensiones mediante vibraciones(Rao et al., 2007; Sun et al., 2004). En el conjunto de los tratamientos para el alivio de esfuerzos residuales, los procesos vibratorios VSR (Vibratory Stress Relief) han desempeñado un papel importante. Aunque aparecieron en los años cincuenta, estos tratamientos no cuentan con suficiente reconocimiento en la industria local, pero se sabe que la aplicación en la que han demostrado mayor efectividad es en la estabilización dimensional de estructuras soldadas (Gnirss, 1988). La estabilización dimensional (o control dimensional) que consiste en la reducción de las alteraciones en la forma o variaciones en las medidas de las partes construidas mediante soldadura, condición provocada por las dilataciones y contracciones del cordón y la zona térmicamente afectada (ZTA).

Aunque existen varias investigaciones sobre la efectividad del tratamiento VSR (Sedek et al., 2003; Rao et al., 2007; Sun et al., 2004; Gnirss, 1988), en las cuales se ha establecido una metodología clara y confiable, esta metodología implica la utilización de tecnología costosa y fuera del alcance de muchos centros de investigación local. Por tal motivo, en este trabajo se evaluó la capacidad de los procesos vibratorios en el control dimensional de piezas de acero inoxidable 304 soldadas con el proceso de soldadura con electrodo revestido utilizando una metodología sencilla y de bajo costo.

Procedimiento experimental

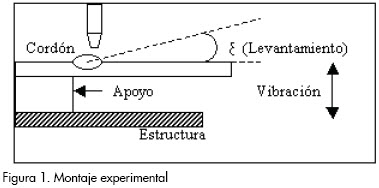

Se emplearon platinas de acero inoxidable 304 de dimensiones 240 mm x 100 mm x 9,5 mm, que se montaron en voladizo sobre la estructura vibratoria, como se muestra en la Figura 1. La tendencia a la distorsión fue cuantificada midiendo la distancia que se levanta al borde de la platina (ξ, en la Figura 1) por efecto del cordón de soldadura.

El cordón de soldadura se aplicó sobre la superficie de las platinas, justo al borde del apoyo, en donde los especimenes están sometidos a esfuerzos de tracción y compresión debido a la vibración.

Se evaluaron tres series de especimenes: la serie de control dimensional, una serie vibrada, y otra serie vibrada aumentando la amplitud de esfuerzo durante el tratamiento. Las amplitudes de esfuerzo aplicado estuvieron entre 0–50 MPa. El acero utilizado fue inoxidable austenítico 304, de alto coeficiente de dilatación (αacero = 1.17X10-5 m/ºC; αinox = 1.6X10-5 m/ºC) y menor capacidad para transferir calor (conductividad kacero = 0.12; kinox = 0.04).

Los parámetros del proceso de soldadura fueron los siguientes: se aplicó un solo cordón de soldadura SMAW de 1 cm de ancho con electrodo E308L de 5/32 pulg. de diámetro, sobre la superficie de las platinas (bead-on-plate), en el lugar de interés mencionado. La corriente durante la soldadura fue de 125 A; el voltaje, 18 V; la velocidad de avance del cordón, 0.002 m/s; y el Heat Input, 1125 kJ/m.

El proceso vibratorio se realizó inmediatamente finalizada la soldadura con un proceso vibratorio automático que pasó por tres frecuencias diferentes en un tiempo total de tratamiento de 15 minutos. Se sabe que un tiempo adicional de tratamiento no produce ningún efecto.

La primera serie de platinas (2 platinas) fue la de control, que únicamente será soldada y servirá como referencia en el experimento. La segunda serie (2 platinas) fue soldada y tratada con el proceso vibratorio automático del equipo sin aplicar peso adicional a la probeta. La tercera serie (3 platinas) fue en la cual se aumentó la amplitud del esfuerzo, colocando cargas de 1,035, 2,13 y 2,91 kg en el voladizo de las platinas soldadas. El tratamiento vibratorio también fue automático. La idea fue constatar si al aumentar los esfuerzos aplicados durante el tratamiento, mejora el efecto de las vibraciones.

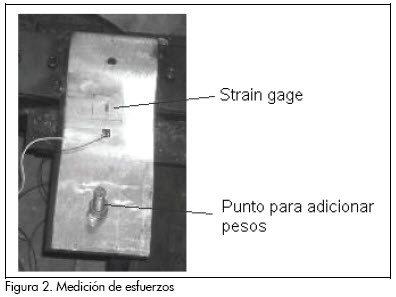

La medición del esfuerzo debido a la vibración se realizó con un strain gage pegado en el lugar donde se depositará el cordón de soldadura en dirección longitudinal. En la Figura 2 se muestra la probeta con el strain gage. La adquisición de datos se efectuó con un equipo Smart dynamic strain recorder a una velocidad de adquisición de 10.000 datos/segundo

Para la aplicación de los tratamientos vibratorios se utilizó el equipo Fórmula 62 (ver Figura 3). El tratamiento durante la soldadura se ajustó manualmente (de manera que permita el soldeo) y el tratamiento vibratorio automático posterior pasó por tres frecuencias características: 16, 27 y 45 Hz.

Luego del procedimiento, se midió el levantamiento ξ a una distancia paralela del cordón de soldadura (90 mm y 140 mm), lo que permitió comparar el efecto de las vibraciones sobre el control dimensional

Resultados y análisis

Resultados de esfuerzos

En la Figura 4 se muestra la variación de esfuerzos con el tiempo para tres frecuencias de ensayo y con una carga de 2,91 kg. Se observa un claro aumento de la amplitud del esfuerzo con el aumento de la frecuencia.

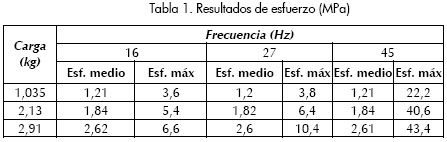

En la Tabla 1 se despliegan los valores de esfuerzo medio y máximo para cada una de las frecuencias ensayadas y cada uno de los pesos externos agregados en el extremo de la probeta. En dicha tabla se observa que tanto el esfuerzo medio como el máximo aumentan al incrementarse la frecuencia y la carga. Estos valores indican variación del esfuerzo con la frecuencia y con la carga, mas no es de esperar que estos mismos valores de esfuerzo se presenten en las probetas soldadas debido a los cambios de propiedades que sufre el acero al calentarse.

Resultado de deformaciones

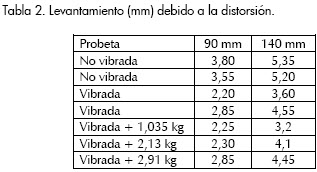

Puesto que la probeta estaba apoyada en su extremo y la soldadura se aplicó cerca al apoyo, como se muestra en la Figura 5, se observó que por la contracción del metal debido al enfriamiento se produce un levantamiento de la platina en voladizo. En la Tabla 2 se muestran los resultados del levantamiento ε medidos a una distancia de 90 mm y 140 mm del apoyo.

En la anterior tabla se aprecia que existe una clara reducción de la distorsión de las probetas vibradas con respecto a las no vibradas. Sin embargo, no existe una diferencia marcada entre las vibradas sin carga y las vibradas con los tres niveles de carga adicional. De hecho la probeta vibrada con la mayor carga en la cual se produce el mayor esfuerzo presentó mayor distorsión que las vibradas con carga menor e igual distorsión que una de las vibradas sin carga adicional. En ningún caso se logró eliminar totalmente la distorsión.

Los resultados son coherentes con lo reportado en la literatura (Munsi et al., 2001; Munsi et al., 2000) en lo referente a que un pequeño esfuerzo inducido durante las vibraciones produce una disminución o redistribución importante de los esfuerzos residuales en elementos soldados, y que un incremento en los esfuerzos no necesariamente genera reducción adicional.

En cuanto a la magnitud de los esfuerzos, Bouhlier et al. reportan que los tratamientos vibratorios producen alivio de hasta 100% cuando los esfuerzos residuales son de compresión. Claramente, niveles de alivio tan alto no se lograron en el presente estudio puesto que en todas las platinas ensayadas se presentó una deformación final, lo cual indica un esfuerzo residual. La reducción de la distorsión en las probetas ensayadas está en alrededor de 30%. Niveles similares de alivio fueron logrados por Sun et al. para un eje en el cual se presentan esfuerzos residuales debido al proceso de conformado en caliente, posterior enfriamiento y transformaciones microestructurales.

Conclusiones

Los tratamientos vibratorios aplicados durante la soldadura por arco redujeron las alteraciones dimensionales en un 30%. Esto comprueba que el control dimensional en el proceso de soldadura es una escogencia experimental acertada para ser tratada mediante vibraciones.

El tratamiento de alivio de tensiones por medio de vibraciones es una opción que puede ser considerada viable para sustituir al tratamiento térmico.

Un incremento adicional de las cargas generadas por efecto de las vibraciones al material durante la soldadura no condujo a mayores reducciones de la distorsión.

La metodología empleada en esta investigación no implica la utilización de tecnología complicada y costosa, lo cual la hace de fácil acceso para la investigación en países en desarrollo.

La poca desviación de los datos en las diferentes series de platinas ensayadas permite ratificar que el modelo experimental escogido es claramente concluyente. En ambos casos el rango de dispersión con respecto a la media no supera el medio milímetro.

Bibliografía

Bouhelier, C., Barbain, P., Deville, J., Miege, B., Vibration stress relief of welded parts., Mechanical Relaxation of Residual Stresses, ASTM STP 993, L. Mordfin, Ed., American Society for Testing and Materials, Philadelphia, 1988, pp.58-71. [ Links ]

Gnirss, G., Vibration and vibratory stress relief. Historical development, theory and practical application., Welding in the World. Vol 26, No 11/12, 1988, pp. 284 – 291. [ Links ]

James, M. N., Hughes, D. J., Chen, Z., Lombard, H., Hattingh, D. G., Asquith, D., Yates, J. R., Webster, P. J., Residual stresses and fatigue performace., Engineering Failure Analysis, Vol. 14, 2007, pp. 384-395. [ Links ]

Leggatt, R. H., .Residual stresses in welded structures., International Journal of Pressure Vessels and Piping, Vol. 85, 2008, pp. 144-151 [ Links ]

Munsi, A., Waddell, A., Walker, C., Vibratory weld conditioning: treatment of specimens during cooling., Proc Instn. Mech. Engrs. Vol. 214, Part L, May 2000, pp. 129-137. [ Links ]

Munsi, A., Waddell, A., Walker, C., .Vibration stress relief – an investigation of the torsional stress effect in welded shafts., Journal of Strain Analysis, Vol. 36, No 5, May. 2001, pp. 453-464. [ Links ]

Rao, D., Wang, D., Chen, L., Ni, C., The effectiveness evaluation of 314L stainless steel vibratory stress relief by dynamic stress., International Journal of Fatigue, Vol. 29, 2007, pp. 192-196. [ Links ]

Sun, M. C., Sun, Y. H., Wang, R. K., Vibratory stress relieving of welded sheet steels of low alloy high strength steel., Materials Letters, Vol. 58, 2004, pp. 1396-1399. [ Links ]

Sun, M., Sun, Y., Wang, R., The vibratory stress relief of a marine shafting of 35# bar steel., Materials Letters, Vol. 58, 2004, pp. 299-303. [ Links ]

Sedek, P., Brózda, J., Wang, L., Withers, P. J., Residual stress relief in MAG welded joints of dissimilar steels., International Journal of Pressure Vessels and Piping, Vol. 80, 2003, pp. 705-713. [ Links ]

Young, M. C., Tsay, L. W., Shin, C. S., Chan, S.L., The effect of short time post-weld heat treatment on the fatigue crack growth of 2205 duplex stainless steel welds., International Journal of Fatigue, Vol. 29, 2007, pp. 2156-2162. [ Links ]