Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.28 no.1 Bogotá Jan./Apr. 2008

Carlos Alberto Guerrero Fajardo1, Francisco José Sánchez Castellanos2, Anne-Cécile Roger3 y Claire Courson4

1 Químico. Ph.D. en Ingeniería Química. Profesor del Departamento de Química, Universidad Nacional de Colombia, Bogotá. caguerrerofa@unal.edu.co

2 Ingeniero químico. Químico. M.Sc. ingeniería química. D.Sc., química. Profesor, Departamento de Ingeniería Química y Ambiental, Universidad Nacional de Colombia, Bogotá. fjsanchezc@unal.edu.co

3 Ingénieur Docteur Chimiste. Maître de Conférences. Investigadora y profesora, Universidad Louis Pasteur, Laboratoire des Matériaux, Surfaces et Procédés pour la Catalyse, Francia. rogerac@ecpm.u-strasbg.fr

4 Docteur en Génie des procédés Industriels. Maître de Conférences. Investigadora y profesora, Universidad Louis Pasteur, Laboratoire des Matériaux, Surfaces et Procédés pour la Catalyse, Francia. coursonc@ecpm.u-strasbg.fr

RESUMEN

Materiales de hierro soportados sobre sílice y titania fueron obtenidos por el método sol-gel para evaluar su actividad catalítica en la reacción de oxidación selectiva de metano hasta formaldehído. Se prepararon cuatro (4) catalizadores, uno del soporte de sílice (catalizador 1S), otro para el soporte de titania (catalizador 1T) y los dos (2) restantes con carga de hierro de 0,5% en peso, para el soportado en sílice (catalizador 2FS) y para el soportado sobre titania (catalizador 2FT). Las mayores áreas superficiales BET se obtienen para los materiales de sílice, catalizadores 1S y 2FS con valores de 659 y 850 m2/g respectivamente, mientras que los catalizadores sobre titania 1T y 2FT presentaron áreas de 65 y 54 m2/g respectivamente. Los análisis de microscopia electrónica de barrido y transmisión muestran estructuras amorfas en el caso del soporte de sílice, mientras que para el soporte de titania los materiales son densos con estructura definida. El análisis de difracción de rayos X confirma la estructura amorfa de los materiales preparados con sílice y presenta la estructura de la anatasa para los materiales de titania. Los experimentos de reducción a temperatura programada muestran para los catalizadores 1S y 2FS ausencia de especies potencialmente reducibles, y para el caso de los catalizadores 1T y 2FT se presentan picos de consumo de hidrógeno que para el caso del 2FT están relacionados con la reducción de Fe3O4 hasta α-Fe vía intermedio de FexO. La espectroscopia fotoelectrónica de rayos X confirma la presencia de Fe(III) con el valor de la energía de enlace en 710,6 e.V tanto para el catalizador 2FS como para el 2FT. La actividad catalítica se realiza a presión atmosférica en reactor de cuarzo, mezcla de reacción CH4/O2/N2 =7,5/1/4, intervalo de temperatura 400-800 °C. Los productos de reacción se analizan por cromatografía de gases con columnas Hayesep R y T y tamiz molecular de 5Å. La mejor respuesta para la oxidación del metano hasta formaldehído la presenta el catalizador 2FS, con un porcentaje de conversión de metano de 3,4% mol a 650 °C, selectividad al formaldehído de 11,9% mol y rendimiento de 0,021 g HCHO/Kg catalizador.

Palabras clave: catalizadores Fe/SiO2; catalizadores Fe/TiO2, formaldehído, oxidación selectiva, sol-gel.

ABSTRACT

Iron materials supported on silica were prepared by the method sol-gel for to evaluate the catalytic activity in the selective oxidation of methane to formaldehyde. We prepare four (4) catalysts, one of them corresponding to the silica support (catalyst 1S), other one for the titania support (catalyst 1T) and two more with iron loads of 0.5% in weight, for the supported on silica (catalyst 2FS) and the other one supported on titania (catalyst 2FT). The higher areas BET are of the order of 659 and 850 m2/g for the catalysts 1S and 2FS, respectively while the catalysts 1T and 2FT displayed areas of 65 and 54 m2/g respectively. The scanning and transmission electronic microscopy displayed amorphous structure in the silica supported materials while the titania supported materials displayed dense materials with defined structure. The rays X diffraction confirms the amorphous structure of the silica in the 1S and 2FS catalysts and displayed the anatase structure for the 1T and 2FT catalysts. The programmed temperature reduction for the 1S and 2FS catalysts didnt display reducible species while for the 1T and 2FT catalysts displayed peaks of hydrogen consumption related to the Fe3O4 reduction until α-Fe through FexO way. The rays X photo electronic spectroscopy confirm the Fe(III) specie with binding energy 710.6 e.V for the both 2FS and 2FT catalysts. The catalytic activity is carried out to atmospheric pressure in quartz reactor, reaction mixture CH4/O2/N2 =7.5/1/4, interval of temperature 400-800°C. The reaction products are analysed by gases chromatography with Hayesep R and T columns and molecular tamis of 5 Å. The best response for the methane selective oxidation to formaldehyde is displayed for 2FS catalyst with methane conversion percentage of 3.4 mol % at 650°C, formaldehyde selectivity of 11.9%mol and yield of 0.0211 g HCHO/Kg catalyst.

Keywords: catalysts Fe/SiO2; catalysts Fe/TiO2; formaldehyde; selective oxidation; sol-gel.

Recibido: diciembre 14 de 2007

Aceptado: febrero 30 de 2008

Introducción

La oxidación selectiva de metano (MSO) para obtener compuestos orgánicos como metanol y en especial formaldehído, ha sido de gran interés en los últimos años por razones comerciales y en la actualidad por las implicaciones ambientales del metano en el efecto de invernadero (Guerrero, 2007).

El formaldehído se produce por oxidación catalítica de metanol en fase de vapor. Y es uno de los productos químicos más importantes a nivel mundial por su bajo costo, alta pureza y la amplia gama de aplicaciones, principalmente para la producción de resinas termoestables.

Las resinas fenólicas, de urea y melamina son utilizadas como adhesivos y aglutinantes en la industria. Las resinas de poliacetales son usadas en la fabricación de plásticos y como sustituto metálico en aplicaciones electrónicas para el caso de la resina polioximetilénica-POM (Guerrero, 2007).

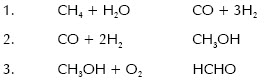

El principal objetivo de la reacción MSO está en producir formaldehído en forma directa y no en tres etapas, como se realiza en la actualidad, que incluye el costoso proceso de reformado de metano (Herman, 1997):

Para la oxidación parcial de metano se requiere activar las moléculas de metano y oxígeno a través de la participación de sitios activos en la superficie del catalizador, esto es factible si son colocadas simultáneamente las dos especies activas sobre la superficie (Sánchez, 1989).

De acuerdo con los trabajos realizados por varios investigadores, relacionados con el desempeño de la superficie de la sílice en la reacción MPO, el cual está afectado por el método de preparación (Parmaliana, 2002; Arena, 2000), señalando que el método de preparación con precursores de Fe(II) mejora la dispersión de la fase activa de hierro incrementando la formación de formaldehído (Arena, 2004), aspecto que puede estar relacionado con las especies de Fe+3 (Kobayashi, 1996) y que las nanopartículas de TiO2 preparadas por sol-gel son de gran utilidad por sus propiedades catalíticas (Liu, 2000), se presenta en este trabajo el uso del método sol-gel para comparar la actividad catalítica de los catalizadores de hierro (II) soportados sobre sílice y titania.

Experimental

Preparación de los catalizadores

El procedimiento sol-gel para la síntesis de catalizadores metálicos soportados sobre sílice permite obtener altas áreas superficiales con distribución de tamaños de poros alrededor de 4 nm, a través de precursores metalorgánicos que se hidrolizan cuidadosamente con control de pH y temperatura de la reacción de condensación (Lambert, 1997; Guerrero, 2006).

En la preparación de nanocompuestos de hierro-sílice por síntesis sol-gel se encuentra que la red de sílice se forma más rápidamente que la red de óxido de hierro (Tongpool, 2004). La estructura de poro de la sílice preparada usando alquilsilicatos como precursores está definida por el tamaño y geometría del empaquetamiento de las partículas de sílice. Al mismo pH, los alquilsilicatos que tienen más pequeños grupos alquilo reaccionan más rápido con agua, produciendo partículas primarias más pequeñas (Chu, 1997).

Muestras de sílice dopadas con metal de hierro y preparadas por la técnica sol-gel para analizar sus propiedades ópticas dan como variante de preparación la utilización de HF para conseguir una solución homogénea y facilitar la incorporación del metal de hierro, cuyo precursor es FeO al 5% mol (Mendoza, 2002).

Nanocristales de titania anatasa altamente dispersa se pueden preparar por el método sol-gel con nitrato de amonio que inhibe la aglomeración y sirve de modelo para sintetizar óxidos análogos de Zr, Si, Sn y Al (Bala, 2005). Las características de los geles de TiO2 como las fases cristalinas, tamaño de los cristales y las propiedades de sinterización, son afectadas por el tiempo de maduración (Hsiang, 2004).

Se prepararon cuatro (4) catalizadores, uno del soporte de sílice (catalizador 1S), otro para el soporte de titania (catalizador 1T) y los dos (2) restantes con porcentaje de hierro de 0,5% de carga en peso del metal, para el soportado sobre sílice (catalizador 2FS) y para el soportado en titania (catalizador 2FT).

La preparación del gel de hierro se consigue utilizando solución etanólica de las sales precursoras de los componentes del catalizador soportado, principalmente el alcóxido de silicio y la sal de hierro (II) que debe ser soluble en el solvente del etanol absoluto (Guerrero, 2008). Las sales precursoras utilizadas fueron: tetraetil ortosilicato (TEOS) del 98% (Acros organics product) y acetato de hierro (II) anhidro del 95% (Aldrich). Para el catalizador de hierro soportado sobre titania, las sales precursoras utilizadas fueron: isopropóxido de titanio (IV) del 99,999% (Aldrich) y acetato de hierro (II) anhidro del 95% (Aldrich).

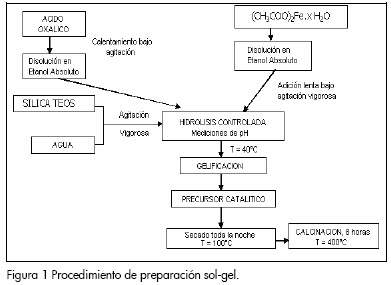

Se disuelve ácido oxálico en la mínima cantidad de etanol absoluto y posteriormente se adiciona la cantidad pesada del precursor de sílice (TEOS) o del precursor de titanio: Ti (IV) Isopropóxido, la cantidad de agua definida en la proporción molar: Si(OC2H5)4 o Ti(OC3H7)4 / Oxálico / Agua: 4/2/15 y ácido nítrico en solución diluida para controlar la disolución de la sal precursora de hierro. Se recubre el recipiente con parafilm para evitar la evaporación del solvente y se coloca el recipiente al baño maría a una temperatura de 40 °C hasta la gelificación del producto. En la Figura 1 se presenta el procedimiento de preparación sol-gel para los catalizadores soportados sobre sílice, el cual se aplica para los soportados sobre titania cambiando sólo el precursor de TiO2, que es el isopropóxido de Ti (IV).

El gel formado es secado en estufa durante toda la noche (t =12 horas) a una temperatura de 90 °C. El gel seco de los soportes y del metal de hierro obtenido pasa a calcinación en un horno a temperatura controlada de 400 °C, mediante una rampa de calentamiento de 2 °C/minuto desde la temperatura ambiente, y luego de alcanzada la temperatura de calcinación el sólido permanece a 400 °C hasta completar 8 horas de calcinación.

Caracterización de los catalizadores

Superficie activa y porosidad

Para determinar el área superficial (SBET) fue usado el método BET, mediante la información suministrada por las isotermas de adsorción de N2 con el equipo, porosímetro Coulter SA 3100, con el cual se tomaron automáticamente las isotermas de adsorción a 77 K (Bedel, 2002).

Microscopia electrónica de barrido (MEB)

El equipo utilizado es un microscopio JEOL 6700 SEM que opera entre 0,5–3,0 KV con resolución última de 1,0 nm y un rango de ampliación de 10X hasta 700.000X.

Microscopía electrónica de transmisión (MET)

Para determinar la distribución del tamaño de partícula del metal y su dispersión dentro de la matriz del soporte de sílice se utiliza el microscopio de alta resolución EM-002B de Topcon, con tensión de aceleración de 200 KV, el cual tiene acoplado un sistema de análisis de composición elemental de espectroscopia de energía dispersiva de rayos X (XEDS Kevex Deltapro Quantum).

Difracción de rayos X (XRD)

El análisis XRD se realizó en un equipo para material en polvo, marca Siemens de tipo D5000, equipado de un anticátodo de cobre (línea Kα, λ = 1,5406 Å) o de cobalto (línea Kα, λ = 1,7890 Å). El programa de análisis incluye un ángulo de barrido: 10° ≤ 2θ ≤ 90°, paso en 2θ: 0.015 grados y tiempo de conteo: 1 s.

Difractogramas XRD de muestras de sílice y de hierro soportados sobre sílice, preparadas por el método sol-gel, dan cuenta de la no presencia de picos en el espectro XDR aun después de la calcinación a 800 °C (Tongpool, 2004).

Reducción a temperatura programada (TPR)

Esta técnica permite identificar las especies potencialmente reducibles (óxidos metálicos) del catalizador por medio del hidrógeno consumido en función de la temperatura. En este estudio, permite establecer la inserción de los metales dentro de las estructuras de la sílice y la titania. Y, la posibilidad de la formación de especies aisladas de hierro.

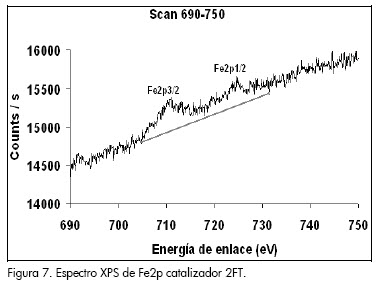

Espectroscopia fotoelectrónica de rayos X( XPS)

El equipo utilizado es un espectrómetro VG (Vacuum Generators) ESCA 3 operando a alto vacío de 5x10-7 Pa. Los rayos X provienen de magnesio (línea Kα, hν= 1253,6 e.V) (Provendier, 2002).

Actividad catalítica

La reacción de la oxidación selectiva de metano fue realizada a presión atmosférica en un reactor con diámetro interior de 6,6 mm. El reactor de tubo en U es colocado dentro de un horno vertical. La mezcla de reacción se prepara con la relación (CH4/O2/N2 = 7,5/1/4) con caudal de 30,5 ml/min. Se usa el gas helio como diluyente de la mezcla de reacción, con un caudal de 35 ml/min. Los gases de entrada se introducen independientemente y sus flujos son controlados con flujómetros másicos tipo BROOKS 5850 controlados con sistemas electrónicos.

Los productos de reacción son analizados por cromatografía de gases en dos vías, la primera con el cromatógrafo tipo Girdel con columna Hayesep (polímero poroso) R y T, con detector de conductividad térmica para permitir la identificación de varios productos, entre ellos: metano, CO2, etano, eteno, formaldehído, agua y metanol; y el segundo cromatógrafo tipo Varian provisto de malla molecular de 5 Å con detector TCD que facilita la resolución relacionada con la identificación de O2 y N2 y además el análisis de CH4 y CO.

Resultados y discusión

Caracterización de catalizadores

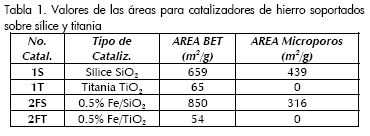

Las áreas obtenidas por el método BET para los diferentes catalizadores, se presentan en la Tabla 1. La amplia diferencia de datos de áreas entre los sólidos correspondientes a los catalizadores 1S y 2FS, áreas BET 659 y 850 m2/g respectivamente, comparados con los catalizadores de titania 1T y 2FT con valores de 65 y 54 m2/g respectivamente, muestran dos soportes muy diferentes para proporcionar la dispersión de las fases activas de hierro y permiten comparar la actividad catalítica para la reacción de oxidación del metano hasta formaldehído. La presencia de hierro incrementa el área del catalizador soportado en sílice mientras presenta efecto contrario con el soporte de titania, lo cual indica que no hay inserción de especies de hierro en el soporte de titania.

Los catalizadores de hierro sobre titania no presentan microporosidad, y su área superficial pequeña se debe a la facilidad del soporte de obtener la fase cristalina por encima de la temperatura de 300 °C (Shani, 2006).

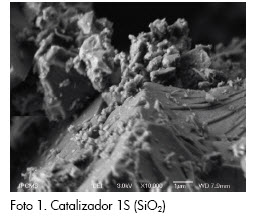

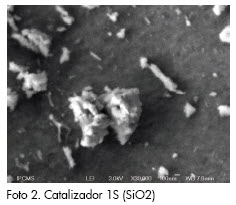

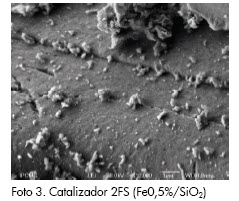

Las microfotografías SEM tomadas al catalizador 1S del soporte de la sílice (Foto 1) con un aumento X10.000 y (Foto 2) con un aumento X30.000; catalizador 2FS de 0,5% Fe/SiO2 (Foto 3) con un aumento X20.000 y (Foto 4) con aumento X30.000; muestran en todos los casos una estructura amorfa con aglomerados, forma general de presentación de la sílice preparada por el método sol-gel y calcinada a 400 °C. No se encuentra una distinción de la superficie con la carga del metal en la preparación del sólido soportado sobre sílice, la cual sigue siendo amorfa aun cuando se observen estructuras con formas angulares. El material amorfo se presenta de una manera continua, como en la Fotografía 4, o discreta en gránulos pequeños como en la Fotografía 2.

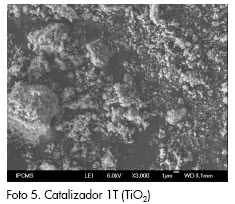

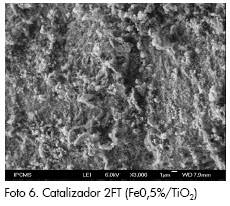

Los catalizadores soportados sobre titania son materiales densos que muestran en las Fotografias 5 y 6 con aumento de X3.000 la fase cristalina característica de la anatasa. El tratamiento térmico dado por el proceso de calcinación a 400 °C genera la disminución del tamaño de partícula debido a la gradual reducción de los poros cerrados (Magalhaes, 2004).

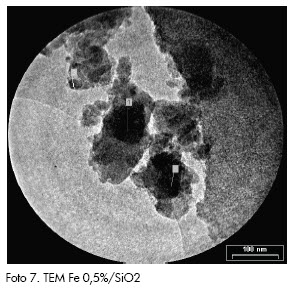

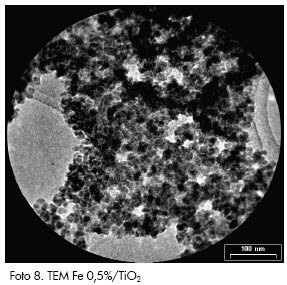

El análisis de MET se realiza para los dos (2) materiales de hierro, catalizadores 2FS y 2FT, que presentan igual carga del 0,5% en peso de hierro pero difieren en el tipo de soporte. La Foto 7, tomada con un aumento de 20 KX, corresponde al catalizador 2FS, donde la homogeneidad de la preparación se puede deducir de la información del análisis elemental realizado en tres puntos de la muestra, como se observa de los datos presentados en la Tabla 2.

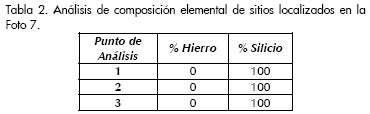

La Foto 8, tomada para el catalizador 2FT con un aumento de 20 KX, muestra una gran aglomeración de partícula que caracteriza los materiales densos con estructura definida cristalina como la anatasa del TiO2, en contraste con la estructura amorfa de los materiales preparados con sílice.

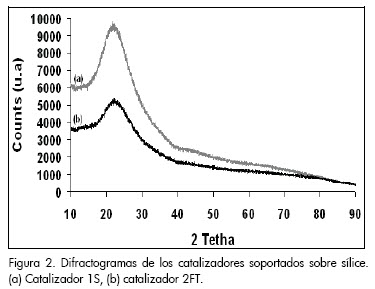

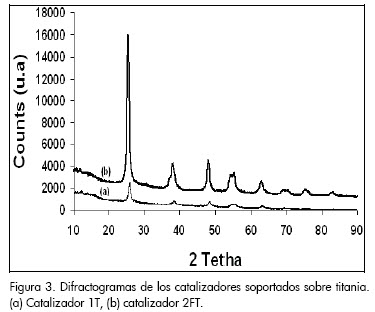

El análisis de DRX de los catalizadores preparados con el soporte de sílice indica la presencia de una banda ancha centrada en un valor aproximado de d = 3,8 y a un máximo de 2θ = 23. En estos intervalos se pueden encontrar las estructuras de Silicio como la cristobalita y el cuarzo, que no corresponden a la estructura amorfa que presentan los catalizadores preparados por el método sol-gel; se puede decir que la estructura base es el óxido de silicio que se puede observar en la Figura 2.

El análisis por difracción de rayos X para los catalizadores preparados sobre soporte de titania se presenta en la Figura 3. Los difractogramas de los catalizadores 1T y 2FT coinciden con la estructura cristalina del óxido de titanio (referencia JCPDS 21-1272), la cual corresponde a la estructura de la anatasa, que presenta un máximo en d = 3,89 y 2θ = 25,3.

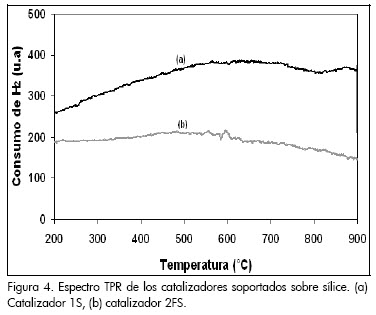

Los experimentos de reducción a temperatura programada (TPR) fueron realizados con mezcla del 5% de Hidrógeno/Argón en el intervalo de temperatura entre 100 y 900 °C con una variación de 20 °C/min y 100 mg de masa de catalizador. Para los catalizadores soportados sobre sílice, los resultados que se observan en la Figura 4 muestran un consumo mínimo de hidrógeno en todo el rango de temperatura, indicando que no están presentes especies potencialmente reducibles. Y, para el caso del catalizador 2FS se puede afirmar que las especies de hierro están inmersas o diluidas dentro de la matriz de sílice.

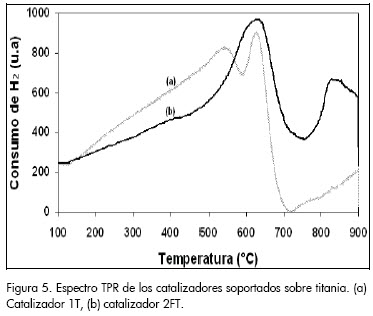

Para el caso de los catalizadores soportados sobre titania 1T y 2FT, se exhiben picos de consumo de hidrógeno por la presencia de especies reducibles, como se aprecia en la Figura 5. El soporte de titania tiene un pico con máximo consumo de hidrógeno en 630 °C, atribuido principalmente a adsorciones sobre el oxígeno de la superficie. Y, en el caso del catalizador de hierro 2FS, se observan dos picos de consumo con máximos alrededor de 630 °C y 830 °C, atribuidos a la reducción de Fe3O4 hasta α-Fe vía intermedio de FexO.

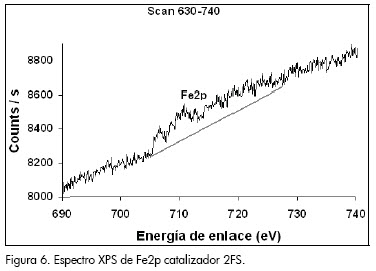

Los espectros XPS obtenidos para los catalizadores 2FS y 2FT se indican en las Figuras 6 y 7, respectivamente.

La energía de enlace del átomo de hierro es de 710,59 eV en el catalizador 2FS y de 710,6 eV en el catalizador 2FT. Los dos valores son próximos al teórico de Fe (III) en el Fe2O3 de 710,9 eV (Vieira, 2003), confirmando la presencia de esta especie en ambos catalizadores.

Actividad catalítica

Las pruebas de actividad catalítica se realizaron utilizando las condiciones de reacción de ensayos preliminares (Guerrero, 2007), la relación de la mezcla reaccionante CH4/O2/N2 = 7,5/1/4 y un caudal total de 65,5 ml/min con gas helio como diluyente, en el intervalo de temperatura entre 400 y 800 °C. A partir del balance de carbono se obtiene la conversión del metano y la selectividad de cada uno de los productos, en particular del formaldehído.

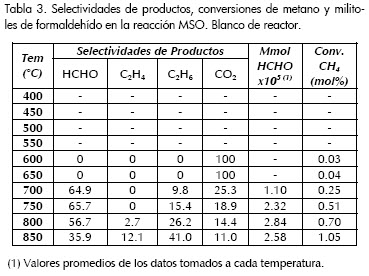

Blanco del reactor

El reactor sin catalizador produce formaldehído a partir de 700 °C. Los porcentajes de conversión de metano, las selectividades de cada uno de los productos y los moles de formaldehído, son presentados en la Tabla 3.

La temperatura de 850 °C sólo se aplica al blanco de reactor para analizar hasta qué temperatura puede el material del reactor generar el formaldehído. Los valores de conversión de metano no son significativos, ya que el valor máximo de interés para una buena producción de formaldehído proviene de una baja conversión de CH4 de 1,05 mol% y se consigue a la temperatura de 850 °C.

De la Tabla 3 se puede establecer que la selectividad del formaldehído está en alrededor del 65 mol% a la temperatura entre 700 y 750 °C y luego decrece significativamente por la aparición de otros compuestos de carbono como C2H4, C2H6 y también el CO2, que es el producto de la oxidación completa del metano.

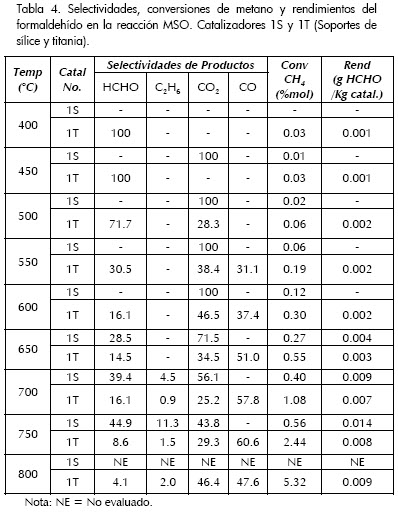

Sílice y titania como soportes del catalizador de hierro

La cantidad de catalizador a utilizar está de acuerdo con la densidad aparente, correspondiendo a una masa de 48,5 mg para el catalizador 1S y de 52,4 mg para el catalizador 1T, con el valor de GHSV=60.000 h-1. Los resultados de selectividad de productos, porcentajes de conversión de metano y el rendimiento de formaldehído se pueden observar en la Tabla 4. El soporte de sílice produce el formaldehído a una temperatura de 650 °C, inferior en 50 °C a la de las condiciones del blanco de reactor. Por otra parte, se puede observar una ligera mayor conversión de metano pero con valores superiores de CO2. La máxima conversión de metano se consigue a 750 °C, que alcanza un valor de 0,56 mol%, valor pequeño para estimar el soporte de la sílice como un buen catalizador para la reacción de MSO. La máxima producción de formaldehído es de 0,014 g HCHO/Kg catal. a 750 °C. El soporte de titania (catalizador 1T) no es apto para la reacción de oxidación de metano hasta formaldehído, ya que su máxima producción es de 0,009 g HCHO/Kg catal. a 800 °C, muy inferior a la del soporte de sílice. Se destaca su alta conversión de metano con un valor máximo de 5,32 %mol a 800 °C, pero con altas selectividades de CO2 (46,4%) y de CO (47,6%).

De la Tabla 4 se observa que el mayor rendimiento obtenido de 0,014 g HCHO/kg catalizador, hace del soporte de sílice un buen coadyuvante para la reacción de MSO.

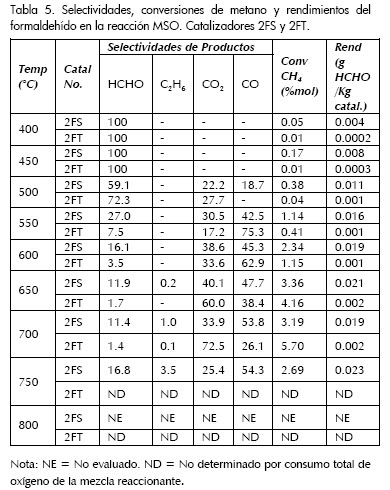

Catalizadores de hierro soportado sobre sílice y titania

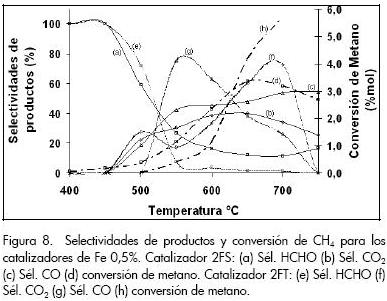

La actividad del catalizador 2FS (Fe 0,5%) soportado en silica gel, se presenta desde 400 °C, temperatura muy inferior a la de producción del formaldehído en el blanco del reactor y con el soporte de sílice. Los resultados de selectividad de productos, conversión de metano y rendimiento de formaldehído, se despliegan en la Tabla 5.

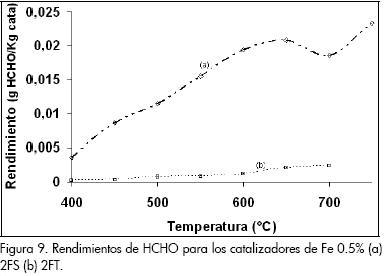

Se resalta que la producción de formaldehído con el catalizador metálico 2FS a la temperatura de 650 °C supera la del soporte de sílice a 750 °C (0,021 comparado con 0,014 gHCHO/Kg catal).

Los porcentajes de conversión de metano confirman el anterior análisis comparativo, observándose para el catalizador 2FS valores muy superiores a los reportados para el soporte de sílice en todo el intervalo de temperatura, y de la misma manera se reporta que el valor de conversión con el catalizador de Fe para 650 °C es superior al porcentaje de conversión del soporte a la máxima temperatura de 750 °C (3,36% contra 0,56%mol).

El porcentaje de conversión de metano más alto (5,70%) se encuentra a la temperatura de 700 °C para el catalizador de hierro soportado sobre titania (2FT), pero al mismo tiempo presenta el valor más alto de selectividad para CO2 de 72,5%.

De la Tabla 5 se observa que el catalizador más apropiado para la producción de formaldehído es el 2FS con 0,023 g HCHO/Kg catal. a 750 °C, mientras que para el catalizador 2FT es de solo 0,002 g HCHO/Kg catal. a 700 °C. Por tanto, el soporte de sílice con una alta área superficial que facilite la dispersión de la especie de hierro, es fundamental para la oxidación selectiva de metano hasta formaldehído. En el caso del catalizador 2FS, las selectividades de productos para la máxima conversión de metano de 3,36%mol a 650 °C, son de 11,9% y 47,7% para formaldehído y CO, respectivamente. Para el catalizador 2FT con máxima conversión de metano de 5.70 %mol a 700 °C, las selectividades de productos son 1.4% y 26.1% para formaldehído y CO, respectivamente. Se observa una mayor selectividad de CO2 para el catalizador 2FT, indicando que el material preparado con soporte de titania tiene mayor tendencia a la oxidación total desfavoreciendo la oxidación parcial de metano hasta formaldehído.

Las selectividades de productos y los porcentajes de conversión de metano en función de la temperatura para los catalizadores 2FS y 2FT se pueden observar en la Figura 8

La variación de los rendimientos del producto formaldehído expresado en gramos de HCHO por unidad másica para los catalizadores 2FS y 2FT se presentan en función de la temperatura en la Figura 9. Se puede observar un máximo del rendimiento de producto a la temperatura de 750 °C para el catalizador 2FS, con un valor de 0,023 g HCHO/Kg catal.

Conclusiones

El catalizador 2FS preparado por el método sol-gel, de Fe 0,5% en peso y soportado sobre la sílice; porcentaje de conversión de metano (3,4 mol%) a la temperatura de 650°C, selectividad al formaldehído del 11,9 mol% a 650 °C, con una productividad de formaldehído de 0,021 g HCHO/Kg de catalizador, es el mejor catalizador para la oxidación directa a formaldehído. El soporte de sílice presenta mejor actividad que el soporte de titania, ya que permite la dispersión de las especies de hierro, lo cual incide en la oxidación selectiva hasta formaldehído. Estos resultados son comparables con algunos de los trabajos realizados por R.G. Herman et al. con conversiones de metano de 4,3 hasta 6,2 mol% y selectividades de HCHO entre 10,8 hasta 16,3 mol% para catalizadores de V2O5 entre 0,5-2,0% soportados sobre sílice y T=600 °C, con M.A. Bañares et al., que reportaron la más alta conversión de metano (13,9 mol%) para el óxido de vanadio soportado sobre sílice, selectividades al formaldehído por debajo del 20% a 600 °C, y con A. de Lucas et al., quienes trabajaron con catalizadores de óxido de tungsteno soportado sobre sílice, con cargas de W entre 0,8 y 15,8% en peso, conversiones de metano por debajo del 7,0 mol% y selectividades al formaldehído máxima de 18,7 mol% a T=650 °C.

Se concluye que el catalizador de hierro soportado sobre sílice y preparado por el método sol-gel en las condiciones propuestas en el presente estudio es una buena alternativa para mejorar la productividad del formaldehído en la oxidación selectiva del metano, y que el punto importante del manejo de la reacción no solo está en la definición del catalizador de hierro sino también en el método de preparación, debido a que el proceso de formación del sólido es básico en la dispersión metálica.

Agradecimientos

Esta investigación fue realizada en los laboratorios de Materiales Polímeros y Superficies Catalíticas de la Universidad Louis Pasteur, en la ciudad de Estrasburgo, en Francia, con la colaboración especial del profesor Alain Kiennemann y del personal profesional y técnico adscrito.

Bibliografía

Guerrero, C. A., Oxidación selectiva de metano hasta formaldehído, Tesis doctorado en Ingeniería Química, Universidad Nacional de Colombia, Bogotá, 2007. [ Links ]

Herman, R. G., Sun Q., Shi, C., Klier, K., Wang, Ch., Hu, H., Wachs, I.E., Bashin, M. M., Development of active oxide catalysts for the direct 0xidation of methane to formaldehyde. Catalysis Today, 37,1997, pp. 1-14. [ Links ]

Sánchez, F. J., Estudio de catalizadores y cinética para la oxidación selectiva de etanol a acetaldehído., Tesis Maestría en Ingeniería Química, Universidad de Nacional de Colombia, Bogotá, 1989. [ Links ]

Parmaliana, A., Arena, F., Frusteri, F., Martinez-Arias, A., López Granados, M., Fierro, J. L. G., Effect of Fe-adittion on the catalytic activity of silicas in the partial oxidation of methane to formaldehyde., Applied Catalysis A: General 226, 2002, pp. 163-174. [ Links ]

Arena, F., Frusteri, F., Parmaliana, A. Modelling the partial oxidation of methane to formaldehyde on silica catalyst., Applied Catalysis A: General 197, 2000, pp. 239-246. [ Links ]

Arena, F., Gatti, G., Coluccia, S., Martra, G., Parmaliana, A., Catalysis Today, 91-92, 2004, pp. 305-309. [ Links ]

Kobayashi, T., Guilhaume, N., Miki, J., Kitamura, N., Haruta, M. In situ Raman spectroscopy. A powerful tool for studies in selective catalytic oxidation., Catalysis Today, 32, 1996, pp.171-175. [ Links ]

Liu, X., Yang, J., Wang, L., Yang, X., Lu, L., Wang, X., An improvement on sol-gel method for preparing ultrafine and crystallized titania powder., Materials Science and Engineering A, 289, 2000, pp. 241-245. [ Links ]

Lambert, C.K., González, R.D., Rh/SiO2 catalysts prepared by the sol-gel method., Microporous Materials, 8, 1997, pp. 179-188. [ Links ]

Guerrero, C. A., NGuyen, Y., Courson, C., Roger, A.C. Catalizadores Fe/SiO2 para la oxidación selectiva de metano hasta formaldehído. Revista Ingeniería e Investigación, Vol. 26 No.2, 2006, pp. 45-51. [ Links ]

Tongpool, R., Jindasuwan, S., Sol-gel synthesis and characterrization of iron oxide-silica nanocomposites., Surface and Interface Analysis, 36, 2004, pp. 1130-1132. [ Links ]

Chu, L., Tejedor-Tejedor, M. I., Anderson, M. A. Particulate sol-gel route for microporous silica gels. Microporous Materials., 8, 1997, pp. 207-213. [ Links ]

Mendoza, D., Barboza-Flores, M., Bernal, R., Jiménez-Sandoval, S., Castaño, V. M., Inorganic Materials, Vol. 38, No.1, 2002, pp. 45-47. [ Links ]

Bala, H., Zhao, J., Jiang, Y., Ding, X., Tian, Y., Yu, K., Wang, Z., A novel approach to synthesis of high-dispersed anatase titania nanocrystals., Materials letters, 59, 2005, pp. 1937-1940. [ Links ]

Hsiang, H. I., Lin, S. Ch., Effects of aging on the phase transformation and sintering properties of TiO2 gels. Materials Science and Engineering A, 380, 2004, pp. 67-72. [ Links ]

Guerrero, C. A., Niznansky, D., NGuyen, Y., Courson, C., Roger, A. C., Methane selective oxidation to formaldehyde with Fe-catalysts supported on silica or incorporated into the support. Catalysis Communications 9, 2008, pp. 864-869. [ Links ]

Bedel, L., Structure et réductibilité de pérovskites La-Co-Fe., Application à la synthése Fischer-Tropsch, Thèse de lU.L.P de Strasbourg, France, 2002. [ Links ]

Provendier, H., Etude de la solution solide LaNixFe(1-x)O3 comme précurseur de catalyseur pour la transformation du méthane en gaz de synthèse. Thèse de lU.L.P de Strasbourg, France, 2002. [ Links ]

Shani, S., Bhaskar Reddy, S., Murty, B. S., Influence of process parameters on the synthesis of nano-titania prepared by sol-gel route. Materials Science and Engineering A, Vols. 452-453, 2007, pp. 758-762. [ Links ]

Magalhaes, A. C., Nunes, D. L., Robles-Dutenhefner, P. A., de Sousa, E. M. B., Catalytic activity of porous TiO2 obtained by sol-gel process in the degradation of phenol, Journal of Non-crystalline Solids, 348, 2004, pp. 185-189. [ Links ]

Vieira, A. P., Portela, M. F., Kiennemann, A. y Hilaire, L., Mechanism deactivation of iron-moliybdate catalysts prepared by coprecipitation and sol-gel techniques in methanol to formaldehyde oxidation., Chemical Engineering Science, 58, 2003, pp. 1315-1322. [ Links ]

Bañares, M. A., Alemany, L. J., López Granados, M., Faraldos, M. y Fierro, J. L. G., Partial oxidation of methane to formaldehyde on silica-supported transition metal oxide catalysts., Catalysis Today, 33, 1997, pp. 73-83. [ Links ]

De Lucas, A., Valverde, J. L., Cañizares, P. y Rodríguez, L., Partial oxidation of methane to formaldehyde over W/SiO2 catalysts., Applied Catalysis A: General, 184, 1999, pp. 143-152. [ Links ]