Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.28 no.2 Bogotá May/Aug. 2008

Everaldo Joaquín Montes Montes1, Ramiro Torres Gallo2, Ricardo David Andrade Pizarro3, Omar Andrés Pérez Sierra4, José Luis Marimon Escobar5 e Isabel Inés Meza Herazo6

1 Ingeniero químico, Universidad del Atlántico, Colombia. Maestría, en Ciencia y tecnología de alimentos, Universidad federal de viÇosa, Brasil. Profesor titular, Universidad de Córdoba. emontes@sinu.unicordoba.edu.co, everaldomontes@yahoo.com

2 Ingeniero químico, Universidad del Atlántico, Colombia. Especialista, Ciencias Química, Universidad de Córdoba, Colombia. Profesor asistente, Universidad de Córdoba, Colombia. rtorres@sinu.unicordoba.edu.co

3 Ingeniero químico, Universidad del Atlántico, Colombia. Especialista, Ciencia y tecnología de alimentos, Universidad del Magdalena, Colombia. Especialista, Ingeniería de procesos de alimentos y biomateriales, UNAD, Colombia. Profesor asistente, Universidad de Córdoba. randrade@sinu.unicordoba.edu.co

4 Ingeniero químico, Universidad del Atlántico, Colombia. Maestría, Ingeniería Química, Universidad Industrial del Santander, Colombia. Doctorado, Ciencia y tecnología de alimentos, Universidad federal de viÇosa, Brasil. Profesor asistente, Universidad de Córdoba, Colombia. operez@sinu.unicordoba.edu.co

5 Ingeniero de alimentos, Universidad de Córdoba, Colombia. Ingeniero, La Soberana. joseph21_3@hotmail.com

6 Ingeniera de alimentos, Universidad de Córdoba, Colombia. Ingeniería, Superalmacenes Olímpica (SAO). issita83@yahoo.es

RESUMEN

El secado de ñame en capa delgada, de las variedades 9811-089 y 9811-091, fue evaluado en un secador de laboratorio tipo bandeja a temperaturas de 45, 55 y 70 °C y velocidad de aire promedio de 1 m/s, en el Laboratorio de Ingeniería Aplicada de la Universidad de Córdoba; las muestras fueron adecuadas en geometría de rodajas de radio 3,19 cm y espesor de 0,5 cm y láminas de 0,5x3x5 cm. Se evaluó el efecto de la temperatura, variedad y geometría en el tiempo de secado, empleando un diseño completamente al azar en arreglo factorial con tres factores: temperatura (45, 55 y 70 °C), geometría (rodajas y láminas) y variedad (9811-089 y 9811-091), realizando tres repeticiones por tratamientoutilizando, dando como resultado una disminución en el tiempo de secado del 28,15% para la temperatura de 70 °C. Con los resultados obtenidos fueron construidas las curvas de secado, en las cuales se observó que este proceso tuvo lugar en el periodo decreciente, lo que evidencia que la difusión es el mecanismo que gobierna el secado de Dioscorea rotundata para las variedades estudiadas. Las curvas de secado fueron ajustadas a los modelos matemáticos de Page, difusión, Thompsom, Newton, Page modificado, Henderson y Pabis y el modelo logarítmico, determinando mediante el coeficiente de determinación (R2), error medio estimado (SE) y desvío medio relativo (%P), que el modelo logarítmico es el que mejor describe el proceso de secado (R2 ≥ 99.17 y SE ≤ 0.0299).

Palabras clave: coeficiente de difusión, Page, modelos matemáticos.

ABSTRACT

Thin-layer yam (varieties 9811-089 and 9811-091) drying was evaluated in a laboratory-type dish dryer at 45°C, 55°C and 70°C and 1 m/s average air speed in the Universidad de Cordobas Applied Engineering laboratory. The samples were 3.19 cm long, 0.5 cm thick, in 0.5x3x5 cm slices. The effects of temperature, variety and geometry on drying-time were evaluated using a completely random factorial adjustment design: temperature (45°C, 55°C and 70°C), geometry (slices and fillets) and variety (9811-089 and 9811-091). Three repetitions were made per treatment, producing a 28.15% reduction in drying time at 70°C. Drying curves were constructed from the obtained results; it was observed that drying took place during the decreasing period, proving that diffusion was the mechanism involved in Discorea rotundata drying for the studied varieties. Drying curves were adjusted to Page, diffusion, Thompson, Newton, modified Page, Henderson and Pabis mathematical models. The logarithmic model (determined by determination coefficient (R2)) estimated mean error (SE) and relative mean deviation (%P), showing that the logarithmic model better described the drying process (R2 ≥ 99.17 and SE ≤ 0.0299).

Keywords: diffusion coefficient, Page, mathematical model.

Recibido: febrero 11 de 2008

Aceptado: junio 27 de 2008

Introducción

El ñame pertenece a la familia Dioscoreacea, género Dioscorea; posee cerca de 600 especies, de las cuales D. Alata, D. Cayenensis Lam y D. Rotundata tienen mayor importancia económica (Falde et al., 2006). Este tubérculo contiene fécula abundante (Rincón, 2000); y constituye un importante alimento en las regiones tropicales (Guzmán y Buitrago, 2000).

La producción mundial de ñame está destinada casi en su totalidad a abastecer el mercado interno de los países productores y por lo general es comercializado sin ningún procesamiento industrial (Floreze y Morini, 2000); este hecho, sumado al alto contenido de humedad que posee el ñame (entre 50 y 80%), provoca importantes pérdidas (20-30%) durante la poscosecha (Guzmán y Buitrago, 2000; Sierra y Munive, 2007).

El secado, definido como un proceso simultáneo de transferencia de calor y masa entre el producto y el aire de secado, consiste en la remoción de humedad excesiva contenida en el producto por medio de la evaporación, generalmente por convección forzada (Maldonado y Pacheco, 2003; Ertekin y Yaldiz, 2004); es un método clásico de preservación de alimentos y se convierte en una excelente alternativa para prolongar el periodo de vida útil del tubérculo, así como para disminuir el peso para el transporte y reducir el espacio requerido para su almacenamiento (Romero y Kieckush, 2003; Cardoso et al., 2004; Vega y Fito, 2005).

Estudios en torno al secado de frutos y vegetales han determinado que es un proceso difícil de describir, debido a la complejidad de los fenómenos internos y externos que ocurren durante él (Sandoval et al., 2006). No obstante, en la literatura se encuentran varios métodos propuestos para analizar el secado en capa fina de productos alimenticios: modelos teóricos, semiteóricos y empíricos. Los modelos de secado basados en la teoría de difusión de líquidos han sido preferidos por los investigadores en el área de secado de alimentos (Chaves et al., 2003). Entre estos se encuentran los modelos de Newton, Page, Page modificado, Henderson y Pabis modificado, Midilli et al. (Ertekin y Yaldiz, 2004; Vega y Lemus, 2006). Estos modelos de secado permiten no sólo predecir el mejor proceso, sino que también ofrecen herramientas para predecir las condiciones de almacenamiento y empaque; además, ayudan a establecer el contenido final de humedad de los productos agrícolas y los requisitos del proceso de secado (Vega y Fito, 2005).

La aplicación del secado como una operación que garantice la calidad del producto deshidratado y que además sea viable desde el punto de vista económico requiere de un estudio previo que permita determinar las condiciones y parámetros a tener en cuenta para garantizarlo. En este trabajo se realizaron y modelaron las curvas de secado de Dioscorea rotundata variedades 9811-089 y 9811-091.

Desarrollo experimental

Obtención y adecuación de la muestra

Los tubérculos de ñame de la variedad Dioscorea rotundata (9811-091; 9811-089) fueron suministrados por el banco de germoplasma del Programa de Biotecnología Agrícola (PBA) de la Facultad de Ciencias Agrícolas de la Universidad de Córdoba. Las muestras fueron sometidas a procesos de: selección y clasificación (desechando los tubérculos en mal estado y utilizando tubérculos de tamaños y formas similares), lavado superficial, pelado (retirando la cáscara mediante cuchillos), corte (las muestras se cortaron en forma de láminas de 0,5x3x5 cm y rodajas de radio y espesor de 3,19 y 0,5 cm. respectivamente) y luego se pesaron.

Equipos y procedimiento

Se utilizó una cámara de secado experimental, provista de un ventilador Blower de 1/4 HP para forzar el aire de secado, un sistema de calefacción compuesto por dos resistencias en alambre de 110V con recubrimiento en acrílico puestas en C, un sistema de control automático de temperatura (Makthermo Mc–17), un sistema de control de humedad (Full Gauge Mt-530R) compuesto por una resistencia y una unidad de refrigeración de 1/5 HP. Además el equipo cuenta con dos bandejas de acero inoxidable de dimensiones 40x 30x2 cm.

Se utilizó también una balanza analítica (Mettler PS4000 con exactitud ± 0,01 g, un termohigrómetro (Durotherm con escala de -10 a 50 °C y exactitud ± 1°C; humedad relativa con exactitud ±1° %), una tajadora empleada para asegurar la homogeneidad del espesor de las muestras estudiadas y moldes de acero inoxidable circular con radio de 3,19 cm y fiete de 5 cm de largo y semieje menor de 3 cm.

Determinación del contenido de humedad inicial

Previo a los ensayos de secado, se determinó el peso seco de la muestra mediante el método de estufa a 105 °C durante 24 horas (AOAC, 1997), con el valor obtenido se calculó el contenido de humedad inicial para ambas variedades.

Construcción de las curvas de secado

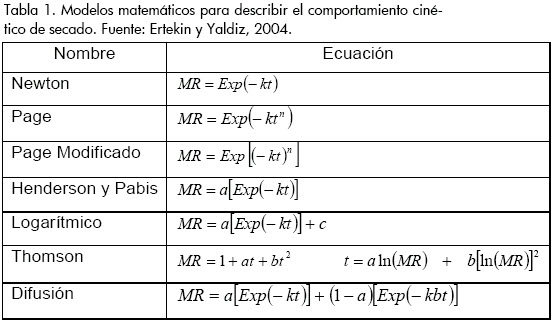

Se evaluó el proceso de secado para Dioscorea rotundata en las variedades 9811-089 y 9811-091, a temperatura de bulbo seco de 45, 55 y 70°C, velocidad de aire de secado de 1m/s, y geometría de rodajas y láminas. Inicialmente se procedió a tomar las dimensiones y peso de la bandeja, luego se ajustaron las condiciones de trabajo del equipo (temperatura, humedad, velocidad de aire de secado) y se procedió a colocar la muestra previamente adecuada y pesada en la bandeja, verificando que esta abarcara por completo la base de la misma. Durante el proceso de secado las muestras fueron pesadas a intervalos de 5 minutos durante la primera hora y luego, cada 15 minutos hasta obtener peso constante; este procedimiento se realizó de igual forma en cada tratamiento. Para la construcción de las curvas de secado se utilizó el método descrito por Geankoplis (1998). Con el fin de determinar el modelo que mejor describe el comportamiento cinético de secado, se evaluó el ajuste de los datos experimentales a 7 modelos matemáticos (Tabla 1), escogiendo el mejor modelo que se ajusta a los datos experimentalmente.

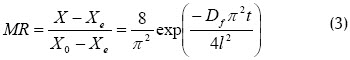

Donde MR es la razón de humedad, t es el tiempo de secado en horas, K, K0,K1 son las constantes de secado (h-1), a,b,c,n los coeficientes de ajuste.

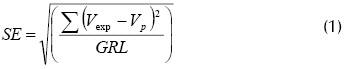

Se utilizó el método de regresión no lineal para estimar las constantes de los modelos. Los criterios usados para escoger el modelo de mejor ajuste fueron el coeficiente de correlación, error medio estimado (Ecuación1) y desvío medio relativo (Ecuación2).

donde P es el desvío medio relativo (%), SE es el error medio estimado, Vexp es el valor obtenido experimentalmente, Vp es el valor obtenido por el modelo, n es el número de datos experimentales.

Para la construcción de las curvas de secado se empleó un diseño completamente al azar en arreglo factorial con tres factores; la temperatura en tres niveles (45, 55 y 70 °C), la geometría en dos niveles (rodajas y láminas) y la variedad en dos niveles (9811-089 y 9811-091), realizando tres repeticiones por tratamiento. Los resultados experimentales fueron sometidos al test de Shapiro Wilk, mediante el cual se verificó la normalidad de los mismos. Se procedió a realizar un análisis de varianza (Anova) al 95% de confiabilidad, usando un modelo de tres vías de clasificación (variedad, temperatura y geometría) con interacciones. Para la comparación de medias se usó el test de Duncan con un nivel de significancia del 5%; de igual forma, el análisis de varianza permitió medir la incidencia de la temperatura, geometría y variedad sobre el tiempo de secado y las constantes de los modelos evaluados. Todos los datos fueron procesados y evaluados a través del software Statistica 7.0 (StatSoft, Inc., 2004).

Resultados y discusión

Curvas de rapidez de secado

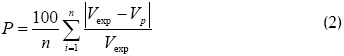

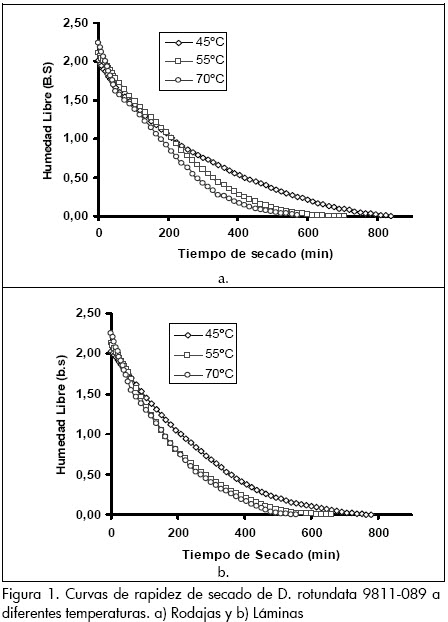

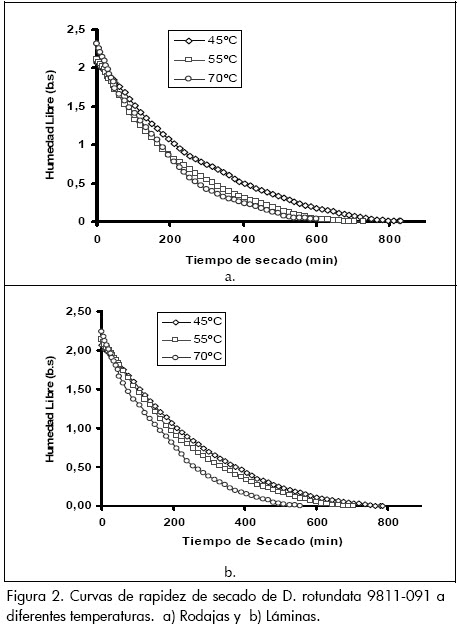

En las Figura 1a, 1b, 2a y 2b se observa la influencia de la temperatura del aire de secado sobre el proceso de secado de Dioscorea rotundata para las variedades 9811-089 y 9811-091 con geometrías de rodajas y láminas. Al aumentar la temperatura del aire de secado disminuye significativamente el tiempo de secado, necesitando menos tiempo para finalizar el secado con la temperatura de 70 °C (cerca de 28,15% menos) que para las temperaturas de 55 y 45 °C; resultados similares obtuvieron Park et al. (2002); Maldonado y Pacheco (2003); Vega y Fito (2005); Simal et al., (2005); Doymaz (2005); Mohapatra y Rao (2005); Vega y Lemus (2006); Ocampo (2006) y Falade et al., (2006), trabajando con otras especies, vegetales y cereales. También se observa que aproximadamente en las cuatro primeras horas de secado (dependiendo de la geometría y variedad), que la humedad libre decrece linealmente (R2 > 0.90), esto es, dX/dt es una constante, al igual que la velocidad de secado para este mismo periodo de tiempo. De igual forma, después de la cuarta hora de secado la velocidad disminuye con mayor rapidez hasta llegar a su humedad de equilibrio. Esta etapa se caracteriza porque en ella ocurre la mayor parte del secado, pues la humedad se difunde con menor velocidad a través del sólido. Por otra parte, se pudo observar que el tiempo final de secado, a temperaturas de secado, fue aproximadamente igual para ambas variedades de Dioscorea rotundata, y mostró ser siempre menor para la geometría de láminas, resultado que concuerda con el obtenido por Fioreze y Morini (2000) en el secado de Dioscorea sp. con diferentes cortes y temperaturas.

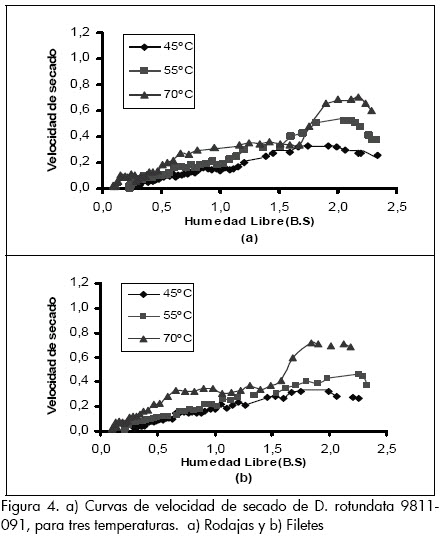

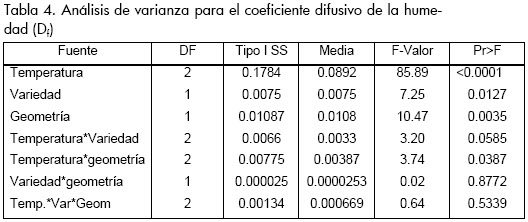

El análisis de varianza, Anova (Tabla 2), evidencia una influencia altamente significativa de la temperatura sobre el tiempo de secado de D. rotundata, y de igual manera, una influencia significativa de la geometría, en tanto que la variedad no presentó influencia significativa.

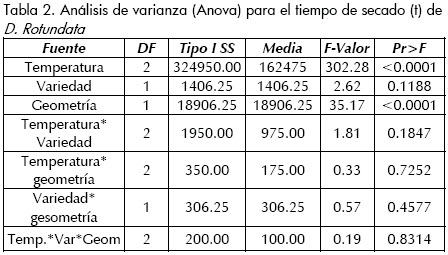

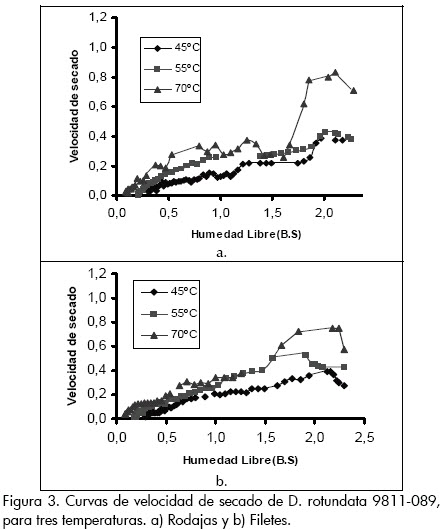

Curvas de velocidad de secado

En términos generales, al aumentar la temperatura del aire de secado aumenta la velocidad de este (Figuras 3a, 3b, 4a y 4b). Por lo tanto, en función de los resultados obtenidos se deduce que la cinética de secado de D. rotundata es dependiente de la temperatura del aire de secado. Se observa que en el secado de D. rotundata a la temperatura de 70 °C para la variedad 9811-089, se genera una velocidad inicial promedio de secado del orden de 0,8045 Kg de agua/h x m2 para la geometría de rodajas, que resulta significativamente superior a la velocidad de secado alcanzada a una temperatura 45 °C que es del orden de 0,3715 Kg de agua/h x m2 para esta misma variedad y geometría. De igual forma, se logra observar cómo los valores de velocidad de secado para las dos variedades de D. rotundata en estudio son similares para las mismas geometrías y temperaturas de aire de secado. Por otra parte, se observan diferencias entre la velocidad de secado de rodajas y láminas, lo cual se explica por que esta última geometría posee mayor área de intercambio de energía y masa con el aire de secado, resultado que coincide con Fioreze y Morini (2000) en el secado de Dioscorea sp. con diferentes cortes y temperaturas.

Además se distinguen tres etapas de secado; en la primera se observa un corto periodo de inducción, en la que el producto se encuentra a una temperatura inferior a la que tendrá en el proceso, y la velocidad de secado va en aumento. Este periodo es llamado también creciente de velocidad (Sandoval et al., 2006). En la segunda etapa se observa un periodo de velocidad constante, en la que la temperatura del alimento ha alcanzado su valor de equilibrio, la superficie del producto está muy mojada al principio debido a que se encuentra cubierta de un mucílago característico de la especie rotundata; sobre este se forma una película continua de agua, esta capa es agua no combinada y el secado se da como si el sólido no estuviera presente. La tercera etapa corresponde a un periodo de velocidad decreciente en la que se lleva a cabo la mayor parte del proceso, esto demuestra que la difusión es el mecanismo físico dominante que gobierna el movimiento de la humedad en el secado de las muestras de ñame. Similares resultados fueron reportados para judías (Rosello et al., 1997), okra (Doymaz, 2004; Gogus y Maskan, 1999), berenjena (Ertekin y Yaldiz, 2004) y D. rotundata y D. alata (Falde et al., 2006).

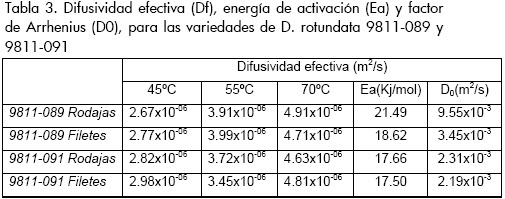

Coeficiente difusivo (Df) y energía de activación (Ea)

Para modelar el periodo de velocidad decreciente en el secado de D. rotundata se utilizó el modelo difusional, método que ha sido utilizado en el estudio de la transferencia de masa de productos agrícolas (Vega y Fito, 2005). Se utilizó la ecuación integrada de la segunda ley de Fick (Ecuación 3) para tiempos largos y geometría plana en una dimensión.

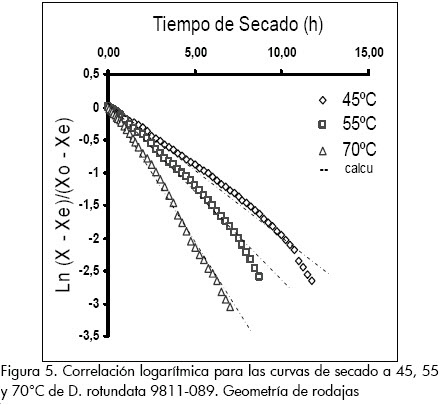

donde MR es la razón de humedad, X es la humedad en base seca (Kg agua/Kg s.s.) a cada tiempo, Xe es la humedad de equilibrio (Kg agua/Kg s.s.), Xo es la humedad inicial (Kg agua /Kg s.s.), t es el tiempo en hora, l es el semiespesor de la lámina (m) y Df es el coeficiente de difusión expresado en m2 s-1. El coeficiente difusional (Df) para cada temperatura se calculó a partir de la pendiente de la línea recta obtenida al graficar el Ln (MR) en función del tiempo de secado en horas (ver Figura 5).

Los valores de difusividad aumentaron con el incremento de la temperatura del aire de secado (Tabla 3), lo que muestra una disminución de las resistencias internas del sólido con el acrecentamiento de la temperatura de secado. Una explicación de esa adición: puede ser debida al menor encogimiento observado en las temperaturas más altas; menor encogimiento implica una mayor porosidad y consecuentemente una mayor área de transferencia de masa. Resultados similares se obtuvieron en piña (Park et al., 2002); papaya chilena (Vega y Lemus, 2006); ñame (Falade et al., 2006) y en mango (Ocampo, 2006). Por otra parte, el análisis de varianza (Tabla 4), indica que existe influencia significativa de la temperatura del aire de secado, y el análisis de comparación de medias de Duncan evidenció diferencia estadística significativa para las difusividades calculadas para las tres temperaturas (45, 55 y 70 °C).

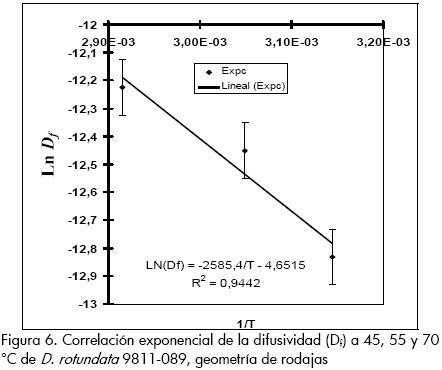

En general, la influencia de la temperatura de secado sobre la difusividad del agua en D. rotundata sigue una tendencia tipo Arrhenius

donde Do es factor de Arrhenius, Ea es la energía de activación, R es la constante universal de los gases (8,314KJ mol-1) y T es la temperatura absoluta.

Al representar Ln (Df) en función de 1/T se obtiene una línea recta (Figura 6) de cuya pendiente se obtiene Ea, y de la ordenada en el origen, el factor de Arrhenius (D0).

La energía de activación (Tabla 3) presenta una magnitud que se encuentra dentro del rango de valores encontrados en la literatura para materiales alimenticios (12,7 a 110 KJ/mol): 28,39 KJ/mol para zanahoria (Doymaz, 2004) y 20KJ/mol para papa (Rosello et al.,1997). Estas magnitudes de energía de activación representan la energía requerida para iniciar la difusión de la humedad del D. rotundata durante el secado y dan un indicio de la influencia de la temperatura en el proceso (2001).

Modelación matemática

Los modelos de Newton, Page, Page modificado, Henderson y Pabis, logarítmico, difusional y Thomson describen satisfactoriamente las curvas de secado de Dioscorea rotundata a las temperaturas estudiadas, una vez que sus valores de coeficiente de determinación (R2) fueron superiores a 90% y los errores medios relativos (P) inferiores al 10%. Sin embargo, el modelo que mejor describe el comportamiento de los datos de secado de Dioscorea rotundata variedades 9811-089 y 9811-091 en geometrías de rodajas y láminas para las temperaturas de 45, 55 y 70 °C, es el modelo logarítmico (Tabla 5).

En la Tabla 6 se puede observar como el parámetro K del modelo logarítmico aumenta su valor con el incremento de la temperatura, coincidiendo este resultado con el obtenido por Ertekin y Yaldiz, 2004; Correa et al. 2004; Babilis y Belessiotis, 2004; Vega y Fito, 2005; Vega y Lemus, 2006; Falade et al., 2006, para el secado de berenjena, cebolla, higo, pimiento rojo, papaya chilena y ñame (variedades D. alata y D. rotundata), respectivamente. De igual forma, los parámetros a y b varían para las geometrías, siendo estos resultados confirmados con el análisis de varianza (Anova) para estas constantes a un nivel de confiabilidad de 95%.

Conclusiones

La temperatura de aire de secado tuvo una gran influencia en el tiempo de secado, evidenciándose menores tiempos con cada incremento de esta; de la misma manera, la geometría de láminas permitió obtener menor tiempo de secado para ambas variedades en comparación a las rodajas, en tanto las dos variedades de Discorea rotundata presentaron tiempos de secado estadísticamente iguales bajo un nivel de significancia del 5%.

Las curvas de secado permitieron identificar claramente un periodo de inducción, uno de velocidad de secado constante y otro decreciente para cada una de las variedades, temperaturas y geometrías estudiadas.

La difusión es el mecanismo físico que gobierna la migración de humedad de la D. rotundata por cuanto los datos experimentales se ajustaron correctamente a la ecuación de Fick.

Los modelos cinéticos de Page, Thompsom, Newton, Page modificado, Henderson y Pabis, difusional y logarítmico, se ajustan bien a los datos de secado bajo las condiciones estudiadas; no obstante, es este último el que mejor describe el proceso, una vez que presenta los valores más altos de coeficiente de determinación (R2) y los más bajos de error medio estimado (SE) y desvío medio relativo (P%) para todas las temperaturas (45, 55 y 70 °C) y geometrías empleadas en este estudio (rodajas y láminas).

Bibliografía

AOAC., Assocciation of Oficial Analytical Chemist. Oficial methods of análisis., 16th edition. Washington, 1997, pp. 3005. [ Links ]

Babilis, S., Belessiotis, V. Influence of the drying constants and moisture diffusivity during the thin-layer drying of figs., Journal of food Engineering, Vol. 65, No. 3, 2004, pp. 449-458. [ Links ]

Cardoso, F., Palmeira, J., Rodrigues, M., Honorato, F., ALVES, S. Comparación de modelos matemáticos de calor isotérmico de desorción en pulpa de Guayaba., Revista Brasileira de almacenamiento, Vol. 29, No. 1, 2004, pp. 28-34. [ Links ]

Chaves, M., Sgroppo, S., Avanza, J., Cinética de Secado de Berenjena (Solanum melongena L.)., Universidad nacional del nordeste. Comunicaciones científicas y tecnológicas. Corrientes–Argentina. Facultad de ciencias exactas y agrimensura, 2003, [Citado Oct-06-2006], Resumen E-60, Disponible en Internet: http:www.exa.unne.edu.ar. [ Links ]

Correa, P., Da Silva, P., Almeida, L., Estudo das propriedades físicas e de transporte na secagem de CE-bola (Allium cepa L.) em camada delgada., Ciência y tecnología de los alimentos, Vol. 24, No. 3, 2004. [ Links ]

Doymaz, I., Pretreatment effect on sun drying of mulberry Fruits (Morusalba L)., Journal of food engineering, Vol. 65, No. 2, 2004, pp. 205-209. [ Links ]

Doymaz, I., Drying characteristics and kinetics of Okra., Journal of food engineering, Vol. 69, No. 3, 2005, pp. 275-279. [ Links ]

Ertekin, C., Yaldiz, O., Draying of eggplant and selection of a suitable thin layer drying model., Journal of food engineering, Vol. 63, No. 3, 2004, pp. 349-359. [ Links ]

Falade, K., Olurin, T., Ike, E., Aworh, O., Effec of pretreatment and temperature on air – Drying of Discorea alata and Discorea rotundata slices., Journal of food engineering, Vol. 80, No. 4, 2007, pp. 1002-1010. [ Links ]

Fioreze, R., Morini, B.. Yam (Dioscorea sp.) drying with different cuts and temperatures: experimental and simulated results. Ciênc. Tecnol. Aliment. Vol. 20, No. 2, 2000, pp. 262-266. [ Links ]

Geankoplis, C., Procesos de transporte y operaciones unitarias., 3a. edición. México: Compañía Editorial Continental S. A., 1998, pp. 1022. [ Links ]

Gögus, F., Maskan, M., Water adsorption and drying characteristics of Okra (Hibis cus esculentas L)., Drying Technology. Vol. 17, No. 4, 1999, pp. 883-894. [ Links ]

Guzmán, M., Buitrago, G., ÑAME: Producción de Semilla por Biotecnología., Santa fe de Bogotá: Unibiblos, 2000, pp. 17-20. [ Links ]

Maldoado, R., Pacheco, T., Curvas de deshidratación del Brócoli (Brassica Oleracea L. var Italica Plenk) y Coliflor (Brassica oleraceae L. var Botritis)., Revista de la Facultad de Agronomia, Universidad Central de Venezuela. Vol. 20, 2003, pp. 306-319. [ Links ]

Mohapatra, D., Rao, P., A thin layer drying model of parboiled wheat., Journal of food engineering. Vol. 66, No. 4, 2005, pp. 513-518. [ Links ]

Nicoleti, F., Cinética de secado y encogimiento de rodajas de piña, Universidad estatal paulista. Campus de San José de Río prieto-Brasil. 2001 [ Links ]

Ocampo, A., Modelo cinético del secado de la Pulpa de mango., Revista Escuela de Ingeniería de Antioquia EIA, Vol. 5, 2006, pp. 119-128. [ Links ]

Park, K., Vohnikova, Z., Reisbros, F., Evaluation of driying parameters and desorption isotherms of garden mint leaves (Mentha crispa L.)., Journal foo Engineering, Vol. 51, 2002, pp. 193-199. [ Links ]

Rincón, A., Evaluación del posible uso tecnológico de algunos tubérculos de las dioscoreas: Ñame congo (Dioscorea bulbífera) y mapuey (Dioscorea trífida)., Archivos Latinoamericanos de Nutrición. Vol. 50, No. 3, 2000, pp. 286-290. [ Links ]

Romero, L., Kieckbush, T., Influência de Condições de Secagem na Qualidade de Fatias de Tomate., Brazilian Journal of food Technology, Vol. 6, No. 1, 2003, pp. 69-76. [ Links ]

Rosello, C., Simal, S., San Juan, N., Nonostropic mass Transfer model for green Bean Drying., Journal of Agricultural and food Chemistry. Vol. 45, 1997, pp. 337-342. [ Links ]

Sandoval, S., Rodriguez, J., Méndez, L., Sánchez, J., Rapidez de secado reducida: Una aplicación al secado convectivo de plátano Roatán., Revista Mexicana de Ingeniería química, Vol. 5, No. 1, 2006, pp. 35-38. [ Links ]

Sierra, O., Munive, J., Determinación de las mejores condiciones del proceso de secado de dos variedades de ñame (D. alata 9506-021, 9506-027), para la obtención del mayor contenido de almidón., Trabajo de grado para optar al titulo de Ingeniero de alimentos, Universidad de Córdoba. Montería – Córdoba, 2007. [ Links ]

Simal, S., Femenia, M., Rosello, C., Use of exponential, Page an diffusional models to simulate the drying kinetics of Kiwi fruit., Journal of food Engineering. Vol. 43, 2005, pp. 109-114. [ Links ]

StatSoft, Inc., STATISTICA (data analysis software system)., 7.0, 2004, www.statsoft.com. [ Links ]

Vega, A., Fito, P., Modelado de la cinética de secado del pimiento Rojo (capsicum annuum L. cv Lamuyo)., Información tecnológica, Vol. 16, No. 6, 2005, pp. 3-11. [ Links ]

Vega, A., Lemus, R., Modelado de la cinética de secado de papaya chilena (basconcellea pubescens)., Información tecnológica. Vol. 17, N° 3, 2006, pp. 23-31. [ Links ]