Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.28 no.3 Bogotá Sep./Dec. 2008

Andrés Emilio Hoyos Barreto1, Mónica María Jiménez Correa2, Alejandro Ortiz Muñoz3 y Consuelo Montes de Correa4

1 Ingeniero químico. Estudiante de doctorado, en ingeniería, Universidad de Antioquia, Colombia. emiliohb@udea.edu.co

2 Ingeniera química, Universidad de Antioquia, Colombia. monik192@hotmail.com

3 Ingeniero químico. Profesional de procesos, Cementos Argos S.A., Colombia. aortiz@argos.com.co

4 Ph.D., en Ingeniería Química. Profesora, Universidad de Antioquia, Colombia. Directora, grupo Catálisis Ambiental. cmontes@udea.edu.co

RESUMEN

En este artículo se hace una breve descripción de los procesos de formación de SOX, NOX y CO2, los principales contaminantes emitidos en las descargas gaseosas de la industria del cemento. Se presentan, además, varias tecnologías para reducir dichas emisiones en hornos cementeros húmedos. Estas medidas están diferenciadas en primarias, que permiten disminuir la formación de los contaminantes, y las medidas secundarias o de fin de tubo. Para el caso del CO2, se exponen las estrategias para evitar la formación de este gas de efecto invernadero, orientadas hacia la sustitución de combustibles y materias primas, así como las tecnologías en desarrollo para la captura de CO2.

Palabras clave: hornos cementeros, efecto invernadero, control de contaminantes, NOX, SO2, CO2.

ABSTRACT

A brief description of SOX, NOX and CO2 formation is presented, these being the main pollutants emitted in the cement industry gas stream Several technologies for reducing NOX, SOX and CO2 emissions in long wet kilns are introduced: primary measures preventing contaminant formation and secondary/tube end emission reduction measures. Strategies for preventing CO2 (green-house effect gas) formation are also addressed, such as fuel and raw material substitution and CO2 capture technologies which are still being developed.

Keywords: cement kiln, greenhouse effect, pollution control, NOX, SO2, CO2.

Recibido: agosto 28 de 2008

Aceptado: noviembre 4 de 2008

Introducción

En el año 2007 la producción de cemento en las principales empresas de Colombia: Cementos Argos S.A., Holcim y Cemex, fue de 7.716.093 toneladas métricas, y de clínker 11.067.760 toneladas métricas (ICPC, 2008). Este nivel de producción se alcanza mediante procesos húmedos y secos. Los procesos húmedos implican mayor consumo de combustible (principalmente carbón) para evaporar la gran cantidad de agua en la materia prima que se alimenta al horno de clinkerización (aproximadamente 35% de humedad); esto hace que sean menos eficientes que los procesos secos, en los cuales la materia prima alimentada al horno de clínker está prácticamente libre de humedad. La transformación de una planta de proceso húmedo a proceso seco demanda una gran inversión pero reduce el consumo de energía en aproximadamente 50% y las emisiones de NOX y SO2 en 58% y 91%, respectivamente, según la experiencia de la planta Cementos Boyacá (CNPMLYTA, 2002).

Aplicando factores de emisión (U.S. EPA, 1994; Marlowe, 2003) a la producción del año 2007, el sector cementero colombiano emitió a la atmósfera 33.951, 28.695 y 7.253.127 toneladas de NOX, SO2, y CO2, respectivamente. Estas sustancias son precursoras del smog fotoquímico, la lluvia ácida y el calentamiento global, máxime si se considera que las emisiones de CO2 de la industria cementera representan el 7% de las emisiones antropogénicas de CO2 (BGS, 2004). Además del interés mundial por reducir las emisiones de CO2 y el impacto generado por los NOX y SO2, es interesante para la industria cementera nacional reducir las emisiones de los contaminantes regulados en la reciente resolución de fuentes fijas (MAVDT, 2008), especialmente en las plantas que operan con procesos húmedos. El objetivo principal del artículo es determinar cuáles alternativas de control son más apropiadas para reducir la contaminación en plantas cementeras. Entre las alternativas consideradas para NOX, SO2 y CO2 están: tecnologías catalíticas, tecnologías oxidativas, adición de absorbentes, lavadores húmedos, fuentes de energías renovables, sustitución de materias primas, captura de CO2, entre otras.

Fuentes de NOX

Más del 95% de las emisiones de NOX en hornos cementeros corresponden a óxido nítrico (IPPC, 2001). Estas emisiones son mayores para los hornos largos húmedos que para los hornos secos con precalcinador o precalentador (McQueen, 1993; Sanders et al., 2000; U.S. EPA, 1999). Los dos principales mecanismos de formación son: el NOX térmico que resulta de la fijación térmica del nitrógeno (N2) del aire de combustión y depende de la concentración de oxígeno y nitrógeno, tipo de quema del combustible, relación entre el aire primario y secundario, tipo de combustible (Florida Rock Industries, 2004; Sanders et al., 2000), forma de la llama, la temperatura máxima en la zona de combustión y tiempo de residencia de los gases a alta temperatura. El NOX del combustible resulta de la oxidación de compuestos nitrogenados en el combustible (Greer, 1988; EGR Inc., 2006). También los compuestos nitrogenados orgánicos e inorgánicos en la materia prima pueden incrementar las emisiones de NOX.

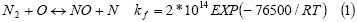

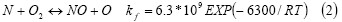

En la zona de combustión de un horno cementero húmedo largo, la temperatura es mayor de 1.500 °C. Por encima de esta temperatura, el mecanismo de formación de NOX es básicamente térmico y se describe por las siguientes ecuaciones (EGR Inc., 2006; Sanders et al., 2000).

El nitrógeno del combustible o de la materia prima predomina en las zonas de quema secundaria para los casos de los hornos con precalcinador y precalentador, dado que en estos modelos se da una combustión secundaria a temperaturas inferiores a 1.200 °C (Sanders et al., 2000).

Medidas para la reducción de emisiones de NOX

Las medidas para reducir las emisiones de NOX pueden ser primarias o secundarias. Las medidas primarias se enfocan en incrementar la eficiencia térmica (UNEP, 2003) o minimizar las variables que afectan la formación de NOX, tales como: optimización del proceso de combustión, bajo contenido de álcalis en la materia prima, uso de combustibles de bajo nitrógeno, operación estable en el horno, aire de combustión por etapas, recirculación de los gases de combustión, quemadores de bajo NOX, adición de polvos del precipitador (o agua) en la llama, y la quema de combustibles secundarios en medio del horno (Sanders et al., 2000; ERG Inc., 2006). Esta última medida se basa en producir gran parte de la energía del lado de la alimentación del horno justamente en el punto donde se requiere, evitando quemar más del combustible necesario en la cámara de combustión del horno.

Por otra parte, el objetivo de las medidas secundarias o de fin de tubo es transformar las emisiones de NOX en sustancias inocuas para el ambiente. Las principales medidas secundarias para remover los NOX son:

Reducción catalítica selectiva (RCS).

Reducción catalítica selectiva (RCS).

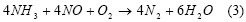

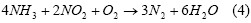

Esta técnica de control usa amoníaco y un catalizador de vanadia soportado en titania (De Nevers, 1998) para reducir selectivamente los NOX a N2. La RCS ha sido exitosa en varias industrias en configuraciones de bajo y alto polvo (Sobolewski, Hartenstein et al., 2006; Ademe y MEDD, 2002), pero en la industria cementera no ha tenido éxito como lo demuestra el caso de Solnhofen en Alemania (Bolwerk, Ebertsch et al., 2006) y pruebas en planta piloto (Sanders et al., 2000). Entre los problemas afrontados por esta medida de control en las plantas cementeras están el ensuciamiento del catalizador y la pérdida de actividad (Bolwerk, Ebertsch et al., 2006; Schreiber y Russell, 2006), además de requerir temperaturas relativamente altas (300 a 450 °C). Las reacciones que se presentan en el sistema en la RCS son:

Reducción selectiva no catalítica (RSNC)

Reducción selectiva no catalítica (RSNC)

Esta técnica de control alcanza la reducción de NOX por medio de la adición de amoníaco o urea en la ventana de temperaturas adecuada (870 – 1.090 °C) sin usar catalizador. La implementación de esta medida implica un control estricto de la temperatura. Si la temperatura es inadecuadamente baja se presenta escape de amoníaco, y si la temperatura es mayor de 1090°C se presenta la oxidación del amoníaco (Sanders et al., 2000; Hagström, 2000; Lin y Knenlein, 2000). Las aplicaciones conocidas (18 hornos en Europa y 9 en Norteamérica) indican que la reducción de NOX depende de la relación NH3/NO2 y las eficiencias pueden llegar a estar entre 10 y 85% (IPPC, 2001). Una variante para este proceso es el proceso BSI (por las siglas en inglés de Bio-solids Injection.

Tecnologías de oxidación para el control de NOX

Tecnologías de oxidación para el control de NOX

Las tecnologías de oxidación son útiles para trasformar NO en NO2, que se absorbe fácilmente en diversas sustancias (Greer, 2003; ERG Inc., 2006), inclusive en el mismo medio donde se da la absorción del SO2, medio en el cual la concentración de iones sufito (SO32-) y el pH favorecen la velocidad de absorción de NO2 (Shen y Rochelle, 1998).

Algunos sistemas de oxidación usan ozono (Suchak, Nadkarni et al., 2007) sin que cause problemas en la absorción de SO2. La aplicabilidad de esta tecnología se limita a corrientes gaseosas con temperaturas entre 65 y 121°C, y las reducciones alcanzables son del orden de 90 a 95%, pero no se ha implementado en plantas cementeras (ERG Inc., 2006). Otro reactivo usado en la oxidación es peróxido de hidrógeno (Cooper, Clausen et al., 2004; Mok y Lee 2006), y el NO2 se convierten en ácido nítrico. Este ácido se puede neutralizar con la adición de hidróxido de potasio de acuerdo al proceso de Ozawa (ERG Inc., 2006). En otros procesos se usa amoníaco como absorbente luego de la etapa de oxidación (Duncan, McLarnon et al., 2005; Alix, Duncan et al., 2006; Duncan, McLarnon et ál, 2006.), e incluso proponen el uso de piedra caliza para regenerar el absorbente (Alix, Duncan et al., 2006). También se tienen resultados de reducción de emisiones de NOX y SO2 cuando se trata la corriente de gases con acetato de sodio (ERG Inc., 2006). Aunque este tipo de procesos húmedos puede reducir las emisiones de NOX existe el problema de que se aumenta la cantidad de nitrógeno en el agua. El método más deseable para remover los NOX es la reducción a nitrógeno usando agentes reductores como sulfito o sulfuro de sodio. No obstante, es necesario primero oxidar el NO a NO2 (Mok y Lee, 2006).

Emisiones de SO2

Las emisiones de SOX en hornos cementeros corresponden en un 99% a SO2 (Somary y Viet, 1999), generadas por la combustión de sulfuros volátiles (sulfuros de origen orgánico y pirita) en la materia prima a temperaturas entre 370 y 420 °C dentro del horno, donde la cantidad de óxido de calcio no es suficiente para absorber el SO2 generado. Cuando se usan materias primas con poco o sin ningún contenido de sulfuros volátiles, las emisiones de SO2 pueden ser tan bajas como 10 mg / Sm3. Entre los hornos húmedos y secos de tipo precalcinador y precalentador, las mayores emisiones corresponden a los hornos húmedos (Cembureau, 1999; IPPC, 2001).

Técnicas de reducción de emisiones de SO2

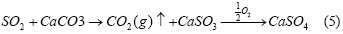

Como la fuente principal de las emisiones de SO2 es la materia prima, la media primaria ideal es trabajar con materia prima de bajo contenido de azufre (Cembureau, 1999). Al reducir la volatilización del azufre y mantener una atmósfera oxidante se reducen las emisiones de SO2. Sin embargo, hay que señalar que una atmósfera oxidante incrementa las emisiones de NOX. Para reducir emisiones de SO2 en la industria cementera es común encontrar medidas secundarias como la adición de cal apagada, en la que se aplica una cantidad de cal apagada entre el horno y el precalcinador (o precalentador) de acuerdo a la relación Ca(OH)2: SO2 3:1 ó 6:1, lográndose eficiencias de remoción de SO2 entre 80 y 90% (Berkenpas, Frey et al., 1999). El producto es el CaSO4 que se incorpora al clínker. Con esta medida se pueden reducir emisiones hasta 400 mg/Nm3 si la concentración de SO2 en los gases no excede 1.200 mg/Nm3 (Cembureau, 1999), pero su aplicación en un horno largo húmedo no es tan eficiente. Otra medida es la absorción en lecho fluidizado circulante (IPPC, 2001), en la que se usa Ca(OH)2 / material crudo adicionado en una columna venturi donde se mezcla con los gases. Las emisiones se pueden reducir hasta 500 ó 400 mg/Nm3 cuando la concentración de SO2 es alrededor de 3.000 mg/Nm3 y se puede aplicar en hornos cementeros húmedos (CEMBUREAU, 1999). Para garantizar una remoción permanente de SO2 y superior al 90% es preferible implementar lavadores húmedos (U.S. EPA, 2003). Estos pueden ser de piedra caliza y de cal – magnesio, entre otros. Estos a su vez pueden ser de oxidación natural, forzada e inducida. Los lavadores de cal y piedra caliza usan lodos de cal y piedra caliza, respectivamente. Los gases que salen del horno pasan primero por un enfriador gas/agua antes de entrar al lavador de gases a una temperatura de 115 °C. En el lavador, el SO2 se absorbe en un lodo cargado con los sólidos y reacciona con la piedra caliza CaCO3 para producir CO2 (g) y CaSO3 que posteriormente se oxida, los gases limpios salen libres de SO2 a una temperatura de 70 °C. Las reacciones (Kohl y Nielsen, 1997) son complejas y se pueden representar por la reacción (5).

Los lavadores de cal–magnesio usan un lodo preparado a partir de cal con un contenido de magnesio entre 3 y 8%. El sistema cal-magnesio presenta la ventaja de operaciones más eficientes a menores relaciones líquido a gas (L/G) de 2,52E-3 m3/s / 471,95E-3 m3/s (40 gpm/1.000 pies cúbico por minuto a condiciones actuales, acfm), menor que los lavadores de piedra caliza (Berkempas, Frey et al., 1999). Algunas modificaciones del proceso con piedra caliza comprenden la sustitución de la piedra caliza por polvos del precipitador electrostático (DOE, 1989; DOE, 1989; Morrison, 1987; DOE, 2001) o CKD. Otra de las medidas que se ha implementado pero con menos éxito es la adsorción en carbón activado. En este sistema los gases de escape del horno libres de material particulado pasan a través del lecho de carbón activado, donde el SO2 se absorbe y los gases limpios se liberan a la atmósfera. El carbón retirado se alimenta al quemador del horno como combustible y parte del SO2 absorbido se incorpora al clínker. La reducción esperada es menor que la de los lavadores húmedos y el requerimiento de carbón es de 4,5 Kg por tonelada de clínker (Cembureau, 1999). Por último, otra de las medidas de control es la oxidación de SO2 sobre catalizadores de vanadia para producir acido sulfúrico (Jorgersen et al. 2007; Paun et al. 2004; Álvarez, 1998).

Tecnologias para el control de CO2

Entre las alternativas para evitar o reducir las emisiones de CO2 se encuentran: la sustitución del carbón por fuentes renovables de energía, mejoras en la eficiencia energética en la combustión de combustible fósil (Manias, 2005), reemplazo de la materia prima por materiales de desecho ricos en CaO y uso de materiales combustible de desecho (BGS, 2004), entre otros. La sustitución parcial o total de la materia prima del cemento por diferentes tipos de minerales naturales, desechos y subproductos industriales ha dado lugar a los cementos compuestos y a los nuevos cerámicos químicamente enlazados o CBC (por las siglas en inglés Chemically Bonded Ceramics). Estos últimos son cementos producidos por activación alcalina (geopolímeros) que presentan elevado desempeño mecánico y durabilidad que podrían reemplazar el cemento Portland (Gutiérrez, Bernal et al., 2006). Entre las alternativas para remover el CO2 de los efluentes gaseosos están: absorción química, absorción física, adsorción física, membranas de separación, destilación criogénica (Manias, 2005; Biede y Knudesn, 2006), fijación biológica y la combustión O2/CO2 (Dragos, Nada et ál, 1996), en los que se logra una alta concentración de CO2, facilitándose su captura.

En la absorción química el CO2 reacciona con un solvente (tradicionalmente, monoetanolamina, MEA) (Yeh y Bai, 1999; Biede y Knudesn, 2006) para formar un intermedio, luego se calienta la solución para regenerar el solvente. Los altos costos del proceso con MEA (US.$150 / t de CO2) (DOE, 2007) han originado estudios para desarrollar nuevos absorbentes (Davison, Freund et al., 2001; Dang y Rochelle, 2003; Cullinane y Rochelle, 2004; Brouwer, Feron et al., 2006; Rite, 2006; Doe, 2007) y mejorar la etapa de absorción (Fisher, Beitler et al., 2005). Esta medida ha sido implementada para almacenar geológicamente el CO2, pero esto no es posible en muchas plantas cementeras. Además, la MEA se degrada en presencia de oxígeno (Biede y Knudesn, 2006; Goff y Rochelle, 2005). Un reactivo sustituto para MEA es el amoníaco (NH3), cuya capacidad de absorción de CO2 es aproximadamente 2,4 veces mayor (Yeh y Bai, 1999). El producto mayoritario es el bicarbonato de amonio (Meng, Burris et al., 2005), que tiene propiedades de fertilizante y facilita la fijación de CO2 por las plantas (Yeh y Bai, 1999; Lee y Li, 2003; Lee y Li, 2002; Diao, Zheng et al., 2004; Yeh, Resnik et al., 2005). Ondrey (2008) reportó un sistema similar a la absorción con amoniaco, pero usando sales de amonio. Este sistema aunque evita el escape de amoniaco aún no se ha comercializado. En la absorción física el CO2 se absorbe en un solvente de acuerdo a la ley de Henry (Keskes, Adjiman et al., 2006), la desventaja es que el solvente no es selectivo. La adsorción física en cambio, emplea los sitios activos de un sólido para remover los contaminantes (Takamura, Narita et al., 2001; Katoh, Yoshikawa et al., 2000). La destilación criogénica, por su parte, requiere concentraciones de CO2 son muy altas (Liu y Okazaki, 2003) y las membranas bien como contacto o como unidad de separación (Cembureau, 1998; Gartner, 2004) se encuentran en la etapa de desarrollo.

Discusión y conclusiones

El control de las emisiones de NOX en plantas cementeras es complejo en las plantas de proceso húmedo. En ellas, el mecanismo de formación predominante es el NOX térmico. Debido a los altos costos de inversión y operación, y problemas sin resolver con medidas secundarias como la RCS y la RSNC, las alternativas que se han recomendado mayormente son las medidas primarias. Entre las medidas clasificadas como primarias, la quema de combustibles alternativos en medio del horno es una medida de control aplicable y pertinente para nuestro medio. Su aplicación en hornos de procesos húmedos muestra reducciones promedio de 40%. Las técnicas oxidativas son atractivas porque permitirían la remoción simultánea de SO2 y NOX. No obstante, se requiere la oxidación de NO a NO2, y hasta donde se ha podido investigar, esta tecnología no se ha aplicado en cementeras.

Las medidas primarias para el control de la formación de SO2, como el empleo de combustibles y materia prima de bajo azufre, no siempre es posible. La optimización del proceso de combustión es compleja porque al reducir los SO2 aumentando el exceso de oxígeno se incrementan las emisiones de NOX. Las medidas secundarias para el control de las emisiones de SO2 son numerosas pero en la industria cementera se han aplicado con éxito: la adición de cal apagada, la absorción en lecho fluidizado, lavadores húmedos y adsorción en carbón activado; entre estas medidas, la adición de cal es aplicable sólo para los hornos cementeros secos de tipo precalcinador o precalentador porque en estos hornos se logra el tiempo de residencia y contacto necesario para la reacción del sólido con el SO2, mientras que en los hornos húmedos se desperdiciaría el reactivo sin lograr la reducción necesaria. La absorción en lecho fluidizado circulante es atractiva pero las reducciones reportadas son del orden de 83 a 85%, máximo 90%. Considerando que la legislación actual demandaría una reducción de emisiones entre 80 y 90%, esta medida de control no es la más adecuada, además podría ocasionar fugas de material particulado en el absorbedor. De las dos medidas restantes, la adsorción en carbón activado no es viable por los altos costos, mientras que los lavadores húmedos son los más adecuados por la obtención de productos de interés (yeso) y eficiencias de remoción mayores al 95%. Por otra parte, si se hace con CKD se puede mejorar la estabilidad del horno en caso de que la operación actual sea con recirculación o el coprocesamiento de un desecho en caso de que el CKD se esté disponiendo en algún relleno. En cuanto a las emisiones de CO2, la solución del problema a bajo costo sigue sin resolver. Sin embargo, el lavador de gases con amoníaco tendría ventajas frente a otros métodos porque se obtendría un producto con potencial aplicación como fertilizante.

Agradecimientos

Los autores agradecen al Servicio Nacional de Aprendizaje SENA, a la empresa Cementos Argos S.A., y a la Universidad de Antioquia, por la financiación del proyecto SENAUDEA07-1-01.

Bibliografía

ADEME y MEDD., The French Cement Industry Guide to NOX Emissions Reduction Measures, French Agency for Environment and Energy Management., December, 2002, pp. 10-11. [ Links ]

Alix, F. R., Duncan, J. L., McLarnon, Ch. R., Removing NOX, SO2 and Hg from a Gas Stream Using Limestone Regeneration., U.S. Patent No. 7,048,899, May, 2006. [ Links ]

Álvarez, E., La eliminación de SO2 en gases de combustión, Catalizadores y adsorbentes para protección ambiental en la región iberoamericana, Madrid España, CYTED, Agosto, 1998, pp. 79–84. [ Links ]

Berkenpas, M. B., Frey, H. C., Fry, J. J, Kalagnanam, J., Rubin, E. S., Integrated Environmental Control Model: Technical Documentation., Pittsburgh, Carnegie Mellon University. Mach 1999. [ Links ]

BGS., Cement Raw Materials., Office of the Deputy Prime Minister., March 2004. [ Links ]

Biede, O., J. Knudesn., Carbon Dioxide Capture And Storage Activities In Denmark., 9th International CO2 Capture Network, Copenhagen, 2006. [ Links ]

Bolwerk, R., Ebertsch, G., Heinrich, M., Plickert, S., Oerter, M., German Contribution to the Review of the Reference Document on Best Available Techniques in the Cement and Lime Manufacturing Industries Part II., Germany, June 2006. [ Links ]

Brouwer, J. P., Feron, P. H. M., Asbroek, N. A. M., CO2 Absorption Using Precipitating Amino Acids In Spray Tower. 9th International CO2 Capture Network Meeting, Copenhagen, Denmark, 2006. [ Links ]

CEMBUREAU., Best Available Techniques for the Cement Industry., Brussels, 1999. [ Links ]

CEMBUREAU., Climate Change, Cement and the EU., Brussels, 1998. [ Links ]

CNPMLYTA., Casos de Aplicación de Producción Mas Limpia en Colombia., Editorial clave, edición # 1, Diciembre, 2002. [ Links ]

Cooper, C. D., Clausen, C. A., Collins, M. M., Method for Removal of Nitrogen Oxides from Stationary Combustion Source., U.S. Patent No. 6,676,912, January, 2004. [ Links ]

Cullinane, J. T., Rochelle G. T., Carbon dioxide absorption with aqueous potassium carbonate promoted by piperazine., Chemical Engineering Science 59, 2004, pp. 3619-3630. [ Links ]

Dang, H. Y., Rochelle, G. T., CO2 absorption rate and solubility in monoethanolamine / piperazine / water., Separation Science and Technology, 38, 2003. pp. 337-357. [ Links ]

Davison, J., Freund, P., Smith, A., Putting Carbon Back Into the Ground., IEA Greenhouse Gas R&D Programme., February, 2001. [ Links ]

De Nevers, N., Ingeniería de Control de la Contaminación del Aire., DF México, McGraw-Hill Inc., 1998. [ Links ]

Diao, Y.-F., Zheng, X.-Y., He, Bo-Shu., Chen, Ch.-He., Xu, Xu-Ch., Experimental study on capturing CO2 greenhouse gas by ammonia scrubbing., Energy Conversion and Management 45, August 2004, pp. 2283-2296. [ Links ]

DOE., Carbon Capture Research. 2007, Consultado Jun. 21, 2008, En: http://www.fossil.energy.gov/programs/sequestration/capture/. [ Links ]

DOE., Cement Kiln Flue Gas Recovery Scrubber Project., U.S. Department of Energy, National Energy Technology Laboratory. Washington DC., 2001. [ Links ]

DOE., Cement Kiln Flue Gas Recovery Scrubber, Comprehensive Report to Congress Clean Coal Technology Program., U.S. Department Of Energy, Washington, DC., 1989. [ Links ]

DOE., Innovative Clean Coal Technology, Demostration Project., U.S. Department of Energy., Washington, DC., 1989. [ Links ]

Dragos, L., Nada, O., Flueraru, C., Scarlat N., Romanian researches for CO2 recovery., Energy Conversion and Management 37, 1996, pp. 923-928. [ Links ]

Duncan, J. L., McLarnon, C. R., Alix, F. R., NOX, Hg and SO2 Removal Using Alkali Hydroxide. U.S. Patent 7,052,662, May 30, 2006. [ Links ]

Duncan, J. L., McLarnon, C. R., Alix, F. R., NOX, Hg and SO2 Using Ammonia. U.S. Patent No. 6,936,231, August 30, 2005. [ Links ]

ERG Inc., Assessment of NOX Emissions Reduction Strategies For Cement Kilns - Ellis County., Cincinnati, Ohio., July 14, 2006. [ Links ]

Fisher, K. S., Beitler, C., Rueter, C., Searcy, K., Rochelle, G., Jassim, M., Integrating Mea Regeneration with CO2 Compression and Peaking to Reduce CO2 Capture Costs., The University of Texas at Austin., Austin, Texas 2005. [ Links ]

Florida Rock Industries., Report in Support of an Application for a PSD Construction Permit Review., Thompson S. Baker Cement Plant., Alachua County, Florida, 2004. [ Links ]

Gartner, E., Industrially interesting approaches to "low-CO2" cements., Cement and Concrete Research 34, 2004., pp. 1489-1498. [ Links ]

Goff, G. S., Rochelle, G. T., Oxidative degradation of monoethanolamine in CO2 capture: O2 Mass transfer., Greenhouse Gas Control Technologies 7, 2005, pp. 1831-1834 [ Links ]

Greer, W. L., Interactions Among Gaseous Pollutants from Cement Manufacture and their Control Technologies., Portland Cement Association, Illinois, 2003. [ Links ]

Greer, W. L., SOX / NOX Control Compliance with Environmental Regulations., Lone Star Industries, Inc., Houston, Texas, 1988. [ Links ]

Gutiérrez, R. M., Bernal, S., Rodríguez, E., Nuevos Concretos para el Aprovechamiento de un Sub-Producto Industrial., Congreso Iberoamericano de Metalurgia y Materiales, Habana, Cuba, Octubre 8, 2006. [ Links ]

Hagström, P., BAT Process Selection and Split Views., European Conference on The Sevilla Process: A Driver for Environmental Performance in Industry., Stuttgart, April 6, 2000. [ Links ]

ICPC., Estadisticas., Acceso, Junio 20 de 2008., En: http://www.icpc.org.co/contenido/capitulo.asp?chapter=206. [ Links ]

IPPC., Reference Document on Best Available Techniques in the Cement and Lime Manufacturing Industries., Seville – Spain, December, 2001. [ Links ]

Jorgensen T. L., Livbjerg H., Glarborg P., Homogeneous and heterogeneously catalyzed oxidation of SO2., Chemical Engineering Science 62, 2007, pp. 4496–4499. [ Links ]

Katoh, M., Yoshikawa, T., Tomonari, T., Katayama, K., Tomida, T., Adsorption Characteristics of Ion-Exchanged ZSM-5 Zeolites for CO2 / N2 Mixtures., Journal of Colloid and Interface Science, 226, 2000, pp. 145-150. [ Links ]

Keskes, E., Adjiman, C. S., Galindo, A., Jackson, G., A Physical Absorption Process for the Capture of CO2 from CO2-Rich Natural Gas Streams., Chemical Engineering Department, Imperial College London., London SW7 2AZ, United Kingdom, Nov. 15, 2006. [ Links ]

Kohl, A. L., Nielsen, R. B., Gas Purification., Gulf Publishing Company., Houston, 1997. [ Links ]

Lee, J. W., Li, R., Integration of Fossil Energy Systems with CO2 Sequestration Through NH4HCO3 Production., Energy Conversion and Management 44, 2003, pp. 1535-1546. [ Links ]

Lee, J. W., Li, R., Method for Reducing CO2, CO, NOX, and SOX Emissions, US Patent No. 6,447,437, September 10, 2002. [ Links ]

Lin, M. L., Knenlein, M. J., Cement Kiln NOX Reduction Experience Using the NOXOUT® Process., 2000 International Joint Power Generation Conference., Miami Beach, Florida, July 23, 2000. [ Links ]

Liu, H., Okazaki, K., Simultaneous Easy CO2 Recovery and Drastic Reduction of SOX and NOX in O2/CO2 Coal Combustion with Heat Recirculation. Fuel 82, 2003, pp. 1427-1436. [ Links ]

Manias, C. G., Kiln Burning Systems. An Overview., Cement Americas, March-April, 2005. [ Links ]

Marlowe, I., Emission factors programme Task 4(b) – Review of cement sector Pollution Inventory., Abingdon, Oxon, August, 2003. [ Links ]

MAVDT, Resolución 909., Ministerio de Ambiente Vivienda y Desarrollo Territorial, Junio 5, 2008. [ Links ]

McQueen, A. T., Bortz, S. J., Hatch, M.S., Buening, H. J., Shore, D. E., Leonard, R. L., Bouse, E. F., Cement Kiln NOX Control., 35th IEEE Cement Industry Technical Conference, Toronto, Canada, May 23-27, 1993. [ Links ]

Meng, L. Y., Burris, S., Bui, H., Pan, W. P., Development of an Analytical Method for Distinguishing Ammonium Bicarbonate from the Products of an Aqueous Ammonia CO2 Scrubber., Analytical Chemistry 77, 2005, pp. 5947-5952. [ Links ]

Mok, Y. S., Lee, H. J., Removal of Sulfur Dioxide and Nitrogen Oxides by Using Ozone Injection and Absorption-Reduction Technique., Fuel Processing Technology 87, 2006, pp. 591-597. [ Links ]

Morrison, G. L., Method for Simultaneously Scrubbing Cement Kiln Exhaust Gas and Producing Useful By-Products Therefrom., U.S. Patent No. 4,716,027, December 29, 1987. [ Links ]

Ondrey, G., An Ammonia-Based CO2-Capture Process Moves Several Steps Closer to Commercialization., Chemical Engineering., April, 2008, pp. 13-16. [ Links ]

Paun C., Boghosian S., Parvulescu V., Massiot Ph., Centeno M. A., Grange P., Parvulescu V. I., New vanadia-mesoporous catalysts for the oxidation of SO2 in diluted gases., Catalysis Today 91–92, 2004, pp. 33–37. [ Links ]

RITE., Novel Absorbents for CO2 Capture from Gas Stream., 9th international CO2 Capture Network., Copenhagen, Denmark, June 16, 2006. [ Links ]

Sanders D., Battye R., Walsh S., Lee-Greco J., NOX Control Technologies for the Cement Industry, U.S. EPA, September 19, 2000. [ Links ]

Schreiber, R. J., Russell, C. O., The Experience of SCR at Solnhofen and Its Applicability to US Cement Plants., Portland Cement Association, June 6, 2006. [ Links ]

Shen, Ch. H., Rochelle, G. T., Nitrogen Dioxide Absorption and Sulfite Oxidation in Aqueous Sulfite., Environ. Sci. Technol., 32, 1998, pp. 1994-2003. [ Links ]

Sobolewski, H., Hartenstein, H., Martin, M., Experience Steags Long-Term Catalyst Operating Experience and Cost., 2006 Environmental Controls Conference, Pittsburgh, Pennsylvania, May 16, 2006. [ Links ]

Somary, G., Viet, E., Controlling Emissions in Cement Manufacturing., Cement Americas., May–June, 1999. [ Links ]

Suchak, N. J., Nadkarni, S. K., Kelton, R. E., Koltick, J. M., Process for the Removal of Contaminants from Gas Stream. U.S. Patent No. 7,303,735, December 4, 2007. [ Links ]

Takamura, Y., Narita, S., Aoki, J., Hironaka, S., Uchida, S., Evaluation of Dual-Bed Pressure Swing Adsorption for CO2 Recovery from Boiler Exhaust Gas., Separation and Purification Technology, 24, 2001, pp. 519-528. [ Links ]

U.S. EPA., Air Pollution Control Technology Fact Sheet, US Environmental Protection Agency., Consultado: Julio 16, 2008., En: http://usasearch.gov/search?input-form=simple-firstgov&query=site%3Aepa.gov+EPA-452%2FF-03-034&x=38&y=15.

U.S. EPA., Emission Factor Documentation for AP-42, Portland Cement Manufacturing, final Report., Office of Air Quality Planning and Standards Emission Inventory Branch, Environmental Protection Agency, May 18, 1994. [ Links ]

U.S. EPA., Nitrogen Oxides (NOX), Why and How They Are Controlled., North Carolina, November, 1999. [ Links ]

UNEP., Voluntary Environmental Initiatives for Sustainable Industrial Development Concepts and Applications., Manama – Bahrain, 2003. [ Links ]

Yeh, A. C., Bai, H., Comparison of Ammonia and Monoethanolamine Solvents to Reduce CO2 Greenhouse Gas Emissions., The Science of the Total Environment 228, 1999, pp. 121-133. [ Links ]

Yeh, J. T., Resnik, K. P., Rygle, K., Pennline, H. W., Semi-Batch Absorption and Regeneration Studies for CO2 Capture by Aqueous Ammonia., Fuel Processing Technology, 86, 2005, pp. 1533-1546. [ Links ]