Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.28 no.3 Bogotá Sep./Dec. 2008

Arlex Leyton Virgen1, José Daniel Ballén Briceño2, Richard Moran Perafán3, Fernando Casanova García4, Carlos Rafael Pinedo Jaramillo5 y José Jaime García Alvarez6

1 Ingeniero mecánico, Universidad del Valle, Colombia. Profesor auxiliar, Escuela de Ingeniería Mecánica, Universidad del Valle, Colombia. arleyton@gmail.com

2 Ingeniero mecánico, Universidad del Valle, Colombia. josedanielballen@gmail.com

3 Ingeniero mecánico y estudiante de M.Sc., en Ingeniería Mecánica, Universidad del Valle, Colombia. ricmoran_1@hotmail.com

4 Ingeniero mecánico y M.Sc., Universidad del Valle, Colombia. Profesor auxiliar, Escuela de Ingeniería Mecánica, Universidad del Valle, Colombia. fesanova@univalle.edu.co

5 Ingeniero electricista, Universidad del Valle, Colombia. Especialista, en tratamiento de la información, Universitè Paris XI, Francia. M.Sc., en automatización, Universidad del Valle, Colombia. Profesor titular, Escuela de Ingeniería Eléctrica y Electrónica, Universidad del Valle, Colombia. crfpinedoj@gmail.com

6 Ingeniero mecánico, Universidad del Valle, Colombia. M.Sc. y Ph.D., Michigan State University, Estados Unidos. Profesor titular, Escuela de Ingeniería Civil y Geomatica, Universidad del Valle, Colombia. josejgar@univalle.edu.co

RESUMEN

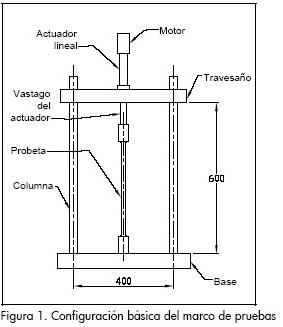

Se describe el diseño y la construcción de una prensa con una capacidad de 1.800 N y una frecuencia máxima de 3 Hz que será utilizada para realizar pruebas estáticas y dinámicas de tejidos biológicos y elementos ortopédicos como fijadores externos. Consta de una base octagonal con una distancia entre caras de 500 mm y un travesaño que desliza sobre dos columnas (distancia útil de 350 mm), permitiendo así modificar la altura de trabajo (máxima de 600 mm) de acuerdo con el tamaño del elemento a probar. Sobre el travesaño está montado un actuador de tornillo con tuerca de bolas recirculantes, el cual transforma la rotación de un servomotor en un desplazamiento lineal (máximo de 150 mm). Las primeras validaciones indicaron un comportamiento de la prensa dentro de los parámetros de diseño estipulados. Este proyecto tiende a demostrar que en países en desarrollo es posible generar la tecnología necesaria para apoyar la investigación, lo que evita crear una dependencia de las compañías extranjeras para la modernización, el soporte y el mantenimiento del equipo. Adicionalmente, se generan condiciones para la evolución de la ingeniería mecánica en Colombia.

Palabras clave: máquina de pruebas mecánicas, dispositivos biomecánicos, fijadores externos.

ABSTRACT

This paper describes designing and constructing a test machine having a 1,800 N capacity and maximum 3 Hz frequency which will be used in static and dynamic testing of biological tissues and orthopedic devices such as external fixers. It consists of an octagonal base with 500 mm distance between faces and a crosshead which slides between two columns (useful 350 mm opening) thus allowing changing the height (maximum 600 mm) according to the size of the specimen to be tested. A ball screw actuator is mounted over the crosshead which transforms a servomotors rotating movement into a lineal movement (maximum 150 mm stroke). First validations indicated that the machine performed within the design parameters. This project shows that the technology required for supporting research is possible in developing countries thereby avoiding dependence on foreign companies for supporting, maintaining and updating equipment. Some conditions were also produced for the evolution of mechanical engineering in Colombia.

Keywords: mechanical test machine, biomechanical device, external fixer.

Recibido: abril 29 de 2008

Aceptado: noviembre 4 de 2008

Introducción

Una de las áreas importantes de la biomecánica se encarga de estudiar el comportamiento de tejidos biológicos y elementos ortopédicos. Es importante conocer el comportamiento mecánico de los tejidos biológicos para determinar la etiología de las enfermedades, como la osteoartrosis, o desarrollar dispositivos para tratamientos como los stents utilizados para destapar arterias. En estos estudios se utilizan modelos teóricos que son generalmente validados con pruebas experimentales (García y Cortés, 2006; Wilson et al., 2005).

Los elementos ortopédicos son herramientas de uso diario en los hospitales de todo el mundo para el tratamiento de diversas patologías del sistema músculoesquelético. Dentro de estos elementos se encuentran los fijadores externos, que son ampliamente utilizados en nuestro país para tratar el alto número de fracturas óseas que se presentan por incidentes de violencia y accidentes de tránsito. La mayoría de los fijadores externos disponibles en el país son importados a unos costos altos, siendo pocos los fijadores de construcción nacional que han sido validados mediante pruebas de carga estática y dinámica (Leyton et al., 2003; Galvis et al., 2001).

Una parte del problema radica en la escasez de prensas de prueba que cuenten con una instrumentación y control que garantice buena exactitud para cargas pequeñas. En la actualidad en el país no se construyen máquinas para ensayos de materiales ni para certificación funcional de elementos ortopédicos, lo que hace necesario su importación desde países desarrollados a unos costos relativamente altos. Además, el usuario queda condicionado al fabricante para la puesta en marcha del equipo, su mantenimiento y su actualización, disminuyendo así las posibilidades de desarrollo de la ingeniería nacional.

Con el objeto de desarrollar una prensa de pruebas estáticas y dinámicas para ser utilizada en la caracterización mecánica de fijadores externos y otros sistemas o tejidos biológicos, se desarrolló un proyecto cuyos resultados se presentan en este documento. Se describen las variables y requerimientos de diseño, el proceso constructivo, la selección de elementos y materiales, la configuración geométrica del equipo, su instrumentación y algunas de las pruebas de validación.

Configuración de la estructura básica

La prensa debe estar en capacidad de realizar pruebas estáticas, de relajación de esfuerzos, de creep y de fatiga, bien sea con control de carga o de desplazamiento. Tomando como referencia sistemas de fijación externa se estableció como meta una carga máxima de 1.800 N y un rango de desplazamientos de 50 mm en pruebas dinámicas. Lo anterior, basado en propiedades típicas de sistemas de fijación externa y tejidos biológicos (Gradner et al., 2001; Smitth et al., 2008). La configuración mecánica de la prensa consiste en una base, dos columnas y un travesaño, en el cual se fija un actuador lineal mediante el cual se aplica la carga sobre el elemento a probar o probeta (Figura 1). A diferencia de las prensas tradicionales, que aplican la carga mediante el accionamiento del travesaño, en esta prensa el travesaño permanece fijo a las columnas durante la aplicación de carga y sólo se mueve el vástago del actuador, con lo que se reducen los efectos inerciales, que podrían ser importantes para pruebas dinámicas si se tiene en cuenta la masa relativamente grande del travesaño. El travesaño puede deslizarse a lo largo de las columnas mediante el giro de dos tornillos accionados por un motor situado en la base, y su movimiento solo se utiliza para ajustar el espacio en la prueba según las dimensiones de la probeta.

Con base en las dimensiones típicas de sistemas de fijación externa (Gardner et al., 2001; Yang et al., 2003) se definió un espacio útil de 350 mm entre columnas y una separación máxima entre el travesaño y la base de 600 mm.

Unidad de potencia y control

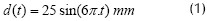

Para la unidad de potencia se consideró inicialmente un motor lineal como opción muy simple que brinda una buena respuesta dinámica (velocidad, aceleración) y garantiza alta duración, dado su bajo número de piezas. No obstante, la capacidad de los motores lineales está limitada por su tendencia a sobrecalentarse cuando la carga se sostiene por períodos de tiempo relativamente largos, como los previstos para las pruebas de creep y de relajación de esfuerzos. Además, para las pruebas de sistemas de fijación externa no es necesario utilizar grandes velocidades. Por lo tanto, se escogió un conjunto servomotor convencional SmartMotor (Animatics Corporation, EE.UU.) y actuador (EDrive Design, EE. UU.), con las siguientes características: control con codificador incremental, programable, alta eficiencia, cero backlash, desplazamiento máximo de hasta 150 mm. Para la selección de la unidad se consideró la prueba de un sistema de fijación típico a una velocidad de 3 Hz con una carga sinusoidal y un desplazamiento de 25 mm de amplitud, durante la cual se ocasiona la mayor demanda de par y potencia. Con base en lo anterior, las funciones de desplazamiento d(t) y velocidad v(t) son, respectivamente,

donde t es tiempo.

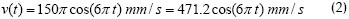

Considerando un nivel de carga para un fijador externo de 800 N (Gardner et al., 2001), se tomó un rango entre 0 y 800 N para prueba dinámicas, lo cual da como resultado una fuerza F(t).

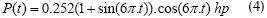

con lo cual, la potencia P(t) requerida a la salida de la unidad como una función del tiempo se puede calcular como el producto de la velocidad por la fuerza:

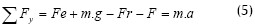

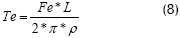

Esta potencia debe ser suministrada por el motor, después de vencer los efectos inerciales y la fricción. Con el objeto de cuantificar estos efectos se consideraron dos sistemas mecánicos: el primero compuesto por la tuerca, los bronces a fricción del cilindro, el suplemento de teflón, el cilindro (los cuales son partes del actuador), la celda de carga y las mordazas. Con base en el diagrama de cuerpo libre de este primer sistema se planteó la siguiente ecuación de movimiento en la dirección vertical (Figura 2a).

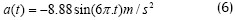

donde Fe es la fuerza de empuje que el tornillo debe aplicar a la tuerca para mover el cilindro, mg es el peso total del sistema (cilindro, celda de carga, grips, tuerca y chavetas), estimado en 1 Kg, Fr es la fuerza de fricción entre el cilindro y las chavetas de bronce (esta fuerza se opone al movimiento del cilindro), F corresponde a fuerza en la prueba a fatiga, equivalente a 400(1 + seno (6pt)), y ma es igual a la masa multiplicada por la aceleración del sistema. La aceleración se obtuvo al derivar la ecuación de velocidad (Ecuación 2), de donde se obtuvo

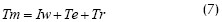

Conocida la fuerza de empuje necesaria en el tornillo se planteó el diagrama de cuerpo libre del segundo sistema, conformado por el tornillo y la tuerca (Figura 2b), para el cual se obtuvo la siguiente suma de momentos:

donde Tm es el par necesario en el motor para girar el tornillo, Iω es el momentum angular del sistema, Te es el par resultante del empuje en la tuerca y Tr es el par por efecto de la fricción en los apoyos del tornillo que se estimó como un 3% de la fuerza aplicada, considerando que estos apoyos son de baja fricción. El par Te se calculó teniendo en cuenta la eficiencia (ρ) del actuador lineal, que es del 95%, y el paso del tornillo L así:

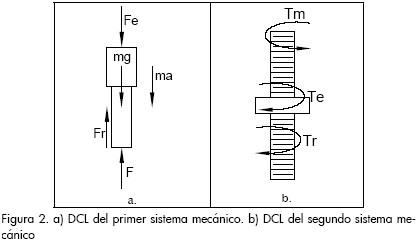

Estas ecuaciones se implementaron en un programa de computador que permitió hallar un par máximo de 1,38 N-m (196 oz-in), una velocidad de rotación máxima de 2.827 rpm y una potencia máxima de 482 W (0.36 hp). El par torsor máximo es requerido cuando la velocidad es cero. Esta información se cruzó con la ofrecida por el fabricante para los servomotores SmartMotor, con base en lo cual se escogió la unidad SM 3450D, que ofrece un par mayor que el requerido, representado con la línea roja en la Figura 3.

En esta prensa el elemento encargado de impartir una fuerza o desplazamiento controlado al espécimen de prueba es el vástago del actuador lineal, que tiene una eficiencia del 95% y una capacidad de transmisión más alta que la requerida para las aplicaciones de la prensa, con lo cual se garantiza una alta durabilidad. El servomotor acoplado controla la posición angular y el par en su eje, que luego son convertidos en desplazamiento lineal y fuerza por el actuador. Las especificaciones de control, mando y tipo de prueba las define el operador a través de una interfaz hombre-máquina estructurada mediante un software de alto nivel que opera en un computador, un sistema de comunicación punto a punto con el sistema embebido del servomotor, y un software de bajo nivel que interpreta comandos enviados hacia y desde el sistema de actuación. Con esta configuración es posible obtener desplazamientos controlados tan pequeños como 0,005 mm, con una resolución de 0,0025 mm y fuerzas de 1.800 N, lo cual fue verificado en las pruebas realizadas con el sistema construido.

Travesaño

Para la construcción del travesaño y la base se pensó inicialmente en recurrir a la fundición, procedimiento que permitiría reducir los costos si se tratara de construir varios elementos en serie. No obstante, se prefirió recurrir en este primer prototipo a una construcción tradicional con base en procedimientos de corte y soldadura, dada la gran experiencia de varios talleres de nuestra ciudad para realizar estos procesos con una garantía de calidad.

El travesaño cuenta con un buen volumen de material en los sitios donde desliza sobre las barras, con el objeto de proveer una adecuada estabilidad y rigidez a los bujes deslizantes. Adicionalmente, para aumentar la rigidez a la flexión se ubicaron elementos en la dirección longitudinal (Figura 4). El diseño del travesaño está condicionado por su rigidez y no por su resistencia. Para determinar la rigidez se elaboró un modelo de elementos finitos, compuesto por 39.594 elementos tipo ladrillo (brick) de ocho nodos obtenidos mediante el módulo de enmallado automático del programa Algor (Algor Inc., EE.UU.). Como condiciones de borde se restringieron los desplazamiento en dirección Z de los nodos ubicados en la parte inferior de los agujeros que sujetan la brida del actuador y los situados en la parte superior del agujero del vástago del actuador, con lo que se tuvo en cuenta la rigidez de la brida, que evita que el plano de contacto gire libremente. Se aplicó una carga de 2000 N en la periferia de cada uno de los agujeros donde se sujetan las columnas. El análisis lineal elástico dio como resultado un desplazamiento de 0,032 mm (Figura 2) en el centro del agujero de las barras, con lo cual la rigidez del travesaño se calculó en 12.5000 N/mm.

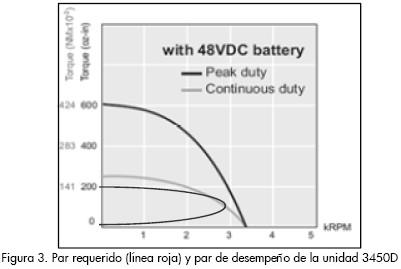

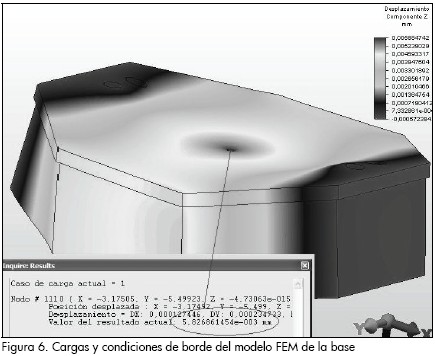

Base

La base debe ser suficientemente grande para apoyar horizontalmente un sistema de fijación, con el fin de aplicarle carga transversal para determinar su comportamiento a flexión. Un análisis de alternativas concluyó con la escogencia de una placa de 19 mm de espesor con forma octagonal, la cual se puede construir con operaciones simples de corte y contorneado. Los elementos rigidizantes se seleccionaron y distribuyeron de tal manera que no interfirieran con el sistema de accionamiento del travesaño. La configuración escogida (Figura 5) provee una buena inercia hacia el centro de la placa, que es donde se produce el momento máximo, y brinda un espacio hacia la periferia para el montaje del sistema de accionamiento. Para el chequeo de la rigidez se trabajó un modelo (37.219 elementos brick de ocho nodos). Como condiciones de frontera se restringieron los tres grados de libertad de los nodos en contacto con las columnas y se aplicó la carga vertical de 4.000 N en el centro. El análisis lineal elástico dio como resultado una deflexión máxima es 0,0058 mm (Figura 6), con lo cual la rigidez de la base resultó ser de 689.655 N/mm.

Columnas

Para las columnas se escogieron dos barras de acero inoxidable con 50 mm de diámetro y una longitud total de 750 mm que garantizan una longitud efectiva de trabajo de 600 mm. La rigidez axial de cada barra de 621.773 N/mm se calculó con base en fórmulas simples de resistencia de materiales. Por estar las dos barras en paralelo su rigidez es de 1.243.547 N/mm.

Rigidez total

Conocida la rigidez del travesaño, la base y las columnas, se calculó la rigidez de todo el conjunto con la fórmula para resortes en serie, que resultó ser de 84.270 N/mm. Considerando que esta rigidez disminuye por la flexibilidad de las uniones, se aplicó un factor de reducción de 0,5, con lo cual se estimó la rigidez del conjunto como 42.000 N/mm. Según la norma F1541-02 de la ASTM para sistemas de fijación externa, la flexibilidad del marco debe ser inferior al 1% de la flexibilidad del elemento a probar. Por tanto, en este caso el 1% de 42.000 N/mm es de 420 N/mm, que es casi el doble de la rigidez reportada para diversas configuraciones de sistemas de fijación externa (Gradner et al., 2001).

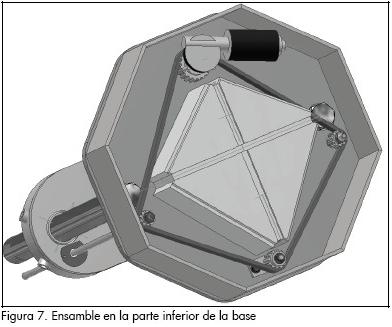

Unidad de accionamiento del travesaño

Para subir y bajar el travesaño se utilizaron tornillos de potencia de acero inoxidable de ½ pulgada de diámetro accionados por un mecanismo que se aloja en el interior de la base (Figura 7), compuesto por poleas y una correa dentada. Para su accionamiento se escogió un motor tipo ZD1331 (40 W 12 V), diseñado para mover los limpiabrisas de un vehículo, de fácil consecución y bajo costo en nuestro medio (~ US $30-40). Las tuercas, alojadas en el travesaño, se construyeron de poliamida para garantizar una baja fricción sin necesidad de aplicar lubricante.

Equipo adicional y costo

Para la alimentación del servomotor y el sistema embebido se diseñó y construyó una fuente de potencia de 44 V con regulación y protecciones de sobrecarga. También se desarrollo un sistema de alimentación y accionamiento eléctrico, con funciones de inversión de giro, arranque y parada, para definir manualmente el posicionamiento del travesaño. Para la medición de fuerzas se escogieron celdas Omega (Omega Engineering Inc, EE- UU.) modelos LC703-1K, LC703-300 y LC703-150, que ofrecen rangos de carga hasta de 4.460 N y una exactitud del 0,15%, inferior al 1% previsto por la norma E4-03 de la ASTM. Estas celdas son compactas y de bajo peso con lo cual se disminuye su inercia en pruebas dinámicas. El control de desplazamiento se efectúa directamente con el codificador incremental del servomotor. Complementariamente, con el objeto de realizar verificaciones se utilizó un transductor de desplazamiento Omega LD-621-15 con una exactitud de 0.0225 mm. El costo de los materiales y construcción de este prototipo fue de aproximadamente US$30.000.

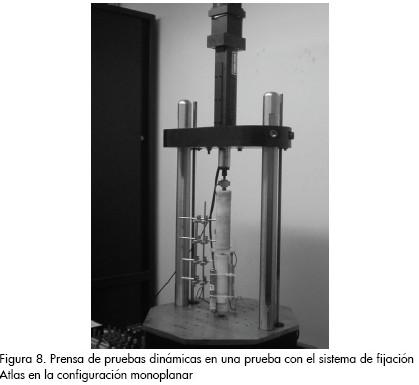

Pruebas del fijador atlas en configuración monoplanar

Se hicieron pruebas de carga estática en una configuración monoplanar del sistema de fijación ATLAS (Figura 8) con el mismo protocolo utilizado por Leyton et al., (2003).

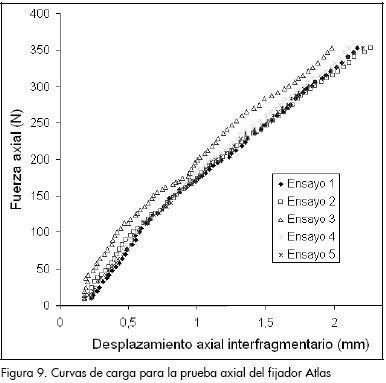

El fijador fue montado mediante dos barras, cuatro clavos y ocho conectores en dos cilindros de nylon que representan los fragmentos de hueso (Figura 6). Los desplazamientos interfragmentarios fueron medidos con tres LDVT ubicados a 120° y a una distancia de 37,5 mm del eje de los fragmentos. El desplazamiento axial se calculó como el promedio de estas tres mediciones. Para garantizar la aplicación de fuerza sin momento se usaron dos balines en los extremos de las barras de nylon. De acuerdo con la norma F1541-02 (ASTM, 2007) para pruebas estáticas, se adelantaron seis ciclos consistentes cada uno en un incremento de carga a una velocidad de 11,4 N/s hasta un nivel de 343,4 N, con posterior descarga. La rigidez axial se obtuvo como el promedio de las pendientes de las curvas fuerza-desplazamiento asociadas al cuarto y quinto ciclos, como lo recomienda la norma (Figura 9). La rigidez obtenida de 168 N/mm tiene una diferencia del 5,1% respecto del valor reportado por Leyton et al., (2003).

Conclusiones

Se presentó el diseño mecánico de una prensa de pruebas para ensayos estáticos y dinámicos de elementos ortopédicos y tejidos biológicos. La unidad construida cumple con los requerimientos de rigidez, control de fuerza y de desplazamiento necesarios para realizar pruebas de ensambles de sistemas de fijación externa para fracturas de huesos y de otros elementos ortopédicos. Adicionalmente, la prensa puede ser utilizada para efectuar pruebas de relajación de esfuerzos y creep en tejidos biológicos o polímeros. Este es un proyecto piloto que tiende a demostrar que es posible hacer desarrollos de equipos de laboratorio requeridos en nuestras universidades y centros de investigación. Una consolidación de estos esfuerzos podría crear a mediano y largo plazos condiciones para incentivar la formación de una industria nacional y un mayor desarrollo de la ingeniería, que no se debería limitar a hacer mantenimiento de productos importados.

La configuración mecánica final de la prensa se obtuvo con base en los requerimientos de diseño y las restricciones de construcción, buscando al mismo tiempo optimizar los procesos para bajar los costos. En este proyecto las herramientas modernas de diseño (Inventor Professional 9®, Algor® v19) jugaron un papel muy importante, ya que permitieron el uso de modelos paramétricos para integrar las restricciones geométricas al diseño global de la prensa, a la vez que se exploraron varias configuraciones de los componentes. Así por ejemplo, se pudo encontrar un compromiso adecuado entre el espacio necesario para alojar el mecanismo de accionamiento del travesaño y el espacio necesario para ubicar elementos imprescindibles para la rigidización de la base. Por otro lado, los modelos de elementos finitos fueron una ayuda valiosa para determinar la rigidez de todas las propuestas que fueron analizadas para el travesaño y la base, antes de adoptar la configuración final.

Las evaluaciones iniciales indican que la prensa cumple con las características necesarias para las que fue construida. No obstante, es necesario hacer un seguimiento a largo plazo para evaluar la durabilidad de sus componentes y conocer los problemas que podrían estar asociados con su funcionamiento rutinario. Adicionalmente, avanzamos en el diseño de un software para el manejo de la prensa, basado en herramientas de dominio público.

Agradecimientos

Agradecemos a la Vicerrectoría de Investigaciones de la Universidad del Valle por la financiación de este proyecto a través de la convocatoria interna del año 2007.

Nomenclatura

a : aceleración del vástago del actuador

d(t) : desplazamiento del vástago en función del tiempo

F(t) : fuerza requerida en la probeta

Fe : fuerzas de empuje del tornillo sobre la tuerca

Fr : fuerza de fricción en el vástago del actuador

Σ Fv : sumatoria de fuerzas verticales

Iω : momentum angular del sistema

L : paso del tornillo

m : masa del sistema: cilindro, celda de carga, grips, tuerca y chavetas

mg : peso total del sistema (cilindro, celda de carga, grips, tuerca y chavetas

P(t) : potencia requerida en la probeta

t : tiempo

v(t) : velocidad del vástago en función del tiempo

Te : par resultante del empuje de la tuerca sobre el tornillo

Tm : par requerido en el servomotor

Tr : par por efecto de fricción en el tornillo

ρ : eficiencia del sistema tuerca-tornillo

Bibliografía

ASTM Committee F04 on Medical and Surgical Materials., Designation F 1541-01, specification and Test Methods for External Esqueletal Fixation Devices, 2001. [ Links ]

Galvis, E., Lasso, P., Machado, A., García, J. J., Computational determination of the 3-D stiffness matrix of an Ilizarov fixator., Advances in Bioengineering, ASME, BED-Vol. 51, 2001. [ Links ]

Gardner, T. N., Simpson, H., Kenwrigth, J., Rapid Application fracture fixation - an evaluation of mechanical performance., Clinical Biomechanics, Vol. 16, No. 2, Febrary, 2001, pp. 151-159. [ Links ]

García, J. J., Cortés, D. H., A nonlinear biphasic viscohyperelastic model for articular cartilage., Journal of Biomechanics, Vol. 39, 2006, pp. 2991–2998. [ Links ]

Leyton, A., García J. J., Machado, A., Echeverry, A. A., Caracterización Mecánica del Fijador Externo Atlas para Fracturas de Huesos., Ingeniería y Competitividad, Vol. 5, No 1, Octubre, 2003, pp. 7-15 [ Links ]

Smitth, C. D., Masouros, S., Hill, A. M., Wallace, A. L., Amis, A. A., Bull, A. M. J., Mechanical testing of intra-articular tissues. Relatin experiments to physiological function., Current Orthopedics, Vol. 22, 2008, pp. 341-348. [ Links ]

Wilson, W., Van Donkellar, C. C., Van Rietbergen, B., Huiskes, R., A fibril-reinforced poroviscoelastic swelling model for articular cartilage., Journal of Biomechanics, Vol. 38, 2005, pp. 1195–1204. [ Links ]

Wilson, W., An Explanation for the Onset of Mechanically Induced Cartilage Damage., Eindhoven: Technische Universiteit Eindhoven, 2005. [ Links ]

Yang, L., Nagayam, S., Saleh, M., Stiffness characteristics and interfragmentary displacements with different hybrid external fixators., Clinical Biomechanics, Vol. 18, No. 2, January, 2003, pp. 166-172. [ Links ]