Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Ingeniería e Investigación

versión impresa ISSN 0120-5609

Ing. Investig. v.29 n.2 Bogotá mayo/ago. 2009

Eduardo Rodríguez Sandoval1 y Patricia Bastidas Garzón2

1 Ingeniero químico, Universidad Nacional de Colombia. Ph.D., en Ingeniería, Universidad del Valle, Colombia. Profesor asociado, Departamento de Ingeniería Agrícola y Alimentos, Facultad de Ciencias Agropecuarias, Universidad Nacional de Colombia, Medellín. edrodriguezs@unal.edu.co

2 Ingeniería de alimentos, Universidad de Bogotá Jorge Tadeo Lozano. Programa de Ingeniería de Alimentos, Facultad de Ciencias Naturales. Universidad de Bogotá Jorge Tadeo Lozano, Colombia. pato1883@hotmail.com

RESUMEN

Este proyecto se enfoca en la elaboración de un confite duro de arazá donde se utiliza como solución edulcorante: jarabe de glucosa y azúcar invertido, los cuales son sometidos a un proceso de cocción junto con la pulpa de la fruta para concentrarla. Durante el proceso de elaboración se realizaron diversas mediciones, como son, temperatura y tiempo de la cocción, viscosidad y sólidos solubles. Finalmente, se hizo un balance de transferencia de calor en un tanque agitado empleando los datos obtenidos experimentalmente. La mejor formulación para la producción de un confite duro de arazá fue 15% de pulpa de fruta, 2% de pectina con respecto a la cantidad de pulpa y 85% de solución de azúcar con una relación 1:1 (p/p) de jarabe de glucosa y azúcar invertido. El valor promedio del coeficiente global experimental de transferencia de calor fue de 266 W/m2 ºC, mientras que el coeficiente global teórico fue igual a 421.8 W/m2 ºC. La velocidad del calor transferido durante el proceso fue de 3140 W.

Palabras clave: arazá, coeficiente de calor, confite duro, transferencia de calor.

ABSTRACT

This work was aimed at preparing hard candy from arazá (a fruit tree from the Amazon rainforest) using a sugar solution consisting of glucose syrup and invert sugar; this was cooked with fruit pulp to concentrate it. Temperature, time, soluble solids and viscosity were measured when cooking the mixture. Heat transfer was studied in an agitated steam jacketed kettle using the experimental data. The best arazá hard candy formulation consisted of 15% fruit pulp, 2% pectin regarding the amount of pulp and 85% sugar solution (glucose syrup and invert sugar mixed 1:1 (w/w)). The experimental data gave 266 W/m2ºC average overall heat transfer coefficient whereas theoretical data gave a 421.8 W/m2ºC overall heat transfer coefficient. Heat transfer speed was 3,140 W.

Keywords: arazá, heat transfer coefficient, hard candy, heat transfer.

Recibido: julio 22 de 2008

Aceptado: mayo 29 de 2009

Introducción

La fruta de arazá (Eugenia stipitata) se caracteriza por ser una baya esférica con epicarpio delgado, pubescencia fina y color verde claro que se torna amarillento o anaranjado en la madurez. La pulpa (mesocarpio) es espesa, jugosa de color, entre amarillo y naranja, aromática y agridulce; y la cavidad interior del fruto está ocupada por un número de 12 a 16 semillas (Ariza, 2000). El árbol de arazá puede producir de dos a cuatro cosechas y su fruto muestra un patrón de respiración climatérico (Galvis y Hernández, 1993 a,b). Este fruto es un producto comercialmente prometedor para la región amazónica, aunque sigue siendo desconocido en varios países amazónicos. En Colombia el interés económico de esta fruta ha crecido últimamente, constituyéndose asociaciones de cultivadores y encontrándose en los supermercados (Hernández et ál., 2007). Si la fruta de arazá se deja madurar en el árbol, la vida útil poscosecha es cercana a las 72 h como resultado de la antracnosis y otros problemas de decaimiento. La fruta fresca puede guardarse en refrigeración entre 8 y 10 ºC con menores pérdidas de peso (Hernández y Fernández-Trujillo, 2004). En este contexto, encontrar otras formas de aprovechamiento de la fruta como producción de un confite duro a partir de la pulpa puede ser importante para reducir las pérdidas poscosecha.

La extracción de la pulpa de arazá es relativamente fácil. La pulpa constituye el 70% del peso del fruto fresco y tiene un rendimiento de 51 a 55% de pulpa refinada. Una vez extraída la pulpa se puede guardar en bolsas o en recipientes plásticos a -10 ºC. Debe utilizarse fruta madura; la fruta semimadura es demasiado ácida, con poco aroma, y presenta menos facilidad para extraer la pulpa. La pulpa fresca o congelada se puede utilizar en la agroindustria de varios productos alimenticios, siendo recomendable refinar la pulpa para obtener productos con una textura uniforme. La pulpa pasteurizada a 80 ºC por seis minutos y congelada a -20 ºC se mantiene como un producto estable por más de dos meses, sin cambio en sus características organolépticas, excepto la hidrólisis de las cadenas pépticas, que hace más fluida la pulpa (Hernández y Galvis, 1993; TCA, 1999).

En la elaboración de néctar se necesita un homogeneizador para evitar la formación de dos fases en el producto final; en este caso el néctar debe tener 14 ºBrix , pH 3,4 y una relación de dilución de 1:4,5. Las jaleas de arazá son muy agradables, siendo la cantidad adecuada de azúcar y pectina a agregar de 90% y 12%, respectivamente, del total de pulpa, con 60 ºBrix de concentración final. Estas jaleas tienen mejor apariencia cuando se adiciona glucosa sustituyendo 5% del azúcar y 0,8% de pectina con relación al azúcar. Otros productos elaborados con la pulpa son los helados, tortas, cocteles, vino y dulces, entre otros (Hernández y Galvis, 1993).

La industria confitera divide a los dulces en tres clases: los elaborados con chocolate, los de repostería y pastelería, y los dulces que tienen una base fundamental de azúcar. La mayoría de las golosinas elaboradas con azúcar se obtienen mediante un proceso de disolución del azúcar en agua y la cocción del jarabe de azúcar con jarabe de glucosa, con el objeto de concentrar la mezcla (Edwards, 2002). Los caramelos duros son productos de consistencia sólida, vítrea y de alta concentración, obtenida de la cocción de una solución de carbohidratos: azúcar, azúcar invertido, jarabe de glucosa, polioles, polidextrosa, isomaltitol y otros ingredientes aptos para el consumo humano permitidos por la autoridad sanitaria competente y que adquieren una consistencia sólida quebradiza al enfriarse. Los caramelos duros no deben tener consistencia pegajosa, adulterantes, ni contaminantes; no deben presentar sabores extraños, ni apariencia que evidencie deterioro del producto (NTC 424, 2008).

Los principios básicos para la producción de confites son la realización de un balance de materia para la formulación, la preparación y mezcla de los ingredientes, la concentración de la mezcla hasta la temperatura deseada, el enfriamiento, el moldeo y el empaque. Entre los factores que más afectan la producción y almacenamientos de los dulces se encuentran: el grado de inversión del azúcar, el tiempo y la temperatura de concentración, la humedad residual en el confite y la adición de otros ingredientes (Fellows y Hampton, 1992).

En las investigaciones sobre confitería se destacan el efecto de los ingredientes en el producto, la concentración de polisacáridos en la solución y la pérdida de aromas durante el procesamiento. Ben-Yoseph y Hartel (2006) simularon el secado, la sorpción de humedad y la cristalización durante el procesamiento y almacenamiento de productos confitados, y reportaron que el modelo propuesto para predecir la calidad y estabilidad del producto basado en la concentración de azúcar, cristalinidad, y el estado de la fase, se acerca a los resultados experimentales. De Mars y Ziegler (2001) estudiaron la textura y la estructura de geles de pectina/gelatina para la elaboración de gomas para confitería, y encontraron que la adición de pectina al gel de gelatina reduce la deformación en la fractura, aumenta la firmeza, facilita el rompimiento del producto en pequeñas partículas e incrementa el sabor a dulce y a fruta. La preparación de formulaciones basadas en concentraciones de polisacáridos mayores al 65% resulta en un incremento del módulo de corte debido a la reducción de la movilidad del biopolímero y a la conformación de la red estructural del producto (Kasapis et ál., 2004).

Raudonus et ál. (2000) investigaron los cambios de cristalización de dulces duros de isomaltitol, edulcorante dietético fabricado exclusivamente con azúcar como materia prima, después de la adición de aditivos que incrementan la viscosidad como hidrolizado de almidón hidrogenado (HSH) o polidextrosa hidrogenada. Los autores concluyeron que la absorción de agua y la cristalización de los dulces duros de isomaltitol aumentan con el incremento de los agentes que contienen compuestos oligoméricos o poliméricos. Nunes et ál. (2008) evaluaron la composición de los volátiles de un producto de ciruela confitado en una solución de sacarosa y estimaron la contribución de los volátiles al aroma. Este estudio estableció que el producto confitado de ciruela contiene compuestos volátiles de variados orígenes: característicos de la fruta (ácidos, terpenoides, lactonas y esteres), generados durante el proceso de calentamiento (furanos y compuestos liberados de los precursores glucosídicos) y compuestos que indican la presencia de fermentación (etanol, ésteres, ácido acético).

La transferencia de energía en forma de calor es muy común en muchos procesos industriales y suele ir acompañada de otras operaciones unitarias, tales como el secado, mezclado, evaporación, entre otros. La transferencia de calor tiene como fuerza impulsora la diferencia de temperatura entre dos puntos, por lo cual el calor fluye de la región de alta temperatura a la de temperatura más baja (Geankoplis, 2006). La mayoría de las operaciones en la industria de alimentos se fundamentan en los procesos de transferencia de calor, como por ejemplo, en la preservación de alimentos con el fin de disminuir bacterias o inactivar enzimas evitando en lo posible el daño al producto (pasteurización, esterilización), en el desarrollo de aromas o sabores cuando se cocinan carnes y vegetales, en la formación de la estructura del producto cuando se hornea el pan o las galletas. Hay también otros procesos, como el secado y la fritura, donde se lleva a cabo tanto transferencia de calor como de masa (Fyer y Robbins, 2005). La finalidad común de estos procesos es ofrecer al consumidor productos que retengan sus propiedades nutricionales y de aroma, posean un tiempo de vida útil aceptable y que sean fáciles de preparar y consumir.

El coeficiente convectivo de transferencia de calor es un parámetro útil en la caracterización del flujo de calor a través de una interfase fluido/sólido cuando el flujo del fluido y las condiciones de proceso son complejas (Hubbard y Farkas, 1999). Tener valores confiables de dicho coeficiente es complicado dado que depende de las propiedades del material, la condiciones de alimentación, la caída de temperatura, la velocidad másica del fluido y la geometría del equipo (Golato et ál., 2005). La determinación de los coeficientes de transferencia de calor en un proceso permite establecer el consumo de energía y las pérdidas que se puedan tener para mejorar dicho proceso en términos de costos y eficiencia. Por tal razón, se han hecho investigaciones en la determinación de estos coeficientes en el secado de cáscara de limón, en el freído de papas fritas, en el empaque con atmósferas modificadas, en la evaporación de jugo de caña de azúcar, entre otros (Hubbard y Farkas, 1999; Golato et ál., 2005; Simpson et ál., 2004; Tiwari et ál., 2003).

A pesar de las investigaciones realizadas, no se hna reportado estudios sobre la preparación de un confite duro a partir de pulpa de arazá y la aplicación de la transferencia de calor en la elaboración de este tipo de productos. Los objetivos de este trabajo fueron: (1) aplicar distintos formulaciones para elaborar un confite duro de arazá (Eugenia stipitata) a partir de la pulpa del fruto, y (2), estudiar el proceso de transferencia de calor durante la concentración de la pulpa y la solución de azúcar, determinando el coeficiente global de transferencia de calor en un tanque agitado. Este estudio pretende contribuir con el conocimiento del procesamiento de frutas amazónicas, como es el caso del arazá, y generar información para emplearla en forma práctica cuando se desee transformar dicha fruta en un producto con alto valor agregado.

Materiales y métodos

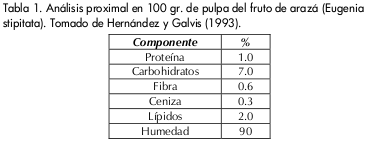

En la experimentación se utilizó arazá (Eugenia stipitata) comprado en el mercado local. Las características de la fruta se presentan en la Tabla 1. Se usó jarabe de glucosa a 80 ºBrix y azúcar invertido a 82 ºBrix. Este último se elaboró calentando una mezcla de sacarosa (69,3%) y agua (30%) a alta temperatura (85-90 ºC) y adicionando ácido cítrico (0,3%); luego, cuando la temperatura descendió a 65 ºC se agregó bicarbonato de sodio (0,4%). El azúcar invertido es una mezcla de azúcares en solución, principalmente glucosa, fructosa y sacarosa (Rodríguez et ál, 2000). En el proceso se utilizó como ingrediente gelificante pectina de alto metoxilo, el cual se mezcló con parte de la solución edulcorante adicionada a la pulpa de fruta.

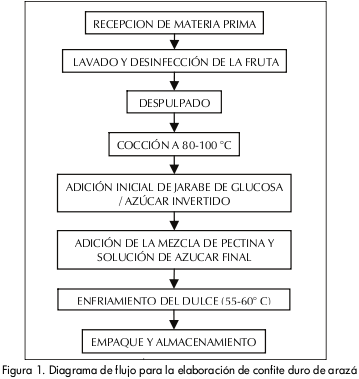

El procedimiento que se llevó a cabo en la elaboración del confite duro de arazá se muestra en la Figura 1. Inicialmente se hizo la limpieza y desinfección de la fruta (3 kg) en una solución de hipoclorito al 1% durante 10 min, posteriormente la fruta se cortó y se despulpó. La pulpa obtenida se pesó para efectuar la formulación del producto, y luego se cocinó con una cantidad inicial de solución de azúcar (azúcar invertida o glucosa) en un recipiente con agitación constante, donde se empezó con una temperatura cercana a 20 ºC y se llegó a una temperatura de 80 ºC a 105 ºC durante 25 a 30 min (aprox.); 10 min antes de finalizar la cocción se agregó la cantidad restante de solución de azúcar mezclada con pectina (2% respecto a la cantidad de pulpa utilizada). El proceso finalizó cuando la mezcla alcanzó 68-85 ºBrix, (aprox.), recomendado por la literatura (TCA, 1999). La mezcla obtenida se enfrió en moldes a temperatura ambiente y posteriormente se almacenó.

Durante la experimentación se realizaron mediciones de ºBrix mediante un refractómetro digital (PAL-3, Atago, España) y de temperatura con termocuplas (TES 1300, TES Electrical Electronic Corp., Taiwán).

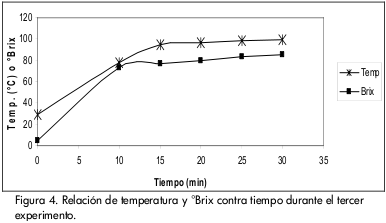

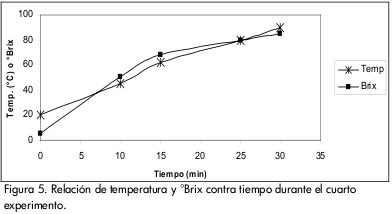

Las pruebas preliminares se llevaron a cabo variando las proporciones de pulpa de fruta, jarabe de glucosa y azúcar invertido. Para el primer experimento se utilizó 30% (p/p) de pulpa de arazá con respecto a la mezcla y 70% (p/p) de azúcar invertido. En el segundo experimento se empleó un porcentaje de pulpa de 20% (p/p) y de azúcar invertido de 80% (p/p). En el tercer ensayo se utilizó jarabe de glucosa en un porcentaje de 85% y 15% de pulpa. Para el cuarto experimento se trabajó con un porcentaje de pulpa del 15% y de solución de azúcar de un 85%, con una relación 1:1 de jarabe de glucosa y azúcar invertido.

Cálculos

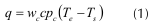

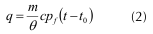

Si se considera un tanque agitado encamisado, en el que un fluido caliente se hace circular a través de su camisa, entrando a una temperatura Te y abandonándola a una temperatura Ts, el calor perdido de este fluido es transferido a través del área de intercambio hacia el fluido contenido en el tanque, el cual incrementa su temperatura de t0 a t. Para este sistema se cumple que el calor cedido por el fluido calefactor se representa en la Ec. (1), mientras que el calor ganado por el fluido (alimento) se muestra en la Ec (2) (Ibarz-Rivas et ál., 2000).

donde, m es la masa del alimento contenido en el tanque (kg), wc es el calor específico (J/kg C), es el caudal másico del fluido calefactor (kg) y θ es el tiempo requerido para aumentar la temperatura (s). Si el fluido caliente es vapor saturado el calor cedido es igual a la masa por el calor latente a la presión y temperatura de proceso (Ec. 3).

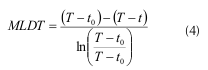

donde λ es el calor latente del vapor saturado (kJ/kg). La media logarítmica de la diferencia de temperatura (MLDT) es la relación entre las temperaturas del fluido caliente y el fluido frío (ºC); en el caso de un tanque agitado calentado con vapor saturado donde la temperatura del fluido caliente se supone constante se puede utilizar la Ec. (4).

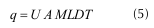

donde T es la temperatura del vapor saturado (ºC), t0 es la temperatura de la mezcla al inicio del proceso (ºC), t es la temperatura de la mezcla al final del proceso (ºC). La ecuación de velocidad de transferencia de calor a través del área del intercambio se muestra en la Ec. (5).

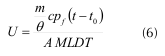

siendo U el coeficiente global de transmisión de calor (W/m2 ºC) y A el áre4a de intercambio de calor (m2). En el caso de que no existan pérdidas de calor hacia el exterior, o que estas puedan considerarse despreciables, se aplica la Ec. (6) para calcular el coeficiente global (Ibarz y Barbosa-Canovas, 2005).

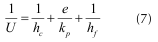

Al analizar el mecanismo de transferencia de calor, la resistencia global a dicha transmisión tiene tres factores si se considera que no existen incrustaciones. Un factor es debido a la resistencia ofrecida por el material de la pared, mientras que los otros dos son debidos a las resistencias a la transferencia de calor en cada fluido (Ec 7).

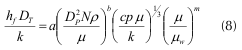

donde e es el espesor de la pared de separación de los dos fluidos (m), kp es la conductividad del material de la pared del tanque (W/ m ºC), hc es el coeficiente individual o de película del fluido caliente (W/m2 ºC) y hf es el coeficiente individual o de película del fluido frío (W/m2 ºC). El cálculo de hf se puede realizar utilizando la Ec. (8).

donde Dt es el diámetro interno del depósito (m), Dp es el diámetro de la paleta del agitador (m), N es la velocidad de giro del agitador (rps), µf es la viscosidad a la temperatura de la pared (Pa.s), ρ es la densidad del fluido (kg/m3), cp es el calor específico del fluido (J/kgºC) y k es la conductividad del fluido (W/mºC). Los parámetros a, b y m dependen del tipo de agitador. Para este estudio se utilizará un agitador tipo ancla, por lo cual, será igual a 0,36, tendrá un valor de 0.66 y será igual a 0,18 (Geankoplis, 2006).

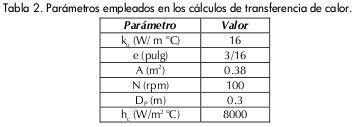

Los parámetros que se emplearán para realizar los cálculos se muestran en la Tabla 2, donde kp (W/mºC) es la conductividad térmica del acero inoxidable, material del tanque agitado, e (plg) es el espesor de la pared del tanque, A (m2) es el área de transferencia de calor, tomando como base las dimensiones que ocupa la mezcla en un tanque cilíndrico, en este caso se suponen 20 cm de altura y 40 cm de diámetro, N (rpm) es la velocidad de giro del agitador, DP (m) es el diámetro de la paleta del agitador, hc es el coeficiente individual del fluido caliente; en este estudio se tomará como 8.000 W/m2 ºC, valor general utilizado para el vapor saturado (Ibarz y Barbosa-Canovas, 2005).

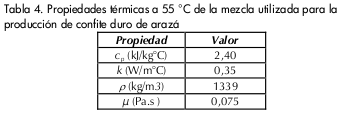

Las propiedades térmicas de la mezcla como densidad, calor específico y conductividad térmica se calcularon teóricamente utilizando las ecuaciones matemáticas propuestas por Choi y Okos (1986). La viscosidad de la mezcla se midió empleando un viscosímetro Brookfield (Brook. RVT, Brookfield Engineering Laboratories, Middleboro, MA, USA) con aguja No. 6 a varias temperaturas.

Resultados y discusión

Formulación

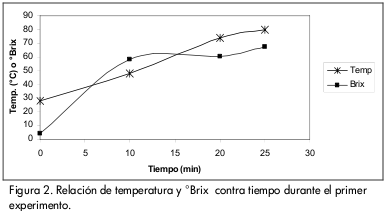

En el primer experimento se obtuvo un producto con color amarillo oscuro y una consistencia parecida a una mermelada dura; sin embargo, conservaba el sabor a fruta. El proceso se realizó durante 25 min, llegando a una temperatura de cocción de 80 ºC. El producto obtenido alcanzó un total de 68 ºBrix (Figura 2).

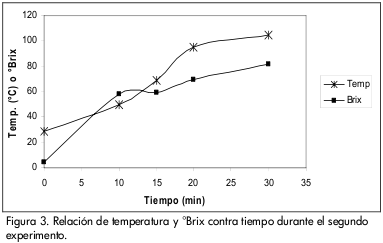

En el segundo experimento se obtuvo un producto de color café oscuro y una consistencia un poco más dura que la del primer experimento, este producto también conservaba el sabor a fruta. El proceso se efectuó durante 30 min, llegando a una temperatura de cocción de 105ºC. El producto obtenido alcanzó un total de 80 ºBrix (Figura 3). El pardeamiento no enzimático en general es la denominación del oscurecimiento de un producto alimenticio debido a cualquier reacción que no pertenece a la actividad enzimática. Aunque estas incluyen varios tipos de reacciones, como oxidación lipídica o degradación del ácido ascórbico, el pardeamiento no enzimático se asocia principalmente con las reacciones de degradación de carbohidratos, como reacciones de caramelización y de Maillard (BeMiller y Whistler, 1996).

Las reacciones de Maillard son responsables del pardeamiento de los azúcares en presencia de aminoácidos (BeMiller y Whistler, 1996). La caramelización es el nombre común a un grupo de reacciones que ocurren cuando los carbohidratos se exponen a alta temperatura donde no se involucran grupos amino. Esta reacción se afecta por el pH, impurezas (sales) y la concentración de sacarosa en la solución. El primer paso en la caramelización es la hidrólisis de la sacarosa para producir glucosa y fructosa. Una mayor degradación de estos productos es responsable de la formación de otros compuestos, con especial preponderancia por el 5-hidroximetilfurfural (HMF). El típico color café desarrollado durante la caramelización se atribuye a la producción de productos poliméricos durante el curso de la reacción; el HMF y el furfural se conocen como precursores de tales polímeros (Quintas et ál., 2007). El producto obtenido en el segundo experimento pudo haber tenido una reacción de caramelización como resultado de las altas temperaturas asociadas al proceso de cocción.

En el tercer experimento el producto tuvo un color amarillo claro y una textura dura, como de confite; sin embargo, su pegajosidad era apreciable y no se percibía el sabor a fruta, sino que prevalecía el sabor a azúcar (glucosa). El proceso se aplicó durante 30 min con una temperatura de cocción final de 100ºC, y el producto obtenido alcanzó un total de 85ºBrix (Figura 4). La velocidad a la cual los caramelos duros pueden absorber agua está limitada por la difusión y la fracción de jarabe de glucosa, compuesto que inhibe la migración del agua al interior del caramelo, por esta razón el producto obtenido con jarabe de glucosa es más estable que el producido con azúcar invertido. El jarabe de glucosa también confiere a la mezcla cocida una consistencia plástica cuando está caliente. Un problema que se debe evitar en confitería es tener un producto excesivamente higroscópico, lo que reduciría su vida útil ya que se volvería pegajoso. Por consiguiente, se debe limitar la proporción total de azúcar invertido en el producto, lo que incluye a cualquier azúcar invertido que sea parte de la fórmula, el azúcar que se invierta durante la cocción y la dextrosa presente en el jarabe de glucosa. Económicamente es beneficioso aumentar la proporción de jarabe de glucosa; no obstante, este aumento incrementa la proporción de dextrosa y de los oligómeros de alto peso molecular de dextrosa, lo que genera un producto más higroscópico, aumentando la tendencia a volverse pegajoso (Edwards, 2002).

En el cuarto experimento, el producto presentó un color amarillo claro, su textura fue parecida a la de un confite duro, aunque presentaba un poco de pegajosidad y el sabor de la fruta se conservó. El proceso se realizó durante 30 min con una temperatura de cocción final de 90 ºC, y el producto obtenido alcanzó un total de 85 ºBrix (Figura 5). Las proporciones comunes de sacarosa glucosa en la elaboración de caramelos duros son de 60:40 y 50:50 (Edwards, 2002). La matriz del dulce duro se caracteriza por una leve pérdida del empaquetamiento de sus moléculas con moléculas de agua dispersadas. Adicionalmente, las moléculas no presentan un marcado arreglo ordenado como un cristal. Para la formación del estado amorfo en los confites duros, la solución de carbohidratos con un bajo contenido de agua se enfría rápidamente después de la cocción, por consiguiente, la movilidad de las moléculas se restringe severamente debido al incremento de la viscosidad con la reducción de la temperatura (Raudonus et ál., 2000).

Transferencia de calor en el proceso de cocción

En procesos discontinuos de calentamiento son muy utilizados los tanques agitados, con diferentes tipos de agitadores, utilizando camisas o serpentines sumergidos por los que circula el fluido calefactor. Para poder evaluar de forma adecuada la transferencia de calor es imprescindible conocer el valor de su coeficiente global, ya que ello permite conocer la velocidad de calentamiento. El coeficiente de transferencia de calor en un proceso discontinuo de calentamiento en un tanque agitado se calcula aplicando un balance energético (Ibarz-Rivas et ál., 2000).

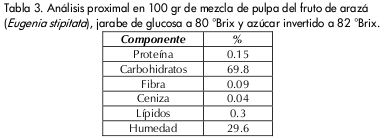

El cálculo teórico de las propiedades térmicas de la mezcla como densidad, capacidad calorífica y conductividad térmica, se basan en su análisis proximal, teniendo en cuenta la formulación del cuarto experimento y realizando un balance de materia para cada componente (Tabla 3). En la Tabla 4 se muestran las propiedades utilizadas en los cálculos de transferencia de calor, las cuales fueron evaluadas a la temperatura promedio del fluido (55 ºC).

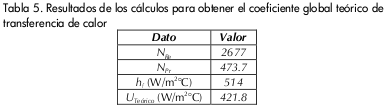

El coeficiente global teórico de transferencia de calor (UTeórico) se obtiene empleando la Ec. 7, para ello se utilizan las propiedades del fluido (Tabla 4), los parámetros de la Tabla 2, y se calcula el coeficiente individual de transferencia de calor de la mezcla (hf) utilizando la Ec. (8). El UTeórico fue igual a 421,8 W/m2ºC (Tabla 5).

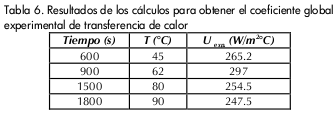

El coeficiente global experimental de transferencia de calor (Uexp) se halla utilizando la Ec. (6), para lo cual se obtiene la media logarítmica de temperatura ( MLDT ) mediante la Ec. (4), para esto es necesario tener en cuenta que el vapor saturado entra a una presión de 15 psi (100 ºC). Además, se utiliza el área de transferencia de calor (Tabla 2), el calor específico de la mezcla (Tabla 4) y el perfil de tiempo y temperatura de la Figura 5. La masa de la mezcla empleada para hacer los cálculos fue de 33,6 kg, obtenida del producto entre la densidad del fluido y el volumen que ocupa esta mezcla en el tanque cilíndrico. Los resultados de estos cálculos se muestran en la Tabla 6.

El valor promedio del Uexp fue de 266 W/m2 ºC, con una desviación estándar de 22 y un coeficiente de variación de 8%. La diferencia entre el UTeórico y el Uexp fue de un 37%; sin embargo, hay que tener presente las suposiciones teóricas en los cálculos del UTeórico, lo que puede afectar dicha diferencia. Los valores del coeficiente global están por encima de los reportados para el proceso de puré de tomate calentado con vapor saturado en un recipiente metálico enchaquetado con buena agitación, el cual tiene un valor promedio aprox. de 170 W/m2 ºC (Geankoplis, 2006). El calor transferido empleando los datos experimentales fue de 3140 W. La cantidad de vapor que se debe utilizar durante el tiempo de proceso fue de 2,5 kg; este cálculo se realizó utilizando la Ec. (3).

Conclusiones

La formulación con mejores resultados para la producción de un confite duro de arazá fue 15% de pulpa de fruta, 2% de pectina con respecto a la cantidad de pulpa y 85% de solución de azúcar con una relación 1:1 de jarabe de glucosa y azúcar invertido. Sin embargo, es necesario realizar más ensayos probando diferentes formulaciones que incluyan otros aditivos para obtener un confite duro con características semejantes a un producto comercial.

El valor promedio del coeficiente global experimental de transferencia de calor (Uexp) fue de 266 W/m2ºC, mientras que el coeficiente global teórico de transferencia de calor (UTeórico) fue igual a 421.8 W/m2 ºC. La diferencia entre el UTeórico y el Uexp fue de un 37%, esto puede ser debido a los estimativos teóricos utilizados en los cálculos del UTeórico. El calor transferido durante el proceso fue de 3140 W. La cantidad de vapor que se debe utilizar durante el tiempo de proceso fue de 2.5 kg. El método para medir experimentalmente el coeficiente global de transferencia de calor se podría mejorar si se realizan mediciones de temperatura con mayor frecuencia utilizando un sistema de adquisición de datos acoplado al tanque agitado. Además se recomienda para futuras investigaciones aplicar un método de diferencias finitas con el fin de aumentar la precisión en la medición del coeficiente de transferencia de calor.

Nomenclatura

Te= temperatura de entrada del fluido caliente en la camisa del tanque (ºC)

Ts= temperatura de salida del fluido caliente en la camisa del tanque (ºC)

T0= temperatura al comienzo del proceso del fluido frío dentro del tanque (ºC)

t = temperatura al final del proceso del fluido frío dentro del tanque (ºC)

T = temperatura del vapor saturado (ºC)

m = masa del alimento contenido en el tanque (kg)

ws = caudal másico del fluido caliente (vapor) (kg)

θ = tiempo requerido para aumentar la temperatura (s)

λ = calor latente del vapor saturado (kJ/kg).

q = calor transferido en el proceso (W)

MLDT = media logarítmica de la diferencia de temperatura (ºC),

U = coeficiente global de transmisión de calor (W/m2 ºC)

A = área de intercambio de calor (m2).

e = espesor de la pared de separación de los dos fluidos (m)

kp =conductividad del material de la pared del tanque (W/m ºC)

hc = coeficiente individual o de película del fluido caliente (W/m2 ºC)

hf = coeficiente individual o de película del fluido frío (W/m2 ºC).

Dt = diámetro interno del depósito (m)

Dp= diámetro de la paleta del agitador (m)

N = velocidad de giro del agitador (rps)

µw= viscosidad a la temperatura de la pared (Pa.s)

ρ = densidad del fluido (kg/m3)

cp = calor especí+fico del fluido (J/kg C)

k = conductividad térmica del fluido (W/m ºC).

a = constante que depende del tipo de agitador en el tanque (adimensional)

b = constante que depende del tipo de agitador en el tanque (adimensional)

m = constante que depende del tipo de agitador en el tanque (adimensional)

Bibliografía

Ariza, A., Biología floral y caracterización morfológica de 6 ecotipos de arazá (Eugenia stipitata McVaugh) en el departamento del Caquetá., Universidad Nacional de Colombia, Facultad de Agronomía, Tesis (Pregrado), Bogotá, 2000. [ Links ]

Ben-Yoseph, E., Hartel, R. W., Computer simulation of sugar crystallization in confectionery., Innovative Food Science and Emerging Technologies, 7, 2006, pp. 225–232. [ Links ]

BeMiller, J. N., Whistler, R. L., Carbohydrates., En Food chemistry, O. R. Fennema (Ed.) , New Cork, Marcel Dekker, Inc. 1996, pp. 157–224. [ Links ]

Choi, Y., Okos, M. R., Effects of temperature and composition on the termal properties of foods., En: Food Engineering and Process Applications, Vol. 1, Transport Phenomenon, L. Maguer y P. Jelen (Eds), Nueva York: Elsevier,1986, pp. 93-101. [ Links ]

DeMars, L. L., Ziegler, G. R., Texture and structure of gelatin/ pectin-based gummy confections., Food Hydrocolloids, 15, 2001, pp. 643–653. [ Links ]

Edwards, W. P., La ciencia de las golosinas., Zaragoza, Editorial Acribia, 2002, pp. 93-99. [ Links ]

Fellows, P., Hampton, A., Sugar Confectionery., En: Small-scale food processing - A guide for appropriate equipment., P. Fellows y A. Hampton (Eds), London, Intermediate Technology Publications, 1992. Disponible en línea: http://www.fao.org/Wairdocs/X5434E/x5434e0a.htm. [ Links ]

Fryer, P. J., Robbins, P. T., Heat transfer in food processing: ensuring product quality and safety., Applied Thermal Engineering, 25, 2005, pp. 2499–2510. [ Links ]

Galvis, J. A., Hernández, M. S., Análisis del crecimiento del fruto y determinación del momento de cosecha del arazá (Eugenia stipitata)., Colombia Amazónica, 6(2), 1993a, pp.107-121. [ Links ]

Galvis, J. A., Hernández, M. S., Comportamiento fisiológico del arazá (Eugenia stipitata) bajo diferentes temperaturas de almacenamiento., Colombia Amazónica, 6(2), 1993b, pp.123-134. [ Links ]

Geankoplis, C. J., Procesos de transporte y principios de procesos de separación., 4ª ed., México D. F., Compañía Editorial Continental, S.A. de C.V., 2006, pp. 335-337. [ Links ]

Golato, M. A., Ruiz, H., DAngelo, J. F., Aso, G., Paz, D., Determinación del coeficiente global de transferencia de calor en secaderos rotativos de cáscara de limón., Revista Industrial y Agrícola de Tucumán, 82(1-2), 2005, pp. 27-35; [ Links ]

Hernández, M. S., Galvis, J. A., Procesamiento de arazá y cupoazú., Colombia Amazónica, 6(2), 1993, pp. 135-148. [ Links ]

Hernández, M. S., Fernández-Trujillo, J. P., Arazá fruit., En: USDA Agricultural Handbook No. 66. K. C. Gross, M. C. Saltveit, C. Y. Wang (Eds), 2004. Disponible en línea: http://www.ba.ars.usda.gov/hb66/027araza.pdf. [ Links ]

Hernández, M. S., Martínez, O., Fernández-Trujillo, J. P., Behavior of arazá (Eugenia stipitata Mc Vaugh) fruit quality traits during growth, development and ripening., Scientia Horticulturae, 111, 2007, pp. 220-227. [ Links ]

Hubbard, L. J., Farkas, B. E., A method for determining the convective heat transfer coefficient during immersion frying., Journal of Food Process Engineering, 22, 1999, pp. 201-214. [ Links ]

Ibarz-Ribas, A., Barbosa-Canovas, G. V., Garza-Garza, S., Gimeno-Año, V., Métodos experimentales en la ingeniería alimentaria., Zaragoza, Editorial Acribia, 2000, pp. 65-71 [ Links ]

Ibarz, A., Barbosa-Canovas, G. V., Operaciones unitarias en la ingeniería de alimentos., Madrid, España, Ediciones Mundi Prensa. 2005, pp. 441-443 [ Links ]

Kasapis, S., Mitchell, J., Abeysekera, R., MacNaughtan, W., Rubberto-glass transitions in high sugar/biopolymer mixtures., Trends in Food Science & Technology, 15 , 2004, pp. 298–304 [ Links ]

Norma Técnica Colombiana (NTC 424)., Productos alimenticios. Caramelos duros., Septima actualización, Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC), 2008, pp. 1-7. [ Links ]

Nunes, C., Coimbra, M. A., Saraiva, J., Rocha, S. M, Study of the volatile components of a candied plum and estimation of their contribution to the aroma., Food Chemistry, 111, 2008, pp. 897–905. [ Links ]

Quintas, M. A. C., Brandão, T. R. S., Silva, C. L. M., Modelling colour changes during the caramelisation reaction., Journal of Food Engineering, 83, 2007, pp. 483-491. [ Links ]

Raudonus, J., Bernard, J., JanBen, H., Kowalczyk, J., Carle, R., Effect of oligomeric or polymeric additives on glass transition, viscosity and crystallization of amorphous isomalt., Food Research Internacional, 33, 2000, pp. 41-51 [ Links ]

Rodrigues, M. V., Rodrigues, R. A., Serra, G. E., Andrietta, S. R., Franco, T. T., Produção de xarope de açúcar invertido obtido por hidrólise heterogênea, através de planejamento experimental., Ciência e Tecnologia de Alimentos, 20(1), 2000, pp. 123-135. [ Links ]

Simpson, R. J , Almonacid., S. F., Acevedo, C. A., Cortés, C. A., Simultaneous heat and mass transfer applied to non-respiring foods packed in modified atmosphere., Journal of Food Engineering, 61, 2004, pp. 279–286 [ Links ]

Tratado de Cooperación Amazónica (TCA)., Manual técnico: Arazá (Eugenia stipitata, cultivo y utilización. Caracas, Venezuela, Secretaria Pro Tempore y FAO, 1999. pp. 76-79 Disponible en línea: http://www.otca.org.br/publicacao/SPT-TCA-VEN-SN%20araza.pdf [ Links ]

Tiwari, G. N., Kumar, S., Prakash, O., Study of heat and mass transfer corn sugarcane juice for evaporation., Desalination, 159, 2003, pp. 81-96. [ Links ]