Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.30 no.1 Bogotá Apr. 2010

Néstor Enrique Cerquera Peña2, Yaneth Liliana Ruiz Osorio3 y Eduardo Pastrana Bonilla4

2 Ingeniero agrícola. Especialista, en Ciencia y Tecnología de Alimentos. M.Sc., en Ingeniería Agrícola, Universidad Nacional de Colombia, Bogotá. M.Sc., en Dirección Universitaria, Universidad de los Andes, Colombia. Profesor Asociado, Facultad de Ingeniería, Universidad Surcolombiana, Neiva, Colombia. cerquera@usco.edu.co 3 Ingeniera agrícola, Universidad Surcolombiana, Neiva, Colombia. Auxiliar de investigación, Universidad Surcolombiana, Neiva, Colombia. ylro821@hotmail.com 4 Ingeniero agrícola, Universidad Surcolombiana, Neiva, Colombia. M.Sc., en Ciencia de los alimentos y Enología, California State University,Fresno, Estados Unidos. Ph.D., en Ciencia y Tecnología de Alimentos, University of Georgia, Estados Unidos. Profesor Titular, Facultad de Ingeniería, Universidad Surcolombiana, Neiva, Colombia. pastrana@usco.edu.co

RESUMEN

Teniendo como base la infraestructura existente de un horno tradicional de curado de tabaco, se rediseño e implementó en él un sistema de intercambio de calor por convección forzada que funciona con cisco de café como combustible. Este horno de curado de tabaco por convección forzada USCO-MADR fue evaluado durante el periodo de cosecha, lográndose un manejo controlado de las variables de temperatura y humedad relativa dentro de él durante las tres etapas del curado de la hoja de tabaco; el equipo utilizado tuvo un excelente desempeño al emplear cisco de café como combustible con los siguientes consumos durante el proceso de curado: en la fase de "amarillamiento", 8,92 kilogramos por hora; en la de "secado de paño y fijación de color", 17,75 kilogramos por hora; y en la de "secado de vena", 19,29 kilogramos por hora; el análisis comparativo de los costos operativos del horno evaluado, con los ajustes propuestos a éste, permiten presentarlo a la cadena de tabaco como una alternativa promisoria.

Palabras clave: curado de tabaco, intercambiador de calor, cisco de café, poscosecha de tabaco, tabaco Virginia.

ABSTRACT

A traditional oven for curing tobacco leaves was redesigned (based on existing infrastructure); a forced-convection heat exchanger system was implemented in it which worked with coffee hulls as fuel. This oven (called a forced-convection tobacco leaf curing oven) was evaluated during the harvesting season. It was found that temperature and relative humidity inside the furnace could be controlled with this assembly during the three stages involved in curing tobacco leaves. The equipment used performed excellently when using coffee hulls as fuel, having the following approximate consumption during curing: 8.92 kilograms per hour during the yellowing stage, 17.75 kilograms per hour during the leaf drying and color fixation phase and 19.29 kilograms per hour during the stem drying stage. Comparative analysis of the ovens operating costs along with the proposed adjustments to be made to it would allow its implementation as a promising alternative in the existing tobacco chain.

Keywords: tobacco curing, heat exchanger, coffee hull, tobacco post-harvest, Virginia tobacco.

Recibido: enero 30 de 2009 Aceptado: Marzo 3 de 2010

Introducción

(International Tobacco Growers Association, 2007), siendo este método el que más se asemeja a los construidos en Colombia denominados también "tipo granero"; otros sistemas de curado son: Air-cured, Fire-cured, y Sun-cured (Coltabaco, 2007).

El tiempo de curado en los hornos tradicionales utilizados en Colombia es de ocho a diez días, y puede variar dependiendo del estado de maduración de la hoja, de su densidad, del piso foliar (Salinas, 1998) y de las condiciones climáticas y de cosecha. Durante este proceso la hoja presenta un cambio en su coloración entre el marrón, el naranja o el dorado.

El curado es un proceso crítico para la obtención de tabaco de buena calidad; por esta razón se han estudiado y diseñado diferentes métodos con el fin de obtener mejor calidad en menor tiempo y en lo posible a bajo costo. Las mejoras en el proceso de curado aún continúan; en el campo se aplican técnicas que van desde las más artesanales hasta las más desarrolladas, donde se usan diferentes combustibles y sistemas de ventilación, que pueden ser naturales o forzados.

El proyecto en el que se enmarca este trabajo tuvo como objetivo general contribuir a la disminución de los costos de la producción de tabaco mediante el mejoramiento de los procesos de la poscosecha. En el artículo se presenta la evaluación del efecto de la implementación de un sistema controlado de convección forzada e inversión de flujo del aire en el mejoramiento del proceso de curado, en instalaciones tradicionalmente construidas en el sector tabacalero de Colombia, las cuales, según Cerquera et ál. (2006), tienen una eficiencia muy baja en el aprovechamiento de la energía consumida durante el proceso de curado. Para ello se acondicionó un horno tradicional de curado de tabaco con un sistema de calentamiento por convección forzada al que se denomina horno de curado de tabaco por convección forzada USCO-MADR (Cerquera et ál., 2006), con el fin de obtener un mejor uso del combustible, mayor control en el manejo de la temperatura y humedad relativa interna del horno en cada una de las fases del curado y, en consecuencia, contribuir al mejoramiento de la calidad final de la hoja.

En este documento se presentan los resultados más relevantes obtenidos en la evaluación, en cuanto al comportamiento del intercambiador de calor utilizado, su consumo de combustible, el cálculo de la energía transferida al aire por el intercambiador de calor, la eficiencia en el uso de la energía en el proceso de curado y el consumo de energía eléctrica por parte de los equipos mecánicos; también se presenta la curva de secado de la hoja de tabaco durante el proceso de curado y la evaluación de la presión estática del sistema; además, un análisis comparativo de costos entre el sistema tradicional y el montaje propuesto; los resultados obtenidos permiten proponerlo como una opción promisoria para el sector tabacalero.

Metodología

Ubicación del proyecto. Para la ejecución del proyecto se seleccionó un horno tradicional en la finca Villa Diamante, ubicada en la vereda La escalereta, a 5 Km del municipio de Garzón, por la vía que conduce al municipio del Agrado (Huila).

Se realizaron las adecuaciones civiles de acuerdo a lo planteado por Cerquera et ál. (2006), en donde se contempló la eliminación de la hornilla de carbón, el retiro de los tubos de acero localizados dentro del horno, el recubrimiento del piso con una losa de concreto, la construcción en mampostería del ducto para el suministro del aire caliente al horno tanto por la parte inferior como superior y del ducto de recirculación del aire de curado, la instalación del cielo falso, el cambio de las compuertas tradicionales por compuertas tipo persiana y la construcción de una tarima para acceder a la tolva de alimentación del combustible.

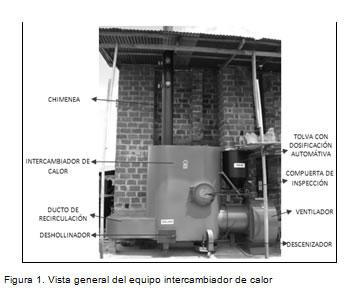

Realizadas las adecuaciones se procedió al montaje del intercambiador de calor vertical por convección forzada marca Ingesec, modelo IC 3000, que emplea el cisco de café como combustible y está equipado con controles automatizados para dosificar el cisco (Figura 1).

Evaluación del intercambiador de calor. Para evaluar el intercambiador de calor instalado se hizo el seguimiento a las siguientes variables:

-Evaluación del consumo de combustible utilizado pesando el cisco suministrado a la tolva de recibo y registrando el tiempo transcurrido para la dosificación.

-Registró del consumo de energía eléctrica tomando valores de voltaje y amperaje con una pinza voltiamperimétrica cada hora, durante todo el proceso de curado.

-Se hizo el seguimiento de la temperatura del aire a la salida del intercambiador de calor con una termocupla que tomó información cada cinco minutos, y en el ambiente de curado con cuatro termohigrómetros digitales marca Extech USA, modelo 42270, que registraron temperatura y humedad rela-tiva del ambiente de curado cada cinco minutos.

-Se registraron los tiempos para cada etapa de curado y los consumos de combustible.

Curva de secado de la hoja de tabaco. Se efectuaron nueve (9) muestreos diarios en diferentes puntos del recinto durante los ensayos 5 y 6; a estas muestras se les determinó el contenido de humedad utilizando el método gravimétrico oficial No. 966.02 de la AOAC, 1998.

Evaluación de la presión estática. Para ello se instalaron tres manómetros en la pared del plenum inferior y se evaluó durante el proceso de curado con 1.400 varas de tabaco.

Resultados

Evaluación de la eficiencia del uso de la energía generada por el intercambiador de calor. El sistema fue diseñado para realizar inversión de flujo con el fin de lograr un curado más homogéneo y lograr un mejor aprovechamiento energético; por tal razón, en el ensayo ilustrado se hicieron pruebas con inversión de flujo cada cuatro horas. Es de anotar que en los ensayos restantes la inversión de flujo se llevó a cabo cada ocho horas, observándose un buen comportamiento en el proceso de curado del tabaco.

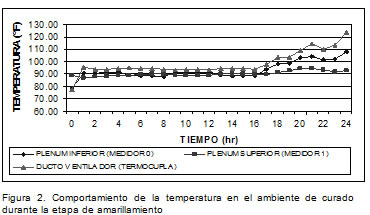

Comportamiento de la temperatura durante la fase de "amarillamiento". En la Figura 2 se presentan las curvas del comportamiento de la temperatura en los diversos puntos de medición, ubicados en el plenum inferior y superior, durante la etapa de amarillamiento. Se observa que la temperatura en el plenum inferior y superior permanece aproximadamente constante duran-te la mayor parte de la fase de amarillamiento y que existe muy poca diferencia entre ellas, independientemente de si el aire ingresa por el plenum inferior o por el superior, presentándose una temperatura media de 92 °F (33,3 °C). Además, se aprecia que hacia el final del pro-ceso de amarillamiento, cuando el aire se suministró por el ple-num inferior, la diferencia de temperatura entre el aire en el ducto del ventilador y el plenum se incrementó, obteniéndose una diferencia máxima de 15,48 °F (8,6 °C). Esta caída en la temperatura es originada por el gran volumen del plenum y del horno, lo cual genera pérdidas de energía.

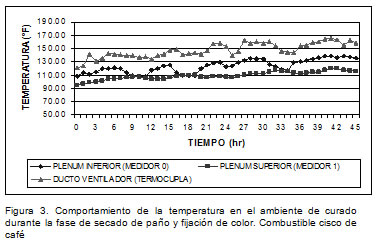

Comportamiento de la temperatura durante la fase de "secado de paño y fijación de color". En la Figura 3 se denota que la diferencia entre la temperatura del ducto del ventilador y el interior del recinto es mayor que en la etapa de amarillamiento, con una diferencia máxima de 29,88 °F (16,6 °C). Además, el comportamiento de la temperatura en el plenum inferior y superior reflejan, con mucha más claridad, los cambios generados por la inversión de flujo.

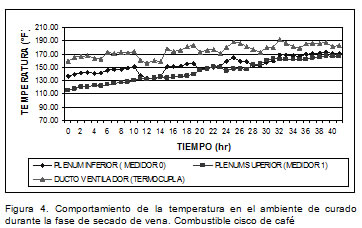

Comportamiento de la temperatura durante la fase de secado de vena. En la Figura 4, las curvas de la temperatura del ambiente exhiben un incremento gradual, con disminución de la diferencia de éstas a medida que avanzó el proceso. En el inicio de esta etapa se hallaron diferencias de temperatura entre el plenum inferior y superior con un valor máximo de 20,16 °F (11 °C). Además, entre el ducto del ventilador y el ambiente dentro del recinto de curado se presentó una diferencia máxima de 26,64 °F (14,8 °C). Se refleja un comportamiento de ascenso moderado de la temperatura dentro del horno.

Los valores de temperatura promedio para cada una de las etapas de curado estuvieron dentro del rango de las temperaturas sugerídas por las empresas productoras de tabaco reportadas por el Servicio Nacional de Aprendizaje, SENA (2005). Con la utilización del intercambiador de calor por convección forzada se elimina el problema de las fluctuaciones de temperatura tan drásticas que se presentan en el horno tradicional de curado por convección natural, reportadas en la evaluación hecha por Cerquera et ál. (2006), lo que garantiza un mejor control sobre las variables de curado.

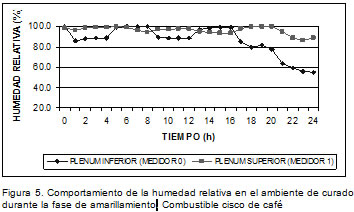

Comportamiento de la humedad relativa durante la fase de amarillamiento. En la Figura 5 se ve cómo la humedad relativa tanto en el plenum inferior como superior, durante las primeras dieciséis horas, fluctúa entre el 100% y el 85%. A partir de las diecisiete horas del proceso, con alimentación del flujo de aire por el plenum inferior, la humedad relativa en éste empieza a descender, llegando hasta un 55%, mientras que en el plenum superior el descenso es menor, obteniéndose una humedad relativa del 88%, debiéndose principalmente a que el aire al pasar a través del la masa de tabaco gana humedad.

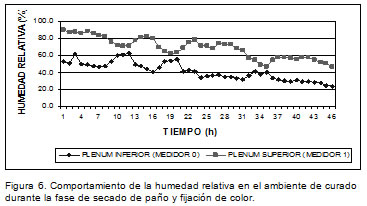

Comportamiento de la humedad relativa durante la fase de secado de paño y fijación de color. Durante el secado de paño (Figura 6), la humedad relativa en el plenum inferior siempre estuvo por debajo de la curva de humedad relativa del plenum superior, debido a que la mayor parte del tiempo el aire fue alimentado por el plenum inferior, presentándose una diferencia máxima de 38 puntos. Además es notorio el comportamiento descendente de cada una de las curvas, lo que representa el proceso de deshidratación de la hoja, la cual, a medida que avanza el proceso, entrega menos humedad al aire.

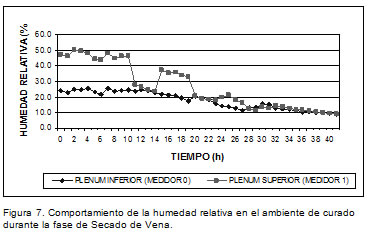

Comportamiento de la humedad relativa durante la fase de secado de vena. En la fase de secado de vena (Figura 7), se registra durante las primeras once horas del proceso una diferencia marcada entre la humedad relativa del aire que ingresa a la masa de tabaco y la humedad relativa que sale de ésta. Después de la hora once la diferencia se va haciendo menos marcada, hasta ser prácticamente nula. En esta última fase la hoja está con muy bajo contenido de humedad y el aire ya no ejerce un fuerte potencial de secado en ella; esto sucede a partir de la hora 30, de ahí en adelante la deshidratación prácticamente cesa.

Las humedades relativas obtenidas durante el proceso de curado tuvieron un comportamiento cercano a los patrones recomendados por las empresas productoras de tabaco.

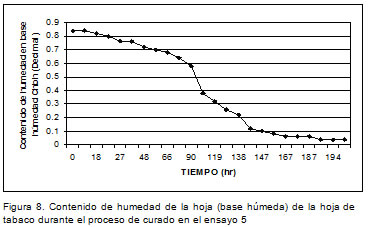

Curva de secado de la hoja de tabaco. En la Figura 8 se aprecian tres etapas en el proceso de deshidratación de la hoja durante el curado. La primera, en la fase del amarillamiento y el inicio del secado de paño, en donde la pérdida de humedad es muy lenta; una segunda, durante el secado de paño y de vena, donde la velocidad de secado se ve claramente incrementada, pasando de un contenido de humedad de aproximadamente 70% al 10% en base húmeda, y por último, en la fase del secado de vena, donde la pérdida de humedad es casi imperceptible.

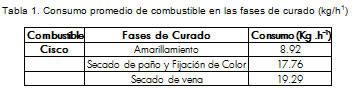

Consumos promedio de combustible en cada una de las etapas de curado. En la Tabla 1 se señalan los consumos promedio de combustible para cada fase del curado. La fase de amarillamiento fue la más prolongada, el tiempo de alimentación de la tolva fue cada cinco horas, y en las etapas de secado de paño y secado de vena cada dos horas. En equipos similares instalados para el secado de café, se les acondiciona una tolva de mayor tamaño para permitir que el llenado de ésta se realice en períodos de siete a ocho horas.

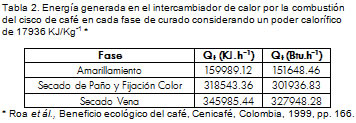

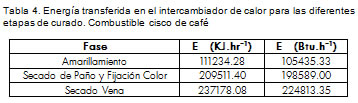

Cálculo de la energía transferida al aire por el intercambiador de calor. Para el cálculo se tuvo en cuenta el poder calorífico del cisco de café (Roa et ál., 1999), y los valores obtenidos de la cantidad de combustible promedio empleado durante cada fase se despliegan en la Tabla 2.

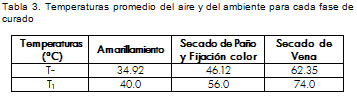

Las temperaturas promedio del aire de curado y del ambiente se obtuvieron de las lecturas realizadas en los puntos de medición dentro del ducto del ventilador y del horno, durante las etapas de curado (Tabla 3). Para calcular la energía que entrega el intercambiador al aire se utilizó la ecuación de Holman (1998) (Tabla 4).

Eficiencia del uso de la energía en el curado de tabaco. Para el análisis de la eficiencia en el uso del combustible se tuvo en cuenta la energía generada en el intercambiador de calor por la combustión del cisco de café (Tabla 4), y la energía transferida al aire al atravesar por el intercambiador de calor.

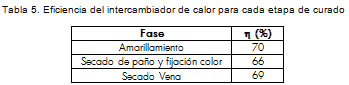

Eficiencia del intercambiador de calor (h): energía transmitida por convección forzada con respecto a la energía total generada en el intercambiador de calor (Tabla 5).

Consumo de energía eléctrica. Con los valores de consumo de energía eléctrica registrados en campo se obtuvo un consumo promedio de 6 kw/hr-1.

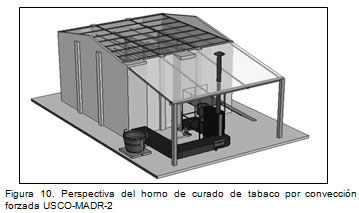

Evaluación de la presión estática. Ésta dio como resultado una presión estática de un cuarto de pulgada de agua, la cual está por debajo de la capacidad del ventilador instalado, que es de 2,5 pulgadas de agua, lo que permite recomendar el cambio del ventilador centrífugo a un ventilador axial con las siguientes especificaciones: referencia AX-30 de aleta tipo air fluid, de 30 pulgadas de diámetro y con un motor de 5 HP, con una presión estática de 1,5 pulgadas de agua y caudal equivalente al ventilador centrífugo inicialmente instalado. El cambio de ventilador permite una reducción del costo del equipo y en el consumo de energía eléctrica que, según lo reportado por Protabaco (2005), es de 3.5 Kw/h-1. A este nuevo montaje se le llamó horno de curado de tabaco por convección forzada USCO-MADR-2 (Figura 10) (Cerquera et ál., 2007).

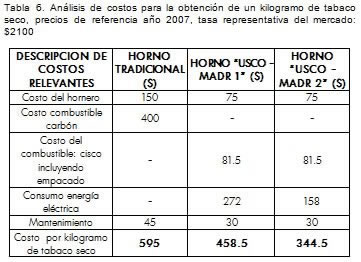

Análisis comparativo de costos. La Tabla 6 contiene el análisis comparativo de los costos de la implementación del horno de curado por convección forzada para hoja de tabaco USCOMADR. Con estos valores (año 2007) se tiene que los costos de horneo por programa en un horno tradicional ascienden a $4.760.000 y en el horno de curado de tabaco por convección forzada USCO MADR2 a $2.756.000, lo cual equivale a una reducción de $2.004.000 para dos y media hectáreas de tabaco. Teniendo como base que un horno tradicional cura 2,5 hectáreas, equivalentes a ocho horneadas aproximadamente, y que el horno de curado de tabaco por convección forzada USCO-MADR puede realizar el curado en 5-6 días, se estima que con este equipo se puede llegar a curar por programa el equivalente a 3,5 ó 4 hectáreas, lo que permitiría efectuar aproximadamente 12 horneadas.

En únicamente para la venta del servicio de curado, al año se podrían vender como mínimo veinticuatro horneadas, lo cual representa una utilidad de $9.732.000. Esto permitiría recuperar la inversión adicional en dos años y medio, considerando que el valor del equipo intercambiador de calor y las adecuaciones civiles son de aproximadamente $21.328.000.

Con base en el anterior análisis se puede concluir que la adecuación del horno tradicional, denominada horno de curado de tabaco por convección forzada USCO-MADR, con las modificaciones del ventilador propuesto, permite un menor impacto ambiental de los gases de emisión, mejores condiciones de trabajo para los operarios, mayor número de personas contratadas para el funcionamiento del horno, facilidad en el manejo de la tecnología implementada y posiblemente una mayor capacidad de cargue del horno al incrementarse el número de barrederas disponibles.

Conclusiones

El horno de curado de tabaco por convección forzada USCOMADR permitió el manejo controlado y estable de las condiciones ambientales dentro del recinto, durante las tres fases de curado.

El equipo instalado dosifica automáticamente, requiriendo alimentar la tolva con la cual viene el equipo, en periodos de aproximadamente cinco horas en la etapa de amarillamiento y dos horas en secado de paño y secado de vena. La tolva puede ser ampliada para permitir la alimentación en periodos de seis a ocho horas.

El manejo del equipo es sencillo y permite incrementar la temperatura de una fase a otra de manera gradual, lo cual, combinado con el manejo de las compuertas tipo persiana, ayuda a mantener las condiciones requeridas dentro del recinto en cada fase.

Con la utilización del intercambiador de calor por convección forzada se elimina el problema de las fluctuaciones de temperatura tan drásticas que se presentan en el horno tradicional de curado por convección natural, garantizando un mejor control sobre las variables de curado.

El consumo promedio de cisco durante la fase de "amarillamiento" fue de 8,92 kilogramos por hora, en la fase de "secado de paño y fijación de color" de 17,75 kilogramos por hora, y en la fase de "secado de vena" de 19,29 kilogramos por hora.

Las adecuaciones hechas en el horno de curado de tabaco por convección forzada USCO-MADR permiten hacer la alimentación del aire por la parte inferior o por la parte superior del recinto; esa inversión de flujo dio mejores resultados, en términos de homogeneidad del curado, al llevarla a cabo cada ocho horas.

Este sistema minimiza la posibilidad de generar incendios que conllevan a la pérdida total del tabaco y de la infraestructura.

Se encontró que la eficiencia del intercambiador de calor fue del orden del 68%.

El horno de curado de tabaco por convección forzada USCOMADR puede lograr el curado en periodos de aproximadamente cinco a seis días, lo que permitiría curar el tabaco proveniente de 3,5 a 4 hectáreas.

Los costos directamente afectados por la implementación del horno de curado de tabaco por convección forzada USCO-MADR-2, se reducen en un 42%.

La adecuación del horno tradicional desarrollada en el presente trabajo, denominada horno de curado de tabaco por convección forzada USCO-MADR, con la adaptación del ventilador axial propuesto, es promisoria.

Bibliografía

Cerquera, N. E., Ruiz, Y. L., Carvajal, F., Evaluación del secado en los hornos tradicionales de curado de tabaco., Neiva, Colombia, Marzo, 2006, pp. 87. [ Links ]

Cerquera, N. E., Ruiz, Y. L., Adecuación y evaluación del horno tradicional de curado de tabaco utilizando un intercambiador de calor que emplea como combustible carbón mineral o cisco de café., Neiva, Colombia, 2007, pp.136. [ Links ]

Coltabaco, S. A., Curado., Consultado el 25 de abril de 2007.Disponible en http://www.coltabaco.com.co/curacion.htm [ Links ]

Corradiny, E., Zilocchi, H., Cuesta, R., Segesso, R., Jimenez, M. L., Musco, J. M., Cacterización del sector productor tabacalero en la Republica Argentina., Universidad Católica Argentina, Santa María de los Buenos., 2005, pp. 65. Disponible en http://www.msal.gov.ar/htm/site_tabaco/pdf/caracterizacion_sector_productor_tabacalero.pdf [ Links ]

Holman, J.P., Transferencia de calor., 8 ed., España, McGraw Hill, 1998, pp.195. [ Links ]

International Tobacco Growers Association., Tipos de tabaco. [En línea]. [Consulado el 25 de abril de 2007]. Disponible en: http://www.tobaccoleaf.org [ Links ]

Official Methods of Analysis of Official Analytical Chemists., (A.O.A.C.), 1 Ed, Vol11, Washington D.C.,1998, pp. 28. [ Links ]

Protabaco S.A. y Ministerio de Agricultura y Desarrollo Rural., Diseño de hornos modulares para el curado de tabaco Virginia y construcción de un prototipo para realizar pruebas de eficiencia., Convenio 058-04, Noviembre, 2005, pp. 3-4. [ Links ]

Roa, G., et al., Beneficio ecológico del café., CENICAFE. Colombia, 1999, pp.166. [ Links ]

Salinas, F., Manual para el cultivo de tabaco (Notas de clase)., Universidad Surcolombiana., Neiva, Colombia , pp.149. [ Links ]

Servicio nacional de aprendizaje SENA, regional Santander., Proceso productivo del tabaco rubio y/o negro para la fabricación de cigarrillos [CD ROM]., Modulo 4: Proceso de curado, 2005, pp. 18-19. [ Links ]

1 El proyecto se realizó gracias a la financiación y apoyo de: el Ministerio de Agricultura y Desarrollo Rural, el Fondo Nacional del Tabaco, el IICA, la Gobernación del Huila, la Asociación de cultivadores de tabaco de Garzón ASOTAGAR y la Universidad Surcolombiana.