Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería e Investigación

versão impressa ISSN 0120-5609

Ing. Investig. v.30 n.1 Bogotá abr. 2010

Ernesto Germán Porras1, Sara Rodríguez Pulecio2 y John Jairo Coronado3

1 Ingeniero mecánico, Universidad del Valle, Colombia, egporras@gmail.com 2 Ingeniera mecánica, Universidad del Valle, Colombia. Ph.D., en Ingeniería Mecánica y Estudiante de Post-doctorado, Universidad de São Paulo, Brasil. Investigadora, Grupo de Investigación en Fatiga y Superficies, Universidad del Valle, Colombia.sararopu@gmail.com 3 Ingeniero mecánico. M.Sc, Ingeniería Mecánica, Universidad de Puerto Rico, Puerto Rico. Estudiante de Doctorado, en Ingeniería Mecánica, Universidad de São Paulo, Brasil. Profesor, Escuela de Ingeniería Mecánica, Universidad del Valle, Colombia. Director, grupo de Investigación en Fatiga y Superficies. johncoro@univalle.edu.co

RESUMEN

En este artículo se analiza la fractura de una biela de compresor de refrigeración usado en la industria de productos alimenticios. De acuerdo con las características de funcionamiento del mecanismo biela-manivela, la pieza estudiada se encuentra sometida a ciclos de carga variable; en funcionamiento normal las cargas sobre la biela son compresivas pero el aumento del coeficiente de fricción induce cargas de flexión. Con base en análisis metalográfico y fractográfico, y la estimación del estado de esfuerzos de la biela, se concluyó que la causa de la falla fue la perdida de lubricación en el par biela-cigüeñal, que produjo: scuffing, desgaste severo y aumento del coeficiente de fricción. De la misma forma, los resultados mostraron que cuando el coeficiente de fricción se incrementa a valores límites como 0,4 los esfuerzos alcanzan valores muy por encima de los aceptables para el material de la biela (aleación aluminio-silicio fundida) en estudio. Los defectos de manufactura, poros y fisuras, aumentaron la concentración de esfuerzos, contribuyendo a la falla del elemento mecánico.

Palabras clave: biela, compresor, lubricación, desgaste, coeficiente de fricción.

ABSTRACT

This paper analysed the fracture of a connecting rod from a food product refrigeration compressor. According to the connecting rod-crank mechanisms operating characteristics, the element being studied was subjected to variable load cycles. Connecting rod loads are compressive in normal operating conditions; however, an increased friction coefficient induces flexion load. Based on the connecting rods microstructures, fracture surface characterisation and stress state estimation, it was concluded that the failure originated in a breakdown of connecting rod-crankshaft lubrication causing scuffing, severe wear and a high friction coefficient. Likewise, the results showed that when the friction coefficient increased to 0.4, then stress reached levels above those acceptable for the connecting rod material (molten aluminium-silicon alloy) being considered. Manufacture defects, pores and cracks increased stress concentration, thereby contributing to the mechanical elements failure.

Keywords: connecting rod, compressor, lubrication, wear, friction coefficient.

Recibido: febrero 5 de 2009Aceptado: febrero 16 de 2010

Introducción

Los compresores son equipos industriales utilizados para aumentar la presión de un fluido en estado gaseoso, y se pueden clasificar de acuerdo a su principio de operación en compresores de desplazamiento positivo y compresores de paletas. Los primeros se subdividen en rotativos y reciprocantes o alternativos. Los compresores alternativos son máquinas muy empleadas en sistemas de baja capacidad y se construyen como unidades horizontales o verticales, con cilindros radiales dispuestos en X, V, o en línea. Las bielas convierten el movimiento reciprocante del pistón en movimiento rotatorio del cigüeñal.

Una biela se encuentra sometida a altas cargas compresivas, convirtiéndola en el elemento más tensionado de la máquina (Lee et ál., 2006). Las bielas, además, están sometidas a cargas de flexión que se originan en las excentricidades, la deformación de la pared del cilindro y alta fricción entre los elementos deslizantes. Por lo tanto, una biela debe ser capaz de transmitir las cargas axiales, así como la de flexión. Adicionalmente, ella es sometida a millones de repeticiones de ciclos de carga y, por lo tanto está diseñada para vida infinita a fatiga.

Diferentes causas de falla de bielas han sido reportadas en la literatura. En un trabajo de investigación Cravino et ál. (2003) analizaron una biela de motor de automóvil fracturada y concluyeron que ésta superó la tensión de fluencia del material y falló por pandeo plástico, que produjo una notable deformación plástica macroscópica, que devino en la rotura del componente. En otros trabajos (Roger, 1996; Wang et ál., 2005) la causa de la falla fue fatiga y el análisis por elementos finitos condujo a mejoras en el diseño del componente. También el excesivo desgaste puede constituirse en una causa de falla en este tipo de componentes mecánicos. Así, los materiales con los cuales son fabricados los componentes de un compresor deben ser capaces de soportar las cargas a las cuales son sometidos, pero además, tener un buen comportamiento tribológico.

En períodos de falta o deficiencia de lubricación se puede presentar desgaste adhesivo y posteriormente scuffing, que es definido como el desgaste adhesivo severo con transferencia de material (Araújo et ál., 2004).Investigadores Ye et ál. (2004) y Wang et ál. (2005) diseñaron y construyeron un equipo que simula el movimiento relativo entre el pistón y el cilindro para analizar los mecanismos de scuffing de diferentes aleaciones de aluminio. Encontraron que las aleaciones eutécticas de Al-Si con altos porcentajes de elementos de aleación presentaron mayor resistencia al scuffing que las aleaciones hipereutécticas de Al-Si. La resistencia al scuffing además fue afectada por la porosidad de la fundición y el acabado superficial. Dyson (1976) halló que el scuffing se presenta debido a la falta de una película lubricante en la región de deslizamiento de las superficies en contacto. Por otra parte, el criterio de temperatura crítica propuesto por Block (1937) sugiere que el scuffing ocurre cuando la temperatura total en la superficie de contacto alcanza el valor crítico. En otro trabajo, Cocks (2000) estudió la interacción del deslizamiento de superficies metálicas, notando que el scuffing se presenta cuando partículas del desgaste (debris) se depositan sobre las superficies en contacto creando alta tendencia a la adhesión.

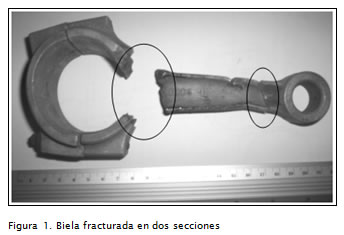

El objetivo de este estudio es el de analizar la causa de la falla de una biela de aluminio de compresor, diseñada para vida infinita a fatiga. La biela en estudio pertenecía a un compresor con una potencia de 7,5 HP y pistones dispuestos en línea. El fluido de trabajo es refrigerante R-22 y sus presiones de diseño son 10 Psi (0,069 MPa) para la succión y 200 Psi (1,38 MPa) para la descarga. El compresor es parte de un sistema de refrigeración de productos alimenticios, donde la fractura de bielas no es una falla común. La Figura 1 presenta la biela en estudio, que se fracturó en dos secciones. En esta investigación se realizaron análisis metalográfico y fractográfico, y la estimación del estado de esfuerzos de la biela, con el fin de encontrar la causa de la falla.

Contenido

Material

La biela estudiada corresponde a una aleación de aluminio-silicio fundida en molde permanente, con un grado de temple F que pertenece a la serie 4XX; contiene 5,2% de silicio. Este tipo de aleación tiene: alta fluidez, buena fundibilidad y alta resistencia a la corrosión. De acuerdo con dichas características es muy común encontrar estas aleaciones en piezas fundidas con geometría compleja, equipos de manejo de alimentos y accesorios marinos. Es posible que muchas de esas aleaciones contengan cobre, magnesio o zinc, lo que permite su endurecimiento por envejecimiento.

Las propiedades mecánicas de las aleaciones de aluminio varían de acuerdo con el elemento presente en la aleación y el método de fabricación. En este caso el silicio proporciona una mayor resistencia a la tensión, obteniendo las siguientes propiedades: límite de fluencia (σy) de 9.000 Psi (62 MPa), resistencia última (σu) de 24.000 Psi (165,5 MPa), módulo elástico (E) de 10.200 Ksi (70,3 MPa) y módulo de Poisson de 0,33.

Inspección visual

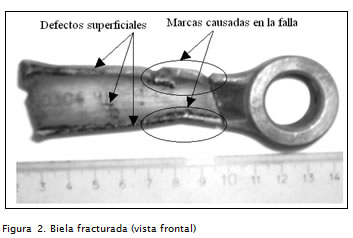

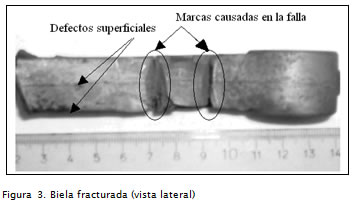

Se hizo un análisis macroscópico de la biela. La Figura 2 muestra una vista frontal y la Figura 3 una vista lateral del elemento mecánico. De este estudio preliminar se pueden evidenciar algunos defectos superficiales típicos de este tipo de piezas, originados en el proceso de fabricación, y marcas ocasionadas por golpes en la pieza en el momento de la falla. En ambas figuras se puede apreciar claramente una marca en forma de cuña justo en la fractura de la biela.

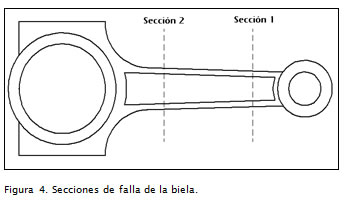

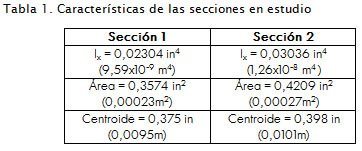

En la Figura 4 se presentan las secciones analizadas en este estudio. La sección variable de la biela se consideró en el cálculo de áreas y momentos de inercia de las secciones 1 y 2.

Análisis fractográfico y metalográfico

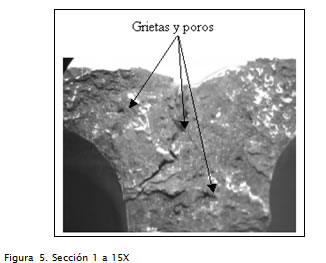

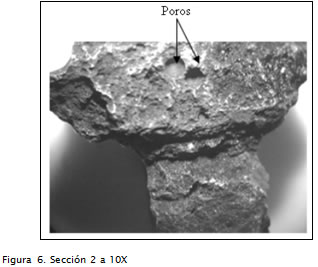

Las superficies de fractura se analizaron en el microscopio estereoscópico. En la Figura 5 se aprecia la superficie de falla de la sección 1; la apariencia es de fractura frágil, es decir, perpendicular a la carga aplicada, y sin deformación plástica macroscópica. Además se pueden ver poros macroscópicos y una grieta profunda. En la Figura 6 se registra la superficie de falla de la sección 2; la apariencia es de fractura dúctil (con deformación plástica) y presenta poros originados en el proceso de fabricación.

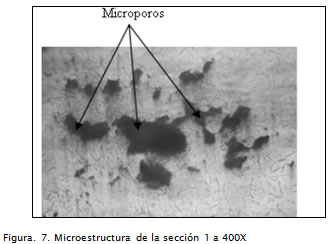

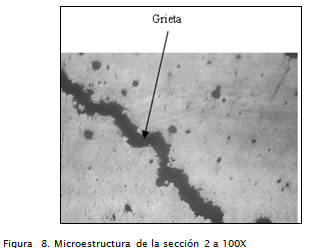

En la preparación metalográfica se utilizaron lijas de alúmina números 100, 250, 400 y 600. Para evitar que los granos abrasivos desprendidos se incrustaran en la probeta, los papeles abrasivos fueron impregnados con una solución de parafina en queroseno (25 gr de parafina en 0.5 L de queroseno). Al pasar de un papel de lija al siguiente las probetas fueron lavadas con queroseno puro con el objeto de eliminar la parafina y evitar el oscurecimiento de la superficie. Posteriormente las probetas fueron pulidas sobre un paño impregnado de suspensión acuosa de alúmina de 0,3 μm; luego fueron atacadas con ácido fluorhídrico al 0,5% (0,5% HF en 99,5% de agua), aplicado con algodón durante 15 segundos y lavando con agua fría. Finalmente, las probetas fueron analizadas en el microscopio óptico cerca de las zonas de falla, presentando defectos como microporos y microgrietas (Figuras 7 y 8).

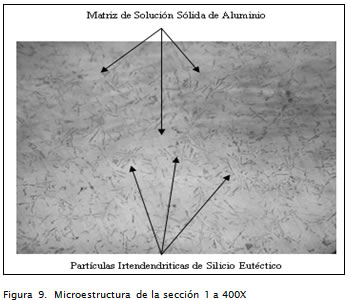

La microestructura de la aleación corresponde a una matriz en solución sólida de aluminio con partículas interdendríticas de silicio eutéctico, como lo indica la Figura 9.

Cálculo de esfuerzos

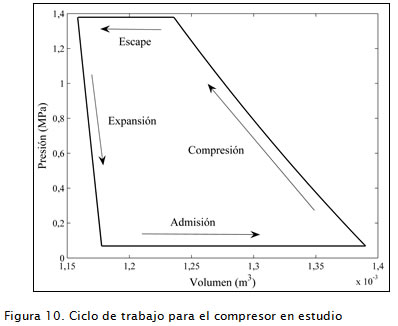

En un compresor de movimiento alternativo el ciclo de trabajo consta de cuatro etapas como se evidencia en la Figura 10: admisión del gas, compresión, escape y expansión sin intercambio de masa. La presión dentro del cilindro define las cargas sobre los componentes del compresor, presión que puede ser modelada en la etapa de compresión (Bourges et ál., 2006) según la ecuación 1:

donde P es la presión dentro del cilindro durante la compresión, V es el volumen dentro del cilindro y k es una constante, que toma valor 1 si el proceso es isotérmico o igual a Cp/Cv (relación entre los calores específicos del gas) si la compresión es adiabática. En procesos reales k toma un valor intermedio. Para este análisis se asume igual a 1,3 valor típicamente encontrado para la compresión de este gas (Erkaya et ál., 2007).

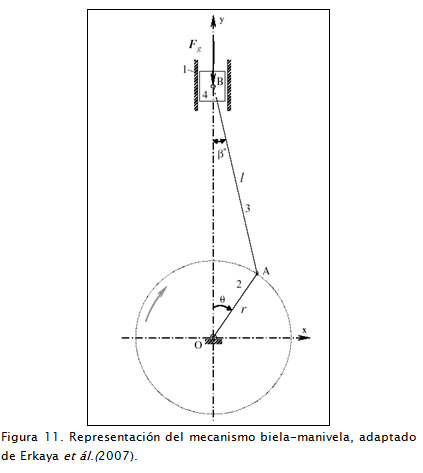

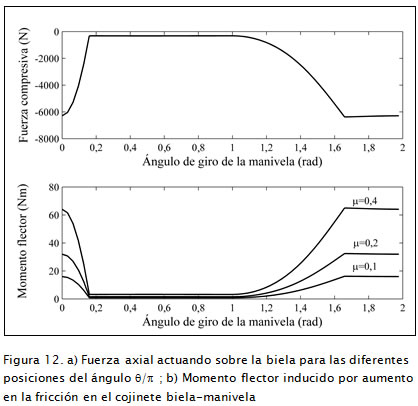

En la Figura 11 se representa el mecanismo biela-manivela en estudio, donde el elemento 3 es la biela. En condiciones normales de lubricación de los cojinetes este componente está sometido solamente a fuerzas compresivas, el valor que toma la fuerza compresiva para las diferentes posiciones de la manivela (ángulo q) se reseña en la parte superior de la Figura 12.

La falta de la lubricación en los cojinetes inducirá un momento flector en la biela, en la parte inferior de la Figura 12 es presentado el momento flector para tres coeficientes de fricción en el cojinete biela-manivela.

En ausencia de fricción los esfuerzos en la biela son de 4.011 Psi (27,7 MPa) para la sección 1 y de 3.406 Psi (23,5 MPa) para la sección 2 (Figura 5). Pero cuando el coeficiente de fricción se incrementa a valores límites como 0,4 los esfuerzos toman valores de 13.373 Psi (92,2 MPa) para la sección 1 y 10.947 Psi (75,5 MPa) para la sección 2, valores muy por encima de los aceptables para el material de la biela en estudio. En la Tabla 1 se presentan las características geométricas de las secciones.

Los grandes defectos macroscópicos (poros mostrados en la Figura 7) encontrados en la superficie de fractura de la sección 2 deben ser considerados, ya que éstos incrementan el esfuerzo hasta en 3 veces, si se estima el factor de concentración de esfuerzo como Kt = 3 (poro completamente redondo). La presencia del concentrador de esfuerzo hace que la sección 2 de la biela sea más susceptible a falla que la sección 1, a pesar del esfuerzo nominal ser mayor en la sección 1.

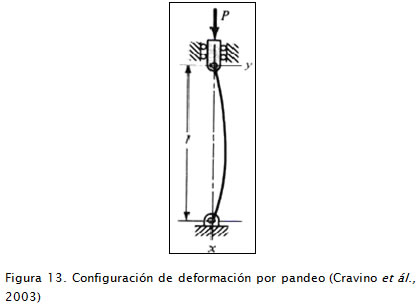

Adicionalmente, es necesario un análisis de pandeo, ya que éste es un modo posible de falla en las bielas (Cravino et al., 2003). La fuerza crítica por pandeo se calculó teniendo en cuenta la condición para pandeo elástico exhibida en la Figura 13. El resultado obtenido fue: Pcr = 69.450 lb (308.929 N). Esta fuerza crítica supera ampliamente la fuerza máxima de 1.433 lb (6.374 N) (Figura 13) que actúa en la biela, así que se descarta el pandeo como causa de falla.

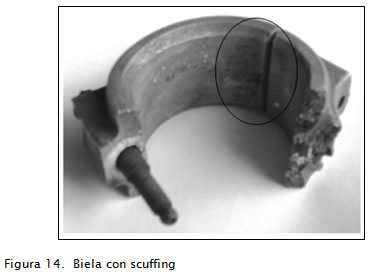

Análisis de resultados

Entre las superficies en contacto por deslizamiento de la biela y la manivela debe formarse una capa de lubricante que impida el contacto metal-metal entre las asperezas de las superficies, produciendo un desgaste moderado y con bajo coeficiente de fricción (lubricación hidrodinámica). La pérdida de la capa lubricante puede producir lubricación límite, es decir, con contacto entre asperezas, o inclusive el paso directo a deslizamiento sin lubricación y scuffing (Gee et ál., 1985), incrementando severamente el daño superficial. En la Figura 14 se muestra la biela con evidencia de desgaste por deslizamiento y scuffing. El scuffing fue incrementado por la porosidad hallada en la biela, en concordancia con lo investigado por Ye et ál.(2004) y Wang et ál.(2005). El scuffing se produce por adhesión de las asperezas, ocasionando daño superficial localizado asociado con microsoldadura en estado sólido entre las superficies (asperezas) en deslizamiento (Hutchings, 1992). La fuerza tangencial para romper la microsoldadura es muy alta, conduciendo a valores inaceptables de fricción y desgaste severo con aumento de la temperatura causado por el alto coeficiente de fricción (Araújo et ál., 2004).

Ye et ál.(2004) reportaron falla por scuffing del par pistón-cilindro en motores de automóviles, acompañada por incremento dramático de fricción y rápido aumento de la temperatura que acelera la degradación del lubricante. El contacto de las superficies con scuffing puede causar vibración y aun seizure de la interfase. De acuerdo con Stachowiak y Batchelor (2005), en casos de severo scuffing el lubricante se puede quemar y los materiales en contacto pueden presentar modificación metalúrgica, además de deformación plástica. El aumento del coeficiente de fricción conduce al seizure. En la Figura 15 se observa evidencia de seizure que corresponde a crecimiento de zonas soldadas con catastrófico desprendimiento de las juntas (Hutchings, 1992).

En resumen, el mecanismo de falla fue el siguiente: debido a la falta de lubricación se produjo aumento del coeficiente de fricción y se presentó un desgaste severo con aumento de temperatura, la ruptura de microsoldaduras elevó el coeficiente de fricción en el par con consecuente aparición de esfuerzos de flexión sobre la biela. Como consecuencia la resistencia a la tensión de la sección 2 de la biela fue alcanzada y se fracturó de forma dúctil (Figura 6). Posteriormente, la biela fracturada, moviéndose libremente, se golpeó contra el bloque del compresor, dejando una marca en forma de cuña en la sección 1, y se fracturó en forma frágil debido al impacto (Figura 2).

Este análisis ilustra la importancia del mantenimiento adecuado y periódico de los componentes de máquinas y del control de calidad del proceso de manufactura. Con estos cuidados básicos se pueden evitar fallas catastróficas.

Conclusiones y recomendaciones

La falta de lubricación produjo scuffing, deslizamiento sin lubricación, altas temperaturas, elevado coeficiente de fricción y desgaste severo, que contribuyeron a intensificar el esfuerzo actuante y superar la resistencia a la tracción del material.

La mala calidad del proceso de manufactura de la biela produjo concentradores de esfuerzos que elevaron el valor nominal de los esfuerzos.

La biela falló en la sección 2, cuando se encontraba en la posición crítica (q = 360°, biela en posición paralela al cilindro), donde las fuerzas axiales producen altos esfuerzos de compresión. En esta posición los esfuerzos superaron el límite de fluencia del material.

La sección 1 falló producto del choque violento entre la biela ya fracturada y el bloque; tal hecho se hace evidente por la fractura frágil que experimentó la biela en dicha sección.

Se recomienda programar y realizar un adecuado mantenimiento preventivo a los equipos de refrigeración para evitar que ocurran este tipo de fallas.

Agradecimientos

Los autores agradecen a Almacenes La 14 S.A., Químicas Gilhmez Ltda., José Jaime García y Ernesto Porras Sarache, por su colaboración.

Bibliografía

Araujo, J. A., Cassino, F. S., Da Costa, A. R., Texturização por laser ND:YAG e comportamento tribológico de um recobrimento de cromo., Metalurgia & Materiais, 2004, pp. 11-18. [ Links ]

Block, H. Theoretical study of temperature rise at surface of actually contact under oiliness lubricating conditions. Proceedings of the General Discussion on Lubrication and Lubricants, London, The Institute of Mechanical Engineers, Vol. 2, 1937, pp. 222-235. [ Links ]

Bourges, G., Eliach, J., Medina M., Modelización Numérica de un Compresor Monocilindrico de Desplazamiento Positivo., Mecánica Computacional, Vol. XXV, 2006, pp. 1313-1334. [ Links ]

Cocks, M., Interaction of sliding metal surfaces., J. Appl. Phys., Vol. 33, 2000, pp. 2152-2161. [ Links ]

Cravino, C., Cardús, G., Svoboda, H., De Rosa, H., Evaluación de la falla de una biela de automotor., Materia, Vol. 8, No. 3, 2003, pp. 204-212. [ Links ]

Dyson, A., The failure of elastohydrodynamic lubrication of circumferentially ground discs., Proc. Inst. Mech. Eng., 190 (1), 1976, pp. 52-76. [ Links ]

Erkaya, S,. Su, S., Uzmay, I., Dynamic analysis of a slider-crank mechanism with eccentric connector and planetary gears., Mechanism and Machine Theory, Vol. 42, 2007, pp. 393-408. [ Links ]

Gee, A. W., Begelinger, A., Salomon G., Mixed Lubrication and Lubricated Wear., Proc. 11th Leeds-Lyon Symposium on Trobology, Butterworths, 1985, pp. 105-116. [ Links ]

Hutchings, I. M., Tribology: Friction and Wear of Engineering Materials., Edward Arnold (Ed), London Melbourne Auckland., 1992, pp. 77-132. [ Links ]

Lee, S. Y., Lee, S. B., Kim, H. S., Kim, T., Kam, M. G., Yoon, J.W., Failure analysis of connecting rod at big end., Engineering Materials, Vol. 306-308, 2006, pp. 345-350. [ Links ]

Roger, R., Fatigue Failure of a connecting rod., Engineering Failure Analysis. Vol. 3, No 1, 1996, pp. 13-28. [ Links ]

Stachowiak, G. W., Batchelor, A. W., Engineering Tribology., Elsevier Butterworth Heinemann (Ed). Third edition, 2005, pp. 377-385. [ Links ]

Wang, Y., Yao, C., Barber, G. C., Zhou, B., Zou, Q., Scuffing resistance of coated piston skirts run against cylinder bores., Wear, Vol. 2005, 259, pp. 1041-1047. [ Links ]

Ye, Z., Zhang, C., Wang, Y., Cheng, H. S., Tung, S., Wang, Q. J., He, X., An experimental investigation of piston skirt scuffing: a piston scuffing apparatus, experiments, and scuffing mechanism analyses., Wear, Vol. 257, 2004, pp. 8-31. [ Links ]