Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería e Investigación

versão impressa ISSN 0120-5609

Ing. Investig. v.30 n.1 Bogotá abr. 2010

Luis Alejandro Boyacá1 y Ángela Aurora Beltrán2

1 Ingeniero químico. M.Sc., en Ingeniería Química, Universidad Nacional de Colombia, Bogotá. Profesor Asociado, Facultad de Ingeniería, Universidad Nacional de Colombia, Bogotá. laboyacam@unal.edu.co 2 Ingeniero químico, M.Sc. en Ingeniería Química, Universidad Nacional de Colombia, Bogotá. Graduate Research Assistant. Department of Polymer Engineering, PEAC, Polymer Engineering Academic Center. The University of Akron, USA. aab56@zips.uakron.edu

RESUMEN

El uso de aceites vegetales se ha convertido en una excelente alternativa para la sustitución de productos de origen petroquímico. Los epóxidos obtenidos a partir de estos aceites se utilizan ampliamente como plastificantes y estabilizantes del PVC y como materia prima en la síntesis de polioles para la industria del poliuretano. Este trabajo presenta la obtención del epóxido de soyautilizando un catalizador homogéneo en un reactor agitado mecánicamente, a condiciones isotérmicas. Se obtiene como mejor resultado un contenido máximo de oxígeno oxirano de 6,4 %, usando concentraciones de peróxido de hidrógeno (25% de exceso molar), ácido acético (5% p/p) y ácido sulfúrico (2% p/p) a 80°C.

Palabras clave: epoxidación in situ, aceite de soya, ácido peracético, peróxido de hidrógeno, ácido sulfúrico, contenido de oxí-geno oxirano.

ABSTRACT

Using vegetable oils has become an excellent option for petrochemical product substitution. The epoxides obtained from such oils have wide applications as plastifiers and PVC stabilisers and as raw material in polyol synthesis for the polyurethane industry. This paper presents soybean oil epoxidation using a homogeneous catalyst in a well-mixed, stirred reactor being operated in isothermal conditions. The best result achieved was a 6.4% oxyrane oxygen content using hydrogen peroxide (25% molar excess), acetic acid (5% p/p) and sulphuric acid (2% p/p) concentrations at 80°C.

Keywords: in situ epoxidation, soybean oil, peracetic acid, hydrogen peroxide, sulphuric acid, oxyrane oxygen content.

Recibido: enero 30 de 2009 Aceptado: febrero 19 de 2010

Introducción

El previsible agotamiento del petróleo ha generado gran interés científico y económico por disminuir la dependencia de la industria con respecto al uso de productos de origen petroquímico que puedan sustituirse por derivados de recursos naturales renovables. Por tal razón, la modificación química de productos agrícolas ha tenido gran acogida, en especial el uso de aceites vegetales, cuyos altos volúmenes de producción satisfacen la demanda alimenticia y permiten su aplicación en otras industrias. Este trabajo se orientó para contribuir al establecimiento de la factibilidad técnica y económica de producir, a gran escala, compuestos derivados de aceites vegetales (de importancia en el país) para su uso en la industria del plástico (producción de PVC, espumas de poliuretano, entre otros). Para este estudio se utilizará aceite de soya, el segundo de mayor producción en Colombia, el cual, debido a su alto grado de insaturación, se espera genere el epóxido de mejor desempeño.

El objetivo último de nuestra investigación es la evaluación del proceso de producción de polioles poliéster mediante la epoxidación y posterior hidroxilación del aceite de soya para su uso en la industria del poliuretano. Este artículo presenta, como primer paso, el establecimiento de las condiciones de operación necesarias para la epoxidación de aceite de soya a nivel laboratorio, utilizando un catalizador apropiado. Se estudian variables fundamentales como concentración de reactivos y temperatura mediante el uso de superficies de respuesta; además, el epóxido obtenido se carac-teriza y compara satisfactoriamente con los productos comerciales.

Aspectos teóricos

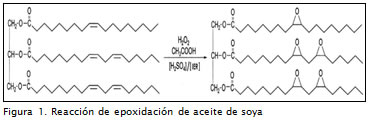

Los epóxidos de cadena larga que se obtienen de los triglicéridos de aceites vegetales (Figura 1) pueden usarse directamente en PVC para modificar su flexibilidad, elasticidad y dureza, impartiendo al polímero estabilidad frente al calor y a la radiación UV. Además se utilizan como lubricantes y detergentes en el mejoramiento de propiedades, en la producción de recubrimientos cerámicos, pinturas, y en formulaciones cosméticas y farmacéuticas (Campanella y Baltanás, 2005: 208). Por otra parte, debido a la alta reactividad del grupo oxirano, los epóxidos también son materias primas para gran variedad de químicos como glicoles, alcanolaminas, aminoácidos, compuestos carbonílicos, olefínicos y poliméricos como poliéteres y resinas epóxicas (Buffon y Schuchardt, 2003).

A escala industrial, la epoxidación de aceites vegetales se realiza mediante la reacción de Prileschajewl, en la que el aceite insaturado reacciona con un ácido percarboxílico, obtenido a partir de la reacción del ácido correspondiente con peróxido de hidrógeno (Rios et ál., 2005: 19). Los ácidos percarboxílicos pueden obtenerse in situ o prepararse previamente. En general, se acepta que el proceso in situ es más seguro, puesto que el uso del peroxiácido obtenido previamente puede generar mezclas detonantes a altas concentraciones del oxígeno activo que explotan fácilmente con el calor (Rangarajan et ál., 1995: 1161).

Tipo de catalizador

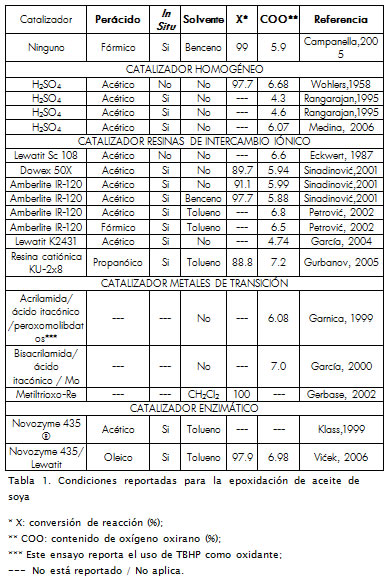

La producción de epóxidos se realiza utilizando como catalizador un ácido mineral fuerte, como el ácido sulfúrico; sin embargo, el uso de dichos ácidos presenta desventajas, ya que son poco selectivos. Además, aspectos ambientales concernientes a la disposición de las sales formadas durante la neutralización final, así como otros problemas técnicos asociados con su uso -tales como la corrosión y posteriores operaciones de separación- (Rios et ál., 2005: 19) han generado interés en el uso de catalizadores de tipo heterogéneo (Tabla 1 ).

Las resinas de intercambio iónico, por ejemplo, disminuyen la degradación del epóxido y facilitan su regeneración (Musante et ál., 2000: 166), pero presentan serias desventajas en su aplicación industrial debido al desgaste mecánico, hinchamiento, formación de puntos calientes (dada la dificultad en la remoción de calor) y su rápida desactivación para la producción del perácido (Eckwert, 1987: 5). Por otra parte, la epoxidación enzimática (mediante lipasas), tiene claras ventajas sobre los otros catalizadores, incluyendo: (i) condiciones intermedias de reacción (temperaturas bajas, pH neutro para la fase acuosa), (ii) no hay necesidad de adicionar ácidos percarboxílicos, (iii) alta estereoselectividad, (iv) disminución considerable de reacciones colaterales, y (v) elevada conversión (Vicek T. y Petrovic, 2006:. 247). No obstante, presenta desactiva-ción total del catalizador después de pocas corridas (Rios, 2003: 53), sin contar los altos tiempos de reacción y el costo de la enzima.

Es claro que el uso de catalizadores heterogéneos no presenta soluciones definitivas. Se prefiere, por lo tanto, el uso de ácido sulfúrico teniendo en cuenta su bajo costo y excelente actividad catalítica; además, actualmente se prefiere utilizar este tipo de ácidos minerales fuertes para el proceso de epoxidación a nivel industrial. Se espera obtener un contenido de oxígeno oxirano aproximado entre 4 y 6,0% (Tabla 1 ), ya que valores superiores se logran con el uso del perácido producido ex situ, con catalizadores metálicos muy específicos o con el empleo de solventes (poco conveniente, ya que generan etapas posteriores de separación).

Desarrollo experimental

Materiales

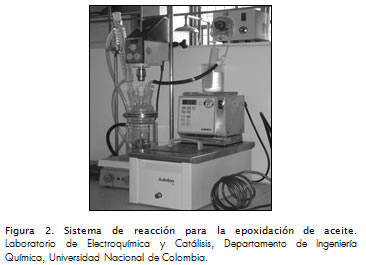

Se utilizó aceite de soya, marca Fritis, provisto por Sigra (valor yodo: 130 g I2 /100 g aceite) junto con peróxido de hidrógeno (H2O2, 50% p/p), ácido acético glacial (CH3COOH, 98% p/p) y ácido sulfúrico (H2SO4, 96% p/p), todos reactivos analíticos marca Merck. El sistema de reacción (Figura 2) incluye un reactor de 500 mL, enchaquetado, con tapa de vidrio de 5 bocas, una central para agitación mecánica y 4 periféricas, para: adición de reactivos, toma de temperatura, de muestra y acople, con un condensador de vidrio. La temperatura dentro de la chaqueta se reguló usando un baño con termostato y un serpentín de cobre sumergible (para enfriar el baño); en la adición de la solución catalizadora se usó una bomba peristáltica, y para la agitación del sistema un motor mecánico con velocidad regulable entre 100-2.000 r.p.m.

Metodología

El reactor se carga con aceite de soya y se procede a aumentar la temperatura del sistema hasta el valor requerido. La reacción inicia con la adición de la solución catalizadora al reactor, disolviendo previamente el ácido sulfúrico en el oxidante (peróxido de hidrógeno) para evitar un color pardo en el aceite si se adiciona directamente el catalizador al medio de reacción. Dicha solución se alimenta en su totalidad durante los 10 primeros minutos de reacción, de forma automática, mediante una bomba peristáltica con un caudal de 8.8 mL/min. El control de temperatura mediante la inmersión del serpentín (refrigerado con agua) en el baño con termostato debe continuarse por intervalos durante la primera hora y media de reacción para mantener isotérmico el reactor. Las muestras obtenidas del reactor se lavan 4 veces con agua fría en relación de 3:1 volúmenes y posteriormente se centrifugan a 3.200 r.p.m. por un intervalo de 20 minutos.

Determinaciones analíticas

Para el seguimiento del avance de reacción se determinó el contenido de oxígeno oxirano (COO) atendiendo la norma NTC 2366, usando una centrífuga de 6 tubos. Se determinó la densidad y el valor ácido para el aceite y el epóxido obtenido según las normas NTC 3305 y 2366. La humedad se determinó con el titulador automático y el método No. 130 de Karl-Fischer, previo secado de las muestras en horno con bomba de vacío.

Resultados

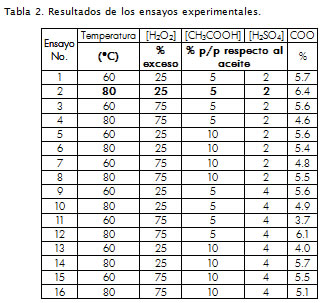

Se seleccionaron 4 factores principales: temperatura y concentraciones de peróxido de hidrógeno, ácido acético y ácido sulfúrico, tomando como parámetro la velocidad de agitación (150 r.p.m.). La Tabla 2 presenta los valores máximos de contenido de oxígeno oxirano obtenidos en cada uno de los 16 ensayos de epoxidación propuestos.

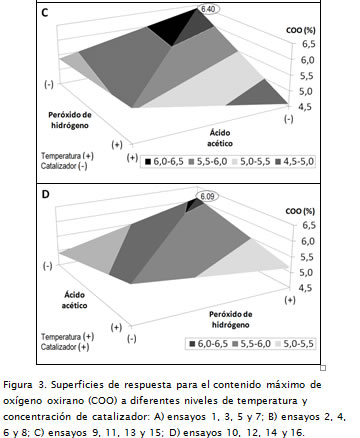

La variable de respuesta escogida puede analizarse en diversas superficies de respuesta que relacionen los factores y niveles escogidos para la epoxidación. Para el COO máximo se generan cuatro superficies de respuesta teniendo como parámetros la temperatura y la concentración de ácido sulfúrico, variando el nivel bajo (-) o alto (+) en ambos parámetros (Figura 3) y graficando los niveles escogidos de los otros factores (concentración de peróxido de hidrógeno y de ácido acético) acorde con los valores escogidos (Tabla 1 ) en los cuatro factores a analizar. En cada superficie de respuesta se observan entre tres y cuatro regiones, y un pliegue indicando la inclinación de la superficie. La zona más oscura corresponde a la capa superior, donde se obtiene el COO máximo. Para un nivel bajo de temperatura (60 °C) y un nivel bajo de concentración de catalizador (2% p/p de H2SO4), el valor más alto para el COO máximo obtenido entre los cuatro experimentos (ensayos 1, 3, 5 y 7) es de 5,73%, utilizando un nivel bajo para la concentración de peróxido de hidrógeno (25% de exceso molar) y para la concentración de ácido acético (5% p/p respecto del aceite) (Figura 3, A).

Para los ensayos 2, 4, 6 y 8 (Figura 3, B), el valor más alto de CCO corresponde al 5,62%, y para los ensayos 9, 11, 13 y 15, al 6,4% (Figura 3, C); ambos valores se obtienen, nuevamente, en los niveles más bajos de los otros factores (25% de exceso molar de peróxido de hidrógeno y 5% p/p con respecto al aceite de ácido acético). Solamente para la cuarta superficie de respuesta (Figura 3, D) se obtiene el valor más alto de COO máximo (6,09) usando un nivel bajo en la concentración de ácido acético pero alto para la concentración de peróxido (75% de exceso molar). Esta diferencia puede deberse a que dichos experimentos (ensayos 10, 12, 14 y 16) fueron realizados al nivel más alto de temperatura y concentración de catalizador (80 °C y 4% p/p de ácido sulfúrico), lo cual podría generar interacciones entre las especies químicas de difícil interpretación usando un modelo lineal. Así, dentro de los niveles estudiados para los cuatro factores, un nivel bajo en las concentración de los tres reactivos (ácido carboxílico, oxidante y catalizador) pero un nivel alto en la temperatura son las mejores condiciones de reacción que conllevan al valor más alto de COO (Figura 3, C).

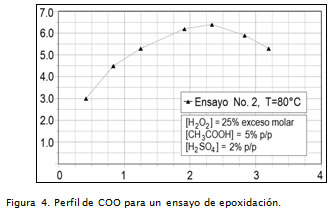

La elección de niveles para los factores escogidos fue acertada y permitió obtener epóxido de soya con un contenido de oxígeno oxirano de 6.4% en un tiempo de reacción de 2,3 h, utilizando 5% p/p (respecto del aceite) de ácido acético, 25% de exceso de peróxido de hidrógeno y 2% p/p de catalizador homogéneo (ácido sulfúrico). El perfil de concentración obtenido para la mejor reacción (ensayo No. 2) se presenta en la Figura 4. Se obtiene una curva típica de epoxidación con un valor máximo esperado debido a la gran variedad de reacciones de degradación que sufre el anillo oxirano en presencia de agua y ácido acético solvatado, catalizadas en medio ácido.

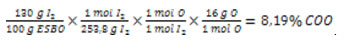

El COO máximo teórico para el aceite epoxidado de soya se calcula como:

En dicho COO máximo teórico se obtiene un rendimiento de 78%, similar al valor esperado (80%) para reacciones de epoxidación in situ (Klass y Warwel, 1999: 128; Wohlers et ál., 1958: 1686).

El valor de COO para el aceite epoxidado de soya obtenido es comparable con los reportados por la literatura en el proceso convencional: algunos autores (Rangarajan et ál., 1995) obtienen epóxido de bajo contenido de oxígeno de oxirano (4,6%) usando concentraciones excesivas de los reactivos, en tanto que otros (Medina et ál., 2006) reporta valores de 6,07% de COO con tiempos de reacción mayores (4,2 h). Además, se superan valores de 6,08% de COO obtenidos en otros tipos de sistemas usando catalizadores con metales de transición (Garnica, 1999) o valores de: 4,74% (García y Pascuales, 2004) y 5,9% (Sinadinovic-Fišer et ál., 2001) con resinas de intercambio iónico (para tiempos de reacción superiores a 3 h); aunque los mejores resultados se logran con el uso de solventes (ej., tolueno o benceno) (Tabla 1 ).

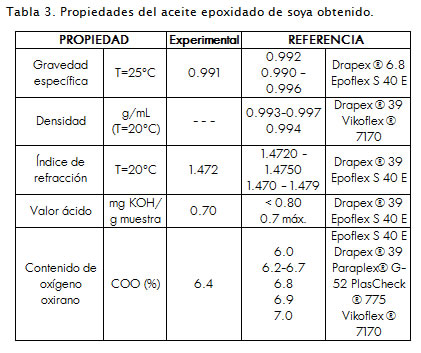

Finalmente, las características del epóxido obtenido (Tabla 3 ) son comparables con los epóxidos disponibles comercialmente a partir de aceite de soya: 6,4% (Zaher, 1989), Epoflex S 40 E: 6,0% (Forero et ál., 2003), Drapex ® 39: 6,2-6,7% (marca Crompton), aunque existen en el mercado otros de mayor contenido como Drapex ® 6,8 (7,0%, Crompton), PlasCheck ® 775 (6,9%, Ferro) y Flexol ® (7,1% con aceite de linaza, The Dow Chemical Company).

Otro logro de esta investigación es la disminución de la concentración de los reactivos utilizados en la epoxidación convencional de aceites preparados en forma in situ con catalizador homogéneo. El nivel de ácido acético (5% p/p) se disminuyó significativamente comparado con los reportados por otros autores: 9% (Benavides, 2006), 15% (Medina et ál., 2006), 11.3% (Rangarajan et ál., 1995), 14% (Sinadinovic-Fišer et ál., 2001) y 21% p/p (Forero et ál., 2003) (García y Pascuales, 2004); de igual forma, se disminuyeron los niveles de peróxido de hidrógeno: 140% (Benavides, 2006), 240% (Medina et ál., 2006) y 340% (Forero et ál., 2003; García y Pascuales, 2004) de exceso molar, y se disminuyó la concentración de ácido sulfúrico: 3-5% (Forero et ál., 2003) y 5% (García y Pascuales, 2004; Medina et ál., 2006).

El rendimiento de la reacción permitió obtener 150 g de epóxido de soya purificado por cada 200 mL de aceite alimentados al reactor. Además, se realizaron estudios de degradación para una muestra del epóxido determinando su COO en el tiempo y se obtuvo un valor similar al inicial (6,3%) 13 días después de su producción, disminuyendo a valores de 6,2, 6,1 y 5,9% en intervalos de 19, 27 y 60 días después, respectivamente, permitiendo el almacenamiento de lotes de epóxido producido durante tiempos relativamente prolongados.

Conclusiones

La epoxidación in situ del aceite de soya con el uso de perácidos se llevó a cabo apropiadamente con el uso de un catalizador homogéneo. Se obtuvo un aceite epoxidado con 6,4% de contenido de oxígeno oxirano, utilizando peróxido de hidrógeno (25% de exceso) y ácido acético (5% p/p) para la producción del ácido peracético en presencia de ácido sulfúrico (2% p/p), a una temperatura de 80 ºC.

Las propiedades obtenidas en el epóxido de soya son comparables con los valores reportados de los productos comerciales. Además, la disminución lograda en las concentraciones de los reactivos utilizados en la epoxidación convencional de aceites por esta vía resulta muy conveniente para la etapa de purificación y caracterización del proceso, con sus respectivas ventajas económicas.

Después de la obtención del epóxido, la metodología a seguir comprende la producción del poliol y su uso en formulaciones de espumas de poliuretano, temas de estudio para futuras investigaciones. A largo plazo se pretende generar opciones tecnológicas limpias aplicables al aprovechamiento de recursos naturales renovables de importancia para el país, teniendo en cuenta: a) el aumento del valor agregado de productos agrícolas, en este caso, los aceites vegetales; b) la disminución de importaciones de materias primas y su sustitución por producción nacional para la industria del plástico, la cual presenta un crecimiento importante; c) el desarrollo de procesos de producción limpios a partir de recursos renovables.

Agradecimientos

Los autores expresan su agradecimiento a la División de Investigación de Bogotá - DIB, y al Programa Semilleros de Investigación, de la Facultad de Ingeniería de la Universidad Nacional de Colombia, por la financiación de esta investigación

Bibliografía

Benavides, R. E., Evaluación de la producción de polioles poliéster a partir de aceite de palma., Tesis presentada a la Universidad Nacional de Colombia para optar al título de Magíster en Ingeniería Química, 2006. [ Links ]

Buffon, R., Schuchardt U., Heterogenization of alkene epoxidation catalysts., Journal of Brazilian Chemistry Society, Vol. 14, No. 3, 2003, pp. 347-353. [ Links ]

Campanella, A., Baltanás, M., Degradation of the oxirane ring of epoxidized vegetable oils with hydrogen peroxide using an ion exchange resin., Catalysis Today, Vol. 107-108, 2005, pp. 208-214. [ Links ]

Eckwert., et al., Process for the epoxidation of olefinically unsaturated hydrocarbon compounds with peracetic acids., The United States Patent and Trademark Office, U.S. Patent 4647678, 1987. [ Links ]

Forero, R., et al., Obtención y caracterización de polioles a partir de aceite epoxidado de soya., Tesis presentada a la Universidad Nacional de Colombia para optar al título de Ingeniero Químico, 2003. [ Links ]

García, E., Pascuales, M., Preparación de poliol y evaluación en la formulación de espumas de poliuretano., Tesis presentada a la Universidad Nacional de Colombia para optar al título de Ingeniero Químico, 2004. [ Links ]

García, L., Pérez, A., Epoxidación de un aceite vegetal por reacción con peróxido de hidrógeno., Tesis presentada a la Universidad Nacional de Colombia para optar al título de Ingeniero Químico, 2000. [ Links ]

Garnica, J., Preparación y evaluación de ionómero para epoxidación de aceite de soya., Tesis presentada a la Universidad Nacional de Colombia para optar al título de Ingeniero Químico, 1999. [ Links ]

Gerbase, A. E., et al., Epoxidation of soybean oil by the methyltrioxorhenium-CH2Cl2/H2O2 catalytic biphasic system., Journal of the American Oils Chemists Society, Vol. 79, No. 2, 2002, pp. 179-181. [ Links ]

Gurbanov, M. Sh., et al., Epoxidation of soybean oil in the course of co-oxidation with hydrogen peroxide in the presence of propanoic acid and chlorinated KU-2x8 cation exchanger., Russian Journal of Applied Chemistry, Vol. 78, No. 10, 2005, pp. 1678-1682. [ Links ]

Klass, Warwel, S., Complete and partial epoxidation of plant oils by lipase-catalyzed perhydrolysis., Industrial Crops and Products, Vol. 9, 1999, pp. 125-132. [ Links ]

Medina, S., et al, Producción de polioles a partir de aceites vegetales para formulación de sistemas de poliuretano., Memorias del XXIII Congreso Interamericano de Ingeniería Química/ V Congreso Argentino de Ingeniería Química, XXIII IACChE (CIIQ/V CAIQ), 2006. [ Links ]

Musante, R. L., et al., Kinetic of liquid-phase reactions catalyzed by acidic resins: the formation of peracetic acid for vegetable oil epoxidation., Applied Catalysis A: General, Vol. 197, 2000, pp. 165-173. [ Links ]

Petrovic, Z. S., et al., Epoxidation of soybean oil in toluene with peroxoacetic and peroxoformic acids - kinetics and side reactions., European Journal of Lipid Science and Technology, Vol. 104, 2002, pp. 293-299. [ Links ]

Rangarajan, B., et al. Kinetic parameters of a two-phase model for in situ epoxidation of soybean oil., Journal of the American Oils Chemists Society, Vol. 2, No. 10, 1995, pp. 1161-1169. [ Links ]

Rios, L. A., Heterogeneously catalyzed reactions with vegetable oils: epoxidation and nucleophilic epoxide ring-opening with alcohols., Tesis presentada a la Universidad de Tecnología RWTH de Aachen, Alemania, para optar al título de Doctor en Ciencias, 2003. [ Links ]

Rios, L. A., et al., Mesoporous and amorphous Ti-silicas on the epoxidation of vegetable oils., Journal of Catalysis, Vol. 232, 2005, pp. 19-26. [ Links ]

Sinadinovic, F. S., et al., Kinetics of in situ epoxidation of soybean oil in bulk catalyzed by ion exchange resin., Journal of the American Oils Chemists Society, Vol. 78, No. 7, 2001, pp. 725-731. [ Links ]

Vicek, T., Petrovic, Z. S., Optimization of the chemoenzymatic epoxidation of soybean oil., Journal of the American Oils Chemists Society, Vol. 83, No. 3, 2006, pp. 247- 252. [ Links ]

Wohlers, H.C., et al., Yield in epoxidation reactions., Industrial and Engineering Chemistry, Vol. 50, No. 11, 1958, pp. 1685-1686. [ Links ]

Zaher, F. A., et al., Kinetics of oxirane cleavage in epoxidized soybean oil., Journal of the American Oils Chemists Society, Vol. 66, No. 5, 1989, pp. 698-700. [ Links ]

Laboratorio de Electroquímica y Cátlisis, Departamento de Ingeniería Química, Universidad Nacional de Colombia. [ Links ]