Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.30 no.1 Bogotá Apr. 2010

Rodolfo Rodríguez Baracaldo1, Jose Antonio Benito2 y José María Cabrera3

1 Ingeniero mecánico. Ph.D., en Ciencia de materiales. Profesor Ingeniería Industrial, Departamento de Ingeniería Industrial, Universidad Nacional de Colombia, Manizales, Colombia.1 rrodriguezba@unal.edu.co 2 Ph.D., en Ciencias Químicas. Profesor Titular, Departamento de Ciencia de Materiales e Ingeniería Metalúrgica, Universitat Politècnica de Catalunya, EUETIB, Barcelona, España.Josep.a.benito@upc.edu 3 Ph.D., en Ingeniería Industrial. Profesor Titular, Departamento de Ciencia de Materiales e Ingeniería Metalúrgica, Universitat Politècnica de Catalunya. ETSEIB, Barcelona, España. Jose.maria.cabrera@upc.edu

RESUMEN

Este artículo presenta un método de obtención y caracterización de muestras masivas de cobre con tamaño de grano ultrafino (inferior a 1 µm) y nanocristalino (inferior a 100 nm). La fabricación del cobre se realiza inicialmente por el método de molienda/aleado mecánico, obteniendo un polvo de estructura nanocristalina que posteriormente es consolidado por medio de un proceso de compactación en tibio a alta presión. El cobre masivo es sometido a caracterización microestructural analizando la evolución del tamaño de grano durante todas las etapas del proceso de fabricación, determinando las condiciones necesarias para desarrollar muestras en una amplia gama de tamaños de grano. La caracterización mecánica indica un incremento en la microdureza hasta valores de 3,40 GPa para el polvo NC sin consolidar. La resistencia a compresión se ve incrementada al reducir el tamaño de grano, obteniendo un límite elástico de 650 MPa para consolidados con tamaños de grano de ~62 nm.

Palabras clave: cobre, severa deformación plástica, grano nanocristalino y ultrafino, molienda mecánica.

ABSTRACT

This article presents a method for the sample preparation and characterisation of bulk copper having grain size lower than 1 µm (ultra-fine grain) and lower than 100 nm grain size (nanocrystalline). Copper is initially manufactured by a milling/alloying mechanical method thereby obtaining a powder having a nanocrystalline structure which is then consolidated through a process of warm compaction at high pressure. Microstructural characterisation of bulk copper samples showed the evolution of grain size during all stages involved in obtaining it. The results led to determining the necessary conditions for achieving a wide range of grain sizes. Mechanical characterisation indicated an increase in microhardness to values of around 3.40 GPa for unconsolidated nanocrystalline powder. Compressivee strength was increased by reducing the grain size, thereby obtaining an elastic limit of 650 MPa for consolidated copper having a ~ 62 nm grain size.

Keywords: copper, severe plastic deformation, nanocrystalline, ultra-fine grain, mechanical milling.

Recibido: abril 16 de 2009 Aceptado: abril 14 de 2010

Introducción

Un material se considera como nanocristalino (NC) si su tamaño de grano está por debajo de los 100 nm. Si el tamaño de grano se halla por encima de 100 nm pero aún en el rango nanométrico, se le considera como material con grano Ultrafino (UFG, del acrónimo en ingles ultra-fine-grain). Estos materiales tienen atractivo interés científico debido a sus inusuales propiedades, que son normalmente atribuidas al refinamiento de grano y a la gran cantidad de límites de éste (Gleiter, 1989).

El estudio de las propiedades mecánicas de estos materiales, junto con el desarrollo de potenciales aplicaciones, requiere de la preparación de una suficiente cantidad de material. Aunque existen diferentes técnicas físicas, químicas y mecánicas para su obténción, hasta ahora los mejores resultados se han logrado por el método mecánico de la severa deformación plástica (SPD, del acrónimo en ingles Severe Plastic Deformation), el cual consiste básicamente en imponer una enorme deformación in situ sobre el material metálico (Rodríguez, 2007). Dentro de este método se inclu-yen procesos como la molienda mecánica -MM- (Koch, 1997; Champion, 2001), presión por canal angular constante -ECAP- (Valiev, 1994), torsión a alta presión -HPT- (Jiang, 2000; Zhilyaev, 2003), severa laminación en frío (Saito, 1999) y otros procesos en estado de desarrollo (Valiev, 2006).

La molienda mecánica ha sido ampliamente usada en investigaciones de laboratorio para sintetizar materiales NC y UFG. Debido a su simplicidad, bajo costo y aplicabilidad, es adaptable esencialmente a cualquier tipo de metal. Algunos trabajos empleando este proceso han sido desarrollados en la formación de estructuras NC y UFG, buscando la optimización del considerable número de variables del método para conseguir la estructura deseada. Todas estas variables son importantes parámetros que tienen efecto sobre la constitución final del polvo, tal como se analiza detalladamente en el trabajo de Zhang (2004). Sin embargo, la molienda mecánica es frecuentemente criticada respecto de la fabricación de materiales en masa. La principal razón consiste en la dificultad de obtener buena pureza y alta densidad. De tal manera que si la contaminación y la densificación pudieran ser controladas, esta técnica podría ofrecer nuevas perspectivas para la obtención de estructuras NC y UFG (Langlois, 2005; Shekhar, 2009).

Las propiedades mecánicas de materiales NC y UFG obtenidas por procesos de consolidación de partículas son frecuentemente afectadas por la porosidad residual y la presencia de defectos. En los primeros experimentos de Nieman et ál. (1991) se obtuvo cobre NC por procesos químicos para posteriormente consolidarlos a baja temperatura y alta presión, obteniendo muestras con tamaños de grano inferiores a 30 nm. A pesar de la alta dureza y buena resistencia a la compresión conseguida en estas probetas, en tracción muestran baja resistencia y muy poca ductilidad. Problemas similares de porosidad y de unión entre partículas existen en muestras obtenidas por molienda mecánica (Koch, 2003). En otras experiencias, Cheng et ál. (2005) controlan la cantidad de defectos en partículas de cobre NC producidas durante la molienda mecánica a temperaturas criogénicas, para posteriormente someter estas partículas a un tratamiento de laminado a alta presión in situ. En años recientes, la sinterización por plasma, en la cual se realiza la unión metalúrgica entre partículas por la aplicación instantánea y puntual de energía, ha logrando un aumento en la resistencia a la tracción no obtenida en otras investigaciones (Zhang, 2008).

En este trabajo se establecen dos procedimientos pulvimetalúrgicos que, gracias a las modificaciones desarrolladas en él pretenden mejorar el problema de contaminación y densificación. El primero de ellos consiste en la obtención de polvo de cobre NC con mínima contaminación por medio de la molienda mecánica. El segundo corresponde a un procedimiento de consolidación en tibio para obtener muestras masivas con tamaño de grano nanométrico y ultrafino. En las muestras obtenidas se determinarán las propiedades microestructurales y mecánicas por medio de ensayos de dureza y compresión uniaxial con el objetivo de hacer una contribución a la comprensión de los problemas de ductilidad de estos materiales.

Desarrollo experimental

El material utilizado para los ensayos fue polvo de cobre de morfología esférica y de tamaño de partícula menor a 63 µm. El polvo inicial fue sometido a un proceso de severa deformación plástica en un molino planetario de bolas compuesto de contenedores de acero inoxidable y bolas de acero al cromo de 10 mm de diámetro. Alrededor de 6 gramos de polvo de cobre fueron cargados dentro del contenedor con una relación en peso de bolas- polvo de 27:1, luego se adicionó una pequeña cantidad de Etil-Bis-Estereamida (EBS) para evitar la adherencia del polvo a las paredes del contenedor. Con el objetivo de controlar la oxidación, el polvo fue molido en una atmósfera estacionaria de argón. La temperatura en el interior del contenedor se mantuvo controlada por medio de ciclos de 30 minutos de molienda seguidos de 30 minutos de reposo. Los ensayos variando el tiempo de molienda y la cantidad de EBS se realizaron buscando conseguir una estructura nanométrica homogénea y la mayor cantidad de polvo posible.

El proceso de consolidación del polvo NC de cobre consiste en una compactación inicial a 1.300 MPa a temperatura ambiente y el posterior calentamiento entre 250 °C y 500 °C durante 30 minutos. Este calentamiento se realizó lentamente previniendo gradientes térmicos en las muestras. Cuando la temperatura de consolidación es alcanzada se mantiene la misma presión de 1.300 MPa durante 60 minutos. Tal como se realizó durante la molienda, dentro del horno se mantiene una atmósfera inerte de argón para prevenir la oxidación de las muestras. Para los detalles del proceso de consolidación puede verse el trabajo de RodríguezBaracaldo (2006).

El tamaño de grano y la identificación de precipitados fueron logrados mediante microscopía electrónica de transmisión (MET). Para este análisis, las probetas fueron desbastadas mecánicamente hasta 40 μm y pulidas en un adelgazador iónico Gatan Duo-Mill empleando refrigeración por nitrógeno para prevenir el calentamiento de la muestra. El tamaño de grano se determinó combinando imágenes en campo oscuro y campo claro, permitiendo identificar mejor el contorno de los granos al evitar el solapamiento de ellos .

La dureza del polvo y de las piezas consolidadas se determinó a partir de microindentaciones Vickers con una carga de 0,1 N y 1,96 N, respectivamente. La densidad de las muestras se determinó usando el principio de Arquímedes aire y agua, no encontrando diferencias entre los medios usados. El valor de la densidad relativa es calculada tomando la densidad teórica para el cobre de 8,96 g/cm3. Los ensayos de compresión se realizaron en una máquina de ensayos a una velocidad de deformación de 10-4 s-1. El montaje de las muestras se hizo cuidadosamente, manteniendo el paralelismo de las caras del cilindro y aplicando una película de teflón y grasa de litio para minimizar la fricción.

Resultados y discusión

La discusión de los resultados se centrará en la caracterización microestructural y mecánica de los consolidados por tratarse del área que, a juicio de los autores, presenta el aporte más significativo en el desarrollo de los materiales metálicos nanocristalinos y ultrafinos.

Caracterización microestructural

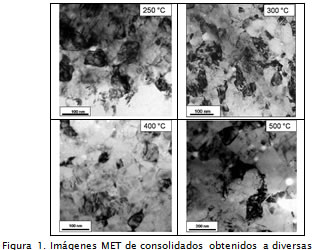

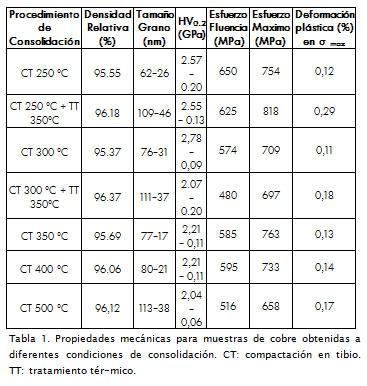

La Figura 1 ilustra imágenes METen campo claro correspondientes a microestructuras obtenidas a diferentes condiciones de compactación. El grano fue medido en más de 30 imágenes por muestra en campo claro y oscuro, mostrando principalmente granos de forma equiaxial. Los tamaños de grano promedio resumidos en la Tabla 1 muestran un leve incremento a medida que la temperatura de compactación se incrementa. Muestras obtenidas con 250 °C tienen un tamaño de grano promedio de 62 nm, este valor se incrementa a 76, 80 y 113 nm empleando temperaturas de compactación de 300, 400 y 500 °C, respectivamente. Adicionalmente, se observó un mayor incremento en el tamaño de grano como resultado del tratamiento térmico a 350 °C durante 30 minutos.

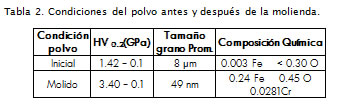

Las muestras masivas de cobre UFG y NC muestran una pequeña pero medible presencia de elementos externos generados durante la molienda del polvo. Los cambios en la composición química del polvo después de la molienda, listados en la Tabla 2 , evidencian el incremento en los niveles de carbono proveniente del empleo del agente controlador EBS. Adicionalmente, la contaminación con cromo y hHierro tiene como fuente el desgaste de los contenedores de acero inoxidable usados en el proceso de molienda. Aunque los procesos de molienda y compactación fueron desarrollados bajo una atmósfera inerte, los niveles de oxígeno de los consolidados también se incrementaron levemente.

El proceso de consolidación empleado en esta investigación permitió obtener muestras con alta densidad relativa, siendo superior al 95% en todos los casos, como se puede observar en la Tabla 1 . Asimismo, las mayores temperaturas empleadas elevó la densidad relativa a niveles superiores al 96%. Los tratamientos térmicos posteriores también mostraron un efecto favorable en la compactación del polvo NC al favorecer los procesos de difusión, logrando una mejor unión metalúrgica entre partículas.

Caracterización mecánica

En la Tabla 1 se presentan los valores correspondientes a microdureza, esfuerzo de fluencia, esfuerzo máximo y deformación plástica en el punto de esfuerzo máximo, a partir de ensayos de compresión en muestras obtenidas a variadas temperaturas de compactación y algunas de ellas con tratamiento térmico posterior.

Los valores de microdureza de la Tabla 1 decrecen a medida que se incrementa la temperatura del proceso de consolidación. La microdureza del polvo molido, de 3,40 GPa, se reduce a 2,78, 2,21 y 2,04 GPa al emplear temperaturas de consolidación de 300, 400 y 500 °C, respectivamente. Es importante señalar que los valores exhiben una gran uniformidad a través de la muestra.

El incremento de dureza en el polvo molido señalado en la Tabla 2 puede estar relacionado con la restricción en generación el y movimiento de dislocaciones impuesto por la estructura nanométrica. La presencia de un limitado número de dislocaciones en el interior sugiere pensar que el endurecimiento sucede en los límites de gra-no, haciéndose importante debido al gran volumen de ellos. Los valores de microdureza presentados en esta investigación están ra-zonablemente de acuerdo con el valor de 2,61 GPa para cobre con tamaño de grano de 20 nm, obtenido por Youngdahl et ál. (1997). Adicionalmente, Cheng et ál. (2005) publicó valores simila-res de microdureza en cobre nanocristalino obtenido por molien-da mecánica en condiciones criogénicas. Y en tercer lugar, Alexan-drov et ál. (1998) reportó una dureza de 1,85 GPa para muestras masivas de cobre consolidadas a partir de un polvo inicial de 150 nm por la técnica de deformación plástica por torsión bajo una presión de 1,5 GPa.

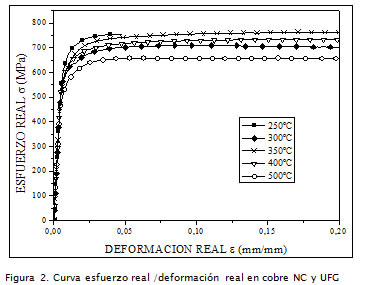

La Figura 2 contiene la curva de esfuerzo real - deformación real producto de los ensayos de compresión. Los valores numéricos del esfuerzo de fluencia, la resistencia máxima y la deformación plástica en el punto de máxima resistencia son resumidos en la Tabla 1 . En términos generales, las muestras NC y UFG fueron apreciablemente mayores que aquellas con tamaño de grano convencional (mayor a 0,1 mm). La figura también resalta un modulo elástico similar para todas las muestras ensayadas pero con diferencias claras en la zona plástica. Con excepción del consolidado obtenido a 300 °C, hay tendencia general de disminución de la resistencia y aumento de la deformación plástica con el aumento de la temperatura de consolidación.

Consolidados con estructura nanocristalina obtenidos con temperaturas de compactación inferiores a los 400 °C y sin tratamiento térmico muestran alta resistencia mecánica; sin embargo, desarrollan fisuras a bajos valores de deformación plástica. Esto es probablemente debido a que el movimiento de las dislocaciones es restringido por la presencia de microfisuras convenientemente orientadas con respecto al eje de aplicación de la carga que llevan a la fractura frágil del material. Adicionalmente, consolidados con estructura UFG obtenidos mediante temperaturas de consolidación superiores a 500 °C o sometidos a tratamientos térmicos de 350 °C durante 30 minutos muestran reducción en la resistencia mecánica si se compara a los consolidados NC, presumiblemente por el efecto del tiempo y la temperatura, que permite la recuperación de la estructura, tal como fue sugerido por Mishra et ál. (2005) en cobre puro procesado por extrusión en canal angular.

En términos generales, el comportamiento plástico descrito también fue observado experimentalmente por otros autores. Suryanarayan et ál. (1999) publicaron resistencia a la compresión del orden de 500 MPa. Khan et ál. (2000) publicaron valores de resistencia a la compresión de 540 MPa con aceptable deformación plástica en consolidados obtenidos con polvo molido durante 40 horas. Lastimosamente, estos no determinan o por lo menos no hacen referencia al tamaño de grano obtenido en el proceso de molienda empleado.

La Figura 2 muestra que consolidados por encima de 300 °C después del régimen elástico presentan una pequeña zona de "endurecimiento por deformación" sin señales de falla alguna como fisuras o decohesión. En este caso el efecto de endurecimiento por deformación puede ser atribuido a la restricción en la generación y movimiento de las dislocaciones impuesto por la gran cantidad de límites de grano antes analizados. Seguidamente, en las curvas se indica un flujo plástico inicialmente constante y luego con una leve caída después del punto de máxima resistencia. Valiev et ál. (1994) y Li et ál. (2008) observaron experimentalmente este mismo comportamiento en cobre con un tamaño de grano de bajo ultrafino obtenido por el proceso de severa deformación en canal angular ECAP. Esta deformación plástica constante puede ser explicada por un balance entre el endurecimiento por deformación y los mecanismos de recuperación, que incluye la absorción de dislocaciones en los límites de grano y el deslizamiento entre límites de grano debido al aumento de los fenómenos de difusión. Del mismo modo, la suave caída puede ser explicada refiriéndose a un desbalance a favor de los mecanismos de recuperación facilitados por la gran fracción de límites de grano.

Conclusiones

A partir de polvo NC obtenido por molienda mecánica, la combinación del proceso de consolidación variando temperatura y el posterior tratamiento térmico permiten la obtención de muestras masivas de cobre con tamaños de grano en el rango ultrafino y a través de condiciones especiales en el rango nanométrico. En términos generales, el tamaño de grano promedio se incrementa cuando la temperatura de consolidación también aumenta. Específicamente, el tratamiento térmico usado en esta investigación eleva considerablemente el tamaño de grano al presentar mayor efecto el tiempo de tratamiento.

El incremento en propiedades mecánicas como la microdureza y la resistencia a compresión puede ser explicado debido a la reducción del tamaño de grano. La presencia de un mínimo número de dislocaciones en el interior del grano sugiere que el responsable del endurecimiento es fundamentalmente la restricción en la generación y movimiento de las dislocaciones impuestas por la estructura nanométrica y ultrafina. Adicionalmente, la alta compactación de las muestras (> 95%) plantea una buena unión metalúrgica entre partículas que se refleja en las alta resistencia a la compresión obtenida. Finalmente, el estado estable de deformación puede ser explicado mediante el balance entre el endurecimiento por deformación y el mecanismo de recuperación. Se sugiere que el endurecimiento por la restricción en el movimiento de las dislocaciones es equiparado al fenómeno de absorción de dislocaciones que sucede en los límites de grano y el deslizamiento entre límites de grano debido al aumento de los fenómenos de difusión.

Agradecimientos

Los autores quieren agradecer a Ludvig Landalv y Alexander Adan por la ayuda en la preparación de las muestras. Se amplía este agradecimiento a la Universidad Nacional de Colombia y el CICYT por la financiación del proyecto

Bibliografía

Alexandrov, I. V., Zhu, Y. T., Lowe, T. C., Islamgaliev, R. K., Valiev, R. Z., Consolidation of nanometer sized powders using severe plastic torsional straining., NanoStructured Materials., Vol 10, 1998, pp. 45-54. [ Links ]

Champion, Y., Guérin-Mailly, S., Bonnentien, J. L., Langlois, P., Fabrication of bulk nanostructured materials from metallic nanopowders: structure and mechanical behaviour., Scripta Mater., Vol 44, No 8/9, 2001, pp. 1609-1613. [ Links ]

Cheng, S., Ma, E., Wang, Y.M., Kecskes, L.J., Youssef, K.M., Koch, C.C., Trociewitz, U.P., Han, K., Tensile properties of in situ consolidated nanocrystalline Cu., Acta Materialia., Vol 53, No 5, Marzo 2005, pp. 1521-1533. [ Links ]

Gleiter H., Nanocrystalline Materials., Progress Materials Science., Vol. 33, 1989, pp. 223-315. [ Links ]

Jiang, H., Zhu, Y.T., Butt, D.P., Alexandrov, I.V., Lowe T.C., Microstructural evolution, microhardness and thermal stability of HPT-processed Cu, Materials Science and Engineering A., Vol. 290, No 1-2., Oct 2000, pp. 128-138. [ Links ]

Khan, A. S., Zhang, H., Takacs, L., Mechanical response and modeling of fully compacted nanocrystalline iron and copp.er., International Journal of Plasticity., Vol 16, 2000, pp. 1459-1476. [ Links ]

Koch, C. C., Synthesis of nanostructured materials by mechanical milling: problems and opp.ortunities., Nanostructured Materials., Vol. 9, No 1-8, 1997, pp. 13-22. [ Links ]

Koch, C. C., Top - Down Synthesis of nanostructured materials: mechanical and thermal processing methods., Review Advanced Materials., Vol 5, 2003, pp. 91-99. [ Links ]

Langlois, C., Hytch, M.J., Langlois, P., Champion, Y., Synthesis and Microstructure of Bulk Nanocrystalline Copp.er., Metallurgical and Materials Transactions A, Vol 36, No 12, Dic., 2005, pp. 3451-3460. [ Links ]

Li, J.L., Kapoor, R., Wang, J.T., Blum W., Structural stability of ultrafine-grained copp.er., Scripta Materialia, Vol. 58, No 1., 2008, pp. 53-56. [ Links ]

Mishra, A., Richard, V., Grégori, F., Asaro, R.J., Meyers M.A., Microstructural evolution in copp.er processed by severe plastic deformation., Materials Science and Engineering: A, Vol 410-411, 2005, pp. 290-298. [ Links ]

Rodríguez, B. R., Benito, J.A., Cabrera, J.M., Prado, J.M., "Consolidation of Nanocrystalline Iron and Copp.ers by Warm Static Pressing"., Proceedings of the European Powder Metallurgy Congress. Edited by EPMA, Vol 2, 2006, pp. 131-136. [ Links ]

Rodríguez, B. R., Benito, J.A., Cabrera, J.M., Prado, J.M., Procesos de severa deformación plástica para obtener metales de grano nanométricos y ultrafinos. Revista Ingeniería e Investigación, Vol 27 No 1, 2007, pp. 101-105. [ Links ]

Saito, Y., Utsunomiya, H., Tsuji, N., Sakai T., Novel Ultra-High Straining Process For Bulk Materials - Development Of The Accumulative Roll-Bonding (ARB) Process., Acta Materialia., Vol. 47, 1999, pp. 579. [ Links ]

Shekhar, S., Cai, J., Wang, J., Shankar M.R., Multimodal ultrafine grain size distributions from severe plastic deformation at high strain rates., Materials Science and Engineering: A, Vol. 527, No 1-2, 2009, pp. 187-191. [ Links ]

Suryanarayanan, R., Frey, C. A., Sastry, S.M., Waller, B. E., Buhro, W.E., Plastic deformation of nanocrystalline Cu and Cu-0.2 wt.% B. Materials Science and Engineering A., Vol 264, No 1-2, 1999, pp. 210-214. [ Links ]

Valiev, R. Z., Kozlov, E. V., Ivanov, Y. F., Lian, J., Nazarov, A. A., Baudelet, B., Deformation behaviour of ultra-fine-grained copp.er., Acta Metallurgica et Materialia., Vol. 42, No 7, Jul. 1994, pp. 2467-2475. [ Links ]

Valiev, R. Z., Estrin, Y., Horita, Z., Langdon, T., Zehetbauer, M.J., Zhu, Y., Producing Bulk Ultrafine Grained materials by severe plastic deformation., JOM 58, 4, 2006, pp. 33-39. [ Links ]

Youngdhal, C. J., Sanders, P.G., Eastman, J.A., Weertman, J., Compresive yield strengths of nanocrystalline Cu and Pb., Scripta Metarialia. Vol 37, No 6, 1997, pp. 809-813. [ Links ]

Zhang, D. L. Processing of advanced materials using high-energy mechanical milling. Progress in Materials Science. Vol. 49, 2004, pp. 537-560. [ Links ]

Zhang, Z. H., Wang F. C., Wang, L., Li S. K., Ultrafine-grained copp.er prepared by spark plasma sintering process., Materials Science and Engineering: A, Vol. 476, No 1-2, Marzo 2008, pp. 201-205. [ Links ]

Zhilyaev A. P., Nurislamova G. V., Kim B. K., Baro M.D., Szpunar J.A., Langdon T.G., Experimental Parameters Influencing Grain Refinement And Microstructural Evolution During High-Pressure Torsion., Acta Materialia., Vol. 51, 2003, pp.. 753. [ Links ]