Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.30 no.2 Bogotá May/Aug. 2010

Rocío Solar-González1

1 Ingeniera química. M.Sc., en Ingeniería Química, Universidad Autonóma Metropolitana, México. Ph.D., en Ingeniería Química en la Universidad Autónoma Metropolitana, México. Vinculada a la División de Estudios de Posgrado, Universidad del Istmo, México. solgr@sandunga.unistmo.edu.mx

RESUMEN

En este artículo se analiza una estructura de control paralelo para mejorar el comportamiento de una planta con corrientes de recirculación y múltiples alimentaciones, tomando como ejemplo un sistema ternario con reacción de segundo orden irreversible: A+B→C La dinámica inducida por el material reciclado puede provocar el llamado efecto bola de nieve ante la presencia de perturbaciones en la corriente de alimentación. Con el esquema de control paralelo el efecto bola de nieve se puede prevenir mediante la distribución de carga a través del proceso. Con este fin, se propone una estructura de control donde la composición del producto está regulada por medio de la manipulación simultánea de la relación de vapor de la columna final y la temperatura del reactor. Se realiza una extensión a proceso de un reactor, una columna de destilación y un flujo reciclado. Simulaciones no lineales muestran la efectividad del control de composición con esfuerzos de control de vapor moderados.

Palabras clave : control paralelo, sistema ternario, columna, reactor.

ABSTRACT

This paper explores a parallel control structure for improving the behaviour of a chemical plant having recycling and multiple feed streams; a ternary system is taken as an example, having an A+B→C second-order irreversible reaction. Material recycling dynamics can induce the so called snowball effect in the presence of disturbance in the feed stream. The snowball effect can be prevented by distributing load through the parallel control scheme. A control structure was thus proposed where product composition was regulated by means of simultaneous feedback manipulation of final column vapour boilup rate and reactor temperature. An extension was made for one reactor, one distillation column and recycle stream configuration. Nonlinear simulations showed that effective composition control could be obtained with moderate vapour boilup control efforts.

Keywords: parallel, control, ternary system, column, reactor.

Recibido: mayo 21 de 2009 Aceptado: junio 11 de 2010

Introducción

Una planta química incluye unidades que operan independientemente, tales como reactores, columnas de destilación, intercambiadores de calor, etcétera. Existe una clara diferencia entre el comportamiento en estado estacionario y dinámico de estas unidades cuando se utilizan en un sistema interconectado, especialmente si hay un reciclaje en la planta. Aunque el reciclaje reduce el costo, también tiene algunas desventajas desde el punto de vista de control; Luyben (1994) demostró que los cambios en la concentración y el caudal de alimentación pueden provocar el fenómeno de bola de nieve en los procesos con recirculación. El efecto bola de nieve, que implica un ligero cambio en el flujo de entrada, causa un cambio significativo en el flujo recirculado. Este efecto puede actuar como una retroalimentación positiva y causar inestabilidad de todo el sistema. Para la prevención del efecto bola de nieve, la idea de un control equilibrado es sugerido por Wu y Yu (2003) y Hung et al. (2006). Mediante un control equilibrado se distribuye el efecto de la carga en diferentes partes del proceso. Esto mejora la capacidad de la estructura de control para su recuperación ante cargas y perturbaciones de grandes magnitudes (Alizadeh et al., 2006).

Siguiendo estas ideas, tomamos como ejemplo el proceso considerado por Tyreus Luyben (1993) con una reacción de segundo orden A+B→C . Dos reactivos A y B se alimentan, por separado, a un reactor agitado de tanque continuo, que opera isotérmicamente. La velocidad de reacción puede ser expresada como

Rc=VRkzAzB (1)donde Rc es la velocidad de reacción del producto C , k es la velocidad de reacción específica, zAy zB son las fracciones molares de los reactivos A y B en el reactor y VRes el volumen del reactor. Como se ha señalado por Tyreus y Luyben (1993), los "moles" no se conservan en este sistema porque la reacción no es equimolar.

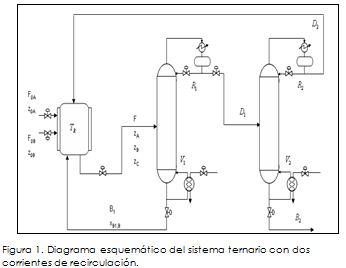

El efluente del reactor se supone como un líquido saturado y contiene una mezcla ternaria de A , B y C debido a que algo de A y B permanece sin reaccionar. En la mezcla ternaria, A es el componente ligero, B es el componente pesado y C el producto intermedio. Esto produce un diagrama de flujo de proceso con dos columnas y dos corrientes de recirculación, tal como se esquematiza en la Figura 1. Las volatilidades de los componentes se supone que son αA=4,αB=1 y αC=2. Asumimos que el componente B , el más pesado, se recicla desde el fondo de la primera columna (en la corriente B1 ) retornando al reactor. El componente A , el más ligero, se recicla desde la parte superior de la segunda columna (en la corriente D2 ) nuevamente al reactor. La Figura 1 muestra la nomenclatura utilizada en este trabajo.

La velocidad de reacción global depende del producto de las dos concentraciones z1 y z2 . Si disminuye una de las composiciones la otra tiene que aumentar para mantener la misma productividad. Esta interacción entre las dos composiciones puede producir grandes cambios en el flujo de reciclaje requerido.

Acá se propone utilizar las variables extensivas (por ejemplo, los caudales) para equilibrar uniformemente el trabajo entre las unidades de proceso ante cambios en las corrientes de entrada del proceso. Esto es similar al enfoque de Georgakis (1986), donde las variables intensivas se mantienen constantes a diferentes condiciones de operación.

La distribución del trabajo de control se realiza mediante la búsqueda de un par uno a uno de una salida controlada y una entrada manipulada. Por otra parte, en los sistemas ternarios con dos corrientes de recirculación, sistemas de control descritos en la literatura mantienen constante la temperatura del reactor mediante la manipulación del caudal de enfriamiento de la chaqueta (véase, por ejemplo, Cheng y Yu, 2003). Sin embargo, la temperatura del reactor es una variable intensiva que se puede variar (a través de manipulaciones retroalimentadas) con el fin de inducir cambios significativos en la composición con esfuerzos de control relativamente pequeños en estado estacionario relativamente pequeños. La temperatura del reactor puede ser considerada como un grado de libertad adicional posible de ser explotado, dentro de un rango de operación segura, para mejorar el rendimiento del proceso de control. Esto es planteado por Luyben (1994), quien propone que no es necesario mantener el reactor a una temperatura constante.

Un problema interesante a estudiar es la forma de manipular la temperatura del reactor para aliviar el esfuerzo de control empleado por la estructura de control de retroalimentado base sobre las variables extensivas. Este trabajo se centra en ese problema mediante la exploración de una estructura de control alternativo para el control de los sistemas ternarios con dos corrientes de recirculado. Así, se plantea una estructura de control paralelo para distribuir el esfuerzo de control entre el reactor y la segunda columna de destilación. La idea es manipular simultáneamente la temperatura del reactor y la tasa de vapor en la segunda columna de destilación para regular la composición del producto. Como resultado, las perturbaciones en la composición del flujo de entrada se reducen por medio de cambios relativamente pequeños en la temperatura del reactor.

Rigurosas simulaciones muestran que la efectividad del control no lineal de composición puede ser obtenida con esfuerzos de control del vapor moderados ante perturbaciones en la composición de las corrientes de alimentación.

Control del sistema ternario

Se estudia el caso del control de un sistema con un reactor, dos columnas de destilación y dos corrientes recirculadas. Uno de los problemas más importantes es el de seleccionar una estructura de control (es decir, el par entrada/salida) con el fin de garantizar una estabilidad satisfactoria (por ejemplo, el seguimiento de trayectorias amortiguadas) y la regulación (verbigracia, el rechazo de perturbaciones con "pequeños esfuerzos de control"). Como se mencionó enlas estructuras de control reportadas hasta la fecha se han basado en un esquema de par uno a uno, es decir, una entrada manipulada se utiliza para regular una salida controlada. A fin de proponer una estructura de control redundante (esto es, rectangular) para mejorar el rendimiento de control, en este trabajo partimos de la estructura de control no redundante propuesta por Cheng y Yu (2003), donde se supone que el volumen del reactor (VR ) es constante. La estructura de control tiene las siguientes características:

-La tasa de producción está determinada por la alimentación de A (FOA ).-El volumen del reactor se mantiene constante mediante el control del efluente del reactor (F ).

-La relación de recirculación de la primera columna (B1/FOA ) se fija.

-La composición de fondos de la primera columna (XB1,B ) es controlada cambiando la relación de vaporización (V1/B1 ) en la primera columna de destilación.

-El nivel del fondo en la primera columna se controla mediante la manipulación de la alimentación inicial del reactivo B (FOB ).

-La relación de reflujo de la primera columna (R1/D1 ) se fija.

- composición del producto (XB2C ) se lleva a cabo mediante la manipulación de la relación de vaporización de la segunda columna (V2/B2 ).

-La relación de reflujo de la segunda (R2/D2 ) es fija.

Debe tenerse en cuenta que sólo las variables extensivas (por ejemplo, los caudales) se utilizan como entradas manipuladas. En particular, la temperatura del reactor se mantiene constante. La razón detrás de la estructura de control de Cheng y Yu (2003) es la obtención de un esfuerzo de control equilibrado a lo largo del diagrama de flujo de proceso mientras satisface la calidad del producto (XB2C ) requerida. La planta fue diseñada según lo sugerido por Elliot y Luyben (1996), asumiendo una densidad y peso molecular constantes, flujo equimolar, bandejas teóricas, condensadores totales y rehervidores parciales. La acumulación en los platos y el tiempo de hidráulico constante se calcularon mediante la fórmula de presa de Francis, suponiendo una 1-in de altura de la presa. Todas las corrientes de alimentación se suponen como líquido saturado. Los tanques de reflujo y base de la columna fueron calculados para proveer 5min de retención resultante de los caudales respectivos en estado estacionario. Los valores para el diseño son obtenidos de los valores nominales empleados y reportados por Tyreus y Luyben (1993). Mediciones de retrasos para el flujo, temperatura y composición fueron tomadas como 0.1,1 y 6min , respectivamente.

El lazo de control consiste de un compensador PI basado en un modelo de respuesta al escalón (de primer orden, con el tiempo de retardo), sintonizado con las guías de ajuste IMC reportadas por Skogestad (2003) con constantes de tiempo preestablecidas de lazo cerrado, tomado como max[0.75τ0,Φ] , donde τ0 es la constante de tiempo a lazo abierto y Φ es el retardo de lazo. Se advierte que, si bien la regulación de la composición del producto se obtiene, la respuesta presenta un comportamiento oscilatorio, lo cual puede deberse al hecho de que la regulación de XB2C se basa únicamente en la manipulación de la velocidad de vapor de la segunda columna de destilación. De esta forma, la calidad del lazo de control del producto es incapaz de dar una respuesta rápida a las perturbaciones de alimentación, que afectan todo el proceso con un posterior desbalance del trabajo en los diferentes equipos de proceso. Una forma posible de remediar esta situación es mediante la introducción de una especie de compensación anticipatoria para proporcionar una acción de control avanzada ante las perturbaciones de alimentación. Una segunda alternativa es volver a equilibrar el trabajo en los diferentes equipos para reducir los efectos de las perturbaciones de alimentación en la dinámica de la calidad del producto. En la siguiente sección vamos a demostrar que una mejora de control puede obtenerse mediante la incorporación de la temperatura del reactor, como variable secundaria manipulada, para regular la composición del producto en colabo-ración con la relación de vaporización de la segunda columna.

Metodología de control paralelo

Para diseñar un controlador de retroalimentación para la manipulación simultánea de la temperatura del reactor TR y la relación de vapor V2 , se formula un modelo rectangular entrada/salida de la siguiente manera:

y(s)=G(s)u (2)

donde G (s) denota el modelo de la planta de proceso, y (s) las mediciones y u (s) las entradas manipuladas. Para este caso se tiene

G(s)= [K1,1/τ1,1S+1 K1,2/τ1,2S+1] (3)donde y(s)=ΔxB2,c(s) es la salida regulada,u1(s)=ΔV2(s) y u2(s)=ΔTR son las entradas manipuladas. En este caso no cuadrático, se debe especificar una estrategia de control adicional para u2 . Una alternativa es utilizar una técnica de regularización de la cuadratura del sistema de control rectangular. Siguiendo las ideas de Monroy et al. (2004), se propuso dividir la entrada/salida del modelo introduciendo un parámetro β , de la siguiente manera:

y1(s)=βG1(s)u1(s) y2(s)=(1-βG2(s)u2(s) (4)

donde y(s)=y1(s)+y2(s) , y y1=βy(s) y y2=(1-β)y(s) son las salidas virtuales,βЄ[0,1] es la segmentación.

De esta manera, si el objetivo de control es y(s)→ysp(s) , donde ysp(s) es la señal de consigna, el objetivo de control del sistema segmentado en (2) es:

y1(s)→ysp,1(s) y y2(s)→ysp,2(s) (5)

Por lo tanto, si los dos objetivos de control dados por la ecuación (3) se logran alcanzar, entonces y(s)→ysp(s) está garantizada. Nótese que, dado que la ecuación (2) es un sistema de control de desacoplado, y las funciones de transferencia G1(s) y G2(s) son estables, el objetivo de control se puede lograr con dos compensadores PI (también sintonizados como en la configuración de control no redundante).

Obsérvese que cuando β= 0 la temperatura del reactor se mantiene en su valor nominal TR- y los esfuerzos de control dinámicos y estacionarios son ejecutados por el controlador de la segunda columna de destilación. Esto se corresponde con el esquema de control convencional descrito en la sección anterior. Cuando 0<β<1 , ambos controladores tienen una contribución no trivial para la regulación de la composición del flujo de fondos. De esta manera, el sistema propuesto de control paralelo tiene la estructura de un controlador equilibrado para 0<β<1 . Conforme β se incrementa, el trabajo mayor de procesamiento es ejecutado por el reactor, dejando menos esfuerzo de control (es decir, me-nos uso de vapor) en la segunda columna de destilación.

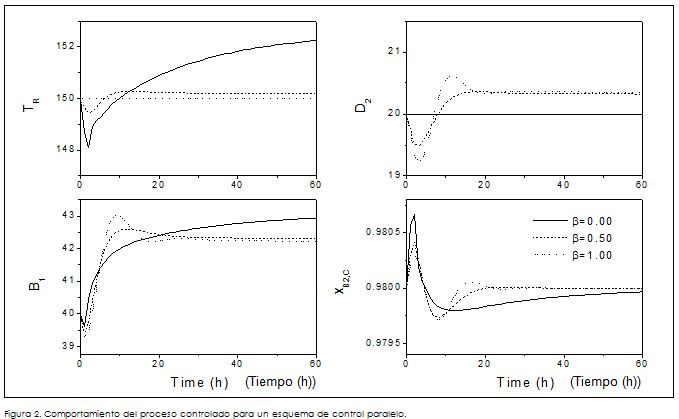

Al igual que en el caso cuadrático, los valores pertinentes para el diseño del controlador paralelo se obtuvieron del modelo de entrada/salida con respuesta al escalón alrededor del punto nominal de funcionamiento y suponiendo modelos estables de primer orden. Asumimos una perturbación en la composición de alimentación de 8%en la composición de la corriente de alimentación FOA . Refiriéndose a la Figura 2, el esquema de control convencional (es decir, β= 0 ) muestra una ligera oscilación en las corrientes de recirculación. La composición del producto Cen la parte inferior de la columna 2converge en primer lugar a 0.9803, y luego va a 0.9897hasta llegar al punto de ajuste después de 30h. Téngase en cuenta que la composición del componente A en el reactor disminuye de 0.1299a 0.1225en cerca de 20h.

Cuando la composición del producto Cse controla por medio de la temperatura del reactor (es decir, β= 1 ) se obtienen las siguientes observaciones: la composición en el reactor del componente A lentamente converge a un valor de 0.116y el componente B va de 0.2538a 0.2675en 80h; obsérvese que los flujos B1 y D2 tienen un buen comportamiento dinámico. Sin embargo, la temperatura del reactor se mueve de 150Fa 148.5Fen las primeras 5h, y empieza a aumentar de una manera suave a un valor de 152.5Fen 80h. La composición del componente C en el producto final de la segunda columna presenta un sobretiro en las primeras 2hy luego converge a la consigna a través de un sub impulso para alcanzar el punto de ajuste en cerca de 100h.

Esto demuestra que el uso de la temperatura del reactor como variable manipulada para controlar la composición del componente C en el producto final de la columna 2proporciona un comportamiento de control lento pero estable en toda la planta. Como se muestra en la Figura 2, el uso de control paralelo propuesto con β= 0.5 combina las características deseadas del sistema de control convencional y el esquema de control de temperatura del reactor, proporcionando un esquema de control con un comportamiento mejorado.

Con las simulaciones anteriores hemos demostrado que un sistema de control paralelo basado en el parámetro habituado β es capaz de proporcionar un esfuerzo de control distribuido entre la operación del reactor (a través de transformaciones químicas) y la segunda columna (mediante separaciones físicas). Cuanto mayor sea el valor de β , mayor será el trabajo de procesamiento ejecutado por el reactor. De esta manera, una vez que los bucles de control simple se han sintonizado, β es el único parámetro que debe ser afinado para obtener una distribución adecuada del trabajo de procesamiento. Una selección sistemática de los parámetros de ajuste debería basarse en criterios adicionales que implican, por ejemplo, las consideraciones económicas y de seguridad.

Extensión del sistema ternario a un flujo de reciclaje

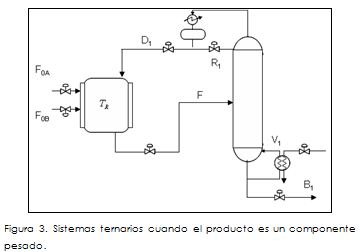

Hasta ahora hemos investigado los sistemas ternarios con dos columnas de destilación y dos corrientes de recirculación. El proceso de configuración es el resultado de la distribución de los puntos de ebullición (es decir, el producto C es el componente clave intermedio). Existen casos en que el producto C puede ser el más ligero o más pesado de los componentes. Considerando nuevamente la reacción elemental de segundo orden, si el producto C es el componente clave más pesado o ligero, respectivamente, puesto que las volatilidades relativas de ambos reactantes son adyacentes entre sí, sólo tenemos una columna de destilación en la estructura de reciclaje, como se muestra en la Figura 3.

Cuando el producto es el componente clave pesado los reactivos ligeros se reciclan en la parte superior de la primera columna (y sólo se tiene una columna), una situación similar se aplica al caso del componente clave ligero.

Siguiendo un procedimiento similar al anterior, partiendo de la estructura de control no redundante propuesta por Cheng y Yu (2003), la estructura de control tiene las siguientes características:

-La tasa de producción se establece por el flujo de alimentación de B(FOA) .

-El volumen del reactor se controla en el efluente del reactor F .

-La relación de flujo reciclado total DTOT=FOB+D está relacionada por FOB

-El nivel de los fondos de la columna se controla mediante la manipulación de la tasa de flujo del producto B .

-La relación de reflujo de la columna es fija R/D .

-El nivel del tanque de reflujo de la columna se controla mediante la manipulación de la alimentación inicial del reactivo A(FOA )

-La composición del producto XB,C se mantiene mediante la manipulación de la relación de vaporización de la columna V/B .

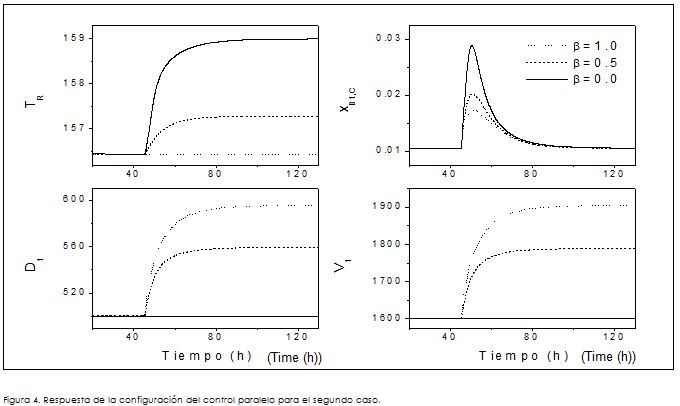

La respuesta de lazo cerrado para incrementar la producción indican claramente que la estructura de control es operable en la distribución de reactivos parciales a baja conversión. Compensadores clásicos PI sintonizados con las guías del IMC se llevaron a cabo en los lazos, y se muestra el desempeño de la configuración de control convencional en la Figura 4. Nótese que si una composición zA o zB disminuye la otra tiene que aumentar para mantener la misma productividad. Esta interacción entre las dos composiciones puede producir grandes cambios en los flujos recirculados.

Siguiendo los resultados del reactor con dos columnas, seleccionamos el de control entrada/salida de la siguiente manera: 1) utilizar la tasa de vapor V para regular la composición del fondo XB1,C , y 2i) el uso de la temperatura de la chaqueta Tj , que regula la temperatura del reactor en un punto de ajuste. A continuación registramos el funcionamiento del sistema de control equilibrado propuesto, la Figura 4 contiene la respuesta para un cambio del 20% en la composición de la alimentación. El objetivo es alcanzar la regulación sin cambios excesivos en la temperatura del reactor. Obsérvese también que, a medida que el procesamiento de trabajo se lleva a cabo por el reactor, la respuesta es más lenta, principalmente a causa de los efectos indirectos de la temperatura del reactor en la composición del flujo de fondo. En la Figura 4 se señalan los valores de los caudales D1 y V1 para diferentes valores de β . Como era de esperar, para un mayor trabajo de procesamiento llevado a cabo por el reactor, la sensibilidad de los flujos de la columna ante cambios en la alimentación se reduce significativamente.

Los resultados de las simulaciones revelan que el régimen de control paralelo es capaz de distribuir automáticamente el impacto positivo de transformación en el reactor y la columna de separación.

Conclusiones

En este trabajo, el control para un sistema ternario con el reciclaje y la alimentación múltiple ha sido considerado. El esquema de control propuesto es diseñado mediante metodologías de control paralelo para distribuir de manera sistemática el esfuerzo de control entre las diferentes unidades de proceso. Las principales perturbaciones son los cambios en los flujos y en la composición de alimentación. El objetivo es manipular simultáneamente la tasa de vapor en la columna de destilación y la temperatura del reactor, con lo que el trabajo de procesamiento se distribuirá en ambos equipos. La ejecución de esta estructura de control se compara con un esquema de control propuesto en la literatura. Resultados de la simulación indican que en la estructura de control propuesta se obtienen respuestas dinámicas más rápidas.

Nomenclatura

Bi : Flujo de fondos de la columna i Di :Flujo de destilado de la columna i FOA :Flujo de destilado de la columna A FOB :Flujo de destilado de la columna B F : Efluente de reactor k : Velocidad de reacción Ri : Reflujo de la columna i TR :Temperatura del reactor Vi : Flujo del vapor en la columna i VR : Volumen del reactor en moles XB,kj :Composición de fondos en la columna k(fracción mol del componente j) XD,kj :Composición de destilado en la columna k (fracción mol del componente j) zj :Composición del reactor para el componente j ((fracción mol)

Bibliografía

Alizadeh, A. M., Reza, M. P., Shanrokhi, M., Analysis of control structure for recycled reaction/separation processes with first order reaction., Petroleum and Coal, Vol. 48, 2006, pp. 48-60. [ Links ]

Cheng, Y. C., Yu, C. C., Optimal region for design and control of ternary systems., AIChE J., Vol. 49, 2003, pp. 682-705. [ Links ]

Elliot, T. R., Luyben, W. L., Quantitative assesment of controllability during the design of a ternary system with two recycle streams., Ind. Eng. Chem. Res., Vol. 35, 1996, pp. 3470-3479. [ Links ]

Georgakis, C., On the use of extensive variables in process dynamics and control., Chem. Eng. Sci., Vol. 41, 1986, pp.1471-1484. [ Links ]

Hung, C., Chen, Y., ward J.D. , Yu, C., Dynamics of processes with recycle: Multifeed ternary systems., Ind. Eng. Res., Vol. 45, 2006, pp. 8864-8677. [ Links ]

Luyben, W. L., Snowball effects in reactor/separator processes with recycle., Ind. Eng. Chem. Res., Vol. 33, 1994, pp. 299-305. [ Links ]

Monroy-Loperena, R., Solar, R., Alvarez-Ramirez, J., Balanced control scheme for reactor/separator processes with material recycle., Ind. Eng. Chem. Res., Vol. 43, 2004, pp. 1853-1862. [ Links ]

Tyreus, B.D., Luyben, W. L., Dynamics and control of recycle systems. 4. Ternary systems with one and two recycle streams., Ind. Eng. Chem. Res., 32, 1993, pp.1154-1162. [ Links ]

text in

text in