Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería e Investigación

Print version ISSN 0120-5609

Ing. Investig. vol.30 no.2 Bogotá May/Aug. 2010

Edgar Mauricio Vargas Solano1 y Fredy Alexander Garzón Rodriguez2

1 Ingeniero Químico. M.Sc. en Ingeniería Química, Universidad Industrial de Santander (UIS), Santander, Colombia. Profesor Asociado, Facultad de Ciencias Naturales e Ingeniería, Universidad Jorge Tadeo Lozano, Bogotá, Colombia.edgar.vargas@utadeo.edu.co 2 Ingeniero de alimentos, Universidad Jorge Tadeo Lozano, Bogotá, Colombia. fredygarzonrodriguez@yahoo.com

RESUMEN

El diseño de equipos especiales realizados a la medida y que apoyen tanto la docencia como la investigación en ingeniería es una interesante alternativa para disminuir costos y para que el conocimiento y la tecnología se apropien localmente, facilitando su adaptación a las necesidades del entorno y disminuyendo la dependencia tecnológica. En este trabajo se diseñó, construyó y puso en marcha un secador semiautomático de bandejas por aire caliente semiautomático, siguiendo las etapas de ingeniería. El secador es controlado por medio de Microsoft Visual Basic y permite simular las condiciones ambientales (temperatura y humedad) de cualquier parte del país (Colombia). Para realizar la validación del equipo se hicieron curvas de secado de plátano variedad Dominico Hartón a dos temperaturas (50 y 70 °C), por duplicado.

Palabras clave: diseño secador, aire caliente, bandejas, curvas de secado, plátano, Dominico Hartón.

ABSTRACT

Designing specific equipment as a teaching and investigation tool in engineering is an interesting alternative for reducing costs and contributing towards local appropriation of knowledge and technology. It makes adaptation to the environment easier and reduces technology dependency. This work shows how a semiautomatic hot-air tray-dryer was designed, built and brought into operation, describing the pertinent engineering stages. The dryer was controlled by using Microsoft Visual Basic and could simulate environmental conditions (temperature and humidity) anywhere in Colombia. Drying curves for Dominico Hartón variety banana were made for two temperatures (50°C and 70°C), in duplicate, to validate the equipment.

Keywords: dryer design, hot air, tray, drying curve, banana, Dominico Hartón.

Recibido: junio 16 de 2009 Aceptado: junio 25 de 2010

Introducción

La deshidratación es una técnica muy ampliamente utilizada en la industria de los alimentos debido a sus grandes beneficios, entre los que se encuentran la pérdida de peso y la reducción en el contenido de humedad. Debido a lo anterior, se facilita el transporte de la matriz sometida a la deshidratación, al igual que se prolonga su vida útil por la reducción de la actividad de agua a un punto en el cual el crecimiento microbiano y las reacciones enzimáticas se reducen a un mínimo. Existen diferentes métodos para secar los alimentos, pero el secado por aire caliente es el usado comúnmente debido a su sencillez y bajo costo de operación, siendo excelente para deshidratar alimentos como frutas, hierbas, granos y hortalizas (Treybal, 2000).

Existe en el mercado una gran oferta de equipos a escala de laboratorio para ilustrar diversas operaciones unitarias y apoyar la docencia en ingeniería. Estos equipos, de costo elevado, suelen ser poco versátiles, en el sentido de que el usuario sólo puede realizar un conjunto limitado de experimentos con cada equipo; además son cajas negras, ya que no se conoce su funcionamiento interno y cualquier reparación hay que hacerla con la casa matriz, lo que eleva ostensiblemente los costos de mantenimiento.

Surge entonces la oportunidad de enfrentar el desarrollo de este tipo de sistemas en un ambiente académico, con un equipo liderado por un profesor y apoyado por estudiantes de último semestre de la carrera, utilizando el espacio de su proyecto de grado para realizarlo. De esta forma, se pueden obtener equipos altamente versátiles, interconectables entre sí, con calidad comercial, apropiación tecnológica y a menor costo (Vargas, 2004).Este trabajo tiene como fin mostrar el proceso de diseño y puesta en marcha de un secador semiautomático de bandejas por aire caliente que pueda simular cualquier condición ambiental de Colombia y además realizar una gran cantidad de prácticas experimentales para apoyar diversas asignaturas de ingeniería y la investigación asociada a estos procesos.

Desarrollo experimental

Para empezar el proceso de diseño del secador se inició por establecer los límites de las variables a controlar de tal forma que cumplieran con la condición de alta versatilidad

Los límites de las variables se establecieron de la siguiente forma:

- Temperatura: ambiente a 70 °C (de acuerdo a las temperaturas máximas usadas en el secado de alimentos).

- Velocidad de aire: de 1 a 4,1 m/s (promediando las velocidades de aire usadas por secadores comerciales empleados industrialmente).

- Tipos de flujo: radial y transversal.

- Humedad absoluta: 0,009019 - 0,029160 kg agua / kgAs (según las humedades promedio y máximas de las principales ciudades del país reportadas por el Ideam).

Luego se procedió a determinar el grado de automatización que se requeriría para apoyar tanto la docencia como la investigación en la universidad, sin salirse del presupuesto asignado para el proyecto; se escogió lo siguiente: controlar de forma manual tanto el caudal de aire como su velocidad y el tipo de flujo de secado (radial o tangencial); controlar en forma automática y en tiempo real la temperatura del aire de secado y en forma indirecta su humedad relativa; sensar en forma automática y en tiempo real la pérdida de peso de la muestra a deshidratar y la temperatura en las diferentes secciones del secador (sección de alimentación del aire, sección de calentamiento y salida de la cámara de secado), y en forma manual las humedades relativas en las diversas secciones del sistema de secado (sección de alimentación del aire, sección de calentamiento y salida de la cámara de secado), esto último con el fin que los estudiantes pudieran realizar los balances de masa y energía en el proceso, utilizando las cartas psicrométricas para el aire. A continuación se describen los módulos del sistema de secado

Módulo de deshumidificación

El sistema de deshumidificación funciona enfriando el aire hasta condiciones de rocío, logrando condensar el agua presente en la mezcla de aire húmedo y bajando así su humedad absoluta hasta el punto deseado. La remoción del calor requerida se hace por medio de un intercambiador aleteado y un ciclo mecánico de refrigeración. A continuación se muestran los procedimientos empleados para dimensionar las partes necesarias en este módulo.

Cálculo del volumen húmedo

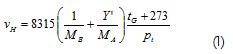

Se efectúa usando la siguiente ecuación:

donde:

MA, peso molecular del agua = 18,02 g/mol

MB, peso molecular del aire = 28,97 g/mol

tG, temperatura del aire en °C = 20 °C

Pt, presión total en Pa = 74660,5 (presión de Bogotá)

vH, volumen húmedo en m3 de mezcla/kg aire

Cálculo del flujo volumétrico

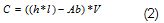

donde:

C, flujo volumétrico (m3/s)

h, altura del túnel en la cámara de secado (m)

l, ancho del túnel en la cámara de secado (m)

Ab, área transversal de las bandejas (m2)

V, velocidad en el túnel (m/s)

Cálculo del flujo másico

donde:

G, flujo másico de aire seco a enfriar (kg/s)

C, flujo volumétrico de aire (m3/s)

Cálculo del calor a remover del aire

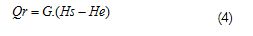

Se óusando la siguiente ecuación del balance de energía.

donde:

Qr, calor a retirar del aire (kJ/s)

Hs, entalpia de salida del aire (kJ/kg de aire seco)

He, entalpia de entrada del aire (kJ/kg de aire seco)

G, flujo másico de aire seco/s

Las ecuaciones anteriores se tomaron de Treybal (2000)

Área del intercambiador de calor

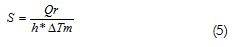

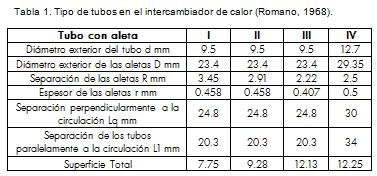

Se estableció usando la ecuación y tabla.

donde:

S, área del intercambiador (m2)

Qr, calor a retirar del aire (kJ/s)

h, coeficiente de transferencia de calor (convección forzada) (W/m2.K)

∆Tm, diferencia media logarítmica entre el refrigerante y el aire K.

El coeficiente de transferencia de calor se fijó en 19 Kcal/h.K.m2 o 22 W/m2.K de acuerdo a la velocidad del aire y el tipo de intercambiador según la tabla de proveedores.

La anterior ecuación fue tomada de Romano (1968)

Trabajo del compresor

Se calculó realizando el balance de energía en la etapa de compresión de un ciclo típico de refrigeración mecánica.

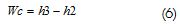

donde:

Wc, trabajo suministrado por el compresor (kJ/kg de refrigerante)

h3, entalpia después de la compresión (kJ/kg de refrigerante)

h2, entalpia antes de la compresión (kJ/kg de refrigerante)

donde:

Pc, potencia del compresor (kW)

m, flujo másico (kg/s)

0.6, eficiencia del compresor.

La temperatura de entrada al compresor se definió en 4,5 °C y a la salida de 32,2 °C. El refrigerante utilizado es el R-12.

Las ecuaciones se tomaron de Roy (2001).

Sistema de calentamiento

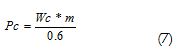

Para el calentamiento del aire se emplearon resistencias eléctricas aleteadas con el fin de mejorar la transferencia de calor, y se dispusieron de manera que el flujo de aire siempre fuera transversal a ellas. Se hizo el cálculo utilizando la siguiente ecuación:

donde:

KWr, Kilo Watts requeridas por las resistencias.

Cfm, Metros cúbicos por minuto de aire.

ΔT, Delta de temperatura en grados Fahrenheit.

La ecuación anterior se tomó de Omega Enginnering Product Manuals Heaters (1995).

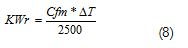

Sistema de humidificación

El sistema de humidificación del aire está compuesto por un tanque de agua calentado por una resistencia eléctrica. La resistencia proporciona la energía necesaria para evaporar el agua requerida en la humidificación del aire. La potencia de la resistencia fue calculada teniendo en cuenta la cantidad de agua necesaria para lograr el límite superior de humedad establecido, partiendo de las condiciones ambientales de Bogotá.

donde:

Bevap, cantidad de agua a evaporar (kg/s)

G, flujo másico de aire (kg aire seco/s)

Ys, humedad absoluta a la salida del sistema de humidificación (kg de agua/kg de aire seco)

Ye, humedad absoluta a la entrada del sistema de humidificación (kg de agua/kg de aire seco).

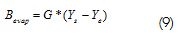

donde:

PH, potencia de las resistencias de inmersión (kJ/s)

∆H, calor latente de evaporación (kJ/kg de agua y 1,15 por el 15% de pérdidas).

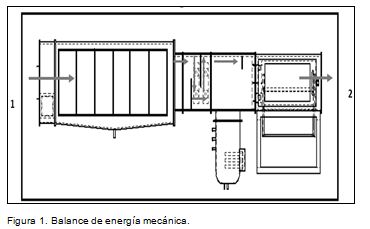

Sistema de propulsión de aire

El sistema de propulsión de aire se calculó realizando el balance de energía mecánica en el secador (puntos 1 y 2) para fluidos no compresibles, debido a que la densidad del aire en el equipo no varía considerablemente. El sistema seleccionado se puede ver en la Figura 1.

Pérdidas en tubería recta

Se calcularon utilizando la siguiente ecuación:

donde:

hLt, pérdidas en tubería recta (J/kg)

fDarcy, factor de fricción de Darcy (obtenido del diagrama de Moody)

L, longitud de la tubería (m)

D, diámetro equivalente (m)

V, velocidad del aire (m/s)

gc, 1 kg.m.N/s2

Pérdidas en accesorios

Para estimar las pérdidas en accesorios se empleó la ecuación:

donde:

hs, pérdidas en obstáculos o aditamentos en J/kg

ks, coeficiente de pérdidas (según el caso)

v, velocidad en m/s

gc, 1 kg.m.N/s2

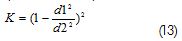

- Coeficiente de pérdidas en expansión brusca:

donde:

d1, diámetro sección pequeña en m

d2, diámetro sección grande en m.

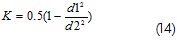

- Coeficiente de pérdidas en contracción brusca:

- Coeficiente de pérdidas por giro de 90°:K=1.25

Las ecuaciones anteriores se tomaron de Crane (1987).

Pérdidas en intercambiadores de la sección de deshumidificación

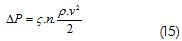

Las pérdidas en los intercambiadores fueron determinadas de acuerdo a la siguiente ecuación.

donde:

ΔP, caída de presión (N/m2)

ς, coeficiente de resistencia

n, número de filas de tubos en la dirección del movimiento

P, densidad (kg/m3)

v, velocidad del aire (m/s).

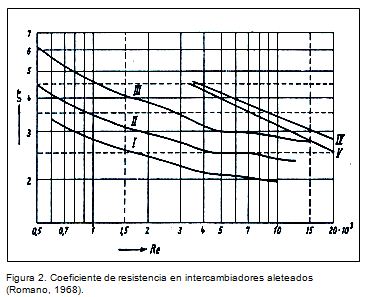

La ecuación anterior se tomó de Romano (1968).

El coeficiente de resistencia se determinó utilizando la Tabla 1 y la gráfica de la Figura 2. Se tomó el tipo de tubo número III debido a la similitud dimensional con el intercambiador diseñado y se estimó interpolando con el número de Reynolds (diámetros equivalentes y radio hidráulico) calculado en la gráfica de la Figura 2.

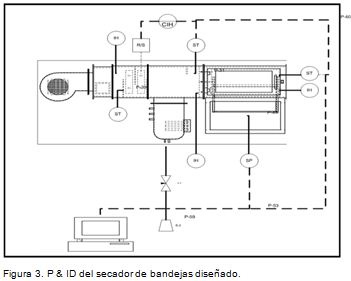

En la Figura 3 se muestra el diagrama de instrumentación y tubería (P & ID) del equipo con la respectiva ubicación de los lazos de control, indicadores, actuadores y sensores del sistema de secado diseñado.

Pensando en la funcionalidad del equipo y su carácter de docencia, se establecieron sensores de temperatura e indicadores de humedad en la toma de aire, antes y después de la cámara de secado. Lo anterior permite realizar diferentes balances de materia y energía y lograr una mejor apropiación del conocimiento por parte del estudiante.

El equipo cuenta con tarjetas de adquisición de datos que facilitan registrar el peso del sólido durante el tiempo deseado y guardarlo en una hoja de cálculo de Excel. El control de la temperatura del agua y el aire se hace por medio de un sistema de lazo cerrado retroalimentado. La respuesta del equipo puede variar, modificando el tiempo de apagado de las resistencias, de acuerdo a la ecuación 16.

donde:

Ta: Tiempo de apagado en segundos.

Tf: Temperatura fijada (Set Point) (oC)

Tl: Temperatura leída (oC)

K y X: Constantes de ajuste.

Las constantes K y X se establecen de acuerdo a las respuesta dinámica del sistema minimizando los tiempos de respuesta. Los valores típicos encontrados para una buena respuesta fueron: K = 5 y X = 4.

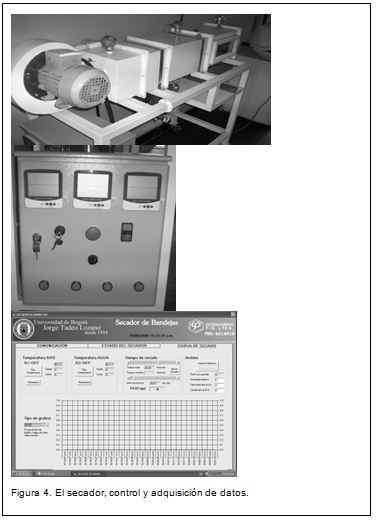

La estrategia empleada para variar el flujo de aire se hace variando la caída de presión en el equipo por medio de un dámper ubicado en la sección inicial. La velocidad del aire se verifica mediante un anemómetro digital tipo Pocket en la salida de la cámara de secado. En la Figura 4 se pueden ver los sistemas de secado construido y de control y adquisición de datos en tiempo real (Excel).

Puesta en marcha y validación del equipo

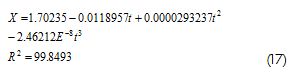

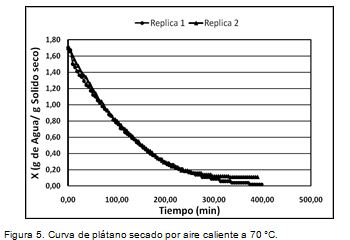

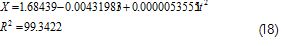

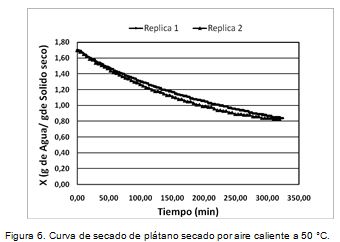

Para realizar la puesta en marcha del sistema se calibraron los diversos instrumentos y sensores, al igual que se verificó la efectovidad de las estrategias de control. Con el fin de validar el equipo se efectuaron curvas de secado de plátano variedad

Dominico Hartón a 70 y 50 °C, por duplicado. Las curvas de secado fueron modeladas con un polinomio y se muestran a continuación.

La gráfica de la Figura 5 muestra las curvas obtenidas a 70 °C; se puede observar el alto grado de reproducibilidad del sistema diseñado y construido al comparar las dos réplicas evaluadas. Se obtuvo también un modelo matemático polinómico que relaciona la humedad con el tiempo para esta condición, el cual se ajustó muy bien a los datos reales. Dicho modelo se puede ver enseguida

La gráfica de la Figura 6 muestra las curvas obtenidas a 50 °C; al igual que en la anterior, se observa un alto grado de reproducibilidad del equipo con las réplicas evaluadas. También se obtuvo un modelo matemático polinómico que relaciona la humedad con el tiempo para esta condición:

Conclusiones

Se logró diseñar y construir un secador de bandejas semiautomático, altamente versátil y reproducible, que facilita efectuar curvas de secado a diferentes condiciones de temperatura, humedad y velocidad de aire, el cual apoyará tanto la docencia como la investigación.

El software de control diseñado permite una fácil manipulación de las variables a controlar con una interfase amigable con el usuario; además, puede tomar los datos en tiempo real a través de una interfase a computador.

El modelo polinómico elaborado en Excel predice el comportamiento de las curvas de secado para el plátano variedad Dominico Hartón a 70 y 50 °C con un 0,07% de error con respecto a los datos experimentales.

Agradecimientos

A la Dirección de Investigaciones de la Universidad de Bogotá Jorge Tadeo Lozano, por patrocinar este proyecto de investigación. A Industrias Químicas FIQ Ltda., por la construcción del equipo y el apoyo a las lógicas de control

Bibliografía

Crane, División de Ingeniería., Flujo de Fluidos en Válvulas, Accesorios y Tuberías., McGraw–Hill (ed.), México, 1987, pp. 3. [ Links ]

Maestre, A., Melgarejo., Curso de Ingeniería del Frío., 2a ed., Vicente Ediciones, Spain, 1993, pp. 222. [ Links ]

Omega Enginnering Product Manuals., High Temperture Air Duct Heater., 1995, pp. J-5. [ Links ]

Roy, E., Dossat., Principios de Refrigeración Mecánica., 2nd ed., Compañía Editorial Continental, México, 2001. [ Links ]

Treybal, E., Robert., Operaciones de Transferencia de Masa. 2nd ed., Mc Graw Hill, México, 2000, pp. 723-739. [ Links ]

Vargas, E., Garzón, F., Construcción de equipos para apoyo docente para ingeniería química: una alternativa de aprendizaje integral., Revista de Ingeniería de la Universidad de los Andes, Vol. 20, 2004, pp. 80 – 83. [ Links ]

text in

text in