INTRODUCCIÓN

Son muchos los desafíos que surgen en las cadenas de suministros para lograr una alta flexibilidad, eficiencia y sostenibilidad en la sociedad. A pesar de la relevancia que han alcanzado los temas de sostenibilidad, se necesita más trabajo para convertir las cadenas de suministros en sistemas verdaderamente sostenibles a largo plazo. En los últimos años se ha hecho énfasis en estrategias de cooperación a partir de la formación de clúster logísticos, cuya meta es incrementar la competitividad, optimizar los procesos de la cadena de suministro, reducir costos y mejorar la eficiencia y productividad; en este sentido toma gran importancia la gestión de riesgos.

Administrar los riesgos no solo es un tema estudiado desde los recursos humanos, el sistema de información y el control interno, sino también desde el sistema de gestión de la calidad que posibilita a las organizaciones crear un enfoque práctico para organizar sus procesos productivos, garantizar que se cumplan los requisitos establecidos y fomentar la mejora continua (Galvis-Lista y González-Zabala, 2014; García-Bernal y García-Casarejos, 2016; Lozano, 2014). La mejora, como fase final de la gestión de la calidad, presenta un conjunto de ventajas para las organizaciones, pues permite el incremento de la productividad y competitividad en el mercado. Esto se debe a que con ella se consigue una mayor capacidad de adaptación a los requerimientos de un cliente cada vez más exigente y se utilizan de manera óptima los recursos aumentando la eficiencia (Hermann et al., 2020; Robles-Obando, 2017; Vinajera-Zamora, Marrero-Delgado y Ruiz-Morales, 2017). Se mejoran los productos y servicios entregados al consumidor y, de esta manera, se reducen las insatisfacciones. Sin embargo, se hace necesario ver un poco más allá del sistema empresarial e integrarse como cadenas de suministros. Aunque se ha alcanzado gran madurez en este sentido, no se toma con alta consideración el grado de inseguridad que se genera en el mercado dinámico y complejo donde se desenvuelven los actores implicados en la cadena, lo que genera riesgos que impactan en las partes interesadas.

Esto representa una limitante para incrementar la efectividad y perfeccionar las cadenas de suministros. Por ello, se necesita contar con una herramienta que guíe la aplicación de estos conceptos de calidad y logísticas en las empresas que tome como referencia un modelo definido al cual se arribe mediante el trabajo progresivo y basado en la formación de capacidades de actuación de las propias organizaciones.

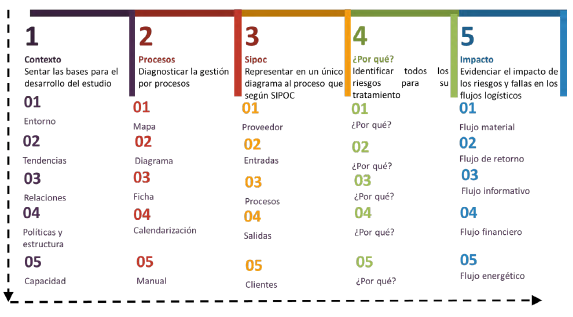

En este artículo se desarrolla un procedimiento para identificar los riesgos en las cadenas de suministros. Para esto se diseña un procedimiento bajo los enfoques de la técnica de 5 x 5, que no es más que el proceder de cinco pasos, con cinco elementos cada uno, que permiten diagnosticar, representar, determinar y clasificar los riesgos en una cadena de suministros. Se destacan técnicas excelentes como la del diagrama Sipoc1, técnicas de los cinco porqués y técnicas de clasificación de riesgos. Este estudio permite que la entidad tabacalera, objeto de estudio, identifique los riesgos más influyentes en su cadena de suministros.

1. PROCEDIMIENTO PARA LA IDENTIFICACIÓN DE RIESGOS LOGÍSTICOS MEDIANTE LA TÉCNICA DE 5 X 5

Se utilizaron diferentes métodos científicos (teóricos y empíricos), dentro de los que se destacan un conjunto de herramientas para identificar, representar y analizar información. Se diseña un procedimiento para la identificación de riesgos en una cadena de suministros.

Se diseña un procedimiento que consta de cinco etapas con cinco elementos a valorar en cada una de ellas. Se plantea como objetivo la identificación de riesgos, elemento básico para una gestión de riesgos en el sistema organizacional. De la calidad de esta identificación dependen los análisis y control de estos eventos que pueden afectar la cadena de suministros, para así proveer una seguridad razonable en relación con el logro de la satisfacción de las partes interesadas. En la figura 1 se muestra el hilo conductor a seguir en la identificación de estos riesgos.

Para la aplicación de este novedoso procedimiento se deben tener cinco elementos en el trabajo en equipo: confianza, coordinación, compromiso, complemento y comunicación. Estas “5C”, como se les conoce para el trabajo en equipo, permiten que cada miembro confíe en el buen hacer del resto de los integrantes y se organicen en la gestión de tiempo y tareas para poner todo su empeño en estas, complementar las labores y gestionar la toma de decisiones.

Como se puede apreciar, se inicia con el análisis del contexto donde se tienen en cuenta cinco elementos: entorno, tendencias, relaciones, políticas y estructuras y capacidad. El estudio y valoración de los procesos es el segundo paso donde se evalúan elementos tales como los mapas, diagramas, fichas, calendarización y para la confección de los manuales de procesos. Se sigue con la representación del diagrama Sipoc: proveedor, entradas, procesos, salidas y cliente (Rodríguez y Pérez, 2018; Schwabe-Neveu, Fuentes-Stuardo y Briede-Westermeyer, 2016). Luego se identifican las principales causas del problema o de los fallos mediante la técnica de los cinco porqués; en la búsqueda de las causas raíz se identifican los riesgos. Por último, se clasifican los riesgos según lo establecido por la ISO 28000 (ISO, 2007) y se relacionan con los cincos flujos logísticos: material, de retorno, informativo, financiero y energético. A continuación se detallan cada uno de estos veinticinco elementos.

Fuente: elaboración propia.

Figura 1 Procedimiento para la identificación de riesgos en cadenas de suministros

Etapa 1. Análisis del contexto

Objetivo: caracterizar el entorno y crear las condiciones iniciales para el inicio de la aplicación de la investigación. Lo anterior permite, en gran medida, la integración del capital humano como factor clave en el logro de la identificación de riesgos. Se propicia, además, la identificación de fuerzas impulsoras o retrógradas que inciden sobre las cadenas de suministros.

Contenido: conocer el objeto práctico de la investigación es el mejor apoyo para el éxito de esta. Se den establecer el contexto externo e interno. Como son muchos los elementos a tener en cuenta en este establecimiento, se aconseja que se realice con intencionalidad según la investigación. Se pueden incluir los cinco elementos siguientes:

El entorno sociocultural, político-legal, económico-financiero, tecnológico y competitivo en los ámbitos internacional, nacional, regional o local.

Las mejores prácticas y experiencias que tengan impacto en los objetivos de la organización.

Las relaciones con las partes interesadas2.

La estructura organizativa explicada con sus responsabilidades, estrategias, políticas y objetivos.

Las capacidades, entendidas en términos de recursos y conocimientos (capital, tiempo, personas, procesos y tecnologías).

Etapa 2. Análisis de los procesos

Objetivo: diagnosticar la gestión por procesos para definir en qué situación se encuentra la entidad.

Contenido: realizar una revisión documental, validada por el grupo de trabajo, y realizar un profundo análisis de la secuencia de ejecución de las diferentes actividades que se definieron como procesos a partir de los siguientes elementos:

Mapa: este elemento brinda los principales detalles en dependencia del tamaño de la entidad y de la complejidad de sus procesos y actividades. Se debe lograr un equilibrio entre la cantidad de información y el nivel de detalle en los procesos para lograr una estructura con alta parsimonia. Se clasificarán los procesos en estratégicos, clave y de apoyo.

Diagrama: la descripción de las actividades de un proceso se debe llevar a cabo a través de un diagrama donde se puedan representar de manera gráfica las interrelaciones entre las actividades. Estas propician el análisis de las actividades en su conjunto, pues permiten una visión del flujo y secuencia de las mismas.

Ficha de procesos: es un soporte de información que almacena todas las características relevantes para el control de las actividades, definidas en el diagrama del proceso, así como para la gestión del mismo. La información a incluir dentro una ficha de proceso puede ser diversa, siempre y cuando sea la necesaria para permitir la gestión de este.

Calendarización: representa el flujo de información y materiales que existe entre las diferentes unidades organizativas (departamentos, secciones, delegaciones) para llevar a cabo un proceso. Expone todas las tareas a través de su representación lineal por todas las áreas o departamentos para lograr mejores prácticas. La programación constituye una herramienta fundamental para organizar el trabajo de los gerentes al mostrar todo el flujo de información que se genera.

Manual de procesos: es la integración de los elementos anteriores. Es un libro de procesos donde se debe consultar todos los elementos relacionados con los procesos. Se debe establecer una portada y un índice para su mejor entendimiento.

Es importante reflexionar sobre las entradas y salidas pertinentes de cada proceso o actividad, clientes y proveedores, qué recursos consume el proceso y de dónde proceden. Esta herramienta permite representar todas las actividades de la empresa, a todos los niveles, mediante los procesos ordenados por sus jerarquías e interrelaciones.

Etapa 3. Diagrama Sipoc

Objetivo: representar en un único diagrama el proceso con un enfoque logístico que tenga en cuenta todos los componentes mencionados en la etapa 2.

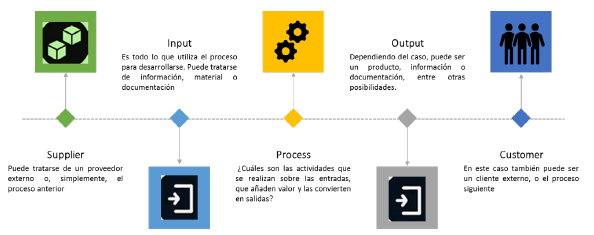

Contenido: en la figura 2 se representa la secuencia del diagrama Sipoc. De manera general, este consiste en desagregar cada proceso en actividades a partir de la determinación de las principales entradas y salidas de este. Luego se definen los proveedores y clientes potenciales para poder visualizar los procesos en las cadenas de suministros. Se aconseja representar con un enfoque de cascadas, pues el primer diagrama Sipoc es de la cadena de suministros y, dentro de esta, se diseñarán los diagramas de cada proceso que la componen.

Para el inicio de esta técnica se determinan cinco campos: proveedor, entrada, proceso, salida y cliente, en ese orden. A continuación se enfocará cada campo.

Apoyados en los diagramas de actividades, se representa el proceso a través de la definición de las acciones necesarias para generar uno o más resultados.

Se recomienda describirlos de una manera sencilla mediante la mención de los verbos más sustantivos en su definición.

Como resultado o salida se tiene cualquier información o recursos que le entregaal cliente. Los resultados se pueden generar mediante la interrelación de una o varias actividades. Por otra parte, una actividad puede generar varios resultados.

Se debe identificar el cliente o parte interesada que utilizará los resultados generados en los procesos.

Caracterizar los elementos, recursos materiales, financiamiento o cualquier información necesaria para la activación de una actividad.

Por último, se define quién genera las entradas. Al igual que en las salidas, puede ser algún actor de las partes interesadas.

Etapa 4. Identificación del riesgo

Objetivo: Identificar y clasificar todos los riesgos potenciales para su tratamiento.

Contenido: se recomienda realizar una serie de cinco preguntas para encontrar la causa raíz del problema. Es válido indicar que la técnica de los cinco porqués no tiene que ser un número fijo, pero en esta investigación se recomienda esta cantidad de iteratividad.

En la investigación científica se ha validado que la técnica de los cinco porqués es una atrayente herramienta de gestión y análisis aplicable a cualquier área organizacional que se ha utilizado desde el siglo XX en la implantación de un sistema de mejora continua y lean manufacturing, así como en los diseños de modelos de gestión (Guerrero, Silva y Bocanegra-Herrera, 2019; Maderuelo, 2002). Una vez que se identifican los problemas más influyentes, se reconocen los riesgos. Esto dota al procedimiento de un carácter proactivo y de alta efectividad al permitir reconocer las causas raíz de los problemas.

Etapa 5. Impacto del riesgo en las cadenas de suministros

Objetivo: relacionar los riesgos identificados según la seguridad y flujos de las cadenas de suministros.

Contenido: se deben integrar los riesgos a las entidades mediante un plan de prevención de riesgos del control interno según las resoluciones rectoras de los territorios. Además, se deben relacionar con la seguridad de las cadenas de suministros y los flujos logísticos que se muestran transversal al proceso.

El equipo de trabajo identifica las fuentes de riesgo, las áreas de impacto, los eventos, sus causas y consecuencias potenciales. El objetivo consiste en generar una lista exhaustiva de riesgos y amenazas a partir de aquellos eventos que podrían crear, aumentar, prevenir, degradar, acelerar o retrasar el logro de los objetivos propuestos del Sistema de Gestión de Seguridad. Para la identificación se deben tener presente los siguientes aspectos según la norma ISO 28000 (ISO, 2007) sobre la seguridad en las cadenas de suministros:

Amenazas y riesgos de falla física, tales como falla funcional, daño incidental, daño malicioso, terrorista o acción criminal.

Amenazas y riesgos operacionales, incluidos el control de la seguridad, los factores humanos y otras actividades que afectan el desempeño, la condición o la seguridad de las organizaciones.

Eventos del medio ambiente natural (tormentas, inundaciones. etc.) que pueden hacer que las medidas y equipos de seguridad resulten ineficaces.

Factores por fuera del control de la organización, tales como fallas en el equipo y servicios suministrados externamente.

Amenazas y riesgos de las partes involucradas, tales como falla en cumplir los requisitos de reglamentación o daño a la reputación o la marca.

Diseño e instalación del equipo de seguridad, incluido su reemplazo, mantenimiento, etc.

Gestión de datos e información y comunicaciones.

Una amenaza a la continuidad de las operaciones.

Además, se recomienda verificar el impacto de estos riesgos en los cinco flujos logísticos que, a consideración de los autores, son los más dinámicos e influyentes en las cadenas de suministros.

Flujo material: se inicia con la entrada de la materia prima y concluye con la entrega del producto al cliente después de pasar por todos los procesos de transformación. Las actividades asociadas son el servicio al cliente, el transporte, el almacenamiento, la fabricación/procesamiento y la manipulación.

Flujo de retorno: acoge todos los desechos a lo largo del flujo logístico, además de los medios unitarios de carga y del producto luego de vencido su uso por el cliente (Gómez-Acosta et al., 2013).

Flujo financiero: abarca lo relacionado con el flujo del efectivo en la cadena de suministros. Ejemplos de este elemento son los ingresos a la empresa, los anticipos que recibe en forma de créditos, asignaciones del presupuesto, los egresos, el resultado de la entrada de determinados recursos, así como a la remuneración de la fuerza de trabajo. Las actividades asociadas son los cobros, los pagos y la administración del efectivo (López Martínez, 2013).

Flujo informativo: se sustenta de la interacción dinámica de los procesos, compuesto por las decisiones asociadas a la dirección del sistema logístico y los portadores principales de la información. Las actividades asociadas son: realizar un tratamiento de los pedidos, la planificación y el control, la gestión de información, la gestión de los procesos materiales y las compras. Las actividades de apoyo tienen que ver con la gestión del personal y el aseguramiento de equipos e instalaciones (Gómez-Acosta et al., 2013).

Flujo energético: abarca cada portador energético que se emplea en cada proceso y que se asocia al desarrollo de las actividades del sistema logístico (combustibles, energía eléctrica, etc.). Tiene sus orígenes en el proveedor de los recursos energéticos y no trasciende al cliente (Pardillo Báez, 2013).

El establecimiento de acciones de mejora para facilitar la identificación de riesgos debe tener un enfoque hacia la innovación en los procesos, debido a que de esto depende el funcionamiento de la gestión organizacional. La adopción de estas acciones perfeccionará la planificación en la seguridad de las cadenas de suministros; su gestión permitirá la elevación a una fase cualitativamente superior.

2. IDENTIFICACIÓN DE LOS RIESGOS MEDIANTE LA TÉCNICA 5 X 5 EN EL PROCESO DE PRODUCCIÓN DE TABACO

Se seleccionó una entidad agricultora, cuya actividad económica fundamental es la producción y comercialización de forma mayorista de tabaco torcido a mano, en una amplia gama de marcas y surtidos de alto prestigio en el país siendo las principales marcas Romeo y Julieta, Ramón Allones, Punch, Partagás, Cohíba, Hoyos de Monterrey y Montecristo. Se procede a implementar el procedimiento mediante la técnica 5 x 5 para identificar los principales riesgos. Se selecciona esta cadena de suministros por la semejanza en las cadenas de los diferentes productos

Se conformó y capacitó el equipo de trabajo encargado de la implementación del componente Gestión y prevención de riesgo de la entidad. Además, se definieron la estructura y responsabilidades del equipo, que tiene como objetivo asesorar y buscar información respecto a la gestión de los riesgos. Como recursos necesarios se determinaron, la Unidad Empresarial de Base (UEB), hojas, lapiceros y una computadora para el procesamiento de la información.

Etapa 1. Análisis del entorno

1. Entorno

La UEB de tabaco para la exportación satisface con alta calidad los requisitos de las partes interesadas; tienen incluido la gestión de la calidad y medioambiente como sistemas integrados de gestión que propicia de manera efectiva el desarrollo sostenible de esta empresa. Ha incrementado su nivel de venta al mantenerse y aumentar las exportaciones a partir de existir un mercado seguro en el extranjero, así como la aceptación de este producto en el territorio.

2. Tendencias

Se encuentra implementando el sistema de perfeccionamiento empresarial. Esto le ha permitido, además de producir, tener entre sus objetivos la comercialización de sus clientes internos directos a la producción de manera minorista, así como la elaboración de alimentos en moneda nacional.

3. Relaciones

Las principales relaciones con el entorno se manifiestan con sus proveedores, donde se destacan las empresas comercializadoras de tabacos en ramas, abastecimiento técnico material del producto y otras actividades forestales. Se cumple con las cuentas e indicadores de gestión económicos-financieros con sus principales clientes.

4. Estructura y política

Tiene diseñado una estructura organizativa donde se jerarquiza desde la alta dirección hasta los departamentos directivos como: Dirección Técnica, Dirección de Desarrollo, Contabilidad y Finanzas, Capital Humano, así como las respectivas unidades empresariales de base.

5. Capacidad

Cuenta como política mantener y perfeccionar un Sistema de Gestión Integrado del Capital Humano según lo establecido en las NC 3001: 2007. Para ello, se prioriza el cumplimiento de los requisitos reglamentarios que propicie el desempeño superior, la implementación de los valores éticos y morales y la alta motivación. Estos elementos son los mayores beneficios para la organización y sus trabajadores.

La fuerza laboral es mayoritariamente adulta. Solo el 12,94 % posee edades entre 17 y 30 años. En los adultos predominan la edad entre 31 y 40 años, que representa el 32,15 %. Las edades entre 41 y 50 años representan el 36,53 %. Por último, el 18,38 % tienen más de 51 años.

El 20 % de la plantilla de la Unidad Empresarial de Base está constituida por la fuerza técnica y profesional. Se emplea tecnología, como resultados de la innovación, en los principales procesos de elaboración del tabaco. El control de la calidad es apoyado por los equipos que dirigen la gestión del tiro de tabaco y la humedad. Además, se monitorea la climatización, el mantenimiento de medios de trabajo, el mojado de las materias primas con atomizador y el corte de los tabacos.

En el almacén se reciben las materias primas y materiales con la documentación establecida: las que se clasifican en capotes, capas de diferentes clases, tripas y pegamento. Asimismo, se realiza la inspección de entrada según los procedimientos y se almacenan previendo la conservación y preservación de estos.

Etapa 2. Análisis de los procesos

El Departamento de Producción es el área que dirige y controla el proceso de ejecución. Esta se encarga de fiscalizar y controlar a cada una de sus brigadas de producción a través de las órdenes de trabajo, soporte documental del plan de ejecución y su estricto cumplimiento. Asimismo, fiscaliza el material que se utiliza, su empleo adecuado y vela por la calidad de la ejecución de los procesos para obtener un producto final de máxima calidad.

1. Mapa

Cuenta con el mapa de procesos desactualizado. En este se clasifican los procesos en estratégicos, claves y de apoyos, pero no se refleja la relación entre ellos. No se representa la mejora continua y no se detallan las entradas de los procesos.

2. Diagrama

Se cuenta con manuales de procesos sin detallar las actividades específicas para su descripción. No se utilizan los símbolos para su mejor detalle ni se representan los actores en cada actividad.

3. Calendarización

No se encuentra diseñada. Solo se basa en el cumplimiento de los planes de trabajo de la entidad.

4. Manual

Se diseñó el manual de procesos una vez solucionados los problemas antes mencionados para su mejor entendimiento.

Etapa 3. Diagrama Sipoc

Se procede a elaborar el diagrama Sipoc del proceso seleccionado por solicitud de la dirección. De acuerdo con este diagrama, se realizó el estudio pertinente, el cual arrojó que el proceso de tabaco torcido a mano-molde tripa larga es clave. En la tabla 1 se detalla el diagrama.

Tabla 1 Sipoc par la producción de tabaco torcido

| Proveedor | Recursos | Recursos | Productos | Clientes |

|---|---|---|---|---|

| Empresas comercializadoras de tabaco en ramas, de abastecimiento técnico material de tabaco y forestales | Tripas (volado, seco y ligero), capotes, capas y pegamento | Producción de Tabaco torcido a mano-molde tripa larga | Producto tabacos torcidos a mano | Habanos S.A |

| Sipoc de la producción | ||||

| Almacén | Tripas,capotes y capas | Organización del puesto de trabajo | Tripas, capotes y capas | Puesto de trabajo |

| Puesto de trabajo | Tripas y capotes | Confección del bonche cilíndrico parejo | Cajuelas con moldes | Prensado |

| Jefe de brigada | Bonche de cilindros y auxiliar de brigada | Prensado | Moldes prensados | Rolado |

| Prensado | Moldes y el gomero | Rolado | Capa ajustada al bonche | Cortadores |

| Rolado | Capas y herramientas de cortes | Confección de la perilla montada | Perilla montada | Habanos S.A |

| Rolado | Capas y herramientas de cortes | Confección de la perilla natural | Perilla natural | Habanos S.A |

Fuente: elaboración propia.

Etapa 4. Identificación del riesgo

En la identificación de los riesgos, analizaron, en primer lugar, las características distintivas de cada operación de trabajo con el fin de elegir las preguntas idóneas para una buena identificación. Se muestra un ejemplo de la técnica de los cinco porqués en cada una de las principales actividades:

¿Por qué se incumple el plan de producción de los tabacos de perilla natural? Respuesta: calidad del producto.

¿Por qué se tiene mala calidad en la confección de perilla natural? Respuesta: trabajador insatisfecho.

¿Por qué el trabajador está insatisfecho? Respuesta: mal diseño ergonómico.

¿Por qué existe un mal diseño ergonómico? Respuesta: exposición a bajos niveles de iluminación.

¿Por qué existe un mal diseño del sistema de iluminación? Respuesta: exposición a bajos niveles de iluminación.

Una vez por cada operación se analizan los principales fallos y se detectan los principales riesgos. A continuación se procede a numerar los diferentes riesgos identificados.

RT01: Exposición a agentes biológicos: bacterias, protozoos y hongos.

RT02: Contacto con la corriente eléctrica.

RT03: Caída al mismo nivel.

RT04: Violación de la disciplina informativa.

RT05: Contacto con herramientas punzantes y cortantes: cuchillos, serruchos,

martillo, tijeras.

RT06: Desfavorable clima laboral.

RT07: Deficiente gestión económica-financiera.

RT08: Deficiente calidad del aire interior.

RT09: Deficiente mantenimiento a los equipos.

RT10: Deficiente planificación del ahorro de energía.

Etapa 5. Impacto del riesgo en las cadenas de suministros

Por último, se procede a clasificar los riesgos según el área donde impacta y se dividen las áreas según la seguridad en las cadenas de suministros y flujo logístico al que más impacta. En la tabla 2 se muestra el análisis. En esta se aprecia que se impacta en mayor medida el flujo material, así como, en materia de seguridad, impactan las amenazas y riesgos de fallas físicas.

Tabla 2 Clasificación de los riesgos según su área de impacto

| Riesgos | Gestión de seguridad de las cadenas de suministros | Flujo |

|---|---|---|

| RT01 | Amenazas y riesgos operacionales | Retorno |

| RT02 | Amenazas y riesgos de falla física | Material |

| RT03 | Amenazas y riesgos de falla física | Material |

| RT04 | Gestión de datos e información y comunicaciones | Informativo |

| RT05 | Amenazas y riesgos de falla física | Material |

| RT06 | Amenazas y riesgos de falla física | Informativo |

| RT07 | Factores por fuera del control de la organización | Financiero |

| RT08 | Amenazas y riesgos operacionales | Retorno |

| RT09 | Diseño e instalación del equipo de seguridad | Material |

| RT10 | Amenazas y riesgos de las partes involucradas | Energético |

Fuente: elaboración propia.

La gestión de riesgos es una de las mejores prácticas que actualmente se llevan a cabo, en todo tipo de organizaciones, a lo largo y ancho del mundo. Su finalidad es que las organizaciones gestionen los riesgos, tanto en su ambiente exterior e interior, con el fin de que se mitiguen aquellos eventos que puedan impactar negativamente el logro de sus objetivos o que potencialicen aquellos eventos que puedan impactar positivamente el logro de los mismos (Pulido-Rojano, Ruiz-Lázaro y Ortiz-Ospino, 2020); pero su correcta implementación es difícil de lograr (Cienfuegos, 2019). Hoy en día este tema se ha vuelto crucial en muchas áreas de la ciencia (Albuquerque, Gomes y Lotti, 2019; Palacio-Giraldo y Núñez, 2020; Lizarzaburu et al., 2019; Vega et al. 2018). Esta investigación se centra en la aplicación de un procedimiento para la identificación de riesgos en cadenas de suministros con un enfoque a procesos, lo que permite establecer estrategias de integración entre la logística y la calidad.

CONCLUSIONES

La gestión de riesgos se ha interpolado desde el control interno hasta la calidad y gestión de las cadenas de suministros; la identificación de estos es la base para su correcta administración. Se diseñó un pertinente y novedoso procedimiento bajo los enfoques de la técnica de 5 x 5, que no es más que el uso de cinco pasos con cinco elementos cada uno que permiten diagnosticar, representar, determinar y clasificar los riesgos en una cadena de suministros. Se desarrolló el procedimiento en el proceso de tabaco torcido a mano-molde tripa larga, que posibilitó obtener la documentación necesaria para su caracterización. En este proceso se diseñó el manual y se identificaron un total de diez riesgos que impactan en los diferentes flujos logísticos de la cadena. Con la aplicación del procedimiento se demuestra su factibilidad. Asimismo, se evidencia que en estos cinco pasos, si se atiende a los cinco elementos que componen cada paso, se logra identificar los principales riesgos en cadenas de suministro.