Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista EAN

On-line version ISSN 0120-8160

Rev. esc.adm.neg no.72 Bogotá Jan./June 2012

Luz Marina Sánchez Ayala**

*Magister en Administración de Empresas MBA-Universidad de La Salle Magíster en Ingeniería - Materiales y Procesos- Universidad Nacional de Colombia Ingeniero Mecánico-Universidad Nacional; Docente Universidad EAN

**Doctora en Ciencias Empresariales- Universidad Antonio de Nebrija- España; Magister en Administración-Universidad de La Salle-; Ingeniera Industrial- Universidad Distrital-; Docente Universidad EAN

Fecha de recepción: 18 de febrero Fecha de aprobación: 12 de abril

Resumen

Las pymes del sector metalmecánico, requieren mejorar su desempeño empresarial de tal forma que esto permita el desarrollo de ventajas competitivas frente a mercados globales. Estas ventajas se pueden lograr de muchas formas, pero una de las fuentes que en los últimos años ha tomado gran importancia es a través del sistema de producción (Hill, 2000). En este trabajo se presenta una metodología para medir la capacidad tecnológica de producción en las pymes del sector metalmecánico colombiano, con el objetivo de evaluar la gestión frente a dos aspectos específicos diseño y manufactura, y de acuerdo con los resultados proponer estrategias para que estas empresas puedan mejorar su capacidad tecnológica.

Palabras clave: Prioridad competitiva, Capacidad tecnológica, Diseño, Manufactura.

Abstract

PyMES from the metal sector need to improve their entrepreneurial performance so that this allows to develop competitiveness in existing global markets. These advantages can be achieved in different ways, but one of the most important current ones is through the production system (Hill, 2000). This article describes a methodology to measure the technological production capacity in PyMES from the metal sector, aiming at evaluating management in the areas of designing and manufacturing, and based on results new strategies are proposed through which these companies improve their technological capacity.

Key words: Competitiveness priority, Technological capacity, Performance, Designing and manufacturing.

Resuméé

Les PME du secteur métallurgique doivent améliorer leurs performances entrepreneuriales et permettre ainsi la mise en place d'avantages compétitifs sur les marchés mondiaux. Ces avantages peuvent être atteints de diverses façons, mais l'une d'entre elles a pris beaucoup d'importance ces dernièr es années: le système de production (Hill, 2000). Cette étude expose une méthodologie permettant de mesurer la capacité de production technologique des PME colombiennes du secteur de la métallurgie. Le but de l'évaluation étant de mesurer la gestion de deux aspects particuliers: la conception et la fabrication. Les résultats obtenus aideront à définir des stratégies permettant aux entreprises métallurgiques d'améliorer leurs performances technologiques.

Mots clefs: Priorité compétitive, Capacité technologique, Conception, Fabrication.

Resumo

As PME do setor metalmecânico precisam melhorar seu desempenho empresarial de tal maneira que isto permita o desenvolvimento de vantagens competitivas frente a mercados globais. Estas vantagens podem ser atingidas de muitas maneiras, mas uma das fontes que nos últimos anos tem ganhado grande importância é através do sistema de produção (Hill, 2000). Neste trabalho apresenta-se uma metodologia para medir a capacidade tecnológica de produção nas PME do setor metalmecânico colombiano, a fim de avaliar a gestão frente a dois aspectos específicos desenho e manufatura, e de acordo com os resultados propor estratégias para que estas empresas possam melhorar sua capacidade tecnológica.

Palavras chave: Prioridade competitiva, Capacidade tecnológica, Desenho, Manufatura.

1. Aprendizaje organizacional

Con el fin de ser más competitivas, las pymes colombianas, requieren centrarse en factores clave de éxito, entre ellos los relacionados con los procesos tecnológicos, esto es válido para todos los sectores industriales, pero particularmente para el metalmecánico, por su papel impulsor para el desarrollo de otros sectores de la economía. Para dar solución a los problemas de estas empresas se debe tratar de forma integral la tecnología que operan, vista desde la gestión, incorporación y aprovechamiento de los materiales, máquinas y herramientas, que ayudan a incrementar la capacidad, calidad y eficiencia en cada uno de los procesos productivos.

Dentro de este panorama surge el concepto de capacidad tecnológica, como la forma en que las empresas desarrollan y utilizan la tecnología (García y Navas, 2007). Este concepto hace que las empresas continuamente evalúen las estrategias que utilizan en sus procesos de diseño y de manufactura, como los dos pilares de la capacidad tecnológica (Katz, 1986), y así tomar las decisiones que permitan el desarrollo de las operaciones de las organizaciones productivas de bienes y servicios. (Miltenburg, 1995). Esta capacidad ha sido analizada para diferentes fines tanto al interior de la empresa; como en la adquisición de tecnología enfocada en la innovación (Haeussler et al., 2012), en la generación de ventajas de mercado (Sarkees, 2011), la generación de sistemas sectoriales de innovación (Yam, et al., 2011) y el apoyo a las políticas gubernamentales (Chen y Wu, 2011). En este artículo el objetivo está enfocado en evaluar la capacidad tecnológica interna en el contexto de las empresas y la realidad de su sector.

La capacidad tecnológica que desarrollen las empresas está directamente relacionadas con la prioridad competitiva que haya seleccionado, la cual se define como el enfoque en que el área de producción tomará decisiones, acorde con la forma en que la empresa desea llegar a sus clientes (Hayes y Wheelwright, 1984), es decir, la empresa debe saber que cosa puede hacer mejor que las de la competencia y a partir de allí, tomar todas las decisiones de producción según la prioridad seleccionada.

La prioridad competitiva se puede clasificar en cuatro grandes grupos: diferenciación: hace referencia a la entrega de un producto de alta calidad, en donde se destacan excelencia en el diseño, altos niveles de servicio y exclusividad en el tipo de producto, (Porter, 1991). Costos: se busca entregar productos con bajo precio de venta, para un mercado masivo (Avella, 1999), flexibilidad: es la capacidad que tiene la empresa para adaptarse a una serie de condiciones específicas establecidas por el cliente (Hill, 2000) y tiempo: hace referencia a la velocidad (Miller y Roth, 1994) y en este sentido se consideran tres aspectos: el tiempo de entrega, el cumplimiento y la velocidad en el desarrollo de nuevos productos.

De acuerdo con el tipo de prioridad seleccionada, la empresa puede evaluar su capacidad tecnológica y esta a su vez se puede analizar desde diferentes perspectivas: dependiendo de la innovación, frente a los resultados empresariales y como apalancamiento en el mejoramiento continuo (Lugones et al., 2007). Es esta última la que da origen a este trabajo en donde se propone un método para medir el nivel de desarrollo alcanzado en la capacidad tecnológica del sistema producto-proceso en una empresa metalmecánica, facilitando el equilibrio de las etapas y proponiendo acciones de mejora integral de los procesos.

2. Capacidad tecnológica(CT)

La capacidad tecnológica es identificada como factor de producción y está constituida por el conjunto de conocimientos y habilidades que dan sustento al proceso de producción; abarca desde los conocimientos acumulados, la generación de transformaciones básicas, los procesos complejos de manufactura, los conceptos de procesamiento, transformación y reciclaje de materias primas, hasta la con-figuración y desempeño de los productos finales resultantes. Por tanto, se trata de un factor que envuelve todo el proceso productivo en todas sus etapas. (García y Navas, 2007).

Dentro del proceso productivo se consideran dos dimensiones fundamentales que contribuyen en forma importante al desarrollo de la capacidad tecnológica, estas son el diseño y la manufactura (Katz, 1986) y en la medida que las empresas sean capaces de establecer en que nivel se encuentran en estos dos aspectos, les permitirá tomar decisiones que contribuya con su mejoramiento y su consiguiente camino al aumento de su competitividad.

Pero la capacidad tecnológica no se queda solo en la empresa, esta se convierte también en un motor para el desarrollo de los países. Desde el punto de vista macro y en países en vías de desarrollo, la capacidad tecnológica nacional puede entenderse como su habilidad para transferir, adaptar y difundir tecnologías incluyendo actividades endógenas de investigación y desarrollo (Brunner, 2002).

El concepto de capacidad tecnológica se relaciona con elementos de gestión tecnológica que guían el crecimiento y desarrollo sostenido y envuelve conocimientos, técnicas y habilidades para adquirir, usar, absorber, adaptar, mejorar y generar nuevas tecnologías (Lugones et al., 2007), es decir, que incluyen las capacidades de innovación y las capacidades de absorción de tecnológica para su uso. (García y Navas, 2007).

Desde el punto de vista microeconómico distintos planteamientos dentro del campo de la estrategia se han relacionado con la capacidad tecnológica -teorías como el enfoque basado en los recursos (Donahoo, 1995). Enfoque de las capacidades dinámicas (Teece et al., 1997) o teoría de la empresa basada en el conocimiento (Martín de Castro, 2004).

3. El sector metalmecánico en Colombia

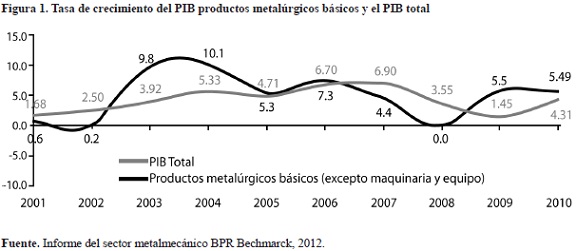

En el periodo comprendido entre el 2002 y 2009, el sector metalmecánico ocupó aproximadamente a 350.000 personas y generó ventas anuales cercanas a los 24,5 billones de pesos, lo que lo llevó ha convertirse en un impulsor de la economía de la pasada década. Como se observa en la figura 1, este sector en los dos últimos años, ha mostrado un mayor crecimiento del PIB que el PIB total (EAM, 2012).

A pesar de que el país no tiene recursos naturales propios para cubrir la demanda interna y que importa más del 70% de la materia prima destinada a la metalmecánica, esta cadena productiva representa el 12% del producto interno bruto industrial de Colombia, convirtiéndose en uno de los dos sectores más importantes del país junto con el de alimentos (Giraldo y Sarache, 2007).

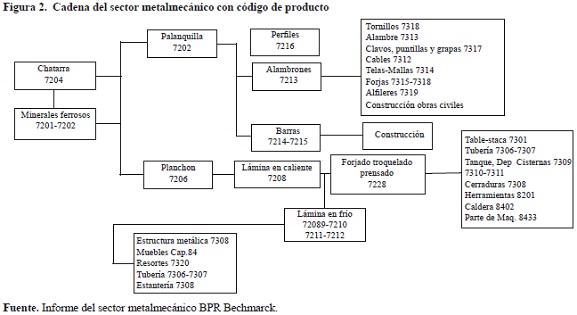

El sector metalmecánico inicia con los procesos de extracción, refinamiento y fundición de los minerales, cuyo fin es obtener metales libres de impurezas que puedan ser utilizados en la elaboración de artículos metálicos, logrados por medio de procesos como el mecanizado, la fundición, el trefilado, la laminación o la forja. (Giraldo, 2004), como se muestra en la figura 2.

La industria ofrece gran variedad de objetos y productos, fabricados con infinidad de metales y aleaciones, vitales para el sector automotriz, petrolero, constructor, químico, cementero, manufacturero y médico, entre muchos otros. Sin embargo la producción metalmecánica, se concentra en pocas empresas que se dedican a los procesos de extracción y fundición del metal, de hecho, la de mayor tamaño es Acerías Paz del Río, la única en el país que trabaja bajo el modelo de siderurgia integrada1 tomando provecho de una posición privilegiada porque las materias primas abundan en la región en donde ella se ubica.

Fuente. Los autores basado en datos de BPR Bechmarck.

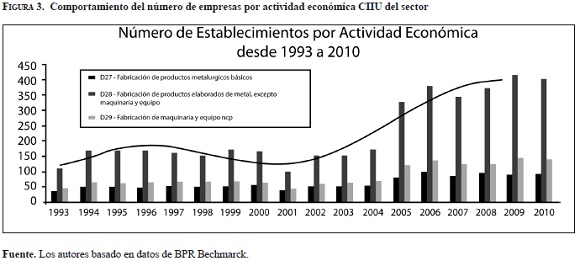

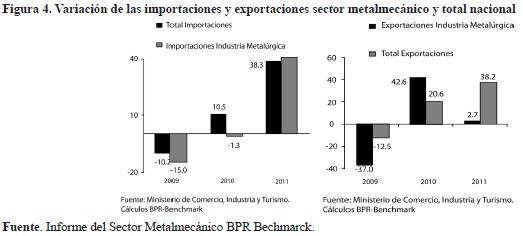

Según el Departamento Nacional de Estadísticas-DANE2, en el país existen alrededor de 635 empresas dedicadas a la actividad metalmecánica distribuidas principalmente en los centros productivos del país: Bogotá, Medellín, Cali y en menor proporción en la costa Atlántica, y Santanderes3. En la figura 3, se observa que desde el 2002 las empresas dedicadas a la fabricación de productos elaborados de metal han crecido significativamente, más que otras tradicionalmente extensivas en tecnología, (Cristancho y Cristancho, 2004). El principal producto de importación de la lista de demanda y que se transforma para obtener productos de laminado en frío Cold Rolled CR, es el laminado en caliente Hot Rolled HR, pues en Colombia casi todo lo produce Acerías Paz de Río. La ilustración figura 4 muestra como las importaciones del sector han tenido una variación mayor que las del total de los otros sectores y en contraposición las exportaciones se mantuvieron relativamente constantes entre los años 2010 y 2011, con una variación de apenas el 2.7%.

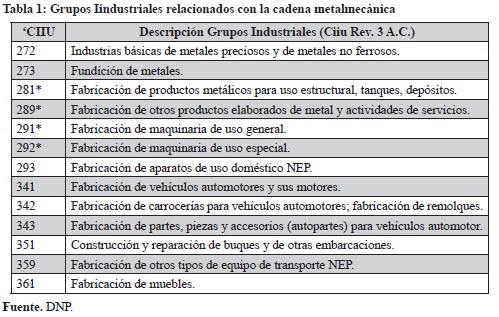

Las empresas manufactureras de transformación que conforman este sector son empresas de producción de material procesado para otras empresas que parten de la materia prima y generan partes o piezas terminadas o semiprocesadas para otras aplicaciones, muy esporádicamente productos de consumo final o masivo. En la tabla 1 se observa la conformación del sector.

De estas empresas; los grupos, 281, 289. 291 y 292 tienen entre sus principales procesos transformación metálica y por lo tanto la capacidad tecnológica como eje central de su estrategia, evidenciada en la generación de formas metálicas que se puede realizar por procesos de manufactura tradicionales: fundición de metales (fusión) -lingotes o piezas fundidas, deformación, conformación y modelado (deformación volumétrica), piezas conformadas, desprendimiento de material (mecanizado de material, el troquelado, acabado) - chapas o láminas y procesos avanzados: corte laser, corte con agua y mecanizado de alta velocidad.

4. Características del estudio

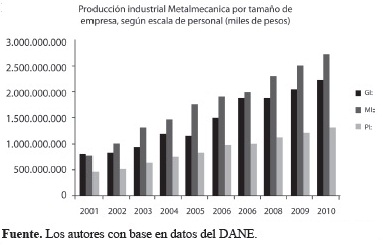

Para el desarrollo del estudio se seleccionó el grupo de empresas pequeñas y medianas del sector, la razón para ello es que las micro empresas abundan en la informalidad y para este sector las grandes empresas no son las que más aportan a la producción industrial, como se muestra en la figura 5, en donde se observa el crecimiento sostenido de los tipos de empresas seleccionado.

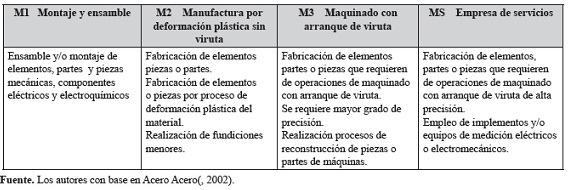

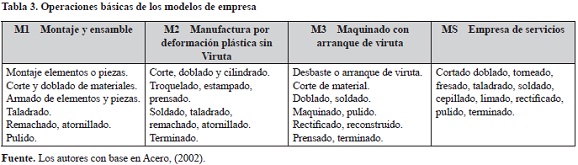

La clasificación por tamaño de empresa se centra en los aspectos económicos y de capacidad de uso de mano de obra, sin embargo, para la generación de estrategias sobre la capacidad tecnológica CT, es necesario realizar una taxonomía más acorde con las características del sector, e involucrar los procesos y componentes tecnológicos. Entre los trabajos consultados como la caracterización de la mesa metalmecánica del SENA (2002), el estudio de la Universidad Nacional y el SENA (Mesa Sectorial de Diseño), la Alcaldía de Bogotá (Acero, 2002), y del DNP sobre el sector (Cámara de Comercio de Bogotá., 2006), se establecen algunos parámetros tecnológicos en común pero se observa que la relación Diseño - Producto - Proceso es fundamental para aplicar cualquier tipo de intervención relacionado con la capacidad tecnológica. Con el fin de describir los factores involucrados en el proceso productivo sobre las dimensiones (diseño - manufactura) y establecer estrategias que relacionen la estructura tecnológica, se presenta a continuación modelos de empresas del sector y sus parámetros5 (Acero, 2002).

M1: Montaje y ensamble - empresas que realizan operaciones de ensamble con herramientas básicas, bajo proceso de transformación y ensamble manual.

M2: Manufactura por deformación plástica sin viruta - empresas que requieren hacer procesos sin realizar maquinados extensos.

M3: Maquinado complejo con arranque de viruta - incorporan en su proceso el mecanizado. Para ello es necesario el vínculo de diseño - manufactura (estas empresas son la base de la investigación). Los sistemas productivos se centran en la manufactura por desprendimiento de material, uso de máquinas herramientas convencionales y generación de productos de formas estandarizadas como roscados y cilindrados entre otras.

MS: Empresa de servicios - prestan servicio de apoyo (tercerización) y de servicios auxiliares al sector.

5. Parámetros tecnológicos y enfoque productivo

Para caracterizar estados tecnológicos, y su alineación con la prioridad competitiva, se seleccionaron una serie de parámetros cuya combinación describe el desarrollo del estado tecnológico alcanzado por las empresas metal-mecánicas, dentro de ellos se destacan: complejidad tecnológica, operaciones básicas, materias primas, maquinarias y herramientas básicas, y mecanismos de control de calidad.

-

Complejidad tecnológica. Es el conjunto de conocimientos y habilidades de proceso, evaluadas sobre el aspecto táctico de la empresa se deberá relacionar con la estructura del aparato productivo, y por consiguiente con su prioridad competitiva. La tabla 2, muestra la relación propuesta entre los parámetros tecnológicos y cada modelo de empresa.

-

Operaciones básicas. Procesos convencionales de manufactura que se pueden trabajar como base para operaciones más complejas pero que demuestran el uso de la tecnología. La tabla 3, muestra las características de las operaciones para cada tipología de empresa.

-

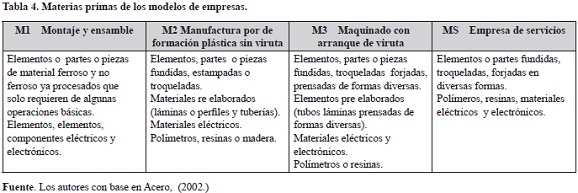

Materias primas. Son de gran importancia tecnológica elementos como la calidad, tipos y presentaciones, ya que ellas van ligadas a los productos y los procesos de transformación. La tabla 4, contiene las características de los productos que estas empresas utilizan.

-

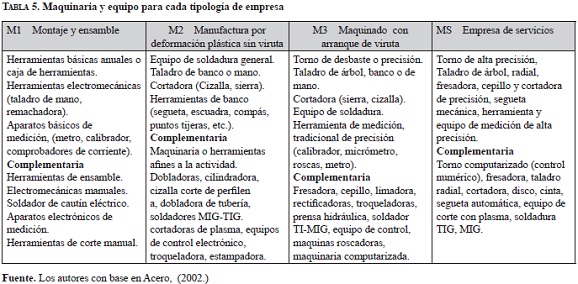

Maquinaria y herramienta básica. Las máquinas y herramientas son elementos sensibles al cambio tecnológico y la gestión que se hace sobre ellos debe hacer parte de la estrategia de la empresa. La tabla 5, hace un compendio de la maquinaria y equipo típico de cada una de los modelos de empresa.

-

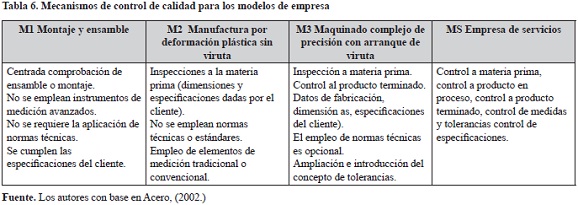

Mecanismos de control de calidad. Ya que los productos pueden tener un amplio grupo de características para ser controladas, la empresa se debe concentrar en aquellos aspectos que sean estándares de la industria para hacer integración e intercambio. En la tabla 6 se presenta un conjunto de características de los mecanismos de control.

La investigación, indaga sobre el modelo de empresa M3, ya que la relación diseño y manufactura es muy estrecha e involucra toda la capacidad tecnológica, además sus procesos de manufactura convencional son sensibles a las nuevas tecnologías. Para Castañeda (1992), la integración de procesos en estas empresas se desencadena por la puesta de una orden de trabajo, que describe la ruta de información, enlaza las dimensiones de diseño y manufactura, y establece hipótesis de cómo la capacidad tecnológica debe ser gestionada. Por ejemplo guardar el balance entre diseño y manufactura, evitar asimetrías, desarrollarlas conjuntamente a estadios superiores, alinearlas con la prioridad competitiva, entre otras.

6. Metodología

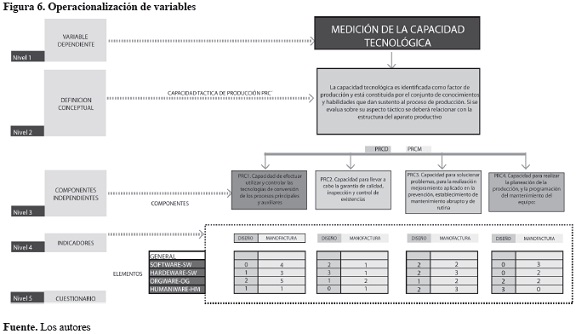

Las dimensiones de la capacidad tecnológica son variadas, pero como se mencionó anteriormente, para este estudio se han seleccionado dos de las más importantes para el sector metalmecánico, que son las dimensiones de diseño y manufactura (Katz, 1986). Para realizar la medición en cada una de las dos áreas, se tomaron cuatro factores o aspectos de éxito propuestos por Panda y Ramanatham (1996): PRC1. Capacidad de efectuar utilizar y controlar las tecnologías de conversión de los procesos principales y auxiliares. PRC2. Capacidad para llevar a cabo la garantía de calidad, inspección y control de existencias. PRC3. Capacidad para solucionar problemas, para la realización mejoramiento aplicado en la prevención, establecimiento de mantenimiento abrupto y de rutina y PRC4. Capacidad para realizar la planeación de la producción, y la programación del mantenimiento del equipo.

Para la evaluación de estos cuatrocuatro aspectos se realizó una adaptación a las particularidades de las Pymes metalmecánicas colombianas, según las características de la tipología M3 y se plasmó en una herramienta de evaluación compuesta de tres secciones: características generales de la empresa, dimensión de diseño y dimensión de manufactura. Esta herramienta está estructurada en cinco5 niveles, cado uno de ellos pretende enfocarse en las áreas centrales de este sector. En la figura 6 se muestran los elementos de cada nivel que parte del concepto de capacidad tecnología y genera los indicadores convertidos en 57 ítems en escala Likert.

Para el estudio se contactaron 20 empresas, de las cuales 13 accedieron a suministrar información relevante del proceso mediante la herramienta de análisis. Para el diagnóstico inicial se seleccionaron empresas con el siguiente perfil: pertenecen al sector metalmecánico, establecidas en Bogotá, pequeñas y medianas, con procesos de desprendimiento de metal por arranque de viruta, con procesos que utilizan máquinas herramienta, organización de taller, personal operativo en los procesos, bajo nivel de automatización.

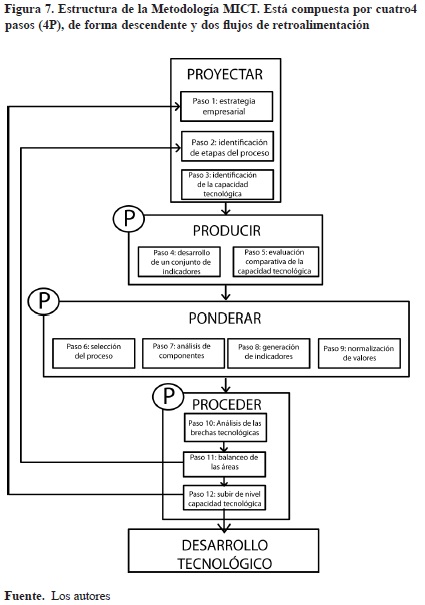

Para el desarrollo de la investigación se propone la metodología de integración de capacidad tecnológica MICT, con 12 pasos agrupados en cuatro fases ([4P]); proyectar, producir, ponderar y proceder, como se muestra en la figura 7.

Paso 1. Estrategia empresarial frente al sector. A través de entrevista se establece el tipo de estrategia de producción que está utilizando la empresa, valorando principalmente su prioridad competitiva: costos, diferenciación, flexibilidad y tiempo.

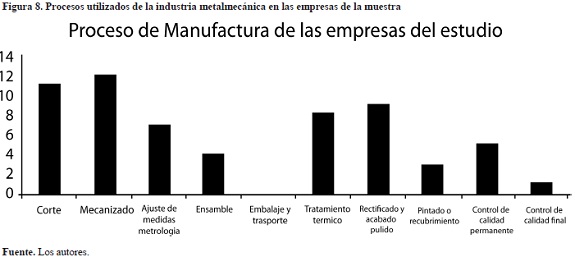

Paso 2. Identificación de etapas del proceso. La encuesta explora cual es en detalle para cada empresa, la relación producto - proceso, con el fin de observar debilidades o puntos de mejora, como esta tecnológicamente formada la empresa y cuáles son los elementos que componen la capacidad tecnológica (figura 8).

Paso 3. Identificación de la capacidad tecnológica. Para la medición de la capacidad tecnológica es necesario identificar la intención y el tipo de brecha: estas pueden ser brechas con empresas reconocidas del sector nacional o internacional en una región especifica, brechas de desbalance por áreas al interior de la empresa (diseño o manufactura) o brechas por componente de cada capacidad tecnológica (PCR1 a PCR4).

Paso 4. Desarrollo de un conjunto de indicadores. Luego se realiza la evaluación de la capacidad tecnológica en cada dimensión (diseño y manufactura) con base en los cuatro componentes propuestos por Panda y Ramanatham (1996). Cada uno de estos componentes es identificado por una serie de comportamientos y evidencias cuantificables, ya sea por su desempeño o por la pertinencia en la estructura tecnológica.

Paso 5. Evaluación comparativa de la capacidad tecnológica. Para delimitar los elementos tecnológicos que el instrumento de intervención analiza, es necesario que sobre el objetivo del análisis de la capacidad tecnológica (detallado en el paso 3), se determinen los procesos de manufactura necesarios para la realización de una pieza tipo, un producto que se quiere desarrollar o mejorar, o un proceso específico de manufactura.

Paso 6. Selección del proceso. En este paso se hace la aplicación de la encuesta a las empresa y se da un valor a las respuestas en una escala de Likert7, la cual fue verificada por un grupo expertos que validan el cuestionario, para corroborar su validez por medio del análisis de V de Aiken8, y la confiabilidad por el Alfa de Cronbach9.

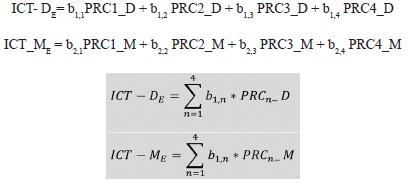

Paso 7. Análisis de componentes. Se utilizó un doble análisis multivariante10 para establecer las relaciones entre las variables tecnológicas medidas y las variables latentes que miden la capacidad. Basado en el primer análisis factorial se procedió a hacer un segundo análisis factorial confirmatorio. Esto con el fin de desarrollar dos variables latentes, diseño y manufactura por cada empresa.

Paso 8. Generación de indicadores. La construcción de indicadores se basa en la indagación de los cuatro elementos constitutivos de la capacidad tecnológica. Los componentes de la capacidad tecnología PRC1, PRC2, PRC3 y PRC4, se desagregan en ítems cuantificables formando categorías sobre los cuales se establecen los indicadores. Inicialmente se obtuvieron los coeficientes y con ayuda de ellos se calcularon los componentes PRC1 al PRC4 de cada dimensión diseño y manufactura, para cada empresa se generó una nueva serie de datos para el segundo análisis factorial, de donde resultan los pesos factoriales para cada una de las dimensiones.

En dónde:

PRCn - D componentes de la capacidad tecnológica n =1 a 4; am,i es el peso factorial del componente m para la variable n; Pi Variable del instrumento para diseño de i = de 11 a 32.

De igual forma se procedió para la dimensión de manufactura obteniendo los valores de cada componente de la Capacidad Tecnológica PRCn-M. Ya con las valoraciones se desarrolló una nueva guía de análisis. Con ayuda de la matriz de coeficientes y los resultados de cada empresa se elabora la ecuación de las variables latentes ICT-De y ICT-Me en una relación lineal de los componentes de cada empresa.

En dónde:

PRCn _D componentes de la capacidad tecnológica de la dimensión diseño n =1 a 4; b1,i es el peso factorial del componente n; E = Empresa analizada; PRCn_M componentes de la capacidad tecnología de la dimensión Manufactura n =1 a 4; B2,i es el peso factorial del componente n.

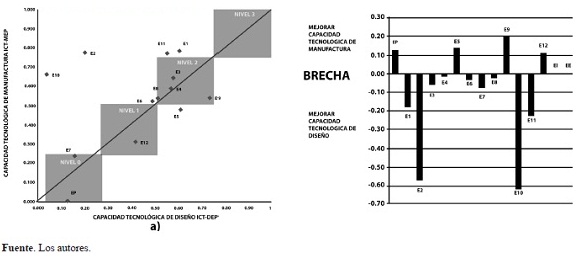

Paso 9. Normalización de valores. Ya con estos dos únicos indicadores por empresa obtenidos después de hacer los dos análisis factoriales se ubicaron cartesianamente en una matriz de 2D, conocida como matriz de capacidad tecnológica (Katz, 1986)11.

Paso 10. Análisis de las brechas tecnológicas. La construcción de la matriz se elabora con ayuda de los dos indicadores y se identifican las empresas por medio de números y una empresa piloto identificada como EP para hacer la comparación. La siguiente fase es hacer un diagnóstico sobre los valores de Capacidad Tecnológica obtenidos, basados sobre la teoría de la investigación de Katz (1986). La gran mayoría de empresas de la muestra se encuentran por debajo de la línea ideal de crecimiento; esto significa que han desarrollado mejores indicadores tecnológicos en diseño que en manufactura, el distanciamiento con respecto al nivel ideal no es muy grande y las brechas entre ellas fácilmente equilíbrales para estas empresas. Las empresas que están por encima de la línea ideal son empresas que han desarrollado mayormente la capacidad tecnológica de manufactura y se observa un gran alejamiento de la línea ideal (figura 9).

Paso 11. Balanceo de las áreas. Dependiendo del valor de la brecha tecnológica se pueden presentar dos situaciones para disminuir la brecha tecnológica de las empresas; brechas positivas y brechas negativas. Las brechas positivas requieren mejorar las actividades de la capacidad tecnológica de manufactura y las negativas mejorar las actividades de la capacidad tecnológica de diseño. Para ello es necesario revisar los indicadores de los componentes de la capacidad para cada empresa y proponer estrategias de gestión tecnológica.

Paso 12. Subir el nivel de capacidad tecnológica. La evaluación de la capacidad tecnológica no es un fin en sí mismo, es necesaria utilizarla y gestionarla, la propuesta MICT de las 4P tiene ese objetivo, y es el medio para iniciar un adecuado programa de mejora de la capacidad tecnológica, un marco de indicadores de mejoramiento y una guía para alcanzar el objetivo de la compañía como meta para reforzar su competitividad.

Para ello es necesario implementar procesos que incorporen los hallazgos encontrados en la metodología de integración, y desarrollar un plan de gestión tecnológica acorde con las necesidades y recursos de la empresa. Este plan es determinado por los procedimientos internos y externos. En el aspecto interno, se pueden tomar medidas como: balancear las capacidades tecnológicas de diseño y manufactura, lograr niveles de desarrollo mayores en el área tecnológica y establecer planes de mejoramiento ordenado y acordes con los recursos disponibles. En el aspecto externo, es necesario establecer la oferta y/o demanda de servicios tecnológicos, categorizar productos, o procesos desde los indicadores de la tecnología y desarrollar estrategias de asociatividad o políticas sectoriales.

Dependiendo de lo valores obtenidos de la capacidad tecnológica en cada área o dimensión y la prioridad competitiva para cada empresa, es necesario gestionar o desarrollar esta capacidad a niveles mayores de desarrollo. Esto se logra enfocando las decisiones estratégicas hacia acciones específicas que potencialicen a cada prioridad.

7. Resultados

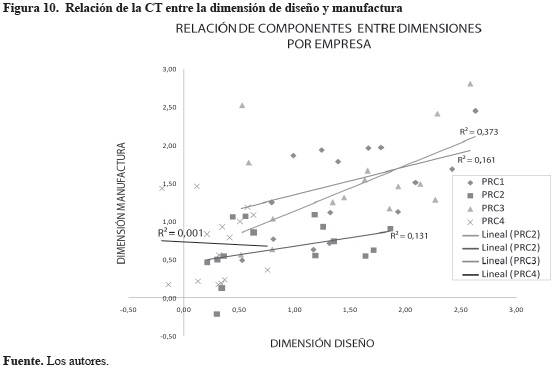

Como se observa en la figura 9, existen falencias de capacidad tecnológica de las empresas frente a una empresa ideal13; otro elemento evidenciado en la Matriz de Capacidad Tecnológica, es el bajo nivel de desarrollo, por lo tanto el reto de las empresas es aumentar su nivel en las dos dimensiones: diseño y manufactura de forma independiente y armonizada, ya que como se observa en la figura 10 no existe grado significativo de dependencia lineal entre las dos dimensiones14.

Esto quiere decir que un avance tecnológico en el área de diseño no causa un efecto directo en el área de manufactura y viceversa. Existen muchas posibilidades de aplicar los datos obtenidos por la metodología para alcanzar un nivel mayor de capacidad tecnológica; el indicador general ICT (diseño y manufactura), los niveles alcanzados por cada capacidad, el estado de los componentes y los elementos constitutivos, pero para una aplicación útil, es importante tener en cuenta los siguientes aspectos:

Reducir el desbalance tecnológico entre diseño y manufactura (factores internos): adquiriendo tecnología, capacitando el personal, mejorando las competencias, incorporando buenas prácticas de manufactura, mejorando la relación con proveedores de máquinas y herramientas, acercándose a las instituciones gremiales y también incorporando métodos o mecanismos básicos de mejoramiento.

Maximizar la capacidad instalada y proponer estrategias para balancear aquellas que son subutilizadas (factores externos), como por ejemplo; prestar servicios de diseño o manufactura a otras empresas del sector, rentar o contratar servicios de diseño, manufactura o evaluación de la calidad del producto terminado y establecer planes de mejoramiento en el área de producción.

Formular planes de crecimiento de la capacidad tecnológica de forma equilibrada; apoyados en el seguimiento de los indicadores.

8. Conclusiones

Con ayuda del análisis estadístico y la generación de variables latentes se pudo establecer una metodología de integración entre dos aéreas sensibles a los cambios tecnológicos: diseño y manufactura, para las pymes del sector metalmecánico, lo que brinda una guía para la implementación de acciones de mejoramiento tecnológico alineado con la prioridad competitiva de la empresa. La metodología una vez analizada para cada área y por empresa, brinda la posibilidad de buscar mecanismos que nivelen el desarrollo tecnológico de las dos áreas, esto se puede lograr haciendo inversión o desinversión y mejorando los aspectos técnicos, organizacionales y de gestión, sin olvidar el valor agregado tan importante que pueden aportar las personas que desarrollan los procesos de diseño y manufactura y que pueden generar verdaderas ventajas competitivas para las empresas colombianas.

Pie de página

1Siderurgia Integrada: Conjunto de procesos en los que se obtiene el acero a partir de mineral de hierro, coque y caliza sin utilizar material reciclado.2La ANDI -reveló en un documento alusivo a Expometálica 2005, que la cadena para ese año, estaba compuesta por cerca de 1600 empresas que aportan el 12% del PIB.

3Para 1998 estudios económicos revelaron que la composición de la cadena por tamaño de empresa estaba distribuida así: 79.4% de los establecimientos eran pequeñas empresas, 17.1 medianas y 3.4 grandes compañías. Análisis de Cadenas Productivas. Cadena Metalmecánica. DNP 2004.

4PI: Menos de 50 personas ocupadas, MI: de 50 a 199 personas ocupadas y GI: Más de 199 personas ocupadas.

5Adaptado del trabajo de Oportunidades de Producción más Limpia en el sector metalmecánico. Alcaldía Bogotá y BID. Investigador Rene Acero. Además de presentar clasificación orientada hacia los tipos de desechos se presenta una tipología.

6Esta clasificación está orientada a procesos que dispone la empresa más que a los productos en sí.

7Es una escala sumativa separada por rangos. Fue desarrollada por Renis Likert en 1993.

8Coeficiente para determinar la valides de una prueba.

9Coeficiente dimensional que sirve para medir la fiabilidad de una escala de un test.

10Método estadístico utilizado para determinar los pesos de varios factoriales de una variable independiente.

11Se trabaja sobre la propuesta del Dr Katz que utiliza esta matriz como un acercamiento a un grupo de empresas del mismo sector.

12Esta matriz se forma al colocar los dos indicadores extraídos del análisis factorial y la generación de variables latentes. Además esta identificada las áreas de desempeño en cuatro niveles desde el 0 al 4 donde el cuatro es donde una empresa idealmente.

13La empresas deberán ser balanceadas en el uso de su capacidad tecnológica ya que los desbalances provocarían al igual que en las capacidades productivas, ineficiencias y despilfarros.

14El grado de relación se establece al hacer una regresión lineal.

9. Referencias bibliográficas

Acero, R. (2002). Oportunidades de producción más limpia en el sector metalmecanico. Bogotá: Alcaldía Mayor de Bogotá. [ Links ]

Avella, L. (1999). Focal points in manufacturing strategic planning in Spain Comparison with American and other European manufacturers. International Journal of Operation & Production Management. University of Oviedo, Oviedo-Asturias, Spain. Vol. 19, No. 12. Pp. 1292-1317. [ Links ]

Brunner, J. J. (2002). Chile: Informe sobre Capacidad Tecnológica. Santiago de Chile: Programa de las Naciones Unidas para el Desarrollo (PNUD) - Universidad Adolfo Ibáñez, Instituto de Economía Política. [ Links ]

Cámara de Comercio de Bogotá. (2006). Análisis de la cadena productiva del sector metalmecánico. Bogotá: CCB. [ Links ]

Castañeda, J. D. (1992). Valoración del estado actual de las Pymes metalmecánicas mediante la aplicación de la herramienta de diagnóstico logístico productivo en un piloto local. Colciencias. Políticas para el Desarrollo empresarial. Seminario sobre Tecnología de Manufactura Flexible. Programa Regional de Automatización Industrial del sector de Bienes de Capital de América Latina. [ Links ]

Cristancho., I. M., y Cristancho, I. M. (2004). Cámara Fedemetal de la Andi - Asoc. Nal de Industriales. Trabajo periodístico para la revista Metal, 2004. [ Links ]

Chen, X., Wu J. (2011). Do different guanxi types affect capability building differently? A contingency view. Journal of World Business 46. 116-125. [ Links ]

Donahoo B., J. A. (1995). Strategic Configurations Of System Resources: Configurations For The Organizational Orientation To Change Context Creation Competency. A Dissertation in Business Administration, Faculty of Texas Tech University. [ Links ]

EAM, E. A. (2012). DANE. Recuperado el 15 de febrero de 2012, de http://www.dane.gov.co/#twoj_fragment1-4 [ Links ]

García M., Navas, J. (2007). Las capacidades tecnológicas y los resultados empresariales. Un estudio empírico en el sector biotecnológico español. Cuadernos de Economía y Dirección de la Empresa., 177-180. [ Links ]

Giraldo, J. (2004). Aplicación de una metodología integral soportada en simulación discreta para el mejoramiento de los sistemas de producción en Pymes metalmecánicas. Manizales, Caldas - Colombia. Manizales. [ Links ]

Giraldo, J. A., y Sarache, W. A. (2007). Aplicación de una metodología integral soportada en simulación discreta para el mejoramiento de los sistemas de producción en Pymes metalmecánicas. Revista de Ingeniería Industrial, Vol 2, No 3. [ Links ]

Hayes, R.H.; Wheelwright, S.C. (1984). Restoring our competitive edge: competing through manufacturing. Wiley. New York. [ Links ]

Haeussler C., Patzel, H., Zahra, S. A. (2012) Strategic alliances and product development in high technology new firms: The moderating effect of technological capabilities. Journal of Business Venturing 27. 217-233. [ Links ]

Hill, T.J. (2000). Manufacturing strategy - text and cases. McGraw Hill. [ Links ]

Katz, J. (1986). Cambio tecnológico en la industria metalmecánica latinoamericana: resultados de un programa de estudios de casos, Programa BID/CEPAL/CIID/PNUD de Investigaciones sobre desarrollo científico y tecnológico en América Latina. [ Links ]

Lugones, G. E., Gutti, P. Le Clech, N. (2007). Indicadores de capacidades tecnológicas en América Latina. Mexico D.F.: CEPAL. [ Links ]

Martín de Castro, G., (2004). Dinámicas de aprendizaje organizativo. Buenos Aires: boletín económico de ICE N° 2793. [ Links ]

Miller, J. G.; Roth, A. V. (1994). A taxonomy of manufacturing strategies. Management Science. March. Vol. 40, No. 3. [ Links ]

Miltenburg, J. (2008). Setting manufacturing strategy for a factory-within a factory. International Journal Production Economics 113. Pp. 307 - 323. [ Links ]

SENA (2008) - Mesa Sectorial de Diseño - Facultad de Artes -UNIVERSIDAD NACIONAL DE COLOMBIA-Sede Bogotá. (Julio). Estudio de Caracterización Ocupacional del Diseño en la Industria Colombiana. [ Links ]

Panda, H., y Ramanatham, K. (1996). Thecnological Capability assessment of a firm in the electric sector. Technovation, 561-588. [ Links ]

Porter, M. (1991). La ventaja competitiva de las naciones. Argentina. Ediciones B. Argentinas. 1991. [ Links ]

Sarkees M. (2011). Understanding the links between technological opportunism, marketing emphasis and firm performance: Implications for B2B. Industrial Marketing Management 40 785-795. [ Links ]

Teece, D. J., Pisano, G., y Shuen, A. (1997). Dynamic Capabilities and Strategic Management. Strategic Management Journal, 509. [ Links ]

Yam, R. C.M. Lo, W., Tang, E., Lau, A. (2011). Analysis of sources of innovation, technological innovation capabilities, and performance: An empirical study of Hong Kong manufacturing industries. Research Policy 40. 391-402. [ Links ]