Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Vitae

Print version ISSN 0121-4004

Vitae vol.13 no.1 Medellín Jan./Jun. 2006

GRANULACIÓN POR FUSIÓN EN MEZCLADORES GRANULADORES DE ALTA VELOCIDAD

Lourdes OCHOA D.1, Manuela IGARTUA O.1, Rosa Mª HERNÁNDEZ M.1, Alicia R. GASCÓN1 y José L. PEDRAZ M.1*

1 Laboratorio de Farmacia y Tecnología Farmacéutica Facultad de Farmacia. Universidad del País Vasco (UPV-EHU), Paseo de la Universidad Nº 7, 01006 Vitoria-Gasteiz. España.

* Autor a quien se debe dirigir la correspondencia: knppemuj@vf.ehu.es

Recibido: Octubre 18 de 2005 Aceptado: Marzo 02 de 2006

RESUMEN

La granulación por fusión en un solo paso es una técnica alternativa al resto de métodos de granulación basada en la utilización de un agente aglutinante sólido que funde a temperaturas entre 50-80 ºC, en lugar de solventes acuosos u orgánicos. Esta propiedad permite emplear esta técnica para la formulación de fármacos sensibles a la humedad, evitar el controvertido uso de solventes orgánicos y acortar el proceso de granulación en términos de tiempo y energía al eliminar la fase de secado. Asimismo, una adecuada selección del agente aglutinante y del resto de excipientes permitirá el desarrollo y elaboración de formas farmacéuticas tanto de liberación inmediata como de liberación controlada. Uno de los equipos más empleados en la granulación por fusión es el mezclador granulador de alta velocidad, que permite realizar esta técnica en un solo paso. Además, una vez optimizado el proceso, permite su aplicación a escala industrial. En este artículo se realiza una descripción de la técnica de granulación por fusión y las variables que influyen en dicho proceso en un mezclador granulador de alta velocidad.

Palabras clave: Granulación por fusión, mezclador granulador de alta velocidad, aglutinante.

MELT GRANULATION IN HIGH SHEAR MIXER

ABSTRACT

Melt granulation in a high-shear mixer is an alternative technique that converts fine powders into granules. The powder agglomeration is promoted by the addition of a low melting point binder, which is solid at room temperature and melts at relatively low temperatures (50-80 ºC). This technique is a good alternative to the conventional wet granulation process when the use of solvents is not indicated. Moreover, it offers several advantages since the drying phase is eliminated and the process is less consuming in terms of time and energy. By selecting the suitable binder, melt granulation can be used either to prepare immediate or controlled release formulations. One of the equipments most commonly used for melt granulation is the high shear mixer, which allows to development the process in “one-step”. Additionally, when the process is optimized, it makes possible the industrial scaling-up. This paper focuses on the description of the melt granulation technique and the parameters that influence the process in high shear mixers.

Keywords: Melt granulation, high shear mixer, binder.

INTRODUCCIÓN

La granulación es un proceso de aglomeración de partículas primarias de polvo para formar estructuras mayores denominadas gránulos. Generalmente, este granulado se utiliza como producto intermedio en la fabricación de comprimidos y cápsulas, aunque también puede ser empleado como producto final. Las principales razones por las cuales se recurre a la granulación de una mezcla pulverulenta son las siguientes:

• Prevenir la segregación de sus componentes.

• Mejorar las propiedades de flujo.

• Mejorar las características de compactación.

La preparación de un granulado puede realizarse por vía seca o vía húmeda según se adicione o no un solvente a la mezcla de polvos. La elección del método de granulación dependerá por un lado de la aplicación que se quiera dar al granulado y por otro de las propiedades físico químicas del principio activo y de los excipientes de la formulación, en particular de su sensibilidad a la humedad y al calor (1).

La granulación por vía seca

Conocida como “granulación por doble compresión”, se produce mediante la agregación de los componentes en polvo sometidos a alta presión seguida de una fragmentación o troceado y posterior granulación mediante tamización para conseguir el tamaño de gránulo deseado. Las técnicas más empleadas son el briqueteado (slugging) y la compactación con rodillos. Esta vía se puede utilizar como alternativa a la vía húmeda cuando el fármaco que se va a granular es sensible a la humedad, a los líquidos de granulación, o no es estable a altas temperaturas de secado. Sus principales inconvenientes son que la mezcla debe presentar ciertas propiedades cohesivas, la formación de polvo y la baja reproducibilidad en las propiedades finales del granulado.

Granulación por vía húmeda

Consiste en un proceso de amasado de una mezcla de polvos en presencia de un líquido de granulación, agua o solvente orgánico, que puede llevar disuelto un agente aglutinante o incorporarse con el resto de los componentes de la mezcla para favorecer la adhesión de las partículas una vez secado el granulado.

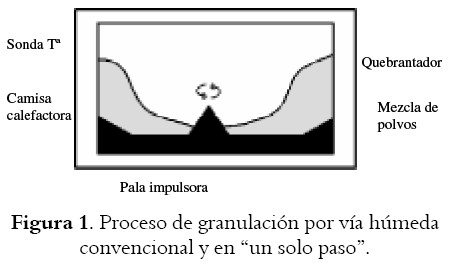

La figura 1 muestra esquemáticamente las etapas de la granulación por vía húmeda y los equipos necesarios para llevarla a cabo de forma convencional o mediante un proceso desarrollado en “un solo paso”.

Como puede observarse, el empleo del mezclador granulador de alta velocidad (MGAV) o del lecho fluido permite realizar la granulación en “un solo paso” ya que un mismo equipo permite realizar las etapas de mezclado, humectación, granulación y secado. Esto significa una reducción en el número de equipos que se deben utilizar, lo que simplifica considerablemente el proceso y evita posibles problemas en la manipulación o pérdidas que pueden producirse entre un equipo y otro.

La granulación por vía húmeda presenta también algunos inconvenientes, como son la posibilidad de hidrólisis del principio activo en presencia de agua, la necesidad de prolongados tiempos de secado y la pérdida de estabilidad del principio activo por la exposición al calor durante la fase de secado. Los solventes orgánicos se pueden utilizar como alternativa para fármacos sensibles a la humedad o cuando se precisan tiempos de secado cortos; sin embargo, su uso requiere trabajar en locales e instalaciones antideflagrantes, lo que aumenta mucho el coste de la producción.

Otra posibilidad para la elaboración de granulados es la granulación por fusión, que puede ser considerada como una modificación de la granulación por vía húmeda (1, 2 y 3).

Para la realización de este artículo se ha realizado una revisión bibliográfica durante los últimos 18 meses consultando las bases de datos Sciencedirect y SciFinder Scholar 2006 Edition.

¿Qué es la granulación por fusión?

La granulación por fusión es un proceso en el que la granulación se produce por la adición de un agente aglutinante que es sólido a temperatura ambiente pero funde a temperaturas relativamente bajas. Normalmente se trabaja con sustancias de punto de fusión en torno a 50-80ºC, tanto de naturaleza hidrófila como lipófila (4). El agente aglutinante puede añadirse ya fundido sobre la mezcla de polvos precalentada (5) o en forma sólida junto con el resto de componentes de la mezcla, de tal forma que la granulación se desarrolla en “un solo paso” al fundir el aglutinante en el seno de la mezcla (6). En este caso, dependiendo del equipo empleado, el agente aglutinante fundirá por el calor generado por una corriente de aire caliente (granulación en lecho fluido), por la acción de una camisa calefactora, por la fricción de los componentes de la mezcla producida por un impulsor durante la fase de mezclado y amasado (7, 8), o por la combinación de estas dos acciones como ocurre en el mezclador granulador de alta velocidad. En cualquier caso, tras la fusión, el agente aglutinante actúa como líquido de unión de las partículas de polvo de forma similar al líquido adicionado en los procesos de vía húmeda (2). Dependiendo de la cantidad de aglutinante añadido, de los componentes que constituyen la mezcla y de la elección de las condiciones del proceso, es posible obtener gránulos o incluso pellets (8, 9). En este sentido, los resultados descritos por Heng et al. (10), y Seo et al. (11) pusieron de manifiesto que una alta velocidad de mezcla y tiempos prolongados de amasado favorecen la formación de pellets.

Las principales ventajas que presenta la granulación por fusión son las siguientes: evita la formación de polvo, elimina la fase de secado haciendo el proceso de granulación más corto, y evita el uso de solventes y los posibles problemas que derivan de ello (hidrólisis de principio activo, empleo de equipos ignífugos etc.). Su mayor inconveniente es que no se puede aplicar a sustancias termolábiles a las temperaturas habituales de trabajo.

Equipos

Los equipos más empleados en la granulación por fusión son el mezclador granulador de alta velocidad (12) y el lecho fluido (13, 14, 15, 16). Ambos equipos pueden realizar la granulación en un solo paso, lo que permite simplificar considerablemente el tiempo y los costes asociados a los procesos de granulación tradicionales. Además, una vez optimizado el proceso y controlando las variables que pueden influir sobre él, estos equipos permiten la aplicación del proceso a escala industrial (17, 18, 19).

Una cuestión que se debe tener en cuenta a la hora de seleccionar el equipo de granulación más adecuado, es su influencia sobre las características del granulado que se va a realizar. Diversos estudios descritos en la bibliografía ponen de manifiesto que los gránulos obtenidos con el MGAV son más densos que los resultantes del lecho fluido, debido a las altas fuerzas de cizalla y de compactación ejercidas por la pala impulsora del equipo (20, 21). Por consiguiente, una misma formulación puede presentar distinto comportamiento biofarmacéutico dependiendo del equipo utilizado en su elaboración.

A pesar de las numerosas ventajas que presentan ambos equipos, su principal inconveniente es la cantidad de variables (velocidad del impulsor, flujo del aire, carga del equipo, temperatura de trabajo, etc.) que pueden determinar el resultado final y la necesidad de conocer su influencia. El análisis de los parámetros del proceso que pueden condicionar las características del granulado obtenido puede reducirse mediante un diseño factorial, con el objeto de disminuir el número de formulaciones que deben ser elaborados (22 y 23).

Una vez obtenido el granulado es necesario realizar su correcta caracterización mediante la determinación de distintas propiedades, tales como la distribución del tamaño de partícula, la porosidad, la densidad y voluminosidad, las propiedades de flujo, las características de compresión, la distribución del agente aglutinante y la morfología.

Granulación por fusión en Mezclador Granulador de Alta Velocidad

Como se ha comentado anteriormente, el empleo del MGAV permite realizar el mezclado, granulación y secado/enfriamiento del granulado en un solo paso.

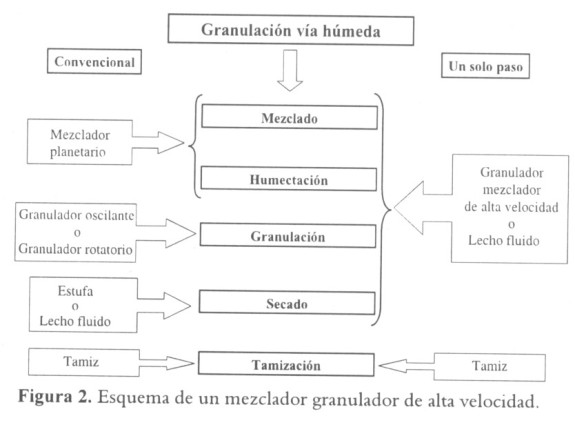

Como puede observarse en la figura 2, el equipo está formado por un recipiente cerrado y termostatado mediante una camisa calefactora. Presenta, además, una sonda para el registro continuo de la temperatura del producto y un quebrantador o “chopper” para evitar la formación de grandes aglomerados. En la parte inferior está la pala impulsora que dará lugar al mezclado y permitirá la formación del granulado.

Para la elaboración de un granulado mediante granulación por fusión en un solo paso, se incorpora al equipo el agente aglutinante en estado sólido junto con el resto de materiales de partida. Los componentes se mezclan durante unos minutos mediante la acción de la pala impulsora a velocidades bajas (150-250 rpm), dependiendo de la cantidad de carga, y durante un corto período de tiempo. Tras la fase de mezclado comienza la de granulación propiamente dicha en la que se aumenta progresivamente la velocidad del impulsor para favorecer una buena distribución del agente aglutinante y alcanzar su temperatura de fusión. Gracias al calor generado por la camisa calefactora y por la fricción de los componentes provocada por el impulsor, el aglutinante funde actuando como líquido de unión entre las partículas y dando lugar a la formación del granulado. En esta etapa del proceso de granulación, se puede evitar la formación de grandes aglomerados accionando el quebrantador, cuyo empleo también puede favorecer la obtención de gránulos más densos. Posteriormente se realiza la etapa de enfriamiento, haciendo pasar agua fría a través de la camisa calefactora. Esta etapa se puede acompañar de un movimiento oscilatorio del recipiente (si el equipo lo posee) que evita que la mezcla se adhiera a las paredes y favorece el enfriamiento progresivo del granulado por intercambio de calor con el recipiente. Una vez finalizado el proceso se tamiza el granulado para eliminar los posibles aglomerados obtenidos.

Es importante vigilar con atención, ya que la granulación progresa con tanta rapidez que el granulado se puede transformar muy rápidamente en un sistema sobreamasado inutilizable. Por tanto, es conveniente utilizar un sistema de monitorización adecuado para controlar el proceso de granulación (24, 25). En este sentido, se puede emplear la medida de distintos factores para determinar el punto final del proceso de granulación, como son, por ejemplo, el registro del consumo de energía o el esfuerzo de torsión de la pala impulsora (26, 27, 28).

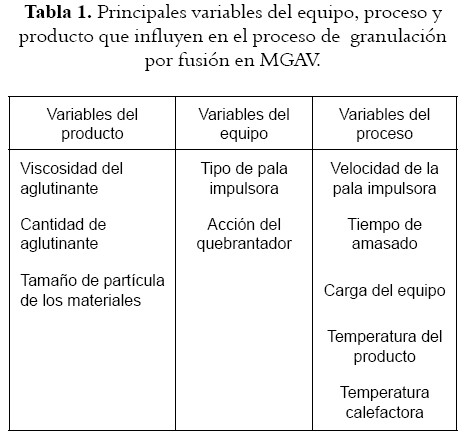

Al igual que el resto de técnicas de granulación, la granulación por fusión en MGAV está condicionada por numerosas variables, como son las características de los materiales de partida y del equipo utilizado. Otras variables que influyen en el proceso aparecen agrupadas en la Tabla 1.

Un adecuado conocimiento y control de ellas permitirá la obtención de granulados homogéneos y con buenas propiedades de flujo. A continuación se describe de forma más detallada la influencia de algunas de estas variables sobre las características del granulado obtenido.

Influencia del agente aglutinante

En la granulación por fusión, la selección adecuada del agente aglutinante es un aspecto de gran importancia, ya que permitirá desarrollar tanto formulaciones de liberación inmediata como de liberación controlada (29). Como agentes aglutinantes se pueden emplear numerosas sustancias hidrófobas como el monoestearato de glicerilo (30), ácido esteárico (31), Compritol® 888 Ato (Glyceryl behenate) (32), Gelucire 50/13 (Polyglicolized glyceride) (33, 34) y otros tipos de grasas y alcoholes (7, 35). Entre las sustancias hidrófilas mas empleadas destacan el polietilenglicol (PEG 6000) (36) y el poloxamer 188 (Lutrol® F68) (37).

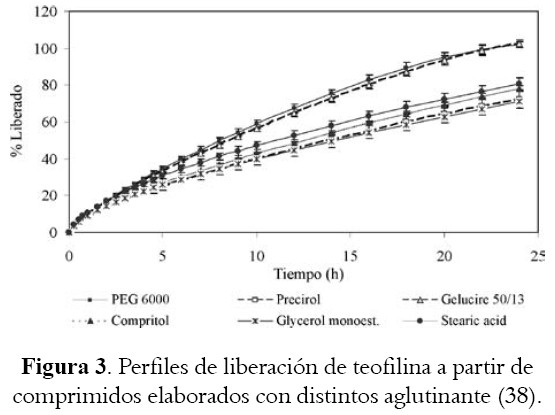

En la figura 3 se presentan perfiles de disolución de comprimidos de teofilina elaborados mediante granulación por fusión con distintos agentes aglutinantes para conocer su influencia sobre la liberación del fármaco. En dichos perfiles, Ochoa et al. (38) observaron que las formulaciones elaboradas con aglutinantes lipófilos presentan una menor velocidad de disolución debido a que su naturaleza lipófila dificulta la penetración de agua en el comprimido, y por consiguiente, la liberación del fármaco.

Los agentes aglutinantes pueden presentarse en forma de escamas o polvo, con una gran diversidad de tamaños de partícula. En principio se considera que el proceso de aglomeración en la granulación por fusión es prácticamente independiente del tamaño de partícula del agente aglutinante, excepto cuando se utilizan sustancias de viscosidad elevada. Esto se debe a que una vez fundido, el aglutinante pasa a estado líquido humectando el polvo de forma homogénea independientemente de su tamaño de partícula inicial (8, 39, 40). Sin embargo, para evitar problemas de homogenización con el resto de los componentes en las fases de mezclado y granulación, es preferible emplear aglutinantes de tamaño de partícula similar al principio activo y excipientes de la mezcla ya que como observaron Scott et al. (41) y Van den Dries et al. (42), las diferencias en el tamaño de partícula pueden afectar, a la composición de los gránulos debido a problemas de segregación de los componentes durante la fase de mezclado.

Otra de las propiedades físico-químicas que condiciona la elección de una sustancia para su empleo como aglutinante es su rango de temperatura de fusión. Tal y como se ha mencionado anteriormente, lo habitual es trabajar con sustancias de punto de fusión en torno a 50-80ºC, porque el empleo de aglutinantes con punto de fusión más bajo puede ocasionar problemas ya que se podría alcanzar dicha temperatura durante la manipulación y almacenamiento del granulado y el agente aglutinante fundiría. Por otro lado, temperaturas de fusión mayores implican someter la mezcla a una mayor temperatura, lo que contribuiría a posibles problemas de inestabilidad especialmente con sustancias termolábiles.

La cantidad del aglutinante en la mezcla ha sido estudiada por numerosos autores como una variable importante a la hora de elaborar un granulado (8, 32). Una conclusión a la que llegaron Schaefer (43) y Knight et al. (5) es que para granular materiales con tamaños de partícula pequeños es necesaria una cantidad elevada de aglutinante debido a que presentan una mayor área superficial que debe ser adecuadamente humectada para conseguir su aglutinación.

En general, la granulación por fusión requiere aproximadamente entre un 10 y un 20 % en peso del agente aglutinante en la mezcla. Un exceso de aglutinante en la mezcla provocaría un sobreamasado, mientras que si no se alcanza la proporción suficiente no tendrá lugar la formación del granulado.

Influencia de los demás excipientes de la formulación

La elección de los excipientes, junto con la naturaleza del aglutinante condicionará la liberación del principio activo. El tamaño de partícula de los excipientes y del principio activo es otra de las variables más estudiada y que se debe tener en cuenta ya que su influencia sobre el resultado final es importante. Autores como Thomsen (44) y Mackaplow et al. (45) observaron que materiales con tamaño muy pequeño no se podían granular mediante granulación por fusión, o que en caso de granularse, estos granulados eran muy frágiles. Sin embargo, Farag Badawy et al. (46, 47) vieron que los excipientes y fármacos de pequeño tamaño de partícula daban lugar a gránulos mayores y más densos. Así mismo Keningley et al. (48) demostraron que existe una importante relación entre el tamaño de partícula y la viscosidad del aglutinante a la hora de controlar el crecimiento y la consistencia del gránulo. En este sentido, Johansen y Schaefer (49) estudiaron esa relación entre tamaño y viscosidad, y sus efectos sobre el mecanismo de crecimiento del granulado en un MGAV observando que aglutinantes de viscosidad baja son suficientes para obtener granulados resistentes con materiales de tamaño pequeño. Por el contrario, con tamaños de partícula mayores se necesitan aglutinantes de alta viscosidad para conseguir un granulado de consistencia suficiente para evitar su ruptura. Estos mismos autores demostraron también que la viscosidad del aglutinante y el tamaño de partícula del resto de componentes afectan la homogeneidad de tamaño de los gránulos de un mismo lote y entre diferentes lotes (50).

Entre los excipientes que se pueden emplear en esta técnica se encuentran los derivados de la celulosa, como la hidroxipropilmetilcelulosa (HPMC) para el desarrollo de matrices hidrófilas con las que se puede conseguir una liberación sostenida del fármaco debido a la formación de un gel que controlará su liberación. La liberación del principio activo a partir de estas matrices hidrófilas se producirá por difusión a través del gel (si el principio activo es soluble en el medio de disolución), por erosión de la matriz (si es poco soluble) o mediante la combinación de ambos mecanismos (51). También se pueden utilizar otros derivados celulósicos como la etilcelulosa o la hidroximetilcelulosa (HMC). Si se desea incrementar la liberación del principio activo podemos añadir diluyentes hidrófilos como el manitol, o sustancias que mejoren su solubilidad como las ciclodextrinas (52). Por otro lado es posible, mediante la incorporación de sustancias de acción disgregante como la crospovidona, desarrollar formulaciones de liberación inmediata (53, 54). El empleo de un aglutinante hidrófilo como el Superpolystate® (PEG-6-estearato con un punto de fusión de 33-37 ºC), junto con un disgregante permite elaborar formulaciones de disgregación bucal inmediata “flash tablets” (55). Las propiedades de este aglutinante posibilitan incrementar la resistencia física de los comprimidos obtenidos sin afectar el tiempo de disgregación, permitiendo su rápida disgregación al fundir en la cavidad bucal y favoreciendo la rápida solubilización del principio activo.

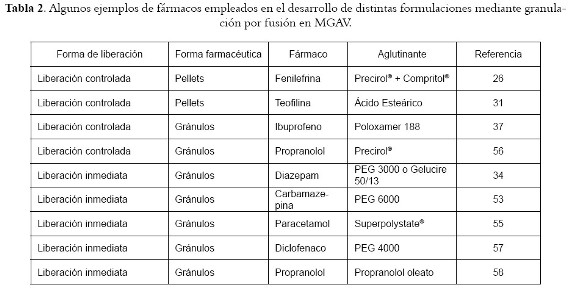

Como se puede observar en la Tabla 2, las aplicaciones de esta técnica son muy numerosas, ya que permite el desarrollo de formulaciones de fármacos de distinta solubilidad y pertenecientes a diferentes grupos terapéuticos.

Influencia de algunas variables del proceso

Además de los componentes de la formulación, también se ha demostrado que el proceso de elaboración del granulado es importante a la hora de controlar la liberación del principio activo ya que cambios en el mismo pueden dar lugar a formulaciones con distintos perfiles de liberación y distinta biodisponibilidad (59).

En cuanto a la velocidad de la pala impulsora, es sabido que altas velocidades de trabajo producen un crecimiento más rápido del granulado haciendo así el proceso más corto. Sin embargo, se corre el riesgo de un crecimiento incontrolado (32). Knight et al. (60) recomiendan velocidades bajas de trabajo para conseguir gránulos mayores ya que a velocidad elevada se puede provocar la rotura de los gránulos.

Además, el empleo de la camisa calefactora para la elaboración del granulado puede afectar al comportamiento reológico del agente aglutinante fundido y por consiguiente su comportamiento en el mecanismo de granulación, lo cual va a influir sobre las características finales del granulado.

Finalmente, otras variables del proceso que pueden influir en el producto final, y a los que por tanto es importante tener en cuenta, son: el tiempo de amasado y la acción del quebrantador.

En resumen, podemos decir que es de gran importancia conocer y controlar todos los factores y variables que afectan el desarrollo del proceso de granulación por fusión en un MGAV para poder conseguir granulados homogéneos, reproducibles y con buenas propiedades, ya que como Bergman et al. (61) demostraron, estas características son imprescindibles para asegurar una buena calidad del producto final.

CONCLUSIONES

La granulación por fusión en MGAV es una técnica adecuada para la formulación de fármacos sensibles a la humedad evitando el uso de solventes orgánicos, y que permite el desarrollo de formas farmacéuticas tanto de liberación inmediata como controlada.

Son muchas las variables a controlar para lograr granulados homogéneos y reproducibles; sin embargo, una vez conocida su influencia, el MGAV permite su aplicación a escala industrial.

El empleo de este equipo permite, además, realizar la granulación por fusión en un solo paso, lo cual simplifica el proceso de elaboración de los granulados.

REFERENCIAS BIBLIOGRÁFICAS

1. Summers, M., Aulton, M. (2004) Granulación. La ciencia del diseño de las formas farmacéuticas. Elsevier (Ed). Capitulo 25 pp 368-378. [ Links ]

2. Kristensen, H.G., Schaefer, T. (1997) Granulations. Encyclopedia of pharmaceutical technology. Marcel Dekker (Ed) New York Vol. 7. pp 121-160. [ Links ]

3. Vila, J.L. (1997) Tecnología farmacéutica. Vol. II: Formas farmacéuticas. Síntesis (Ed). Madrid. Capítulo 2 pp 55-157. [ Links ]

4. Heng, P., Wong, T.W. (2003) Melt processes for oral solid dosage forms. Encyclopedia of Pharmaceutical Technology. 1-6. [ Links ]

5. Knight, P.C., Instone, T., Pearson, J.M.K., Hounslow, M.J. (1998) An investigation into de kinetics of liquid distribution and growth in high shear mixer agglomeration. Powder Technol. 97: 246-257. [ Links ]

6. Zhou, F., Vervaet, C., Remon, J.P. (1997) Influence of processing on the characteristics of matrix pellets based on microcrystalline waxes and starch derivatives. Int. J. Pharm. 147: 23-30. [ Links ]

7. Mc Taggart, C.M., Ganley, J.A., Sickmueller, A., Walker, S.E. (1984) The evaluation of formulation and processing conditions of a melt granulation process. Int. J. Pharm. 19: 139-148. [ Links ]

8. Schaefer, T., Holm, P., Kristensen, H.G. (1990) Melt granulation in a laboratory scale high shear mixer. Drug Dev. Ind. Pharm. 16(8): 1247-1277. [ Links ]

9. Vilhemsen, T., Kristensen, J., Schaefer, T. (2004) Melt pelletization with polyethylene glycol in a rotatory processor. Int. J. Pharm. 275: 141-153. [ Links ]

10. Heng, P.W.S., Wong, T.W., Chan, L.W. (2000) Influence of production variables on the sphericity of melt pellets. Chem. Pharm. Bull. 48: 420–424. [ Links ]

11. Seo, A., Schæfer, T. (2001) Melt agglomeration with polyethylene glycol beads at a low impeller speed in a high shear mixer. Eur. J. Pharm. Biopharm. 52: 315–325. [ Links ]

12. Parikh, D.M. (1997) Introduction. Handbook of Pharmaceutical Granulation Technology, Marcel Dekker (Ed.) New York, 1-5. [ Links ]

13. Abberger, T., Seo, A., Schaefer, T. (2002) The effect of droplet size and powder particle size on the mechanism of nucleation and growth in fluid bed melt agglomeration. Int. J. Pharm. 249: 185-197. [ Links ]

14. Yanze, F.M., Duru, C., Jacob, M. (2000) A process to produce effervescent tablets: fluidized bed dryer melt granulation. Drug Dev. Ind. Pharm. 26: 1167-1176. [ Links ]

15. Kidokoro, M., Haramiishi, Y., Sagasaki, S., Shimizu, T., Yamamoto, Y. (2002) Application of fluidized hot-melt granulation (FHMG) for the preparation of granules for tableting: Properties of granules and tablets prepared by FHMG. Drug Dev. Ind. Pharm. 28(1): 67-76. [ Links ]

16. Kojima, M., Nakagami, H. (2001) Preparation of the controlled-release matrix tablets of theophylline with micronized low-substituted hydroxypropyl cellulose by a fluidized hot-melt granulation method. S.T.P. Pharma Sci. 11(2): 145-150. [ Links ]

17. Sirois, P.J., Craig, G.D. (2000) Scaleup of high-shear granulation process using a normalized impeller work parameter. Pharm. Dev. Technol. 5: 365-374. [ Links ]

18. Ameye, D., Keleb, E., Vervaet, C., Remon, J.P., Adams, E., Massart, D.L. (2002) Scaling-up of a lactose wet granulation process in Mi-Pro high shear mixers. Eur. J. Pharm. Sci. 17, 247-251. [ Links ]

19. Björn, I.N., Jansson, A., Karlsson, M., Folestad, S., Rasmuson, A. (2005) Empirical to mechanistic modelling in high shear granulation. Chem. Engin. Sci. 60: 3795-3803. [ Links ]

20. Lin, K., Peck, G.E. (1996) Development of agglomerated talc. III. Comparisons of the physical properties of the agglomerated talc prepared by three different processing methods. Drug Dev. Ind. Pharm. 22: 383-392. [ Links ]

21. Tobyn, M.J., Staniforth, J.N., Baichwal, A.R., McCall, T.W. (1996) Prediction of physical properties of a novel polysaccharide controlled release system. Int. J. Pharm. 128: 113-122. [ Links ]

22. Vojnovich, D., Moneghini, M., Rubessa, F. (1995) Experimental design for a granulation process with “a priori” criterias. Drug Dev. Ind. Pharm. 1(7): 823-831. [ Links ]

23. Campisi, B., Vojnovic, D., Chicco, D., Phan-Tan-Luu, R. (1999) Melt granulation in a high shear mixer: optimization of mixture and process variables using a combined experimental design. Chemom. Intell. Lab. Syst. 48: 59-70. [ Links ]

24. Cliff, M.J. (1990) Granulation end point and automated process control of mixer-granulators: Part. I. Pharm. Tech 4: 112-132. [ Links ]

25. Cliff, M.J. (1990) Granulation end point and automated process control of mixer-granulators: Part. II. Pharm. Tech 5: 38-44. [ Links ]

26. Hamdani, J., Moës, A.J., Amighi, K. (2002) Development and evaluation of prolonged release pellets obtained by the melt pelletization process. Int. J. Pharm. 245: 167-177. [ Links ]

27. Betz, G., Bürgin, P.J., Leuenberger, H. (2004) Power consumption measurement and temperature recording during granulation. Int. J. Pharm. 272: 137-149. [ Links ]

28. Bardin, M., Knight, P.C., Seville, J.P.K. (2004) On control of particle size distribution in granulation using high-shear mixers. Powder Technol. 140: 169-175. [ Links ]

29. Flanders, P., Dyer, G.A. Jordan, D. (1987) The control of drug release from conventional melt granulation matrices. Drug Dev. Ind. Pharm. 13(6): 1001-1022. [ Links ]

30. Thies, R., Kleinebudde, P. (1999) Melt pelletization of a hygroscopic drug in a high shear mixer. Part 1. Influence of process variables. Int. J. Pharm. 188: 131-143. [ Links ]

31. Voinovich, D., Moneghini, M., Perisssutti, B., Filipovic-Grcic, J., Grabnar, I. (2000) Preparation in high-shear mixer of sustained-release pellets by melt pelletization. Int. J. Pharm. 203: 235-244. [ Links ]

32. Faham, A., Prinderre, P., Farah, N., Eichler, K.D., Kalantzis, G., Joachim, J. (2000) Hot-melt coating technology. I. Influence of Compritol® 888 Ato and granule size on theophylline release. Drug Dev. Ind. Pharm. 26(2): 167-176. [ Links ]

33. Gupta, M.K., Goldman, D., Bogner, R.H., Tseng, YC. (2001) Enhanced drug dissolution and bulk properties of solid dispersions granulated with a surface adsorbent. Pharm. Dev. Technol. 6(4): 563-572. [ Links ]

34. Seo, A., Holm, P., Kristensen, H.G., Schaefer, T. (2003) The preparation of agglomerates containing solid dispersions of diazepam by melt agglomeration in a high shear mixer. Int. J. Pharm. 259: 161-171. [ Links ]

35. Evrad, B., Amighi, K., Beten, K., Delattre, L., Moës, A.J. (2000) Influence of melting and rheological properties of fatty binders on the melt granulation process in a high-shear mixer. Drug Dev. Ind. Pharm. 25(11): 1177-1184. [ Links ]

36. Hengh, P.W.S., Chan, L.W., Zhu, L. (2000) Effect of process variables and their interaction on melt pelletization in a high shear mixer. S.T.P. Pharma Sci. 10(2): 165-172. [ Links ]

37. Passerini, N., Albertini, B., González-Rodríguez, ML., Cavallari, C., Rodríguez, L. (2002) Preparation and characterisation of ibuprofen-poloxamer 188 granules obtained by melt granulation. Eur. J. Pharm. Sci. 15: 71-78. [ Links ]

38. Ochoa, L., Igartua, M., Hernández, R.M., Gascón, A.R., Pedraz, J.L. (2005) Preparation of sustained release hydrophilic matrices by melt granulation in a high-shear mixer. J. Pharm. Pharm. Sci. 8(2): 132-140. [ Links ]

39. Wong, T.W., Wan, L.S.C., Heng, P.W.S. (1999) Effects of physical properties of PEG 6000 on pellets produced by melt pelletization. Pharm. Dev. Technol. 4(3): 449-456. [ Links ]

40. Schaefer, T., Mathiesen, C. (1996) Melt pelletization in a high shear mixer. IX. Effects of binder particle size. Int. J. Pharm. 139: 139-148. [ Links ]

41. Scott, A.C., Hounslow, M.J., Instone, T. (2000) Direct evidence of heterogeneity during high-shear granulation. Powder Technol. 113: 205-213. [ Links ]

42. Van de Dries, K., Vromans, H. (2002) Relationship between inhomogeneity phenomena and granule groth mechanisms in a high-shear mixer. Int. J. Pharm. 247: 167-177. [ Links ]

43. Schaefer, T. (1996) Melt pelletization in a high shear mixer. VI. Agglomeration of cohesive powder. Int. J. Pharm. 132: 221-230. [ Links ]

44. Thomsen, L.J. (1994) Prolonged release matrix pellets prepared by melt pelletization. Part IV. Drug content, drug particle size, and binder composition. Pharm. Technol. Eur. 6(9): 19-24. [ Links ]

45. Mackaplow, M.B., Rosen, L.A., Michaels, J.N. (2000) Effect of primary particle size on granule growth and end point determination in high shear wet granulation. Powder Technol. 108: 32-45. [ Links ]

46. Farag Badawi, S.I. and Hussain, M.A. (2004) Effect of starting material particle size on its agglomeration behaviour in high shear wet granulation. AAPS PharmSciTech 5 (3): Article 38. [ Links ]

47. Farag Badawi, S.I., Lee, T.J., Menning, M.M. (2000) Effect of drug substance particle size on the characteristics of granulation manufactured in a high-shear mixer. AAPS PharmSciTech 1(4): Article 33. [ Links ]

48. Keningley, S.T., Knight, P.C., Marson, A.D. (1997)An investigation into the effects of binder viscosity on agglomeration behaviour. Powder Technol. 91: 95-103. [ Links ]

49. Johansen, A., Schaefer, T. (2001) Effects of interactions between powder particle size and binder viscosity on agglomerate growth mechanisms in a high shear mixer. Pharm. Sci. 12: 297-309. [ Links ]

50. Schaefer, T., Johnsen, D., Johansen, A. (2004) Effects of powder particle size and binder viscosity on intergranular and intragranular particle size heterogeneity during high shear granulation. Pharm. Sci. 21: 525-531. [ Links ]

51. Colombo, P., Santi, P., Bettini, R., Brazel, C.S., Peppas, N.A. (2000). Handbook of Pharmaceutical Controlled Release Technology. Marcel Dekker (Ed). New York. Capitulo 9. pp183-210. [ Links ]

52. Pina, M.E., Veiga, F. (2000) The influence of diluent on the release of theophylline from hydrophilic matrix tablets. Drug Dev. Ind. Pharm. 26(10): 1125-1128. [ Links ]

53. Perissutti, B., Rubessa, F., Moeghini, M., Voinovich, D. (2003) Formulation design of carbamazepine fast-release tablets prepared by melt granulation technique. Int. J. Pharm. 256: 53-63. [ Links ]

54. Royce, A., Suryawanshi, J., Shah, U., Vishnupad, H. (1996) Alternative granulation technique: Melt granulation. Drug Dev. Ind. Pharm. 22(9 y 10): 917-924. [ Links ]

55. Abdelbary, G., Prinderre, P., Eouani, C., Joachim, J., Reynier, J.P., Piccerelle, Ph. (2004) The preparation of orally disintegrating tablets using a hydrophilic waxy binder. Int. J. Pharm. 278(2): 423-433. [ Links ]

56. Bertuzzi, G., Cicalini, L., Di Colo, G. (2001) Melt granulation in high shear high speed mixer: preparation of sustained release systems of propranolol hydrochloride. 20th Pharm. Technol. Conference, Liverpool. [ Links ]

57. Rodrigez, L., Cavallari, C., Passerini, N., Albertini, B., González-Rodriguez, M.L., Fini, A. (2002) Preparation and characteization by morphological análisis of diclofenac/PEG 4000 granules obtained using three different techniques. Int. J. Pharm. 242: 285-289. [ Links ]

58. Crowley, K.J., Forbes, R.T., York, P., Nyqvist, H., Camber, O. (2000) Drug-fatty acid salt with wax-like properties employed as binder in melt granulation. Int. J. Pharm. 211: 9-17. [ Links ]

59. Westerhuis, J.A., De Haan, P., Zwinkels, J., Jansen, W.T., Lerk, C.F. (1996) Optimization of the composition and production of mannitol/microcrystalline cellulose tablets. Int. J. Pharm 143: 151-162. [ Links ]

60. Knight, P.C., Johansen, A., Kristensen, H.G., Schaefer, T., Seville, J.P.K. (2000) An investigation of the effects on agglomeration of changing the speed of a mechanical mixer. Powder Technol. 110: 204-209. [ Links ]

61. Bergman, R., Johansson, M.E., Lundstedt, T., Seifert, E., Aberg, J. (1998) Optimization of a granulation and tabletting process by sequential design and multivariate analysis. Chemometr. Intell. Lab. 44: 271-286. [ Links ]