Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista de Ingeniería

Print version ISSN 0121-4993

rev.ing. no.26 Bogotá July./Dec. 2007

Optimización del proceso logístico en una empresa de colombiana de alimentos congelados y refrigerados

Logistics Optimization in a Colombian Frozen and Refrigerated Foods Company

Gonzalo Mejía

Ph.D. Profesor Asistente, Departamento de Ingeniería Industrial, Universidad de los Andes. Bogotá D.C., Colombia.

gmejia@uniandes.edu.co

Elkin Castro

M.Sc. Estudiante doctoral, The University of Nottingham. Nottingham, United Kingdom.

Recibido 29 de septiembre de 2006, aprobado 28 de agosto de 2007

PALABRAS CLAVES

Logística, trasporte, optimización, modelo de decisión.

RESUMEN

Este trabajo presenta los resultados de un proyecto de consultoría en el que se desarrolla un modelo de decisión basado en programación lineal, para establecer políticas de empaque y envío de productos en una empresa colombiana de alimentos refrigerados y congelados. Esta empresa es una de las más grandes del país en el sector y abastece el territorio nacional y exporta a países vecinos. El problema consiste en minimizar costos logísticos de transporte y distribución sujeto a restricciones de capacidad, tipos de empaque y satisfacción de demanda. Se presenta también un análisis de sensibilidad que muestra posibles escenarios futuros. Actualmente, la empresa hace uso del modelo para optimizar sus procesos logísticos.

KEY WORDS

Logistics, transport, optimization, decision support.

ABSTRACT

This paper presents the results of a consulting project in which a linear programming model was developed for establishing optimal packaging and delivery policies in a Colombian food company. The problem consists in minimizing transportation costs subject to capacity and packaging constraints and demand satisfaction. A sensitivity analysis showing possible future scenarios is also presented. Currently the company uses the model for optimizing its logistics operations.

INTRODUCCIÓN

La firma del Tratado de Libre Comercio (TLC) creará un sinnúmero de desafíos para las empresas colombianas que deberán mejorar en precio, cumplimiento, calidad y tiempo de respuesta. Como parte de esto, la mejora en los procesos logísticos cobra una gran importancia. Tanto los nuevos mercados para exportación como la competencia de productos baratos requieren, no sólo de procesos productivos más eficientes, sino de procesos de logística y distribución de clase mundial. Recientes estudios [1] [2] afirman que un 25% del costo de un producto está representado por costos relacionados con transporte, empaque, almacenamiento y distribución.

Mediante el uso de herramientas de decisión apropiadas, las empresas pueden analizar y optimizar sus procesos logísticos y apoyar así sus decisiones. En este artículo se presentan los resultados de un proyecto llevado a cabo por el Departamento de Ingeniería Industrial y el centro GUÍA de Ingeniería y Administración, en el que se desarrolla un modelo para establecer políticas de envío de productos en una empresa colombiana de alimentos. Este problema se puede clasificar dentro de la categoría de problemas de asignación clásica de Investigación de Operaciones [3] [4] o como un problema de flujo en redes multi-producto (multicommodity). Casos de estudio como éste han sido documentados en la literatura [5] [6] [7].

DESCRIPCIÓN DEL PROBLEMA

La empresa en mención fabrica aproximadamente doscientas referencias entre productos refrigerados (bebidas lácteas y jugos) y congelados (helados en diversas presentaciones) agrupados en trece productos principales (producto' se define como una familia de productos'; se utiliza este término pues fue el que se acordó con la compañía). En este documento los productos se denominarán de acuerdo al embalaje en que se envían actualmente. Por ejemplo, caja conos es en realidad un conjunto de referencias que son empacados en el embalaje caja conos.

Los productos son enviados desde dos plantas hacia once centros de distribución, donde a su vez se distribuyen a los minoristas. Cada centro de distribución debe satisfacer la demanda mensual de los trece productos. La demanda mensual fue calculada como el promedio de los datos históricos de ventas y no se consideró ninguna tendencia o estacionalidad. El medio de transporte para la distribución de los productos son camiones tipo tractomula y doble troque con refrigeración. En la actualidad la empresa cuenta con su propia flota de camiones pero está considerando dejar esta operación a terceros.

La empresa debe enviar sus productos usando dos tipos de embalajes: cajas de cartón y canastas. Las cajas de cartón preservan mejor el producto y son más fáciles de manipular y empacar; las canastas son reutilizables pero es necesario transportarlas de vuelta, rastrearlas y desinfectarlas. Los análisis de costos tradicionales hechos por la empresa favorecen el uso de las canastas, pero el Departamento de Logística de la empresa sospecha que los costos de administrar las canastas pueden superar los costos de las cajas de cartón.

El problema desarrollado en este artículo consiste en minimizar los costos logísticos de transporte y distribución sujeto a restricciones de capacidad, tipos de empaque y satisfacción de demanda. Para ello se requiere una herramienta que brinde información detallada sobre cada uno de los costos y que a su vez provea la combinación (mezcla) óptima de embalajes para cada producto y tipo de transporte. El modelo propuesto incorpora, entre otros, la capacidad de producción de las plantas, los tiempos de envío y retorno de los medios de transporte entre plantas y los centros de distribución, la disponibilidad de canastas y la capacidad de los camiones. Además de encontrar la solución óptima, con este modelo se pueden analizar fácilmente escenarios tales como incrementos o disminución en los costos de transporte y de los embalajes.

DESARROLLO DE UN MODELO DE OPTIMIZACIÓN

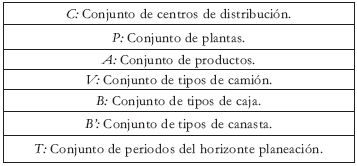

Este problema se formula como un modelo de optimización con variables enteras para determinar el flujo de camiones y el tipo de embalaje, de tal forma que se minimicen los costos totales asociados. Para tal efecto se definen los siguientes conjuntos.

Los siguientes parámetros se definen a partir de los conjuntos precisados anteriormente. Sea dc,a,p la demanda en un periodo, de un producto a Î A que se produce en la planta p Î P, por parte del centro de distribución c Î C. Se tiene también que los costos asociados corresponden a los fletes que se causan y al uso de los embalajes.

Se requiere la conversión del número de cajas (canastas) que conforman una estiba (pallet por su nombre en inglés), puesto que el volumen de los camiones se cuantifica en estibas.

Análogamente, se necesita saber la capacidad que tiene cada tipo de embalaje para transportar un determinado producto.

Las variables de decisión deben cuantificar los embalajes que se utilicen para transportar el producto, los camiones que circulan por la red y llevar un inventario de las canastas. Por tanto:

Por último, se debe considerar la contabilidad de las canastas

El objetivo de la compañía es minimizar los costos asociados a la operación logística. La función objetivo está definida como: (1)

La primera sumatoria corresponde a los costos de la utilización de las canastas y la segunda al costo de utilización de las cajas. Las últimas dos sumatorias consideran los costos de los fletes entre las plantas y los centros de distribución, y los fletes causados por el retorno de las canastas a las plantas.

Se consideran ahora las restricciones: la demanda de cada uno de los centros de distribución de un producto determinado se debe satisfacer desde la planta correspondiente en todos los periodos.(2)

Se debe garantizar que los camiones que se movilicen entre una planta y un centro de distribución sean los suficientes para transportar la demanda del centro de distribución respectivo, en cada periodo. (3)

El siguiente conjunto de restricciones asegura que para el retorno de las canastas, se usan los camiones que están en un centro de distribución en un periodo dado. Se asume que las canastas que se trasladan de una planta a un centro de distribución dados, regresan a la planta de origen. (4)

Las canastas que llegan a un centro de distribución, sólo se pueden retornar a la planta correspondiente después de cierto tiempo qp,c, por lo tanto, el número de canastas disponibles para su retorno al final de un periodo dado corresponde a las que llegaron qp,c periodos atrás, más las disponibles del periodo anterior, menos las que se regresen. (5)

Equivalentemente, se requiere llevar el inventario de canastas en las plantas. El inventario de canastas en una planta al comienzo de un periodo determinado, corresponde al inventario del periodo inmediatamente anterior, más las canastas que regresan de los diferentes centros de distribución en el periodo, menos las canastas que se usan para transportar el producto. (6)

El balance de inventario de camiones que se tiene en una planta al comienzo de cualquier periodo corresponde a los camiones con los que se cuenta desde el periodo pasado, más los que llegaron a la planta en ese periodo, menos los que se despechan en el periodo correspondiente, tanto para satisfacer la demanda como para retornar canastas y hacer recorridos de terceros. (7)

Por otro lado, el inventario de camiones en un centro de distribución al comienzo de un periodo dado corresponde a los camiones que se tienen del periodo inmediatamente anterior, más los que llegan al centro desde las plantas en ese periodo, menos los que se despachen en el periodo correspondiente, tanto para el retorno de canastas como para los recorridos de terceros. (8)

Las ecuaciones (1)-(8) corresponden al modelo de programación matemática que se implementó en el paquete computacional Xpress-MP. Los resultados de las instancias correspondientes se analizan en la siguiente sección.

RESULTADOS Y ANÁLISIS DE DATOS

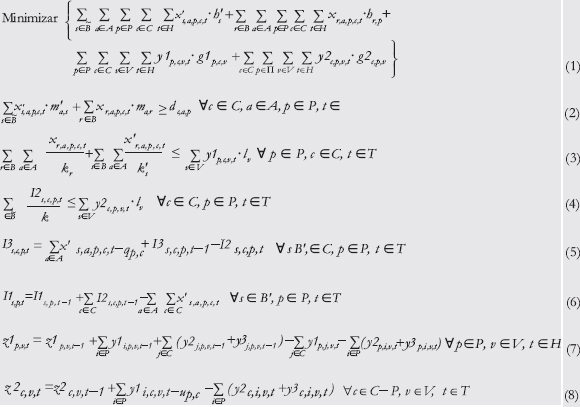

Por motivos de confidencialidad los datos de los costos totales y en general todas las cifras presentadas son proporcionales a la reales. El primer escenario que se escogió para el análisis fue la solución óptima. En esta solución se permiten mezclas de embalajes y diferentes políticas de envíos. Por ejemplo, un producto podría ser enviado en dos tipos distintos de embalaje (Ej. cajas de cartón y canastas). Esta política puede no ser factible en la realidad, pero puede servir como un punto de referencia para evaluar otras políticas que sí son factibles y para detectar tendencias en los envíos. La compañía quiso evaluar esta política como punto de referencia para establecer el costo mínimo posible.

Como puede verse en la Figura 1, la política sugerida por el modelo es la de enviar la totalidad de los productos en el embalaje canasta, con excepción de los productos que no pueden ser enviados en este embalaje debido a restricciones tecnológicas (ref 7 y ref 8, etc.) y de los productos ref 10,ref 12 y ref 13. El producto ref 13 corresponde el producto canasta; como se mencionó antes, es un conjunto de productos tanto refrigerados como congelados que se envían en ese embalaje. Según esto, el producto canasta podría enviarse tanto en el embalaje caja de cartón como en el embalaje canasta.

Figura 1. Distribución de producto según tipo de embalaje.

El segundo escenario que se estudió fue el de enviar todo en cajas de cartón. El modelo arrojó que los costos totales de enviar todo en cajas resultarían aproximadamente un 20% superiores a los propuestos por la solución óptima. Sin embargo el costo de los fletes sería un 16% menor si se enviase todo en cajas. En una empresa como la analizada, este costo adicional alcanza cifras importantes de varios cientos de millones de pesos al mes.

ANÁLISIS DE SENSIBILIDAD

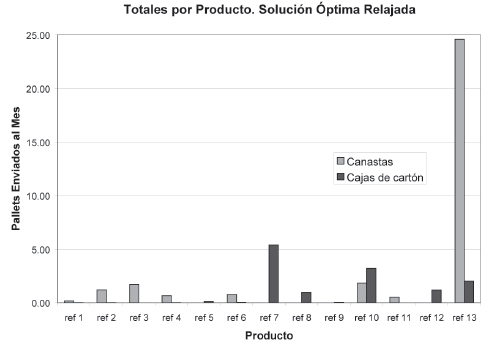

El análisis de sensibilidad permite visualizar cómo cambiaría la política sugerida por el modelo con respecto a cambios en los parámetros. En este proyecto en particular, se modificaron (i) los costos de las cajas, (ii) los costos de los fletes y (iii) los costos de las canastas. La idea fundamental es que si se reducen los costos de las cajas de cartón, podría ser atractivo cambiar a este tipo de embalaje y evitar todos los problemas administrativos asociados con las canastas. Por otro lado si se aumentan los costos de los fletes podría dejar de ser atractivo usar las canastas debido a su alto costo de retorno a las plantas.

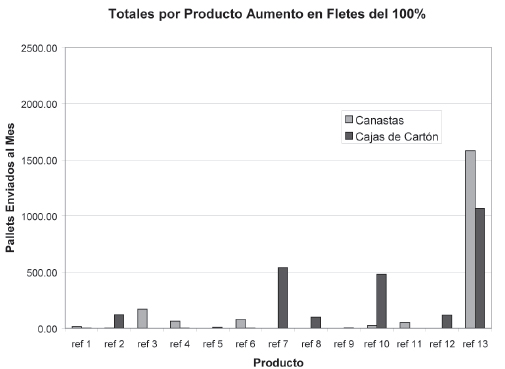

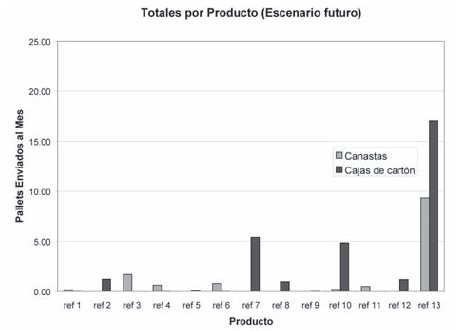

Para efectos de análisis, los costos de las cajas de cartón se redujeron en un 20%, 30% y un 50% y los costos de fletes se aumentaron en un 100% y en un 400%. Los costos de las canastas se aumentaron en un 20%, 40% y 60%. El mismo modelo se corrió con estos cambios y se encontraron nuevas soluciones óptimas. Por razones de espacio sólo se muestran algunos escenarios. Ver Figura 2 y Figura 3.

Figura 2. Reducción 30% en el costo de las cajas de cartón.

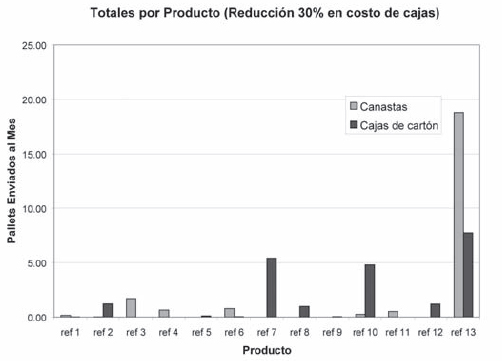

Figura 3. Aumento del 100% en el costo de los fletes.

Éste es un escenario que podría darse en los siguientes tres años con los previsibles aumentos en el precio del petróleo y con un rediseño de las cajas de cartón realizado por el departamento de empaques. Para este escenario puede apreciarse que la política óptima favorece el uso de cajas de cartón en lugar de las canastas. Nótese que producto ref 13 en la Figura 4 podría enviarse en los dos embalajes con mayor porcentaje de producto enviado en cajas de cartón. Como se dijo al principio de este documento, este producto es en realidad un consolidado de varios productos que se envían en canastas. Por lo tanto algunos productos de este consolidado podrían embalarse en el futuro en cajas de cartón. La decisión de cuáles productos se asignan a determinados embalajes se basaría en restricciones principalmente técnicas.

Figura 4. Posible escenario futuro (30% en canastas, 50% en fletes y 20% ¯ en cajas).

Actualmente este estudio está siendo utilizado por la empresa para cambiar los embalajes de sus productos. Un primer impacto fue el fortalecimiento del departamento de empaques con la contratación de personal experto en el tema de forma tal que se diseñen nuevas cajas de cartón. Con un apropiado diseño, las nuevas cajas ahorrarían costos de materiales sin sacrificar sus propiedades mecánicas. Otro impacto fue el cambio de embalajes de ciertos congelados (10% aproximadamente) que antes se enviaban en canastas y ahora se envían en cajas. Un impacto final fue la subcontratación de la flota de camiones que ahora permite más flexibilidad para el transporte del producto.

CONCLUSIONES Y RECOMENDACIONES

En este documento se ilustró un caso exitoso de aplicación de Investigación de Operaciones en un ejemplo real de una empresa en Colombia. Este estudio ha sido presentado no sólo dentro de la empresa sino a otras empresas del sector alimenticio que tienen la misma problemática de utilización de canastas.

Estos estudios tienen un impacto positivo en las empresas que los utilizan, no sólo porque permite ahorros significativos en los procesos logísticos sino también porque permite estandarizar procesos y crear historia en las decisiones que en una gran mayoría de los casos son tomadas empíricamente. En futuros proyectos pueden considerarse otros escenarios tales como la estacionalidad de la demanda, inventarios de producto terminado y enrutamiento de vehículos.

REFERENCIAS

[1] B. Hart. 10 tips for reducing supply chain logistics costs. Penton Media, Último acceso: Mayo 5 de 2007. Disponible: http://www.logisticstoday.com/sNO/7355/LT/displayStory.asp [ Links ]

[2] P. Murphy and D. Wood. Contemporary logistics. Pearson, 2004. [ Links ]

[3] M. Bazaraa, J. Jarvis, and H. Sherali. Linear programming and network flows. New York, NY, USA: John Wiley & Sons, Inc., 1990. [ Links ]

[4] G. Ghiani, G. Laporte and R. Musmano. Introduction to Logistics Systems Planning and Control. New York, NY, USA: John Wiley & Sons, Inc., 2004. [ Links ]

[5] R. S. Hiller and J. F. Shapiro. Optimal capacity expansion planning when there are learning effects. Management Science. Vol. 32, N° 9, 1986, 1153-1163. [ Links ]

[6] J. Caixeta-Filho, Van Swaay-Neto, and A. Wagemaker. Optimization of the production planning and trade of lily f lowers at Jan de Wit Company. Interfaces. Vol. 32, N°. 1, January 2002, 35-46 [ Links ]

[7] T. Chang. Best routes selection in international intermodal networks. Computers & Operations Research. 2007. En impresión. [ Links ]

[8] F. Shapiro, V. Singhal y S. Wagner. Optimizing the value chain. Interfaces. Vol. 23, N° 2, 1999, 102-117. [ Links ]