Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Revista de Ingeniería

versão impressa ISSN 0121-4993

rev.ing. n.28 Bogotá jul./dez. 2008

Aplicativo computacional para la planeación de la producción en una empresa fabricante de autopartes

Computer Application for Production Planning and Scheduling of an Auto Part Company in Colombia

Andrea Hernández

MSc. en Ingeniería Industrial. Consultora funcional AX, MDO Consultores. Bogotá D.C., Colombia.

ahernandez@mdo.com.co

Gonzalo Mejía

PhD. en Ingeniería Industrial. Profesor Asociado, Departamento de Ingeniería Industrial, Grupo de Investigación de Producción y Logística. Universidad de los Andes. Bogotá D.C., Colombia.

gmejia@uniandes.edu.co

Recibido 10 de octubre de 2007, aprobado 26 de septiembre de 2008, modificado 19 de octubre de 2008

PALABRAS CLAVES

MRP, plan maestro de la producción, programación de producción, sistemas de apoyo a la decisión.

RESUMEN

Este trabajo describe el desarrollo de un aplicativo computacional para la planeación y secuenciación de la producción en una empresa colombiana fabricante de autopartes. El aplicativo integra pronósticos de ventas y órdenes en firme para calcular el plan maestro de producción, que se secuencia en la planta de producción. Un caso de estudio muestra la funcionalidad de la aplicación propuesta y compara los resultados de las secuencias propuestas con las que resultaron de las prácticas actuales. Los resultados muestran que la implementación del aplicativo puede mejorar los niveles de servicio y la satisfacción del cliente si se cumplen ciertos prerrequisitos descritos en el artículo.

KEY WORDS

Decision support systems, master plan scheduling, MRP, scheduling.

ABSTRACT

This paper describes the development of a computer application for production planning and scheduling in a Colombian auto part company. Such an application integrates sales forecasts and firm orders, to calculate a Master Production Schedule which is validated with a detailed shop floor scheduling plan. A case study illustrates the functionality of the proposed application and compares the computer-calculated production plans with the current practices. The results show that the implementation of the application can improve service levels and customer satisfaction, given some prerequisites described in the paper are met.

INTRODUCCIÓN

Las pequeñas y medianas empresas (PYMES) representan el 96% de las empresas en Colombia, el 25% del PIB, el 25% de las exportaciones y generan el 49.6% del empleo industrial. Estas empresas frecuentemente tienen problemas en cuanto a competitividad, calidad y costos [1].

Una de las razones por las cuales las PYMES son poco competitivas es que carecen de sistemas computacionales de información y planeación apropiados para la toma de decisiones en sus procesos. Los sistemas comerciales de planeación de materiales (Materials Requirement Planning, MRP) pueden contribuir a que las PYMES mejoren sus resultados, con pronósticos más precisos, mejores planes de producción e información del estado y capacidad de la planta. Sin embargo, el costo de estos sistemas pueden alcanzar los cientos de miles de dólares, cifra que en muchos casos iguala las ventas anuales totales de una compañía PYME. Muestra de esto es que el 65% de las PYMES en Colombia usan sistemas de información contable y sólo el 13% usan algún sistema MRP [2].

Una solución de bajo costo, y acorde a las necesidades y a la cultura de las empresas PYMES, es el uso de sistemas basados en hojas electrónicas [3] [4]. Estos sistemas, además de resultar familiares para los usuarios en las empresas PYMES, son suficientes, en muchos casos, para la planeación y la programación de producción en pequeña escala. Este trabajo presenta el desarrollo de un aplicativo para la planeación y programación de la producción para una empresa PYME colombiana que fabrica artículos en caucho para el sector automotriz y eléctrico. El aplicativo integra los pronósticos y órdenes de ventas para generar un plan maestro de producción, que a su vez sirve como entrada al módulo de programación para el piso de la planta. En el caso de estudio propuesto, el aplicativo se utilizó en la planta para la planeación y la programación producción. Durante el mes de noviembre de 2006 se recolectaron datos que sirvieron como base para comparación con el desempeño de la planta previo a la utilización del aplicativo.

Este artículo está organizado de la siguiente forma: la sección "Antecedentes de la empresa" describe la compañía y las prácticas actuales de programación de la producción; la tercera sección corresponde al "Marco teórico"; la sección "Desarrollo del aplicativo" describe el aplicativo computacional; "Caso de estudio" muestra los resultados del caso; y, finalmente, se enumeran las "Conclusiones" del documento.

ANTECEDENTES DE LA EMPRESA

Industrias Hernol S.A., la empresa para la que se desarrolla este aplicativo, se dedica a la manufactura de productos de caucho para el sector automotriz e industrial, y cuenta con 22 años de experiencia en el sector. La empresa tiene 300 clientes y alrededor de 700 productos que se distribuyen en dos líneas: la línea automotriz e industrial.

PROCESO DE PRODUCCIÓN

El sistema de producción de los productos de caucho consiste en 3 procesos principales: molienda, vulcanización y corte de rebaba. La empresa cuenta con 3 procesos de vulcanización: autoclave, túnel continuo y prensado. El área de vulcanización por prensado, donde se procesan la mayor parte de los productos de la compañía, es el cuello de botella. Por tal razón su secuenciación es una actividad crítica y es el área en la que se centrará el trabajo.

El área de prensando está conformada por 8 prensas de vulcanizado, las cuales procesan 4 tipos de moldes (A, B, C y D), clasificados de acuerdo a su altura y diseño. Las referencias de los grupos A, B y D son fabricadas en las prensas de la 1 a la 4 y las referencias del grupo C son fabricadas en las prensas de la 5 a la 8. Adicionalmente, las prensas de la 1 a 4 pueden procesar hasta 4 moldes simultáneamente.

PRÁCTICAS ACTUALES PARA LA PROGRAMACIÓN DE PRODUCCIÓN

En la actualidad, la programación se realiza de la siguiente forma: el jefe de producción calcula los re 26 querimientos totales de las referencias solicitadas en todos los pedidos semanales. A continuación, hace manualmente la programación de dichas cantidades en las ocho prensas de vulcanización, considerando los niveles de inventario, la disponibilidad de materia prima, las restricciones y disponibilidad de las máquinas, la urgencia del pedido y la importancia del cliente. La programación se realiza día a día y se cambia inmediatamente si llegan pedidos urgentes. Estos cambios generan inestabilidad y desorden en la planta de producción.

En caso de que los requerimientos totales no superen la capacidad de la planta, se ordena la producción de algunas referencias de alta circulación, según el criterio del jefe de producción. Cuando la capacidad de la planta no es suficiente, algunos pedidos se entregan después de la fecha prometida.

MARCO TEÓRICO

PLAN MAESTRO DE PRODUCCIÓN (MPS)

Proud [5] define al plan maestro de producción (MPS) como un plan operacional anticipado. que vincula los pronósticos de ventas con la producción. El MPS establece las cantidades de cada referencia que deben tenerse disponibles en cada periodo de tiempo. El MPS es un compromiso de producción y debe se "factible" (debe tener en cuenta las restricciones técnicas y de capacidad). El MPS puede establecerse según las estrategias de fabricar para inventario, fabricar bajo pedido y ensamblar bajo pedido [6]. La fabricación para inventario es la más indicada cuando la producción es estable. Durante los periodos de baja demanda, se producen cantidades en exceso que se almacenan en inventario; ese inventario es utilizado, luego, en los periodos de picos de demanda; de esta forma, se utiliza mejor la capacidad existente. La fabricación bajo pedido es apropiada cuando se fabrica en entornos en los cuales es difícil pronosticar, bien sea por la cantidad de referencias o por las múltiples variantes de un mismo producto; la demanda se caracteriza por ser errática y tener cambios bruscos. En este último caso las empresas deben contar con capacidad extra o flexibilidad de producción para reaccionar ante los cambios en la demanda.

La compañía en estudio no calcula actualmente pronósticos de demanda y el MPS se desarrolla en una estrategia tipo fabricación bajo pedido. La ausencia de pronósticos y, en consecuencia, de planeación hace que la empresa no tenga inventarios que ayuden a amortiguar las variaciones de la demanda. Dadas las características de productos con una demanda estable y de capacidad limitada de fabricación, una estrategia de fabricación para inventario sería más apropiada.

PROGRAMACIÓN DE PRODUCCIÓN

La programación de producción es, a la vez, la actividad de asignar un conjunto de trabajos al conjunto de recursos disponibles y de establecer un ordenamiento de los trabajos en cada recurso junto con sus tiempos de inicio y finalización. Los parámetros de los trabajos que incluyen tiempo de proceso y fechas de liberación y entrega, son establecidos a través del MPS. En general, un programa de producción está relacionado con el ambiente de producción, las restricciones técnicas de procesamiento y el objetivo a optimizar. Algunos ambientes de producción son máquinas en paralelo, taller (job shop) y línea de producción (flow shop), entre otros. Algunas restricciones típicas son las fechas de disponibilidad de los trabajos, elegibilidad de máquinas, turnos y tiempos de preparación dependientes de la secuencia. Entre las funciones objetivo se cuentan: tiempo de máximo de flujo (makespan), número de trabajos tardíos y tardanza ponderada total [7]. Los problemas de programación de producción, en la mayoría de los casos, son "NP-Hard".

El problema de programación de producción tratado en este trabajo consiste en programar los pedidos en un banco de 8 prensas en paralelo con restricciones de fechas de disponibilidad y de elegibilidad de máquina (un trabajo sólo puede programarse en un subconjunto de máquinas). La función objetivo se estableció teniendo en cuenta los retardos de los pedidos y la importancia de los clientes. Este problema se define en la literatura como: Pm / Mj, rj /∑wjTj [7]; donde j es el índice de los trabajos, Pm representa m máquinas en paralelo, Mj define la restricción de elegibilidad de máquina, r j es la restricción de liberación de pedidos y ∑wjTj es la tardanza ponderada total. Los términos wj y Tj son, respectivamente, la ponderación o importancia del trabajo y la tardanza del trabajo j. La tardanza de un trabajo se define como max (Cj -dj, 0), donde Cj es el tiempo de terminación y dj es la fecha de entrega del trabajo j.

Algunas aproximaciones para resolver los problemas de programación de la producción son algoritmos exactos [8] [9] y heurísticos [10], y las ampliamente utilizadas reglas de despacho. Entre éstas se cuentan el tiempo ponderado de procesamiento más corto (siglas WSPT en inglés), menor fecha de entrega (EDD), holgura mínima (MS) y costo de tardanza aparente (ATC), que combina la regla WSPT con la MS [7].

DESARROLLO DEL APLICATIVO

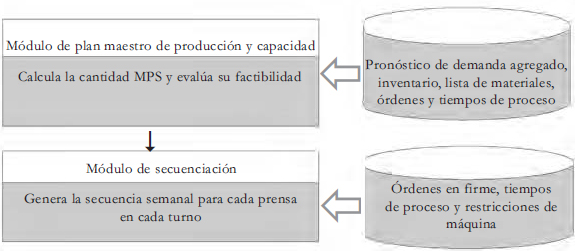

El aplicativo funciona bajo la lógica MRP [6]. Las principales funciones del aplicativo son (i) integrar pronósticos de ventas y órdenes en firme, para calcular el plan maestro de producción, y (ii) generar una programación factible para el piso de la planta de producción. El aplicativo genera un plan maestro de producción, basado en los pronósticos de demanda y las órdenes de pedido. La Figura 1 muestra la arquitectura de la aplicación.

Figura 1. Arquitectura de la aplicación computacional.

EL MÓDULO PARA LA PLANEACIÓN MAESTRA DE PRODUCCIÓN

La función de este módulo es calcular un MPS factible que alimente el módulo de programación de producción. El aplicativo calcula los requerimientos semanales totales de cada referencia y consolida las cantidades solicitadas de la misma referencia en los pedidos que deben entregarse en una misma semana. El plan maestro debe ser confirmado por el encargado de la programación (usuario).

Para alimentar esta aplicación fue necesario hacer análisis estadísticos sobre la demanda histórica de los últimos dos años. Las ventas presentadas no mostraban ninguna tendencia o estacionalidad. Por tanto, se decidió utilizar métodos de pronóstico para demanda estacionaria, tales como suavizamiento exponencial simple y promedios móviles.

El aplicativo se encarga de calcular una cantidad a producir (cantidad MPS) que se plantea al responsable de la programación. Considerando que la demanda semanal puede cubrirse con producción o con inventario, la cantidad a producir se calcula teniendo en cuenta los pronósticos de ventas y los requerimientos semanales totales (suma de todas las unidades que se solicitan en los pedidos). Si el valor del pronóstico supera los requerimientos totales, la cantidad a producir será el pronóstico menos el inventario no comprometido (inventario que no se usará en ningún pedido); en caso contrario, si el requerimiento total supera el pronóstico, la cantidad a producir será el requerimiento menos el inventario no comprometido.

Si el inventario disponible es mayor que lo pronosticado o las órdenes en firme, no se produce nada. A continuación se presentan las ecuaciones utilizadas:

It, j = It - 1, j + MPSt - τ, j - Ot, j, MPSt, j = máx (máx(Ft, j, Ot, j)- It - 1, j, 0)

donde:

t: tiempo total de producción (lead time).

It, j: inventario no comprometido de la referencias j al finalizar el periodo t.

MPSt, j: cantidad calculada por el MPS de la referencia j en el periodo t.

Ot, j: las unidades totales de referencia j solicitadas por los clientes en sus pedidos con fecha de entrega en el periodo t.

Ft, j: Pronóstico de demanda de la referencia j en el periodo t.

Nótese que a pesar de su simplicidad, esta técnica de cálculo del MPS, basada en la cantidad "Disponible para Comprometer" (ATP por sus siglas en inglés), es y ha sido utilizada ampliamente en la industria [11].

El jefe de producción (usuario) verifica y confirma la cantidad MPS propuesta por la aplicación, y finalmente decide sobre la cantidad que se va a producir. Posteriormente, el aplicativo verifica que haya suficiente capacidad para producir dicha cantidad. Cuando hay capacidad disponible suficiente, el aplicativo genera las órdenes de producción; en caso contrario, el usuario debe redefinir la cantidad. Cada cantidad MPS, después de confirmada, es colocada en un periodo de tiempo equivalente a la fecha de entrega comprometida menos su tiempo total de producción estimado. Esto es si la orden de producción se requiere para el periodo t ; entonces es colocada en t - τ, donde t es el tiempo total de producción.

INFORMACIÓN DE ENTRADA Y SALIDA

El aplicativo usa como datos de entrada la siguiente información: (i) Lista de referencias, (ii) Características de las referencias (Tipo de molde, tiempo de proceso e inventario en bodega de producto terminado), (iii) Horas disponibles de prensas, (iv) Lista de clientes y (v) Pronósticos de ventas. Como resultado el aplicativo genera: (i) Un Plan Maestro de Producción y (ii) Una secuencia de producción semanal para las ocho prensas, que se visualiza en un diagrama de Gantt.

METODOLOGÍA PARA LA PROGRAMACIÓN DE PRODUCCIÓN

Una orden de producción es un consolidado de varios pedidos de clientes y son equivalentes a los trabajos en los términos de programación de la producción. La fecha de liberación y de entrega de una orden de producción es la fecha de liberación y entrega más cercana de los pedidos que la componen. La fecha acordada de entrega de los pedidos es de 12 días a partir de la fecha en que el cliente confirma el pedido. A medida que los productos dentro de una orden se van terminando, quedan disponibles para completar pedidos. En consecuencia, la fecha de entrega de un pedido puede ser más pronta que la fecha de finalización de su orden de producción.

Para realizar la programación de las prensas se conforman cuatro grupos, uno para cada tipo de molde, de órdenes de producción cuya fecha de entrega está dentro de la misma semana. Luego, se utilizan reglas de despacho para dar un ordenamiento a cada grupo; cada grupo puede ser procesado solamente por un subconjunto de prensas. Finalmente, las órdenes de producción se asignan a la prensa, dentro del conjunto correspondiente, que esté disponible más pronto. En el aplicativo se implementaron varias reglas de prioridad (ATC, EDD, MS y WSPT) y un algoritmo basado en la técnica de Recocido Simulado [12]. Estos algoritmos de programación, así como la posibilidad de entrar manualmente la programación, son opciones que el usuario puede seleccionar. La compañía trabaja en turnos de ocho horas durante seis días a la semana.

La programación puede también modificarse automáticamente o manualmente. Esto puede hacerse en el caso de eventos como llegada de nuevos pedidos, daños en las máquinas, carencia de materia prima, etc.

Sin embargo, y con el fin de dar estabilidad al área de vulcanizado por prensado, el aplicativo propone que la programación del día en curso no pueda ser modificada a menos que haya fallos en las máquinas.

CASO DE ESTUDIO

Con el fin de evaluar el desempeño del aplicativo se llevó a cabo una prueba piloto que propone la programación para noviembre de 2006 (semanas 45, 46, 47 y 48 del año). Durante estas semanas la demanda presentó un comportamiento típico estacionario. Durante el mes de noviembre debían entregarse 87 pedidos, 72 del sector automotriz y los demás del sector eléctrico. Con dicha información, el aplicativo propuso el MPS para cada semana y, a su vez, programó las órdenes de producción en las prensas. La Figura 2 muestra la ventana con la secuencia de la prensa 1 para la semana 44.

Figura 2. Diagrama de Gantt semana 44.

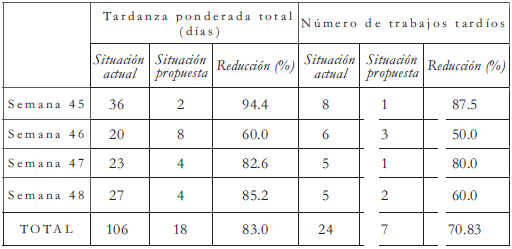

La programación propuesta para cada una de las semanas se comparó con la programación actual. A continuación, la Tabla 1 presenta los resultados obtenidos. La tabla muestra que la programación propuesta reduce en promedio la tardanza ponderada total en un 83% y que los trabajos tardíos se reducen en 70.83%. En la semana 45 bajo la situación actual, los 8 pedidos atrasados se entregaron en promedio 4 días después de la fecha de entrega (Tardanza ponderada total/Número de pedidos atrasados); mientras que en la situación propuesta los 2 pedidos atrasados se habrían entregado en promedio 2 días después.

Tabla 1. Tardanza ponderada total y número de trabajos tardíos.

SEGUIMIENTO A UN PEDIDO ESPECÍFICO

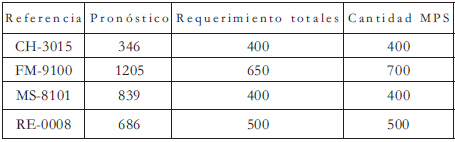

Se analizó un pedido típico con múltiples referencias cuya fecha de entrega era noviembre 15 (semana 46). El pedido estaba conformado por 4 referencias y los tiempos de procesamiento de cada referencia oscilaban entre 3 y 6 turnos. Cada una de las cantidades de este pedido se suma con los demás pedidos, que solicitan dichas referencias para la semana 46. La Tabla 2 muestra los requerimientos totales (suma de todos los pedidos de la referencia), los pronósticos y la cantidad MPS, sugeridas por el aplicativo. Por ejemplo para la referencia CH-3015 la cantidad MPS es 400 unidades (máx. (346,400)- 0).

Tabla 2. Información de la cantidad MPS.

En la programación propuesta, este pedido estudiado empezaría a procesarse el lunes de la semana 44 y terminaría el proceso de producción en el primer turno del martes de la semana 44. En la situación propuesta, el tiempo de finalización habría sido 3 días mientras que con las prácticas actuales fue 5 días.

SEGUIMIENTO A UNA REFERENCIA

A continuación se presenta el análisis la situación de la referencia TH-0212 en la semana 47. Durante esta semana, el cliente 15 solicitó 300 unidades; el cliente 70, 400 y el cliente 150, 200; las unidades totales ordenadas por los clientes fueron 900, mientras que el pronóstico era 500. Estas órdenes empiezan a procesarse en la semana 47.

El inventario de esta referencia en la semana 46 era 300 unidades; de acuerdo con la ecuación para la cantidad MPS, mostrada en la sección "Desarrollo del aplicativo", la cantidad MPS debe ser 600 (máx. (900,500)-300). La cantidad MPS fue definida como 700 para abastecer inventario.

Estas unidades habrían sido procesadas desde el segundo turno del martes, hasta el segundo turno del miércoles, de acuerdo con la secuencia propuesta. De este modo, las unidades requeridas son entregadas con tres días de anticipación a la semana 48. En la situación actual para cumplir con los mismos requerimientos se producen 700 unidades de TH-0212 desde el primer turno de jueves hasta el primer turno del viernes de la semana 47, la duración de procesamiento fue igual y las cantidades a producir fueron terminadas con un día de anticipación de la semana 48.

El estudio muestra que la planta tiene la capacidad suficiente para cumplir con los pedidos, si se cumple con el plan de producción propuesto. En la actualidad se están estudiando las causas de las diferencias en el desempeño.

CONCLUSIONES Y FUTUROS DESARROLLOS

Este trabajo muestra el desarrollo de un aplicativo personalizado para la planeación y programación de la producción en una compañía de autopartes en caucho. Esta aplicación usa pronósticos de demanda, las órdenes de pedido y el nivel de inventario para calcular el MPS. El responsable de la programación se encarga de verificar y confirmar el MPS propuesto por el aplicativo; finalmente, el aplicativo genera órdenes de producción. Como resultado se obtiene una secuencia de producción para las prensas de vulcanización.

El caso de estudio muestra que la implementación de este aplicativo podría mejorar los niveles de servicio y consecuentemente el nivel de satisfacción del cliente. Las secuencias de programación propuestas en el caso de estudio muestran mejoras significativas respecto a las secuencias con las prácticas actuales de programación. Puede inferirse que con una mejor gestión de los recursos pueden obtenerse mejoras importantes en cuanto a niveles de servicio.

El aplicativo fue desarrollado en una plataforma conocida y familiar a la empresa. Adicionalmente, se tuvieron en cuenta las observaciones de los usuarios del aplicativo para su desarrollo; esto hace que el tiempo de implementación sea más corto y que su aceptación de la empresa sea mayor en comparación con sistemas comerciales.

El aplicativo puede ser útil para el área de ventas de la compañía porque muestra información acerca del estado actual de una orden y contribuye a acordar fechas de entrega de manera más precisa.

Actualmente, la empresa cuenta con un sistema de información contable. En desarrollos futuros la aplicación debe integrarse con el sistema de información existente. El aplicativo también incluirá módulos de manejo de inventarios y programación de la producción para vulcanización continua y a vapor.

AGRADECIMIENTOS

Una versión extendida de este artículo obtuvo el primer lugar en el Concurso Latinoamericano de Artículos Técnicos del Instituto de Ingenieros Industriales (IIE, siglas en inglés) en 2007 y el segundo lugar en el Concurso Anual de Artículos Técnicos Estudiantiles del IIE, realizado en la Conferencia Anual del IIE en Nashville (USA) en 2007. Agradecemos a Industrias Hernol S.A. y a sus colaboradores por la ayuda prestada durante el desarrollo de este proyecto.

REFERENCIAS BIBLIOGRÁFICAS

[1] PYME: Balance 2005 - Perspectivas 2006 - TLC- Negociación de salario mínimo. Acopi Regional Bogotá. Fecha de consulta: abril 2007. Disponible en: http://www.acopibogota.org.co [ Links ]

[2] M. Cardona y C.A. Gano. "Dinámica industrial, crecimiento económico y PyMEs". Observatorio de la Economía Latinoamericana, Vol. 50, Octubre 2005. Disponible en: http://www.eumed.net/cursecon/ecolat/co/ [ Links ]

[3] J. Hall, R. Bowden and R. Grant. "An optimizer for the kanban sizing problem: a spreadsheet application for Whirlpool Corporation". Production and Inventory Management Journal, Vol.39, No.1, June 1998, pp. 17-23. [ Links ]

[4] F. La Torre. Diseño e implementación de una herramienta orientada por objetos para el manejo de inventarios y planeación de la producción, tomando en cuenta la capacidad de producción de la planta. Tesis de maestría. Bogotá: Universidad de los Andes, 2007. [ Links ]

[5] J.F. Proud. Master Scheduling. A Practical Guide to Competitive Manufacturing. Second edition. USA: John Wiley & Sons Inc., 1999. [ Links ]

[6] J. Orlicky. Material Requirements Planning: The New Way of Life in Production and Inventory Management. New York: Mc- Graw-Hill, 1975. [ Links ]

[7] M. Pinedo. Scheduling Theory, Algorithms and Systems. Second edition. New Jersey: Prentice Hall, Upper Saddle River, 2002. [ Links ]

[8] M. Shammari and I. Dawood. "Linear programming applied to a production blending problem a spreadsheet modeling approach". Production and Inventory Management Journal. Vol. 38, No. 1, 1997, pp. 1-7. [ Links ]

[9] S.V. Mehta and R. Uzsoy. "Minimizing total tardiness on a batch processing machine with incompatible job families". IIE Transactions, Vol. 30, No. 2, 1998, pp. 165-178. [ Links ]

[10] W-Q. Xiao and C-L Li. "Approximation algorithms for common due date assignment and job scheduling on parallel machines"; IIE Transactions, Vol. 34, N. 5, May 2002, pp. 467-477. [ Links ]

[11] T. Vollmann, W. Berry and D. Clay. Manufacturing Planning and Control Systems. Forth edition. USA: Irwin McGraw-Hill, 1997. [ Links ]

[12] K. Dowsland, B. Adenso. "Heuristic design and fundamentals of the Simulated Annealing". Inteligencia Artificial, Revista Iberoamericana de Inteligencia Artificial, No. 19, 2003, pp. 93-102. [ Links ]