Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista de Ingeniería

Print version ISSN 0121-4993

rev.ing. no.33 Bogotá Jan./June 2011

Equipo para el lavado ecológico del café con mucílago degradado con fermentación natural

Equipment for the Ecological Washing of Degraded Mucilage by Natural Fermentation

C.E. Oliveros-Tascón

P h.D. en Ingeniería Agrícola. Investigador Principal, Centro Nacional de Investigaciones de café (CENICAFÉ). Chinchiná, Caldas, Colombia. Carlos.Oliveros@cafedecolombia.com

J.R. Sanz-Uribe

Ph.D. en Ingeniería Mecánica. Investigador Científico II, Centro Nacional de Investigaciones de café (CENICAFE). Chinchiná, Caldas, Colombia. JuanR.Sanz@cafedecolombia.com

E.C. Montoya-Restrepo

Msc. en Investigación de Operaciones. Investigador Científico III, Centro Nacional de Investigaciones de café (CENICAFÉ). Chinchiná, Caldas, Colombia. EstherCecilia.Montoya@cafedecolombia.com

C.A. Ramírez-Gómez

Arquitecto. Investigador Científico I, Centro Nacional de Investigaciones de café (CENICAFÉ). Chinchiná, Caldas, Colombia. CesarA.Ramirez@cafedecolombia.com

Recibido 8 de marzo de 2011, modificado 21 de junio de 2011, aprobado 28 de junio de 2011.

PALABRAS CLAVES

Beneficio húmedo, coffea arabica, fermentación, lavado de café, lavado mecánico.

RESUMEN

Se evaluó un lavador de flujo vertical ascendente de granos de café y descarga radial de fluidos. Se utilizó un diseño factorial 2x3, dos flujos de café lavado (1.250 y 1.750 kg.h-1) y tres caudales de agua (3, 4 y 5 L.min-1), con 5 unidades experimentales por tratamiento. El mejor desempeño del equipo se obtuvo con flujo de café lavado de 1.750 kg.h-1 y caudal de agua de 5 L.min-1, alcanzando remoción de mucílago de 95,11%, consumo específico de agua de 0,32 L.kg cps-1, daño mecánico de 0,51% y potencia específica de 1,01 W.h. kg-1 de café lavado.

KEY WORDS

Coffea Arabica, coffee washing, fermentation, mechanical washing, wet coffee processing.

ABSTRACT

An up-flow coffee-bean washer with radial fluids discharge was evaluated following a 2 by 3 factorial design; two washed coffee bean flow rates (1.250 and 1.750 kg.h-1) and three water flow rates (3, 4 and 5 L.min-1), with 5 experimental units per treatment. The best performance of the equipment was obtained with a washed coffee bean flow of 1.750 kg.h-1 and a water flow rate of 5 L.min-1, reaching mucilage removal of 95,11 %, specific water consumption of 0,32 L.kg cps-1, mechanical damage of 0,51 % and specific power requirement of 1,01 W.h. kg-1 of washed coffee.

INTRODUCCIÓN

Mediante el proceso de beneficio húmedo se obtienen cafés reconocidos como suaves lavados [1, 2, 3]. El mucílago que cubre los granos se retira por medios bioquímicos, enzimáticos y mecánicos, principalmente [4, 5, 6].

En la fermentación natural, el mucílago se degrada para facilitar su remoción por medio del lavado [4, 3, 6]. Esto ocurre por efecto de enzimas (pectinasas y pectasas) y bacterias pectinolíticas que están presentes en los frutos de café [7]. Durante la fermentación de C. arabica las bacterias pectinolíticas más frecuentemente encontradas son Erwinia herbicola y Klebsiella pneumoniae [7] .

Para determinar la finalización del proceso de fermentación, denominado "punto de lavado", e iniciar el lavado se utilizan métodos subjetivos que con frecuencia conducen a estimaciones erradas que pueden causar daños en la calidad del café [8].

Dependiendo principalmente de la masa de café a lavar y de la disponibilidad de recursos, el café se puede lavar en el propio tanque, en canales de sección rectangular con longitud de 10 a 40m, en canales con fondo abierto, denominados semi - sumergidos y utilizando dispositivos hidromecánicos [3]. El menor consumo específico de agua, 4,17 L.kg-1 de café seco (cps), se logra cuando el café se lava en el tanque, utilizando cuatro enjuagues [9].

Varios autores coinciden en afirmar que la remoción del mucílago no tiene efecto en la calidad sensorial del café, siempre que se retire completamente mediante el lavado con agua limpia [1, 3]. El objetivo de la fermentación es degradar el mucílago para facilitar su lavado [4].

Para el lavado del café en proceso con fermentación natural y por medios mecánicos también se utilizan otros dispositivos denominados lavadores mecánicos, entre los cuales se tiene:

MATERIALES Y MÉTODOS

LOCALIZACIÓN

Esta investigación se desarrolló en el Centro Nacional de Investigaciones de Café - Cenicafé, localizado en Chinchiná (Caldas), altitud de 1.310 m, temperatura y humedad relativa promedias de 21,5°C y 79,5%, respectivamente, y precipitación anual de 2.662 mm.

DESCRIPCIÓN DEL EQUIPO

El equipo ECOLAV (Figura 1) consta de un lavador de flujo vertical ascendente de granos y descarga radial de fluidos, diseñado a partir del equipo para desmucilaginar café DESLIM 1000 desarrollado en Cenicafé [11]. El agua utilizada para lavar el café se suministra a través de tres perforaciones localizadas en la canasta. El lavador se opera con un motor de 2,94 kW (4 HP), trifásico a 1.740 rpm.

METODOLOGÍA

Los tratamientos consistieron en dos flujos de café lavado (1.250 y 1.760 kg.h-1) y tres caudales de agua (3, 4 y 5 L.min-1) evaluados bajo un diseño experimental completamente aleatorio en arreglo factorial 2x3. La unidad experimental (u.e.) consistió en 100kg de café variedad Castillo ® con 16h de proceso de fermentación natural y para cada tratamiento se tuvieron 5 u.e. Antes de cada ensayo se obtuvo el caudal de agua requerido, ajustando las válvulas instaladas en el equipo y midiendo el volumen de agua descargado en 30s. El volumen total de agua utilizada en cada ensayo se midió empleando un contador con escala 0 a 1m 3 y resolución de 1 L.

La potencia requerida para operar el lavador se obtuvo al medir el torque en operación continua, utilizando un equipo marca Torqsense, referencia RWT 310 con rango de torque o par de 0 a 501 N.m, con frecuencia de lectura de 1.000 s-1, y la velocidad angular (rad.s-1) midiendo la velocidad de giro del eje del motor, en rps (revoluciones por segundo), utilizando un tacómetro marca METEK modelo 1716 con rango 0 a 10.000 rpm y resolución de 0,1 rpm. La potencia empleada por el motor (W) se obtuvo al multiplicar el valor de torque en N.m por la velocidad angular en rad.s-1.

Para obtener los flujos de café a evaluar se utilizó un dosificador de tolva y tornillo sinfín de velocidad variable en el rango 0 a 100 rpm. Antes de cada ensayo se midió la velocidad de giro del tornillo sinfín utilizando el tacómetro mencionado anteriormente. Para el tornillo sinfín del alimentador se obtuvo la curva de capacidad de transporte de café al finalizar el proceso de fermentación vs. velocidad de rotación.

La información registrada en cada u.e. de cada tratamiento fue la siguiente: tiempo empleado en la aplicación de cada tratamiento (minutos); porcentaje de mucílago inicial y final del café, evaluado en muestras de 1kg de café tomadas antes (después de 16 h de proceso de fermentación) y después de procesarlas en el lavador mecánico, utilizando enzima pectinolítica [8, 11]; daño mecánico, en las muestras anteriores, separando y pesando los granos que presentaron daño mecánico observable a simple vista; torque o par, durante 1s, 5 veces en cada prueba, requerido para mover el rotor del lavador a la velocidad de giro (870 rpm).

Para evaluar el efecto de los tratamientos se definieron como variables de respuesta el porcentaje de remoción de mucílago, calculado a partir del porcentaje inicial y final de mucílago, el daño mecánico causado a los granos y la potencia para operar el equipo.

Para las variables de respuesta se estimó el promedio y la desviación estándar, por tratamiento, y se aplicó el análisis de varianza, bajo el modelo para el diseño experimental completamente aleatorio en arreglo factorial 2x3, al 5%. Además, se estimó la tendencia lineal y cuadrática de cada una de las variables de respuesta de acuerdo con el flujo de café lavado y caudal de agua.

RESULTADOS Y DISCUSIÓN

El contenido de mucílago del café utilizado en los ensayos al momento de iniciar el lavado mecánico varió de 13,2 a 19,1%; se observó que menos del 90% de éste se degradó después de 16 h de proceso de fermentación natural.

El análisis de varianza no mostró efecto de la interacción ni del flujo de café lavado en la variable porcentaje de mucílago removido. Para el daño mecánico, el análisis de varianza no mostró efecto ni de la interacción ni de los factores por separado. Para potencia no hay efecto de la interacción pero sí de los factores por separado. Para el porcentaje de mucílago removido la tendencia es lineal positiva con respecto al flujo de agua; es decir, aumenta conforme aumenta el flujo de agua. Para la potencia la tendencia es lineal negativa con el flujo de agua; o sea, disminuye cuando aumenta el flujo de agua.

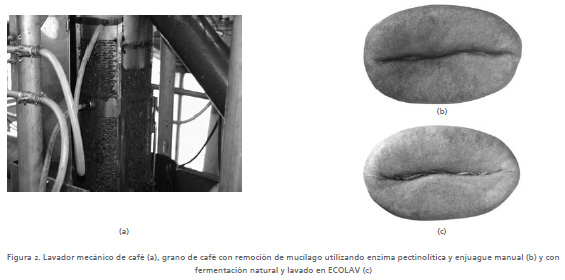

El mucílago es separado de los granos a medida que avanza en el interior del lavador, donde se presenta la mayor evacuación en los tercios inferior y medio del equipo (Figura 2a). Cuando está bien lavado, el café presenta el pergamino limpio [3, 8], sin restos de mucílago, similar al observado con aplicación de enzimas pectinolíticas [8, 11] (Figuras 2b y 2c) y con desmucilaginadores mecánicos desarrollados en Cenicafé [3, 12].

Los promedios obtenidos para la variable porcentaje de mucílago removido se presentan en la Tabla 1. Para cada uno de los flujos de café lavado considerados, se observa que a medida que aumenta el caudal de agua aumenta la remoción de mucílago y se presentan mayores diferencias entre los caudales de 3 y 4 L.min-1. De acuerdo con el análisis estadístico y técnico, la mejor opción para esta variable es un flujo de café de 1.750 kg.h-1 de café lavado y caudal de agua de 5 L.min-1.

En la Tabla 2 se presentan los resultados obtenidos para la variable daño mecánico causado a los granos con el equipo. El porcentaje de daño mecánico varió entre 0,13 y 0,58%, resultado aceptable teniendo en cuenta que es similar al menor valor observado en desmucilaginado mecánico del café [11]. Para el daño mecánico, el análisis de varianza no mostró efecto ni de la interacción ni de los factores por separado. El menor tiempo de residencia de los granos en ECOLAV, 16,9s, con relación al presentado en el equipo DESLIM 1000 utilizado para el desmucilaginado mécnico del café [3], 63s, y el menor número de agitadores utilizados en ECOLAV (7 en lugar de 15) podrían explicar la reducción en el daño mecánico con la nueva tecnología.

La potencia varió entre 1.194,9 y 2.517,7W (Tabla 3), los menores valores se obtuvieron operando el equipo con el menor flujo de café lavado (1.250 kg.h-1) y el mayor caudal de agua (5 L.min-1).

El agua suministrada, además de facilitar la separación del mucílago degradado que cubre a los granos de café, también contribuye a disminuir el requerimiento de potencia al disminuir la viscosidad de la suspensión de mucílago, agua adicionada, restos de pulpa y de granos [13, 14], especialmente en los tercios inferior y medio del equipo, y reducir la fricción entre los granos, el rotor y la superficie interior de la canasta.

De los valores de potencia presentados en la Tabla 3 se estimó la potencia específica (Pe) utilizada para operar el lavador de café en cada tratamiento. Los valores de Pe obtenidos variaron entre 0,86 y 1,29 W.h.kg-1 de café lavado. El valor de Pe obtenido para un flujo de café lavado de 1.750 kg.h-1 y caudal de agua de 5 L.min-1 (1,01 W.h.kg-1 de café lavado), es el 10,9% de la Pe empleada en el equipo desarrollado en Cenicafé, para desmucilaginar café [3], con mejor aprovechamiento de la energía mecánica suministrada (DESLIM 1000). Este resultado indica que se aprovecha eficientemente la energía mecánica para lavar café cuando se emplean la fermentación natural o enzimas pectinolíticas para degradar el mucílago y un equipo como el evaluado, diseñado para retirarlo, con bajo consumo específico de agua.

CONCLUSIONES

La remoción de mucílago del café con el lavador mecánico evaluado es afectada por el caudal de agua, en los rangos considerados.

La potencia para operar el equipo depende de los factores flujo de café lavado y caudal de agua por separado. La potencia específica requerida para lavar café en el equipo evaluado varió de 0,86 a 1,29 W.h.kg-1 de café lavado.

El daño mecánico causado a los granos no depende del flujo de café lavado ni del caudal de agua utilizados, variando entre 0,13 a 0,58%.

El mejor desempeño del equipo se obtiene cuando se opera con flujo de café y caudal de agua de 1.750 kg.h-1 y 5 L.min-1, respectivamente. En estas condiciones se lava café en promedio con remoción de mucílago de 95,11%, consumo específico de agua de 0,32 L.kg cps-1, daño mecánico de 0,51% y potencia específica de 1,01 W.h. kg-1 de café lavado.

AGRADECIMIENTOS

Los autores agradecen a Cenicafé y a la empresa JM. Estrada S.A. por el apoyo recibido para realizar esta investigación.

REFERENCIAS BIBLIOGRÁFICAS

[1] R. Coste. Coffee: The plant and the product. Londres: Mac- Millam Press, 1993, pp.328. [ Links ]

[2] G.I. Puerta. "Evaluación de la calidad del café colombiano procesado por vía seca". Cenicafé, Vol. 47, No 2, 1996, pp.85-90. [ Links ]

[3] G. Roa, C. E. Oliveros, J. Alvarez, C.A. Ramírez, J. R. Sanz, J. R. Alvarez, M. T. Dávila, D. A. Zambrano, G. I. Puerta, N. Rodríguez. "Beneficio ecológico del café", Cenicafé, 1.999, pp.300. [ Links ]

[4] R. J. Clarke and R. Macrae. Coffee. Vol. 2, Technology. Londres: Elsevier Applied Science, 1987, pp.321. [ Links ]

[5] S. R. Cléves. Tecnología en beneficiado de café. 2a edición. San José, Costa Rica: Cléves y Faith,1998, pp. 223. [ Links ]

[6] J. N. Wintgens. Coffee: Growing, processing, sustainable production. A guidebook for Growers, Processors. Traders and Researchers. Wienheim: Wiley-VCH Verlag, 2004, pp.975. [ Links ]

[7] S. Avallone, J. M. Brillouet, B. Guyot, E. Olguin and J. Guiraud. "Involvement of pectolytic micro-organisms in coffee fermentation". International Journal of Food Science & Tecnology, Vol. 37, No. 2, 2002, pp.191-198. [ Links ]

[8] A. E. Peñuela. Estudio de la remoción del mucílago de café a través de fermentación natural. Tesis de maestría. Manizales: Universidad de Manizales, 2010, pp.82. [ Links ]

[9] D. A. Zambrano, J. D. Isaza. "Lavado del café en los tanques de fermentación". Cenicafé, Vol. 45, No 3, 1994, pp.106-118. [ Links ]

[10] E.T. Fukunaga. "A New mechanical coffee demucilaging machine". Hawaii Agricultural Experiment Station, Bulletin No. 115, 1957. pp.18. [ Links ]

[11] C. A. Mejía, C. E. Oliveros, J. R. Sanz, E. L. Moreno, L. A. Rodríguez. "Evaluación del desempeño técnico y ambiental de un desmucilaginador de café con rotor de varillas". Cenicafé Vol. 58, No 2, 2007, pp.122 - 133. [ Links ]

[12] J.P. Pabón, J.R. Sanz, C.E. Oliveros. "Efecto de dos prácticas empleadas con café desmucilaginado mecánicamente en la calidad y el impacto ambiental". Cenicafé, Vol. 59, No. 3, 2008, pp. 214-226. [ Links ]

[13] C. E. Oliveros, S. Gunasekaran. "Rheological properties of mucilage". Journal of Food Process Engineering. Vol. 19, No. 3, 1996, pp.331-342. [ Links ]

[14] C. E. Oliveros, S. Gunaseran. "Propiedades Reológicas del Mucílago y de las Suspensiones Mucílago-Café". Cenicafé, Vol. 45, No. 4, 1994, pp.125-136. [ Links ]