Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Revista de Ingeniería

versão impressa ISSN 0121-4993

rev.ing. no.36 Bogotá jan./jun. 2012

Uso de fluidos dieléctricos a base de aceites en maquinado por descargas eléctricas por penetración

Case Study for the Use of Vegetable Dielectric Fluid in Die-Sink Electro Discharge Machining (EDM)

Mauro Suarez Paipa(1)*, Renato Lima Montandon(2),Alberto Arnaldo Raslan(3)*

(1) Mcs.mpsuarez@mecanica.ufu.br

(2) PhD. universidad Federal de Minas, Belo Horizonte, Brasil. rmontandon@araxa.cefetmg.br

(3) PhD. Profesor titular..ltm-raslan@ufu.br

(*) Universidad Federal de Uberlândia, San Geraldo, Araxá, Brasil.

Recibido 3 de diciembre de 2010, modificado 8 de octubre de 2012, aprobado 30 de octubre de 2012.

Palabras claves

EDM, aceites vegetales, fluidos dieléctricos, tasa de remoción de material, topografía.

Resumen

En procesos de mecanizado por descarga eléctrica EDM (Electro Dischage Machining) el fluido dieléctrico normalmente está compuesto por derivados del petróleo. El objetivo de este trabajo es evaluar fluidos alternativos a los tradicionales. En este contexto, fueron analizados 5 fluidos dieléctricos de origen vegetal, comparándolos con el desempeño de kerosene y aceite mineral. El material mecanizado fue acero rápido M2, usando parámetros de desbaste para electrodos de cobre y grafito. Fueron medidas las tasas de remoción de material (TMR), el desgaste de los electrodos, la rugosidad y la morfología de la superficie mecanizada. Los dieléctricos de origen vegetal presentaron un desempeño competitivo usando electrodos de cobre y grafito.

Key words

EDM, Vegetable oils, dielectric oils, removed rate of material, surface finishing.

Abstract

EDM process commoly use petroleum based died fuids. The aim of this work is to evaluate alternative fuids to traditional mineral ones. It was analyzed 5 different dielectric fuids derived of seeds. They were compared with kerosene and a mineral oil. The workpiece was speed-steel M2. The machining parameters were preestablished for working with copper and graphite electrodes. The material removal rate, the wear rate of the electrodes, the finishing and morphology of machined surface were all measured. Vegetable based oils showed a competitive performance using cooper and graphite electrodes when compared with mineral based oils.

INTRODUCCIÓN

La EDM es un proceso de corte en el cual el electrodo o herramienta de mecanizado reproduce su imagen o geometría en la pieza. Para obtener esta imagen, es removido el material por descargas eléctricas. En general, la remoción es realizada en un líquido no conductor de electricidad, denominado dieléctrico.

La pieza y la herramienta son posicionadas de tal manera que exista un espacio entre éstas, denominado gap. Al ser aplicada una corriente alterna o continua pulsada de alta frecuencia, a través del circuito conformado por la pieza y el electrodo, ocurre la fusión o vaporización del material de la pieza [1].

De esa manera, los fluidos dieléctricos cumplen una función importante cuando se habla de productividad, costos y cualidad de las piezas trabajadas.

Según [2], las características básicas requeridas para un dieléctrico usado en EDM son: alta rigidez y rápida recuperación (posterior a la descarga), resfriamiento rápido y efectivo y habilidad de lavado. Las principales cualidades exigidas en un fluidos dieléctrico son: una rigidez dieléctrica suficientemente alta para garantizar la conductividad eléctrica después de alcanzar la tensión de ruptura y ser capaz de des-ionizarse rápidamente después de la descarga [3]. Las tareas adicionales de estos fluidos son: remover las partículas erosionadas,aumentar la densidad del canal de plasma y resfriar herramienta y pieza [4].

La minimización del impacto ambiental ha sido un tópico importante para los fabricantes en todo el mundo, especialmente, después de la estandarización de sistemas de gerencia ambiental de la ISO 14000. Además de maximizar la cualidad y los costos, es imperativo que la industria de manufactura se preocupe por la minimización del impacto ambiental de sus procesos y productos. La manera más adecuada de obtener una producción limpia, según la ISO 14000, es identificar y eliminar las fuentes de polución. En procesos EDM, de matrices profundas, una de las principales fuentes de polución es el fluidos dieléctrico, particularmente, los aceites hidrocarbonatos [5].

De acuerdo con la norma NBR 1004 (1987), los fluidos dieléctricos son considerados residuos de la clase I, es decir, peligrosos. Según esta norma, un fluidos puede ser caracterizado como infamable cuando la muestra líquida tiene un punto de fulgor inferior a 60º C.

El contacto con el fluidos dieléctrico (por aire o directamente) puede generar reacciones alérgicas, principalmente, en la piel [6]. Los fluidos dieléctricos, específicamente creados para el proceso de mecanizado por descargas eléctricas sumergidas EDM, son productos hidrocarbonetos altamente refinados (o sintéticos). Existen numerosas características químicas y físicas que pueden ser usadas para definir e identificar el desempeño de cada fluidos [7].

El objetivo de este trabajo fue comparar el desempeño en EDM por penetración sobre el régimen de desbaste, usando electrodos-herramienta de cobre y grafito, empleando cinco fluidos dieléctricos a base de aceites vegetales y dos fluidos comerciales.

METODOLOGÍA

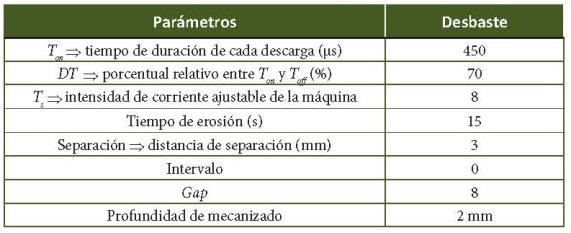

Los ensayos fueron realizados en una máquina de electroerosión Engemaq 440 NC que tiene un generador de control de pulso. Esta máquina opera de manera automática una vez son seleccionados los niveles de operación posibles y funciones disponibles en el panel generador. La tabla (1), muestra los parámetros utilizados

Tabla 1. Parámetros utilizados para mecanizado en régimen de desbaste.

Todos los experimentos fueron realizados dentro de una cuba construida en el LTM, con capacidad para 10 litros [8].

El material mecanizado fue acero rápido ABNT M2. Las muestras mecanizadas estaban dispuestas en un formato de sección cuadrada, con dimensiones 9,5 x 9,5 x 104 mm con densidad de 0,00768 [g/mm3]. En los ensayos, fueron cronometrados los tiempos necesarios para mecanizar profundidades de 2 mm.

Los electrodos-herramienta utilizados en los ensayos fueron fabricados en cobre y grafito con la misma geometría y dimensiones; éstos fueron manufacturados en formato cilíndrico con un diámetro externo de 14 mm, de longitud 100 mm y un agujero interno pasante con un diámetro de 4 mm.

Como fluidos dieléctricos, fueron utilizados cinco tipos de aceites vegetales en el estado natural: maíz, algodón, canola, mamona y girasol. Los fluidos derivados del petróleo utilizados en los ensayos fueron kerosene y aceite mineral. En los ensayos.

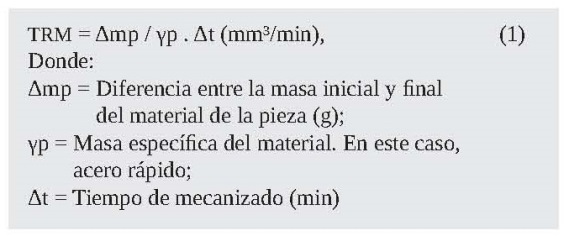

En los ensayos, la tasa de remoción de material (TRM), fue medida verificando la masa inicial antes del mecanizado y la masa final de la pieza de acero rápido, después de haber fabricado tres agujeros. Para verificar la masa de la pieza fue utilizada una balanza analítica con resolución 10-2g. Antes y después de mecanizadas las piezas fueron sumergidas en acetona. Posteriormente, fueron colocadas en agua corriente y secadas con aire comprimido. A continuación se presentarán las ecuaciones usadas en los cálculos de la TRM.

Para determinar la tasa de desgaste de los electrodos-herramienta fue realizado el cálculo de volumen del electrodo-he-rramienta y así verificar la cantidad de masa perdida después de un ciclo de mecanizado. Para eso, fue utilizado un parquímetro con resolución de 0,02 mm. La tasa de desgaste de los electrodos-herramienta y el volumen de material desgastado del electrodo-herramienta dividido por el tiempo de mecanizado, dado en milímetros cúbicos por minuto, conforme a la 160 ecuación (2.).

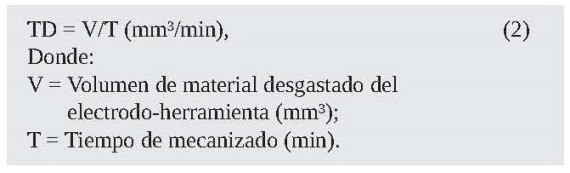

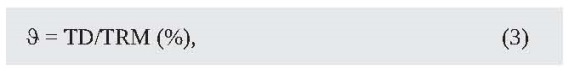

El desgaste volumétrico relativo, ϑ en valores porcentuales, fue determinado por la razón entre el volumen de material desgastado del electrodo-herramienta (TD) y el volumen de material erosionado de la pieza TRM, conforme la ecuación (3).

Para el análisis de la superficie mecanizada, fueron realizados cortes con disco abrasivo en la sección transversal de las muestras. La morfología fue analizada con observaciones hechas en un microscopio electrónico de barredura. En el análisis de la rugosidad, fue utilizado un interferómetro óptico a laser. Fue escogida una parte de la superficie mecanizada, con dimensiones de 2 por 2 mm2 para el levantamiento de la rugosidad, con la barredura de 1000 x 50.

RESULTADOS Y DISCUSIONES

TASA DE REMOCIÓN DE MATERIAL (TRM)

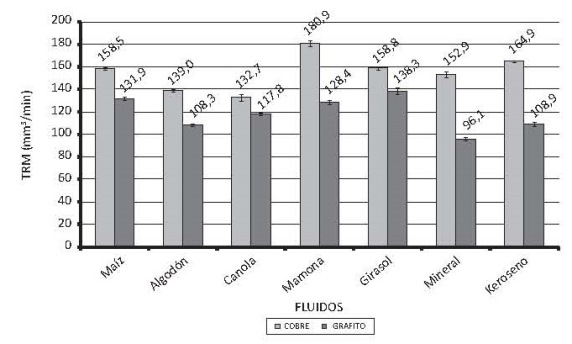

Los resultados de la TRM de los fluidos dieléctricos testados, en el régimen de desbaste, con electrodo-herramienta de cobre y grafito son mostrados en el gráfico de la Fig. (1).

Es posible observar que algunos fluidos vegetales obtuvieron un desempeño semejante y, en algunos casos, ligeramente superior a los fluidos derivados del petróleo tanto con electrodo-herramienta de cobre como de grafito. También es pertinente señalar que los resultados encontrados con el electrodo-herramienta de cobre fueron ligeramente superiores a los resultados encontrados con el electrodo-herramienta de grafito. Estos resultados son similares a los encontrados en el mecanizado de un acero rápido [9]. El buen desempeño del electrodo-herramienta de cobre, en relación con el grafito, puede estar correlacionado con su menor resistividad eléctrica, lo que proporciona al cobre potencias de descargas mayores en el mecanizado.

Figura 1. TRMs usando EDM en régimen de desbaste con electrodos-herramienta de cobre y grafito.

DESGASTE DE LOS ELECTRODOS-HERRAMIENTA

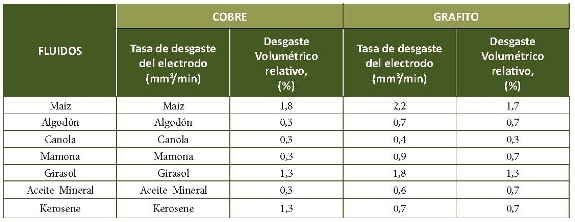

Al observar los resultados, mostrados en la tabla 2, es relevante señalar que el desempeño de los fluidos de maíz y girasol no fue satisfactorio en términos de desgaste, tanto para el electrodo-herramienta de cobre como el de grafito que, simultáneamente, presentan buenos resultados en términos de tasa de remoción de material TRM. El fluidos kerosene, de la misma manera, no obtuvo un buen desempeño en el mecanizado con electrodo-herramienta de cobre presentando una alta tasa de desgaste en relación a otros fluidos. Asimismo, este fluidos obtuvo un buen índice de TRM. También se verificó un buen desempeño en el fluidos de mamona en el mecanizado con electrodo-herramienta de cobre, el cual presentó un desgaste reducido y la mayor TRM.

Tabla 2. Desgaste en electrodos de cobre y grafito en régimen de desbaste.

MORFOLOGÍA

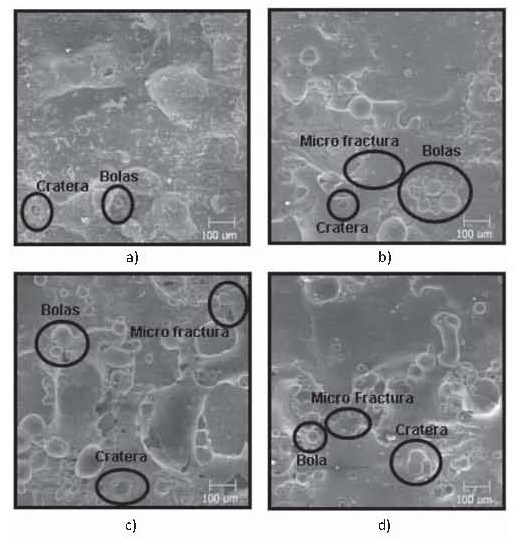

La figura 2 muestra una visión general de la morfología de las superficies mecanizadas usando los fluidos vegetales y de los derivados del petróleo, con electrodos-herramienta de cobre y grafito. Debido a la semejanza de las morfologías obtenidas en los mecanizados con los fluidos vegetales, se optó, únicamente, por presentar las imágenes de aceite de maíz.

Figura 2. Morfología de superficies generadas por el proceso EDM con electrodos-herramientas de cobre (a y c) y grafito (b y d) usando fluidos a base de maíz (a,b) y aceite mineral (c,d).

Fue observado en el mecanizado con electrodo-herramienta de cobre, que las superficies no presentaron grandes diferencias morfológicas en relación a las mecanizadas con el grafito. En régimen de desbaste, las superficies son irregulares debido a la mayor intensidad de las descargas eléctricas. Esto provoca la formación de defectos tales como bolas y cráteres, micro fracturas, etc. Las superficies generadas a través del mecanizado por descargas eléctricas EDM exhiben un aspecto característico: la superposición de cráteres debido a la evaporación del metal durante el mecanizado. El material erosionado es re-solidificado y re-depositado en la superficie en la forma de partículas esferoidales de diferentes tamaños [10].

RUGOSIDAD

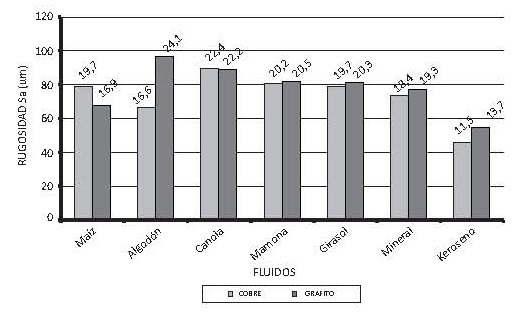

Los resultados de la rugosidad media aritmética de la superficie (Sa) de las muestras mecanizadas con electrodos-herramienta de cobre y grafito son mostrados en la Fig. (3).

Figura 3. Rugosidad de las superficies generadas por el proceso EDM en el régimen de desbaste utilizando electrodos¬herramientas de cobre y grafito.

Es observado en general que, no hubo diferencia significativa entre las rugosidades obtenidas con electrodos-herramientas de cobre y grafito. En el mecanizado con el kerosene se obtuvo una rugosidad ligeramente menor, este hecho puede estar relacionado con su poca viscosidad, que proporciona mayor penetración en el gap, permitiendo mayor retirada de material. Las corrientes de pulso más elevadas causan un peor acabamiento superficial [11]. Las tasas de remoción de material más elevadas resultarían en cráteres mayores y así una superficie más rugosa [12]. Los resultados encontrados aquí están en concordancia con los resultados obtenidos por estos autores [12].

El costo de los fluidos vegetales no está muy distante del costo de los fluidos minerales. Se debe destacar que existen varios tipos de aceites tanto de mamona como minerales. Específicamente, el aceite de mamona, usado en este trabajo, posee un alto nivel de pureza de tipo medicinal. Por este motivo es más caro que los aceites de mamona comunes. Fue escogido siendo de un precio medio en el mercado. El precio del fluidos no está asociado al desempeño en EDM. De la misma manera, fue considerado por otros autores, usando diferentes fluidos minerales [13], [14].

Fue evidenciado que en el régimen de desbaste, los fluidos vegetales pueden, desde el punto de vista de desempeño y costos, substituir los fluidos derivados del petróleo. Como ventaja adicional, los aceites no son tóxicos, son producidos por fuentes renovables y, además, no presentan problemas de almacenamiento y descarte. Los riesgos de incendio son disminuidos, pues el punto de fulgor de los fluidos vegetales es mayor que el de los fluidos minerales, situándose en el rango de los 180 °C.

CONCLUSIONES

Ensayos por penetración fueron realizados en acero ABTN M2, en el régimen de desbaste, con el uso de electrodos-herramienta de cobre y grafito sobre la condición de diferentes fluidos dieléctricos de origen vegetal. A partir de los resultados obtenidos, es posible concluir que, en relación a la tasa de remoción de material, el desgaste del electrodo, rugosidad y morfología de las superficies mecanizadas, los aceites vegetales tienen desempeño semejante a los fluidos de origen mineral, tradicionalmente usados en procesos EDM. Adicionalmente, los fluidos vegetales presentan las ventajas de ser renovables, antitóxicos, no son contaminantes y tienen precios competitivos al ser comparados con aceites de origen mineral.

AGRADECIMIENTOS

Los autores agradecen al CEFET-MG por la licencia concedida, a la entidad CAPES por la beca de estudios y a la entidad FAPEMIG (Proyecto TEC 1453/06) por el apoyo financiero.

REFERENCIAS

[1] M. S. T. Pires, A. A. Raslan, "Modificações Superficiais em A ços Usinados por Eletroerosão na presença de Carbeto". Presentado en: 17 POSMEC, Universidade Federal de uberlândia, 2002. Disponible: http://www.posgrad. mecanica.ufu.br/posmec/17/PDF/20.pdf [ Links ]

[2] y. S. Wong, L. C. Lim, L. C. Lee, "Effects of fushing on electro-discharge machined surfaces". Journal of Materials Processing Technology. Vol. 48, 1995, p. 299-305. [ Links ]

[3] J. A. Mcgeough, H. A. Rasmussen, "Theoretical model of electrodischarge texturing". Journal of Materials Processing Technology. Vol. 68 No. 2, 30, June 1997, p. 172-178 [ Links ]

[4] W. Rehbein, H. P. Schulze, K. Mecke, G. Wollenberg, M. Storr, "Infuence of selected groups of additives on breakdown in edm sinking".Journal of Materials Processing Technology, Vol.149 No. 1-3, June 2004, p. 58–64. [ Links ]

[5] F. N. Leão, I. R. Pashby, "A review on the use environmentally-friendly dielectric fuids in electrical discharge machining". Journal of Materials Processing Technology. Vol.149 No. 1-3, June 2004. p. 341-346. [ Links ]

[6] S. Evertz, W. Dott, A. Eisentraeger, "Electrical discharge machining: Occupational hygienic characterization using emission-based monitoring". International Journal Hygiene Environmental Health, Vol., 209 No. 5, September 2006, pp. 423–434. [ Links ]

[7] "A guide to understanding and selecting edm dielectric fuids". INTECH EDM. Fecha de consulta: 01 abr 2007, Disponible: http://www.intech-edm.com/newsroom/references.asp. [ Links ]

[8] J. R. P. Rodrigues, "Efeito da adição de carboneto de silício em pó na geração de microtrincas y na topografa da superfície usinada por descargas elétricas do aço-rápido ABNT M2". universidade Federal de uberlândia, uberlândia. Dissertação (Mestrado em Engenharia Mecânica), 1999. [ Links ]

[9] C.H.Che Haron, et al. "Copper and graphite electrodes performance in electrical-discharge machining of XW42 tool steel".Journal of Materials Processing Technology. Vol., 201 No. 1-3 May, 2008, pp.1-6. [ Links ]

[10] F. Ghanem, C. Braham, H. Sidhom, "Infuence of steel type on electrical discharge machined surface integrity". Journal of Materials Processing Technology. Vol., 142 No.1 November, 2003, pp.163–173. [ Links ]

[11] Y.H.Guu, H. Hocheng, C.Y. Chou, C.S. Deng, "Effect of electrical discharge machining on surface characteristics and machining damage of AISI D2 tool steel". Material Science and Engineering Vol., 358 No. 1-2 Octubre, 2003, pp. 37 – 43. [ Links ]

[12] M.L. Jeswani, "Roughness and wear characteristics of spark-eroded surfaces", Wear, Vol.51, No. 2 December, 1978, pp. 227-236. [ Links ]

[13] L. J. Arantes. Avaliação do desempenho de fluidos dielétricos no processo de usinagem por descargas elétricas. Universidade Federal de Uberlândia, Uberlândia: Dissertação de mestrado, 2001, 120pp. [ Links ]

[14] J. F. Costa Brasil, L. J. Arantes, A. A. Raslan. "Uso de fluidos dielétricos à base de óleos vegetais na usinagem por descargas elétricas". Revista Máquinas e Metais, Vol., 48, 2006, pp. 122-131. [ Links ]