Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Revista de Ingeniería

versión impresa ISSN 0121-4993

rev.ing. no.39 Bogotá jun./dic. 2013

Estimación de la corrosión intergranular en la aleación de magnesio AZ31B soldada por fricción - agitación

Estimate of Intergranular Corrosion on AZ31B Magnesium alloy Welded by Friction STIR

Willian Aperador Chaparro (1), Geovanny Rodríguez Zamora (2), Fernando Franco Arenas (3)

(1) Doctor en Ingeniería, Ingeniería Mecatrónica, Universidad Militar Nueva Granada, Bogotá, Colombia, william.aperador@unimilitar.edu.co

(2) Ingeniero en Materiales, Ingeniería en Materiales, Universidad del Valle, Cali, Colombia, geo-rodri@hotmail.com

(3) Doctor en Ingeniería, Ingeniería en Materiales, Universidad del Valle, Cali, Colombia, fdo_franco@yahoo.com

Recibido 11 de enero de 2013. Modificado 20 de noviembre de 2013. Aprobado 30 de noviembre de 2013.

Palabras claves

Aleación de magnesio AZ31B, corrosión intergranular, soldadura fricción-agitación.

Resumen

En este trabajo se evalúa la corrosión intergranular, que se presenta en las soldaduras de la aleación de magnesio AZ31B unidas por los procesos de fricción-agitación y comparada con la soldadura con arco de tungsteno y gas, con el fin de evaluar y comparar el comportamiento a la corrosión de ambas soldaduras por medio la técnica de Espectroscopia de Impedancias Electroquímica. Adicionalmente se realizaron análisis microestructurales de los límites de grano por medio del microscopio. Los resultados obtenidos en esta investigación muestran una mayor resistencia a la corrosión de las muestras obtenidas con el proceso de fricción-agitación.

Key words

AZ31B magnesium alloy, friction stir welding, intergranular corrosion.

Abstract

In this work, we evaluated and compared the intergranular corrosion on AZ31B magnesium alloy welded by friction stir processes with tungsten arc and gas welding. The elec-trochemical impedance spectroscopy technique was used to evaluate and compare the corrosion behavior of both weldings. In addition, microstructural analysis of the grain boundaries was performed by microscopy. The results of this study show an increased corrosion resistance of the specimens obtained by the friction stir process.

INTRODUCCIÓN

Las aleaciones de magnesio son un material que está siendo acogido ampliamente por la industria automotriz y aeronáutica, debido a su gran resistencia mecánica en relación con su bajo peso y baja densidad. Sin embargo, para aplicaciones de ingeniería, rara vez se utiliza el magnesio como material puro, y se le adicionan pequeños porcentajes de aluminio y zinc, entre otros, para mejorar sus propiedades mecánicas. Una de las aleaciones comercialmente más utilizada es la AZ31 (nominalmente 3% Al, 1% Zn y 0,5 % Mn; balance de Mg en porcentaje de peso (American Society for Metals -ASM,1991; Hao Ni, Zhang, Wang, Xiao & Ma, 2013).

Cuando se requiere soldar estas aleaciones para alguna aplicación, mediante los procesos tradicionales de soldadura por fusión, surgen problemas y defectos de soldadura reflejados en las deficientes propiedades mecánicas, ligadas a los cambios microestructurales que se producen por efecto de los procesos térmicos dados (Jariyaboon, Davenport, Ambat, Connolly, Williams & Price 2007; Padmanaban & Balasu-bramanian, 2010). Como alternativa novedosa, se ha aplicado con mejores resultados metalúrgicos y mecánicos, el proceso de soldadura por fricción-agitación (SFA). La soldadura SFA es un proceso de unión en estado sólido desarrollado en 1991, en el cual el material a lo largo de la junta de unión es deformado plásticamente (movido, agitado) y calentado por la rotación de una herramienta no consumible. Este proceso genera una estructura única y diferente de las observadas en los métodos convencionales de soldadura por fusión. No presenta fusión, es ambientalmente amigable y sirve para unir diferentes aleaciones (Huang, Wan, Lv, Liu & Feng, 2013; Chowdhury, Chen, Bhole, Cao, Powidajko, Weckman & Zhou, 2010; Gibson, Lammlein, Prater, Longhurst, Cox, Ballun, Dharmaraj, Cook & Strauss, 2013; Chen, Fujii, Sun, Morisada, Kondoh & Hashimoto, 2012).

Las aleaciones de magnesio, ante materiales como el aluminio o el acero, presentan un potencial electroquímico más negativo, el cual las hace desde el punto de vista termodiná-mico, más susceptibles a fenómenos de corrosión. El magnesio revela buena resistencia a la oxidación en ambientes secos a temperatura ambiente. Sin embargo, la susceptibilidad a la corrosión se incrementa con la humedad relativa y la temperatura (Zeng, Chen, Dietzel, Zettler, dos Santos, Nascimento & Ulrich 2009; Bobby Kannan, Dietzel, Zeng, Zettler & dos Santos, 2007; Ramesh Babu, Senthil Kumar, Madhusudhan Reddy, Karunamoorthy 2012). (9-11)

La razón por la poca resistencia a la corrosión de aleaciones de magnesio se debe principalmente a dos mecanismos: i) las películas de óxido formadas sobre la superficie no son perfectas ni protectoras y ii) la corrosión galvánica o bimetálica puede ser causada por impurezas y fases secundarias. Recientemente una variedad de estudios sobre el comportamiento de la corrosión de las aleaciones de Mg han sido realizados; sin embargo, las investigaciones sobre la corrosión de soldadura por fricción, en las aleaciones de magnesio, son limitadas dentro de la literatura (Mofid, Abdollah-Zadeh, Malek Ghaini, 2012; Cheng, Wu, Chen, Wang, Zhang & Wu, 2007).

La corrosión intergranular (CIG) ocurre en los límites de grano debido a la precipitación de fases secundarias. Los límites de grano son siempre los sitios preferentes donde la precipitación y la segregación en la aleación ocurren. Se considera que las aleaciones con fases intermetálicas o compuestos son altamente susceptibles a corrosión intergranular.

En este trabajo se determina la susceptibilidad de la corrosión por el proceso de fricción agitación (SFA) por medio de técnicas de evaluación a la corrosión intergranular que sufren las aleaciones de magnesio AZ31B soldadas por el proceso de fricción-agitación. La evaluación se realizó mediante espectroscopia de impedancia electroquímica y se hace la comparación con muestras soldadas con el proceso de soldadura con arco de tungsteno y gas (TIG).

DETALLES EXPERIMENTALES

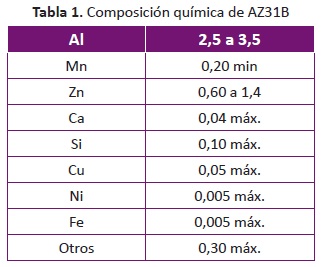

Para este trabajo se utilizaron placas extruidas de la aleación de magnesio AZ31B. La composición química del material base obtenida por análisis de fluorescencia se presenta en la Tabla 1 .

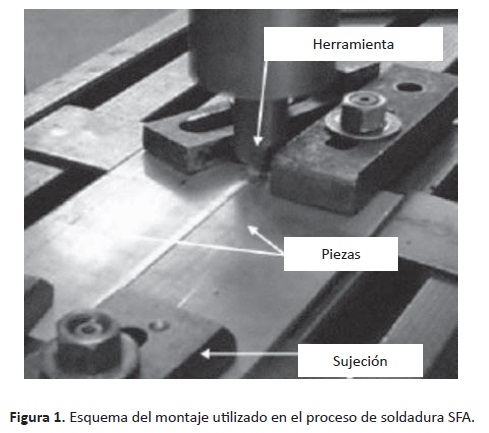

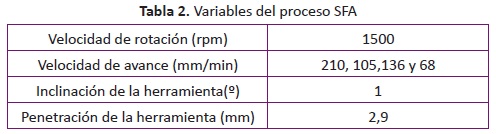

Las placas fueron cortadas a una longitud de 160 mm por 80 mm de ancho para la ejecución de los cordones de soldadura. El proceso SFA se realizó utilizando una fresadora universal, acondicionada para el efecto, como se muestra en la figura 1 . Se realizaron las probetas en diferentes condiciones de velocidad de rotación y velocidad de soldadura, manteniendo constantes la penetración y la inclinación de la herramienta, como lo muestra la tabla 2 .

Para las pruebas de corrosión intergranular las placas de la aleación después de soldadas se cortaron de forma transversal al cordón de soldadura con un ancho de 15 mm. Las placas después de cortadas fueron pulidas con diferentes papeles de lija (serie 80 hasta 1500), y, a su vez, pulidas en los paños de 1, 3 y 0,05 µm, utilizando para los dos primeros, pasta de diamante y, para el último, alúmina de 0,05 µm. Posteriormente se sumergieron las probetas en una solución ácida con un pH de 3,6 compuesta de 0.5 M de NaCl y 0.001 M de HCl. Las muestras fueron sumergidas durante 24 horas, posteriormente, fueron lavadas y secadas. La susceptibilidad a la corrosión intergranular se evaluó mediante inspección visual en las secciones transversales del material. Para registro de la CIG, se utilizó un microscopio óptico metalográfico Olympus DP72 y un microscopio electrónico de barrido Philips XL 30 FEG de alta resolución.

Los ensayos electroquímicos se realizaron con inmersión de las muestras en solución ácida compuesta de 0.5 M de NaCl y 0.001 M de HCl. El tipo de electrodo de referencia usado en todos los ensayos fue un electrodo de Ag/AgCl de tipo analítico Electrochemistry BAS (MF-2052 RE-5B), el cual tiene un potencial de +0,235 V respecto al electrodo de referencia de hidrógeno a 25º C. Todos los potenciales están referidos al potencial del electrodo de Ag/AgCl. En los ensayos de espectroscopía de impedancias se usó un contraelectrodo de platino. La temperatura de trabajo de los ensayos fue de 25º C, controlada con un error de ±0,1º C. Para evitar la contaminación del medio de trabajo, tanto las muestras como los electrodos empleados se limpiaban con agua bidestilada y se secaban al aire antes de sumergirlos en el fluido. Para la evaluación de la corrosión intergranular en condiciones estáticas, se utilizó un potenciostáto - galva-nostáto Gamry, modelo PCI-4. Las muestras se analizaron a través de las técnicas de espectroscopía de impedancia electroquímica (EIS). Los diagramas de Nyquist se obtuvieron al realizar barridos de frecuencia en el rango de 0,001 Hz hasta 100 kHz, empleando una amplitud de la señal sinusoidal de 10 mV.

RESULTADOS Y ANÁLISIS DE RESULTADOS

ANÁLISIS ELECTROQUÍMICO

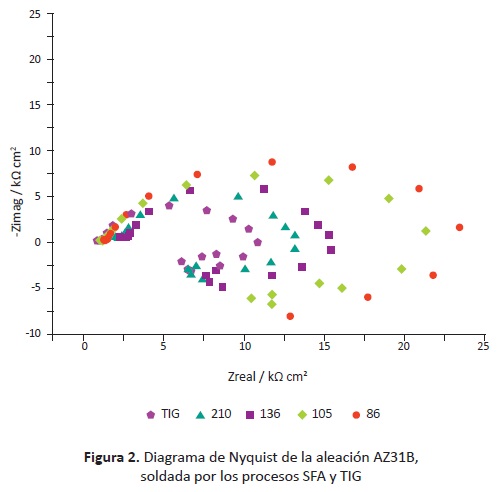

En la Figura 2 , se muestran los diagramas de Nyquist correspondientes a la aleación AZ31B, los espectros de impedancias obtenidas por espectroscopia de impedancia electroquímica, y de acuerdo a su forma, se presentan los mismos mecanismos de corrosión; los de mayor radio, tienen mayor resistencia a la polarización, lo que corresponde a una menor velocidad de corrosión. Se obtuvo que las probetas soldadas con una relación mayor (Velocidad de rotación/Velocidad de avance) presentan mayor resistencia a la corrosión. Adicionalmente se obtuvo que la resistencia a la polarización para las probetas soldadas por el proceso TIG, tienen una mayor valor de velocidad de corrosión, ya que tiene el menor diámetro del domo, indicando el menor valor de la resistencia a la polarización (Dong, Sun, Wang, Zhang & Li (2014)).

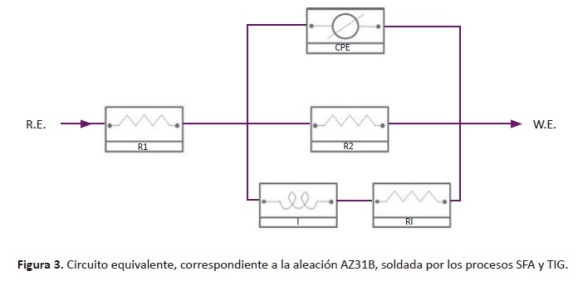

En la figura 3 , se observa el circuito equivalente obtenido para las soldaduras. Los elementos que se representan están directamente relacionados con el fenómeno de degradación que sufrieron estas probetas al someterse en el medio agresivo. R1 corresponde a la resistencia de la solución, R2 y CPE son los elementos que simulan la interfase electrolito -capa protectora de MgO, L y RL está asociado a fenómenos de adsorción- desorción de especies en la superficie del electrodo; fenómenos que alteran el potencial del electrodo y la velocidad de corrosión del metal. El elemento de fase constante CPE es utilizado para el ajuste de los datos del semicírculo que se presenta entre las altas y medianas frecuencias. Este semicírculo se debe principalmente a una dispersión en la constante de tiempo, causada por las irregularidades en la superficie del magnesio, y en general, por procesos asociados a la distribución irregular del potencial aplicado (10 mV) para la obtención de los datos de EIS (Liu, Chen, Bhole, Cao & Jahazi 2009).

En la tabla 3 , se indican los valores de los parámetros utilizados en la simulación y la representación de la admitancia de un CPE, mostrando una fracción de energía dependiente de la frecuencia angular, YCPE = YP (jw)α. Adicionalmente, en el diagrama de Nyquist de la figura 2 , se observa un semicírculo invertido el cual es asociado a una inducción de baja frecuencia. Los valores de inductancia (L), que se ajustan a estos datos, están en el rango de los Henry asociados a la respuesta del material, indicando la existencia de Mg+ me-taestable durante la disolución del magnesio (Zaharescu, Pre-doana, Barau, Raps,Gammel,Rosero-Navarro, Castro, Durán & Aparicio, 2009).

Tabla 3.Valores de las curvas de polarización de las soldaduras obtenidas variando los parámetros de velocidad de rotación y velocidad de avance.ANÁLISIS MICROESTRUCTURAL

Después de la prueba acelerada de corrosión y de retirar los productos de corrosión en las soldaduras, se observa corrosión por picado sobre la zona donde está el metal base. Un proceso de disolución más intenso es apreciable en la parte inferior (en el cordón de soldadura), como lo muestra la figura 4a , esta diferencia de susceptibilidad a la corrosión se debe al ciclo térmico producido en la soldadura y la fuerte deformación que experimenta el material durante el proceso. Las diferentes zonas que se presentan causan una diferencia de potencial que es la fuerza impulsora para que se inicie el proceso de disolución. Debido a que la parte inferior es una zona más estrecha, en forma de cono, esta se comporta de modo anódico con respecto a los lados que son de material base y que actúan de manera catódica, generando así una celda electrolítica. Debido a que las zonas de material base son mayores que esta pequeña zona, y a la presencia del ion cloruro, el ataque se intensifica considerablemente y prosigue en esta dirección, de forma inversa a la forma del cordón de soldadura en el interior (zona oscura) (Xu, Liu, Zhu & Fu, 2013).

En la figura 4b se observan pequeñas trazas de disolución, esta inicia y se propaga a través de los límites de grano (por la mayor actividad de estos) y en la zona de mayor deformación (zona agitada). Al estar presente una mayor cantidad de solución o humedad y debido a la alta actividad del magnesio, su disolución se propaga a través del interior de los granos, este tipo de corrosión ataca a lo largo del límite de grano y forma caminos estrechos y profundos (Bala Srinivasan Zettler, Blawert & Dietzel, 2009).

Figura 4. Micrografía a) observación de los límites de grano y el comienzo de la corrosión intergranular, b) propagación de la corrosión a través de los límites de grano.En la figura 5, se observan las micrografías tomadas sobre las superficies de las aleaciones de Mg, después de haber sido sometidas al proceso de evaluación electroquímica. Se puede observar en todas las probetas una película que presenta grietas, la cual no es compacta y es totalmente heterogénea. Estas grietas se asocian con la corrosión intergranular, dado que a mayor relación de velocidad se obtiene un aumento en el tamaño de grano, generando mayores productos de corrosión (figura 5a y 5b), y para velocidades bajas (210 y 136), la entrada de calor es menor mitigando el crecimiento del tamaño de grano y generando menor cantidad de productos de corrosión (figura 5c y 5d).

Figura 5.Micrografías de MEB de los productos de corrosión depositados en la superficie del Mg con las siguientes relaciones de velocidad de rotación/ velocidad de avance a) 86 b) 105 c) 136 y d) 210CONCLUSIONES

En la aleación AZ31B se evidenció que la corrosión ocurre primero en defectos superficiales como los límites de grano, además la película de óxido o película pasiva es propensa a nuclear en los defectos cristalinos. De acuerdo a los resultados obtenidos para las soldaduras que se trabajaron con velocidades de avance 86 y 105 se calcularon velocidades de corrosión mayores que para las trabajadas a 136 y 210, ya que durante el proceso de soldadura de fricción agitación se produce en la zona central una recristalización dinámica produciendo granos finos. Este tamaño de los granos recris-talizados disminuye con un decrecimiento en la relación de velocidad de rotación/ velocidad de avance. La presencia de NaCl en la atmósfera afecta los mecanismos de corrosión de aleaciones de magnesio en ambientes húmedos. Esta alta susceptibilidad se ha encontrado en presencia de NaCl y HCL, con corrosión localizada. Por otra parte, al realizar los procesos de soldadura se encuentran reportadas tasas de corrosión más altas, debido al proceso mecánico y térmico generado sobre la superficie.

La soldaduras realizadas mediante el proceso fricción-agitación presentan una mayor resistencia a la corrosión en ambiente marino que la soldadura convencional por fusión TIG, debido a que en el proceso TIG se presentan resolidificación y modificación de las fases, produciéndose una diferencia de potencial con respecto a la matriz Mg, reduciendo la resistencia a la corrosión de la aleación debido a la alta diferencia de potencial, además una alta cantidad en una de estas fases crea más sitios micro galvánicos

REFERENCIAS

ASM-American Society for Metals Metal Handbook v.2. (1992) .Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, 10a. Ed. Metal Park- Ohio, pp. 3298. [ Links ]

Bala Srinivasan, P., Zettler, R., Blawert, C. & Dietzel, W. (2009). A study on the effect of plasma electrolytic oxi-dation on the stress corrosion cracking behaviour of a wrought AZ61 magnesium alloy and its friction stir weld-ment, Materials Characterization, 60, 389-396. [ Links ]

Bobby Kannan, M., Dietzel, W., Zeng, R., Zettler, R. & dos Santos, J.F. (2007). A study on the SCC susceptibility of friction stir welded AZ31 Mg sheet" Materials Science and Engineering A, 460-461(1), 243-250. [ Links ]

Chen, J., Fujii, H., Sun, Y., Morisada, Y., Kondoh, K. & Hashimoto, K. (2012).Effect of grain size on the micros-tructure and mechanical properties of friction stir welded non-combustive magnesium alloys, Materials Science and Engineering: 549 (1), 176-184. [ Links ]

Cheng, Y. L., Wu, H-L, Chen, Z-H., Wang, H.M., Zhang, Z. & Wu, Y-W. (2007).Corrosion properties of AZ31 magnesium alloy and protective effects of chemical conversión layers and anodized coatings, Transactions of Nonfe-rrous Metáis Society of China, 17 (3) , 502-508. [ Links ]

Chowdhury, S.M Chen, D.L., Bhole, S.D., Cao, X., Powi-dajko, E., Weckman, D.C, & Zhou, Y. (2010).Tensile properties and strain hardening behavior of double-sided are welded and friction stir welded AZ31B magnesium alloy, Materials Science and Engineering A, 527 (12) 2951-2961. [ Links ]

Dong, R, Sun, D., Wang, B., Zhang, Y. & Li, H. (2014). Microstructure, microhardness and corrosión susceptibility of friction stir welded AIMgSiCu alloy, Materials & Design, 54 (1). 760-765. [ Links ]

Gibson, B.T., Lammlein, D.H., Prater, T.J., Longhurst, W.R., Cox, C.D., Ballun, M.C., Dharmaraj, K.J., Cook, G.E. & Strauss, A.M. (2013). Friction stir welding: Process, automation, and control, Journal of Manufacturing Processes, Available online 15 June [ Links ]

Hao, H.L., Ni, D.R., Zhang, Z., Wang, D., Xiao, B.L. & Ma. Z.Y (2013).Microstructure and mechanical properties of Al-Mg-Er sheets jointed by friction stir welding, Materials & Design, 52, 706-712 [ Links ]

Huang, Y, Wan, L., Lv, S., Liu, H. & Feng, J. (2013). Gradient micro-structured surface layer on aluminum alloy fabricated by in situ rolling friction stir welding, Materials & Design, 52, 821-827. [ Links ]

Jariyaboon, M., Davenport, A.J., Ambat, R., Connolly, B.J., Williams, S.W & Price, D.A. (2007) The effect of welding parameters on the corrosión behaviour of friction stir welded AA2024-T351, Corrosión Science, 49,(2), 877-909. [ Links ]

Liu, C, Chen, D.L., Bhole, S., Cao, X. & Jahazi, M. (2009). Polishing-assisted galvanic corrosión in the dissimilar friction stir welded joint of AZ31 magnesium alloy to 2024 aluminum alloy, Materials Characterization, 60, 370-376. [ Links ]

Mofid, M.A., Abdollah-Zadeh, A. & Malek Ghaini. F. (2012). The effect of water cooling during dissimilar friction stir welding of Al alloy to Mg alloy, Materials & Design, 36 (1) 161-167. [ Links ]

Padmanaban, G. & Balasubramanian, V. (2010) Fatigue performance of pulsed current gastungsten are, friction stir and láser beam welded AZ31B magnesium alloy. Materials and Design, 3 (8), 3724-3732. [ Links ]

Ramesh Babu, S., Senthil Kumar, V.S., Madhusudhan Reddy, G. & Karunamoorthy. L. (2012) Microstructural Changes and Mechanical Properties of Friction Stir Processed Extruded AZ31B Alloy, Procedía Engineering, 38(13), 2956-2966. [ Links ]

Xu, W, Liu, Jinhe., Zhu, H. & Fu, L. (2013). Influence of welding parameters and tool pin profile on microstructure and mechanical properties along the thickness in a friction stir welded aluminum alloy, Materials & Design, 47, 599-606. [ Links ]

Zaharescu, M., Predoana, L., Barau, A., Raps, D., Gammel, F, Rosero-Navarro, N.C., Castro, Y, Durán, A. & Aparicio, M. (2009). Si02 based hybrid inorganic-organic films doped with Ti02-Ce02 nanoparticles for corrosión protection of AA2024 and Mg-AZ31B alloys,Corrosión Science. 51 (9) 1998-2005. [ Links ]

Zeng, R. C, Chen, J., Dietzel, W, Zettler, R., dos Santos, J., Nascimento, M. L. & Ulrich, K. (2009) Corrosión of friction stir welded magnesium alloy AM50, Corrosión Science, 51(8) , 1738-1746. [ Links ]