1 Introducción

La creciente necesidad de utilizar soldadura subacuática mojada para el mantenimiento y montaje de equipos en la industria marina y offshore, indica la necesidad de estudiar y optimizar este proceso. El proceso de soldadura Shielded Metal Arc yielding (SMAW) es el proceso de soldadura más relevante para este tipo de aplicaciones por su versatilidad, y la demanda de equipos de fácil disponibilidad y adaptables a zonas de difícil acceso y grandes profundidades.

El principal factor limitante para la soldadura realizada en un ambiente sumergido es el deterioro de las propiedades mecánicas, debido a las mayores tasas de inclusión de átomos de hidrógeno por la descomposición del agua. La evaluación del hidrógeno difusible es fundamental para analizar la calidad y resistencia de las uniones soldadas realizadas con el proceso Underwater Wet Welding (UWW).

El uso de electrodos de acero inoxidable es muy útil en la soldadura húmeda bajo el agua, especialmente en la composición de juntas disímiles. Debido a que el acero inoxidable es menos susceptible a la fragilización por hidrógeno que los aceros ferríticos, elimina la necesidad de un tratamiento térmico posterior a la soldadura en uniones de acero de alta resistencia.

La soldadura subacuática mojada presenta varios desafíos, incluida la alta tasa de enfriamiento, que puede conducir a un aumento de las tensiones residuales en la Zona Afectada Térmicamente (ZAT), aumentando la probabilidad de aparición de grietas en esta área. También hay un aumento en la cantidad de hidrógeno en el proceso, debido a su disociación de la molécula de agua durante el proceso. El aumento de la cantidad de hidrógeno puede provocar la aparición de grietas en el ZTA y un aumento de la porosidad. Además, las condiciones adversas en el medio acuático traen inestabilidad al arco eléctrico y el principal efecto de esta inestabilidad es un aumento de la porosidad en el metal de soldadura [1].

El hidrógeno contenido en el metal de soldadura puede ser difusible o residual. Las dimensiones del átomo de hidrógeno facilitan el movimiento en soluciones de metales sólidos. La presencia de los mismos entre los intersticios de los metales provoca cambios no deseados que pueden conducir a la fractura. Según Chan [2], el transporte de hidrógeno a través de la red cristalina se ve afectado por límites de grano, desniveles y carburos. La estructura y en consecuencia, el microconstituyente es fundamental para evaluar la difusibilidad y solubilidad del hidrógeno. La austenita, por ejemplo, tiene mayor solubilidad en hidrógeno que la ferrita. Por lo tanto, como regla, el metal con una estructura austenítica posiblemente tendrá niveles más bajos de hidrógeno difusible en la soldadura subacuática mojada.

Los factores operativos cambian la cantidad de hidrógeno difusible en el metal de soldadura. Frydych [3], utilizando electrodos de rutilo, observó que el aumento en el voltaje del arco provocó un aumento en el resultado de hidrógeno difusible y el aumento en la salinidad y la corriente de soldadura condujo a resultados comparativamente más bajos. Se ha observado que la profundidad de la soldadura también cambia la cantidad de hidrógeno difusible.

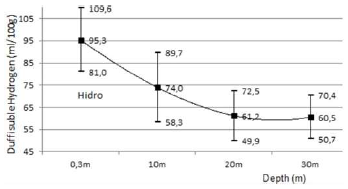

Silva [4], al estudiar la relación de la profundidad con el hidrógeno difusible y residual, utilizando un electrodo de rutilo AWS E6013, encontró una disminución en el valor de hidrógeno difusible con un aumento en la profundidad. El índice de hidrógeno residual se mantuvo constante. Se probaron profundidades de 0,3 m (profundidad del agua), 10m, 20m y 30 m. El autor también observó estabilidad en el valor de hidrógeno difusible a partir de 20 m en adelante, un aumento de la porosidad con la profundidad y la aparición de cortocircuitos a partir de 30 m en adelante. Según Omajene [1], cuando el hidrógeno está presente en mayor cantidad en la región de soldadura, con un aumento de la profundidad de soldadura, por ejemplo, hay una disminución de la estabilidad del arco. En esta situación, el hidrógeno predomina en la composición química de los gases en el interior de los poros, debido a su alto potencial de ionización, lo que dificulta el mantenimiento del arco eléctrico por la alta pérdida de energía provocada por este gas.

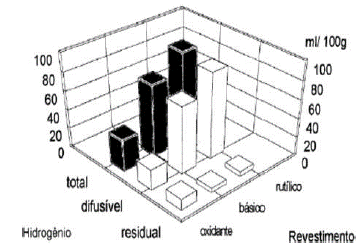

La mayor longitud de arco proporcionada por la polaridad positiva, y reduciendo así la posibilidad de un cortocircuito, aumenta el atrapamiento de hidrógeno en las gotas de transferencia dentro del arco eléctrico, [5]. Medeiros [6] sugiere que la cantidad de hidrógeno difusible que se encuentra en el metal de soldadura resultante de la soldadura con polaridad negativa es menor que la que se encuentra en polaridad positiva. La composición del revestimiento del electrodo modifica las características del arco eléctrico y afecta la absorción de hidrógeno. Al probar algunos tipos de electrodos comerciales, Gooch [7] concluyó que los electrodos de rutilo y oxi-rutilo tienen mejores niveles de estabilidad del arco y mejores aspectos visuales de los cordones de soldadura. En el experimento del autor, los electrodos oxidantes (óxido de hierro) generaron metal de soldadura con valores más bajos de hidrógeno difusible, consecuentemente menos ocurrencias de agrietamiento por hidrógeno, así como electrodos a base de níquel. Los electrodos de acero inoxidable martensítico generaron metales de soldadura con presencia de martensita, por esta razón, alta dureza y agrietamiento por hidrógeno, además de porciones austeníticas con grietas de solidificación. La figura 2 muestra los valores de hidrógeno difusible obtenidos para cada recubrimiento.

2 Materiales y métodos

Para realizar las soldaduras se utilizaron como metal base chapas de acero ASTM A-36 de 3/8 de pulgada (9,35 mm) de espesor. Las soldaduras para el análisis de hidrógeno difusible se realizaron sobre probetas, también de 9,35 mm de espesor, 15 mm de ancho, segmentadas en tres elementos: dos tramos con 30 mm en el extremo y uno con 15 mm punteado, para facilitar el contacto eléctrico en soldadura y montaje, cumpliendo con la norma ISO 3690 (2018) [8]. Los consumibles utilizados fueron los electrodos de acero inoxidable ASME SFA-5.4 E309L-17 y E312L-17. La diferencia fundamental entre ellos está en el contenido de cromo: mientras que E309 tiene un 23,66% de cromo, E312 tiene un 28,20%.

Los electrodos se montaron en un dispositivo de soldadura por gravedad, dentro de un recipiente a presión con una capacidad de 0.51 m3, como se muestra en la figura 3. El ángulo entre el electrodo y el metal base se mantuvo en 60 ° en todos los experimentos.

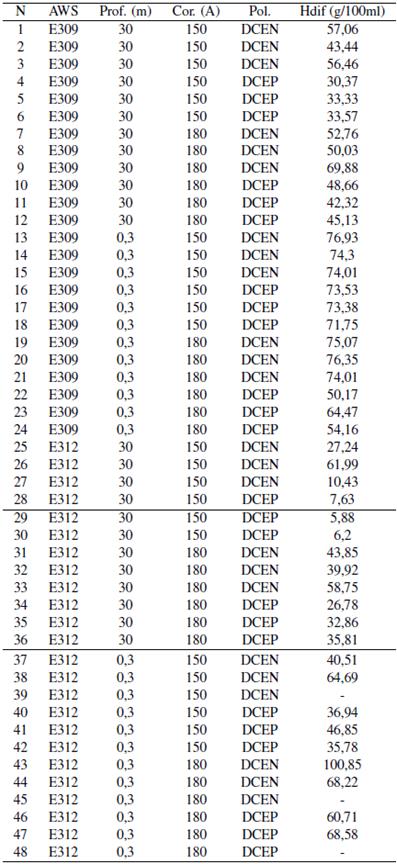

Las soldaduras se realizaron a profundidades simuladas de 0,3 m y 30 m (3 kgf cm2) utilizando polaridad inversa (positiva) y polaridad directa (negativa), con corrientes establecidas en 150 A y 180 A. Para cada combinación de parámetros: electrodo, profundidad, polaridad y corriente, se realizaron tres soldaduras. Los parámetros eléctricos y de hidrógeno difusible se obtuvieron utilizando la media de los valores, con su respectivo error estadístico (desviación estándar). Para el análisis de las señales eléctricas se utilizaron 10,0 s del tiempo total de soldadura, y se descartó el inicio y el final del proceso de soldadura para optimizar la evaluación de las señales. La frecuencia de adquisición fue de 5000 Hz. El equipo utilizado para la adquisición de señales es de la marca IMC Soldagem, modelo SAP V4 (rango de medida: corriente -600 a 600A; voltaje -100 a 100V). El software para adquirir las señales fue SapTiV4.37s de la misma IMC Welding. La evaluación de las señales eléctricas resultantes del proceso de soldadura, los archivos de datos recolectados fueron tratados utilizando el software Sinal desarrollado en el LRSS de la UFMG.

Todas las pruebas se realizaron utilizando la máquina de soldar Hiper 1, aplicable especialmente para soldar electrodos revestidos con o proceso UWW. El Equipo suministra una corriente de soldadura máxima de 450A y 80V de voltaje sin carga. El equipo cuenta con control de extinción de arco: una vez que reconoce un cortocircuito por un tiempo establecido, se aplica una corriente para restablecer el arco. Este control del sistema se ha desactivado para que no influya en los resultados.

Para la obtención del Hidrógeno Difusible se mantuvo un tiempo máximo de 2 minutos entre el final de la soldadura y la colocación de la probeta en el dispositivo de recogida de hidrógeno. La cromatografía de gases fue el método utilizado para medir el hidrógeno difusible, utilizando como referencia ASTM E260-96 (2019) [9]. El principio de análisis es la cromatografía de gases. Esta técnica compara un gas mixto con un gas de referencia puro por conductividad térmica. El cambio en las temperaturas de los conductores calentados se interpreta como cambios en la conductividad térmica, que generan diferentes señales de resistencia susceptibles de ser medidas. El rango de valores medidos por el equipo para H2 y N2 es de 0 mL a 19,99 mL.

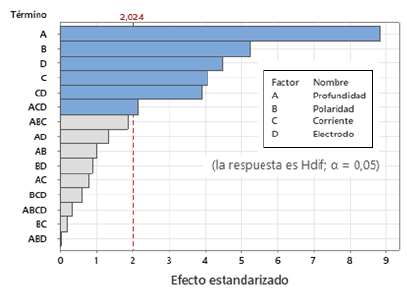

El análisis estadístico se realizó con un nivel de significancia de = 0,05. Como primer paso se realizó el análisis estadístico para el modelo I, lineal con interacciones de dependencia Hdif = f (d, p, I, e). La figura 4 muestra los efectos de Pareto estandarizados para el primer modelo propuesto. El gráfico proporciona información sobre la naturaleza cualitativa y la significancia del efecto de las variables estudiadas. La línea vertical en rojo representa el nivel de significancia crítico p = 0,05. Las variables que superan este valor se consideran estadísticamente significativas. Se realizaron un total de dieciséis series, para un diseño factorial 24, y cada línea indica niveles altos y bajos de profundidad, corriente, polaridad y valores de electrodo. La planificación también permitió estimar interacciones de segundo orden (AB, AC, AD, BC, BD, CD), tercer orden (ABC, ABD, ACD, BCD) y cuarto orden (ABCD). Se utilizó el software Minitab para analizar el experimento factorial con 3 repeticiones, con un total de 48 líneas, como se muestra en la tabla 1. La respuesta es el contenido de hidógeno difusible.

3 Resultados y discusión

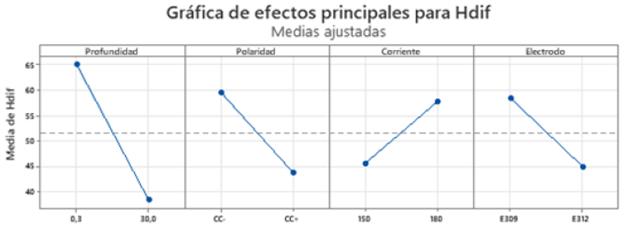

El análisis estadístico inicial se realizó teniendo en cuenta el análisis del experimento factorial 24 con predictores iniciales (Profundidad, Polaridad, Corriente, Electrodo) e interacciones de dependencia. La figura 4 muestra un gráfico de efectos de Pareto estandarizado para Hdif, que indica los módulos t-student para cada variable o interacción, para el modelo adoptado. El gráfico de Pareto proporciona la importancia de los efectos, y todas las barras que cruzan la línea de referencia constituyen factores que son estadísticamente significativos. Tenga en cuenta que, para la respuesta de hidrógeno difusible, la profundidad de soldadura es el principal factor que contribuye a cambiar el valor de hidrógeno, seguido de la polaridad, la especificación del electrodo y por último la corriente de soldadura.

La línea de referencia roja delimita los efectos que tienen significación estadística (valor p < 0,05). Los otros factores y interacciones que aparecen en el gráfico, pero no forman parte del modelo propuesto. También se observa que los efectos del tipo de electrodo y la corriente son muy similares al cambiar el valor de Hdif.

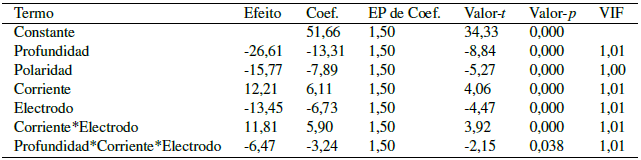

En la tabla 2 se resumen los efectos y coeficientes para cada respuesta del estudio, los cuales pueden ser calculados mediante ecuaciones estadísticas indicando los valores respectivos para los efectos principales y las interacciones entre ellos. De esta forma, podremos definir cuál de los efectos es obligatorio en cada respuesta estudiada, el peso de cada efecto e interacción, incluso aquellos que son estadísticamente insignificantes, ordenándolos con la ayuda del diagrama de Pareto.

El coeficiente de regresión representa el tamaño y la dirección del efecto predictivo sobre la variable de respuesta. El tamaño de este coeficiente puede ser una buena forma de evaluar la importancia del efecto sobre la variable de respuesta, siempre que su valor p sugiera una respuesta estadísticamente válida.

El error estándar del coeficiente conduce a la estimación de la variabilidad del coeficiente, es decir, si se extraen muestras repetidas de una población dada, cuál sería la probabilidad de que se repitan. La relación del coeficiente sobre el error estándar toma el valor de t que se utiliza para el cálculo de p [10].

El valor de p prueba la hipótesis de que el valor de cada coeficiente es nulo. El valor de p < 0,05 hace que la hipótesis se rechace. Cuando el valor p es menor que 0,05, existe credibilidad estadística de que los cambios en el predictor conducen a cambios en la respuesta.

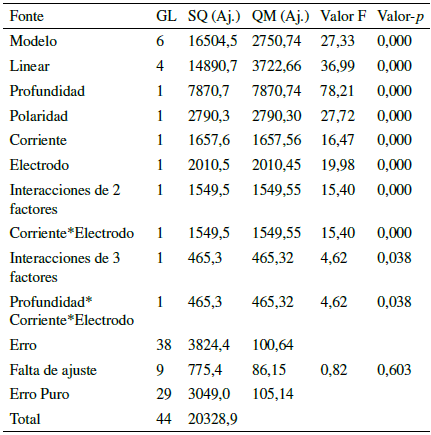

El análisis de residuales es fundamental para calificar el experimento, con el objetivo de determinar si los datos son asimétricos o si incluyen valores atípicos (puntos muy discrepantes en el modelo). Se presentaron varios gráficos para verificar la distancia de los datos del gráfico de regresión. La estadística de Anderson-Darling aplicada a la gráfica de distribución normal se utiliza para verificar el valor p y medir la bondad del ajuste. Una distribución que presente un valor p mayor que la significancia determinada para el análisis se considera normal, aceptando la hipótesis nula.

Nótese, en la figura 5, para este estudio de hidrógeno difusible, un valor p para la gráfica de distribución normal de errores igual a 0,166 > 0,05. Por tanto, se puede decir que el modelo estadístico que utiliza únicamente las variables manipuladas en la creación del experimento es válido.

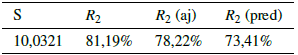

El modelo adoptado, como se muestra en la tabla 3, utilizando solo 4 variables operativas como predictores, explica el 81,19% del comportamiento del hidrógeno difusible.

El análisis de residuales es fundamental para calificar el experimento, con el objetivo de determinar si los datos son asimétricos o si incluyen valores atípicos (puntos muy discrepantes en el modelo). Se presentaron varios gráficos para verificar la distancia de los datos del gráfico de regresión. La estadística de Anderson-Darling aplicada a la gráfica de distribución normal se utiliza para verificar el valor p y medir la bondad del ajuste. Una distribución que presente un valor p mayor que la significancia determinada para el análisis se considera normal, aceptando la hipótesis nula.

Nótese, en la figura 5, para este estudio de hidrógeno difusible, un valor p para la gráfica de distribución normal de errores igual a 0.166 > 0.05. Por tanto, se puede decir que el modelo estadístico que utiliza únicamente las variables manipuladas en la creación del experimento es válido.

Usando el diseño experimental, fue posible enumerar la importancia de la influencia de cuatro variables en el contenido de hidrógeno difusible en el metal de soldadura producido en la soldadura subacuática húmeda: polaridad de soldadura, profundidad de soldadura, corriente de soldadura y composición del electrodo. Estas variables se definieron como predictoras en base a estudios previos realizados en el Laboratorio de Simulación y Soldadura de la UFMG. El análisis estadístico nos permite comprobar que el aumento de la profundidad de soldadura es el principal responsable de la disminución del contenido de hidrógeno difusible, seguido de la alternancia de polaridad directa a inversa, que también produce una disminución de hidrógeno.

Manteniendo inalteradas las demás condiciones de soldadura (tipo de electrodo), polaridad y corriente, es evidente que el aumento de profundidad de 0,3 ma 30 m provoca una disminución de los valores de hidrógeno difusible, como se muestra en la figura 6, en orden de algo más de 25g/100 ml.

En segundo lugar, el uso de polaridad inversa CC+ podría reducir, manteniendo el resto de condiciones los valores de Hidrógeno Difusible (Hdif) en unos 15 g/100ml en relación a la polaridad directa CC-, aproximadamente. El efecto de aumentar la corriente y cambiar el electrodo de E309 a E312 tiene efectos similares sobre el valor de Hdif (aproximadamente 13 g/100ml), pero contrarios: el aumento de corriente provoca un aumento de Hdif y el intercambio del electrodo E309 por el E312 provoca disminución de HDif.

4 Conclusiones

A partir de la aplicación del diseño experimental DOE, fue posible determinar la influencia de la profundidad de soldadura, polaridad, corriente y variables de especificación del electrodo sobre los valores de hidrógeno difusible, en la soldadura subacuática de dos electrodos de acero inoxidable austenítico. El diseño del experimento proporcionó un coeficiente de determinación considerable R2 = 81,19% y una calificación residual que valida las respuestas con una significancia de = 0,05. Las influencias lineales de las cuatro propiedades de soldadura estudiadas (profundidad, polaridad, corriente y electrodo fueron estadísticamente significativas al nivel propuesto de 0,05, y entre las interacciones, corriente*electrodo y profundidad*corriente*electrodo también fueron significativas.

La soldadura subacuática realizada con electrodos de Acero Inoxidable Auténtico E309 y E312 presentó valores de Hdif entre 5,88 y 100,85 g/100 ml. El aumento de la profundidad, la disminución de la corriente, el cambio de polaridad negativa a positiva y el cambio de electrodo E309 a E312 provocan una disminución en el contenido de hidrógeno difusible en las soldaduras.