Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería y Desarrollo

versão impressa ISSN 0122-3461versão On-line ISSN 2145-9371

Ing. Desarro. n.27 Barranquilla jan./jun. 2010

ARTÍCULO CIENTÍFICO / RESEARCH ARTICLE

Estudio de la resistencia a la corrosión electroquímica de electro-recubrimientos níquel/cobre obtenidos por corriente pulsante

Electrochemical corrosion resistance study of electroplated nickel/copper coatings obtained by pulsed current

William Aperador Chaparro*

Universidad Militar Nueva Granada (Colombia)

Enrique Vera López**

Universidad Pedagógica y Tecnológica de Colombia

Alejandro Vargas Uscategui***

Universidad de Chile

* Doctor en Ingeniería de los materiales-Universidad del Valle; Ingeniería Mecatrónica, Universidad Militar Nueva Granada. g.ing.materiales@gmail.com

Correspondencia: Carrera 11 N.° 101-80 tel: (57) 1-6343200, Bogotá (Colombia).

** Doctorado Universitat Heidelberg (Ruprecht-Karls), Universidad Pedagógica y Tecnológica de Colombia. corrosion_total@yahoo.com

*** Estudiante de Doctorado en Ciencia de los Materiales, Universidad de Chile (Chile). alejovarusc03@hotmail.com; corrosion_total@yahoo.com

Fecha de recepción: 23 de enero de 2009

Fecha de aceptación: 2 de febrero de 2010

Resumen

En este artículo se presenta la obtención de recubrimientos de cobre-níquel sobre sustratos de zamak por medio de electrodeposición, utilizando las técnicas de corriente directa, corriente pulsante directa y corriente pulsante inversa, con el propósito de estudiar el comportamiento de cada una frente a los fenómenos corrosivos simulando un medio marino (NaCl al 3,5% wt). La caracterización electroquímica se realizó mediante las técnicas de espectroscopia de impedancias electroquímica (EIS) y curvas de polarización Tafel, las cuales permitieron encontrar que la mayor velocidad de corrosión es para los recubrimientos obtenidos con la técnica de corriente directa y la de menor es para la de corriente pulsante inversa. Finalmente, se establece que las técnicas de corriente pulsante generan depósitos que incrementan la resistencia a la corrosión de los recubrimientos obtenidos.

Palabras clave: Corrosión, curvas de polarización Tafel, electrodepo-sición, espectroscopia de impedancia electroquímica.

Abstract

In this work were obtained nickel-copper coatings on Zamak by electro-deposition using inverse-pulsed current, direct-pulsed current and direct current techniques, with the purpose of studying the corrosion behavior of each technique in a saline environment (3,5%wt. NaCl). Through the analysis of the Tafel polarization curves it was found that the corrosion rate of the coatings obtained by direct current technique are higher than the corrosion rate of the coatings obtained by inverse-pulsed current technique. The Electrochemical Impedance Spectroscopy (EIS) allowed finding the electric model of the solution-coating interface. The results showed that pulsed current techniques generate deposits that increase the corrosion resistance of obtained coatings.

Keywords: Electrochemical corrosion, Tafel polarization curves, electrodeposition, electrochemical impedance spectroscopy

1. INTRODUCCIÓN

Durante la década de los cincuenta, la técnica de corriente pulsante fue implementada y logró el mejoramiento de los niveles de acción en baños calientes en recubrimientos de cianuros de cobre; sin embargo, el uso de estos electrolitos fue reducido debido a problemas ambientales. Por este motivo la técnica PRC fue relegada a un segundo plano, así como su utilización en procesos de limpieza y pulido electrolítico [1]. En la década de los setenta aparecen nuevas contribuciones teóricas sobre la mencionada técnica, mientras que durante las décadas de los ochenta y noventa se demostró que la técnica PRC podía ser la respuesta a una gran cantidad de problemas que aún enfrenta la industria de los electrorecubrimientos.

En la electrodeposición de metales por la técnica de corriente inversa, la cantidad de electricidad total no es consumida en la formación del recubrimiento, pues una porción de la corriente significativamente más pequeña es utilizada para la polarización anódica (a menudo denominada corriente de desprendimiento) de los productos recubiertos. Durante cada período con corriente inversa se forma una capa en la superficie de los productos de un determinado espesor, y durante la polarización anódica parte de esa capa formada es disuelta nuevamente [2], [3].

La aplicación de la técnica de corriente pulsante ha permitido el mejoramiento de la calidad de un importante número de procesos industriales de electrodeposición [4]-[5]. Es posible obtener recubrimientos de cobre, níquel y cinc a partir de soluciones de sulfato; así como recubrimientos de oro, cobre y níquel, a partir de soluciones cianuradas con igual o mejor calidad que los obtenidos con la técnica tradicional de corriente directa (DC) [6]-[8].

Dentro de las ventajas de la aplicación de la técnica de corriente pulsante inversa (PRC) están: el uso de densidades de corriente en tiempos de proceso similares a los utilizados con DC y la obtención de un tamaño de grano pequeño (grano fino) en el recubrimiento lo que permite un mejor revestimiento del substrato con la misma calidad del metal depositado y genera una disminución de la porosidad y mayor resistencia superficial, al igual que una mayor densidad del metal [9]. Otra ventaja es el incremento en la compactación del metal depositado, lo cual se asocia con la disminución de las tensiones internas, el incremento en la ductilidad y el aumento en la dureza del recubrimiento.

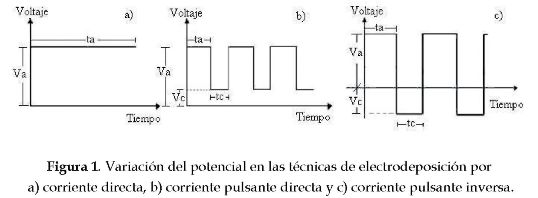

Los recubrimientos de cobre-níquel depositados sobre substratos de zamak (Zn 67,1%; Al 26,9% y Cu 5,9%) ofrecen una variedad de aplicaciones decorativas debido a los diferentes acabados que pueden lograrse a partir de dichos recubrimientos. Estos recubrimientos se obtienen actualmente empleando la técnica de corriente directa (DC); sin embargo, esta técnica presenta una serie de dificultades relacionadas con la formación de la película y con su comportamiento frente al fenómeno de corrosión en medios ácidos y cloruros [10]. Esto ha motivado el estudio y empleo de otras técnicas alternativas de electrodeposición, entre las cuales se pueden citar la técnica de corriente pulsante inversa (PRC) y la de corriente pulsante directa (PDC), las cuales pueden emplearse en una gran variedad de metales y aleaciones; las variaciones de voltaje en función del tiempo empleadas en las técnicas pulsantes y de corriente directa son mostradas en la figura 1.

El objetivo de este trabajo es evaluar el comportamiento de los recubrimientos níquel/cobre frente a la corrosión marina, para ello se utilizó la técnica de espectroscopia de impedancia electroquímica (EIS), la cual analiza la respuesta de frecuencia con base en el envío de una señal de potencial sinusoidal a un sistema de lectura de corriente directa inducida. La relación entre la señal de entrada y la de respuesta inducida representa la impedancia característica del sistema y brinda la información sobre las propiedades electroquímicas del proceso de disolución. A su vez, se empleó la técnica de barrido potencio dinámica, la cual indica la velocidad con la que la película cobre/níquel se degrada en un medio dado, y se encontró que a menor velocidad de degradación, mayor confiabilidad del sistema.

2. MÉTODOS Y MATERIALES

Para la obtención de los electrorecubrimientos de Cu se empleó un electrolito alcalino (pH=11) compuesto de NaCN (56g/L), CuCN (42g/L), KNaC4H4O6*4H2O (45g/L) y por un abrillantante, a una temperatura de trabajo de 35°C y un tiempo de proceso de 40 minutos. Los electrorecubrimientos de níquel se obtuvieron empleando un electrolito tipo Watt's (pH = 4,2) compuesto de NiSO4*6H2O (300g/l), NiCL*6H2O (75 g/l), H3BO3 (50 g/l) y aditivos para mejorar la apariencia del depósito; la temperatura de trabajo fue de 65°C y el tiempo de electrorecubrimientos fue de 75 minutos. [11]-[12]

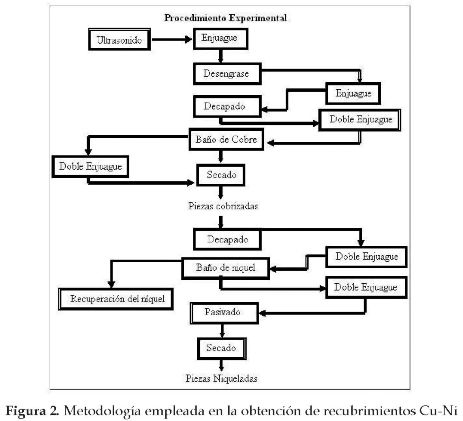

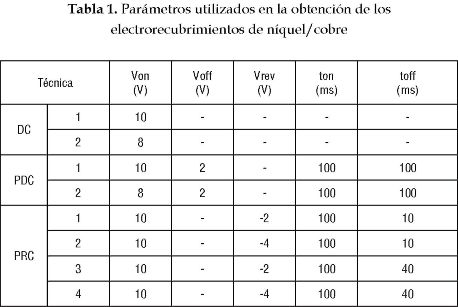

Los ensayos de electrorecubrimientos con DC, PDC y PRC se realizaron de manera dinámica, para esto se utilizó una celda con capacidad de 16 litros y un tambor con capacidad de carga de 300g. Se emplearon como cátodos discos de zamak y ánodos de cobre y níquel consumibles en cada uno de los procesos. Antes del proceso de cobrizado, los cátodos fueron sometidos a un proceso de limpieza con ultrasonido, seguido de un desengrase electrolítico y un decapado en ácido sulfúrico al 5% en volumen. Para los electrorecu-brimientos del níquel se emplearon los sustratos de zamak recubiertos con cobre. En la figura 2 se muestra la metodología empleada en cada una de las técnicas estudiadas para la obtención de los electrorecubrimientos Cu-Ni, obtenidos bajo los parámetros que se muestran en la tabla 1.

La caracterización electroquímica se realizó en un equipo Gamry modelo PCI-4, mediante las técnicas de espectroscopia de impedancia electroquímica (EIS) y curvas de polarización Tafel, a temperatura ambiente, empleando una celda compuesta por el electrodo de trabajo con un área expuesta de 1 cm2, un electrodo de referencia de Ag/ AgCl y un alambre de platino como contra electrodo en una solución de NaCl al 3,5% en peso preparada con agua destilada. Se eligió esta solución debido a que simula un ambiente marino, además corroe metales activos formando los cloruros sobre el metal. Los diagramas de Nyquist se obtuvieron realizando barridos de frecuencia en el rango de 0,001 Hz hasta 100 KHz, empleando una amplitud de la señal sinusoidal de 10 mV. Los diagramas de Tafel se obtuvieron a una velocidad de barrido de 0,5 mV/ s en un rango de voltajes de -0,25V a 1V empleando un área expuesta de 1 cm2; la velocidad de corrosión de los materiales evaluados se determinó con las pendientes de Tafel, la cuales se encuentran establecidas por la norma ASTM G59-97 (2009) que define el rango de potenciales en ± 250 mV vs Ecorr. El barrido de potenciales en el rango de +250 a +1200 mV (vs Ecorr) generó una curva de polarización anódica, la cual es necesaria para conocer la posible pasivación de los materiales.

3. ANÁLISIS DE RESULTADOS

Comportamiento electroquímico de los recubrimientos

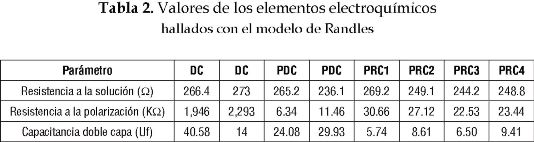

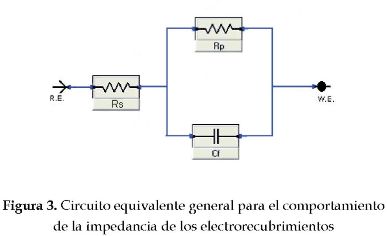

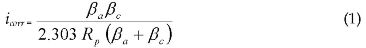

Para simular lo que está pasando en la interfase de los electrorecubrimientos obtenidos con las tres técnicas se utilizó el circuito de la figura 3; este circuito equivalente corresponde a la celda de Randles, el cual nos dice que la capacitancia de la doble capa está en paralelo con la impedancia debido a la reacción de traslado de iones. Además, se observa que a bajas frecuencias se encuentran los elementos correspondientes a la resistencia a la polarización y la capacitancia a la doble capa, y altas frecuencias se hallan los valores de la resistencia a la solución, la cual tiene un valor similar para todas las pruebas realizadas como se puede observar en la tabla 2. Los valores de resistencia a la polarización encontrados con los diagramas de espectroscopia de impedancias se pueden usar para hallar las velocidades de corrosión, partiendo de la ecuación de Stern - Geary [13]:

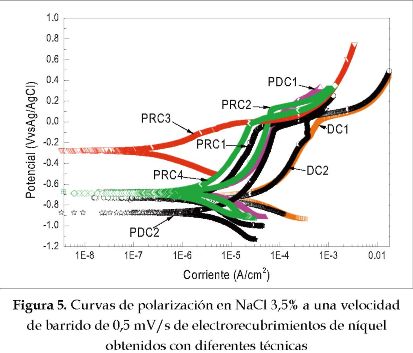

Donde: Rp corresponde a la resistencia a la polarización, jBa pertenece a la pendiente Tafel anódica y J3c concierne a la pendiente Tafel catódica. Estas pendientes se encuentran con las curvas de polarización Tafel las cuales se muestran en la figura 5; si desconocemos las pendientes de Tafel podemos tener una primera aproximación del comportamiento frente a esta solución corrosiva, observando los diagramas de Nyquist, debido a la diferencia de la resistencia a la polarización de cada uno de los materiales analizados; por tanto, la resistencia a la polarización es el parámetro que varía para hallar los diferentes valores de corriente de corrosión; los valores de velocidad de la corrosión se encuentran con los valores de la corriente de la corrosión. Asimismo, podemos afirmar que los valores de resistencia a la polarización son inversamente proporcionales a los valores de la velocidad de la corrosión, esto se deriva de la ecuación de Stern - Geary.

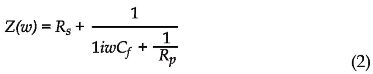

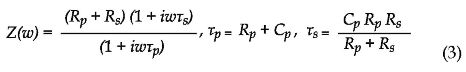

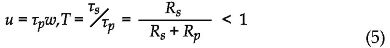

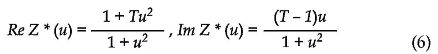

La resistencia total del sistema es calculada con la combinación de circuitos en serie y en paralelo; inicialmente se realizó el cálculo de la impedancia para la resistencia a la solución, a la polarización (Rp) y a la capacitancia de la doble capa (Cf), lo cual corresponde a un circuito en paralelo.

Z, es la impedancia total del circuito en paralelo y Rs resistencia a la solución. Realizando los cálculos del circuito anterior se obtiene:

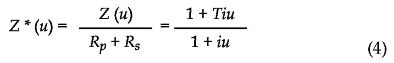

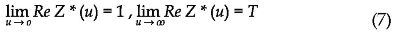

Luego, se realizan cambios de variables para trabajar los términos en dominio de frecuencia con lo cual es posible hallar la impedancia real e imaginaria (ecuaciones 6 y 7).

Este resultado muestra la forma de hallar los valores de la impedancia total, lo cual es de gran importancia para interpretar los diagramas de Nyquist, donde se trabajan la impedancia real correspondiente a los valores de las resistencias involucradas en el proceso y la impedancia imaginaria correspondiente a los valores de la capacitancia a la doble capa.

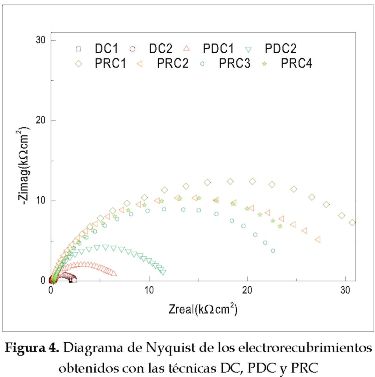

En la figura 4 se muestra el diagrama de Nyquist para los electrorecubrimientos obtenidos mediante las técnicas DC, PDC y PRC inmersos en un electrolito de NaCl al 3.5%. De los diagramas de Nyquist se puede concluir que todos los recubrimientos son buenos protectores contra la corrosión debido a que poseen altos valores de resistencia a la polarización y, por tanto, menor velocidad de corrosión.

Los recubrimientos obtenidos con la técnica de corriente pulsante inversa presenta un valor de resistencia a la polarización mayor que los recubrimientos obtenidos mediante las otras dos técnicas utilizadas. Esto se debe a la utilización de corrientes negativas, corrientes que retiran parte del material que no quedó bien adherido a la superficie; esto genera un recubrimiento más homogéneo y más compacto, lo que produce una barrera con mejores propiedades para poder detener la inclusión de los iones que causan el deterioro del material. Los recubrimientos obtenidos con la técnica de corriente directa muestran valores similares, por tanto no hay diferencia al utilizar valores de 10V o 8V como potenciales de depósito, el cual obtiene la corriente necesaria para la generación del recubrimiento.

Las propiedades electroquímicas en las técnicas PDC y PRC se logran con corrientes bajas, las cuales se obtienen con una diferencia de potencial igual a 2V y -2 y -4V, respectivamente. Este voltaje es el encargado de que los recubrimientos sean homogéneos, además, que la película se estabilice y que tenga un mejor desempeño frente a fenómenos corrosivos.

Los recubrimientos obtenidos con la técnica DC muestran un desempeño inferior en comparación con las probetas obtenidas con las técnicas PDC y PRC (tabla 2). Esto se debe primordialmente a que el recubrimiento se deposita con el mismo voltaje en todo el tiempo que dura el proceso y así se pueden generar heterogeneidades en el recubrimiento, debido a que no hay ningún lapso de voltaje y tiempo que pueda corregir estas disparidades contrario a lo que sucede con las otras dos técnicas estudiadas.

Curvas de polarización

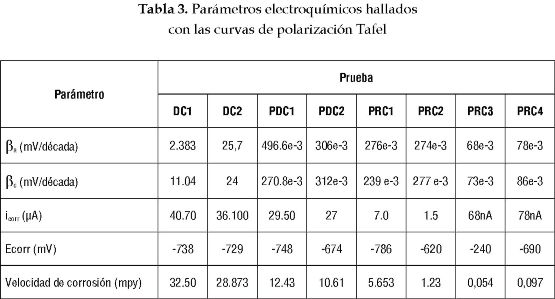

Las curvas de polarización obtenidas (figura 5) permiten encontrar los valores de las pendientes anódica y catódica, los cuales se muestran en la tabla 3. Los parámetros encontrados en las curvas de polarización (pendientes anódica y catódica) permiten hacer uso de la ecuación de Stern - Geary para hallar las densidades de corriente de corrosión y velocidad de corrosión en milésimas de pulgada por año (mpy).

La mayor velocidad de corrosión se halló en los electrodepósitos obtenidos con corriente directa a un voltaje de 10 V, con lo cual se logró un valor de 32,26 mpy. En el caso de la corriente pulsante directa las condiciones de deposición empleadas no dejan ver un cambio significativo en el comportamiento frente a la corrosión de los depósitos, y se obtienen valores intermedios de 12,43 mpy. Con la técnica de corriente pulsante inversa no se notó una influencia marcada del voltaje anódico en el grado de deterioro del depósito; sin embargo, los tiempos pequeños del pulso anódico generan un depósito con una mejor respuesta frente al ataque corrosivo estudiado, y se registran valores de velocidades de corrosión muy reducidos (0,054 mpy y 0,097 mpy) en comparación con las otras dos técnicas evaluadas.

En la técnica DC, el barrido de potenciales en el rango de +250 a +1200 mV (vs Ecorr) generó una región anódica que presenta una disolución general y luego se muestra una región de pasividad; es decir, sobre el níquel se formó una película muy delgada de óxido que dificulta la disolución. Por último, se observa que al incrementar el potencial el óxido crece de espesor y la corriente no aumenta significativamente. Para las curvas anódicas, en la técnica PDC presenta un comportamiento similar al obtenido con la técnica DC, debido a que utilizan el mismo principio de deposición; es decir, siempre se están depositando con un voltaje catódico alto; la diferencia se enmarca en los valores de las pendientes Tafel. Las curvas anódicas obtenidas con la técnica PRC muestran un comportamiento similar, y generan una zona donde el níquel se disuelve en forma activa. Al aumentar el voltaje en la parte anódica, la corriente no cambia, la corriente genera un pequeño cambio al pasar a voltajes catódicos. Esto lo que realmente genera son menores valores de velocidad de corrosión, debido a que aquí se puede observar la disminución de las pendientes Tafel en comparación con las otras dos técnicas estudiadas.

Con lo anterior se puede afirmar que todas las películas obtenidas son buenas protectoras contra la corrosión, pero la generación de estas películas con las técnicas PDC y PRC indica un mejor desempeño debido a los diferentes parámetros catódicos y anódicos que se encontraron en estas gráficas [14].

4. CONCLUSIONES

En la técnica de corriente pulsante inversa se notó una marcada influencia del tiempo de pulso anódico, y se observaron valores elevados de resistencia a la polarización, con lo cual se obtuvieron menores valores de velocidad de corrosión, debido a la formación de un recubrimiento más homogéneo a medida que disminuye el voltaje de depósito.

En los análisis de espectroscopia de impedancias electroquímica, se observó que los recubrimientos obtenidos con la técnica DC (espesores entre 40-60 um) tienen valores de resistencia a la polarización bajos, debido a la heterogeneidad que se obtiene con esta técnica. La técnica de corriente pulsante mejora las condiciones de resistencia a la corrosión, lo que se manifiesta por altos valores de resistencia a la polarización (espesores entre 35-55 um); además, los recubrimientos obtenidos con diferentes parámetros mantienen los espectros similares.

Por último, se observa que los recubrimientos obtenidos por la técnica PRC son los que mejor comportamiento tienen (espesores entre 20 y 30 um), pues sus espectros pueden ser fácilmente simulados con un circuito equivalente semejante al que se obtendría con un solo metal; es decir, se observa sólo el comportamiento del níquel ante el medio agresivo. Además, se encontraron los valores más altos de resistencia a la polarización y los menores de velocidad de corrosión en contraste con las técnicas DC y PDC.

Referencias

[1] F. Lowenhweim, Modern Electroplating. New York: John Wiley & Sons, 1963, pp. 135-163. [ Links ]

[2] D. Landolt, A. Marlot, "Microstructure and composition of pulse-plated metals and alloys", Surface and Coatings Technology, vol. 169, n.° 2, pp. 169-170, 2003. [ Links ]

[3] M. Paunovic and M. Schlesinger, Fundamentals of Electrochemical Deposition. New York: John Wiley & Sons, 1998, p. 103. [ Links ]

[4] S. Khorasani, A. Motieifar, B. Rashidian, "Optimal pulse shapes for periodic reverse electroplating", Iranian Journal of Science & Technology, Transaction, vol. 23, n.° 2, pp. 35-42, 2002. [ Links ]

[5] S. Valizadeh, E.B. Svedberg, P, Leisner, "Electrodeposition of compositionally modulated Au/Co alloy layers", Journal of Applied Electrochemistry, vol. 27, n.° 2, pp. 97-104, 2002. [ Links ]

[6] H. Ashassi-Sorkhabi, A. Hagrah, N. Parvini-Ahmadi, and J. Manzoori, "Zinc-Nickel alloy coatings electrodeposited from a chloride bath using direct and pulse current", Surface and Coatings Technology, vol. 140, n.° 3, pp. 278-283, 2001. [ Links ]

[7] C.C. Hu, and C.M. Wu, "Effects of deposition modes on The microstructure of Copper deposits from an acidic sulfate bath", Surface and Coatings Technology, vol. 42, n.° 1, pp. 75-83, 2003. [ Links ]

[8] A. Stankeviciute, K. Leinartas, G. Bikulcius, and D. Virbalyte, "Deposition of Zn-Co by constant and pulsed current", Journal of Applied Electrochemistry, vol. 28, n.° 1, pp. 89-95, 1998. [ Links ]

[9] K.P. Wong, K.C Chan, and T.M Yue, "Study of hardness and grain size in pulse current electroforming of nickel using diferent shaped waveforms", Journal of Applied Electrochemistry, vol. 31 n.° 1, pp. 25-34, 2001. [ Links ]

[10] W.C Tsai, C.C Wan and, Y.Y Wang, "Mechanism of Copper electrodeposition by pulse current and its relation to current efficiency", Journal of Applied Electrochemistry, vol. 32, n.° 1, pp. 1371-1378, 2002. [ Links ]

[11] W. Aperador, E. Vera, "Obtención de electrorecubrimientos de cobre - níquel depositados sobre substratos de zamak por medio de la técnica de corriente pulsante inversa", Scientia et Technica, Año XII, vol. 30, n.° 2, pp. 361-363, 2006. [ Links ]

[12] W. Aperador, M. Mora, M. Alvarez, A. Camargo, E. Vera, J. Guerrero, D. Laverde, "Obtención y caracterización de películas delgadas de Cu/Ni sobre sustratos de zamak mediante la técnica de corriente pulsante inversa", Revista Colombiana de Física, vol. 38, n.° 4, pp. 1143-1146, 2006. [ Links ]

[13] M. Stern and A. L. Geary, "Electrochemical Polarization: I. A Theoretical Analysis of the Shape of Polarization Curves", Journal of the Electrochemical Society, vol. 104, n.° 1, pp. 56-63, 1957. [ Links ]

[14] American Society for Testing and Materials, "Standard Definitions of Terms Relating to Electroplating", B 374, Annual Book of ASTM Standards, American Society for Testing and Materials, 2006. [ Links ]