Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería y Desarrollo

versão impressa ISSN 0122-3461versão On-line ISSN 2145-9371

Ing. Desarro. v.29 n.1 Barranquilla jan./jun. 2011

ARTÍCULO DE INVESTIGACIÓN / RESEARCH ARTICLE

Efecto del volumen de metal cortado y de la velocidad de corte en el desgaste de la herramienta durante el torneado de alta velocidad del acero AISI 1045

Effect of the removed metal volume and cutting speed in the cutting tool wear during high speed turning of AISI 1045

Luis W. Hernández González* Roberto Pérez Rodríguez* Luminita Dumitrescu*

Universidad de Holguín, Cuba

Patricia C. Zambrano Robledo** Martha P. Guerrero Mata**

Universidad Autónoma de Nuevo León, México

* Departamento de Ingeniería Mecánica, Universidad de Holguín, Av. XX Aniversario s/n, GP 57, 80100, teléfono +53 24 48 2675, Holguín, Cuba, Wilfredo, roberto.perez, dumitrescul@facing.uho.edu.cu.

** Facultad de Ingeniería Mecánica y Eléctrica, Universidad Autónoma de Nuevo León, Av. Pedro de Alba s/n, Ciudad Universitaria, 66451, apartado postal 076 Suc. "F" San Nicolás de los Garza, Nuevo León, México. patricia.zambranor@uanl.edu.mx, martha.guerreromt@uanl.edu.mx.

Correspondencia: Luis W. Hernández González.

Fecha de recepción: 21 de septiembre de 2010

Fecha de aceptación: 2 de mayo de 2011

Resumen

En este trabajo se aborda el estudio experimental del efecto del volumen de metal cortado y de la velocidad de corte en el desgaste del flanco de dos insertos de carburos recubiertos y un cermet, durante el torneado de acabado en seco del acero AISI 1045 a velocidades de corte moderada, intermedia y alta. Los resultados fueron comparados utilizando la dimensión volumétrica de la vida útil de la herramienta, el análisis de varianza y el análisis de regresión lineal para describir la relación entre el desgaste y el volumen removido, según las ecuaciones del modelo ajustado. La investigación mostró un efecto significativo de la velocidad de corte y del volumen cortado en el desgaste del flanco, pues se logró el mejor desempeño para la alta velocidad con el carburo recubierto con tres capas y el peor funcionamiento con el carburo recubierto con dos capas.

Palabras clave: acero AISI 1045, desgaste del flanco, herramienta de corte, torneado de alta velocidad, volumen de metal cortado.

Abstract

This work deals with the experimental study of the effect of the removed metal volume and cutting speed on flank wear of two coating carbide and a cermet inserts during the dry finishing turning of AISI 1045 steel at moderate, medium and high cutting speeds. The results were compared using the volumetric dimension of the cutting tool life, the variance analysis and lineal regression analysis in order to describe the relationship between the flank wear and removed volume, obtaining the adjusted model equations. The investigation showed a significant effect of cutting speed and machined metal volume on the flank wear, achieving that the three coating layers insert demonstrated the best performance while the two layers insert had the worst behaviour of the cutting tool wear at high cutting speed.

Keywords: AISI 1045 steel, cutting tool, flank wear, high speed turning, removed metal volume.

1. INTRODUCCIÓN

El volumen de producción por unidad de tiempo y los costos de producción son variables de vital interés para el ingeniero de fabricación. A pesar de que en la práctica una elevada producción por unidad de tiempo significa probablemente bajos costos, conviene aclarar que estos dos factores deben considerarse independientemente y que las condiciones de fabricación para la máxima producción por unidad de tiempo no serán idénticas a las que proveen el mínimo costo de producción. El análisis de estos dos factores puede ser de naturaleza compleja y en la mayoría de los casos el análisis es válido solo para la operación tratada. Sin embargo, a través de los años la heurística ha permitido disponer de una serie de reglas empíricas o de principios para la selección de las condiciones óptimas de corte para una operación de maquinado dada.

La utilización de valores bajos de velocidades de corte y avances ocasionan un elevado tiempo de producción debido al largo tiempo del proceso de corte. Alternativamente, valores de velocidades y avances muy altos causarán elevados tiempos de producción debido al cambio frecuente de las herramientas de corte. Es evidentemente la existencia de una condición óptima que proporcione un mínimo de tiempo de producción. También debe existir un estado óptimo que aporte el mínimo de costo de producción. La problemática esencial del ingeniero de fabricación es cómo minimizar tanto el tiempo como el costo de producción. Debido a que estos objetivos son difíciles de alcanzar de forma simultánea, deberá encontrarse una solución intermedia.

La duración o vida útil de la herramienta de corte es un factor económico muy importante en el corte de metales. En las operaciones de desbaste los ángulos de la herramienta, la velocidad de corte y el avance se seleccionan de forma tal que satisfagan los requerimientos y restricciones de orden económico que imponen las herramientas. Las condiciones para las cuales se obtiene una vida de la herramienta relativamente corta no son adecuadas desde el punto de vista económico, porque los costos de reafüado o de reemplazo de la herramienta son comparativamente altos. Por otro lado, utilizar velocidades y avances muy pequeños con los cuales se obtendría una gran duración de la herramienta no es adecuado debido a la baja productividad [1] .

La dificultad de desarrollar niveles cualitativamente superiores de procesos de maquinado ha aumentado considerablemente con la aparición de nuevos paradigmas. El maquinado de alto desempeño y de alta velocidad, el micromaquinado, el nanomaquinado, la inclusión de funciones objetivos complejas con valores variables, etc., han definido nuevos retos para los campos de investigación en la manufactura del siglo XXI.

El mercado actual no solo demanda el correcto maquinado de piezas, sino que impone requerimientos muy estrictos relacionados con la productividad, precisión dimensional y calidad superficial, todas al menor costo posible. Se puede decir que uno de los nuevos paradigmas del maquinado, cuyo logro podría involucrar niveles superiores de maquinado más allá del rango de los actuales CNC, requeriría maximizar el volumen de material removido, minimizar el desgaste y la fractura de la herramienta de corte y mantener la calidad dentro las especificaciones dadas en términos dimensionales y de acabado de las piezas maquinadas.

El maquinado de alto desempeño no involucra elevadas velocidades de corte, pero como utiliza una mayor profundidad de corte, puede lograr un valor superior de metal removido. Los resultados del incremento de la velocidad de corte son los siguientes: (a) un reducido coeficiente de fricción herramienta de corte/pieza; (b) la viruta es desplazada por la herramienta de corte, mejorando sustancialmente la calidad de la superficie elaborada; (c) reducidas fuerzas de corte; (d) casi todo el calor es evacuado por la viruta; y (e) el desgaste más significativo es la difusión, que hace necesaria la protección de las herramientas con recubrimientos especiales. El maquinado de alta velocidad ofrece las siguientes ventajas: (a) aumento de la productividad, (b) menores fuerzas de corte, (c) tiempos de corte más reducidos que en el maquinado convencional, (d) integridad superficial mejorada, (e) mayor estabilidad en el proceso de corte con una menor vibración, (f) textura superficial mejorada, (g) posibilidad de maquinar espesores muy pequeños, y (h) un espesor reducido y una menor espiral de la viruta [2] .

El desgaste de la herramienta provoca efectos indeseables en el proceso de maquinado, tales como una menor exactitud dimensional de la pieza terminada, posibles daños a la pieza, disminución de la integridad superficial, tensiones residuales, rugosidad superficial no deseada y aumento de las vibraciones durante el proceso de corte. Por estas razones, es importante evaluar el desgaste y predecir la vida de la herramienta [3] . En la práctica, el desgaste del flanco es el criterio más utilizado en la determinación de la vida útil de la herramienta y corresponde al desgaste adhesivo o abrasivo causado por las fases endurecidas del material de la pieza [4] .

Para atenuar los efectos del desgaste de las herramientas en el maquinado se utilizan los fluidos de corte, que influyen esencialmente en la disminución de la temperatura del proceso de corte de metales. El impacto de los fluidos de corte en la salud del operario y en el medio ambiente ha sido ampliamente investigado y en las últimas décadas ha crecido el interés por encontrar alternativas para disminuir o eliminar estos inconvenientes.

En los últimos años ha aumentado el número de investigaciones relacionadas con la evaluación de la vida útil de las herramientas de corte, que utilizan diferentes tecnologías de refrigeración; sin embargo, son escasos los estudios en la operación de torneado en seco a elevadas velocidades de corte en los aceros de construcción al carbono, utilizados en la fabricación de elementos de máquinas.

Lim et ál. [5] realizaron estudios acerca de la elaboración en seco del acero AISI 1045 con los que obtuvieron el mapa de desgaste del flanco y del cráter de la herramienta de carburo recubierto con TiC, utilizando hasta 400 m/ min como velocidad de corte. Estos autores no incluyeron velocidades de corte superiores en su análisis. Schulz [6] , por su parte, determinó el desgaste del flanco para una herramienta de cerámica variando la velocidad de corte hasta 6 000 m/min. Sin embargo, el autor no analizó la influencia de estas velocidades en los carburos recubiertos y su comparación con las herramientas de cerámica.

El desgaste del flanco de los carburos P15 y P25 recubiertos con TiCN/ Al203/TiN y el volumen de material removido durante el cilindrado de desbaste en seco y con fluidos fueron estudiados por Eduardo et ál. [7] con velocidades de corte de 290 y 350 m/min. Por otro lado, Obikawa et ál. [8] investigaron el desgaste del flanco y de la punta del carburo recubierto con TiC/TiCN/TiN para la operación de ranurado usando la mínima cantidad de fluidos con velocidades de corte de 240 y 300 m/min. También, Tangjitsitcharoen [9] estudió el desgaste de la herramienta de un carburo recubierto, las fuerzas de corte y la rugosidad superficial durante el torneado en seco, con refrigerante y con diferentes parámetros de mínima cantidad de fluidos, para lo cual utilizó hasta 350 m/min de velocidad de corte. Sreerama Reddy et ál. [10] investigaron el efecto del tratamiento criogénico del carburo recubierto P-30 en el desgaste del flanco, la fuerza principal de corte y la rugosidad superficial considerando hasta 350 m/min de velocidad de corte. Estos estudios no incluyeron el análisis del comportamiento en velocidades de corte superiores a los 350 m/min.

Tanaka et ál. [11] evaluaron el desgaste del flanco y el desgaste máximo del cráter para varios carburos y cermet sin recubrimiento durante la elaboración en seco de varios aceros de maquinado libre y el acero AISI 1045 tomado como referencia; utilizaron hasta 500 m/min de velocidad de corte. González et ál. [12] determinaron el desgaste del flanco y la vida útil de la herramienta del carburo recubierto con TiC/Al203/TiN en el torneado en seco empleando hasta 400 m/min de velocidad de corte. El efecto de los parámetros de corte en la rugosidad superficial y la potencia consumida en el torneado duro en seco de alta velocidad del acero AISI 1045 con el inserto P-1025 recubierto con TiC/TiN fueron evaluados por Bhattacharya et ál. [13] . Igualmente, Duan et ál. [14] observaron la forma de la viruta y la fuerza de corte durante el corte en seco del acero endurecido AISI 1045 utilizando 433 m/min de velocidad. Estos estudios si bien utilizan el límite superior de la velocidad de corte en el maquinado convencional, no permiten un estudio de los límites permisibles para altas velocidades en este tipo de herramientas de corte.

Lin [15] estudió la fiabilidad de la herramienta a través del efecto de la velocidad de corte y del avance en el desgaste del flanco durante el torneado en seco a velocidades moderadas y altas del acero AISI 1055. Stanford [16] investigó la influencia de varios métodos de aplicación de los fluidos de corte incluyendo el maquinado en seco del acero AISI 1015, en el desgaste del cráter y del flanco de un carburo sin recubrimiento utilizando hasta 400 m/min de velocidad de corte. Estos estudios no utilizan insertos con recubrimientos ni analizan los diferentes niveles de transición del desgaste en función de las velocidades de corte.

Del análisis anterior se concluye que son pocos los estudios que integran en el análisis el desgaste del flanco en herramientas de corte en el maquinado en seco de alta velocidad, en función de diferentes rangos de velocidades de corte y del volumen de metal removido. Por tanto, el presente trabajo tiene por objetivo investigar experimentalmente el efecto del volumen de metal cortado y de la velocidad de corte en el desgaste del flanco de dos insertos de carburo recubiertos y un cermet, durante el torneado de acabado en seco del acero AISI 1045 con velocidades de corte de 400, 500 y 600 m/min.

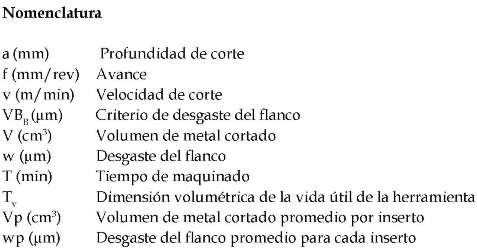

2. METODOLOGÍA

A continuación se muestran los elementos que se tuvieron en cuenta para la selección del criterio de desgaste del flanco para la definición de la vida útil de la herramienta de corte, el procedimiento experimental, el montaje experimental y el diseño de la investigación.

2.1. Criterio de desgaste del flanco para la definición de la vida útil de la herramienta

La vida útil de la herramienta se define como el tiempo de corte transcurrido antes de que la misma falle. La norma ANSI/ASME B94.55M [17] recomienda este criterio para insertos de carburo y de cerámica con un valor de VBB= 300 µm. Estudios más recientes, como los de Bouzid [4] y Bouzid et ál. [18] durante el torneado de alta velocidad del acero AISI 4340, definieron el desgaste del flanco experimentalmente en función de la velocidad de corte. Asimismo González et ál. [12] durante el torneado del acero AISI 1045, utilizando velocidades de corte moderadas, adoptaron VBB= 190 µm. Además, se conoce que las recomendaciones utilizadas en la práctica industrial para limitar el desgaste del flanco para las elaboraciones de acabado es hasta VBB= 250 µm para los insertos de carburo recubierto y hasta VBB= 200 µm para los insertos de cerámica [19] . En el presente trabajo fue asumido como criterio de desgaste del flanco VBB= 200 µm, teniendo en cuenta los resultados de la revisión de la literatura científica y que se trata de una elaboración de acabado a velocidades de corte moderada, intermedia y alta.

2.2. Procedimiento experimental

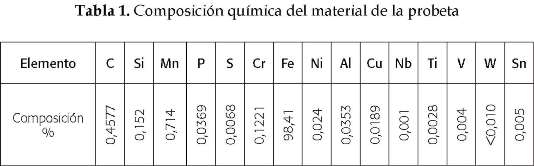

Se utilizó como material para las probetas el acero al carbono AISI-SAE 1045 obtenido por los procesos de fundición y laminado en caliente, de gran aplicación a nivel mundial en la construcción de elementos para la industria metalmecánica e industria automotriz. Es un acero que se puede tomar como patrón típico crítico para la construcción de elementos de máquinas, pues su composición es ferrito perlítica al 50%, con un porciento medio de carbono que para su grupo es el máximo ya que favorece sus propiedades mecánicas, pero dificulta la maquinabilidad. La composición química en porcientos de las probetas utilizadas en la investigación aparece en la tabla 1.

La microestructura y el tamaño del grano se examinaron sobre toda la sección transversal de la probeta en un microscopio óptico Nikon Epiphot. El tamaño del grano resultó ser fino (8 µm), lo cual influye negativamente en la maquinabilidad, pues aumentan las fuerzas de corte necesarias para vencer las fuerzas de atracción entre los granos.

La dureza de las probetas fueron medidas en un microdurómetro Shimadzu con lo que obtuvo un promedio de HV 271 (se corresponde con una dureza HRC 26 y HB 258, según la conversión por la norma ASTM E 140 [20] ).

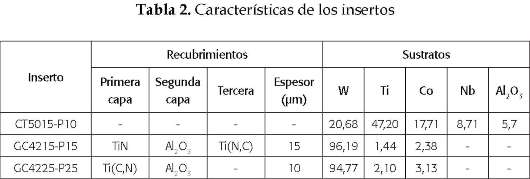

Como insertos fueron utilizados el cermet sin recubrimiento CT5015-P10 y los metales duros recubiertos CVD GC4215-P15 y GC4225-P25, con marcación Sandvik. Se determinó el tipo y espesor de los recubrimientos utilizando el microscopio electrónico de barrido marca Jeol. Del mismo modo se estableció la composición química de los sustratos de los insertos (ver la tabla 2).

La geometría seleccionada para los tres insertos fue la CCMT 12 04 04-PF, la cual presenta rompevirutas. Las plaquitas fueron colocadas sobre un portaherramientas marca Sandvik [21] de referencia SCLCR/L 2020K 12, con un ángulo de posición principal del filo de corte de 95°, un ángulo de ataque de 0°, un ángulo de incidencia principal de 7° y un ángulo de inclinación de filo de corte de 0°. Estas herramientas tienen filos de corte redondeados con un radio de 0,4 mm.

Se realizó la inspección previa de cada filo de corte en un microscopio óptico Nikon Epiphot con una amplificación de 50X para detectar defectos visuales como fragmentos o grietas; en general se observó el buen estado del filo de corte. Con ayuda del rugosímetro marca Carl Zeiss se midió la rugosidad superficial de los insertos en la superficie de incidencia principal y de ataque; los resultados arrojaron como promedio que la rugosidad superficial Ra para ambas superficies es menor de 0,25 µm , lo que corresponde con lo establecido por la norma ANSI/ASME B94.55M [17] .

Así mismo, fue medida la dureza de los insertos en varios puntos en la superficie de ataque en un microdurómetro Shimadzu, y se obtuvo como valores promedios 2046 HV para el inserto CT5015-P10, 1631 HV para el inserto GC4215-P15 y 1789 HV para el inserto GC4225-P25.

Fue utilizado un torno CNC marca Milltronics modelo ML-14 con una potencia del motor de 9/7,5 kW, una gama de velocidad de rotación del husillo que oscila entre 100 y 3 000 rpm, el diámetro máximo a elaborar sobre el carro lateral es de 198 mm y la longitud máxima que permite maquinar es de 775 mm.

2.3. Montaje experimental y diseno factorial de la investigación

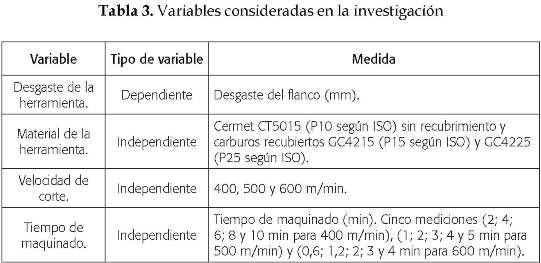

La investigación consistió en determinar la progresión del desgaste del flanco de tres insertos durante el torneado de acabado en seco variando los límites de la velocidad de corte y del volumen de metal cortado. Se utilizaron en el estudio 10 probetas cilíndricas macizas centradas por ambas caras de diámetro 80 mm y longitud 300 mm; la relación longitud/diámetro se mantuvo inferior a 10, para evitar vibraciones durante el mecanizado. Se establecieron tres niveles de velocidades de corte: (a) moderada (v= 400 m/min), (b) intermedia (v= 500 m/min) y (c) alta (v= 600 m/min). La pieza se montó entre plato y punto. La profundidad de corte (a= 0,5 mm) y el avance (f= 0,1 mm/rev) se mantuvieron constantes durante todas las pruebas. En la tabla 3 aparecen las variables estudiadas.

Los experimentos fueron conducidos utilizando tres niveles de material de la herramienta, tres niveles de velocidad de corte y cinco niveles de tiempo maquinado para la medición del desgaste. Se realizaron dos réplicas con cada juego de datos para la adquisición de la información, por lo que en total fueron 90 experimentos. Se corrieron pruebas pilotos para comprobar todas las condiciones de experimentación, equipos de medición, máquina herramienta y herramientas de corte.

Los parámetros del régimen de corte seleccionados están en función del objetivo de la investigación. Para la velocidad de corte moderada, el fabricante recomienda los valores asumidos en el experimento, con la particularidad de que son válidos solo en caso de utilizar refrigerante y para un acero de contenido medio de carbono de 150 HB de dureza (en este estudio el corte es en seco y la dureza de la pieza es HB 258). Para el caso de las velocidades de corte intermedia y alta, los valores no los suministra el fabricante de los insertos; por lo tanto, las cuantías utilizadas están por encima del límite establecido con la intención de evaluar el comportamiento de los insertos a estos niveles críticos de velocidad.

Se utilizaron los dos filos de corte de cada inserto que proporciona la misma cara. Se cilindraron las probetas, comenzando con un filo nuevo; el corte fue interrumpido cada cierto tiempo (tabla 3) para medir el ancho de desgaste del flanco con un microscopio electrónico de barrido marca Jeol. La medición del desgaste estuvo acorde con la norma ANSI/ASME B94.55M [17] . La selección de la probeta para cada corrida fue completamente aleatoria.

3. RESULTADOS

A continuación se muestran los resultados y la discusión de la evaluación del comportamiento del desgaste del flanco de los insertos en función del tiempo para las tres velocidades de corte asumidas.

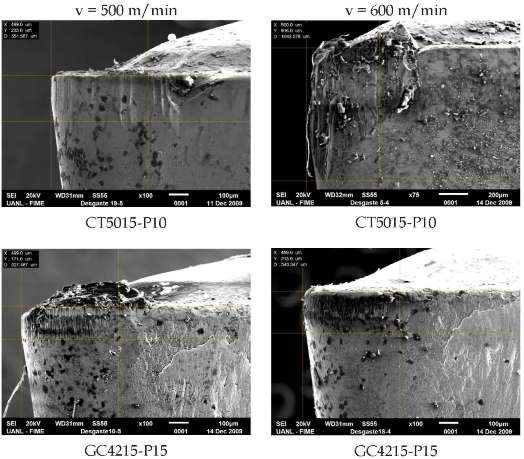

En la figura 1 se muestra la medición del desgaste del flanco de los insertos para v= 500 m/min y v= 600 m/min, para 5 y 4 min de tiempo de maquinado, respectivamente. Se observa el desgaste intensivo para la velocidad de corte intermedia (v= 500 m/min) y el desgaste catastrófico para la velocidad de corte alta (v= 600 m/min) que sufrieron los insertos CT5015-P10 y GC4225-P25; sin embargo, el inserto GC4215-P15 reveló un mejor desempeño.

Se calculó el volumen de metal cortado o removido (V, cm3) a partir de la ecuación (1):

En su artículo de 2004 Astakhov [22] plantea que el desgaste del flanco es frecuentemente seleccionado como criterio para caracterizar la vida útil de la herramienta de corte; sin embargo, lo considera insuficiente para la comparación del desempeño de la herramienta, y expone tres nuevos criterios para definir la vida útil de la herramienta de corte que son: a) la velocidad de desgaste dimensional del flanco, b) el valor del desgaste superficial, y c) la dimensión específica de la vida útil de la herramienta. Tomando en consideración este estudio, en este trabajo se propone un nuevo criterio: la dimensión volumétrica de la vida útil de la herramienta de corte (Tv), que es la relación entre el volumen de metal cortado promedio (Vp) y el desgaste del flanco promedio (wp) de los insertos según la ecuación (2):

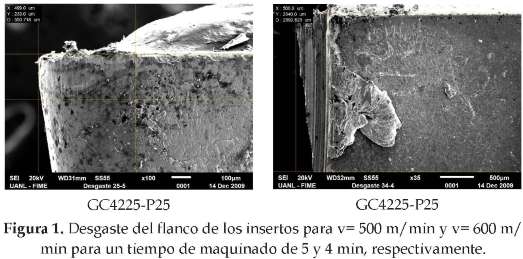

En la figura 2 a) se muestra la gráfica del comportamiento del desgaste del flanco de los insertos en función del volumen de metal maquinado para la velocidad de corte moderada (v= 400 m/min), en la que a partir de V= 141,57 cm3 se puede apreciar un mejor comportamiento del inserto GC4215-P15; le siguió en el comportamiento el inserto GC4225-P25; y el peor resultado fue para el inserto CT5015-P10, que llegó al límite del criterio de fin de vida (VBB= 200 µm) mucho antes de terminar de cortar el volumen de metal maquinado final (200 cm3) en comparación con los insertos GC4215-P15 y GC4225-P25, que no alcanzaron el límite de desgaste establecido.

En la figura 2 b) se observa la gráfica de variación del desgaste del flanco de los insertos con el volumen de metal cortado para v=500 m/min. Se aprecia a partir de V= 76,75 cm3 un mejor comportamiento del inserto GC4215-P15, le siguió en el comportamiento el inserto GC4225-P25 y el peor resultado fue para el inserto CT5015-P10. Los insertos CT5015-P10 y GC4225-P25 llegaron al límite del criterio de fin de vida establecido mucho antes de alcanzar el volumen de metal maquinado final (125 cm3), en comparación con el inserto GC4215-P15, que no alcanzó el límite de desgaste.

Para v= 600 m/min (fig. 2 c) a partir de V= 68,33 cm3 , el mejor desempeño lo obtuvo también el inserto GC4215-P15; en cambio, los filos de corte de los insertos CT5015-P10 y GC4225-P25 se destruyeron antes de llegar al volumen de metal removido final. El inserto CT5015-P10 tuvo un mejor desempeño que el inserto GC4225-P25, debido a que cuando este último pierde sus dos capas de recubrimiento, el sustrato queda desprotegido y el desgaste crece intensamente.

Por último, en la figura 2 d) se compara la dimensión volumétrica de la vida útil de los insertos para las tres velocidades de corte; allí se aprecia que el inserto GC4215-P15 presenta un comportamiento superior (en aumento con el incremento de la velocidad de corte), de la razón entre los valores medios del volumen cortado y del desgaste del flanco que los otros insertos para las condiciones de elaboración dadas. Para los insertos CT5015-P10 y GC4225-P25 el incremento de la velocidad de corte provoca la disminución de la dimensión volumétrica de la vida útil de la herramienta, es decir, un aumento significativo del desgaste de los insertos en comparación con el volumen de metal removido; o sea, que no están aptos para trabajar a velocidades de corte intermedia y alta. Se concluye que para el caso de un maquinado a alta velocidad sin refrigerante, el inserto GC4215-P15 posee características mecánicas que favorecen su utilización en los rangos definidos en la investigación.

En esta investigación, de los tres insertos, el GC4215-P15 no excede el criterio de desgaste fijado para ninguna de las velocidades de corte utilizadas en el estudio. El carburo recubierto GC4225-P25 reveló un buen resultado para la velocidad moderada, pues su desgaste permanece por debajo del límite establecido.

Se realizó el análisis de varianza factorial para determinar qué factores tienen un efecto significativo en el desgaste del flanco de los insertos, utilizando el software Statgraphics Plus, versión 5.1.

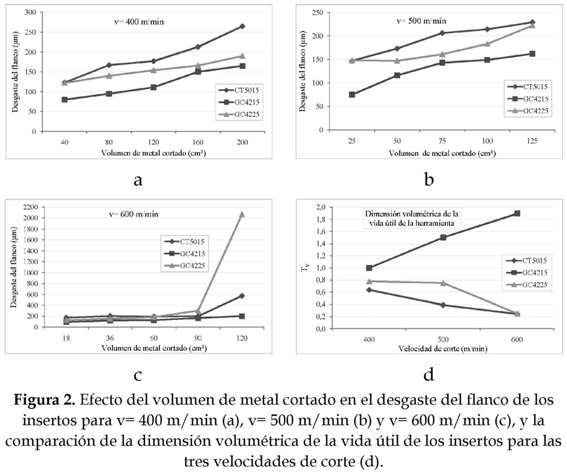

3.1 Análisis de varianza factorial y de regresión lineal del desgaste del flanco para v= 400 m/min

En la tabla 4 se muestran los resultados de la comparación para la velocidad de corte moderada (v= 400 m/min). Puesto que se ha elegido la suma de cuadrados tipo III (valor por defecto), se ha medido la contribución de cada factor eliminando los efectos del resto de los factores. Los p-valores comprueban la importancia estadística de cada uno de los factores. Dado que los p-valores son inferiores a 0,05, el tipo de inserto y el volumen de metal maquinado tienen un efecto estadísticamente significativo en el desgaste para un nivel de confianza del 95,0%. Los cocientes F están basados en el error cuadrático medio residual.

Fue aplicado un procedimiento de comparación múltiple para determinar si al menos una de las medias de degaste del flanco de los insertos son diferentes unas de otras. El método utilizado para discernir entre las medias fue el de las menores diferencias significativas (LSD) de Fisher. El resultado del análisis mostró que no existe grupo homogéneo. La diferencia estimada entre cada par de medias indica que estos muestran diferencias estadísticamente significativas para un nivel de confianza 95,0%.

Fue realizado el análisis de regresión lineal para describir la relación entre el desgaste del flanco de cada inserto y el volumen de metal cortado a fin de obtener la ecuación del modelo ajustado, utilizando para ello el modelo que presentó el mayor coeficiente de determinación (R2) con respecto a los demás modelos curvilíneos alternativos, a excepción del corte con el inserto GC4215-P15 cuando se utiliza v= 500 m/min .

Para el inserto CT5015-P10, la ecuación del desgaste del flanco obtenida se refleja a través de (3), con un coeficiente de determinación del 85,4567% y un coeficiente de correlación del 0,9244:

La ecuación del desgaste del flanco obtenida para el inserto GC4215-P15, se refleja a través de (4), con un coeficiente de determinación del 93,4018% y un coeficiente de correlación del 0,9664:

En la ecuación (5) se refleja el comportamiento del desgaste del flanco para el caso del inserto GC4225-P25, con un coeficiente de determinación del 90,9891% y un coeficiente de correlación del 0,9538:

El coeficiente de correlación indica una relación relativamente fuerte entre desgaste del flanco de los tres insertos y el volumen de metal removido. Para los tres casos el p-valor en la tabla Anova es inferior a 0,01 lo que significa que existe una relación estadísticamente significativa entre desgaste del flanco y el volumen maquinado para un nivel de confianza del 99,0%.

Como se observa en las ecuaciones (3), (4) y (5), el incremento del volumen de metal cortado tuvo un mayor efecto en el desgaste del flanco para el inserto CT5015-P10 y un menor efecto en el inserto GC4225-P25. Los insertos GC4225-P25 y GC4215-P15 presentaron un mejor desempeño en el desgaste del flanco, lo cual se debe a que los recubrimientos lo protegieron de la acción de la fricción de la superficie de la probeta durante el proceso de corte.

3.2 Análisis de varianza factorial y de regresión lineal del desgaste del flanco para v= 500 m/min

Los resultados revelan que el tipo de inserto y el volumen de metal maquinado tienen un efecto estadísticamente significativo en el desgaste para un nivel de confianza del 95,0%, debido a que los p-valores son inferiores a 0,05. El procedimiento de comparación múltiple mostró que entre los insertos no existe grupo homogéneo. La diferencia estimada entre cada par de medias indica que estos muestran diferencias estadísticamente significativas para un nivel de confianza del 95,0%.

El resultado del análisis de regresión para describir la relación entre el desgaste del flanco de cada inserto y el volumen de metal maquinado utilizando v= 500 m/min, se exponen a continuación.

Para el inserto CT5015-P10, la ecuación con un modelo multiplicativo del desgaste del flanco se refleja a través de (6), con un coeficiente de determinación del 84,5472% y un coeficiente de correlación del 0,9194.:

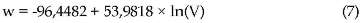

La ecuación con un modelo logarítmico-X del desgaste del flanco obtenida para el inserto GC4215-P15, se refleja a través de (7) con un coeficiente de determinación del 93,6275% y un coeficiente de correlación del 0,9676. En este caso, el modelo que presentó el mayor coeficiente de determinación fue el modelo curva-S con 94,10%; pero al sustituir en la ecuación de este modelo los resultados no son coherentes con los datos del experimento, por lo que se seleccionó el más próximo en cuanto a valor del coeficiente R2, o sea, el modelo logarítmico-X:

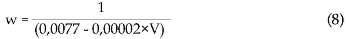

En la ecuación (8) se refleja el comportamiento del desgaste del flanco para el caso del inserto GC4225-P25, con un coeficiente de determinación del 90,346% y un coeficiente de correlación de -0,9505:

El coeficiente de correlación indica una relación relativamente fuerte entre el desgaste del flanco de los insertos y el volumen de metal removido. Para los tres casos el p-valor de la tabla Anova fue inferior a 0,01, lo que significa que existe una relación estadísticamente significativa entre el desgaste del flanco y el volumen de metal cortado para un nivel de confianza del 99,0%. Como se observa en las ecuaciones (6), (7) y (8), el aumento del volumen de metal cortado tuvo un mayor efecto en el desgaste del flanco para el inserto GC4215-P15 y un menor efecto en el inserto GC4225-P25. Los insertos GC4225-P25 y CT5015-P10 presentaron un mejor desempeño en el desgaste del flanco, lo cual podría estar relacionado con la presencia de Al203 en el sustrato del inserto CT5015-P10 y en el recubrimiento exterior del inserto GC4225-P25, que proporciona un mejor aislamiento térmico y resistencia a la oxidación.

3.3 Análisis de varianza factorial y de regresión lineal del desgaste del flanco para v= 600 m/min

Los resultados revelan que el volumen de metal cortado tiene un efecto estadísticamente significativo en el desgaste del flanco de los insertos para un nivel de confianza del 95,0 %, debido a que el p-valor es inferior a 0,05. Sin embargo, para la variable inserto el p-valor resultó igual a 0,0568 por lo que tiene un efecto no tan significativo en el desgaste para un nivel de confianza del 95,0%.

La aplicación del procedimiento de comparación múltiple mostró que CT5015-P10 - GC4215-P15 y CT5015-P10 - GC4225-P25 son homogéneos, es decir, no hay diferencias estadísticamente significativas entre las medias de estos grupos. La diferencia estimada entre cada par de medias reveló que el par GC4215-P15 - GC4225-P25 presenta diferencias estadísticamente significativas para un nivel de confianza del 95,0%. A continuación se muestran los resultados del análisis de regresión lineal para describir la relación entre el desgaste del flanco de los insertos y el volumen de metal maquinado para la alta velocidad (v= 600 m/min).

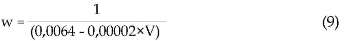

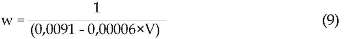

Para el caso del inserto CT5015-P10, la ecuación con un modelo inverso Y del desgaste del flanco se refleja a través de (9), con un coeficiente de determinación del 58,8923% y un coeficiente de correlación del -0,7674:

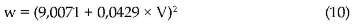

La ecuación con un modelo raíz cuadrada Y del desgaste del flanco obtenido para el caso del inserto GC4215-P15 se refleja a través de (10), con un coeficiente de determinación del 94,473 % y un coeficiente de correlación del 0,9719:

En la ecuación (11) se refleja el comportamiento del desgaste del flanco para el caso del inserto GC4225-P25, con un coeficiente de determinación del 96,7577% y un coeficiente de correlación del -0,9836:

El coeficiente de correlación igual a -0,7674 para el inserto CT5015-P10 indica una relación moderadamente fuerte entre el desgaste del flanco y el volumen de metal removido. Sin embargo, para los insertos GC4215-P15 y GC4225-P25 revela una relación relativamente fuerte entre las variables. Para los tres casos el p-valor de la tabla Anova es inferior a 0,01, que indica la existencia de una relación estadísticamente significativa entre desgaste y volumen de metal cortado para un nivel de confianza del 99,0%.

Como se observa en las ecuaciones (9), (10) y (11), el volumen de metal maquinado en alta velocidad de corte (v= 600 m/min) tuvo un mayor efecto en el desgaste del flanco para el inserto GC4225-P25, mientras que el inserto CT5015-P10 fue mejor. El inserto GC4215-P15 presentó un desempeño elevado en el desgaste del flanco, pues posee tres recubrimientos que lo protegieron de forma más efectiva a las altas temperaturas y a la acción de la fricción de la superficie de la probeta durante el proceso de corte. Sin embargo, el inserto GC4225-P25 reveló el peor resultado, ya que cuando pierde sus dos capas de recubrimientos el sustrato queda desprotegido y el desgaste crece intensamente.

4. CONCLUSIONES

De acuerdo con los resultados obtenidos en esta investigación, se plantean las siguientes conclusiones:

• Se demostró que cuando se utilizan velocidades de corte moderadas (v=400 m/min) e intermedias (v=500 m/min), el desgaste del flanco en las herramientas de corte ha sido más significativo para los insertos CT5015-P10 y GC4225-P25.

• Cuando se utilizó una velocidad de corte alta (v=600 m/min), el inserto GC4215-P15 se reveló como el de mejor desempeño en el corte, debido a que está recubierto con tres capas. La capa exterior de carburos (TiNC) le proporciona una alta tenacidad a la fractura y una buena resistencia al desgaste abrasivo; por tanto, imprime una mejor resistencia al desgaste del flanco en comparación con la capa de recubrimiento externa de Al203 del inserto GC4225-P25 según lo demuestran las ecuaciones del modelo ajustado obtenidas en el análisis lineal de regresión. El inserto CT5015-P10 logró un mejor desempeño que el inserto recubierto con dos capas (GC4225-P25) a elevada velocidad de corte, porque presenta una mejor estabilidad química y resistencia el desgaste sobre todo cuando el carburo pierde sus capas de recubrimientos.

• Fue introducido el criterio de la dimensión volumétrica de la vida útil de los insertos, que permitió comparar el desempeño de los insertos a través de la relación entre los valores promedios del volumen de metal removido y el desgaste del flanco, y que arroja como resultado un comportamiento muy superior (en aumento con el incremento de la velocidad de corte) en el inserto GC4215-P15. Mientras, para los insertos CT5015-P10 y GC4225-P25, el incremento de la velocidad de corte provoca la disminución de la dimensión volumétrica de la vida útil de la herramienta, es decir, un aumento significativo del desgaste de los insertos en comparación con el volumen de metal cortado.

• Según las ecuaciones obtenidas por regresión lineal para las condiciones de elaboración dadas, se recomienda: (a) cuando se utiliza una velocidad de corte moderada con el inserto CT5015-P10, se puede maquinar hasta un volumen de metal de 141,57 cm3; para el inserto GC4225-P25 hasta 226,12 cm3 y hasta 238,13 cm3 para el inserto GC4215-P15 sin llegar al límite del criterio de desgaste del flanco; (b) cuando se utiliza una velocidad de corte intermedia, se puede maquinar con el inserto CT5015-P10 hasta 76,75 cm3 ; para el inserto GC4225-P25 hasta 134,99 cm3 y hasta 242,65 cm3 para el inserto GC4215-P15, sin llegar al límite del criterio de desgaste del flanco; y (c) cuando se utiliza una velocidad de corte alta, se puede maquinar con el inserto GC4225-P25 hasta 68,33 cm3; para el inserto CT5015-P10 hasta 69,99 cm3 y hasta 119,69 cm3 para el inserto GC4215-P15 sin llegar al límite del criterio de desgaste del flanco.

Agradecimientos

Los autores agradecen a Pronabes por proporcionar una beca posgraduada de investigación en la Universidad Autónoma de Nuevo León (UANL) en México. También al Centro de Desarrollo, Investigación e Innovación Tecnológica de la UANL en Monterrey por el apoyo financiero, y al Instituto Tecnológico y de Estudios Superiores de Monterrey (México, Campus de Monterrey) por todas las facilidades brindadas para el desarrollo del trabajo de investigación. Igualmente agradecen al Departamento de Ingeniería Mecánica de la Universidad de Holguín por el apoyo brindado.

REFERENCIAS

[1] G. Boothroyd, Fundamentos del corte de metales y de las máquinas-herramienta, Bogotá, Colombia: McGraw-Hill Latinoamericana, 1978, pp. 144-146. [ Links ]

[2] J. R. Alique, and R. Haber, "Advanced Controls for New Machining Processes", en Machine Tools for High Performance Machining, L.N. López de Lacalle and A. Lamikiz, Eds., London: Springer-Verlag Ltd., 2009, pp. 164-165. [ Links ]

[3] A. Devillez, S. Lesko, & W. Mozer, "Cutting tool crater wear measurement with white light interferometry", Wear, vol. 256, no. 1-2, pp. 56-65, 2004. [ Links ]

[4] W. Bouzid, "An investigation of tool wear in high-speed turning of AISI 4340 steel", The International Journal of Advanced Manufacturing Technology, vol. 26, no. 4, pp. 330-334, 2005. [ Links ]

[5] C. Y. H. Lim, S-C. Lim, & K-S. Lee, "Machining Conditions and the Wear of TiC-Coated Carbide Tools", en Wear processes in manufacturing, S. Bahadur and J. Magee, Eds., West Conshohocken, P.A.: American Society for Testing and Materials STP 1362, 1998, pp. 57-70. [ Links ]

[6] H. Schulz, and T. Moriwaki, "High-speed machining," CIRP Ann., vol. 41, no. 2, pp. 637-642, 1992. [ Links ]

[7] A. Eduardo, and A. Oliveira, "Optimizing the use of dry cutting in rough turning steel operations," Int. J. Mach. Tools Manuf., vol. 44, no. 10, pp. 1061-1067, 2004. [ Links ]

[8] T. Obikawa, Y. Kamata, & J. Shinozuka, "High-speed grooving with applying MQL", Int. J. Mach. Tools Manuf, vol. 46, no. 14, pp. 1854-1861, 2006. [ Links ]

[9] S. Tangjitsitcharoen, "Monitoring of dry cutting and applications of cutting fluid", Proc. Inst. Mech. Eng., vol. 224, Journal of Engineering Tribology, pp. 209-219, 2009. [ Links ]

[10] T.V. SreeramaReddy, T. Sornakumar, M. VenkataramaReddy, & R. Venkatram, "Machinability of C45 steel with deep cryogenic treated tungsten carbide cutting tool inserts", Int. J. Refract. Met. Hard Mater., vol. 27, pp. 181-185, 2009. [ Links ]

[11] R. Tanaka, Y. Yamane, K. Sekiya, N. Narutaki, & T. Shiraga, "Machinability of BN free-machining steel in turning", Int. J. Mach. Tools Manuf. , vol. 47, no. 12-13, pp. 1971-1977, 2007. [ Links ]

[12] I.J. González, L.L. Ariza, C.A. Sánchez, & A. Plata, "Metodología de ensayos para determinar la vida en insertos intercambiables de corte bajo criterio de desgaste de flanco en procesos de torneado", Congreso Iberoamericano de Ingeniería Mecánica, Oct. 2007. [ Links ]

[13] A. Bhattacharya, S. Das, P. Majumder, & A. Batish, "Estimating the effect of cutting parameters on surface finish and power consumption during high speed machining of AISI 1045 steel using Taguchi design and Anova", Prod.Eng. Res. Devel., vol. 3, pp. 31-40, 2009. [ Links ]

[14] C.Z. Duan, T. Dou, Y.J. Cai, & Y.Y. Li, "Finite Element Simulation and Experiment of Chip Formation Process during High Speed Machining of AISI 1045 Hardened Steel", International Journal of Recent Trends in Engineering, vol. 1, no. 5, pp. 46-50, 2009. [ Links ]

[15] W. S. Lin, "The reliability analysis of cutting tools in the HSM processes," Arch. Mater. Sci. Eng., vol. 30, no. 2, pp. 97-100, 2008. [ Links ]

[16] M. Stanford, P. M. Lister, C. Morgan, & K. A. Kibble, "Investigation into the use of gaseous and liquid nitrogen as a cutting fluid when turning BS 970-80A15 (En32b) plain carbon steel using WC-Co uncoated tooling", J. Mater.Process. Technol., vol. 209, no. 2, pp. 961-972, 2009. [ Links ]

[17] ANSI/ASME B94.55M: 1985 Tool-life testing with single-point turning tools. [ Links ]

[18] W. Bouzid, A. Zghal, & A. Ben, "Carbide and ceramic tool life in high speed turning", Int. J. Veh. Des., vol. 39, no. 1-2, pp. 140-153, 2005. [ Links ]

[19] V. P. Astakhov and J. P. Davim, "Tools (Geometry and Material) and Tool Wear", en Machining. Fundamentals and Recent Advances, J. P. Davim, Ed., Londres, Inglaterra: Springer-Verlag, 2008, pp. 37-52. [ Links ]

[20] ASTM E 140: 1997 Standard hardness conversion tables for metals. [ Links ]

[21] SANDVIK Coromant: Torneado General, pp. A4-A54, 2009. [ Links ]

[22] V. P. Astakhov, "The assessment of cutting tool wear", Int. J. Mach. Tools Manuf., vol. 44, no. 6, pp. 637-647, 2004. [ Links ]