I. INTRODUCCIÓN

Actualmente, existen diferentes campos de la ingeniería en los que se requiere que algunas propiedades de los materiales presenten valores adecuados en cuanto a su comportamiento. Una de esas aplicaciones es la recuperación geométrica y estructural de piezas, en la cual la vida útil de los componentes o elementos utilizados es crítica. En este campo se busca mejorar las propiedades de resistencia al desgaste tanto corrosivo y erosivo como abrasivo. De esta manera, con los recubrimiento duros o hardfacing se busca mejorar estas propiedades al depositar una o varias capas de material de protección sobre las piezas, materiales que además podrían usarse a fin de regenerar la geometría original de la pieza [2], [3]. La resistencia al desgaste requerida se logra, principalmente, por medio de la adición a su composición química de elementos denominados "formadores de carburos", tales como el tungsteno (W), el vanadio (V), el cromo (Cr), el níquel (Ni), el boro (B) o el niobio (Nb), entre otros [4]-[8]. Además de la composición química, otros factores que entran en juego para lograr la resistencia deseada durante la aplicación de recubrimientos duros son: el amperaje, el cual al aumentar su valor produce en la mayoría de los recubrimientos duros.

El amperaje. Este, al aumentar su valor produce en la mayoría de los recubrimientos un aumento en la entrada de calor, lo que a su vez produce un aumento en la penetración del cordón; asimismo, genera cambios en la composición química de la capa generada al aumentar o disminuir el porcentaje de dilución. Otro de los factores que afecta el comportamiento del recubrimiento es el número de capas depositadas; en este caso, al aumentar estas se encuentra que las últimas capas contienen un gran porcentaje de los elementos aleantes propios del electrodo y que la dilución disminuye de forma drástica, además de brindarle un tratamiento térmico a las capas situadas por debajo de esta [9].

El desgaste abrasivo, observado en recubrimientos duros para aplicaciones en la industria minera. Es un problema muy grave debido al alto costo en reparaciones y en la parada de equipos que genera. Se ha encontrado que los recubrimientos duros aplicados mediante soldadura ofrecen una buena alternativa para la protección y la recuperación de piezas sometidas a desgaste abrasivo [10]. Al respecto, la aplicación realizada por procesos de soldadura SMAW ha mostrado versatilidad, especialmente en revestimientos obtenidos en campo. Otra de sus ventajas es la posibilidad de adicionar elementos químicos aleantes a través del revestimiento del electrodo [11]-[12]. Asimismo, los equipos utilizados en la actualidad para realizar este tipo de soldadura son de fácil manipulación. Como principal desventaja se encuentra una menor eficiencia con respecto a otros procesos y un menor rendimiento [10].

En el presente trabajo se buscó relacionar la microestructura de los recubrimientos obtenidos con el coeficiente de rozamiento que se obtuvo por ensayo de desgaste por deslizamiento, y al corroborar la teoría de plasticidad propuesta por varios autores [1]. Esto, además de evaluar la influencia que tienen los elementos aleantes, principalmente el cromo y el carbono, en el coeficiente de fricción obtenido en un ensayo de desgaste por deslizamiento.

Con este trabajo se buscó además la caracterización de recubrimientos depositados que contengan una (1) o dos (2) capas, aplicados por soldadura SMAW.

II. METODOLOGÍA

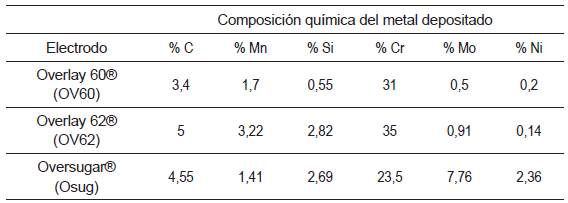

Los materiales que se utilizaron en este estudio son electrodos de marca Indura®, los cuales se utilizan en la reparación de piezas sujetas a desgaste abrasivo y corrosivo. La composición química de los electrodos utilizados se presenta en la Tabla 1, en la que se pueden observar los principales elementos químicos, dentro de los cuales se encuentran los elementos formadores de carburos (principalmente el cromo).

Las muestras se obtuvieron bajo lo siguientes parámetros: el voltaje, la velocidad de deposición y el amperaje. Se varió el número de capas y el electrodo utilizado, y de las probetas ensayadas se obtienen los cupones necesarios para realizar microscopía óptica (caracterización microestructural), difracción de rayos X (composición), microdureza, análisis por microscopía confocal de la superficie desgastada (caracterización morfológica de la superficie), y, por último, microscopía electrónica de barrido (SEM, por sus siglas en inglés), a fin de observar la superficie atacada y desgastada. La composición química de los electrodos utilizados se puede observar en la Tabla 1.

A. Montaje experimental

A continuación, se describe el método utilizado en la preparación de los sustratos, la aplicación de los recubrimientos, las condiciones de aplicación y los equipos y técnicas utilizadas a fin de caracterizar los depósitos.

1. Preparación de los sustratos: los recubrimientos duros se aplicaron sobre placas de acero AISI/ SAE1020, con dimensiones de 3 in por 1 in, las cuales se pulieron con grata previo a la aplicación de la soldadura. Este material se seleccionó ya que es un acero de baja aleación, lo cual permite analizar cómo se comporta la dilución de los elementos aleantes presentes en el electrodo utilizado.

2. Obtención de las muestras: para la aplicación de los recubrimientos utilizados en este estudio se seleccionaron electrodos de acuerdo con su contenido de cromo, molibdeno y níquel. Las composiciones químicas de dichos electrodos se muestran en la Tabla 1; las deposiciones se realizaron con un equipo de soldadura SMAW referencia Indura B250CA/CC, voltaje constante de 220V, diámetro de electrodo de 1/8 in, amperaje de 100 A, con velocidad constante. Se obtuvo un total de 24 probetas, para lo cual se usaron tres tipos de electrodos (con uno y dos capas de soldadura, y con cuatro replicas por factor), con el fin de asegurar la replicabilidad del estudio.

3. Caracterización de los recubrimientos: después de la aplicación de los recubrimientos y la obtención de las probetas, se llevó a cabo el ensayo de desgaste por deslizamiento, en el cual, por medio de un equipo para ensayos sphere on disk, se utilizó una esfera de acero para herramientas, con una carga de 400 g y un tiempo promedio de cuatro minutos. Los datos que se encontraron se graficaron para el valor de coeficiente de rozamiento contra los recubrimientos obtenidos.

Luego se realizó el corte de la sección transversal por medio de una cortadora de chorro de agua, con el fin de tener un corte refrigerado en el cual es menor el cambio térmico inducido posterior a la aplicación; después del corte se empastilló una sección de la soldadura, a fin de pulirla y atacarla con reactivos, que en este caso y debido a que el sustrato es diferente al recubrimiento se utilizaron reactivos Vilella y Nital. Esta sección se llevó al microscopio metalográfico y se observaron las diferentes capas y las diferentes estructuras presentes en cada capa. Con esta misma probeta se llevaron al microdurómetro con el propósito de realizar un perfil de durezas por capa. Con el objetivo de obtener los compuestos generados en la última capa se usó el equipo de difracción por rayos X, el cual brinda información, especialmente, sobre la formación y los tipos de carburos de cromo que se obtienen en la superficie. Además, la superficie obtenida por el ensayo adhesivo se analizó con el interferómetro 3D y con el microscopio confocal, a fin de obtener las condiciones de rugosidad y de desgaste presentados por el ensayo realizado.

III. RESULTADOS Y ANÁLISIS DE RESULTADOS

A. Metalografía

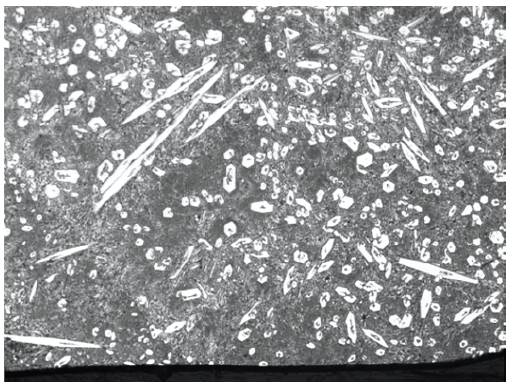

Se utilizó el analizador de imágenes marca Leco, referencia IA32. Las muestras se pulieron a brillo espejo y se atacaron con reactivo Vilella; se tomaron imágenes a diferentes aumentos (100x, 200x, 500x y 1000x) y en diferentes zonas, especialmente en la interfaz de la soldadura con el material base y en la zona más externa de la soldadura. Se encontraron, sobre todo, estructuras ricas en carburos del tipo M7C23, especialmente en los recubrimientos que tenían dos capas; en los recubrimientos con una capa no se evidenció la formación de estas estructuras, en razón, principalmente, a la alta dilución del proceso de soldadura.

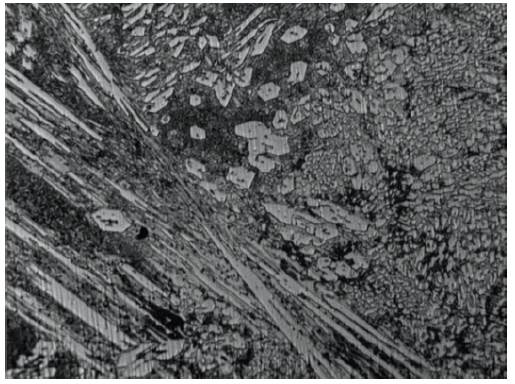

El material base mostró, sobre todo, formaciones de ferrita y perlita; los depósitos a partir de electrodos Overlay® y Oversugar® formaron altos contenidos de carburos aleados con cromo del tipo M7C3 y M3C gruesos en matriz martensítica y austenítica, como se puede observar en la Figura 1.

Figura 1 Electrodo Oversugar® con dos pases; 500x; atacado con Vilella. Se observan en color blanco las formaciones de carburos del tipo M7C23.

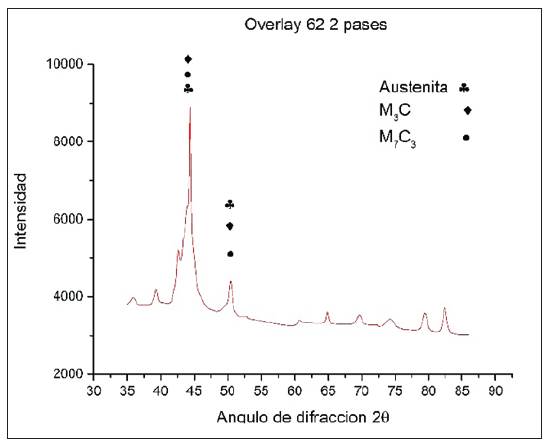

B. Difracción de rayos X

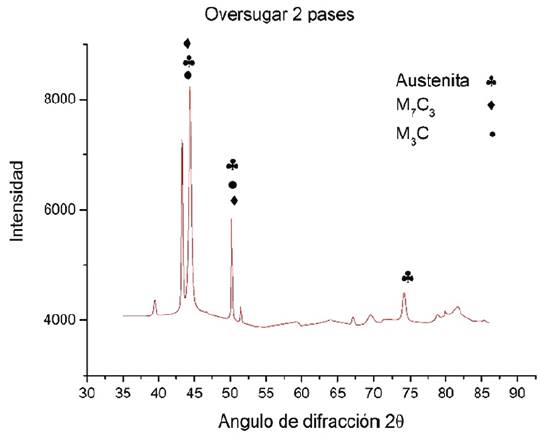

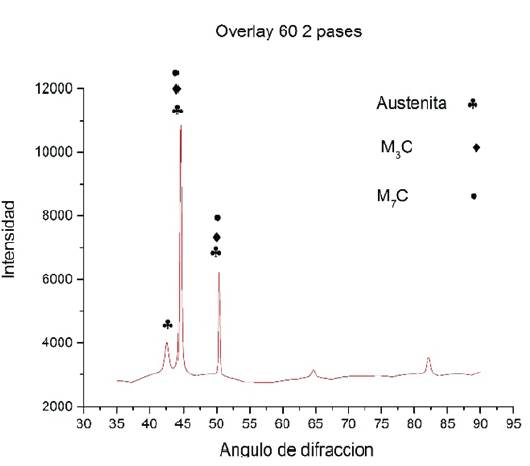

A fin de comprender la estructura encontrada en las metalografías, se usó un equipo de difracción de rayos X marca Xpert pro. A partir de este ensayo se determinaron las estructuras, especialmente de los depósitos realizados a partir de electrodos de alto cromo.

En las figuras 3, 4 y 5 de los difractogramas se encuentra la presencia de carburos de hierro y de cromo en una matriz de tipo austenítica, lo cual corrobora lo que se observó en las imágenes de microscopía óptica [13].

Figura 3 Difractograma obtenido de la superficie obtenida con electrodo Overlay 60® con dos capas para carburos del tipo Fe7 C3.

Figura 4 Difractograma obtenido de la superficie obtenida con electrodo Overlay 62® con dos capas para carburos del tipo M7 C23 y Fe7 C3

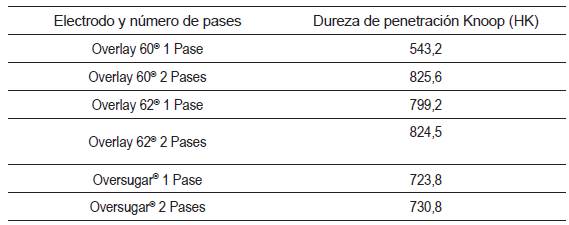

B. Microdureza

Se tomaron medidas de la microdureza en una zona cercana a la superficie (en la Tabla 2 se pueden observar los valores promedio obtenidos). Se usó el microdurómetro marca Leco referencia M-400-G2, y se tomaron muestras transversales que se pulieron a fin de obtener superficies óptimas de medición.

C. Ensayo de desgaste por deslizamiento sphere on disk

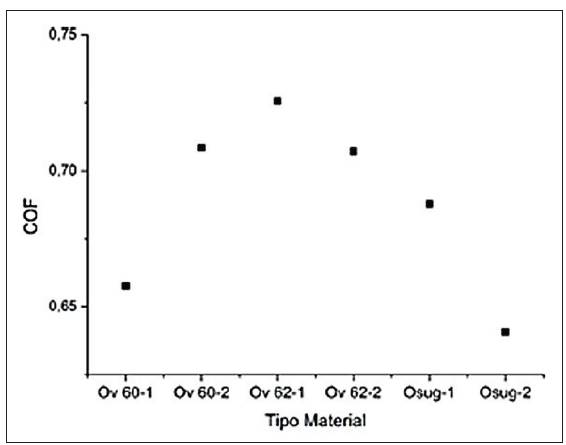

En este ensayo se utilizó el equipo marca CETR (referencia UMT-2M-110), se usó una esfera de acero y se tomaron tiempos de cuatro minutos para el ensayo. Posteriormente, se analizaron los datos y se obtuvo -principalmente - el coeficiente de fricción; además, la superficie desgastada se llevó al microscopio confocal y al interferómetro 3D. El valor de coeficiente de fricción que se obtuvo por este ensayo permite analizar el contacto de los dos materiales. Así, en valores bajos existe menor gasto de energía para el deslizamiento relativo entre las dos superficies. Por el contrario, cuando el valor de este coeficiente es alto, se requieren mayores valores de energía para generar el deslizamiento, así como una mayor generación de calor en la interfase. En la Figura 6 se observa que el mayor coeficiente de fricción se obtuvo para la probeta recubierta con Overlay 62 de una capa.

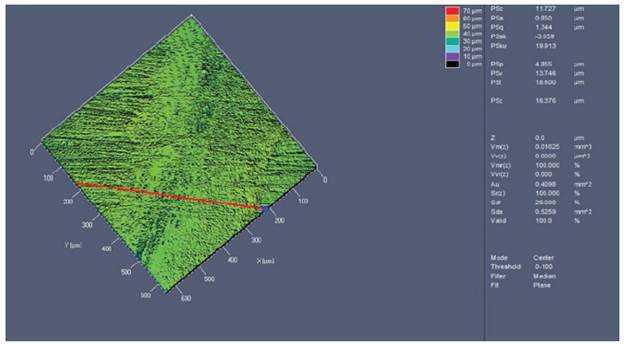

D. Microscopía confocal

Se analizó la superficie desgastada con un microscopio confocal marca Zeiss. Este microscopio usa barrido por láser de la superficie, de forma que genera un mapeo completo de esta. Como principal aplicación se obtuvieron los valores de rugosidad superficial, en lo cual se analizó la superficie obtenida por el ensayo de desgaste por deslizamiento, y se obtuvieron los valores correspondientes a la rugosidad en la huella. En la Figura 7 se pueden observar la superficie y los resultados que arroja el equipo, los cuales se enfocan en las condiciones de rugosidad de la superficie. En este caso el análisis se realiza por medio de un haz láser, pues posee mejores características que un haz de luz y permite realizar un escaneo a mayores aumentos.

Figura 7 Superficie obtenida por el microscopio confocal a los recubrimientos depositados con electrodo Oversugar® con dos capas. A la derecha se observan los valores de rugosidad que se obtuvieron del ensayo

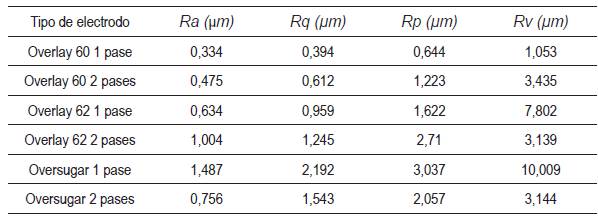

En la Tabla 3 se muestran los datos que se obtuvieron a partir del análisis realizado en el microscopio confocal. Como principal característica y al compararlos con los datos obtenidos del interferómetro, se observa una disminución en los valores obtenidos, y se encuentra así el menor valor para los electrodos de menor contenido de carbono (3,5 % C).

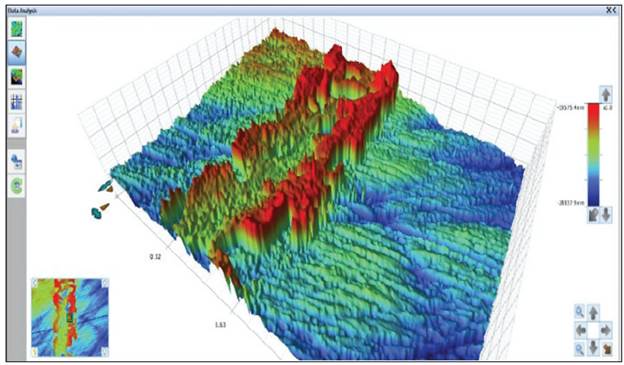

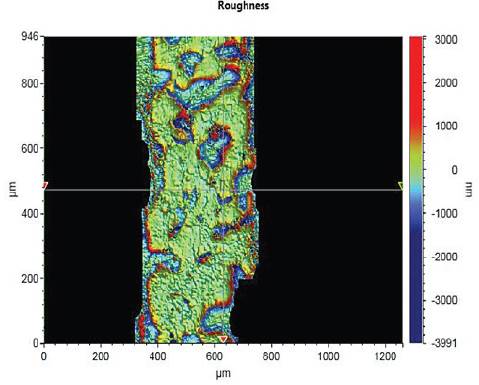

E. Interferometría 3D

Se utilizó un equipo marca Bruker, referencia Contour GT-K-Manual. Con este equipo se logró obtener la imagen de la zona desgastada por el ensayo de sphere on disk, y se utilizó la opción de enmascarado, de modo que se dejó visible la zona con desgaste adhesivo y se obtuvieron los valores de rugosidad de la capa. Además, se usó la teoría de Onions y Archard [1], y se obtuvo el valor de índice de plasticidad para el recubrimiento obtenido por electrodo Overlay 62® con dos pases. Esto arrojó un valor para el índice de plasticidad de 0,56, lo cual corrobora lo que se encontró con las figuras 8 y 9, y cómo el flujo que se encuentra es de tipo plástico bajo cargas mínimas.

Figura 8 Superficie obtenida a partir del ensayo sphere on disk a recubrimientos de electrodo Overlay 60 con una capa; se observa el desgaste adhesivo en color rojo

Figura 9 Enmascarado de la huella presente en la superficie del depósito obtenida por electrodo Overlay 60® con una capa.

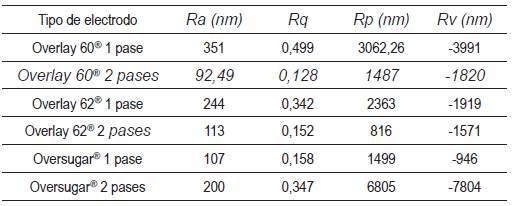

En la Tabla 4 se observan los resultados obtenidos del ensayo de interferometría con respecto a los valores de rugosidad superficial Ra, y Rq. Se observa que los valores difieren de los obtenidos por microscopía confocal.

Tabla 4 Resultados de rugosidad obtenidos de la huella de desgaste producida por el ensayo de sphere on disk y obtenidos por interferometría

A partir de los resultados de rugosidad se puede observar que las menores rugosidades se presentaron en los depósitos obtenidos con electrodos Overlay 62® y Oversugar®, los cuales son los electrodos con mayor contenido de carbono en su composición.

IV. CONCLUSIONES

De acuerdo con los valores que se obtuvieron de rugosidad superficial podemos concluir que en condiciones de desgaste en estado seco -en las que se encuentre un alto contacto íntimo entre las piezas-, se recomienda el uso del electrodo Overlay 60® en la aplicación de una capa o el Oversugar® con dos capas, pues presentaron los menores valores de coeficiente de desgaste.

La dilución es un factor predominante en las aplicaciones de recubrimientos duros por soldadura. En aplicaciones de una sola capa el contenido de cromo presente en el electrodo se diluye en el material base y se inhibe la formación de carburos del tipo M7C23, lo que ocasiona una disminución en las propiedades al desgaste de estos recubrimientos, por ende, se recomienda la aplicación de al menos dos capas de recubrimiento duro para atenuar estos efectos [9], [14].

Los resultados que se obtuvieron con el microscopio confocal muestran que este equipo nos proporciona información mucho más precisa del valor real de la rugosidad. Esto en razón a la naturaleza misma del ensayo en comparación con otras técnicas como la interferometría 3D, la cual nos brinda información más a nivel macro de la huella y de su rugosidad.

La información que se obtiene del interferómetro permitió obtener el valor de plasticidad para la huella que se obtuvo del recubrimiento de Overlay 60® de una capa, el cual corrobora la teoría propuesta por Onions y Archard [1], de modo que se encuentra un valor de 0,56, el cual nos brinda una deformación plástica bajo cargas muy leves.