I. INTRODUCCIÓN

La mejora continua en los sistemas de calidad de las organizaciones tiene como propósito disminuir las ineficiencias de los procesos, eliminar las pérdidas y mermas, reducir los retrabajos de piezas y disminuir los reclamos de garantía, con el foco siempre en la satisfacción del consumidor o usuario. De esta forma, la organización se instituye como un productor o servidor confiable, de alta calidad y competitivo [1], [2].

Desde comienzos del siglo XX se evidenció que la estadística es la herramienta idónea para ejercer el control de la calidad en los procesos, productos y servicios, ya que sus técnicas pueden ser útiles para la descripción, la comprensión y el control de la variabilidad que se presenta entre dos artículos, aun si se han producido presumiblemente bajo las mismas condiciones [3].

La variabilidad viene a ser el antónimo de la calidad y el objetivo de las organizaciones debe ser reducirla cuanto sea posible, o al menos a niveles imperceptibles. Por esto es importante hacer claridad sobre cómo la variabilidad de un proceso obedece a causas fortuitas o aleatorias y a causas asignables [3]-[5]. Las causas aleatorias se fundamentan en la naturaleza irreversible de los procesos en el universo, y corresponden al efecto acumulativo de pequeñas causas inevitables, como, por ejemplo, materia prima, máquinas distintas y eficacia de la mano de obra; este conjunto de causas conforman un sistema estadísticamente estable. Así, entonces, se puede deducir que si un proceso opera únicamente con causas inherentes a su naturaleza (aleatorias), este se encuentra bajo control estadístico.

El estudio de las causas asignables de los procesos es de interés para el control de calidad porque estas generan variaciones irregulares de difícil predicción, ya que su naturaleza es no aleatoria, sus efectos son identificables y, si no se eliminan sus causas, persistirá la probabilidad de su incidencia (por ejemplo, los desgastes de piezas, equipos en mal estado o la planeación de la operación indebida). En este sentido, los procesos que operan bajo estas causas asignables se consideran fuera de control estadístico y se requiere de un sistema de control que mitigue el impacto de las causas verdaderamente significativas de una manera práctica y económicamente viable [3].

La herramienta estadística que permite evaluar la variabilidad de un proceso es el control estadístico de procesos. Comprende un conjunto de herramientas tales como: histogramas de frecuencia, hoja de verificación, gráfico de Pareto, diagrama causa-efecto, diagrama de dispersión y cartas de control. Estas herramientas son útiles en la medida en que buscan la estabilidad de los procesos y el mejoramiento de la capacidad de estos al reducir la variabilidad [4], [6], [7]. Sin embargo, las herramientas en sí mismas solo son métodos técnicos que permiten visualizar el panorama del proceso. El poder del control estadístico de procesos estriba en que crea el ambiente apropiado para que exista una intervención administrativa apropiada, siempre y cuando la administración desee el mejoramiento de la calidad y, en consecuencia, el mejoramiento de la productividad [8].

Un programa de control estadístico requiere la ejecución de dos fases: en la primera fase se deben determinar parámetros fundamentales como, por ejemplo, el promedio y la desviación estándar de una variable que se desee estudiar. Por tanto, en esta fase se toman mediciones con el fin de estimar tales parámetros. Con base en estas estimaciones se establecen los límites de control teniendo en cuenta que las observaciones se ciñen a una distribución normal, lo que implica que los límites de control superior e inferior sean respectivamente LCS = μ + La y LCS = μ - La. Es usual en un control estadístico de calidad trabajar con distancias al límite de control de tres sigmas respecto al promedio [3].

En esta primera fase se puede verificar si se cumple la hipótesis según la cual la variabilidad del proceso obedece solo a causas aleatorias. De ser cierto, las fluctuaciones en las mediciones se deben a causas aleatorias y el comportamiento se acoge a una distribución normal. Si no se encuentran causas asignables, se construye la carta de control con estos límites establecidos como definitivos. La fase uno debe terminar en el momento en que no se identifiquen causas asignables, ya que es necesario evaluarlas y eliminarlas para nuevamente tomar observaciones y calcular nuevos límites de control de prueba.

En la segunda fase se deben representar todas las observaciones en el gráfico de control al verificar que se encuentren dentro de los límites y no se perciban comportamientos no aleatorios. El 99,73 % de estas observaciones debe estar dentro de los límites, tres sigmas alrededor de la media. Esto implica que solo una observación en 500 (0,27 % de observaciones) por causas aleatorias se encuentra por fuera de los límites de la carta. Si apareciera más de una observación fuera de los límites de la carta, el proceso opera con alguna causa asignable que debe ser identificada, evaluada y eliminada para que el proceso retorne a su estado de control [9].

El producto terminado objeto de investigación es una pastilla sólida de jabón, la cual se obtiene luego de secar al vacío la base jabón sódico que resulta de la saponificación de aceites vegetales con hidróxido de sodio. Este producto se comercializa en unidades con peso neto de 200 gramos sin envoltura.

El objetivo del presente estudio es implementar un control estadístico en el proceso de corte de pastillas de jabón por medio del diseño de las cartas de control univariable que permitan el seguimiento del peso neto promedio de los lotes que se produzcan, y brinde las herramientas que permitan optimizar la capacidad del proceso en relación con esta variable operativa.

II. METODOLOGÍA

El producto que se escogió para el desarrollo de este estudio fue una pastilla sólida de jabón en presentación de 200 gramos; la tolerancia máxima permitida actualmente es de ± 1 %, o lo que es lo mismo ± 2,0 gramos. Ocasionalmente, el proceso puede llegar a producir unidades de hasta ± 4 gramos con respecto a su valor nominal, lo cual es inaceptable, ya que, además de desfavorecer el grado de satisfacción de los clientes, afecta negativamente la capacidad de este proceso.

Se recolectaron datos históricos, correspondientes a cuatro meses del 2016 (julio-octubre). Para cada mes se seleccionaron 10 lotes con producción de 126 pastillas solidas de jabón, y posteriormente se tomaron nuevos lotes del 2017 pertenecientes al mes de agosto con el propósito de someterlos a fase de control.

Se construyó y evaluó, inicialmente, un gráfico de control para el promedio y la desviación estándar (X-bar - S) de los 40 lotes fabricados. En la construcción del gráfico de control se utilizó un valor medio del número de muestras (63). Una vez halladas las causas especiales que actúan sobre el proceso (subgrupos fuera de los límites de control), y alcanzada la estabilidad estadística, se toman los valores de media (μ) y sigma (σ) del proceso. Posteriormente, se someten a control 10 lotes fabricados, a través de los parámetros (μ) y (σ). También se realizó un gráfico de control EWMA de los 40 lotes fabricados, con la finalidad de verificar el comportamiento de los subgrupos cuando se tiene una variación en la constante de sensibilidad (Lambda). Por último, se calcularon índices de capacidad a largo plazo para los lotes estudiados (Cp, Cpk min, Cpm).

III. RESULTADOS Y DISCUSIÓN

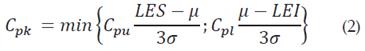

A través de la prueba de normalidad realizada (Kolmogorov-Smirnov), obsérvese en la Figura 1 una tendencia normal de los datos, lo cual se soporta con la obtención de un valor-P mayor a 0,05, por lo que no se puede rechazar la idea de que el peso neto de los jabones proviene de una distribución normal con 95 % de confianza.

El promedio y la desviación estándar de los datos corresponde a 201,058 y 1,03 gramos, respectivamente. Con estos datos y uso de las formulas:  se calculan los límites de especificación históricos del proceso.

se calculan los límites de especificación históricos del proceso.

El parámetro k corresponde a un valor de 1,96 para límites de tolerancia bilaterales cuando se muestran distribuciones normales, con una confiabilidad del 95 % y una potencia del 90 % para 5040 observaciones. Por tanto, el límite superior e inferior de especificación tiene valor de 203 y 199 gramos, respectivamente.

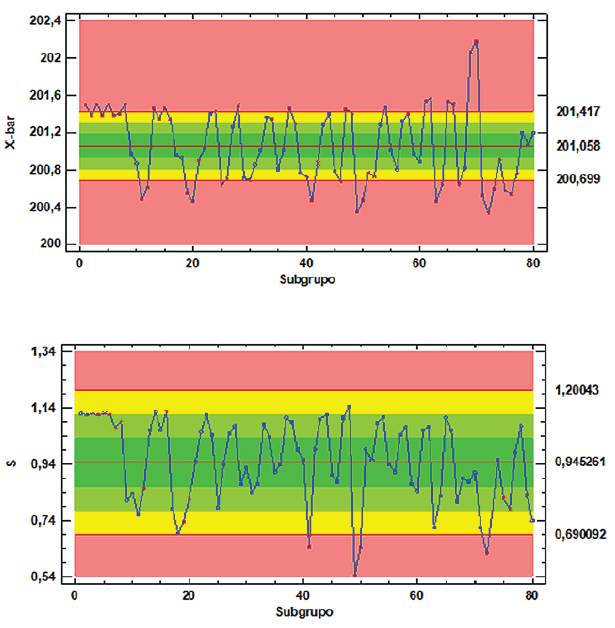

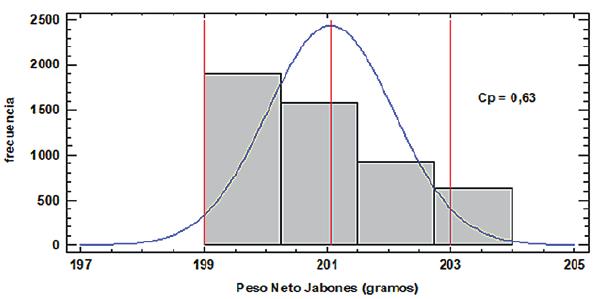

En la Figura 2 se observa el gráfico de control X-bar - S para peso neto del jabón. En el gráfico X-bar se tiene que 35 subgrupos se encuentran fuera de los límites de control, mientras que en el gráfico S, cuatro están fuera de límites de control.

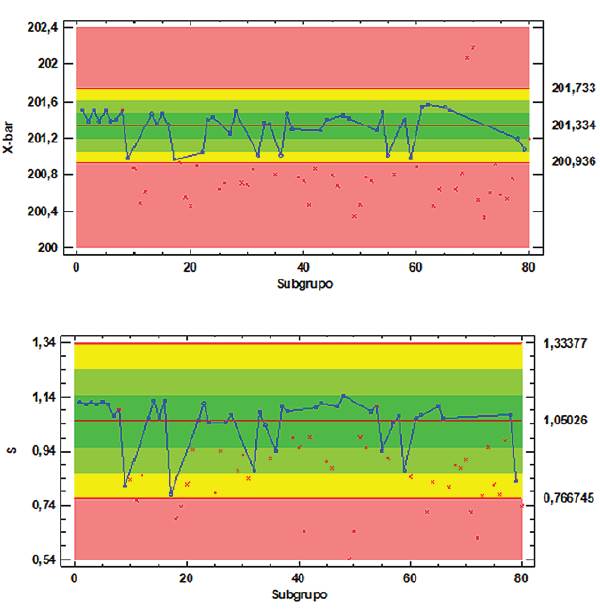

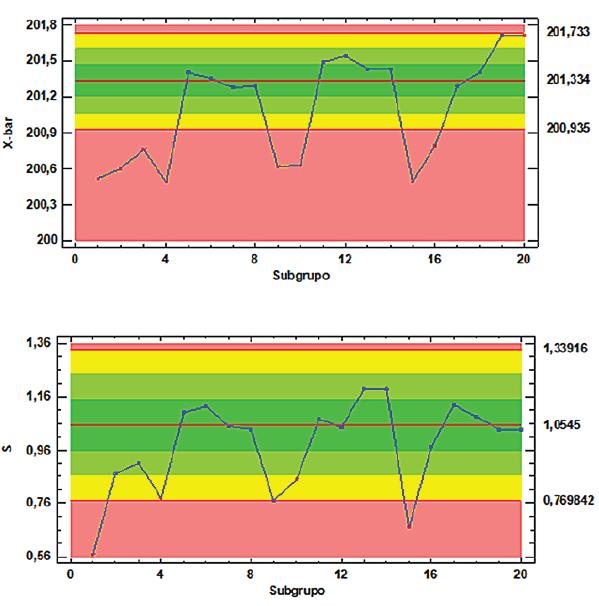

Para alcanzar la estabilidad estadística en los datos históricos del proceso, de la Figura 2 se eliminan los puntos que se encuentran fuera de los límites de control. Se utilizó una prueba de Rachas para la identificación de los patrones inusuales en los datos, la cual es útil para detectar desviaciones sutiles del proceso frente al valor meta, aun cuando estos no se han salido de los límites de control. De los subgrupos mostrados en la Figura 3, ninguno se encuentra fuera de los límites de control. Si se tiene en cuenta que se ha alcanzado la estabilidad estadística en los datos, se tiene que los valores de media y sigma del proceso corresponden a 201,334 y 1,05 gramos, respectivamente.

Una vez se alcanza la estabilidad estadística de los datos históricos del proceso, se realizan los cálculos del índice de capacidad a largo plazo y hacia dónde se ubica el desplazamiento de los datos con respecto a los límites de especificación mediante las siguientes formulas [3]:

Se tiene entonces que el índice de capacidad corresponde a un valor de 0,63, lo cual implica que el proceso no es capaz. Por otra parte, el Cpk min tiene valor de 0,55 y muestra que los datos históricos tienden a presentar no conformidades por encima del límite de especificación superior, confirmado en la Figura 4.

Luego de estabilizar estadísticamente los datos históricos, calculado los límites de especificación, los parámetros media-sigma e índice de capacidad del proceso, estos se utilizan para controlar los nuevos datos de pesado de jabones con la finalidad de enfocarnos en el mejoramiento continuo del proceso.

Los gráficos de control se construyen bajo el supuesto de que los datos provienen de una distribución normal con una media del proceso igual a 201,334 gramos y sigma del proceso igual a 1,05 gramos. En la Figura 5 se observa el gráfico de control X-bar - S para peso neto del jabón a controlar. De los subgrupos mostrados en el gráfico X-bar, ocho están fuera de los límites de control, mientras que en el gráfico S, dos se encuentran fuera de los límites de control.

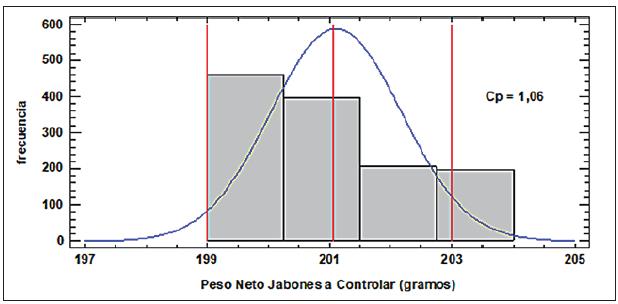

En la Figura 6 se observa que el Cp para los datos a controlar es igual a 1,06, el cual es favorable y aumentó en relación con el índice de capacidad de los datos históricos (0,63) mostrado en la Figura 4. Otro punto importante a notar es la tendencia continuada de los datos a estar por encima del límite superior de especificación. Por otra parte, con el propósito de establecer si el proceso cumple con respecto a su valor nominal (pastillas de jabón con peso neto de 200 gramos), se calculó el índice de capacidad con valor objetivo (Cpm), cuyo resultado fue 0,5, lo cual implica que el proceso no es capaz.

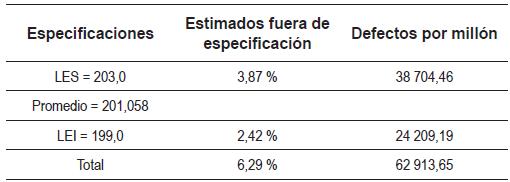

En la Tabla 1 podemos observar los valores de límites de "Especificación" (superior e inferior), "Estimados fuera de especificación" y "Defectos por millón", a través de los cuales se calculan los costos de no calidad. Para aquellos defectos menores (24 209,19 DPM) que el límite de especificación inferior, tienen incidencia negativa en las expectativas del cliente con respecto al producto. En cuanto a los defectos mayores (38 704,46 DPM) que el límite de especificación superior, representan una pérdida de 127 700 COP por cada millón de unidades fabricadas.

Tabla 1 Estimados fuera de especificación y defectos por millón del peso neto de los jabones a controlar

Las causas asignables que aportan variabilidad al peso neto del jabón son: error de la balanza, características de la materia prima utilizada, viscosidad y humedad del jabón, falta de monitoreo de la variable durante la operación, integridad mecánica de la cuchilla cortadora, así como el desconocimiento de su frecuencia de cambio.

Se escogió la carta de control promedio móvil ponderado exponencialmente en este estudio (exponentially weighted moving average, EWMA por sus siglas en inglés), debido a su capacidad de detectar pequeños desplazamientos en la media del proceso. Aunque el uso del gráfico sea más comúnmente hecho con observaciones individuales, este puede también emplearse para medias al graficarse valores del estadístico Y i ; por tanto, tenemos:

Y límites de control dados por:

Donde: 0 < λ < 1 y μ 0 = Y0

Para bajos valores de λ, el gráfico detecta pequeños desajustes con mayor rapidez, lo que hace que los datos históricos tengan peso grande en el cálculo de Yi, e, inversamente, valores altos de λ hacen que la última observación tenga mayor peso en el calculo de Yi [10].

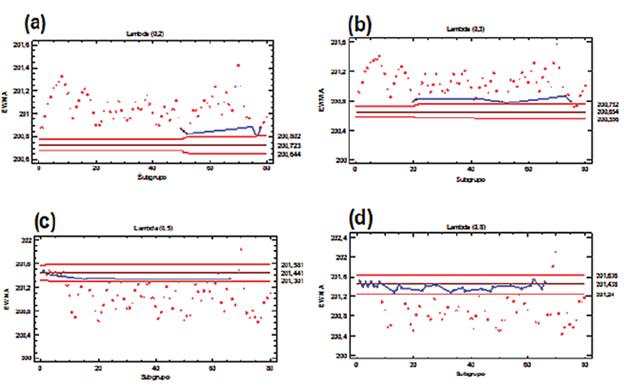

En la figura 7, se observa el comportamiento de las cartas de control EWMA de los valores históricos de peso neto de jabón cuando es variada la constante de sensibilidad lambda.

Figura 7 Sensibilidad de los estadísticos EWMA para: (a) Lambda 0,2; Lambda 0,3; Lambda 0,5; Lambda 0,8.

Se tiene que para constantes de sensibilidad iguales a 0,2 y 0,3 los estadísticos EMWA se encuentran representativamente fuera de los límites de control. Sin embargo, cuando esta constante de sensibilidad aumenta a 0,5 y a 0,8, los estadísticos tienden a alcanzar la estabilidad estadística, siendo semejante a la figura 4, la cual corresponde a una gráfica de control tipo Shewhart. Al elegir un valor alto de lambda, los valores más recientes tienen una mayor influencia en el EWMA. Por ejemplo, para (λ=1) EWMA se reduce a la sensibilidad de Shewhart. Así que con el fin de diferenciar EWMA de Shewhart, se debe adoptar un valor bajo para lambda, (λ = 0,1), lo que hace que el gráfico EWMA esté menos influenciado por cambios recientes en el proceso de pronóstico [11]-[13].

IV. CONCLUSIONES

Se demostró, mediante la determinación del parámetro Cp, que el proceso es capaz de cumplir con las especificaciones del producto. Sin embargo, presentó un 6,29 % de estimados fuera de especificación, debido a: error de la balanza, características de la materia prima utilizada, viscosidad y humedad del jabón, falta de monitoreo de la variable durante la operación, integridad mecánica de la cuchilla cortadora, así como el desconocimiento de su frecuencia de cambio.

Este trabajo evidencia que la carta de Shewhart identifica un comportamiento instantáneo y, por tanto, la causa real no puede explicarse por estos comportamientos. Al usar la carta de control EWMA es posible identificar con veracidad las principales causas que afectan el proceso, debido a que es más eficiente para detectar pequeños cambios que sean importantes en la media de procesos, mientras que la carta Shewhart rara vez detecta dichos cambios en este tipo de procesos. Con el EWMA es posible construir mejores y más precisas estimaciones cuando se trabaja con datos que presentan periodos relativamente constantes seguidos por periodos de alta dispersión, como el caso del peso neto de las pastillas de jabón.