1. INTRODUCCIÓN

Las tecnologías de manufactura aditiva o 3D printing son técnicas que se utilizan en razón a sus grandes beneficios en la fabricación de componentes. Entre estos se pueden mencionar su rapidez en la fabricación y la gran facilidad para obtener componentes de gran complejidad [1]. Recientemente, la técnica selective laser melting (SLM) se utiliza para la fabricación de componentes en aplicaciones biomecánicas, de manera que el material más usado en este propósito es el Ti-6Al-4V ELI. Lo anterior, debido a su buena resistencia a la corrosión, su excelente biocompatibilidad y su bajo peso [2].

La fabricación de implantes médicos por SLM, sin lugar a duda, presenta grandes beneficios. Sin embargo, como consecuencia de la alta velocidad de enfriamiento natural al proceso, el componente presenta una gran concentración de esfuerzos residuales producto de la presencia de martensita a'. En este sentido, es recomendable la aplicación de tratamientos térmicos finales a fin de alcanzar una microestructura laminar a+|3 que maximiza la elongación del componente [3]. La resistencia a la fatiga de un componente está íntimamente vinculada con sus propiedades mecánicas estáticas. Adicionalmente, las imperfecciones, discontinuidades o un mal acabado superficial son factores importantes en la resistencia a la fatiga del componente [4]. Por otra parte, los distintos parámetros usados en la manufactura aditiva, el patrón de depósito de capas y el acabado superficial de los componentes fabricados por 3D printing son aspectos que se estudian y desarrollan en la actualidad con el fin de lograr que la técnica posea el máximo control de discontinuidades físicas y metalúrgicas, de modo que estas no influyan en el comportamiento estático y dinámico de los componentes [5].

2. METODOLOGÍA

Para el desarrollo del presente estudio se llevaron a cabo ensayos de constitución, ensayos mecánicos y análisis por elementos finitos. Se realizaron ensayos de caracterización y ensayos mecánicos al material base inicial, con el objetivo de comprobar que el metal cumplía con lo establecido en la norma para la caracterización de aleaciones de titanio en aplicaciones médicas F136-13 [6]. Se realizó el ensayo de análisis químico mediante espectrometría de emisión óptica por chispa de acuerdo con la norma ASTM E2994-16 [7]; el ensayo de tracción se llevó a cabo de acuerdo con lo establecido en la norma ASTM E8-16 [8]; el ensayo de doblado se realizó de acuerdo con la norma ASTM E290-14 [9]; y el análisis metalográfico se realizó siguiendo los lineamientos establecidos en las normas ASTM E3-11 [10] y ASTM E407-07 [11].

A fin de determinar la geometría óptima que el implante debería presentar se llevó a cabo mediante elementos finitos. El modelo 3D se obtuvo utilizando el software Inventor 2019 del paquete de Autodesk, y para la realización de la optimización de la geometría por elementos finitos se empleó el software ANSYS Inc. Inicialmente, se obtuvo la geometría del primer prototipo. Posterior a su fabricación mediante SLM se les sometió a ensayos mecánicos estáticos (flexión-compresión) y ensayos dinámicos (fatiga), de acuerdo con la norma ASTM F2346-18 [12] "Métodos de prueba estándar para la caracterización estática y dinámica de discos artificiales espinales".

Se evaluaron los resultados obtenidos en estos primeros ensayos realizados a los prototipos iniciales, luego se procedió a realizar una segunda simulación por elementos finitos con el fin de mejorar la geometría del prototipo, obteniéndose los segundos prototipos a los que se le realizaron ensayos. Finalmente, con los resultados de los ensayos realizados a los segundos prototipos se realizó una optimización no solo de la geometría, sino que, además, se tuvo que mejorar las características del material base incorporando la realización de un tratamiento térmico, con lo que se obtuvo prototipos finales que cumplieron con los requerimientos.

3. RESULTADOS Y ANÁLISIS DE RESULTADOS

Caracterización del metal base

Análisis químico

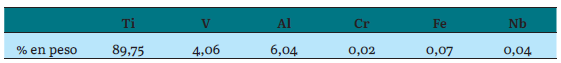

La tabla 1 muestra el resultado del análisis químico realizado al material base, el cual se obtuvo mediante el método SLM. Los valores de porcentaje en peso de los elementos que constituyen la muestra analizada se muestran en la Tabla 1, estos valores se corresponden con los rangos indicados en la norma ASTM F136.

Ensayo de tracción

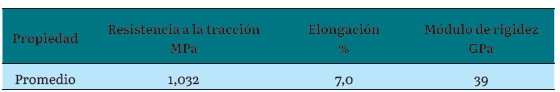

La tabla 2 muestra los resultados del ensayo de tracción realizado a tres probetas obtenidas del metal base. Se puede concluir que las probetas cumplen los requerimientos de la norma ASTM F136 en cuanto a su resistencia a la tracción. El valor promedio de ductilidad encontrado en todas las muestras es un 30 % menor a los requerimientos de la norma. Este valor menor de ductilidad encontrado no debería ser un elemento perjudicial en este caso, debido a que no afecta la resistencia a la tracción, la resistencia a la compresión ni la resistencia a la fatiga. La ductilidad del material también se evalúa en el ensayo de doblado, punto que se analiza a continuación.

Ensayo de doblado

El método de ensayo empleado cumple con los lineamientos de la norma ASTM E290, el cual es un requerimiento del estándar para la caracterización de aleaciones de titanio en aplicaciones médicas (ASTM F136). En el ensayo se utilizó una máquina universal de tracción Zwick Roell Z 050 de alta precisión.

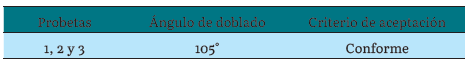

Según la norma ASTM F136-13, se indica como criterios de aceptación la ausencia de cualquier tipo de discontinuidad (fisuras) generada en la cara de la probeta sometida a tracción producto de un ángulo de doblado de 105°. Los resultados se muestran en la tabla 3, en la que se aprecia que el metal base cumple con los requisitos establecidos en la norma.

Este ensayo permite evaluar la ductilidad del material base, en este caso se determina que el material tiene la ductilidad suficiente, pues los resultados fueron conformes.

Análisis metalográfico

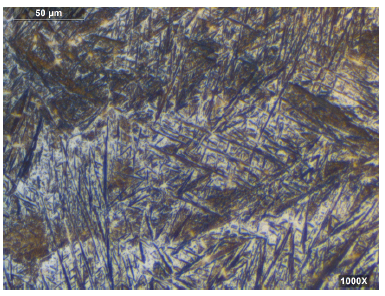

El estudio microestructural se realizó en la sección transversal o perpendicular a la dirección de deposición de las capas obtenidas del proceso de fabricación. Las muestras se observaron en un microscopio óptico Leica modelo DMI 5000M equipado con una cámara digital. Se aprecia que la microestructura se encuentra dispuesta por capas, y que el espesor promedio de cada capa es de 30 μm. A elevados aumentos (véase la figura 1), se distingue la fase acicular α, martensita de titanio, en una matriz de fase β, lo que indica que la aleación Ti-6Al-4V es una aleación de titanio bifásica α y β.

Simulación por elementos finitos del prototipo de implante cervical

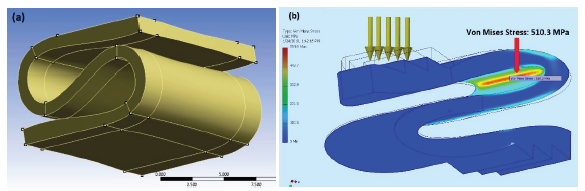

El inicio del desarrollo del implante se realizó a partir de la patente nacional C.I.P. 8A61F 2/44, tal como se muestra en la figura 2(a), en la que solo se define la forma geométrica, pero no la geometría exacta ni el proceso de manufactura. Era necesario establecer la geometría y el proceso de manufactura adecuado para que el dispositivo patentado alcance las características funcionales que estos requieren en su uso fisiológico; es decir, no se ha validado funcionalmente un producto final que garantice los parámetros adecuados de ángulos de flexión axial, flexión lateral, desplazamiento axial y resistencia a la fatiga en el uso fisiológico del implante desarrollado. Por tanto, se realizaron simulaciones computacionales usando el método de elementos finitos, en el cual, en cada una de las simulaciones, se fue variando los diferentes parámetros geométricos con el propósito de obtener como resultado una forma geométrica, de espesores y radios de curvatura que brinde la mejor combinación entre resistencia y flexibilidad requerida para el servicio de un implante discal cervical. En la presente investigación se define el prototipo de implante en forma de "S" que tiene dos zonas de curvatura aguda orientadas en sentido opuesto, esto es, la primera curvatura está orientada hacia la derecha y la segunda curvatura hacia la izquierda.El prototipo del implante cervical debe reproducir, lo más cercano posible, los rangos de movimiento naturales para cada desplazamiento entre los diferentes pares de vertebras de la columna. En Panjabi [13] y Shabnam [14] se encuentra información relevante sobre la rigidez de los discos cervicales de cada desplazamiento, así como los datos de propiedades mecánicas utilizadas como datos de entrada para la simulación del diseño del prototipo. Los resultados numéricos de la simulación realizada (tal como lo muestra la figura 2b) permitieron definir la geometría a partir del cual se fabricaron, mediante SLM, los primeros prototipos.

Fuente: elaboración propia.

FIGURA 2 A) DISEÑO CONCEPTUAL DEL PROTOTIPO DEL IMPLANTE CERVICAL; 2B) PRIMERA OPTIMIZACIÓN DEL IMPLANTE

En el presente trabajo solo se muestran los resultados de los ensayos sobre el material base y los resultados de los ensayos mecánicos realizados a los prototipos. Esto es, principalmente, los ensayos de fatiga que son los que básicamente definen la vida del implante una vez ubicado en la columna vertebral cervical.

Ensayos de evaluación de comportamiento mecánico de los primeros prototipos de implante cervical

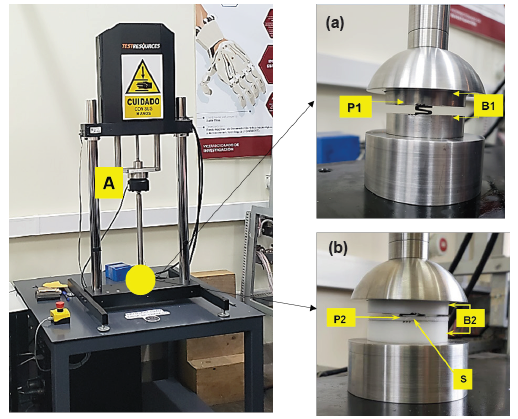

Una vez se obtiene la geometría inicial se procedió a la fabricación de los primeros prototipos del implante médico cervical mediante SLM. Los ensayos de evaluación se realizaron según los lineamientos de la norma ASTM F2346, y se llevaron a cabo en una máquina de tracción universal con la capacidad de simular cargas estáticas de tracción, compresión y cargas cíclicas.

La configuración del equipo utilizado se puede apreciar en la figura 3, en la que se realizaron los siguientes ensayos:

Fuente: elaboración propia.

FIGURA 3 IMPLEMENTACIÓN DEL EQUIPO PARA EL ENSAYO DE FLEXIÓN-COMPRESIÓN Y FATIGA DE LOS PROTOTIPOS. (A) ACTUADOR Y SENSOR DE MÁQUINA UNIVERSAL DE TRACCIÓN, P1: PROTOTIPO DEL IMPLANTE, B1: ACCESORIOS DE SUJECIÓN Y POSICIONAMIENTO DEL IMPLANTE, P2: PROTOTIPO DEL IMPLANTE, B2: ACCESORIOS DE SUJECIÓN Y POSICIONAMIENTO DEL IMPLANTE DE MATERIAL POLIMÈRICO, S: RESTRICTOR DE DESPLAZAMIENTO POR VIBRACIONES

Ensayos deflexión-compresión

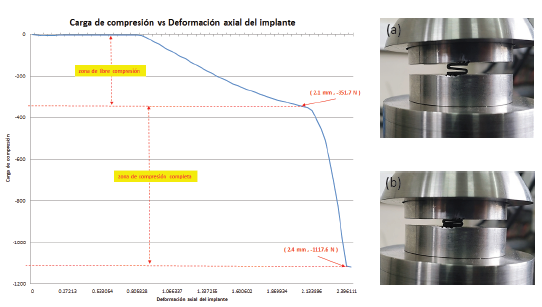

Los ensayos permitieron encontrar las zonas de libre compresión y la zona de compresión completa del componente (véase la figura 4). Los resultados de los ensayos se presentan en la tabla 4.

Fuente: elaboración propia.

FIGURA 4 (A) ZONA DE LIBRE COMPRESIÓN: LAS DEFORMACIONES NO PRESENTAN CONTACTO ENTRE LAS CARAS Y PLANOS DEL IMPLANTE, PERMITEN DEFINIR EL PUNTO DE MÁXIMO ESFUERZO A LA COMPRESIÓN DEL PROTOTIPO, CORRESPONDE AL CRITERIO DE FALLA DEL IMPLANTE SUJETO A FLEXIÓN-COMPRESIÓN; (B) ZONA DE COMPRESIÓN COMPLETA: LAS DEFORMACIONES SE PRODUCEN HABIÉNDOSE PRODUCIDO EL CONTACTO MÍNIMO ENTRE LAS CARAS Y PLANOS DEL IMPLANTE

TABLA 4 RESULTADOS DE ENSAYOS DE FLEXIÓN-COMPRESIÓN DEL PROTOTIPO DEL IMPLANTE

Fuente: elaboración propia.

Los resultados del ensayo permitieron encontrar la máxima carga de compresión que el implante puede soportar antes de que se deforme a un nivel tal que pierda la funcionalidad de los labios de la forma de "S". Se respetó el mismo procedimiento para los prototipos 2 y 3 de esta investigación.

Los resultados muestran que estos primeros prototipos pueden soportar hasta 35 kg, aproximadamente, lo cual cumple las expectativas funcionales del implante.

Ensayos de fatiga

Este ensayo permitió conocer el número de ciclos antes de que el componente falle por deformación o presente fisuras que comprometan su integridad. Los resultados obtenidos, en este primer grupo de prototipos, no fueron alentadores, pues los tres prototipos ensayados alcanzaron alrededor de 150 000 ciclos, muy por debajo de lo establecido por la norma.

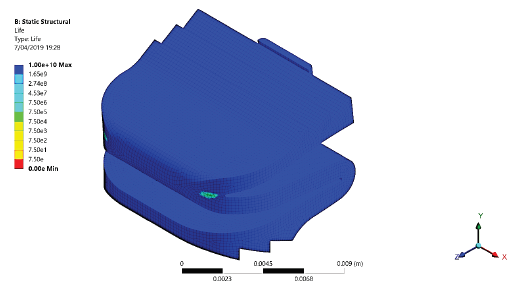

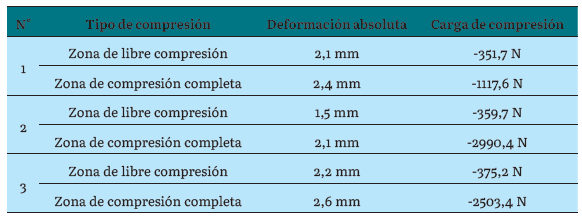

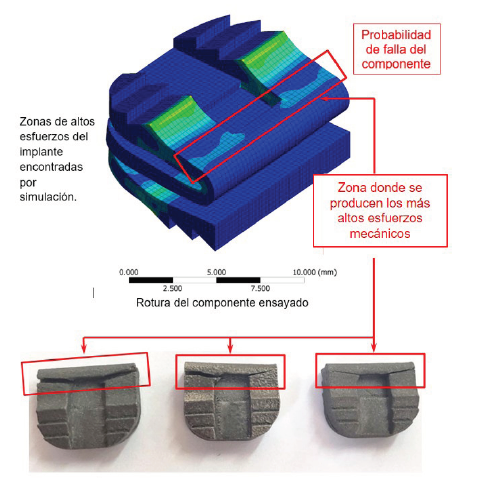

La simulación por elementos finitos del prototipo del implante cervical permitió identificar la zona de máximos esfuerzos mecánicos a las que estará sometido el componente, tal como lo muestra la figura 5. Además, se pronosticó un escenario superior de cinco millones de ciclos fatiga del prototipo. Las pruebas realizadas en laboratorio demuestran una clara diferencia en la resistencia a la fatiga del componente simulado y ensayado. Ahora bien, los resultados de la simulación por elementos finitos tienen como punto de partida la conceptualización de un modelo con propiedades mecánicas isotrópicas y sin imperfecciones físicas ni metalúrgicas. En este sentido, es importante recalcar que el método de fabricación que se utilizó para los prototipos del implante cervical es un método innovador flexible a cualquier geometría del componente a fabricar; sin embargo, es altamente proclive a la generación de imperfecciones físicas tales como porosidades o cavidades que afectan significativamente las propiedades mecánicas del prototipo [4], en especial a la fatiga.

Fuente: elaboración propia.

FIGURA 5 CORRESPONDENCIA EN LA ZONA DE MÁXIMOS ESFUERZOS MECÁNICOS OBTENIDOS POR SIMULACIÓN Y POR LOS ENSAYOS MECÁNICOS

Un análisis a la superficie interior del canal que sirve para sujetar el implante con el portaimplante y colocarlo durante la operación en la columna (véase la figura 6) revela la presencia de irregularidades y de una gran cantidad de porosidades en toda la superficie. Los poros, ubicados en el ángulo del canal, incrementan las tensiones a las que está sometido el implante, lo que disminuye de manera dramática la resistencia a la fatiga y corresponde con la zona de fallo.

Ensayos de evaluación de comportamiento a la fatiga de los segundos prototipos

Con los resultados iniciales se procedió a realizar una mejora del diseño en las zonas críticas del implante (análisis de la zona de falla), a través de elementos finitos, a pesar de que la falla estaba relacionada, básicamente, con el proceso de fabricación.

La nueva mejora del diseño del implante se fabricó de nuevo mediante SLM, para lo cual se tuvo especial cuidado en el proceso de fabricación con el objetivo de minimizar la presencia de discontinuidades. Los ensayos mecánicos permitieron comprobar una gran mejoría en términos de resistencia a la fatiga del implante, con lo que se alcanzó alrededor de medio millón de ciclos. Sin embargo, no se lograron los resultados óptimos para la aplicación del implante, pues deberían alcanzar cinco millones de ciclos.

Culminadas las dos primeras iteraciones se concluyó que era mejor eliminar el canal portaimplante, ya que constituye en este caso un alto concentrador de esfuerzos mecánicos que disminuye significativamente la resistencia a la fatiga de este. Además, se facilitaba su fabricación mediante SLM. Estos se reemplazaron por unos apéndices que sobresalen exteriormente en las zonas de curvatura.

Diseño del tercer prototipo por elementos finitos

Se desarrolló un nuevo prototipo en el que no se considera el canal. Este diseño se realizó y analizó mediante elementos finitos, tal como se muestra en la figura 7.

El análisis por elementos finitos realizado en este prototipo revela la eliminación completa del anterior concentrador de tensiones, ubicándose la zona de mayor tensión en las zonas de doblado.

A continuación, se presentan los resultados.

Para una carga en compresión de 20 N a 80 N, el promedio de ciclos a la falla del implante fue de 2,46 x 108 (doscientos cuarenta y seis millones). Ahora bien, para una carga en compresión de 20 N a 240 N, el promedio de ciclos a la falla fue de 7,42 x 106 (más de siete millones).

Los resultados muestran que estos prototipos deberían superar los cinco millones de ciclos.

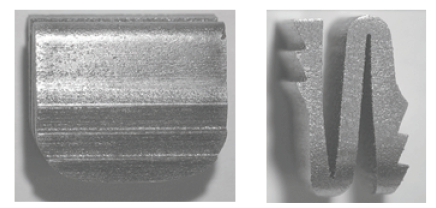

Implantes obtenidos mediante SLM

La figura 8 muestra uno de los prototipos fabricado mediante SLM sin la presencia del canal portaimplante. Una vez fabricados los prototipos mediante impresión 3D fueron sometidos a un tratamiento de prensado isostático en caliente (hot isostatic pressing o HIP, por sus siglas en inglés), que emplea alta presión por un gas inerte (usualmente argón) a fin de mejorar las propiedades del material. El tiempo y la presión a elevada temperatura permite que se produzcan deformaciones plásticas, fluencia y difusión al interior del componente, con la consiguiente mejora de las características y propiedades (en especial a la fatiga, a través de la eliminación de defectos).Se debe notar que, en principio, se evitó realizar el tratamiento mediante HIP, debido a que incrementaría los costos de la fabricación; no obstante, debido a los resultados encontrados, se optó por realizar este tratamiento.

Ensayos de evaluación de comportamiento a la fatiga de los terceros prototipos

Se sometieron tres prototipos al ensayo de fatiga. Los parámetros utilizados para los ensayos fueron:

Frecuencia de ensayo: 5 Hz.

Precarga de ensayo: -20 N.

Carga principal: -120 N.

Número de ciclos de ensayo: cinco millones de ciclos.

En esta ocasión las tres muestras superaron los cinco millones de ciclos, lo que es un resultado aceptable para la aplicación del prototipo del implante cervical.

4. CONCLUSIONES

La presente investigación permitió encontrar el diseño óptimo del implante médico cervical que cumple con los lineamientos de materiales biocompatibles (ASTM F 136), y, además, alcanza los requerimientos mecánicos de funcionalidad planteados por la norma ASTM 2346.

La fabricación de implantes médicos por tecnologías de manufactura aditiva constituye una gran ventaja debido a su versatilidad, así como a que se pueden obtener componentes de una sola pieza, lo que evita la posibilidad de que se "desarmen durante su operación".

Asimismo, una mejora en la resistencia a la fatiga se puede alcanzar a través de tratamientos térmicos de gran complejidad como lo es el HIP.

La resistencia a la fatiga de componentes fabricados por manufactura aditiva es altamente sensible a las discontinuidades propias del proceso de fabricación; en tal sentido, las futuras investigaciones y el desarrollo tecnológico del 3D printig constituirán un significativo avance que permitirá la fabricación de componentes que no necesitarían tratamientos térmicos complejos para alcanzar buenas propiedades mecánicas de componentes sometidos a cargas cíclicas.