INTRODUCCIÓN

El secado del café es una de las etapas más críticas para obtener un producto de alta calidad, ya que depende de muchos factores, entre los cuales se destacan las condiciones ambientales, la calidad del café que se va a secar y los controles de proceso, como el espesor de la capa de café [1]. En la etapa de secado, cualquier daño ocurrido es irreversible. De ahí que este proceso se realiza con el fin de conservar la calidad del grano, disminuir el contenido de humedad inicial desde el 55% presente en el café hasta un valor que oscila en un rango entre el 10 y 12 %. Otro fin es evitar que el fruto sufra daños en su aspecto físico y composición química [2], para así obtener condiciones que permitan almacenarlo, venderlo o trillarlo posteriormente [3].

El secado mecánico del café se realiza en una cámara de secado donde se deposita el café, un ventilador que mueve el flujo del aire, permitiendo que pase por capas de café situadas en la cámara, y un calentador del aire del tipo indirecto. Para el secado mecánico de granos se emplean dos métodos: en el primero, los granos están entre 4 y 120°C; el segundo se realiza a temperatura ambiente y permite obtener un producto final (granos de café) de óptima calidad, sin embargo, el tiempo de secado es mayor en comparación con el primer método [4].

Actualmente existen tres dificultades en el proceso de secado mecánico y solar del café [5]: (i) El proceso de secado termina cuando el personal encargado a partir de su experiencia determina que el café está seco; este tiempo de secado depende de la cantidad y del tipo de café a secar. Con esta técnica no se puede garantizar que una vez cumplido este tiempo el grano quede completamente seco en su totalidad. Si el contenido de humedad en el grano no es el apropiado después del proceso de secado, esto reduce el tiempo que puede estar almacenado en óptimas condiciones, debido a que el efecto de la humedad facilita el crecimiento de hongos e insectos que dañan los granos de café. (ii) Se ha evidenciado que en la mayoría de los secadores mecánicos utilizados el control de temperatura es de tipo on-off, la cual genera una oscilación no deseada en la temperatura de secado. (iii) Para el secado solar, el tiempo de secado es mucho mayor frente al secado mecánico, debido a que la época de cosecha concuerda con la temporada de lluvias del país [6]. Algunos modelos matemáticos y experimentales para el secado del café se pueden encontrar en [7].

Un secado adecuado de café mediante el método mecánico permite obtener producciones de mejor calidad; con este método el tiempo de secado se disminuye significativamente, pasando de un tiempo que puede variar entre 7 y 15 días (secado bajo sol) a alrededor de 1 a 2 días (secado mecánico). Teniendo en cuenta que Colombia es uno de los países de mayor exportación de café a nivel mundial, la tecnificación en la producción de café es de gran importancia para el aumento de la productividad nacional, sin disminuir la calidad del café, factor determinante para la comercialización [8], [9]. Algunos proyectos para la automatización del secado del café se muestran en [10], [11], [12]; estos prototipos para el secado del café difieren en la carga y tipo de café producido en cada región donde se implementó el secador.

La Institución Educativa Agropecuaria La Capilla, ubicada en el municipio de Cajibío (Cauca), está vinculada en el proyecto Escuela y Café, perteneciente al Comité de Cafeteros del Cauca. Este proyecto propende la mejora continua en la producción de café. Para esto se debe disponer de un producto final que cuente con las condiciones de calidad requeridas por los compradores, por lo que es necesario contar con un mejor proceso de secado de café. Con el fin de contribuir a la mejora continua del proceso del secado, los autores de este trabajo plantean la siguiente pregunta de investigación: ¿Es posible construir un sistema automático para el secado del café?

El diseño e implementación de un prototipo para el secado de café permitirá tener control en la temperatura y humedad de los granos del café; por lo tanto, el tiempo de secado disminuirá y permitirá obtener producto final de mejor calidad. El desarrollo de este prototipo permitirá a los estudiantes de la institución mejorar sus conocimientos sobre procesos tecnificados en el secado de café.

METODOLOGÍA

La metodología incluyó tres fases. En la fase 1 se identifican los requisitos para el diseño del prototipo. La fase 2 corresponde al diseño mecánico e implementación del sistema; mediante el diseño asistido por computador (cad) se diseña el prototipo con las dimensiones geométricas establecidas; posterior a esto se procede a la selección de los elementos necesarios y a la construcción física del sistema en lámina, siguiendo lo establecido por los planos obtenidos. Finalmente, en la fase 3 se procede a realizar la instrumentación electrónica del prototipo; aquí se integran los componentes eléctricos y electrónicos al sistema.

Fase 1: Requisitos de diseño

A continuación, se detallarán algunos de los requisitos de diseño establecidos por la institución educativa para el prototipo:

El secador debe ser eléctrico.

El prototipo debe ocupar poco espacio.

Debe ser de fácil operación para el operario.

Tener en cuenta que se cuenta con una producción aproximada de 5 kg.

El sistema debe ser económico.

Si el prototipo no cumplía con los requisitos de diseño establecido, estos eran rediseñados o ajustados hasta lograrlo.

Fase 2: Diseño mecánico del prototipo

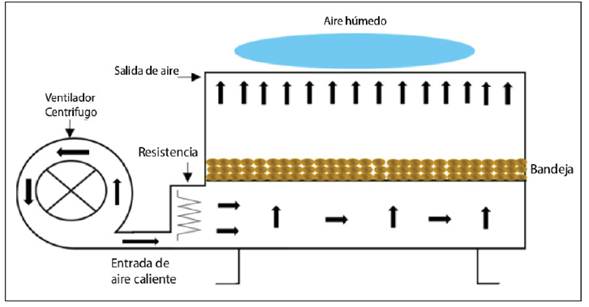

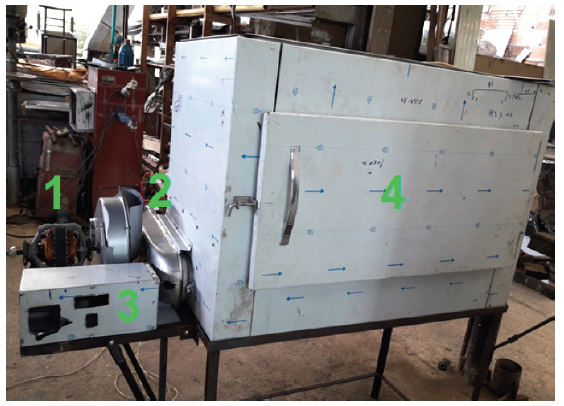

Según los requerimientos explicados en la sección anterior, se procedió a diseñar un sistema de secado automático, utilizando aire caliente. Nuestro prototipo tiene la configuración geométrica mostrada en la figura 1. El funcionamiento del prototipo se basa en ingresar aire caliente al sistema, en donde el aire es producido por el ventilador centrifugo, que pasa por un conducto y por una resistencia, que es la encargada de aumentar la temperatura del flujo desde un valor aproximado de 25°C (temperatura ambiente) hasta un valor de 50°C. Una vez calentado el aire, este pasa por la bandeja y por la capa de café depositada, para así realizar el proceso de secado, que consiste en disminuir el porcentaje de humedad presente en los granos, y que va desde un 53 % de humedad aproximadamente hasta un rango entre 10 y 12 % (ver figura 1).

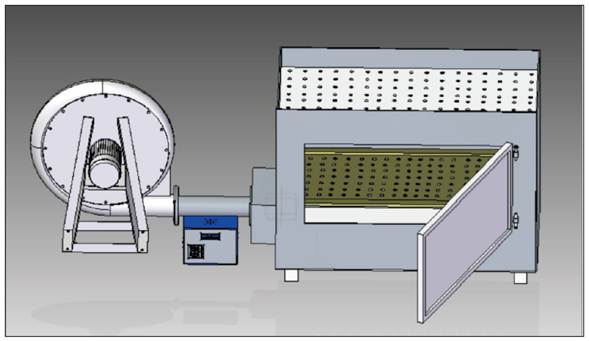

El diseño del secador de café se realizó haciendo uso del programa Solid Edge. En este se tuvo en cuenta el tamaño de un silo de tamaño real, buscando mejorar el proceso de secado, al igual que disminuir el trabajo físico del hombre, ya que este proceso requiere una constante supervisión. Se debe también tener en cuenta que durante en el procedimiento no se permiten aumentos o caídas excesivas de temperatura al interior del secador. Si se presenta un aumento en la temperatura por encima de los 60°C, se ocasionan daños irreversibles en las propiedades organolépticas, lo cual afecta la calidad del café [13].

Una vista superior del sistema se presenta en la figura 2, que permite observar los componentes del secador, como el interior, en donde está la bandeja para el secador y en la parte superior una malla que permite la salida del aire húmedo.

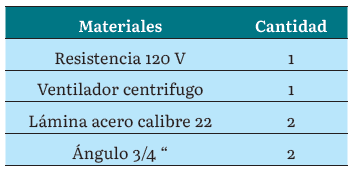

En la tabla 1 se presenta la lista de materiales y componentes que se emplearon para la construcción del sistema.

La siguiente fase está dedicada al diseño electrónico del sistema de control de temperatura y monitoreo de humedad del secador de café.

Fase 3. Diseño electrónico del prototipo

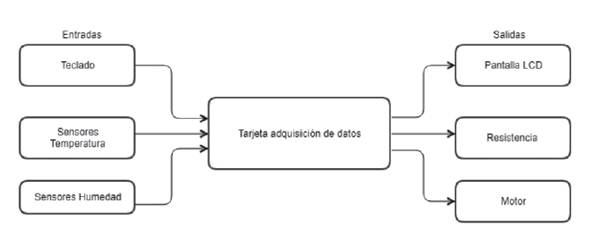

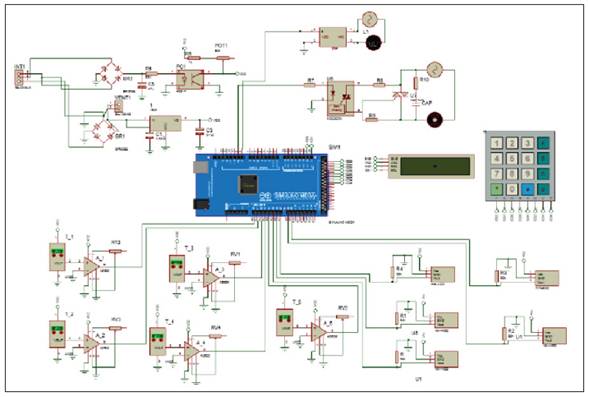

En la figura 4 se presenta el diagrama en bloques del sistema electrónico, en donde se pueden observar las entradas y salidas del sistema.

Entradas: En esta parte se encuentra el teclado, que permite establecer la temperatura del proceso. También se encuentran los sensores de temperatura y humedad, que son los encargados de medir las variables de interés a la que se encuentra el proceso.

Salidas: Resistencia es el actuador del sistema, el cual permite elevar la temperatura del prototipo; el motor es el encargado de suministrar el flujo de aire que pasará a través de la resistencia. La pantalla lcd muestra los indicadores de la temperatura, la humedad y el mensaje de finalización del proceso.

Para la instrumentación del prototipo se realiza la selección adecuada de los sensores de temperatura y humedad, teniendo en cuenta su repetibilidad, linealidad, tiempo de respuesta, tamaño y rango de operación. Esto permite supervisar las variables involucradas en el sistema.

Sistema De Control De Temperatura

Teniendo en cuenta que el secado del café se realiza en un rango de temperatura entre 4 - 50°C, se opta por hacer uso de 5 sensores de temperatura, distribuidos apropiadamente en el interior del prototipo, lo cual permite una medida fiable de la variable. La referencia del sensor seleccionado es LM35DH, que son circuitos integrados con una salida de voltaje que es lineal a la temperatura, la cual varía alrededor de 10 mV por cada °C. Su rango de operación se encuentra entre -55 - 150°C, y su voltaje de alimentación entre 4 y 30 V.

Monitoreo de la Humedad

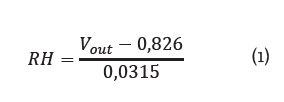

Como el rango de humedad en los granos de café al momento de secarlo se encuentra entre 50 - 60% se emplean 5 sensores de humedad de referencia hih 4000-002, los cuales se encuentran distribuidos idóneamente en el interior del sistema para lograr una medida confiable. Este sensor presenta una salida de voltaje lineal y el valor de la humedad se puede hallar haciendo uso de la ecuación (1); su rango de operación se encuentra entre 0RH - 100%>Rií. El voltaje de alimentación tiene un rango entre 4 y 6V

Tarjeta de adquisición de datos

Se eligió la tarjeta Arduino Mega 2560 por las múltiples entradas analógicas disponibles en esta tarjeta, las cuales permiten el registro de variables físicas, además por su versatilidad para realizar montajes electrónicos y de control.

Arduino es una plataforma de prototipos electrónicos de código abierto (open source) que permite el desarrollo de proyectos electrónicos. En la figura 5 se muestra el diseño electrónico implementado para el funcionamiento del prototipo.

El prototipo implementado permite controlar y supervisar la temperatura y la humedad del recinto en un intervalo de temperatura que el operador digita, para iniciar el proceso de secado del café cosechado.

Al encender el sistema, se inicializa la pantalla lcd mostrando un mensaje de presentación y bienvenida. A continuación, aparecen en la pantalla los valores de temperatura y humedad ambiente que están supervisando los sensores. El sistema implementado es de fácil uso, ya que el operador puede digitar la temperatura deseada para el proceso, mediante el uso de teclado, en el cual solo se debe digitar el número que se desea, y este a continuación aparecerá en la pantalla lcd, de la siguiente manera, T deseada = .

Una vez ingresada la temperatura deseada, en la pantalla se muestra un mensaje para poder iniciar el proceso presionando la tecla asterisco (*). Cuando el proceso ha iniciado, en la pantalla se presentan los valores de temperatura y de humedad en los que se encuentra el proceso de secado. Cuando el valor de humedad mostrado en la pantalla alcanza el 12 %, el proceso ha finalizado y el operador debe apagar el sistema y retirar el café del prototipo para ser almacenado.

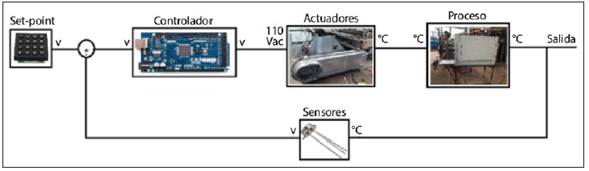

Control PID

La figura 6 muestra el diagrama de bloques del sistema de control, en donde se observan las señales de entrada y salida para cada etapa; en el bloque controlador, las señales de entrada y de salida son de voltaje, las cuales provienen de la medida (en voltios) del sensor y de la señal de referencia dada por el operario en el teclado numérico. En el bloque del actuador, la señal de entrada es una señal modulada en ancho de pulso (pwm); la acción de control generada por el controlador ingresa primero a un relé de estado sólido que está conectado a una resistencia eléctrica de 120 [v] ; la señal controlada es la temperatura real en el interior de la cámara.

El algoritmo de control implementado en la tarjeta Arduino es un PID se escribe:

Donde u es la señal de control, e es la señal de error, kp es la ganancia proporcional, ti es la constante de tiempo integral y td es la constante de tiempo derivativa.

La señal de control es la suma de tres términos: la acción proporcional (P), que corresponde a un control proporcional, la acción integral (I) da una acción de control que es proporcional; a la integral del error, y la acción derivativa (D) es proporcional a la variación temporal de la señal de error [14]. La sintonización de las constantes del controlador, así como las curvas de calibración de los sensores, se describen en la sección de resultados.

Métodos para las pruebas de secado del café

Para realizar las pruebas de secado del café con el prototipo, se compararon los tiempos de secado del método parabólica empleado por la institución, y que consiste en el secado mediante luz solar; aquí el secador por lo general es construido de una estructura de guadua, con una cubierta plástica en forma de domo, lo que permite la circulación del aire y el tiempo gastado para el secado para el prototipo, en ambos con la misma cantidad de café.

RESULTADOS Y DISCUSIÓN

En la figura 3 se muestra el prototipo ya construido con todas las partes del sistema: motor (1), resistencia (2), panel de control (3) y cámara de secado (4), en donde se realiza el proceso.

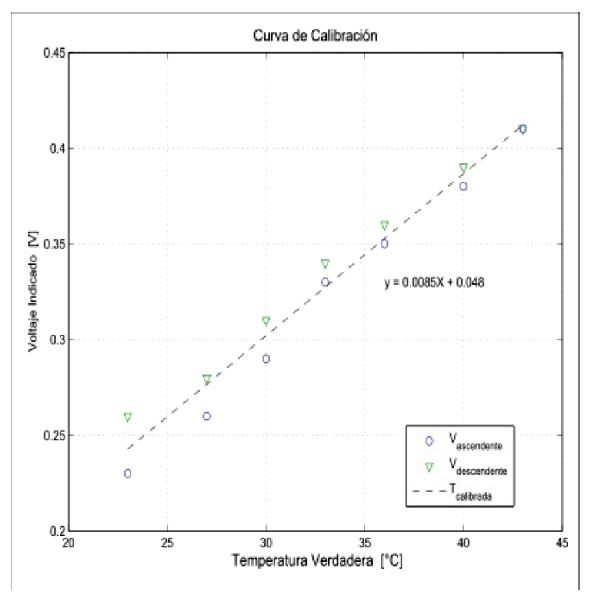

Caracterización sensor LM35DH

Para conocer la sensibilidad estática de los sensores utilizados, se tomaron valores dentro de un rango de temperatura determinado y se graficó en función de la señal de salida obtenida. En la figura 7 se observa el resultado de la caracterización para uno de los sensores empleados en el prototipo.

Los resultados obtenidos de la sensibilidad estática de los sensores fueron de 8,5 [mV/°C], 8,7 [mV/ °C], 9,6 [mV/ °C], 8,4 [mV/ °C], los cuales son muy cercanos a lo establecido por el manual de datos del fabricante, que es de 10 [mV/ °C].

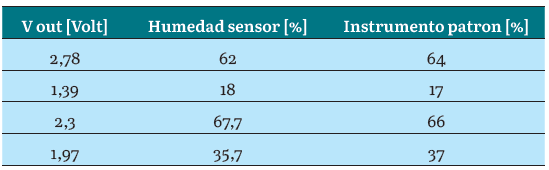

Caracterización sensor de humedad HIH 4000

La caracterización de los sensores de humedad se realizó haciendo uso de la ecuación 1 dada por el fabricante del sensor; se tomaron diferentes valores de humedad y se comparó con un instrumento patrón. En la tabla 2 se pueden observar los datos obtenidos de uno de los sensores de humedad empleados.

Modelo matemático del proceso

Para poder implementar técnicas de control basadas en modelos, se hace necesario encontrar el modelo matemático que describe la dinámica del sistema por controlar [15]. La identificación de Sistemas es una técnica que permite el modelado de sistemas dinámicos a partir de datos experimentales [16].

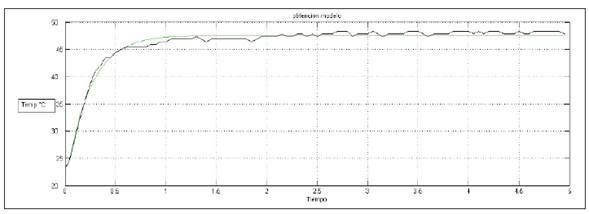

Se realizó un experimento para calcular un modelo no paramétrico del proceso por controlar. La figura 8 presenta el comportamiento del sistema y los resultados obtenidos para un tiempo de adquisición de datos de 5 segundos.

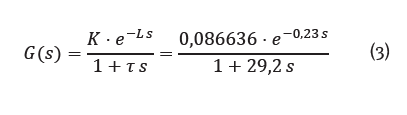

El modelo matemático obtenido a partir de la figura 8 es el siguiente:

Donde K es la sensibilidad estática [v] es la constante de tiempo s y L es el retardo del sistema [s].

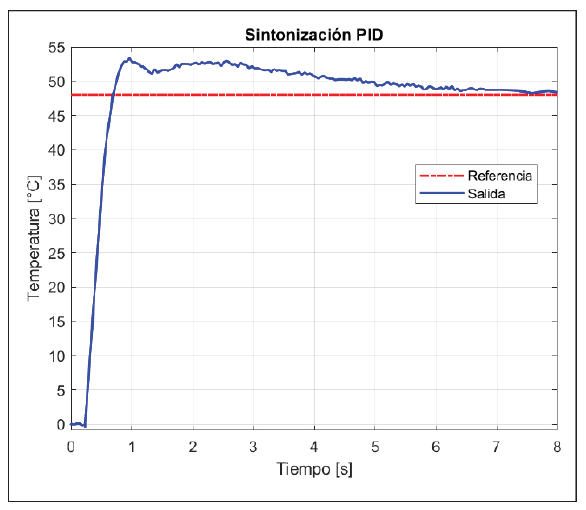

A partir del modelo de la ecuación 3 se calcularon las constantes del controlador PID, ecuación 2, kp = 20.52, kp /ti = 0,84 y kp Td = 61,63. La figura 9 muestra la respuesta del funcionamiento del controlador implementado para una referencia tipo escalón de 48°c .

Pruebas de secado

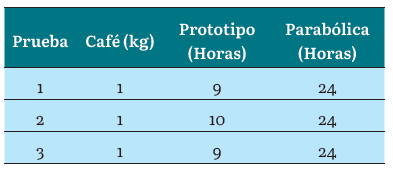

En las pruebas realizadas se utilizó café pergamino cultivado en la Institución Educativa Agropecuaria La Capilla, el cual fue cosechado, despulpado y lavado; el siguiente paso fue dejar escurrir el agua de los granos de café durante 30 minutos, para que el contenido de humedad inicial sea de un 53 % aproximadamente; posteriormente se procedió a secar para comparar los tiempos de secado entre el prototipo desarrollado y el secado en parabólica, que es el método empleado en la institución educativa, para llevarlo hasta una humedad final entre 10 y 12 %. Se contó con un total de 6kg de café, con los que se realizaron tres pruebas de secado. En cada prueba se secó 1 kilogramo en el sistema implementado y un kilogramo de café mediante el método de parabólica.

En la tabla 3 se puede observar que el tiempo de secado en el prototipo desarrollado es considerablemente menor que el tiempo de secado mediante el método empleado por la institución (parabólica); esta disminución de tiempo podría generar un beneficio para el colegio al momento de comercializar los granos. Por otra parte, con el proyecto desarrollado se disminuye el tiempo de cuidado que se debe tener en el proceso de secado.

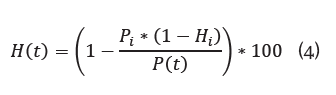

El contenido de humedad en los granos se determinó haciendo uso del método gravimet, desarrollado por el Centro Nacional de Investigación de Café de Colombia (Cenicafe); el cual se basa en la relación de peso del café en los estados de lavado y seco. Para conocer el comportamiento de la humedad respecto al tiempo de secado, se pesaron 200gr de café en una canastilla; seguido a esto se pusieron a secar en el prototipo desarrollado con los gr restantes. El café depositado en la canastilla fue pesado cada hora durante el proceso de secado; haciendo uso de la ecuación 4 se determinó el valor de la humedad para cada determinado tiempo.

Donde H(t) es el porcentaje de humedad al momento de tomar la medida, H es el porcentaje inicial de humedad, P es el peso inicial de los granos de café y P (t) es el peso de la muestra para un instante de tiempo t.

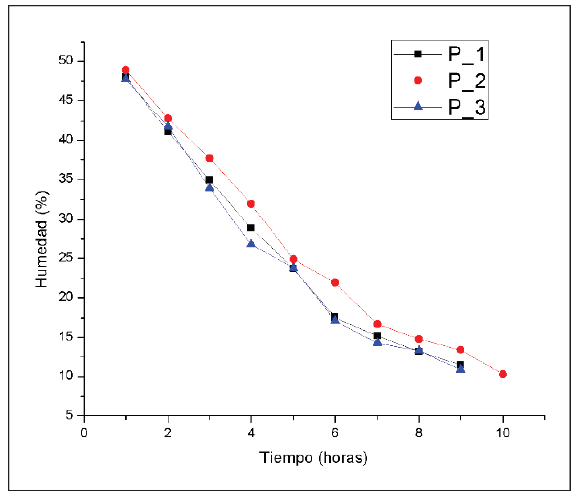

Las curvas de humedad de los granos en función del tiempo para cada una de las pruebas de café realizadas se presentan en la figura 10. Se puede observar que en las horas de transcurrido el proceso de secado, la humedad disminuye de forma más rápida, como se observa en la pendiente de las curvas obtenidas. En las siguientes horas se evidencia una disminución en la inclinación de la pendiente, lo que se manifiesta con un menor cambio en la humedad en lo granos.

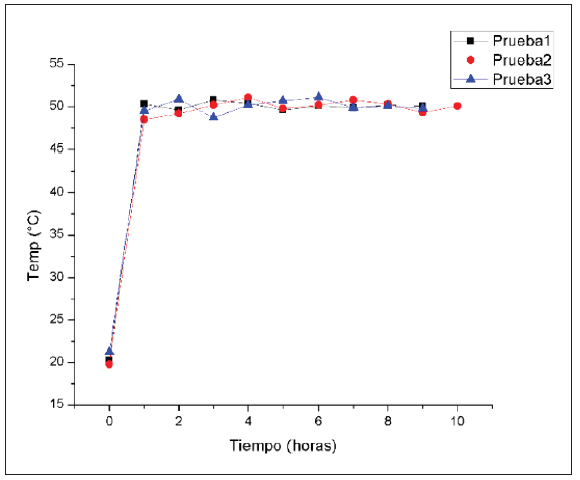

En la figura 11 se muestra la evolución temporal de la temperatura en el interior del sistema implementado para las diferentes pruebas de secado realizadas.

El comportamiento de la disminución de la humedad relativa de los granos de café (figura 10) y de la temperatura de secado (figura 11) son respuestas características y esperadas dentro del proceso de secado [6]. A menor cantidad_de humedad en los granos, el café está más seco.

CONCLUSIONES

El prototipo diseñado e implementado para el secado del café es de bajo costo (USD 150); este valor solo incluye los componentes físicos, no incluye la mano de obra, ni el costo del diseño. El tiempo de secado disminuye 2.4 veces en comparación con el método tradicional y cumple con los requerimientos de diseño establecidos; además es de fácil manejo para la comunidad de la institución educativa.

La automatización del proceso de secado del café en la Institución Educativa Agropecuaria La Capilla permitió a los estudiantes caficultores aprender sobre el manejo de un secador automático y permitió una mejora en la calidad del producto final, ya que el equipo diseñado permite el control automático de la temperatura y el monitoreo de la humedad del grano.

Como trabajo futuro se sugiere estudiar otras variables físicas que influyan en el proceso de secado del café, como son: el flujo de aire y radiación, con el propósito de implementar un controlador multivariable en el secador.